Микро и макроструктура металла

Обновлено: 16.05.2024

Свойства металлов и сплавов в основном определяются их внутренним строением – структурой. Различия в свойствах металлов обуславливаются природой атомов. Так, атомы железа не сходны с атомами алюминия или меди и др. элементов, поэтому каждый металл имеет свои индивидуальные свойства. Но не только природой атомов определяются свойства металлов. Они зависят еще и от того, как атомы связаны между собой, каково расстояние между ними, каков порядок их расположения. Если изменить расстояние между атомами или их размещение, то изменятся и свойства металла.

В твердых телах атомы могут располагаться либо беспорядочно (аморфные тела), либо в определенном порядке (кристаллические тела). Атомы кристаллических тел размещаются в строгом, геометрически правильном порядке. Все металлы и их сплавы являются кристаллическими телами.

Любой металл состоит из огромного количества кристаллов, плотно примыкающих друг к другу. На свойства металлов влияют не только порядок расположения атомов внутри кристалла, но и форма отдельных кристаллов, их размеры и границы соприкосновения. Эти факторы оказывают большое влияние на механические свойства металлов.

Если порядок расположения атомов – природное свойство металла, то форма кристаллов и их размеры определяются процессом перехода металла из жидкого состояния в твердое. В результате затвердения образуется структура, состоящая из различных по величине зерен. Структура металлов и сплавов может быть очень сложной и состоять из смеси чистых металлов, твердого раствора различных элементов в металле и химических соединений компонентов, входящих в сплав.

Величина и форма кристаллов, образовавшихся при затвердевании, не остаются постоянными. При нагревании или деформировании металлов и сплавов (ковка, прокатка, штамповка и др.) структура их меняется. Этим пользуются для получения металлов и сплавов с необходимыми свойствами.

Кристаллическое строение можно наблюдать при рассмотрении поверхности излома какого-либо металлического изделия. Например, у литой стали в изломе видна крупнозернистая структура, а после термической обработки она становится мелкозернистой. Более полное представление о кристаллической структуре металла получается при рассмотрении шлифованной и полированной его поверхности после обработки (протравливания) специальными химическими реактивами.

Различают макро- и микроструктуру металла. Макроструктурой называют строение металла, различимое на полированной и протравленной поверхности макрошлифа при увеличении его под микроскопом (лупой) до 10 раз. При этом выявляются структурные пороки – наличие посторонних включений, газовых пузырьков, рыхлости и др. Микроструктура - строение металла, видимое на полированной и протравленной поверхности микрошлифа при увеличении в 100…300 и более раз. Микроструктура дает представление о границах между зернами, позволяет судить об их очертаниях и размерах и определять количество, форму и расположение структурных составляющих.

Материалы, имеющие один и тот же химический состав, могут иметь различную структуру. Например, серый и белый чугун могут иметь одинаковое количество углерода, но в первом он находится в виде графита, а во втором в виде химического соединения железа с углеродом – цементита. В результате этого имеется большое отличие в свойствах, так белый чугун хрупкий, склонен к трещинообразованию, поэтому в конструкциях можно использовать только серый чугун.

Анализ макро и микроструктуры

Макроанализ применяют для изучения макроструктуры металлов.

Макроструктурой называется строение металла, видимое невооруженным глазом или через лупу при небольших увеличениях.

При помощи макроанализа можно изучать не только структуру металла, но и дефекты в виде пор, трещин, раковин, неметаллических включений.

Для проведения макроанализа из испытуемого материала вырезается образец. Необходимо выбрать наиболее характерное место вырезки образца и определить, в каком сечении будет изучаться макроструктура (вдоль или поперек направления прокатки).

Поверхность образца, подготовленная для исследования макроструктуры, называется макрошлифом.

1. Поверхность вырезанного образца выравнивают на наждачном круге.

2. Затем шлифуют на наждачной бумаге разных номеров до самых мелких.

3. После шлифования образцы протирают ватой смоченной в спирте, просушивают и травят в специальном реактиве и затем осматривают. В качестве реактива для травления сталей используют концентрированные растворы кислот (соляной или серной) или их смесей. Травление производят погружением образца в реактив, продолжительность травления 5 - 45 минут. Травление на подготовленной поверхности образца происходит неравномерно. Места скопления примесей, дефектные участки, имеющие поры, раковины, трещины травятся сильнее и эти участки кажутся темнее.

Микроанализ применяют для изучения микроструктуры металлов.

Микроструктурой называется внутреннее строение металла, наблюдаемое с помощью микроскопа (при значительных увеличениях от 50 до 2000 раз).

При помощи микроанализа можно

· изучить форму и размер зерен, из которых состоит металл;

· установить, какие изменения внутреннего строения происходят при термообработке, обработке металла давлением, сварке;

· определить структурные составляющие, имеющие разный химический состав;

· обнаружить неметаллические включения;

· определить величину обезуглероженного слоя.

Для проведения микроанализа из испытуемого материала вырезают образец и подготавливают его для исследования под микроскопом.

Поверхность образца, подготовленная для исследования, называется микрошлифом.

Методика подготовки.

Для исследования микроструктуры металла вырезают образец в поперечном или продольном направлении прокатки.

1. С помощью напильника и наждачного круга выравнивают поверхность образца.

2. Полученную плоскую поверхность шлифуют на бумаге различных номеров, при этом переходят от бумаги с боле крупным шлифовальным зерном к более мелкому до самых тонких номеров.

3. После шлифовальной бумаги остаются мелкие риски, которые удаляют полированием на станке с вращающимися кругами, обтянутыми сукном или фетром.

4. Для полирования используют специальные пасты, например, пасту с алмазным порошком. Полирование проводят до появления зеркального блеска на поверхности образца.

5. После полирования образец промывают водой, просушивают. Протирают ватой смоченной спиртом и просушивают фильтрованной бумагой.

6. Полученная после полирования зеркальная поверхность подвергается травлению, для этого образец погружают в реактив. Наиболее распространенным реактивом для травления является 2 - 4% спиртовой раствор азотной кислоты или 4% спиртовой раствор пикриновой кислоты. Продолжительность травления зависит от состава сплава, его структуры, но обычно достаточно выдержать несколько секунд.

7. После травления микрошлиф промывают водой, протирают ваткой смоченной в спирте и просушивают фильтрованной бумагой.

8. При травлении отдельные структурный составляющие растворяются с различной скоростью. Границы между кристаллами, содержат повышенный процент примесей и растворяются быстрее, поэтому на поверхности шлифа образуется рельеф. При освещении микрошлифа падающим светом на микроскопе лучи света будут по-разному отражаться от неодинаково протравившихся участков. Те из них, что протравились слабо, под микроскопом будут казаться светлее, а которые протравились сильно – темнее.

Макроструктура, микроструктура, металловедение, твердость

Макроструктура металла (от макро. и лат. stuctura - строение), строение металла, видимое невооружённым глазом или с помощью лупы, то есть при увеличениях до 25 раз. М. изучают на плоских образцах - темплетах, вырезанных из изделия или заготовки, а также на изломах изделия. Для выявления М. поверхность темплета тщательно шлифуют, затем травят растворами кислот или щелочей. При исследовании М. можно обнаружить нарушения сплошности металла (раковины, рыхлость, газовые пузыри, расслоения, трещины и т.д.), выявить распределение примесей и неметаллических включений, форму и расположение кристаллитов (зёрен) в разных частях изделия, а иногда даже особенности строения отдельных зёрен металла (см. Металлография). Изучение М. позволяет сделать заключение о качестве заготовки и правильности ведения технологического процесса при литье, обработке давлением или сварке изделия. В некоторых случаях качество металла характеризуется видом излома, позволяющим установить, как проходит поверхность разрушения (по телу или по границам зёрен), выяснить причины разрушения и т.д.

Микроструктура металла (от микро. и лат. structura - строение), строение металла, выявляемое с помощью микроскопа (оптического или электронного). Металлы и сплавы состоят из большого числа кристаллов неправильной формы (зёрен), чаще всего неразличимых невооружённым глазом. Зёрна имеют округлую или вытянутую форму, могут быть крупными либо мелкими и располагаться друг относительно друга в определённом порядке или случайно. Форма, размеры и взаимное расположение, а также ориентировка зёрен зависят от условий их образования. Часть микроструктуры металла, имеющая однообразное строение, называемое структурной составляющей (например, избыточные кристаллы, эвтектика, эвтектоид, в частности для железоуглеродистых сплавов аустенит, феррит, цементит, перлит, ледебурит, мартенсит). Количественное соотношение структурных составляющих сплава определяется его химическим составом и условиями нагрева и охлаждения.

Металловедение - научная основа изысканий состава, способов изготовления и обработки металлических материалов с разнообразными механическими, физическими и химическими свойствами. Уже народам древнего мира было известно получение металлических сплавов (бронзы и др.), а также повышение твёрдости и прочности стали посредством закалки. Как самостоятельная наука металловедение возникло и оформилось в 19 веке, вначале под названием металлографии. Термин металловедение введён в 20-х гг.20 в. в Германии, причём было предложено сохранить термин "металлография" только для учения о макро - и микроструктуре металлов и сплавов. Во многих странах металловедение по-прежнему обозначают термином "металлография", а также называют "физической металлургией".

Твердость - сопротивление металлов вдавливанию. Твердость металлов не является физической постоянной, а представляет собой сложное свойство, зависящее как от прочности и пластичности, так и от метода измерения. Т. м. характеризуется числом твёрдости. Наиболее часто для измерения Т. м. пользуются методом вдавливания. При этом величина твёрдости равна нагрузке, отнесённой к поверхности отпечатка, или обратно пропорциональна глубине отпечатка при некоторой фиксированной нагрузке. Отпечаток обычно производят шариком из закалённой стали (методы Бринелля, Роквелла), алмазным конусом (метод Роквелла) или алмазной пирамидой (метод Виккерса, измерение микротвёрдости). Реже пользуются динамическими методами измерения, в которых мерой твёрдости является высота отскакивания стального шарика от поверхности изучаемого металла (например, метод Шора) или время затухания колебания маятника, опорой которого является исследуемый металл (метод Кузнецова - Герберта - Ребиндера). Числа твёрдости указываются в единицах НВ (метод Бринелля), HV (метод Виккерса), HR (метод Роквелла), где Н от английского hardness - твёрдость. Поскольку при определении твёрдости методом Роквелла пользуются как стальным шариком, так и алмазным конусом, часто вводятся дополнительные обозначения - В (шарик), С и А (конус, разные нагрузки). По специальным таблицам или диаграммам можно осуществлять пересчёт чисел твёрдости (например, число твёрдости по Роквеллу можно пересчитать на число твёрдости по Бринеллю). Выбор метода определения твёрдости зависит от исследуемого материала, размеров и формы образца или изделия и др. факторов.

Твёрдость весьма чувствительна к изменению структуры металла. Измерениями микротвёрдости пользуются при изучении механических свойств отдельных зёрен, а также структурных составляющих сложных сплавов.

Для относительной оценки жаропрочности металлических материалов иногда пользуются так называемой длительной твёрдостью (или микротвёрдостью), измерение которой производят при повышенной температуре длительное время (минуты, часы) начертить диаграмму железо – цементит.

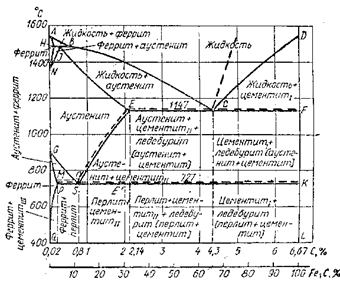

Равновесное состояние железоуглеродистых сплавов в зависимости от содержания углерода и температуры описывает диаграмма состояния железо - углерод. На диаграмме состояния железоуглеродистых сплавов (рис.1) на оси ординат отложена температура, на оси абсцисс - содержание в сплавах углерода до 6,67%, то есть до такого количества, при котором образуется цементит Fе3С. По диаграмме состояния системы железо - углерод судят о структуре медленно охлажденных сплавов, а также о возможности изменения их микроструктуры в результате термической обработки, определяющей эксплуатационные свойства. На диаграмме состояния Fe - Fе3С приняты международные обозначения. Сплошными линиями показана диаграмма состояния железо - цементит (метастабильная, так как возможен распад цементита), а пунктирными - диаграмма состояния железо - графит (стабильная).

Рассматриваемую диаграмму правильнее считать не железоуглеродистой (Fe - С), а железоцементитной (Fe - Fе3С), так как свободного углерода в сплавах не содержится. Но так как содержание углерода пропорционально содержанию цементита, то практически удобнее все изменения структуры сплавов связывать с различным содержанием углерода.

Компоненты системы железо и углерод - элементы полиморфные. Основной компонент системы - железо.

Углерод растворим в железе в жидком и твердом состояниях, а также может образовать химическое соединение - цементит Fе3С или присутствовать в сплавах в виде графита.

В системе железо-цементит (Fe - Fе3С) имеются следующие фазы: жидкий раствор. твердые растворы - феррит и аустенит, а также химическое соединение - цементит.

Феррит может иметь две модификации - высоко - и низкотемпературную. Высокотемпературная модификация d-Fe и низкотемпературная - a-Fe представляют собой твердые растворы углерода, соответственно, в d - и a - железе.

Диаграмма состояния Fe-C.

Предельное содержание углерода в a-Fe при 723°С - 0,02%, а при 20°С - 0,006%. Низкотемпературный феррит a-Fe по свойствам близок к чистому железу и имеет довольно низкие механические свойства, например, при 0,06% С:

твердость - 80. 90 НВ.

Аустенит g-Fe - твердый раствор углерода в g-железе. Предельная растворимость углерода в g-железе 2,14%. Он устойчив только при высоких температурах, а с некоторым примесями (Мn, Сг и др.) при обычных (даже низких) температурах. Аустенит обладает высокой пластичностью, низкими пределами текучести и прочности. Твердость аустенита 160. 200 НВ.

Цементит Fе3С - химическое соединение железа с углеродом, содержащее 6,67% углерода. Между атомами железа и углерода в цементите действуют металлическая и ковалентная связи. Температура плавления ~1250°С. Цементит является метастабильной фазой; область его гомогенности очень узкая и на диаграмме состояния он изображается вертикалью. Время его устойчивости уменьшается с повышением температуры: при низких температурах он существует бесконечно долго, а при температурах, превышающих 950°С, за несколько часов распадается на железо и графит. Цементит имеет точку Кюри (210°С) и обладает сравнительно высокими твердостью (800 НВ и выше) и хрупкостью. Прочность его i растяжение очень мала (s =40 МПа).

В системе железо - цементит имеются две тонкие механические смеси фаз - эвтектическая (ледебурит) и эвтектоидная (перлит).

Ледебурит является смесью двух фаз g-Fe + Fе3С, образующихся при 1130°С в сплавах, содержащих от 2,0 до 6,67%С, и наблюдается визуально как структурная составляющая железоуглеродистых сплавов, главным образом, чугунов. Ледебурит обладает достаточно высокими прочностью (НВ>600) и хрупкостью.

Перлит (до 2,0%С) представляет собой смесь a-Fe + Fе3С (в легированных сталях - карбидов), образующуюся при 723°С и содержании углерода 0,83% в процессе распада аустенита, и наблюдается визуально как структурная составляющая железоуглеродистых сплавов. Механические свойства перлита зависят от формы и дисперсности частичек цементита (прочность пластинчатого перлита несколько выше, чем зернистого):

Диаграмма состояния Fe - Fе3С (рис.1) является комбинацией диаграмм простых типов. На ней имеются три горизонтали трехфазных равновесий: перитектического (1496°С), эвтектического (1147°С) и эвтектоидного (727°С).

Все линии на диаграмме состояния соответствуют критическим точкам, то есть температурам, при которых происходят фазовые и структурные превращения в железоуглеродистых сплавах.

Линия ABCD - линия начала кристаллизации сплава (ликвидус), линия AHJECF - линия конца кристаллизации сплава (солидус).

В области диаграммы HJCE находится смесь двух фаз: жидкого раствора и аустенита, а в области CFD - жидкого раствора и цементита. В точке С при содержании 4,3%С и температуре 1130°С происходит одновременная кристаллизация аустенита и цементита и образуется их тонкая механическая смесь - ледебурит. Ледебурит присутствует во всех сплавах, содержащих от 2,0 до 6,67%С (чугуны).

Точка Е соответствует предельному насыщению железа углеродом (2,0%С).

В области диаграммы AGSF находится аустенит. При охлаждении сплавов аустенит распадается с выделением по линии GS феррита, а по линии SE - вторичного цементита. Линии GS и PS имеют большое практическое значение для установления режимов термической обработки сталей. Линию GS называют линией верхних критических точек, а линию PS - нижних критических точек.

В области диаграммы GSP находится смесь двух фаз - феррита и распадающегося аустенита, а в области диаграммы SEE' - смесь вторичного цементита и распадающегося аустенита.

В точке S при содержании 0,8%С и при температуре 723°С весь аустенит распадается и одновременно кристаллизуется тонкая механическая смесь феррита и цементита - перлит.

Линия PSK соответствует окончательному распаду аустенита и образованию перлита. В области ниже линии PSK никаких изменений структуры не происходит.

Структурные превращения в сплавах, находящихся в твердом состоянии, вызваны следующими причинами: изменением растворимости углерода в железе в зависимости от температуры сплава (QP и SE), полиморфизмом железа (PSK) и влиянием содержания растворенного углерода на температуру полиморфных превращений (растворение углерода в железе способствует расширению температурной области существования аустенита и сужению области феррита).

Диаграмма стабильного равновесия Fe - Fе3С, обозначенная на рис.1 пунктиром, отображает возможность образования высокоуглеродистой фазы - графита - на всех этапах структурообразования в сплавах с повышенным содержанием углерода. Диаграмма состояния стабильной системы железо - графит отличается от метастабильной системы железо-цементит только в той части, где в фазовых равновесиях участвует высокоуглеродистая фаза (графит или цементит).

На диаграмме состояния различают две области: стали и чугуны. Условия принятого разграничения - возможность образования ледебурита (предельная растворимость углерода в аустените):

• стали - до 2,14% С, не содержат ледебурита;

• чугуны - более 2,14% С, содержат ледебурит.

В зависимости от содержания углерода (%) железоуглеродистые сплавы получили следующие названия:

• менее 0,83 - доэвтектоидные стали;

• 0,83 - эвтектоидные стали;

• 0,83. 2 - заэвтектоидные стали;

• 2. 4,3 - доэвтектические чугуны;

• 4,3. 6,67 - заэвтектические чугуны.

3 Для заданных материалов приведите состав, свойства и примеры применения:

МАКРОСТРУКТУРНЫЙ АНАЛИЗ МЕТАЛЛОВ

ЦЕЛЬ РАБОТЫ: изучение методических основ и приемов макроструктурного анализа металлов.

1 ОСНОВНЫЕ ТЕОРЕТИЧЕСКИЕ ПРЕДСТАВЛЕНИЯ

Макроструктура - строение металлов и сплавов, выявляемое невооруженным глазом или лупой (´30) на шлифованных и/или протравленных образцах. Макроструктурный метод позволяет, что важно, одновременно анализировать всю поверхность изучаемого объекта или значительную ее часть. Макроструктуру можно наблюдать на поверхности детали, в изломах, а также на специально подготовленной поверхности образца - макрошлифе, который получают путем шлифования и травления различными реактивами. В результате избирательного растворения металла на поверхности макрошлифа выявляется структура, по которой судят о строении и "поведении" металла в процессе обработки и его качестве. Состав реактивов для травления зависит от природы металла и определяемых целью исследования задач. Например, для выявления структуры слитков и проката из стали различных марок применяют раствор соляной, серной кислот и воды в соотношении 1:2:3 при температуре 95-100 О С. При этом травление проводят в течение 1,5-2 ч погружением макрошлифов в раствор. С целью сохранения структурной картины макрошлифы тщательно промывают в проточной воде и протирают ватным тампоном, смоченным в спирте. Макрошлиф, приготовленный на поверхности сечения детали, часто называют темплетом. Для выявления различных особенностей макроструктуры применяют специальные реактивы.

2 ПРАКТИКА МАКРОСТРУКТУРНОГО АНАЛИЗА МЕТАЛЛОВ

2.1 Макроструктура отливок (слитков)

Впервые описание процессов кристаллизации из жидкого состояния на основе макроструктурного анализа дал Д.К.Чернов в 1878 г. Для изучения строения слитка делают продольный и поперечный разрезы, шлифуют и протравливают. При исследовании макрошлифа слитка можно выявить зоны кристаллизации, ликвацию, усадочные раковины, рыхлость, газовые пузыри.

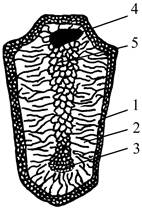

Неравномерное растворение поверхности металла приводит к появлению макрорельефа, который отражает развитие процесса кристаллизации слитка. Наиболее часто можно наблюдать три основные зоны кристаллизации (рис.1): 1 - наружная зона мелких кристаллитов, образующаяся в первые моменты кристаллизации при высокой скорости охлаждения за счет соприкосновения жидкого металла с изложницей; 2 - зона длинных столбчатых кристаллитов (зона транскристаллизации), формирующаяся в результате интенсивного направленного отвода тепла - перпендикулярно стенкам изложницы; 3 - зона равноосных различно ориентированных кристаллитов, образующаяся в центральной части слитка при наименьшей степени переохлаждения и отсутствии интенсивного направленного отвода тепла.

Рис.1 Схема макроструктуры стального слитка: 1,2,3 – зоны кристаллизации; 4 – усадочная раковина; 5 - рыхлость, поры | Форма кристаллитов зависит от условий их роста: интенсивности и направления отвода тепла, температуры жидкого металла, а также от наличия примесей, способных быть центрами кристаллизации. Рост кристаллов происходит по дендритной (древовидной) схеме. Д.К.Чернов показал, что с наибольшей скоростью растет ось первого порядка; перпендикулярно к ней, но с меньшей скоростью, - ось второго порядка и т.д. Наибольшая скорость роста осей дендритов происходит по кристаллографическим плоскостям и направлениям решетки с наибольшей плотностью упаковки атомов. Дендриты растут до соприкосновения друг с другом, после чего кристаллизуются межосные пространства и дендриты превращаются в полновесные кристаллиты, имеющие неправильную внешнюю огранку (их называют кристаллитами, или зернами). |

В межосных объемах и на границах кристаллов скапливаются примеси, а также образуются поры из-за усадки. Дендритную форму кристаллов видно на поверхности усадочной раковины и в местах недостаточного подвода жидкого металла, когда образуются только оси дендритов. Д.К.Чернов нашел в усадочной раковине 100-тонного стального слитка крупный дендрит, который имел длину 39 см и массу 3,45 кг.

После кристаллизации металл занимает меньший объем, чем жидкий. Уменьшение объема при переходе металла из жидкого состояния в твердое называется усадкой, в результате усадки внутри слитка образуются усадочные раковины, рыхлость, поры. Усадочные раковины образуются в том месте, где металл кристаллизуется в последнюю очередь. Размер, форма и расположение усадочных раковин зависит от формы слитка, степени раскисления металла и других факторов. В слитке, уширенном к верху, усадочная раковина получается широкой и неглубокой, а в уширенном к низу - глубокой и узкой.

Усадочная рыхлость и поры располагаются обычно под усадочной раковиной, а в тех местах, где сходятся оси дендритов, растущих навстречу друг другу или под углом, образуются межкристаллические пустоты.

Газовые пузыри возникают при кристаллизации в результате выделения газов из расплавленного металла. Их количество зависит от соотношения между скоростями кристаллизации и выделения газа. Газовые пузыри образуются за счет выделения растворенных в металле газов и по форме представляют небольшие сфероидальные или эллипсоидальные полости. Если пузыри расположены внутри слитка и стенки их не окислены, то при ковке или прокатке они завариваются. Если газовые пузыри расположены вблизи поверхности или выходят наружу, то стенки их оказываются окисленными и они не завариваются. Такие пузыри представляют неисправимый порок слитка, так как приводят к образованию трещин и пленок, располагающихся на поверхности и внутри поковок или прокатанного металла.

Ликвацией называется неравномерность слитка по химическому составу. Различают следующие виды ликвации: внутрикристаллитную (дендритную), зональную и по удельному весу.

1 Внутрикристаллитная или дендритная ликвация - неравномерность по составу в пределах одного дендрита. Оси дендритов формируются в первую очередь и содержат больше тугоплавких компонентов и меньше легкоплавких примесей, чем междендритные участки. Степень ликвации в пределах каждого дендрита, например, стали или чугуна, тем выше, чем больше содержание углерода, серы, фосфора и других элементов. Имеет место также межкристаллитная ликвация - неравномерность по составу на границе между дендритами. Длительное пребывание расплавленного металла при высоких температурах способствует выравниванию химического состава и уменьшению степени ликвации. Неравномерность по составу выявляется травлением в виде дендритной структуры.

2 Зональная ликвация - неравномерность по составу между отдельными зонами кристаллизации слитка. Вначале образуются кристаллы относительно чистые от примесей. Они вытесняют в центральную часть слитка наиболее легкоплавкую жидкую фазу, богатую примесями серы, фосфора и легирующими элементами. Центральная часть слитка, кристаллизующаяся последней, содержит повышенное количество примесей.

В железоуглеродистых сплавах сильно ликвируют сера и фосфор. Сера, образуя сульфид FeS, входит в состав легкоплавкой эвтектики, плавящейся при 985 О С.

Зональную ликвацию сульфидных включений можно выявить, если сделать сернистый отпечаток на фотобумаге по методу Баумана. Для этого засвеченную фотобумагу смачивают 5%-ным раствором H2SО4, слегка подсушивают и прижимают к ней исследуемый образец шлифованной поверхностью, выдерживая в течение 2-3 минут, затем фотобумагу снимают, промывают в воде, закрепляют в 10%-ном растворе гипосульфита в течение 5-12 минут и снова промывают в воде. Сущность метода состоит в том, что на тех участках поверхности металла, в которых имеются скопления сернистых соединений FeS и MnS, при взаимодействии с серной кислотой выделяется сероводород, который соединяется с бромистым серебром фотобумаги и образует сернистое серебро темного цвета:

Образующиеся на фотобумаге темные участки указывают на характер и форму распределения включений сульфидов в железоуглеродистом сплаве (рис.2).

Рис.2. Опечаток по методу Баумана, снятый с микрошлифа поперечного разреза слитка |

3 Ликвация по удельному весу наблюдается в том случае, когда компоненты, составляющие сплав, и образующиеся фазы имеют большую разницу в удельных весах, например, в сплавах Pb-Zn, Cu-Pb. Фаза с большим удельным весом оседает на дно, а более легкая всплывает на поверхность (рис.3). Для устранения ликвации по удельному весу сплав должен быть тщательно перемешан и быстро закристаллизован.

2.2 Макроструктура горячедеформированных металлов

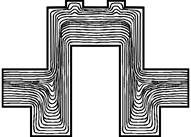

В процессе горячей обработки слитка давлением (прокатка, ковка) меняется его макроструктура: дендриты и пластичные включения (сульфиды, силикаты) вытягиваются в направлении течения металла. Вытянутые дендритные оси и междендритные участки объема образуют совокупность параллельных волокон. Образованные таким образом волокна ясно видны на протравленном макрошлифе (рис.4).

Механические свойства горячедеформированного металла, особенно ударная вязкость, различны в разных направлениях. Если нагружение деталей производится вдоль волокон, то ударная вязкость резко снижается. Обычно стремятся получить такое расположение волокон, чтобы волокна следовали конфигурации изделия и не пересекались.

| |

| а | б |

Рис.4. Схема макроструктуры поковок коленчатого вала с правильным (а) и неправильным (б) расположением волокон в стали

2.2.3 Макроструктура детали после местной закалки

Часто одна и та же деталь должна иметь различную структуру и свойства по сечению, например, поверхностный слой толщиной 2-4 мм Должен быть закален для получения высокой твердости и прочности, а сердцевина - остаться мягкой. Такая закалка называется местной. С помощью макроструктурного анализа можно определить глубину закалено-

| го слоя. Для этого достаточно отшлифовать поверхность разреза детали и протравить 10%-ным раствором азотной кислоты в воде до проявления закаленной зоны, которая окрашивается в более темный цвет (рис.5). Это связано с наличием в зоне закалки более дисперсной структуры и, как следствие, - с большей поверхностью границ фаз. |

2.4. Макроструктура изломов

Металлы имеют зернистое строение, которое хорошо видно в изломах. По виду излома можно определить характер разрушения, в чугунах - вид чугуна, в термически обработанных сталях - приблизительно температуру нагрева при термической обработке, глубину закаленного и цементированного слоя и др.

Волокнистый излом соответствует вязкому разрушению, а кристаллический излом - хрупкому разрушению.

Белый чугун имеет светло-серебристый хрупкий излом, обусловленный наличием в структуре большого количества карбида железа - цементита; серый чугун - мелкокристаллический излом серого цвета; ковкий чугун с ферритной металлической основой - мелкокристаллический черный бархатный излом, а ковкий чугун с основой пластинчатого перлита - среднекристаллический блестящий излом; литейный доменный чугун - мелкокристаллический светлый излом.

Инструментальная сталь У10, закаленная от оптимальной температуры 760-780 О С, имеет очень мелкокристаллический матовый фарфоровидный излом.

Перегретая сталь, закаленная от температур 950 О С и выше, обладает крупнокристаллическим изломом. Перегрев - исправимый брак, заключающийся в росте зерен, которые можно измельчить правильной повторной термической обработкой.

Пережженная сталь имеет грубокристаллический излом темного цвета. При нагреве до температур начала плавления (1400 О С) границы зерен окисляются на всю глубину детали. Наличие на поверхности излома цветов побежалости или окалины свидетельствует о неисправимом браке - пережоге.

Многие детали, от которых требуется иметь высокую твердость только поверхностного слоя и вязкую незакаленную сердцевину, подвергаются поверхностной закалке. Глубину закаленного слоя можно определить по излому. Закаленный слой имеет фарфоровидный матовый излом, а сердцевина - кристаллический излом более светлого цвета (например, такой вид излома характерен для напильника)

2.5 Макроструктура сварных соединений

Для макроструктурного анализа сварного соединения разрез делают так, чтобы исследуемая поверхность включала в себя полное сечение сварного шва, зону термического влияния и основной металл, не изменивший свое строение под действием тепла при сварке. После шлифовки и соответствующего травления четко выявляются границы между основным и наплавленным металлом, а также зоной термического влияния.

При сварке всегда имеет место нагрев окружающего шов основного металла, в результате чего образуется зона термического влияния, состоящая из слоя перегретого металла с крупнозернистым строением, за которым идет тонкий слой с мелкозернистым строением, а потом - основной металл. Поскольку крупнозернистая структура имеет пониженную пластичность и ударную вязкость, то после сварки часто производят отжиг для измельчения зерна.

Анализ макрошлифа позволяет выявить процесс кристаллизации сварного шва, глубину и форму провара, зону термического влияния, а также возможные дефекты сварки в виде непроваров, макротрещин, пор, шлаковых включений и др.

3 МЕТОДИКА ВЫПОЛНЕНИЯ РАБОТЫ

Уясните цель работы*.

Изучите методические приемы макроструктурного анализа металлов.

Изучите макроструктуру слитков, горячедеформированных металлов, деталей после местной закалки, изломов (альбом, с.2-4).

Изобразите схемы макроструктур стального слитка, слитка с ликвацией по удельному весу; схемы макроструктур горячедеформированной детали с правильным и неправильным расположением волокон, схемы макроструктур детали после местной закалки.

- Изготовьте по методу Баумана сернистый отпечаток на фотобумаге со стального слитка.

- Изучите макроструктуру изломов различных металлических материалов и сварных соединений.

- Составьте отчет о работе.

4 СОДЕРЖАНИЕ ОТЧЕТА

Определение макроструктуры, методические основы и приемы макроструктурного анализа металлов.

- Схема макроструктуры стального слитка с описанием основных зон кристаллизации, причины образования усадочной раковины, рыхлости и газовых пузырей при кристаллизации.

- Определение всех видов ликвации, схема темплета с ликвацией по удельному весу.

- Сущность метода Баумана, сернистый отпечаток на фотобумаге со стального образца.

- Причина волокнистого строения горячедеформированного металла, схема макроструктуры горячедеформированной детали с правильным и неправильным расположением волокон.

- Способ выявления зоны местной закалки, схема макроструктуры детали после местной закалки.

- Описание макроструктуры изломов различных металлических материалов и сварных соединений.

5. КОНТРОЛЬНЫЕ ВОПРОСЫ

- Что называется макроструктурой?

- Какие основные зоны кристаллизации имеет слиток?

- По какой причине образуются в слитке усадочная раковина, рыхлость и газовые пузыри?

- Что называется ликвацией и какие виды ликвации существуют?

- Каким способом выявляется ликвация серы в железоуглеродистых сплавах?

- Почему при горячей обработке давлением сталь приобретает волокнистое строение и как должны располагаться волокна в готовой детали?

- Каким способом можно выявить зоны местной закалки детали?

- Что можно выявить по виду излома металла?

- Какие изломы имеют белый, серый, ковкий и доменный литейный чугуны, какие изломы имеет правильно закаленная, перегретая и пережженная сталь?

- Что можно наблюдать на макрошлифе сварного соединения?

РЕКОМЕНДУЕМЫЙ БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Геллер Ю.А., Рахштадт А.Г. Материаловедение.- М.:Металлургия, 1989.- 456 С., С.12-20.

2. Лаборатория металлографии / Е.В. Панченко, Г.А. Скаков, Б.И. Кример и др.- М.:Металлургия, 1965.- 439 С., С.335-345.

3. Металловедение и термическая обработка стали. В 3-х т. Т.1. Методы испытания и исследования / Под ред. Бернштейна М.Л., Рахштадта А.Г.- М.: Металлургия, 1983.- 352 С., С.15-17.

Изучение макро- и микроструктуры металлов и сплавов.

Строение металлов и сплавов изучают на специальных образцах – макро- и микрошлифах, которые подвергаются специальной подготовке (вырезка, шлифовка, полировка, травление).

Изучение строения металлов при малом увеличении (до 30 раз) или невооруженным глазом называют макроскопическим методом исследования (макроанализом).

При исследовании макроструктуры изучают форму, величину и взаимное расположение сравнительно крупных зерен кристаллов, видимых на поверхности образца, характер расположения волокон в структуре после пластической деформации, выявляют дефекты структуры металла (усадочные раковины, расслоение, заусенцы, трещины, поры, загрязненность сернистыми и другими включениями и пр.), участки с различной температурой обработки и др. Макроанализ выполняют непосредственно на поверхности металла, на макрошлифах и на изломах, сравнивая поверхности образцов с эталонами.

Макроанализу можно подвергнуть большой объем металла: все изделие или его основные части.

Изучение строения металла или сплава при большом увеличении (от 50 до 2000 и более раз) называют микроскопическим методом исследования (микроанализом).

При микроструктурных исследованиях изучают кристаллическую структуру металлов и сплавов, форму и размер зерен, состав сплава по количественному соотношению структурных составляющих, выявляют нарушение сплошности металла в виде микропор, микротрещин, определяют вид и режим термической обработки. Для исследования микрошлифов используются металлографические или электронные микроскопы.

Наряду с макро- и микроскопическими методами исследования строения металлов и сплавов используют рентгеновский, термический и другие методы анализа.

Широко применяют неразрушающие способы контроля качества, основанные на различных физических принципах. К ним относят магнитную, ультразвуковую и рентгеновскую дефектоскопии.

Тема 6. ЧЕРНЫЕ И ЦВЕТНЫЕ МЕТАЛЛЫ И СПЛАВЫ, ИХ СВОЙСТВА

Основные понятия о металлических сплавах.

В технике в чистом виде металлы практически не применяются, зачастую используют металлические сплавы, под которыми понимаются сложные вещества, состоящие из двух и большего числа компонентов. В состав металлических сплавов, кроме металлов, могут входить и неметаллы – углерод, марганец, кремний, фосфор, сера и др.

Металлические сплавы, как и чистые металлы, имеют характерную кристаллическую решетку, т.е. являются кристаллическими веществами. Однако их свойства (механические, химические, технологические и др.) могут значительно отличаться от свойств чистых (исходных) металлов.

Наиболее распространенным способом получения сплавов является сплавление входящих в него компонентов, в результате чего получают механическую смесь, твердый раствор или химическое соединение.

1. Механическая смесь двух компонентов А и В образуется, когда они не вступают между собой в химическую реакцию и не растворяются друг в друге в твердом состоянии. В этом случае сплав будет состоять из кристаллов вещества А и вещества В, отчетливо выявляемых на микроструктуре слитка (рис. 6.1) (пример: свинец-сурьма).

2. Твердый раствор образуется тогда, когда компоненты сплава обладают взаимной растворимостью друг в друге как в жидком, так и в твердом состоянии. Твердый раствор – однородное кристаллическое тело, имеющее один тип кристаллической решетки.

Различают следующие виды твердых растворов:

2.1. Твердый раствор замещения – когда атомы В растворенного элемента замещают атомы А растворителя в его кристаллической решетке (рис. 6.2,а).

2.2. Твердый раствор внедрения – когда атомы В растворенного элемента размещаются между атомами А растворителя в его кристаллической решетке (рис. 6.2,б).

2.3. Твердый раствор вычитания – образуется на базе химического соединения, когда атомы растворенного элемента замещают атомы растворителя в узлах кристаллической решетки, но отдельные узлы остаются не занятыми (пустыми). Примером может служить коррозия железа.

3. Химическое соединение образуется в том случае, когда составляющие его компоненты (металлы или неметаллы) вступают между собой в химическое взаимодействие (реакцию). В результате образуется сплав, имеющий новый вид кристаллической решетки и обладающий определенными специфическими свойствами, которые в значительной степени отличаются от решеток и свойств исходных компонентов. Пример: Fe-g (ГЦК) + С (гексагональная кристаллическая решетка) = Fe3С (ромбическая кристаллическая решетка).

Читайте также: