Минимальная толщина металла для нарезания резьбы

Обновлено: 04.05.2024

Смотря какая труба. И какая плашка. Например, если на трубу на 10 стенка 1 берется плашка на 11х1.5, то резьба нарезается и толшина стенки при этом остается 0.5. При этом на такую резбу накручивается гайка на 10. Также и на трубу 16 стенка 1.5, хорошо проходит сантехническая плашка на 3/8. А вообще 3мм - это минимальная разумная толщина стенки на которую можно резать резьбу стандартной плашкой.

dmitriy79 Научный сотрудник МО 1.7K 354Делал БК Малютка, центральная труба из нержавейки наружный ф25 , внутренний ф21. Нарезал резьбу клуппом 3\4 - резьба слегка просажена, т.к. размер стандартной наружной резьбы 3\4 - 26 мм. Но не критично - гайки не болтаются, чуть больше ФУМа и никакой пайки-сварки.

Резать резьбу или варить -идея нормальная и всё зависит от технических возможностей. А исходить надо от того что уже будет конкретно в наличии, какой диаметр трубы и какая толщина стенки.

Смотря какая труба. И какая плашка. Например, если на трубу на 10 стенка 1 берется плашка на 11х1.5, то резьба нарезается и толшина стенки при этом остается 0.5. При этом на такую резбу накручивается гайка на 10. msg31, 21 Марта 14, 05:57

Также и на трубу 16 стенка 1.5, хорошо проходит сантехническая плашка на 3/8. msg31, 21 Марта 14, 05:57Slava 61 Научный сотрудник Таганрог. Юг России. 11.1K 3.1K

Какая бы труба не была, но я бы варил после торцевания на станке, потому что как не нарежешь резьбу а вертикали очень сложно добиться через резьбовые соединения.

Во всяком случае у меня не получалось.

Посл. ред. 22 Авг. 14, 00:43 от Slava 61

Какая бы труба не была, но я бы варил после торцевания на станке, потому что как не нарежешь резьбу а вертикали очень сложно добиться через резьбовые соединения. Slava 61, 22 Авг. 14, 00:42

Если на токарном торцонуть трубу, а после нарезать резьбу- то сосность, а после сборки конструкции вертикаль будет как неизбежный и обязательный процэсс. А вот после приварки разных там бочёнков\фитингов- очень даже возможны отклонения.

для этого нужна плашка с направляющей и весь агрегат заточен только под один диаметр. По сути специнстркмент выходит. Да и торец конечно имеет срез под 90град а не волной

FOX65 Профессор Судиславль 7.9K 1.6KЭт точно,помню отопление делали на дюймовые трубы плашкой нарезали,ну все сикось-накось.А в токарном ровно,потом я понял,что не только руки нужны,а понимать надо маленько.

1. Торцануть трубу - дело хорошее, но хлопотное, если сам в токарном цехе не работаешь (искать, просить, платить, объяснять. )

2. Нарезать резьбу самому на тонкостенной трубе - геморрой с большим количеством брака (если сам. и т.д., см. п 1.)

3. Приваривать к тонкостенной трубе - дело хорошее, но хлопотное, если сам работаешь не сварщиком (см. п.1)

Я бы поступил так, ежели все надо сделать дома (в своей мастерской, на даче. ):

1. Не надо варить, поскольку (сам убедился) нержавейка отлично паяется с помощью строительного фена, и прочности паяного шва за глаза хватает для наших дел.

2. Разумеется, пристойную соосность трубы и припаиваемого узла (муфта или бочонок) надо обеспечить. Способов много, надо просто поразмышлять, какой в конкретном случае самый технологичный.

3. Вертикальность трубы в рабочем положении (я так понял, что речь идет о РК?) все равно не удастся обеспечить (даже при математически строгой соосности ее с припаянным элементом): в доме не бывает прямых углов и горизонтальных поверхностей . Это тебе скажет любой строитель и будет прав. Отсюда вывод: вертикальность колонны надо выставлять опорами всего устройства. Проще всего винты-регуляторы в количестве 3 штук у основания куба.

Посл. ред. 22 Авг. 14, 09:14 от Sonologist

Минимальная толщина металла для нарезания резьбы

Готовый продукт невозможен без крепежа. Выполнение крепежных элементов осуществляется непосредственно на деталях с помощью запрессовки, приварки конденсаторным разрядом, контактной сварки и установки резьбовых заклепок. Установка крепежа отличается надежностью соединения, возможностью монтажа изделия из тонкого металла без деформации, отсутствием сварных швов на поверхности готовых деталей.

Мы предлагаем практически все доступные варианты установки крепежа: нарезку резьбы непосредственно в материале, приварку гаек и шпилек контактной сваркой, приварку шпилек и специальных элементов конденсаторным разрядом, запрессовку стоек и гаек, установку резьбовых (винтовых и гаечных) заклепок.

Для Вас мы обеспечиваем:

- Полный спектр технологий установки крепежа позволяет выбрать лучшее, а не имеющиеся;

- Наличие типового крепежа на складе позволяет вам получить готовое в кратчайшие сроки;

- Установка метизов до гибки или сварки позволяет устанавливать их в том числе когда это после изготовления было бы невозможно;

- Лучшее в классе оборудование позволяет выполнять установку метизов качественно и в соответствии требованиям документации.

Направьте запрос на изготовление деталей с использованием резки металла и мы выполним оценку возможности и стоимости в кратчайшие сроки.

Машинная нарезка резьбы

Машинная нарезка резьбы является основным способом обработки крепежных элементов для стали толщиной 4 мм и более.

Несмотря на трудоемкость, нарезка резьбы непосредственно в материале остается удобным вариантом крепления в тех случаях, когда толщина материала позволяет это сделать. При этом не требуются дополнительные крепежные элементы, винт остается внутри материала.

В таблице ниже приведена минимальная толщина материала для нарезки резьбы, обеспечивающая прочность сопоставимую со стержнем болта. Технически возможна также нарезка резьбы исходя из длины 3х витков, но прочность будет заметно ниже.

Приварка гаек с помощью контактной сварки

Технология позволяет устанавливать крепко держащиеся гайки всех основных размеров в листовые материалы толщиной до 6 мм и обеспечивает очень надежное крепление. Не требует специальной оснастки для установки. В наличии почти все гайки по стандарту DIN 929 и ряд приварных болтов по DIN 34817 и таблице ВАЗ 10453.

Доступные размеры гаек, необходимые диаметры отверстий для приварки гаек и толщина листа, в которых их можно установить, приведены в таблице ниже.

Приварка стоек и шпилек конденсаторным разрядом

Не оставляет следов снаружи тонкого материала.

Крепеж для приварки изготавливают в виде шпилек резьбовых и безрезьбовых, гаек, втулок, болтов и лепестков заземления, теплоизоляционных клипс и гвоздей, гибких упоров.

Приварной крепеж нашел широкое применение в тяжелой промышленности, автомобилестроении, судостроении, электротехнике, при изготовлении различных видов оборудования, а также в строительстве, например, для монтажа таких элементов как:

- знаков, табличек, панелей и дверей;

- крепежных элементов в электрических шкафах и панелях;

- вентиляционного оборудования, жаропрочных, изолирующих, огнеупорных материалов;

- хомутов, фиксирующих жгуты кабелей электропроводки, заземляющих лепестков;

- фланцев, крышек, технологических отверстий для обслуживания;

- компонентов трубопроводов, звукоизоляционных материалов и т.д.

Популярность метизов данного типа обусловлена простотой и скоростью установки, надежностью соединения, возможностью монтажа на изделия из тонкого металла без деформации, отсутствием сварных швов на поверхности готовых деталей.

Запрессовка гаек, стоек и специальных элементов

Широкая гамма крепежа, дешево. Идеальный вариант для крепления печатных плат.

Широкое разнообразие запрессовочного крепежа позволяет легко справляться со многими задачами, причём очень часто это единственно возможный способ решения проблемы. С помощью запрессовки метизов можно значительно оптимизировать производственный процесс, так как современные производители предлагают огромное разнообразие крепежа для запрессовки (это резьбовые втулки и гайки, гладкие втулки и штифты, резьбовые шпильки, держатели и неразборные винты).

По сравнению с приварным крепежом есть несколько основных преимуществ:

- Нет сварки, соответственно нет никаких ограничений на установку на детали без покрытия (из нержавеющей стали, из оцинковки и т.п.);

- Шпильки держатся надежнее, чем приварные;

- Втулки дешевле, чем приварные.

Существует 3 основных типа запрессовываемых метизов:

- Гайки (S, SS, CLS, SP)

- Шпильки (FH, FHS)

- Втулки/стойки (SO, BSO, SOS, BSOS).

Доступные размеры гаек, необходимые диаметры отверстий для запрессовки и толщина листа, в которую их можно установить, приведены в таблице ниже. Размеры отмеченные "*" могут потребовать дополнительной оснастки.

| Резьба | Отверстие, мм | Минимальная толщина, мм | Диаметр, мм |

|---|---|---|---|

| M2 | 4,26 | 0,8 | 6,35 |

| M2.5 | 4,26 | 0,8 | 6,35 |

| M3 | 4,26 | 0,8 | 6,35 |

| M4 | 5,45 | 0,8 | 7,87 |

| M5 | 6,39 | 0,8 | 8,64 |

| M6 | 8,79 | 0,92 | 11,18 |

| M8* | 10,9 | 1,4 | 12,7 |

| M10* | 14,04 | 2,31 | 17,35 |

| M12* | 17,04 | 3,18 | 20,57 |

Доступные размеры шпилек, необходимые диаметры отверстий для запрессовки и толщина листа, в которую их можно установить, приведены в таблице ниже. Размеры отмеченные "*" могут потребовать дополнительной оснастки.

| Резьба | Отверстие, мм | Минимальная толщина, мм |

|---|---|---|

| M2.5 | 2,54 | 1 |

| M3 | 3,04 | 1 |

| M4 | 4,04 | 1 |

| M5 | 5,04 | 1 |

| M6 | 6,04 | 1,6 |

| M8* | 8,04 | 2,4 |

Доступные размеры втулок, необходимые диаметры отверстий для запрессовки и толщина листа, в которую их можно установить, приведены в таблице ниже. Размеры отмеченные "*" могут потребовать дополнительной оснастки.

Имеет ли смысл нарезать резьбу в тонком (2мм) стальном листе?

Есть задача - закрепить тонкий (0.5мм) лист жести на стальном каркасе (2мм). Будут довольно сильные ветровые нагрузки. Вариантов несколько:

- Саморезы по металлу с самозасверливанием.

- Нарезать в оснований резьбу под М4 и закрутить винтами.

- Насверлить дырок и закрепить винтами М4 с гайками.

Что по вашему, обеспечит лучшую долговечность и устойчивость к самораскручиванию?

мне кажется саморезы. И это самый быстрый способ.

Быстрота не критична, обьем работы небольшой (дырок 20), главное - устоичивость во времени.

сверлите и нарезайте резьбу метрическую. классика. а для пущей надежности со стороны головки винта или болта шайбочку поширше положите над листовым металлом.

А я за сквозные отверстия, винты и гайки. Еще шайбы под винты подложить надо, а то жесть порвет.

Идеально для заклепок.

Да, винты буду юзать с широкой шляпкой. А опыта работы с заклёпками нету.

Идеально для заклёпок, да.

Но в реальной жизни лучше саморезы использовать.

Я за саморез со сверлом с пресс шайбой. Металл толщиной до 2мм нормально, если толще надо засверливаться.

S-Didi написал :

А опыта работы с заклёпками нету.

Да это проще простого, сверлим дырку, вставляем заклепку в заклепочник и в дырку, два движения и заклепка на месте. Но ИМХО для ветровых нагрузок не пойдет, порвет лист, хотя можно заклепок этих понаставить куеву тучу шагом 100-150мм

Я сейчас взял кусочек стали толщиной 2мм и провёл эксперименты.

Ввернул саморез со сверлом.

Просверлил и нарезал резьбу.

Визуально, резьба сделанная метчиком значительно глубже и имеет больше зубчиков, чем резьба, сделанная саморезом, что наводит на мысль, что нарезная резьба будет прочней.

Я бы тоже. В двойке М4 нарезать особенно и не в чем - четыре нитки всего. Промышленно и в более тонких резьбу режут, только отверстие вытягивают, чтобы ниток больше получилось. Самому это нетехнологично. Саморезы, если вибрация будет. вывернутся обязательно. Болт с гайкой хорошо, только если подбираться удобно. И опять же от вибрации ослабнут.

Заклёпки рулят.

Икс заклёпок - винт с гайкой - X заклёпок - винт - X заклёпок - винт - зззззззззВзззззззззВзззззззззВ

А клепать на весу можно? и как быть если дырка находится с в 1 метре вглубь, от края листа?

Клепать можно как угодно. была бы дырка.

И как вы представляете себе расклёпывать в 2х метровой дуре пару дырок посерединке, при этом боясь эту дуру не погнуть?

Чтоб было понятней в чём дело, вот пример:

надо прикрепить "подтарелочник" к тарелке максимально прочно, но наша тарелка -2м диаметром, а "подтарелочник" - около 60см.

S-Didi написал :

опыта работы с заклёпками нету

Ну а сам заклёпочник-то наверно видали? Принцип "расклёпывания" заклёпки представляете?

S-Didi написал :

надо прикрепить "подтарелочник" к тарелке

Крепить-то прям на месте, вися в воздухе? Или на земле?

Нет, заклёпочник не видел, вот мосты на заклёпках - да

Можно и на земле, но тарелка - вещь нежная, удары молотом не любит.

S-Didi написал :

Что по вашему, обеспечит лучшую долговечность и устойчивость к самораскручиванию?

Этот вариант лучший.

- Насверлить дырок и закрепить винтами М4 с гайками.

Со стороны листа тлощиной 0,5 подложить под головку (или под гайку) винта увеличенную шайбу, и не забудьте гровер-шайбу. Можно применить самоконтрящиеся гайки.

S-Didi написал :

заклёпочник не видел

Заклёпочник тянет за стальной стержень, который расклёпывает заклёпку с обратной стороны и затем отрывается.

S-Didi написал :

закрепить винтами М4 с гайками

Не маловат-ли диаметр для 2000мм тарелки.

Насчёт заклёпок- Вы сначала найдите их. Если брать заклёпки из ближайщего магазина то это полное гумно, их срезает при динамической нагрузке. Даже в Ёбурге , я нашёл полностью стальные заклёпки тока в одном магазине. И при серьёзной конструкции юзаю тока их.

М4 - только как поддержка, для уменьшения вибраций на ветру. Там основные винты - 4шт М8 с шайбами.

Самая распространённая проблема: На ветру откручивается и выпадает один винт. Следовательно, ветер начинает "бить" тарелкой по подтарелочнику, портится геометрия, и метал вокруг оставшихся винтов начинает рватся. Если вовремя не подоспеть, то тарелка улетает в свободное плавание, часто с летальными последствиями.

S-Didi написал :

На ветру откручивается и выпадает один винт

Что бы винт не откручивался, есть следующие решения:

1) гровер-шайба

2) гайка с тефлоновым вкладышем

3) фиксаторы резьбы

Можно ещё на винт и по две гайки поставить и затянуть-законтрить их ,а также просто обрезать винт почти под гайку (чтобы выступал миллиметра на 2 - 3 и расклепать его немного маленьким молоточком и наковаленкой. А вот заклёпки я бы не советовал никакие, также,как и нарезать резьбу. Гровер тоже не очень хорошо - может внезапно расколоться от вибрации или коррозии, следствие - соединение разболтается. Лучше винтов-болтов с большими шайбами и самоконтрящимися гайками,либо парой гаек и фиксаторами резьбы ничего нет для данного случая.

chico63 написал :

заклёпки я бы не советовал никакие

в данном случае чем они не угодили-то. стальные шайбочки широкие подложить с двух сторон, да и расклепать. корытце 0.5 толщиной-то. никуда не денутся.

Рекомендации по проектированию деталей для обработки с ЧПУ

Все ключевые параметры, на которые нужно ориентироваться при создании и проектировании модели, ограничения инструмента, точность.

Габаритные размеры деталей

Максимальный размер:

400 × 250 × 200 мм

Минимальный размер:

10 × 10 × 10 мм

Полости, карманы и радиус внутреннего угла

Радиус внутреннего вертикального угла

Рекомендуется:

1/6–1/8 от глубины полости (не менее)

Стандартные концевые фрезы имеют длину рабочей части не более 4-x диаметров, отсюда следует, чем глубже полости и карманы, тем больше радиус для внутреннего вертикального угла необходимо использовать. Если глубина полости или кармана с определённым радиусом внутреннего вертикального угла недостаточна, рекомендуется рассматривать ступенчатый вариант полостей или карманов, когда каждая более глубокая ступень имеет свой больший, соответственно общей глубине, радиус внутреннего вертикального угла.

Небольшое увеличение (на 0,5 — 1 мм) радиуса внутреннего вертикального угла от рекомендованного значения является предпочтительным для более правильной работы инструмента, и как следствие, приводит к меньшему отклонению от формы и получению более качественной поверхности. Объясняется это тем, что при обработке углов фреза режет, двигаясь плавно по круговой траектории, а не резко меняет направление движения на 90 градусов в точке, что происходит, когда значение радиуса внутреннего вертикального угла и радиуса инструмента совпадают.

Радиус внутреннего угла между вертикальными

и горизонтальными стенками кармана, полости

Рекомендуется:

0,5 мм или отсутствие радиуса

Возможно:

Использовать любой радиус, но при этом увеличится время обработки детали

Минимальная толщина стенки

Рекомендуется:

1 мм для металлов, 1,5 мм для пластмасс

Возможно:

Уменьшение толщины стенки для металлов до 0,5 мм и для пластмасс до 1 мм, высота которых не превышает 4-х значений толщины. Указанные минимальные значения должны быть проверены на необходимость в каждом конкретном случае

Уменьшение толщины стенки снижает ее жёсткость, что увеличивает вибрации при её обработке, что в свою очередь ухудшает качество поверхности и снижает точность, а в некоторых случаях приводит к более серьезным дефектам.

При обработке пластиков рекомендуется большая минимальная толщина стенки, так как повышение температуры в локальных зонах до критических значений, для минимальных толщин материала, приводит к его размягчению и возможным деформациям из-за внутренних остаточных напряжений.

Отверстия

Диаметр отверстия

Рекомендуется:

Использовать диаметры отверстий соответствующие стандартным свёрлам

Возможно:

Использовать любой диаметр больше 1 мм, в этом случае применяется концевой фрезерный инструмент

Для изготовления отверстий с жёсткими допусками используются развёртки и расточной инструмент, что сильно увеличивает время изготовления детали. Для точных отверстий, диаметр которых менее 20 мм, рекомендуется использовать стандартные диаметры (соответствующие стандартному ряду разверток).

Максимальная глубина отверстия

Рекомендуется:

Не более 10-ти значений номинального диаметра

Не более 4-х значений номинального диаметра для нестандартных отверстий, обрабатываемых концевыми фрезами

При этом глухие отверстия будут иметь плоское дно при обработке концевым фрезерным инструментом и коническое дно (с углом 118 градусов) при обработке сверлом.

Резьба

Тип резьбы:

Метрическая цилиндрическая резьба общего назначения, ряд 1, крупный шаг

Минимальное значение резьбы:

М2

Рекомендуется:

От М6 до М12, такие резьбы можно изготавливать на станках с ЧПУ, с меньшим риском поломки инструмента

Глубина резьбы:

Минимум:

1,5 номинальных диаметра

Максимум:

3 номинальных диаметра

Для резьбы нарезаемой в глухом отверстии необходимо закладывать глубину на 1,5 минимальных диаметра глубже, чем необходимо.

Точность (допуски изготовления размеров)

Стандартная:

+/- 0,1 мм

Нормальная:

+/- 0,075 мм

Достижимые допуски меняются в зависимости от номинального размера и геометрии детали. Приведенные выше значения рекомендуемых допусков являются разумными для максимальных рекомендуемых размеров.

Диаметр отверстия под метрическую резьбу: таблица размеров по ГОСТ

Несмотря на то, что нарезание внутренней резьбы не относится к сложным технологическим операциям, существуют некоторые особенности подготовки к этой процедуре. Так, следует точно определить размеры подготовительного отверстия под нарезание резьбы, а также правильно подобрать инструмент, для чего используются специальные таблицы диаметров сверл под резьбу. Для каждого из типов резьбы необходимо использовать соответствующий инструмент и рассчитывать диаметр подготовительного отверстия.

Диаметр резьбы и проходное отверстие должны соответствовать стандартам, иначе канавки выйдут слишком маленькие и резьбовое соединение будет ненадежным

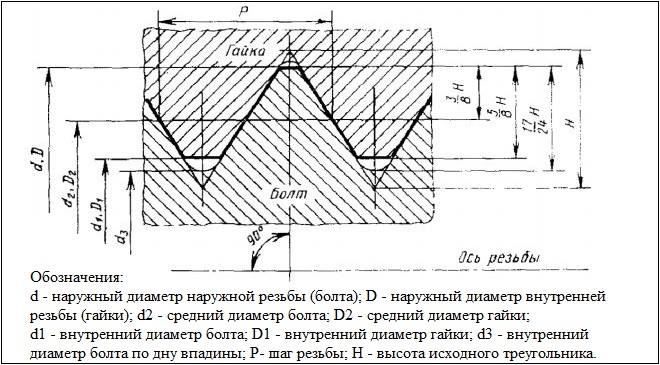

Разновидности и параметры резьбы

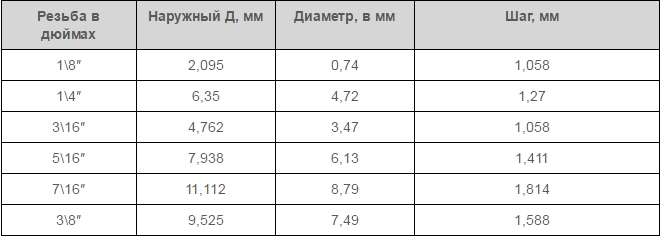

Параметрами, по которым резьбу разделяют на различные типы, являются:

- единицы исчисления диаметра (метрическая, дюймовая и др.);

- количество заходов ниток (одно-, двух- или трехзаходная);

- форма, в которой выполнены элементы профиля (треугольная, прямоугольная, круглая, трапециевидная);

- направление подъема витков (правая или левая);

- место размещения на изделии (наружная или внутренняя);

- форма поверхности (цилиндрическая или коническая);

- назначение (крепежная, крепежно-уплотнительная, ходовая).

Параметры метрической резьбы

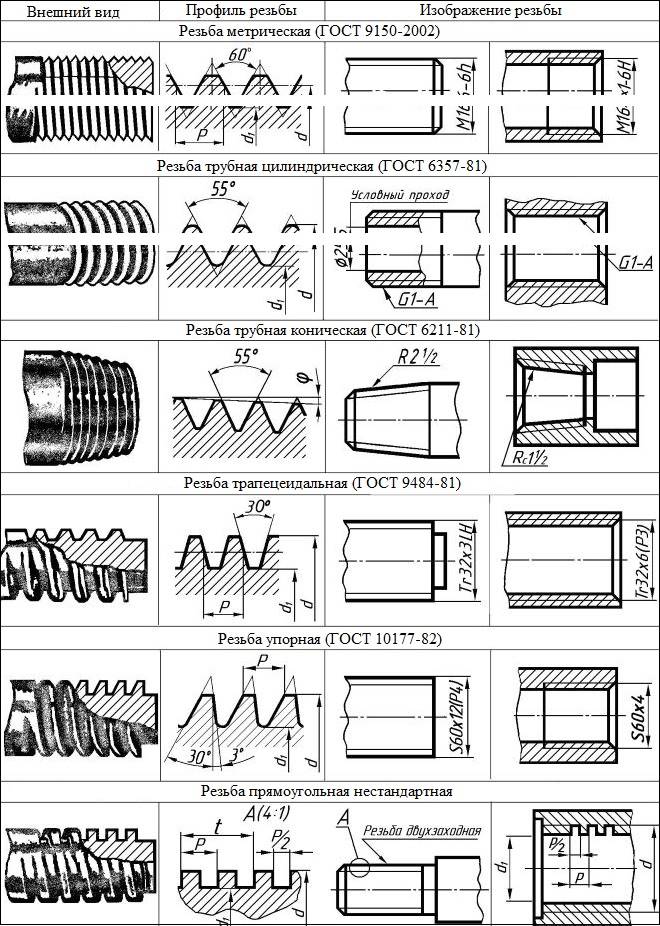

В зависимости от вышеперечисленных параметров различают следующие виды резьбы:

- цилиндрическая, которая обозначается буквами MJ;

- метрическая и коническая, обозначаемые соответственно M и MK;

- трубная, для обозначения которой используются буквы G и R;

- с круглым профилем, названная в честь Эдисона и маркируемая буквой E;

- трапецеидальная, обозначаемая Tr;

- круглая, используемая для монтажа сантехнической арматуры, – Кр;

- упорная и упорная усиленная, маркируемые как S и S45 соответственно;

- дюймовая резьба, которая также может быть цилиндрической и конической, – BSW, UTS, NPT;

- используемая для соединения труб, монтируемых в нефтяных скважинах.

Типы резьбы по ГОСТ-ам

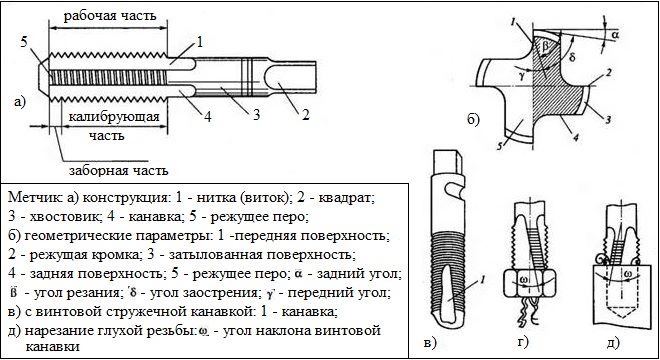

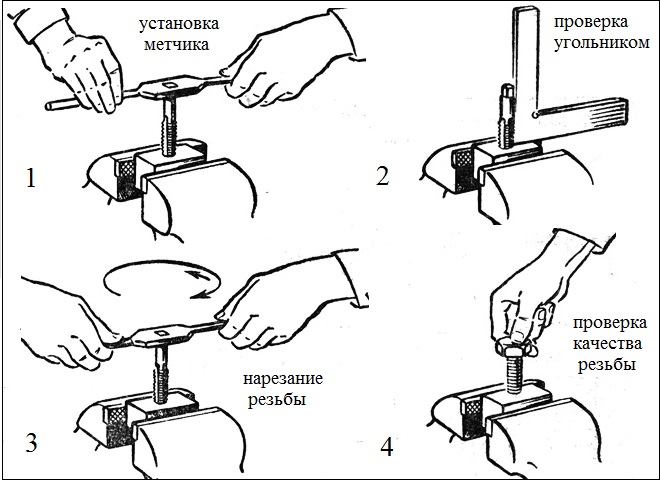

Применение метчика

Прежде чем приступить к резьбонарезанию, надо определить диаметр подготовительного отверстия и выполнить его сверление. Для облегчения этой задачи был разработан соответствующий ГОСТ, который содержит таблицы, позволяющие точно определить диаметр отверстия под резьбу. Эти сведения позволяют легко подобрать размер сверла.

Для нарезания резьбы метрического типа на внутренних стенках сделанного сверлом отверстия используется метчик – винтообразный инструмент с режущими канавками, выполненный в виде стержня, который может иметь цилиндрическую или коническую форму. На его боковой поверхности есть специальные канавки, расположенные вдоль его оси и разделяющие рабочую часть на отдельные сегменты, которые называются гребенками. Острые края гребенок как раз и являются рабочими поверхностями метчика.

Метчик: конструкция и параметры

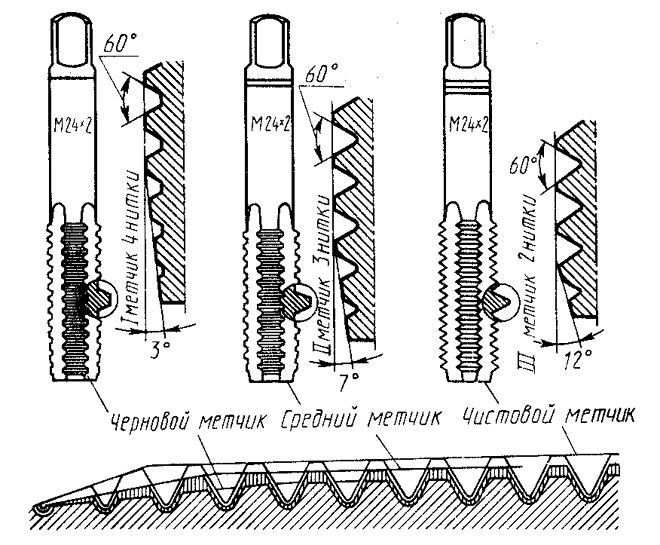

Чтобы витки внутренней резьбы получились чистыми и аккуратными, а ее геометрические параметры соответствовали требуемым значениям, ее надо нарезать постепенно, путем поэтапного снятия тонких слоев металла с обрабатываемой поверхности. Именно поэтому с данной целью используют либо метчики, рабочая часть которых по длине разделена на участки с различными геометрическими параметрами, либо наборы таких инструментов. Единичные метчики, рабочая часть которых имеет одинаковые геометрические параметры по всей своей длине, нужны в тех случаях, когда необходимо восстановить параметры уже имеющейся резьбы.

Минимальным набором, при помощи которого можно достаточно качественно выполнить обработку отверстий под резьбу, является комплект, состоящий из двух метчиков – чернового и чистового. Первый срезает со стенок отверстия под нарезание метрической резьбы тонкий слой металла и формирует на них неглубокую канавку, второй не только углубляет сформированную канавку, но и зачищает ее.

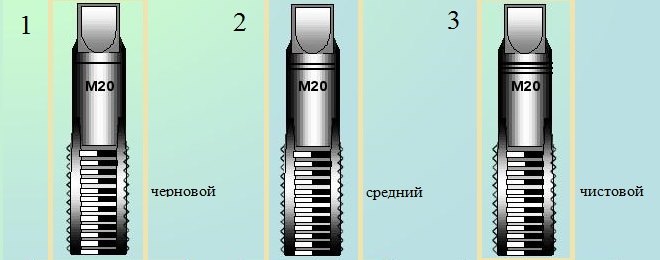

Разновидности метчиков для резьбы и их отличия

Минимальный комплект метчиков

Комбинированные двухпроходные метчики или наборы, состоящие из двух инструментов, используются для резьбонарезания в отверстиях небольших диаметров (до 3 мм). Для обработки отверстий под метрическую резьбу большего диаметра необходимо использовать комбинированный трехпроходной инструмент или набор, состоящий из трех метчиков.

Для манипуляций с метчиком применяется специальное приспособление – вороток. Главным параметром таких приспособлений, которые могут иметь различное конструктивное исполнение, является размер посадочного отверстия, который должен точно совпадать с размером хвостовика инструмента.

Некоторые разновидности воротков для метчиков

При использовании набора из трех метчиков, отличающихся как своей конструкцией, так и геометрическими параметрами, следует строго соблюдать последовательность их применения. Отличить их друг от друга можно как по специальным рискам, нанесенным на хвостовики, так и по конструктивным особенностям.

- Метчик, которым отверстие под нарезание метрической резьбы обрабатывается в первую очередь, отличается минимальным диаметром среди всех инструментов набора и режущими зубьями, верхняя часть которых сильно обрезана.

- Второй метчик имеет более короткую заборную часть и более длинные гребни. Его рабочий диаметр занимает промежуточное значение между диаметрами остальных инструментов из набора.

- Третий метчик, которым отверстие под нарезание метрической резьбы обрабатывается в последнюю очередь, характеризуется полными гребнями режущих зубцов и диаметром, который должен точно соответствовать размеру формируемой резьбы.

Комплект из трех метчиков

Метчики используются преимущественно для нарезания резьбы метрического типа. Значительно реже, чем метрические, применяются метчики, предназначенные для обработки внутренних стенок труб. Они в соответствии со своим назначением называются трубными, а отличить их можно по букве G, присутствующей в их маркировке.

Технология нарезания внутренней резьбы

Как уже говорилось выше, перед началом работы надо просверлить отверстие, диаметр которого должен точно подходить под резьбу определенного размера. Следует иметь в виду: если диаметры отверстий, предназначенных под нарезание метрической резьбы, выбраны неверно, это может привести не только к ее некачественному выполнению, но и к поломке метчика.

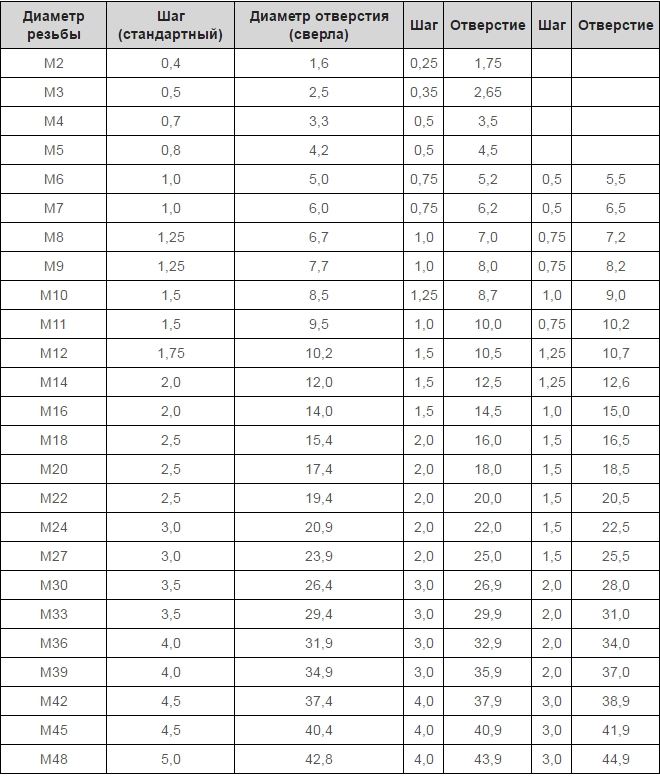

Учитывая тот факт, что метчик, формируя резьбовые канавки, не только срезает металл, но и продавливает его, диаметр сверла для выполнения резьбы должен быть несколько меньше, чем ее номинальный диаметр. Например, сверло под выполнение резьбы М3 должно иметь диаметр 2,5 мм, под М4 – 3,3 мм, для М5 следует выбирать сверло диаметром 4,2 мм, под резьбу М6 – 5 мм, М8 – 6,7 мм, М10 – 8,5 мм, а для М12 – 10,2.

Таблица 1. Основные диаметры отверстий под метрическую резьбу

Таблица 2. Диаметры отверстий под дюймовые резьбы

Все диаметры сверл под резьбу ГОСТ приводит в специальных таблицах. В таких таблицах указаны диаметры сверл под выполнение резьбы как со стандартным, так и с уменьшенным шагом, при этом следует иметь в виду, что для этих целей сверлятся отверстия разных диаметров. Кроме того, если резьба нарезается в изделиях из хрупких металлов (таких, например, как чугун), диаметр сверла под резьбу, полученный из таблицы, необходимо уменьшить на одну десятую миллиметра.

Ознакомиться с положениями ГОСТ, регламентирующими нарезание метрической резьбы, можно, скачав документ в формате pdf по ссылке ниже.

Диаметры сверл под метрическую резьбу можно рассчитать самостоятельно. От диаметра резьбы, которую требуется нарезать, необходимо вычесть значение ее шага. Сам шаг резьбы, размер которого используется при выполнении таких вычислений, можно узнать из специальных таблиц соответствия. Для того чтобы определить, какого диаметра отверстие необходимо выполнить с помощью сверла в том случае, если для резьбонарезания будет использоваться трехзаходный метчик, надо воспользоваться следующей формулой:

До = Дм х 0,8, где:

До – это диаметр отверстия, которое надо выполнить с помощью сверла,

Дм – диаметр метчика, которым будет обрабатываться просверленный элемент.

Схема нарезания внутреней резьбы метчиком

Воротки, в которые вставляется резьбовой метчик, могут иметь простейшую конструкцию или оснащаться трещоткой. Работать такими приспособлениями с зафиксированными в них инструментами следует очень аккуратно. Чтобы получить качественную и чистую резьбу, вращение метчика по часовой стрелке, совершаемое на пол-оборота, необходимо чередовать с его проворачиванием на одну четвертую оборота против хода резьбы.

Резьба будет нарезаться значительно легче, если в процессе выполнения этой процедуры использовать смазку. Роль такой смазки при нарезании резьбы в изделиях из стали может играть олифа, а при обработке алюминиевых сплавов – спирт, скипидар или керосин. Если таких технических жидкостей нет под рукой, то для смазки метчика и нарезаемой резьбы можно использовать обычное машинное масло (однако оно обладает меньшим эффектом, чем перечисленные выше вещества).

Читайте также: