Монтаж купола из металла

Обновлено: 04.10.2024

Элементы сборных оболочек являются лишь полуфабрикатами. Для того чтобы оболочка превратилась в рабочую конструкцию, необходимо произвести ее монтаж и замоноличивание, т.е. сначала установить и временно закрепить каждый элемент в соответствии с заданной геометрической схемой поверхности. Только после окончательного соединения элементов между собой оболочка приобретает способность работать как единая пространственная конструкция.

Для монтажа сборных оболочек необходимы соответствующие монтажные приспособления. Основное требование, предъявляемое к таким приспособлениям, - обеспечение неизменяемости отдельных сборных элементов, из которых собирается оболочка, и оболочки в целом от начала до конца монтажа, т.е. до раскружаливания. Роль, которую играют временные монтажные приспособления в строительстве оболочек массового применения, настолько велика, что в отдельных случаях из-за отсутствия правильного решения по выбору приспособлений приходится отказываться от вполне рациональной конструкции оболочек. Конструкция приспособлений предопределяет: трудоемкость монтажа; сроки сборки оболочек; те или иные способы замоноличивания; выбор башенных, гусеничных или пневмоколесных кранов; коэффициент использования монтажных механизмов и т.п.

Конструкция приспособлений должна отвечать следующим требованиям:

- простота изготовления и первичной сборки при относительно малых затратах материалов;

- многократная оборачиваемость при минимальных затратах времени на разборку, перемещение и установку в очередное рабочее положение;

- возможность и надежность устройства удобных площадок для безопасного ведения работ;

- удобство перевозки с объекта на объект как по железной дороге, так и автотранспортом, и т.п.

Важную роль в организации монтажа оболочек играет правильная и своевременная подготовка монтажной площадки.

На опорные площадки должны быть нанесены риски, обозначающие проектное положение осей контурных элементов. В тех случаях, когда в качестве монтажных приспособлений применяются инвентарные передвижные кондукторы, в цикл подготовительных работ входят: установка путей для их перемещения, устройство жесткого основания в местах установки опор кондуктора и его контрольная сборка на первой стоянке. Монтаж сводов-оболочек можно осуществить при помощи стационарных и передвижных подмостей, воздухонадувных подмостей, а также с помощью гидродомкратов.

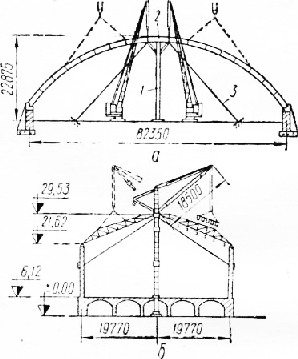

Рис.3.7. Схема подъема оболочек:

а - вид сбоку; б - план; 1 - железобетонная оболочка; 2- монтажные краны; 3 - траверса; 4 – колонны

Надо учитывать габарит кондуктора в транспортном положении, чтобы правильно выбрать отметку путей при его перемещении из-под смонтированной оболочки на следующую стоянку.

Правильный выбор монтажных приспособлений, монтажных кранов, схем и средств транспортирования, монтажной оснастки является важным фактором на подготовительном этапе. Выбор должен осуществляться на основании технико-экономических расчетов в зависимости от вида и количества оболочек, их размеров, конфигурации здания, заданного темпа монтажа, а также учета возможностей монтажной организации.

В отличие от плоскостных систем покрытий железобетонные сборные оболочки можно собирать и на нулевых отметках с последующим подъемом их и установкой всей оболочки в проектное положение. Монтаж оболочек со сборкой на нулевых отметках производится на металлических стойках-лесах либо на специальных металлических кондукторах.

Металлические стойки устанавливают в узлах сопряжения плит-скорлуп. Длина каждой стойки соответствует отметке данного узла над уровнем низа затяжки, который принимается за нулевую отметку. Стойки раскрепляются между собой, при этом создается жесткая система. Всю систему приспособлений поворачивают под некоторым углом к проектным осям (рис.3.7). Элементы контурных ферм фиксируют в специальных приспособлениях, выпуски арматуры из этих элементов сваривают в угловых замоноличиваемых зонах оболочки и после этого на стойках или кондукторе укладывают угловые, а затем контурные и рядовые плиты.

В местах сопряжения плит производят сварку закладных деталей и арматурных выпусков. Под все швы и монолитные угловые зоны устанавливают строганую опалубку. После этого замоноличивают угловые зоны и все остальные швы.

При получении бетоном замоноличивания 100%-ной проектной прочности раскружаливают оболочки, снимают опалубку, разбирают фиксирующие устройства контурных элементов и осуществляют натяжение рабочих стержней до расчетных напряжений. В проектное положение оболочки поднимают за четыре петли, установленные в угловых зонах с помощью двух специальных траверс. В качестве подъемных механизмов могут быть использованы краны на гусеничном ходу, монтажные мачты и т.п. В процессе подъема очень важно обеспечить синхронность работы подъемных механизмов. При монтаже оболочек большого веса их можно поднимать с помощью четырех ленточных подъемников, снабженных гидравлическими домкратами. Для достижения синхронности при подъеме все домкраты подключают к единой гидросистеме.

Оболочка массой 550 т, смонтированная в Петербурге, поднималась на отметку 13,5 м и в этом положении поддерживалась до тех пор, пока не были установлены колонны. Затем оболочку опускали на 1 м и закрепляли на опорных площадках колонны в проектном положении; далее производилось окончательное натяжение пучков арматуры нижних поясов контурных ферм, и каналы инъецировались цементным раствором под давлением.

Основные недостатки такого метода монтажа:

- стоечные леса при их перемещении на следующую стоянку необходимо полностью разбирать;

- ленточные подъемники, применяемые при монтаже оболочек, требуют очень больших дополнительных работ, связанных с их анкеровкой;

- использование ленточных подъемников возможно только при сооружении отдельно стоящих оболочек.

Принцип сборки конструкции на нулевых отметках может быть применен с целью сокращения расхода металла на стойки подмостей.

Оболочки двоякой положительной кривизны размерами от 12х18 до 24х36 м собирают из сборных панелей размерами 3х6 или 3х12 м, опирающихся на контурные железобетонные или стальные фермы, с замоноличиванием швов между ними. Контурные фермы пролетами 12, 18 и 24 м изготовляют цельными, а пролетами 30 и 36 м - из двух половин. Оболочки этого типа в настоящее время монтируют с использованием временных монтажных затяжек без применения поддерживающих кондукторов или лесов. Монтаж оболочек положительной кривизны состоит из процессов:

- укрупнительной сборки блоков панелей;

- установки, выверки и закрепления контурных ферм;

- укладки блоков панелей;

- сварки закладных деталей блоков панелей и ферм;

- замоноличивания зон, стыков и швов;

- распалубки замоноличенных частей оболочки.

Укрупнительную сборку панелей 3х6 м в блоки размерами 3х12 или 3х18 м производят на передвижных стендах. Проектные размеры укрупняемого блока обеспечиваются вначале путем фиксации деревянных брусьев на боковых упорах и окончательно при натяжении двух монтажных затяжек, устанавливаемых на блок после сварки стальных накладок. Устойчивость ферм в процессе монтажа обеспечивается креплением их с помощью подкосов, распорок и самоходной вышки или подкосов, самоходной вышки и универсальной коньковой опоры. В случае монтажа оболочек с шагом колонн 12 или 18 м (рис.2.8) первую ферму пролетом 24 (30,36) и закрепляют подкосами, вторую - при шаге колонн 12 м - связывают с ней распорками, а при шаге 18 м закрепляют самоходной вышкой.

1. Вначале устанавливают три контурные фермы.

2. После установки и закрепления двух большепролетных ферм устанавливают третью пролетом 12 (18) м и закрепляют с помощью жесткой распорки.

3. После установки, выверки и закрепления трех ферм укладывают укрупненные блоки панелей.

4. Перед укладкой последнего ряда панелей устанавливают четвертую контурную ферму, выверяют и закрепляют ее. Затем сваривают закладные детали панелей и ферм. После сварки отсоединяют временные монтажные крепления ферм и замоноличивают зоны, стыки и швы оболочки бетонной смесью М300.

В зависимости от конструктивного решения монтаж купольных покрытий может быть выполнен с использованием временной стационарной опоры, навесным способом или в целом виде. В качестве опоры используют также мачты и башни кранов. Купола из стальных конструкций (рис.2.10,а) монтируют с помощью центральной мачты с кольцом вверху, на которое опираются верхними концами ребра купола. Мачту, оснащенную стремянками и подмостями, и сборные конструкции купола поднимают одним или двумя самоходными кранами. Пологие купола пролетами 40…50 м монтируют кран-мачтами, используя их в качестве временных центральных опор (рис.3.10,б). Раскружаливание купола осуществляют путем ослабления клиньев в опорной клетке под основанием мачты. При демонтаже мачту крана разрезают ниже и выше верхнего кольца купола; отрезанные части убирают, участок же, вваренный в верхнее опорное кольцо, остается составной частью конструкции купола.

Конструкции купола пролетом 64,5 м Московского цирка смонтированы с помощью радиально-поворотного устройства. В центре купола (рис.2.11) была установлена временная центральная металлическая башня-опора высотой 34 м, которая опиралась на бетонное монолитное основание манежа. На верхней площадке башни расположено центральное опорное кольцо складок купола. На башню с помощью специальной катковой тележки опирался ригель радиально-поворотного устройства грузоподъемностью 30 т. Опора радиально-поворотного устройства, изготовленная по типу опоры козлового крана, перемещалась по рельсовому пути, уложенному на кольцевой металлической эстакаде высотой 4,5 м. Радиально-поворотное устройство было смонтировано с помощью портала высотой 55 м, грузоподъемностью 100 т.

Рис.3.8. Схема монтажа угловой ячейки оболочки размерами

12х24, 12х30 и 12х36 м:

а - установка ферм пролетом 12 м; б - установка ферм пролетом 24 (30; 36) м; в - укладка блоков панелей размером 3х12 м; г - последовательность монтажа конструкций покрытия; 1 - ферма пролетом 12 м; 2 - опалубка навесная; 3 - распорка жесткая; 4 - якоря инвентарные; 5 - фермы пролетом 24 м (30; 36) м; 6 - подкосы; 7 - лестница-площадка приставная; 8 - колонны; 9 - кассета для укрупнительной сборки ферм пролетом 24 (30; 36) м; 10 - подкладка под ферму; 11 - кран МГК-25-6с; 12 - канат гибкого манипулятора; 13 - траверса для подъема ферм пролетом 12, 24, 30, 36 м; 14 - укрупненный блок размером 3х12 м в проектном положении; 15 - траверса для подъема блока размером 3х12 м; 16 - стенд укрупнительной сборки панелей покрытия; 17 - панелевоз; 18 - кран К-106; 19 - кассета для ферм пролетом 12 м

Рис.3.9. Схема монтажа угловой ячейки оболочки размерами 24х24 м:

а - установка контурных ферм пролетом 24 (36) м; б - установка ферм-диафрагм пролетом 24 м; в - укладка панелей покрытия размером 3х12 м; г - последовательность монтажа конструкций покрытия; 1 – лестница-площадка приставная; 2 - струбина для крепления ферм; 3 - канат гибкого манипулятора; 4 - самоходная вышка для временного крепления контурных ферм; 5 - кассета для укрупнительной сборки стальных ферм пролетом 24 (36) м; 6 - кран МГК-25-6с; 7 - подкосы; 8 - контурные фермы пролетом 24 (36) м; 9 - колонна; 10 - траверса для подъема ферм; 11 - фермы-диафрагмы пролетом 24 м; 12 - распорка жесткая; 13 - панель покрытия размером 3х12 м; 14 - коньковая опора для монтажа панелей покрытия; 15 - панелевоз; 16 - траверса для подъема панелей покрытия

Поступавшие на монтажную площадку стальные конструкции купола укрупнялись гусеничным краном в блоки массой до 15 т вне действия радиально-поворотного устройства. Укрупненные блоки этим же краном передвигались в зону действия радиально-поворотного устройства, где на специально установленных геодезически выверенных стендах-кондукторах собиралась целиком складка купола длиной 32,3 м и массой 30 т. На этих же стендах после тщательной геодезической проверки элементов складки сваривали. После сварки складку поднимали к месту установки радиально-поворотным устройством в наклонном положении, соответствующем проектному положению складок. До подачи складок радиально-поворотным устройством были установлены все 24 трубчатые колонны, закрепленные специальной системой связей, обеспечивающих их пространственную устойчивость.

Рис.3.10. Монтаж купола из стальных конструкций:

а - купол спортивного зала; б - купол панорамного кинотеатра; 1 - мачта; 2 - кольцо, монтируемое вместе с мачтой; 3 - ванта

Каждая складка устанавливалась на две колонны и верхним концом стыковалась с вертикальными ребрами центрального опорного кольца двумя рядами монтажных болтов, после чего этот узел сваривали. Консоль купола также собирали в монтажный элемент массой 15 т и поднимали в проектное положение радиально-поворотным устройством. Это дало возможность смонтировать купол после того, как были возведены трибуны, манеж и весь зрительный комплекс.

Сферические купола возводят кольцевыми ярусами из сборных железобетонных панелей навесным способом. Каждый из кольцевых ярусов после полной сборки обладает статической устойчивостью и несущей способностью и служит основанием для вышележащего яруса.

Таким способом монтировали сборный железобетонный купол крытого рынка. Сферический купол диаметром 37,12 м состоял из 15 горизонтальных ярусов. Все кольца собирали из однотипных железобетонных панелей толщиной 4 см с окаймляющими ребрами высотой 27 см.

Монтаж стальных куполов

Купола применяют для покрытия крупных зрелищных сооружений, а также промышленных зданий производственного назначения — выставочные павильоны, цирки, спортивные залы, круглые литейные дворы доменных печей и др.

По конструктивным решениям и схеме работы различаются ребристые и сетчатые купола.

Для монтажа ребристых куполов применяют временную опору, расположенную в центре купола, на которой собирают внутреннее опорное кольцо. Для его точной сборки и последующего раскружаливания (после монтажа всего купола) временная опора в верхней части имеет домкратные узлы или песочницы, а для производства работ на опоре имеются лестницы и рабочая площадка с перильными ограждениями.

Опорное кольцо точно выверяется по высоте и в плане, так как без этого нельзя точно выдержать геометрическую форму всего купола.

Нижняя часть ребер опирается на нижнее опорное кольцо или на фундаменты — отдельные или кольцевые.

При монтаже ребер их укрупняют на весь пролет. Если по условиям грузоподъемности монтажных кранов в крупных куполах целиком ребро поднять не удается, устраиваются дополнительные промежуточные опоры. Ребра монтируют в определенной последовательности для исключения большой односторонней нагрузки на внутреннее опорное кольцо. Устанавливают два противоположных ребра, затем — два следующих ребра в перпендикулярном направлении. После этого последовательно монтируют по одному ребру, равномерно заполняя всю площадь купола.

Если жесткость из плоскости у ребер недостаточно велика, необходимо объединить ребра попарно в блоки и в такой же последовательности монтировать блоками.

До установки постоянных связей устойчивость ребер обеспечивают парными расчалками. После монтажа всех несущих конструктивных элементов купола производится его раскружаливание путем равномерного опускания с помощью домкратов или песочниц, из которых для опускания выпускают через пробки прокаленный песок.

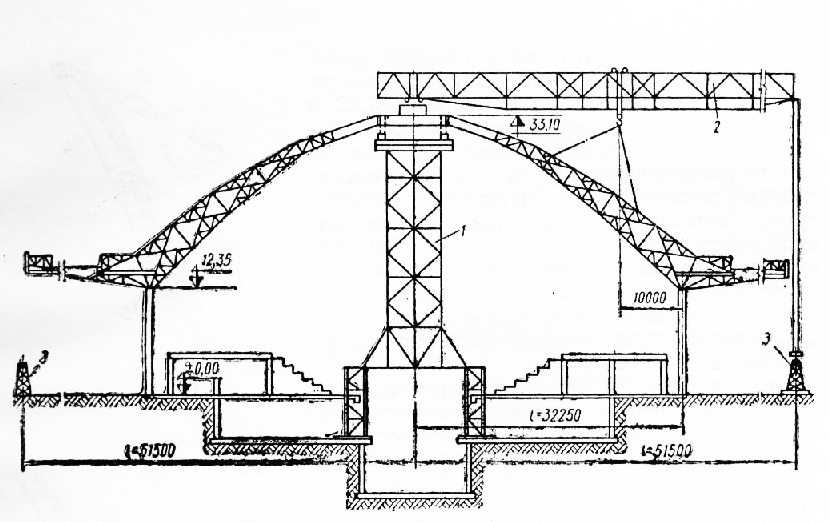

На рис. 11.15 дана схема монтажа цирка в Москве на проспекте Вернадского.

Для монтажа конструкций спроектировали и изготовили на базе козлового крана радиально-поворотное устройство грузоподъемностью 30 т. С помощью мачты смонтировали центральную временную опору высотой 34 м и верхнее опорное кольцо. На кольцевом пути установили и расчалили наружную опору. Затем с помощью монтажного портала подняли ригель опорно-поворотного устройства и оперли на центральную монтажную и наружную опоры.

В зависимости от геометрических и весовых параметров купола монтажные краны (гусеничные, башенные, рельсовые и специальные) можно располагать внутри или снаружи купола.

На рис. 11.16 показана принципиальная схема монтажа и подъема целиком на проектную отметку купола диаметром 57 м, массой 720 т, со стрелой подъема 21 м. Этот купол был смонтирован при сооружении музея на Поклонной горе в Москве.

На перекрытии (на отметке 10,5 м) на восьми тумбах высотой 1,2 м собрали нижнее опорное кольцо из 16 отправочных марок с соединением на высокопрочных болтах. Установили центральную временную опору и смонтировали на ней верхнее кольцо. Затем двумя башенными кранами установили симметрично противоположные накрест лежащие полуарки купола, связи и распорки. После этого смонтировали восемь колонн (в квадратных сквозных проемах нижнего опорного кольцо) с раскреплением их в двух плоскостях монтажными подкосами.

Колонны нарастили временными оголовками с касающимися траверсами, к которым присоединены по два электромеханических подъемника грузоподъемностью 50 т каждый.

Тяги подъемника соединили с нижним опорным кольцом и электроподъемниками, включенными синхронно, кольцо вместе с куполом было поднято на проектную отметку (ход подъемника — 11,6 м). Кольцо закрепили на колоннах, электромеханические подъемники и всю временную оснастку демонтировали.

В дальнейшем башенными кранами закончили монтаж конструкций кровли и стен.

При проектировании сетчатых куполов конструктивные решения должны учитывать намеченную схему их монтажа. Пологие сетчатые купола большого пролета могут монтироваться с использованием центральной и кольцевых промежуточных опор. Известен случай, когда для монтажа пологового сетчатого купола была сделана соответствующая планировка холма, устроены фундаменты, уложены конструкции сетчатого купола большого пролета, а затем механизированным способом грунт холма был удален, т.е. купол раскружален.

Возможен навесной способ монтажа крупных сетчатых куполов (без промежуточных опор). При этом в процессе монтажа необходимо строго следить за геометрией и напряженным состоянием всех основных несущих конструктивных элементов купола.

Это можно осуществить только с помощью современных компьютерных средств с соответствующим программным обеспечением.

Железобетонные купола

Формообразование. Железобетонные купола проектируют преимущественно в виде оболочек. Эти конструкции покрытий выполняют сборно-монолитными или монолитными. Монолитные купола устраиваются гладкими, а сборно-монолитные — из ребристых цилиндрических или плоских плит.

1. Конструктивное решение купола из крупноразмерных цилиндрических плит (рис. 2.2.2). Подъем куполов рекомендуется принимать не менее 1/10 от пролета оболочки. Все плиты получаются меридиональными сечениями и поэтому принимаются в этом варианте однотипными. Трапециевидные элементы имеют цилиндрическую поверхность, длина их равна примерно половине длины купола (до 10. 20 м в зависимости от пролета купола). Купола при этом компонуются одноярусными.

Опорные кольца, как нижнее растянутое, так и верхнее сжатое, выполняются из отдельных железобетонных элементов или стальных прокатных профилей, которые после возведения обетонируют. Нижнее железобетонное опорное кольцо, как правило, подвергается предварительному напряжению или, реже, выполняется без предварительного напряжения.

2. Купол из плоских плит (рис. 2.2.3). Эта модификация купола получена разрезкой оболочки кольцевыми и меридиональными сечениями. При таком расчленении каждый ярус собирается из плит одного типоразмера, поэтому число типоразмеров плит в куполе этого типа равно числу ярусов. Поскольку плиты при этом можно получить сравнительно небольших размеров, их поверхность можно принять плоской, а конструктивная форма в целом представляет собой многогранник, вписанный в сферу, конус или другие поверхности вращения.

Нижнее опорное кольцо выполняется по аналогии с п. 1, верхнее кольцо создают замоноличиванием верхних окаймляющих ребер плит верхнего яруса. Возможно также выполнение верхнего кольца железобетонным или металлическим в виде отдельного элемента.

3. Купол многоярусной конструкции из мелкоразмерных плит Купол собирается из плит трапециевидной формы с размерами не более 3 м. Плиты ребристые криволинейного очертания, в них выполняют отверстия для вентиляции и освещения.

4. Купола, монтируемые навесной сборкой (рис. 2.2.4). Купол расчленяется на кольцевые и меридиональные ярусы. Плиты имеют плоскую форму и ребристую конструкцию. Каждая плита располагается в двух ярусах, поэтому их конструкция позволяет выполнять монтаж с помощью навесной сборки.

5. Монолитные купола (рис. 2.2.5). Монолитные купола выполняются преимущественно гладкими. Толщину стенок гладких куполов рекомендуется принимать от 1/800 до 1/600 радиуса кривизны оболочки в вершине. В зоне примыкания оболочки к кольцу ее толщину обычно увеличивают для восприятия краевого эффекта и кольцевых усилий с установкой дополнительной арматурной сетки. В местах действия сосредоточенных нагрузок, а также около отверстий предусматривают дополнительную конструктивную или расчетную арматуру.

6. Ребристо-кольцевые купола, в том числе с решетчатыми связями (рис. 2.2.6). Такие купола образуются ребрами-полуарками, опирающимися на нижнее кольцо. Ребра по высоте связывают горизонтальными кольцевыми балками. По несущим ребрам могут быть уложены криволинейные плиты из легкого бетона или стальной настил. Опорное кольцо устраивается, как правило, железобетонным, предварительно напряженным, так как ребристокольцевые купола применяются для больших пролетов.

Плоские ребра установлены в радиальном направлении и соединены между собой рядом колец, образующих совместно жесткую пространственную систему. Кольца купола помимо нормальных усилий, возникающих в куполе, работают также как прогоны на местный изгиб. В горизонтальные и вертикальные сечения купола таким образом вписывается многогранник.

7. Составные полигональные оболочки (рис. 2.2.7). Полигональные оболочки разделяют на составные и гладкие. Составные полигональные оболочки отличаются тем, что в местах пересечения составляющих оболочек образуются переломы. При этом возникают утолщения, называемые разжелобком или гуртом — они эквивалентны некоторой криволинейной жесткой складке, придающей пространственную жесткость всему покрытию аналогично ребру жесткости или диафрагме. Распорные контурные усилия можно воспринять затяжками по периметру сооружения. В большепролетных полигональных оболочках обычно устраивают специальные контурные арки, выполняемые в виде отдельных металлических или железобетонных элементов.

В мировой строительной практике обычно поверхность составляющих оболочек в составных полигональных оболочках принимается цилиндрической. Однако более рационально вместо цилиндрической поверхности принимать поверхность составляющих оболочек в виде поверхности положительной гауссовой кривизны, так как при этом повышается устойчивость покрытия и уменьшаются угловые зоны больших главных растягивающих напряжений. Эту конструктивную форму иногда называют многогранными куполами.

Конструктивные элементы, узлы и детали. В куполах из крупноразмерных плит последние выполняют следующим образом. Пролет плит (см. рис. 2.2.2) принимают обычно равным половине пролета купола, т. е. 10. 20 м, при ширине этих плит у нижнего кольца до 3,7 м.

Узлы соединений элементов друг с другом и с кольцами приведены на рис. 2.2.8. Верхнее кольцо обычно выполняют железобетонным Г-образного сечения или металлическим со специальным столиком для опирания верхней части плит.

Продольные ребра плит обычно направляются по меридианам. Через 2. 3 м в плитах устраиваются поперечные ребра, направленные по кольцам. Толщину плит оболочки между ребрами принимают равной 30. 40 мм и армируют одиночной сварной сеткой из стержней 0 4. 5 мм с шагом 150. 200 мм. Продольные ребра плит армируются сварными каркасами по расчету из условий транспортировки и монтажа. В целях уменьшения высоты ребер при транспортировке и монтаже плиты снабжают временными затяжками.

Опорное кольцо в этом варианте выполняют из отдельных железобетонных элементов, которые укладывают на опоры; выпуски арматуры стыкуют и швы между ними замоноличивают. После затвердения бетона стыков кольцо обжимают напрягаемой арматурой и последняя закрепляется торкрет-бетоном. Если нижнее опорное кольцо выполняется без предварительного напряжения, арматуру в стыках стыкуют сваркой, при этом обеспечивается равнопрочность стыкового соединения с основным сечением сборных элементов кольца. Стыки между ребрами замоноличивают, арматуру в местах сопряжения ребер сваривают. Класс бетона сборных элементов В15. В25, а бетона замоноличивания стыков — В15.

В местах сопряжения плит оболочки с опорным кольцом арматурные стержни ребер сваривают с закладными деталями или арматурными выпусками, выполненными в опорном кольце.

Иногда опорные кольца, как верхние, так и нижние, изготавливают из стальных прокатных профилей. Если кольцевые усилия или изгибающие моменты краевого эффекта в опорной зоне достигают больших величин и не могут быть восприняты соединенными плитами, то устраивается специальная армированная набетонка по всему периметру, арматура которой и воспринимает указанные усилия.

В куполах из плоских плит наружная поверхность этих плит принимается плоской. Разновидностью таких плит являются мелкоразмерные плиты, имеющие в нижнем ярусе размеры 1,3х2,6 м с небольшим переломом посередине. План плит может быть прямоугольным. В другом варианте плиты имеют в плане трапециевидную форму и большие размеры. Плиты по контуру окаймляются ребрами размерами 240. 270 мм и имеют промежуточные ребра, которые делят плиту на несколько кессонов. Наружные и промежуточные ребра плит, сваренные между собой, образуют как меридиональные, так и кольцевые ребра купола. Ребра плит, как правило, располагаются снизу плиты, однако по конструктивным соображениям иногда ребра проектируют и сверху плиты.

Полки плит армируются одиночной сварной сеткой, ребра — плоскими одиночными сварными каркасами и продольной арматурой периодического профиля класса A-III, класс бетона плит — В25.

Нижние опорные кольца выполняют из монолитного железобетона, верхние кольца образуются замоноличиванием кольцевых контурных ребер плит верхнего яруса. Плиты верхнего яруса имеют уменьшенное количество кессонов по сравнению с плитами нижнего яруса.

В куполах, монтируемых навесной сборкой, плиты представляют собой двухъярусную конструкцию, каждая из которых расположена в двух ярусах купола. Сборные плиты — ребристые. Ребра увеличивают жесткость плиты при съеме с опалубки и в процессе монтажа. Плиты имеют трапециевидный план и устанавливаются методом навесной сборки между консольными участками плит нижнего яруса (см. рис. 2.2.4).

В ребристо-кольцевых куполах с целью обеспечения устойчивости поперечное сечение ребер целесообразно выполнять двутавровым. Все промежуточные кольца рекомендуется выполнять прямоугольного или квадратного поперечного сечения. Форму опорного кольца купола лучше выбирать многоугольной в плане и прямоугольной в поперечном сечении со срезанным углом для опирания ребер.

Для утепленных куполов по ребрам и кольцам могут быть уложены плиты из легкого бетона. Для неотапливаемых зданий на ребра купола укладывают дополнительные прогоны, а по последним — асбестоцементные волнистые листы усиленного профиля. Сопряжение ребер с кольцами рекомендуется выполнять со сваркой закладных деталей и с замоноличиванием. Верхнее опорное кольцо купола должно быть выполнено из условия расчета на изгиб и кручение. Опоры купола выполняют в виде цилиндрических катков, располагаемых вдоль радиуса круга, так, чтобы обеспечить свободные радиальные перемещения и не допускать тангенциальные.

В местах гуртов располагают специальные конструктивные элементы радиального направления, которые передают усилия с покрытия на опоры. Эти элементы выполняются в виде металлических арок или железобетонных ребер. При необходимости организовать радиальные световые проемы устраивают сдвоенные стальные радиальные двутаврового сечения арки, ветви которых соединяются дискретными связями. Контурные элементы выполняют в виде стальных арок с затяжками или сборных железобетонных ригелей, шарнирно опертых на колонны. Затяжки могут быть как стальными, так и железобетонными с обычным армированием или предварительно напряженными.

В центре покрытия выполняется внутреннее кольцо, на которое опираются радиальные элементы. Центрально-радиальный «каркас» покрытия улучшает статическую работу оболочки в целом, повышает технологичность возведения, улучшает работу покрытия на горизонтальные и вертикальные перемещения опор с учетом деформаций основания сооружения.

В составных полигональных оболочках высоту сечения радиальных арок принимают в пределах 1/60. 1/80 от пролета оболочки, а контурных — не менее 1/100 от пролета арки. Сечения радиальных и контурных арок при количестве составляющих оболочек от 5 до 7 целесообразно принимать одинаковой жесткости.

Составляющие оболочки меридионально-кольцевой разрезкой членятся на однотипные основные плиты (в основном прямоугольного плана) и доборные с треугольным или трапециевидным планом (рис. 2.2.9).

Прямоугольные плиты размерами 3х6 м очерчены по пологой цилиндрической поверхности. В некоторых случаях при больших пролетах составного покрытия составляющие оболочки выполняют из прямоугольных цилиндрических плит размерами 2,4х7,2 м (плиты, аналогичные описанной выше конструкции, имеют два промежуточных ребра).

Соединение плит между собой выполняется с помощью стальных листовых накладок, которые вертикальными швами привариваются к закладным деталям плит, установленным в местах ребер. Все стыки и швы между плитами заполняются бетоном класса В25. По верху плит в угловых зонах, где действуют главные растягивающие и сжимающие напряжения, укладывают дополнительную арматуру и устраивают дополнительную монолитную набетонку.

Изготовление и монтаж. Наибольшую сложность представляет собой изготовление крупноразмерных цилиндрических трапециевидных плит для куполов длиной, равной половине пролета купола. Складирование, транспортировка и монтаж купола выполняют с временными затяжками, которые демонтируют после замоноличивания швов между плитами. Таким образом, монтаж этих куполов достаточно технологичен. Для сборки конструкций необходимо установить указанные плиты одним концом на внутреннее (центральное) кольцо, уложенное предварительно на центральную монтажную опору, вторым концом — на предварительно установленное опорное кольцо.

Изготовление плоских ребристых плит многоярусных куполов не отличается от изготовления обычных куполов. Монтаж таких куполов производится подъемным краном, находящимся в центре здания. Плиты поднимаются сразу под заданным углом в соответствии с их расположением в покрытии. Каждая плита поддерживается в проектном положении двумя подвесками (вантами), прикрепленными к стойкам, установленным на нижнем опорном кольце. При монтаже используется ферма-шаблон, которая перемещается в процессе сборки купола поворотом вокруг центральной башни.

В основу метода монтажа составных полигональных оболочек положен принцип предварительной укрупнительной сборки элементов.

На редкие временные опоры монтируются элементы радиальных и контурных арок. После этого приступают к монтажу составляющих оболочек покрытия. Монтаж ведется предварительно укрупненными самонесущими секциями. Секции состоят из двух, трех или четырех плит и временных затяжек шпренгельного типа. Закладные детали плит свариваются между собой стальными накладками. Сборка секций производится на специальном стенде, установленном в зоне действия крана. После сварки закладных деталей плит составляющей оболочки и замоноличивания швов производится раскружаливание оболочки, т. е. постепенное опускание монтажной оснастки при помощи песочных домкратов, встроенных в опорные части монтажных стоек. После этого монтажная оснастка передвигается для монтажа следующей составляющей оболочки.

При размерах сторон составляющей оболочки до 24 м монтажные секции устанавливают непосредственно на контурные и радиальные элементы. В этом случае возможен также монтаж этой оболочки целиком после сборки ее на нулевых отметках и подъема по контурным колоннам с помощью лебедок или гидродомкратов.

Приближенный расчет куполов-оболочек. Наиболее целесообразным для куполов является напряженное безмоментное состояние. Условиями такого состояния являются: а) плавность изменения толщины стенки оболочки, радиусы кривизны ее меридиана и направление касательной к нему, упругие свойства материалов, а также плавность изменения нагрузки, действующей на оболочку;

б) перемещение краев оболочки как радиальное, так и угловое должно быть свободным.

При нарушении указанных условий компоненты напряженно-деформированного состояния купола-оболочки могут быть получены путем суммирования напряжений безмоментного состояния с напряжениями, которые определяются с помощью моментной теории. Метод расчета куполов-оболочек по безмоментной теории основан на том, что она подвержена действию только нормальных сил. На практике это положение можно применять в отношении всего купола-оболочки, кроме участков, прилегающих к опорным кольцам.

Ниже приводятся основные формулы для определения усилий по безмоментной теории оболочек (рис. 2.2.10).

При вертикальных нагрузках на купол усилия N1 и N2 определяются по формулам:

где Vф — вертикальная равнодействующая внешней нагрузки на части оболочки, расположенной выше рассматриваемого сечения; N1 — усилия в оболочке по направлению меридиана на единицу длины кольцевого сечения (N1=o1b, где b — толщина оболочки); N2 — кольцевое усилие на единицу длины меридиана (N2 = 02b); r — радиус параллели, r = r2sinф; ф — переменный угол в меридиональном сечении оболочки, отсчитываемый от оси вращения; r1 — радиус кривизны меридиана; r2 — радиус кривизны нормального сечения, перпендикулярного к меридиану в данной точке (длина нормали к поверхности до оси вращения); r1 = r2 = rs = const; rs — радиус кривизны сферической оболочки.

Растягивающие усилия в опорном кольце

где ф0 — половина центрального угла дуги оболочки в меридиональном сечении; Z — нормальная к поверхности оболочки составляющая внешней нагрузки; Pz — вертикальная составляющая внешней нагрузки.

Для сравнительно узкой зоны оболочки около края проявляется влияние краевого защемления. Степень этого защемления зависит от типа опор. Около мест прикрепления оболочки к опорному кольцу возникает краевой эффект. Последний проявляется в том, что в приопорной зоне возникают изгибающие моменты, которые быстро затухают по мере отклонения от края оболочки. Эти моменты и их влияние на нормальные и сдвигающие силы, определяемые по безмоментной теории, приближенно учитываются вычислением коэффициента затухания К.

Для сферической оболочки

где u — коэффициент Пуассона.

При полной заделке оболочки в кольце максимальные значения усилий в низу оболочки у опорного кольца составляют:

где M1 — меридиональный момент на единицу длины кольцевого сечения; M2 — кольцевой момент на единицу длины меридионального сечения; N'r = -N2 — кольцевое усилие в зоне оболочки, примыкающей к опорному кольцу, вычисленное по безмоментной теории.

Наибольшие положительные значения M1 находятся в сечении при w = п/(2К):

где w — угол широты, отсчитываемый от нижнего края оболочки до того сечения, где определяются усилия.

При шарнирном соединении оболочки с опорным кольцом усилия внизу оболочки у опорного кольца будут:

Эти формулы выведены для постоянного К, но с известной точностью ими можно пользоваться и при переменном К.

Монтаж купола из металла

Монтаж купольных конструкций

В зависимости от конструктивного решения монтаж купольных конструкций может быть выполнен с использованием временной стационарной опоры, навесным способом или в целом виде.

Ребристые и складчатые купола монтируют при помощи временной стационарной опоры. В качестве опоры используют также мачты и башни кранов.

Купола из стальных конструкций монтировали при помощи центральной мачты с кольцом вверху, на которое опираются верхними концами ребра купола. Мачту, оснащенную стремянками и подмостями, и сборные конструкции купола поднимали одним или двумя самоходными кранами. Пологие купола пролетами 40—50 м монтировали кран-мачтами, используя их в качестве временных центральных опор. Раскружаливание купола осуществлялось путем ослабления клиньев в опорной клетке под основанием мачты. При демонтаже мачту крана разрезали ниже и выше верхнего кольца купола; отрезанные части убирали, участок же, вваренный в верхнее опорное кольцо, оставался составной частью конструкции купола. Конструкции купола пролетом 64,5 м Московского цирка смонтированы при помощи ради-ально-поворотного устройства. В центре купола была смонтирована временная центральная металлическая опора высотой 34 м, которая опиралась на бетонное монолитное основание манежа. На верхней площадке центральной опоры было установлено центральне опорное кольцо складок купола. На башню, установленную внутри центрального опорного кольца, при помощи специальной катковой тележки опирался ригель ра-диально-поворотного устройства грузоподъемностью 30 т. Опора радиально-поворотного устройства, изготовленная по типу опоры козлового крана, перемещалась по рельсовому пути, уложенному на кольцевой металлической эстакаде высотой 4,5 м. Радиально-поворот-ное устройство было смонтировано при помощи портала высотой 55 м, грузоподъемностью 100 г.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Поступавшие на монтажную площадку стальные конструкции купола укрупнялись гусеничным краном в блоки массой до 15 г вне зоны действия радиально-поворотного устройства. Укрупненные блоки этим же краном передавались в зону действия радиально-поворотного устройства, где на специально установленных геодезически выверенных стендах-кондукторах собиралась целиком складка купола длиной 32,3 м и массой 30 т. На этих же стендах после тщательной геодезической проверки элементов складки сваривали. После сварки складку поднимали к месту установки ради-ально-поворотным устройством в наклонном положении, соответствующем проектному положению складки. До подачи складок радиаль-но-поворотным устройством были установлены все 24 трубчатые колонны, связанные специальной системой связей, обеспечивающих их пространственную устойчивость. Каждая складка устанавливалась на две колонны и верхним концом стыковалась с вертикальными ребрами центрального опорного кольца двумя рядами монтажных болтов, после чего этот узел сваривали. Консоль купола также собирали в монтажный элемент массой 15 г и поднимали в проектное положение радиально-по-воротным устройством.

Рис. 1. Схема монтажа куполов из стальных конструкций; а —купола спортивного зала; б — купола панорамного кинотеатра; 1— мачта; 2 — кольцо, монтируемое вместе с мачтой; 3 — ванта

Оно дало возможность смонтировать купол после того, как были возведены трибуны, манеж и весь зрительный комплекс. Сферические купола возводят кольцевыми ярусами из сборных железобетонных панелей навесным способом. Каждый из таких кольцевых ярусов после полной сборки обладает статической устойчивостью и несущей способностью и служит основанием для вышележащего яруса.

Рис. 2. Схема стальных конструкций перекрытия цирка; 1— временная монтажная опора; 2— радиально-поворотное устройство; 3 — подкрановая эстакада

Таким способом монтировали сборный железобетонный купол крытого рынка в Донецке. Сферический купол диаметром 37,12 м состоял из 15 горизонтальных ярусов. Все кольца собирали из однотипных железобетонных панелей толщиной 4 см с окаймляющими ребрами высотой 27 см. Высота всех панелей, кроме замыкающих, составляла 129 см, ширина уменьшалась с каждым ярусом. Панели каждого кольца располагали в перевязку с панелями смежных колец, что обеспечивало монолитность сборного купола и его работу на сдвигающие усилия в швах, расположенных в вертикальной плоскости.

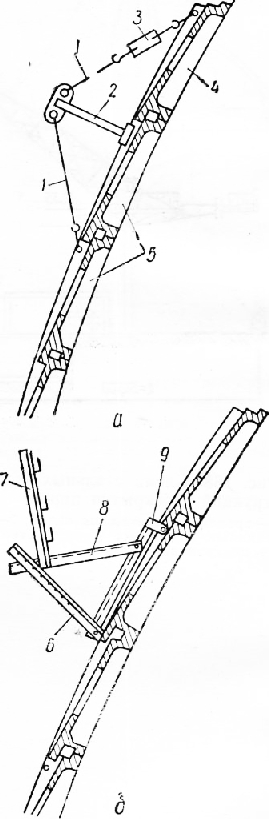

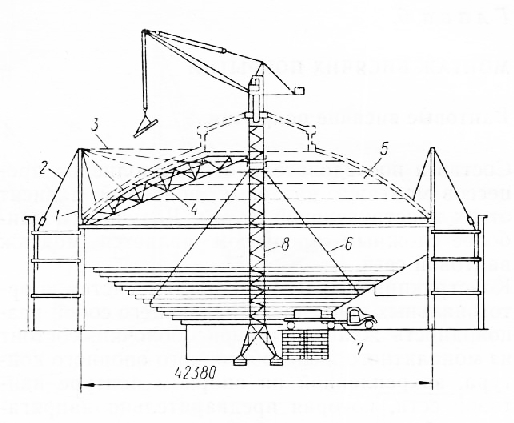

Панели поднимали башенным краном, установленным в центре здания. Временное крепление панелей каждого яруса осуществляли при помощи инвентарного приспособления в виде стойки с оттяжками и стяжной муфтой. Количество таких приспособлений определяется числом панелей в кольце каждого яруса. Работы производили с инвентарных подвесных подмостей, устраиваемых снаружи купола и перемещаемых по ходу монтажа. Смежные панели соединялись между собой болтами. Швы между панелями заделывали цементным раствором, который сначала укладывали по краям, а затем растворонасосом нагнетали во внутреннюю полость шва. По верхней кромке панелей собираемого кольца устраивали железобетонный пояс. После того как раствор швов и бетон пояса приобретали необходимую прочность, стойки с оттяжками снимали, и цикл монтажа повторялся на следующем ярусе. Сборные купола навесным способом монтировали также путем последовательной сборки кольцевых поясов при помощи передвижной металлической фермы-шаблона и стоек с подвесками для удерживания сборных плит (рис. 4). Этот способ был применен при монтаже сборного железобетонного купола цирка в Киеве.

Для монтажа купола в центре здания был установлен башенный кран. На башню крана и кольцевой рельсовый путь, расположенный по железобетонному карнизу здания, устанавливали передвижную ферму-шаблон. Башню кра-’ на для обеспечения большей жесткости расчаливали четырьмя расчалками.

Рис. 3. Устройство для монтажа сборного железобетонного купола: а — схема инвентарного крепления панелей при монтаже; б — схема инвентарного металлического кронштейна для подвесных подмостей; 1 — оттяжка; 2 — стойка; 3 — стяжная муфта; 4 — панель монтируемого купола; 5 — панели замоноличен-ной части купола; 6 — подкос с отверстиями для изменения уклона кронштейна; 7 — стойка для перил; 8 — ригель; 9 — проушина для крепления кронштейна к панели

Рис. 4. Схема монтажа купола при помощи передвижной фермы-шаблона: 1 — монтажные стойки; 2 — расчалки стоек; 3 — подвески для удержания плит; 4 — ферма-шаблон; 5 — купол; 6 — расчалки; 7 — панелевоз; 8 — кран

При недостаточном вылете стрелы и грузоподъемности одного крана на кольцевом пути снаружи здания может быть смонтирован второй кран. Сборные панели купола были смонтированы в следующем порядке. Каждую панель за три петли в наклонном положении, соответствовавшем ее проектному положению в покрытии, поднимали башенным краном и устанавливали нижними углами на наклонно приваренные накладки узла, а верхними -— на установочные винты фермы-шаблона. Далее производили выверку верхних кромок закладных деталей верхних углов панели, после чего стропы снимали, панель крепили подвесками к монтажным стойкам и подвески натягивали при помощи стяжных муфт. Затем установочные винты фермы-шаблона опускали на 100—150 мм и передвигали ферму-шаблон в новое положение для монтажа смежной панели. После монтажа всех панелей пояса и сварки узлов за-моноличивали бетоном стыки. Следующий пояс купола монтировали после приобретения бетоном стыков нижележащего пояса необходимой прочности.

По окончании монтажа этого пояса снимали подвески с панелей нижележащего пояса. В практике строительства был применен также метод подъема в целом виде покрытий диаметром 62 м, забетонированных на земле, при помощи системы домкратов, установленных на колоннах.

Читайте также: