На какие усилия рассчитываются болты в соединении металлических элементов

Обновлено: 01.07.2024

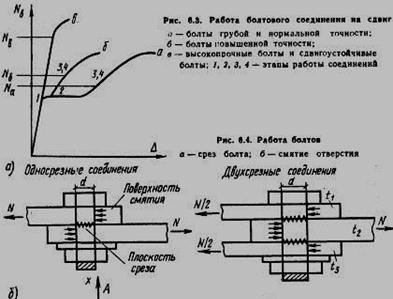

Работа на сдвиг является основным видом работы большинства соединений, причем в разных соединениях она имеет свои особенности.

В соединениях на болтах, силы стягивания болтами, а следовательно, и развивающиеся силы трения между соединяемыми элементами при действии сдвигающих сил недостаточны для полного восприятия этих сдвигающих сил.

Работу такого соединения можно разбить на четыре этапа. На 1-м этапе, пока силы трения между соединяемыми элементами не преодолены, сами болты не испытывают сдвигающих усилий и работают только на растяжение, все соединение работает упруго. При увеличении внешней сдвигающей силы силы внутреннего трения оказываются преодоленными и наступает 2-й этап - сдвиг всего соединения на величину зазора между поверхностью отверстия и стержнем болта.

На 3-м этапе сдвигающее усилие в основном передается давлением поверхности отверстия на стержень болта; стержень болта и края отверстия постепенно обминаются; болт изгибается, растягивается, так как головка и гайка препятствуют свободному изгибу стержня. Постепенно плотность соединения расстраивается, силы трения уменьшаются и соединение переходит в 4-й этап работы, характеризующийся его упругопластической работой. Разрушение соединения происходит от среза болта, смятия и выкола одного из соединяемых элементов или отрыва головки болта.

Расчет прочности болтовых соединений производится в предположении равномерного распределения усилий между болтами по формулам:

на смятие болтов

на растяжение болтов

где N – расчетное значение продольной силы, действующей на соединение;

n – число болтов в соединении;

ns – число расчетных срезов одного болта;

γb – коэффициент условий работы болтового соединения;

Rs, Кр, Rt – расчетные сопротивления на срез, смятие и растяжение болтов;

d – наружный диаметр стержня болта;

При проектировании болтовых соединений обычно определяют количество болтов, заданного класса прочности, необходимое для восприятия внешнего усилия N:

из условия прочности на срез

из условия прочности на смятие

из двух полученных значений n принимают наибольшее.

Монтажные соединения на высокопрочных стальных болтах следует рассчитывать в предположении передачи действующих в стыках и прикреплениях усилий через трение. При этом распределение продольной силы между болтами следует принимать равномерным.

8.10. Расчетное усилие Qbh, которое может быть воспринято каждой поверхностью трения соединяемых элементов, стянутых одним высокопрочным болтом, следует определять по формуле

Rbh - расчетное сопротивление растяжению высокопрочного болта, определяемое согласно СНиП II-23-81;

Abn - площадь сечения болта нетто, определяемая согласно СНиП II-23-81;

Расчет и конструирование болтовых соединений

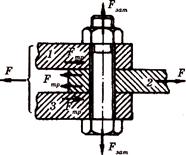

Работа на сдвиг является основным видом работы болтовых соединений. При этом обычные болты (грубой, нормальной и повышенной точности) работают на срез, а стенки отверстий в соединяемых элементах — на смятие (рисунки ниже).

Болты 1 и 2-й групп при сплачивании работают на срез и смятие. Распределение продольной силы N, проходящей через центр тяжести соединения, между болтами принимается равномерным. Расчетное усилие, которое может быть воспринято одним болтом из условия прочности срезу, определяется по формуле

расчетное усилие, которое может быть воспринято одним болтом на смятие:

при действии внешней силы, направленной параллельно продольной оси болтов их работа происходит на растяжение (рисунок ниже). Расчетное усилие, которое может быть воспринято одним болтом при работе на растяжение:

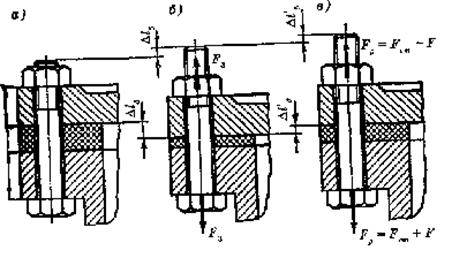

Схема работы обычных болтов

а — односрсзнос соединение; 6 — двухсрсзнос соединение; в — на растяжение; 1 — плоскость среза; 2 — смятие стенок отверстий

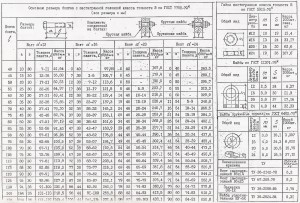

В формулах ниже Rbs, Rbp, Rbt — расчетные сопротивления болтовых соединений срезу, смятию и растяжению (приведены в таблице); d— наружный диаметр болта; А = πd 2 / 4 — расчетная площадь сечения стержня болта; АЬn — площадь сечения болта нетто (по резьбе), таблица ниже; ∑t — наименьшая суммарная толщина элементов, сминаемых в одном направлении; ns — число расчетных срезов одного болта; γb— коэффициент условий работы соединений, принимаемый по таблице СНиП, для болтов грубой и нормальной точности в многоболтовом соединении γb = 0,9, для болтов повышенной точности γb = 1,0.

Расчетные сопротивления срезу и растяжению болтов

Расчетное сопротивление, МПа, болтов классов

Расчетные сопротивления смятию элементов, соединяемых болтами

Временное сопротивление стали соединяемых элементов, МПа

Расчетное сопротивление, МПа, смятию элементов, соединяемых болтами

Расчетное сопротивление, МПа, смятию элементов, соединяемых болтами

грубой и нормальной точности

Площади сечения болтов

Необходимое количество n болтов в соединении при действии продольной силы следует определять по формуле:

где Nbmin — меньшее из значений расчетных усилий для одного болта, вычисленных на смятие, срез, растяжение по формулам ниже; γc — коэффициент условий работы.

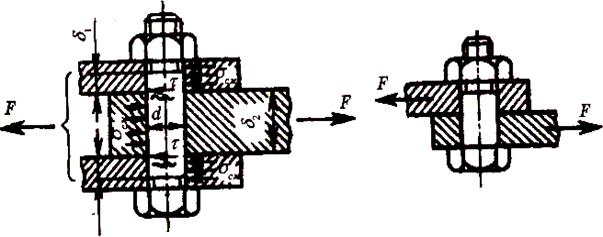

Решающее значение в работе соединения на высокопрочных болтах имеют сила натяжения болта и качество поверхностей трения.

Расчетное усилие, которое может быть воспринято каждой поверхностью трения соединяемых элементов, стянутых одним высокопрочным болтом (рисунок ниже), определяют по формуле

где Rbh = 0,7Rbun — расчетное сопротивление растяжению высокопрочного болта (Rbun — наименьшее временное сопротивление материала болта, таблице ниже); γb — коэффициент условий работы соединения, зависящий от количества болтов, необходимых для восприятия расчетного усилия, и принимаемый равным: 0,8 при n < 5; 0,9 при 5 ≤ n < 10; 1,0 при n ≥ 10; Аbn—площадь сечения болта нетто по таблице ниже; μ — коэффициент трения, зависящий от характера обработки поверхностей соединяемых элементов, принимаемый по таблице ниже; γh — коэффициент надежности, зависящий от вида нагрузки (статическая или динамическая), способа регулирования натяжения болтов и разности номинальных диаметров отверстий и болтов, принимаемый по таблице ниже.

Схема работы соединения на высокопрочных болтах

Количество высокопрочных болтов в соединении при действии продольного усилия определяют по формуле:

где k — количество поверхностей трения соединяемых элементов.

Натяжение высокопрочных болтов производят осевым усилием Р = RbhAbn (рисунок ниже).

Количество болтов по одну сторону стыка в рабочем элементе конструкции принимается, как правило, не менее двух. В стыках и узлах прикреплений (для экономии материала накладок) расстояние между болтами должно быть минимальным. В слабоработающих (связующих, конструктивных) соединениях расстояние должно быть максимальным, чтобы уменьшить число болтов.

Механические свойства высокопрочных болтов

Диамер болтов d, мм

Нормативное временное сопротивление Rbun материала болтов из сталей, МПа

Расчет и проектирование болтового соединения

Стальные конструкции на строительной площадке почти всегда соединяются при помощи болтового соединения и у него есть много преимуществ перед другими способами соединения и прежде всего сварным соединением — это простота монтажа и контроля качества соединения.

Из недостатков можно отметить большую металлоемкость по сравнению со сварным соединением т.к. в большинстве случаев нужны накладки. Кроме того отверстие для болта ослабляет сечение.

Видов болтового соединения великое множество, но в данной статье рассмотрим классическое соединение, применяемое в строительных конструкций.

Нормативные документы и рекомендуемая литература по болтовым соединениям

СНиП II-23-81 Стальные конструкции

СНиП 3.03.01-87 Несущие и ограждающие конструкции

СП 70.13330.2011 Несущие и ограждающие конструкции (Актуализированная редакция СНиП 3.03.01-87)

СТО 0031-2004 Болтовые соединения. Сортамент и области применения

СТО 0041-2004 Болтовые соединения. Проектирование и расчет

СТО 0051-2006 Болтовые соединения. Изготовление и монтаж

Виды болтовых соединений

По числу болтов: одноболтовые и многоболтовые. Думаю смысл объяснять не нужно.

По характеру передачи усилия от одного элемента к другому:

Не сдвигоустойчивые и сдвигоустойчивые (фрикционные). Чтобы понять смысл этой классификации рассмотрим как в общем случае работает болтовое соединение при работе на срез.

Как видим болт сжимает 2-е пластины и часть усилия воспринимается силами трения. Если болты сжимают пластины не достаточно сильно то происходит проскальзывание пластин и усилие Q воспринимается болтом.

Расчет не сдвигоустойчивых соединений подразумевает, что сила затяжки болтов не контролируется и вся нагрузка передается только через болт без учета возникающих сил трения. Такое соединение называют соединение без контролируемого натяжения болтов.

В сдвигоустойчивых или фрикционных соединениях используют высокопрочные болты которые затягивают пластины с такой силой, что нагрузка Q передается посредством сил трения между 2-мя пластинами. Такое соединение может быть фрикционным или фрикционно-срезным, в первом случае при расчете учитываются только силы трения, во втором учитываются силы трения и прочность болта на срез. Хотя и фрикционно-срезное соединение более экономичное, но практически его реализовать в многоболтовом соединении очень трудно — нет уверенности что все болты одновременно смогут нести нагрузку на срез, поэтому фрикционное соединение лучше рассчитывать без учета среза.

При больших сдвигающих нагрузках фрикционное соединение более предпочтительно т.к. металлоемкость данного соединения меньше.

Виды болтов по классу точности и их применение

Болты класса точности А — данные болты устанавливают в отверстия рассверленные на проектный диаметр (т.е. болт встает в отверстие без зазора). Изначально отверстия делают меньшего диаметра и поэтапно рассверливают до нужного диаметра. Диаметр отверстия в таких соединениях не должен быть больше диаметра болта больше чем на 0,3 мм. Сделать такое соединение крайне сложно, поэтому в строительных конструкциях они практически не используются.

Болты класса точности B (нормальной точности) и С (грубой точности) устанавливают в отверстия на 2-3 мм больше диаметров болтов. Разница между этими болтами заключается в погрешности диаметра болта. Для болтов класса точности B фактический диаметр может отклонится не более чем на 0,52 мм, для болтов класса точности C до 1 мм (для болтов диаметром до 30 мм).

Для строительных конструкций как правило применяют болты класса точности В т.к. в реалиях монтажа на строительной площадке добиться высокой точности практически невозможно.

Виды болтов по прочности и их применение

Для углеродистых сталей класс прочности обозначают двумя цифрами через точку.

Существуют следующие классы прочности болтов: 3.6; 3.8; 4.6; 4.8; 5.6; 5.8; 6.6; 8.8; 9.8; 10.9; 12.9.

Первая цифра в классификации предела прочности болтов обозначает предел прочности болта при растяжении — одна единица обозначает предел прочности в 100 МПа, т.е. предел прочности болта класса прочности 9.8 равен 9х100=900 МПа (90 кг/мм²).

Вторая цифра в классификации класса прочности обозначает отношение предела текучести к пределу прочности в десятках процентов — для болта класса прочности 9.8 предел текучести равен 80% от предела прочности, т.е. предел текучести равен 900 х 0.8 = 720 МПа.

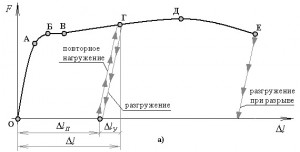

Что означают данные цифры? Давайте посмотрим на следующую диаграмму:

Здесь приведен общий случай испытания стали на растяжение. На горизонтальной оси обозначено изменение длины испытуемого образца, по вертикали — прилагаемое усилие. Как видим из диаграммы при увеличении усилия длина болта изменяется линейно только на участке от 0 до точки А, напряжение в этой точке и есть предел текучести, далее при не большом увеличении нагрузки болт растягивается уже сильнее, в точке Д болт ломается — это есть предел прочности. В строительных конструкциях необходимо обеспечить работу болтового соединения в пределах предела текучести.

Класс прочности болта должен быть указан на торцевой или боковой поверхности головки болта

Если на болтах нет маркировки, то скорее всего это болты класса прочности ниже 4.6 (их маркировка не требуется по ГОСТ). Применение болтов и гаек без маркировки запрещается согласно СНиП 3.03.01.

На высокопрочных болтах дополнительно указывается условное обозначение плавки.

Для применяемых болтов требуется применять соответствующие им классу прочности гайки: для болтов 4.6, 4.8 применяются гайки класса прочности 4, для болтов 5.6, 5.8 гайки класса прочности 5 и т.д. Можно заменить гайки одного класса прочности на более высокие (например если удобнее комплектовать на объект гайки одного класса прочности).

При работе болтов только на срез допускается применять класс прочности гаек при классе прочности болтов: 4 – при 5.6 и 5.8; 5 – при 8.8; 8 – при 10.9; 10 – при 12.9.

Для болтов из нержавеющей стали также наносится маркировка на головке болта. Класс стали — А2 или А4 и предел прочности в кг/мм² — 50, 70, 80. Например А4-80: марка стали А4, прочность 80 кг/мм²=800 МПа.

Класс прочности болтов в строительных конструкциях следует определять согласно таблице Г.3 СП 16.13330.2017

Требования к болтам при различных условиях их применения

(таблица Г.3 в ред. Изменения N 2, утв. Приказом

Минстроя России от 04.12.2019 N 769/пр)

Рекомендуется использовать использовать более прочные болты, чтобы уменьшить его диаметр и соответственно меньше ослаблять сечение.

Выбор марки стали болта

Марку стали болтов следует назначать согласно таблице Г.4 СП 16.13330.2017

Таблица Г.4

Марки стали фундаментных болтов и условия их применения

Конструкции, кроме опор воздушных линий электропередачи, распределительных устройств и контактной сети

Для U-образных болтов, а также фундаментных болтов опор воздушных линий электропередачи, распределительных устройств и контактной сети

Подбор диаметра болта для строительных конструкций

Для соединений строительных металлических конструкций следует применять болты с шестигранной головкой нормальной точности по ГОСТ 7798 или повышенной точности по ГОСТ 7805 с крупным шагом резьбы диаметров от 12 до 48 мм классов прочности 5.6, 5.8, 8.8 и 10.9 по ГОСТ 1759.4, шестигранные гайки нормальной точности по ГОСТ 5915 или повышенной точности по ГОСТ 5927 классов прочности 5, 8 и 10 по ГОСТ 1759.5, круглые шайбы к ним по ГОСТ 11371 исполнение 1 класса точности А, а также болты, гайки и шайбы высокопрочные по ГОСТ 22353 — ГОСТ 22356 диаметров 16, 20, 22, 24, 27, 30, 36, 42 и 48 мм.

Диаметр и количество болтов подбираются так, чтобы обеспечить необходимую прочность узла.

Если через соединение не передаются значительные нагрузки, то можно использовать болты М12. Для соединения нагруженных элементов рекомендуется использовать болты от М16, для фундаментов от М20.

Не рекомендуется применение соединений, в которых суммарная толщина соединяемых элементов превышает:

для болтов М12 — 40 мм;

для болтов М16 — 50 мм;

для болтов М20 — 60 мм;

для болтов М24 — 100 мм;

для болтов М27 — 140 мм.

Диаметр отверстия под болт

Для болтов класса точности А отверстия выполняют без зазора, но использовать такое соединение не рекомендуется ввиду большой сложности его изготовления. В строительных конструкциях, как правило, используют болты класса точности B.

Для болтов класса точности В диаметр отверстия можно определить по следующей таблице:

| Вид соединений | Номинальные диаметры отверстий, мм при диаметре стержня болта, мм | |||||

| 12 | 16 | 20 | 22 | 24 | 27 | |

| Фрикционные | 13 | 17 | 21 | 23 | 25 | 28 |

| 14 | 19 | 23 | 24 | 28 | 30 | |

| 15 | 20 | 24 | 26 | 30 | 33 | |

| Срезные и фрикционно-срезные | 13 | 17 | 21 | 24 | 26 | 28 |

| 14 | 18 | 22 | 25 | 27 | 29 | |

| 15 | 19 | 23 | — | 27 | 30 | |

| Фланцевые | — | — | 22 | — | 27 | 30 |

| — | — | 23 | — | 28 | 31 | |

Расстояния при размещении болтов

Расстояния при размещении болтов следует принимать согласно таблице 40 СП 16.13330.2017

Характеристика расстояния и предела текучести соединяемых элементов

Расстояние при размещении болтов

1 Расстояние между центрами отверстий для болтов в любом направлении:

б) максимальное в крайних рядах при отсутствии окаймляющих уголков при растяжении и сжатии

в) максимальное в средних рядах, а также в крайних рядах при наличии окаймляющих уголков:

2 Расстояние от центра отверстия для болта до края элемента

а) минимальное вдоль усилия:

б) то же, поперек усилия:

при обрезных кромках

при прокатных кромках

г) минимальное во фрикционном соединении при любой кромке и любом направлении усилия

3 Расстояние минимальное между центрами отверстий вдоль усилия для болтов, размещаемых в шахматном порядке

t — толщина наиболее тонкого наружного элемента;

u — расстояние поперек усилия между рядами отверстий.

1 Диаметр отверстий следует принимать: для болтов класса точности A — d = db; для болтов класса точности B в конструкциях опор ВЛ, ОРУ и КС — d = db + 1 мм, в остальных случаях — d = db + (1; 2 или 3 мм), где db — диаметр болта.

2 В одноболтовых соединениях элементов решетки (раскосов и распорок), кроме постоянно работающих на растяжение, при толщине элементов до 6 мм из стали с пределом текучести до 375 Н/мм 2 расстояние от края элемента до центра отверстия вдоль усилия принимают 1,35d (без допуска при изготовлении элементов в сторону уменьшения, о чем должно быть указано в проекте).

В стыках и узлах болты необходимо располагать ближе друг к другу , а конструктивные соединительные болты (служащие для соединения деталей без передачи значимых нагрузок) на максимальных расстояниях.

Допускается крепить детали одним болтом.

Выбор длины болта

Длину болта определяем следующим образом: складываем толщины соединяемых элементов, толщины шайб и гаек, и добавляем 0,3d (30% от диаметра болта) и далее смотрим сортамент и подбираем ближайшую длину (с округлением в большую сторону). Согласно строительным нормам болт должен выступать из гайки как минимум на один виток. Слишком длинный болт использовать не получится т.к. резьба имеется только на конце болта.

Для удобства можно воспользоваться следующей таблицей (из советского справочника)

В болтовых соединениях работающих на срез, при толщине наружного элемента до 8 мм, резьба должна находиться вне пакета соединяемых элементов; в остальных случаях резьба болта не должна входить вглубь отверстия более чем на половину толщины крайнего элемента со стороны гайки или свыше 5 мм. Если выбранная длина болта не соответствует этому требованию, то необходимо увеличить длину болта так, чтобы это требование выполнялось.

Болт работает на срез, толщина скрепляемых элементов 2х12 мм, согласно расчету принят болт диаметром 20 мм, толщина шайбы 3 мм, толщина пружинной шайбы 5 мм, толщина гайки 16 мм.

Мероприятия про предотвращению отвинчиванию болтов

Для того, чтобы крепление со временем не ослабло требуется использовать 2-ю гайку или стопорные шайбы, предотвращающие отвинчивание болтов и гаек. Если болт работает на растяжение, то необходимо использовать 2-ой болт.

Также есть специальные гайки со стопорным кольцом или фланцем.

Применять пружинные шайбы при овальных отверстиях запрещено.

Установка шайб

Под гайку необходимо устанавливать не более одной шайбы. Также допускается устанавливать одну шайбу под головкой болта.

Прочностной расчет болтового соединения

Болтовое соединение можно разделить на следующие категории:

1) соединение работающее на растяжение;

2) соединение работающее на срез;

3) соединение работающее на срез и растяжение;

4) фрикционное соединение (работающее на срез, но с сильным натяжением болтов)

Расчет болтового соединения, работающего на растяжение

В первом случае прочность болта проверяется по формуле 188 СП 16.13330.2017

где Nbt — несущая способность одного болта на растяжение;

Rbt — расчетное сопротивление болта на растяжение;

Abn — площадь поперечного сечения нетто (принимается согласно таблице Г.9 СП 16.13330.2017);

γc — коэффициент условия работы, принимаемый согласно таблице 1 СП 16.13330.2017.

Расчет болтового соединения, работающего на срез

Если соединение работает на срез, то необходимо проверить 2-а условия:

расчет на срез по формуле 186 СП 16.13330.2017

где Nbs — несущая способность одного болта на срез;

Rbs — расчетное сопротивление болта на срез;

Ab — площадь сечения болта брутто (принимается согласно таблице Г.9 СП 16.13330.2011);

ns — число срезов одного болта (если болт соединяет 2-е пластины, то число срезов равно одному, если 3-и, то 2-а и т.д.);

γb — коэффициент условия работы болтового соединения, принимаемый согласно таблице 41 СП 16.13330.2017 (но не больше 1.0);

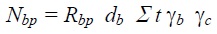

и расчет на смятие по формуле 187 СП 16.13330.2017

где Nbp — несущая способность одного болта на смятие;

Rbp — расчетное сопротивление болта на смятие;

db — наружный диаметр стрежня болта;

∑t — наименьшая суммарная толщина соединяемых элементов, сминаемых в одном направлении (если болт соединяет 2-е пластины, то принимается толщина одной самой тонкой пластины, если болт соединяет 3 пластины, то считается сумма толщин для пластин, которые передают нагрузку в одном направлении и сравнивается с толщиной пластины, передающей нагрузку в другом направлении и берется наименьшее значение);

γb — коэффициент условия работы болтового соединения, принимаемый согласно таблице 41 СП 16.13330.2017 (но не больше 1.0)

Расчетные сопротивления болтов можно определить по таблице Г.5 СП 16.13330.2017

Нормативные сопротивления стали болтов и расчетные сопротивления одноболтовых соединений срезу и растяжению, Н/мм 2

Расчет болтовых соединений, нагруженных поперечной силой.

Возможны два принципиально отличных друг от друга варианта таких соединений.

В первом варианте (рис. 3.18) болт ставится с зазором и работает на растяжение. Затяжка болтового соединения силой Q создает силу трения, полностью уравновешивающую внешнюю силу F, приходящуюся на один болт, т. е. F = ifQ, где / — число плоскостей трения (для схемы на рис. 3.18, a i = 2); f— коэффициент сцепления. Для гарантии минимальную силу

затяжки, вычисленную из последней формулы, увеличивают, умножая ее

на коэффициент запаса сцепления К = 1,3…1,5, тогда

Расчетная сила для болта Qрасч=1.3, а расчетный диаметр болта

В рассмотренном варианте соединения сила затяжки до пяти раз может превосходить внешнюю силу и поэтому диаметры болтов получаются большими. Во избежание этого нередко такие соединения разгружают установкой шпонок, штифтов (рис. 3.18, б) и т. п.

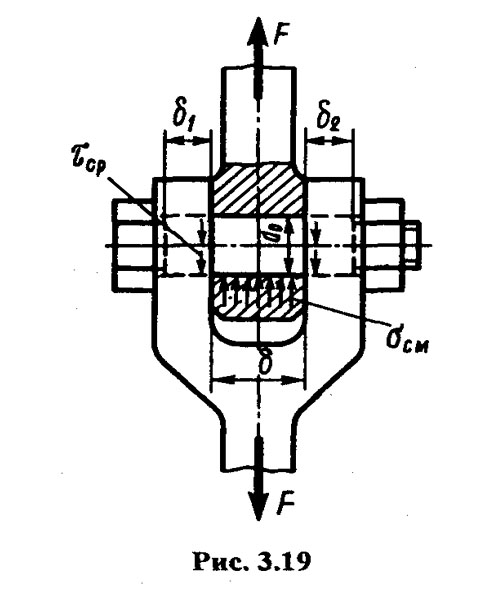

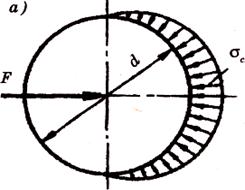

Во втором варианте (рис. 3.19) болт повышенной точности ставят в развернутые отверстия соединяемых деталей без зазора и он работает на срез и смятие. Условия прочности такого болта имеют вид

где i — число плоскостей среза (для схемы на рис. 3.19 i = 2); doδ - условная площадь смятия, причем если δ>(δ1 + δ2), то в расчет (при одинаковом материале деталей) принимается меньшая величина. Обычно из условия прочности на срез определяют диаметр стержня болта, а затем проводят проверочный расчет на смятие.

Во втором варианте конструкции болтового соединения, нагруженного поперечной силой, диаметр стержня болта получается в два-три раза меньше, чем в первом варианте (без разгрузочных деталей).

Допускаемые напряжения. Обычно болты, винты и шпильки изготовляют из пластичных материалов, поэтому допускаемые напряжения при статической нагрузке определяют в зависимости от предела текучести материала, а именно:

при расчете на растяжение

при расчете на срез

при расчете на смятие

Значения допускаемого коэффициента запаса прочности [s] зависят от характера нагрузки (статическая или динамическая), качества монтажа соединения (контролируемая или неконтролируемая затяжка), материала крепежных деталей (углеродистая или легированная сталь) и их номинальных диаметров.

Ориентировочно при статической нагрузке крепежных деталей из углеродистых сталей: для незатянутых соединений [s] = 1,5. 2 (в общем машиностроении), [s] = 3. 4 (для грузоподъемного оборудования); для затянутых соединений [s] = 1.3. 2 (при контролируемой затяжке), [s] = 2,5. 3 (при неконтролируемой затяжке крепежных деталей диаметром более 16 мм). Для крепежных деталей с номинальным диаметром менее 16 мм верхние пределы значений коэффициентов запаса прочности увеличивают в два и более раз ввиду возможности обрыва стержня из-за перетяжки. Для крепежных деталей из легированных сталей (применяемых для более ответственных соединений) значения допускаемых коэффициентов запаса прочности берут примерно на 25% больше, чем для углеродистых сталей.

При переменной нагрузке значения допускаемых коэффициентов запаса прочности рекомендуются в пределах [s] = 2,5. 4, причем за предельное напряжение принимают предел выносливости материала крепежной детали.

В расчетах на срез при переменной нагрузке значения допускаемых напряжений берут в пределах [τср] = (0,2. 0,3)σт (меньшие значения для легированных сталей).

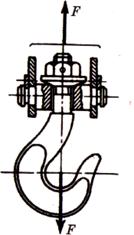

Пример 3.1. Рассчитать номинальный диаметр резьбы хвостовика крюка грузоподъемного крана (см. рис. 3.15), если нагрузка Q = 40 кН, а крюк изготовлен из стали СтЗ.

Решение. По таблицам справочников находим предел текучести для материала крюка σт = 240 МПа. Принимая значение допускаемого коэффициента запаса прочности для незатянутого резьбового соединения [s] = 3, определяем допускаемое напряжение

Из расчета на прочность определим расчетный диаметр резьбы

dp= (4 Q / (π[σp] ))^1/2= (4*40000 / (π*80*10 6 ))^1/2 = 25,5*10 -3 м= 25,2 мм

Принимая для нарезанной части крюка метрическую резьбу с крупным шагом р = 3,5 мм, определяем номинальный диаметр резьбы

Расчет резьбовых соединений при различных случаях нагружения

Стержень винта нагружен только растягивающей силой.

Этот случай встречается редко. Примером служит нарезанный участок крюка для подвешивания груза (рисунок 4.25). Опасным бывает сечение, ослабленное резьбой. Расчет сводится к определению внутреннего диаметра резьбы d1 из условия прочности на растяжение, которое имеет вид:

где [] – допускаемое напряжение на растяжение для винта (болта);

где – предел текучести материала болта; [пT] – требуемый (допускаемый) коэффициент запаса прочности.

Для болтов из углеродистой стали принимают [пT] = 1,5 – 3. Большие значения коэффициента запаса [пT] принимают при невысокой точности определения величины нагрузки F или для конструкций повышенной ответственности.

Рисунок 4.25 – Грузовой крюк под нагрузкой

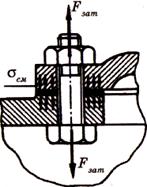

Болт затянут, внешняя нагрузка отсутствует. Примером служат болты для крепления ненагруженных герметичных крышек и люков корпусов машин (рисунок 4.26). В этом случае стержень болта растягивается осевой силой Fgam, возникающей от затяжки болта, и закручивается моментом сил в резьбе Тр – формула (4.7). Напряжение растяжения от силы Fgam

Напряжение кручения от момента Тp

Требуемое значение силы затяжки определяют следующим образом:

где А – площадь стыка деталей, приходящаяся на один болт, см – напряжения смятия в стыке деталей, значение которого выбирают по условиям герметичности.

Прочность болта определяют по эквивалентному напряжению:

Рисунок 4.26 – Соединение под действием усилия затяжки

Практические вычисления показывают, что для стандартных метрических резьб эк 1,3.

| Рис. 4.26. Соединение под действием усилия затяжки |

Это позволяет рассчитывать болты на прочность по следующей упрощенной формуле:

| Рис. 4.26. Соединение под действием усилия затяжки |

| Рис. 4.26. Соединение под действием усилия затяжки |

где [σ] – допускаемые напряжения на растяжение для винта (болта), определяемое по формуле (4.17).

Практикой установлено, что болты с резьбой, меньше М10, можно повредить при недостаточно квалифицированной затяжке. Поэтому в силовых соединениях не рекомендуют применять болты малых диаметров (меньше М8). На некоторых производствах для затяжки болтов используют специальные ключи предельного момента. Эти ключи не позволяют приложить при затяжке момент, больше установленного.

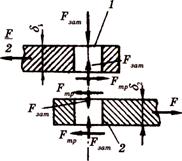

Болтовое соединение нагружено силами в плоскости стыка.

Условием надежности соединения является отсутствие сдвига деталей в стыке. Конструкция может быть собрана по двум вариантам.

Болт поставлен с зазором (рисунок 4.27). В этом случае болт ставится с зазором в отверстие деталей. При затяжке болта на стыке деталей возникают силы трения F,которые препятствуют относительному их сдвигу. Внешняя сила F непосредственно на болт не передается, поэтому его рассчитывают по силе затяжки F. Рассматривая равновесие детали 2, получим условие отсутствия сдвига деталей

где i – число плоскостей стыка деталей (на рисунке 4.27 – i = 2; при соединении только двух деталей i = 1); – коэффициент трения в стыке (= 0,15 – 0,2 для сухих чугунных и стальных поверхностей); К – коэффициент запаса по сдвигу деталей (К = 1,3 – 1,5 при статической нагрузке, К = 1,8 – 2 при переменной нагрузке).

Рисунок 4.27 – Болт поставлен с зазором

Как известно при затяжке болт работает на растяжение л кручение поэтому прочность болта оценивают по эквивалентному напряжению – формула (4.21). Так как внешняя нагрузка не передается на болт, его рассчитывают только на статическую прочность по силе затяжки даже при переменной внешней нагрузке. Влияние переменной нагрузки учитывают путем выбора повышенных значений коэффициента запаса.

Рисунок 4.28 – Болт поставлен без зазора

Болт поставлен без зазора (рисунок 4.28). В этом случае отверстие калибруют разверткой, а диаметр стержня болта выполняют с допуском, обеспечивающим беззазорную посадку. При расчете прочности данного соединения не учитывают силы трения в стыке, так как затяжка болта не контролируется. В общем случае болт можно заменить штифтом.

Стержень болта рассчитывают по напряжениям среза и смятия. Условие прочности по напряжениям среза будет иметь вид:

где i – число плоскостей среза (на рисунке 4.28, a i = 2; при соединении только двух деталей – рис. 4.28, б i = 1); [τ] – допускаемое напряжение на срез для стержня болта:

Диаметр стержня болта d определяют из условия прочности на срез формула (4.24):

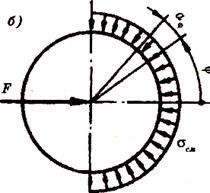

Закон распределения напряжений смятия по цилиндрической поверхности контакта болта и детали (рисунок 4.29) трудно установить точно. Это зависит от точности размеров и форм деталей соединения. Поэтому расчет на смятие производят по условным напряжениям. Эпюру действительного распределения напряжений (рисунок 4.29, а) заменяют условной с равномерным распределением напряжений (рисунок 4.29, б).

Для средней детали (и при соединении только двух деталей)

для крайних деталей

Формулы (4.27) и (4.28) справедливы для болта и деталей. Из двух значений [см] в этих формулах расчет прочности выполняют по наибольшему, а допускаемое напряжение определяют по более слабому материалу болта или детали. Сравнивая варианты постановки болтов с зазором и без зазора (рисунок 4.27 и 4.28), следует отметить, что первый вариант дешевле второго, так как не требует точных размеров болта и отверстия. Однако условия работы болта, поставленного с зазором, хуже, чем без зазора.

Так, например, приняв коэфициент трения в стыке деталей = 0,2, К = 1,5 и i = 1, из формулы (4.23) получим Fзаm = 7,5F. Следовательно, расчетная нагрузка болта с зазором в 7,5 раз превышает внешнюю нагрузку. Кроме того, вследствие нестабильности коэффициент трения и трудности контроля затяжки работа таких сопений при сдвигающей нагрузке недостаточно надежна.

Рисунок 4.29 – Распределение напряжений смятия по цилиндрической поверхности контакта болта и детали

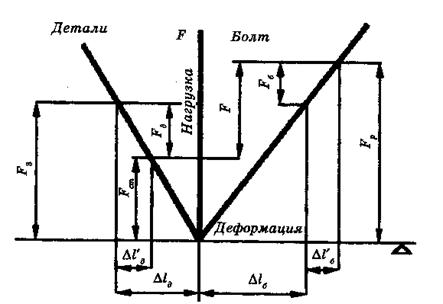

Болтовое соединение предварительно затянуто при сборке и гружено внешней осевой растягивающей силой. Этот случай соединения (рисунок 4.30) часто встречается в машиностроении для крепления крышек цилиндров, подшипниковых узлов и т. п. Обозначим: Fз – сила предварительной затяжки болта при сборке; F – внешняя растягивающая нагрузка, приходящаяся на один болт. Предварительная затяжка болтов должна обеспечить герметичность соединения или нераскрытие стыка под нагрузкой.

В результате предварительной затяжки болта силой Fз (рисунок 4.30, б и рисунок 4.31) он удлинится на величину Δlб, а детали стыка сожмутся на Δlд (на рисунках для большей наглядности величины Δlб и Δlд сильно увеличены).

При действии на предварительно затянутый болт внешней растягивающей нагрузки F (рисунок 4.30, в и рисунок 4.31) болт дополнительно удлинится на величину Δl’б, а сжатые детали частично разгрузятся и восстановят свою толщину на Δl’д, причем, в пределах до раскрытия стыка,

|

Рисунок 4.30 – Схема для расчета болтового соединения:

а – болт не затянут;

б – болт затянут;

в – к затянутому болту приложена внешняя сила F

|

Рисунок 4.31 – Изменение нагрузки и деформации в болтовом соединении с предварительной затяжкой и последующим нагружением осевой растягивающей силой

Действие сжатых деталей на болт уменьшится и составит Fcm (рисунок 4.30, и рисунок 4.31), которое называется остаточным усилием затяжки.

В этом случае часть внешней нагрузки пошла на разгрузку стыка Fд, а оставшаяся часть внешней нагрузки пошла на догружение болта Fб. В итоге можно записать:

Известно, что деформация определяется по формуле:

где F – нагрузка, l – длина нагружаемого участка, Е – модуль продольной упругости, А –площадь поперечного сечения, на которой действует нагрузка.

Выражение – называется податливостью, тогда . Равенство (4.29) можно записать в виде: , тогда , последнее подставляем в (4.30). В результате получаем , откуда

где – коэффициент внешней нагрузки, – податливость деталей, – податливость болта.

После подстановки (4.31) в (4.30) получим Fд + F= F, откуда

Коэффициент внешней нагрузки показывает, какая часть внешней нагрузки F идет на догружение болта F , а оставшаяся часть

F(l- ) идет на разгрузку деталей в стыке см. (4.31) и (4.32).

Полное усилие или расчетная (суммарная) нагрузка на болт F (рисунок 4.31)

Условие нераскрытия стыка Fcm > 0. На рис. 4.31 видно, что

тогда условие нераскрытия стыка будет иметь вид Fд-F(1 – )>0 или F3 > F(1 - ). На практике рекомендуют принимать

где Кз – коэффициент запаса затяжки, тогда расчетное усилие Fр определяют по формуле:

при постоянной нагрузке Кз – (1,25-2), при переменной нагрузке Кз = (2,5 – 4).

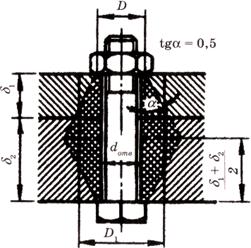

Определение податливости болта и деталей.

В простейшем случае при болтах постоянного сечения и однородных деталях (рис. 4.32)

где Еб и Ед – модули упругости материалов болта и деталей; Аб и Ад – площади сечения болта и деталей; lб – длина болта, участвующая в деформации; lд = δ1 + δ 2 – суммарная толщина деталей; приближенно lб= lд.

Рисунок 4.32 – Конусы давления

В формуле (4.36) под расчетной площадью Ад принимают площадь только той части деталей, которая участвует в деформации от затяжки болта. Условное определение этой площади в простейшем случае изображено на рисунке 4.32. Здесь полагают, что деформации от гайки и головки болта распространяются в глубь деталей по конусам с углом 30°, или tg = 0,5. Приравнивая объем этих конусов к объему эквивалентного цилиндра, находим его наружный диаметр D1 и площадь цилиндра Ад

Опыт расчетов и эксплуатации конструкций показывает, что коэффициент обычно небольшой.

При приближенных расчетах принимают:

1. Для соединений стальных и чугунных деталей, без упругих прокладок = 0,2 – 0,3.

2. Для соединений стальных и чугунных деталей с упругими прокладками (асбест, поронит, резина и др.) = 0,4 – 0,5.

3. В уточненных расчетах определяют значения д и б, а затем .

При проектировании резьбовых соединений основным правилом является: жесткие фланцы – податливые болты.

Если болт затянут предварительно, до приложения внешней нагрузки, то расчетное усилие на болт с учетом влияния кручения при затяжке

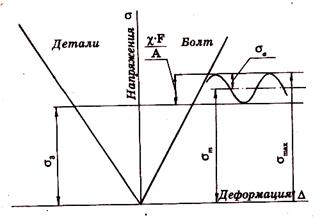

Прочность болта при переменных нагрузках. Наиболее характерным случаем действия переменных внешних нагрузок на болтовые соединения является действие нагрузок, изменяющихся от 0 до F (по отнулевому циклу).

|

| Рисунок 4.33 – Диаграмма изменения напряжений при переменной нагрузке |

Переменная нагрузка F распределяется между болтом и затянутым стыком, причем на винт приходится доля, равная (см. диаграмму на рис.

Амплитуда напряжения болта

где Аб – площадь опасного сечения болта.

где з – напряжения затяжки.

Опыт эксплуатации резьбовых соединений, подверженных действию переменных нагрузок, а также испытания соединений на усталость показывают целесообразность значительной начальной затяжки соединений для болтов из углеродистых сталей равной (0,6 – 0,7)т, а из легированных сталей – (0,4 – 0,6)т.

Затяжка увеличивает усталостную прочность болтов (так как уменьшает переменную составляющую напряжений в болтах) и соединяемых деталей (так как уменьшает микросдвиги). Следует учитывать, что напряжения затяжки при эксплуатации могут несколько снизиться вследствие обмятия микронеровностей на стыках и релаксации напряжений в болтах.

В расчетах проверяют запас прочности по амплитудам и максимальным напряжениям.

Запас прочности по амплитудам определяют как отношение предельной амплитуды (приближенно принятой равной пределу выносливости винта при симметричном цикле нагружения) ал = к действующей амплитуде напряжений :

Значения эффективного коэффициента концентрации напряжений К для метрической резьбы соединений винт–гайка из углеродистых сталей принимают равными 4 – 6, из легированных сталей с в < 130 МПа 5,5 – 7,5; большие значения принимают для винтов из более прочных материалов и термически обработанных до изготовления резьбы.

Запас прочности по максимальным напряжениям определяют приближенно как отношение предельного напряжения пр к действующему максимальному напряжению в болте . Обычно этот расчет сводится к расчету на статическую прочность, тогда пр =т и

Расчет болтов, подверженных переменной нагрузке, выполняют в форме проверочного. Значение коэффициента запаса прочности по амплитудам должно быть больше или равно 2,5, обычно па = 2,5 – 4. Значение коэффициента запаса прочности по максимальным напряжениям должно быть больше или равно 1,25.

Расчет групповых болтовых соединений сводится к определению наиболее нагруженного болта и оценке его прочности.

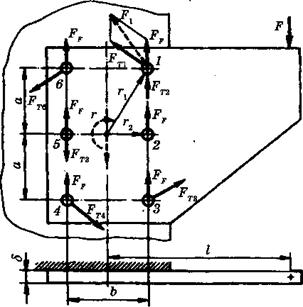

Нагрузка действует в плоскости стыка. Примером может служить крепление кронштейна (рисунок 4.34). При расчете силу F заменяем такой же силой, приложенной в центре тяжести сечения всех болтов и моментом Т = Fl. Момент и сила стремятся повернуть и сдвинуть кронштейн. Нагрузка от силы F распределяется между болтами равномерно:

Нагрузки от момента (реакции FT1, FT2, FТz) распределяются по болтам пропорционально их деформациям при повороте кронштейна. Деформации пропорциональны расстояниям болтов от центра тяжести сечения всех болтов, который считается центром поворота. Направление реакций болтов перпендикулярно радиусам r1, r2, rz. Наиболее нагруженным будет тот болт, который максимально удален от оси поворота.

Составим условие равновесия:

Следовательно:

Тогда можно определить максимальную нагрузку от момента Т

Суммарная нагрузка на каждый болт равна геометрической сумме соответствующих сил FF и FTi.

|

Рисунок 4.34 – Групповое болтовое соединение нагруженное в плоскости стыка

За расчетную принимают наибольшую из суммарных нагрузок. Сравнивая значения и направление реакций, можно сделать вывод, что для соединения, показанного на рисунке 4.34 наиболее нагруженными болтами являются 1-й и 3-й (реакции FF и FT близки по направлению).

В данной конструкции соединения болты могут быть поставлены без зазора или с зазором.

Болт поставлен без зазора. Нагрузка воспринимается непосредственно болтами, поэтому наиболее нагруженный болт рассчитывают по напряжениям среза и смятия [см. формулы (4.24) и (4.27)].

Болт поставлен с зазором. Отсутствие сдвига обеспечивается силами трения в стыке, которые образуются в результате предварительной затяжки. По найденной максимальной суммарной силе F1 определяют усилие затяжки наиболее нагруженного болта. Этим усилием затягивают все болты, а расчет выполняют на растяжение. Необходимая затяжка болтов

где К = 1,3 – 2 – коэффициент запаса затяжки; Fmax = F1 –сила, приходящаяся на наиболее нагруженный болт; f – коэффициент трения в стыке деталей (для сухих чугунных и стальных поверхностей f = 0,15 – 0,2).

Нагрузка раскрывает стык деталей. Методику решения рассмотрим на примере рисунок 4.35. Раскладываем силу F на составляющие F1 и F2. Переносим эти составляющие в центр стыка, в результате получаем действие сил F1 и F2 и момента

F1 и М раскрывают стык, a F2 сдвигает детали. Нераскрытие стыка и отсутствие сдвига обеспечивают усилием затяжки болтов Fзат . Допустим, что при действии момента М детали поворачиваются так, что стык остается плоским, тогда напряжения в стыке от М распределяются по линейному закону.

Читайте также: