Нагрев металла для ковки

Обновлено: 06.07.2024

Чтобы правильно вести процесс ковки, необходимо знать температуру начала и конца ковки каждого металла, каждой марки стали, т. е. знать режимы нагрева .

Режим нагрева металла - это порядок и способ нагрева металла, который обеспечивает температуру и скорость, необходимые для получения заготовок, пригодных для ковки и получения из них качественных поковок.

Температура ковки для различных марок сталей не одинакова и зависит от их химического состава. Чем больше углерода встали, тем ниже температура плавления и ковки .

Температура нагрева металла для ковки имеет очень важное значение, так как может влиять на качество деталей получаемых ковкой, поэтому за ней требуется постоянный контроль. Для этого в кузницах с нагревательными печами используют термопары и различные виды пирометров. При нагреве металла в горнах, как правило, можно приближенно определять температуру нагрева металлов на глаз по следующим цветам каления, при дневном освещении в тени:

Цвет нагретого металла | Температура………….. °С

Темно-коричневый (заметен в темноте)…..530 … 580

Темно-вишнево-красный……………………. 730 … 770

При охлаждении металла цвет каления изменяется в обратной последовательности .

Температура нагрева сталей в начале ковки должна быть ниже их температуры плавления на 150…200°С. При более высокой температуре может наступить явление пережога. Во время ковки металл остывает и ковать его становится затруднительно, а затем и невозможно. Поэтому ковку металла следует заканчивать с температурой на 20 … 30 °С выше допускаемой температуры ковки.

Время нагрева сталей зависит от размеров заготовок и Химического состава. С одной стороны, для уменьшения образования Окалины и увеличения производительности желательно уменьшать время нагрева. С другой, — заготовки больших размеров, а также из высокоуглеродистых и высоколегированных сталей следует нагревать постепенно и даже ступенчато.

2. Дефекты при нагреве и меры их предупреждения

При нагреве заготовок в них могут появиться следующие дефекты:

- окалинообразование или угар,

- недогрев металла,

- перегревмстальной заготовки,

Окалинообразование или угар получается в результате образования оксидов железа на поверхности заготовки яри ее нагреве. Образование окалины обычно называют угаром металла.

Окалина — это хрупкое и непрочное вещество с содержанием до 30% железа. Угар стали, в результате образования окалины, может достигать 4 … 5% от массы заготовки за один нагрев в горнах и несколько меньше (до 3%) в нагревательных печах. Если учесть, что при ковке заготовку приходится нагревать несколько раз (иногда до шести), то станет ясно, какое большое количество металла идет в отходы в результате угара металла.

Количество образующейся окалины зависит от скорости и температуры нагрева метелла, формы заготовки, химического состава стали, вида топлива, пламени и других факторов.

Обезуглероживание происходит одновременно с окислением железа и выражается в том, что при нагреве стали углерод, содержащийся в ее верхних слоях, выгорает и сталь становится более мягкой. Значит химический состав стали изменится и не будет соответствовать той марке, из которой должна быть изготовлена деталь. При уменьшении содержания углерода уменьшается прочность и твердость стали, ухудшается способность ее закаливаться. Глубина обезуглероженного слоя может достигать 2 … 4 мм, поэтому обезуглероживание опасно и для мелких поковок, имеющих небольшие припуски и для поковок, которые после механической обработки подвергаются закалке. Низкоуглеродистая сталь может не закалиться.

Процесс обезуглероживания начинается при температуре 800 … 850 °С. Интенсивность обезуглероживания зависит от содержания углерода в стали.

Чем больше углерода, тем медленнее идет обезуглероживание .

Недогрев — это такой нагрев металла, при котором заготовка нагрелась неравномерно по сечению или участкам длины. Очевидно, что такую заготовку нельзя вынимать из горна или печи и ковать. Если заготовка с одной стороны имеет белый цвет каления, а с другой еще желтый или красный, то из нее будет затруднительно получить поковку требуемой формы. Недогрев заготовок по толщине нельзя обнаружить по цвету каления. Поэтому необходимо знать расчетную или опытную нормативную величину продолжительности нагрева различных по сечению заготовок и строго ее придерживаться. Недогрев может появляться при плохом тепловом режиме.

Перегрев нельзя обнаружить по внешнему виду нагретой заготовки и даже в процессе ее ковки. Деталь, изготовленная из перегретого металла, быстро ломается, так как перегретый металл имеет крупнозернистую структуру и поэтому не прочен. Сильно перегретая заготовка иногда разрушается уже при ковке — в углах появляются трещины. Для предотвращения перегрева не следует допускать выдержки заготовки в горне или печи при высокой температуре больше, чем рекомендуется расчетами или нормативами.

Пережог является опасным дефектом нагрева металла. Явление пережога объясняется следующим образом. При температуре выше 1250 … 1300 °С зерна металла становятся очень крупными, а связь между ними настолько ослабевает, что начинает проникать кислород и сталь при действии на нее небольших сил разрушается. Пережженную сталь необходимо отправлять на переплавку.

Пережог можно обнаружить по внешнему виду нагреваемого металла. Поверхность металла при пережоге имеет ослепительно белый искрящийся цвет. При передвижении пережженной заготовки от нее отлетают ярко-белые искры.

Трещины и раскалывание поковок являются дефектами нагрева металла. Наиболее часто поковки с такими дефектами получают из легированных и инструментальных сталей вследствие несоблюдения режимов нагрева их и продолжения ковки с температурой ниже температуры окончания ковки.

3. Изменения, происходящие в металлах при нагреве и ковке

Пластичность стали увеличивается при нагреве, т. е. когда в ней начинаются внутренние превращения, состоящие в укрупнении зерен и ослаблении связей между ними. Поэтому прочность стали уменьшается, она становится мягкой и пластичной. Это позволяет с меньшими усилиями деформировать металлы.

Зернистое строение металла изменяется в зависимости от температуры и скорости деформирования его. Соответственно этим воздействием на металл изменяется и прочность его.

Износостойкость стальной заготовки. Чем быстрее будет проходить процесс деформации металла от начала ковки до конца ковки, тем металл будет прочнее, следовательно, ковку горячего металла рекомендуется проводить как можно быстрее и сильными ударами, потому что при ковке сильно нагретого металла слабыми ударами в конце ковки он получается – с крупнозернистым строением и поковка будет не прочной. Если требуется небольшая деформация металла, то перед ковкой его можно нагревать несколько ниже температуры начала ковки, имея в виду, что ковка будет закончена до наступления критической температуры (723 °С).

При продолжении ковки ниже критической температуры зерна пластически деформируются (вытягиваются) и остаются в напряженном состоянии, потому что при низкой температуре они уже не успевают переформироваться в более мелкие зерна. После этого металл утрачивает пластичность и становится более прочным, твердым и хрупким.

Упрочнение металла под действием пластической деформации называется Наклепом или Нагартовкой . Наклеп не желателен, так как при этом, кроме хрупкости, резко уменьшается свойство металла обрабатываться резанием.

Ковка металла в домашних условиях- часть 2. Нагрев металла для ковки и топливо для кузницы

Ковка металла в домашних условиях настоящее искусство для домашнего мастера, сравнимое с искусством художника, упражняться и совершенствоваться в котором можно бесконечно. Прежде всего вам необходимо будет обзавестись необходимым инструментом для кузнечного дела и оборудовать специальное место под кузницу, или даже сделать кузницу стационарно. Однако даже если у вас имеется сама кузня и все необходимые приспособления для кузницы, кузнечное дело требует еще и дополнительных знаний касательно всего технологического процесса ковки.

Нагрев заготовок для ковки в домашних условиях

Нагрев заготовки — одна из самых важных и ответственных операций в технологическом процессе ковки. От того насколько правильно Вы подберете температуру для ковки, будет зависеть качество всего изделия. Ковать заготовку можно только после нагрева ее до «ковочной температуры» — оптимальной температуры для каждого металла, при которой у него снижается сопротивляемость деформации и повышается пластичность. «Ковочная температура» представляет собой определенный интервал температур, и для каждого металла, в зависимости от его структуры и химического состава, будет различаться.

Подбор температурного режима для ковки металла в домашних условиях.

Необходимо помнить, что в случае если мы нагреваем заготовку из углеродистой стали, углерод из верхнего слоя, под действием температуры будет выгорать. Глубина выгорания углерода в таком случае составляет примерно от 2 до 4 мм, что соответственно ведет к уменьшению показателей твердости будущего изделия, а так же к снижению прочности и закаливаемости стали.

Перед началом ковки, кузнец должен убедиться что вся заготовка прогрелась равномерно, и соответственно имеет одинаковые свойства по пластичности и устойчивости к деформации, по всей своей площади.

В зависимости от конкретной марки стали определяется свой температурный интервал для ковки изделия. Другими словами имеются достаточно четко определенные температуры, необходимые для начала процесса ковки (Тн) и для его окончания (Тк).

Ошибки при ковке метала в домашних условиях

Если же заготовку нагреть ниже температуры необходимой для начала процесса ковки (Тн), то при ее обработке очень велика вероятность образования трещин, в следствии недостаточной пластичности металла.

Знаменитая дедовская пословица «Куй железо пока горячо», как нельзя точно дает понять важность момента достижения заготовкой необходимой температуры. Другими словами, производить процесс ковки в домашних условиях, необходимо строго в определенном температурном интервале от Тн до Тк. (на диаграмме приведен в виде заштрихованной области для состояния железо-углерод). В случае если Вы не знаете марку стали с которой придется работать, ее легко можно определить проверив «на искру» и сверившись с табл. 1-3. При ковке в домашних условиях температуру заготовки можно определять по цвету каления и побежалости металла.

Топливо для ковки металла в домашних условиях.

Для домашнего умельца, выполняющего все работы своими руками, наилучшим вариантом топлива будет каменный уголь. Очень хорошо для нагрева заготовок в домашних условиях использовать уголь размером с грецкий орех, черного цвета и блестящий. Достаточно часто в качестве топлива используют кокс, имеющий достаточно высокую температуру горения. Дрова лиственных пород деревьев также можно использовать в качестве топлива для нагрева заготовки. Но все же наиболее доступным и применяемым топливом при ковке в домашних условиях остается древесный уголь.

Создание кузни своими руками дело более простое, чем может показаться вначале.

Как сделать горн, для ковки металла в домашних условиях.

Кухонная мебель, широкий выбор и ассортимент.

Холодная ковка своими руками-занятие для тех, кто желает создавать прекрасное.

САТ-1 не занимающий много места, уникальный для России, аппарат для сварки.

Нагревательные устройства кузнечного производства

1.1. Явления, происходящие в металле при нагреве 3

1.2. Режимы нагрева металла под ковку и штамповку и температурный интервал ковки и штамповки 9

1.3. Охлаждение поковок 14

1.4. Расчет продолжительности нагрева заготовок 14

2. Классификация способов нагрева. 15

3. Индукционный нагрев 17

3.1. Физические основы индукционного нагрева 17

3.2. Преимущества и недостатки индукционного нагрева 20

3.3. Устройство индукционной установки и основные виды индукционных нагревательных установок 21

3.4. Виды индукторов 22

3.5. Разновидности режимов нагрева 24

3.5.1. Обычный индукционный нагрев 24

3.5.2. Ускоренный изотермический нагрев 24

3.5.3. Нагрев токами промышленной частоты 25

3.5.4. Двухчастотный нагрев. 25

3.5.5. Безокислительный и малоокислительный индукционный нагрев 26

3.5.6. Пламенно-индукционный нагрев 27 3.6 Расчет индуктора 28

3.7. Оборудование, применяемое для индукционного нагрева 32

3.7.1 Индуктор для нагрева цилиндрических заготовок 35

3.7.2 Индукционные нагреватели для концов мерных заготовок 37

3.8 Измерение температуры при индукционном нагреве 38

3.10 Требования, предъявляемые к футеровке индукторов 39

4. Электроконтактный нагрев 41

4.1. Сущность электроконтактного нагрева 42

4.2 КПД установки для электроконтактного нагрева 44

4.3. Основные схемы нагрева в электроконтактных установках 45

4.4. Контактное давление и распределение температуры в заготовке 46

4.5. Определение времени нагрева заготовок 46

4.6. Устройство однопозиционной электроконтактной установки К-16 47

4.7. Преимущества и недостатки электроконтактного нагрева 47

5. Нагрев металла в электрических печах сопротивления 48

5.1. Особенности нагрева металла в электрических печах 49 107 сопротивления

5.2. Нагревательные элементы 49

5.3. Краткая характеристика электропечи сопротивления с карбидокремниевыми нагревателями 51

5.3.1. Электропечь камерная с карбидокремниевыми нагревателями 51

5.3.2. Камерная печь с выдвижным подом 55

5.3.3. Шахтная электрическая печь сопротивления 56

5.4. Электрические печи сопротивления непрерывного действия 56

5.4.1. Рольганговая электрическая печь сопротивления 58

5.4.2. Карусельная печь сопротивления 59

5.5 Области применения, преимущества и недостатки 59

5.6. Расчет электрической печи сопротивления 61

6. Нагрев стальных заготовок в соляных ваннах 63

6.1. Краткая характеристика соляных электрованн 65

7. Пламенный нагрев 66

7.1. Топливо. Признаки топлива и его состав. 66

7.2. Теплота сгорания топлива 68

7.3. Природное газообразное топливо 69

7.4. Искусственные горючие газы 70

7.5. Сжигание топлива 71

7.5.1. Сущность процесса горения 71

7.5.2. Расчет потребного количество воздуха, состава и количества продуктов горения 73

7.5.3. Устройство для сжигания воздуха 76

7.6. Температура горения 78

8. Движение газов в печах 80

8.1. Характер движения газов 80

8.1.2. Движение газа в рабочем пространстве печи. Свободное и вынужденное движение газов 81

8.2. Приложение закона Бернулли к решению задач, относящихся к работе печей 83

8.3. Понятие о рециркуляции газов 85

8.4. Отвод дымовых газов 86

8.4.1. Рекуператоры и регенераторы 87

9. Классификация пламенных нагревательных устройств 90

9.1. Конструкция камерной печи 90

9.2. Конструкция методической печи 91

9.3. Недостатки пламенного нагрева 91

10. Теплопередача в печах 91

10.1. Три способа передачи теплоты 91

10.2. Количество теплоты, передаваемое конвекцией 92 108

10.3. Основы теплопередачи излучением 93

10.3.1 Лучистый теплообмен между телами 95

10.3.2. Излучение газов 97

10.4. Передача теплоты теплопроводностью 98

10.5. Теплопередача в рабочем пространстве печи 98

Нагревательные печи кузнечно-штамповочных цехов

Нагревательная печь – это технологический энергетический агрегат, в котором в результате горения топлива или преобразования электрической энергии выделяется теплота, используемая для тепловой обработки металлов. Печи должны удовлетворять ряду основных требований, к которым относятся: обеспечение высокой производительности при заданных технологических условиях нагрева (температуре, перепаде температур по сечению заготовки и пространству печи); минимальный удельный расход топлива; возможность регулирования производительности; нагрев различных сортаментов; наличие механизации процессов загрузки и выгрузки; простота и безопасность эксплуатации и обслуживания; возможность автоматического управления процессами нагрева.

В кузнечных цехах используют большое разнообразие печей, что позволяет их классифицировать по технологическим, конструктивным и иным признакам. По технологическим признакам печи подразделяются на прокатные, кузнечные (для нагрева металла под ковку и штамповку) и термические. По конструктивным особенностям различают кузнечные горны, наочковые, щелевые, камерные, методические, полуметодические, карусельные и др. В кузнечных цехах массового и крупносерийного производств большое распространение получили печи, имеющие высокую производительность: методические, полуметодические и карусельные. В проходных печах (методических и карусельных) загрузка и выгрузка заготовок осуществляются непрерывно.

В цехах с индивидуальным и мелкосерийным производством, к каким относятся кузнечные цеха авиамоторостроительных предприятий, используют камерные и щелевые печи; в небольших кузницах – кузнечные горны и очковые печи. В камерных печах загрузка и выгрузка заготовок осуществляется через одно и то же окно, заготовки в процессе нагрева остаются неподвижными. Для нагрева цветных металлов и сплавов в кузнечных цехах авиационного производства применяют камерные электропечи, позволяющие выполнять процесс нагрева в защитных атмосферах.

По виду энергоносителя печи подразделяют на пламенные и электрические, а первые, в свою очередь, делят на газовые и мазутные. Иногда пламенные печи классифицируют по способу утилизации теплоты отходящих газов: рекуперативные и регенеративные.

Более общим признаком классификации печей служит температурный режим, в соответствии с которым все нагревательные печи подразделяют на три класса: с постоянной температурой рабочего пространства; с его переменной температурой и проходные печи. Для первого класса печей характерен одноступенчатый режим нагрева, для второго – многоступенчатый. В проходных печах могут быть реализованы как одно-, так и многоступенчатые режимы нагрева.

В зависимости от максимальной рабочей температуры камерные электропечи также можно подразделить на: низкотемпературные, с температурой рабочего пространства 650…700 °С (сушильные, отпускные, для нагрева цветных металлов и сплавов под горячую обработку давлением). В этих печах значительная часть теплоты заготовки передается конвекцией.

К среднетемпературным относятся печи с температурой рабочего пространства 700…1250 °С. В этих печах основной вид теплоотдачи происходит излучением. Печи с рабочей температурой >1250 °С относят к высокотемпературным.

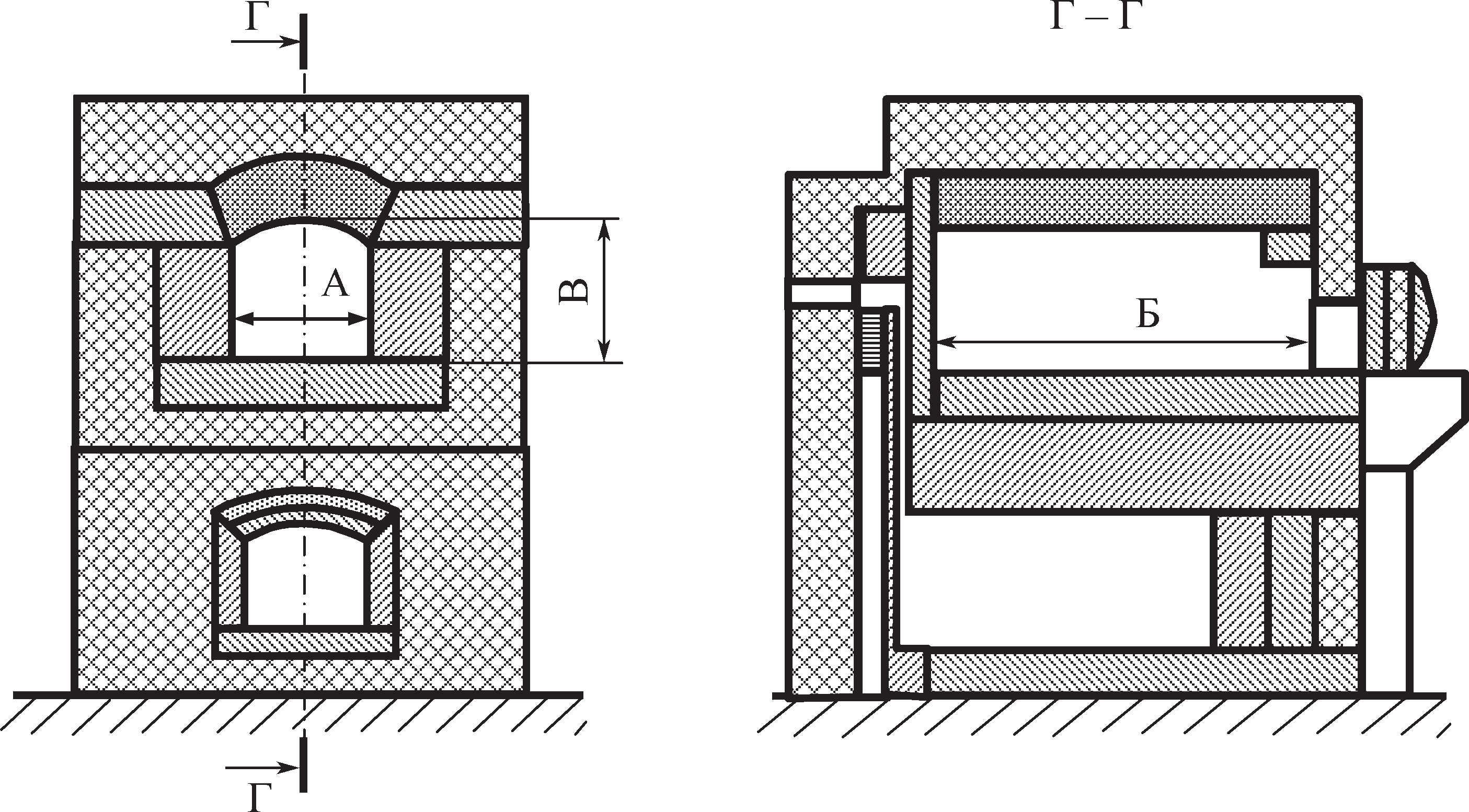

Газовые камерные печи с постоянной температурой рабочего пространства предназначены для нагрева заготовок под высадку и штамповку массой до нескольких килограммов. Они имеют мощность в диапазоне 100…150 кВт, обладают высокой производительностью, но отличаются низким коэффициентом полезного действия (КПД), не превышающим 15 %. Рабочее пространство камерной печи характеризуется размерами: длиной А, шириной Б, высотой В. Номенклатурный ряд камерных печей представлен ниже:

На рис. 8 приведена схема камерной нагревательной печи.

Камерные щелевые печи используют для нагрева концов прутковых заготовок под ковку, штамповку, высадку и другие кузнечные операции. Схема камерной щелевой печи приведена на рис. 9. Применяется большой ряд типоразмеров рабочего пространства этих печей.

Рис. 8. Схема камерной нагревательной печи

Рис. 9. Схема камерной щелевой печи

Номенклатурный ряд размеров рабочей зоны щелевых печей

Производительность печей при нагреве углеродистых и низколегированных сталей составляет ~400 кг/(м 2 ч). При нагреве легированных сталей она снижается в 2 раза.

Расход топлива: мазут 110…125 кг/т; природный газ 130…150 м 3 /т. При нагреве легированных сталей расход увеличивается вдвое.

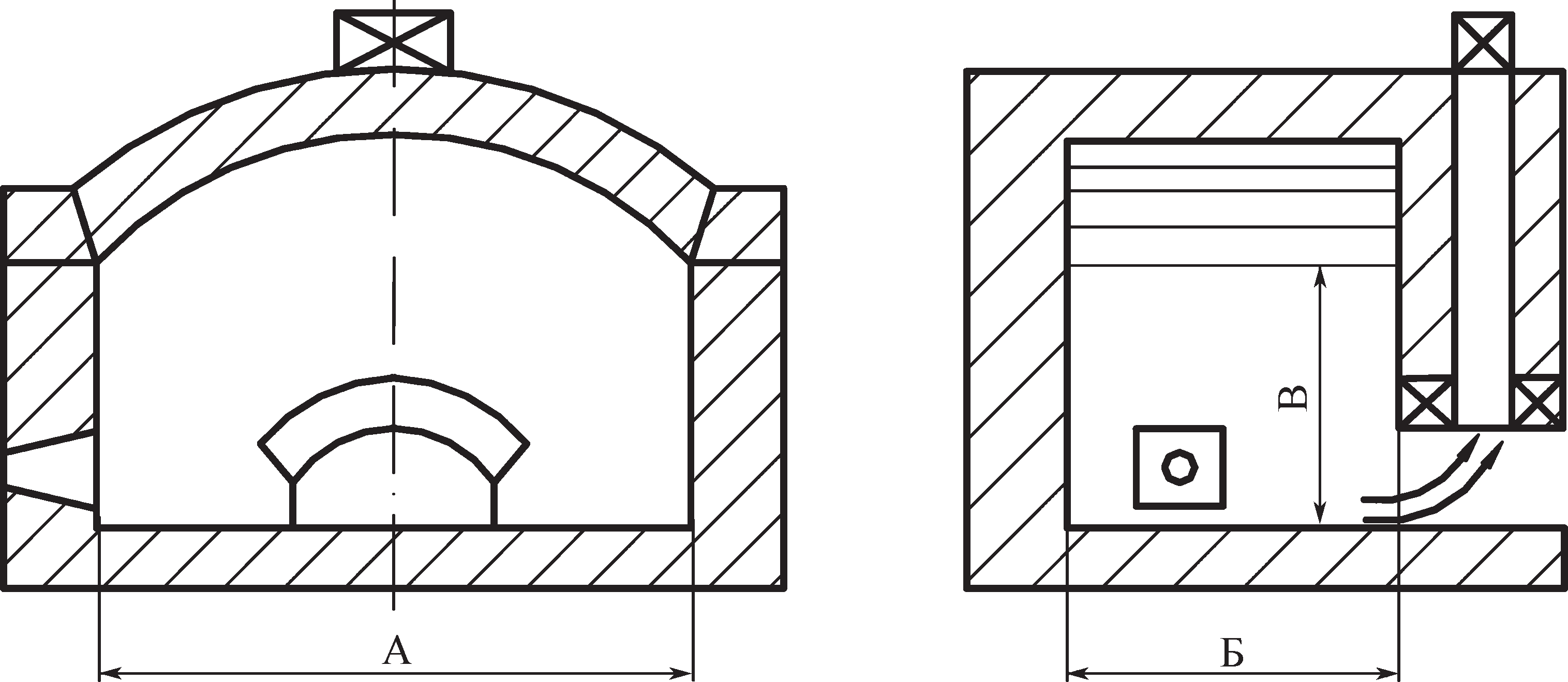

Рис. 10. Схема печи с вращающимся подом: 1 – под печи; 2 – каналы; 3 – рекуператор; 4 – пятовый упорный подшипник; 5 – водяной затвор; 6 – механизм вращения печи

Камерные печи с вращающимся подом (рис. 10) обычно используют для нагрева под ковку, штамповку заготовок небольшой массы. В данных печах удается получить высокую равномерность прогрева заготовок вследствие хорошего их промывания печными газами.

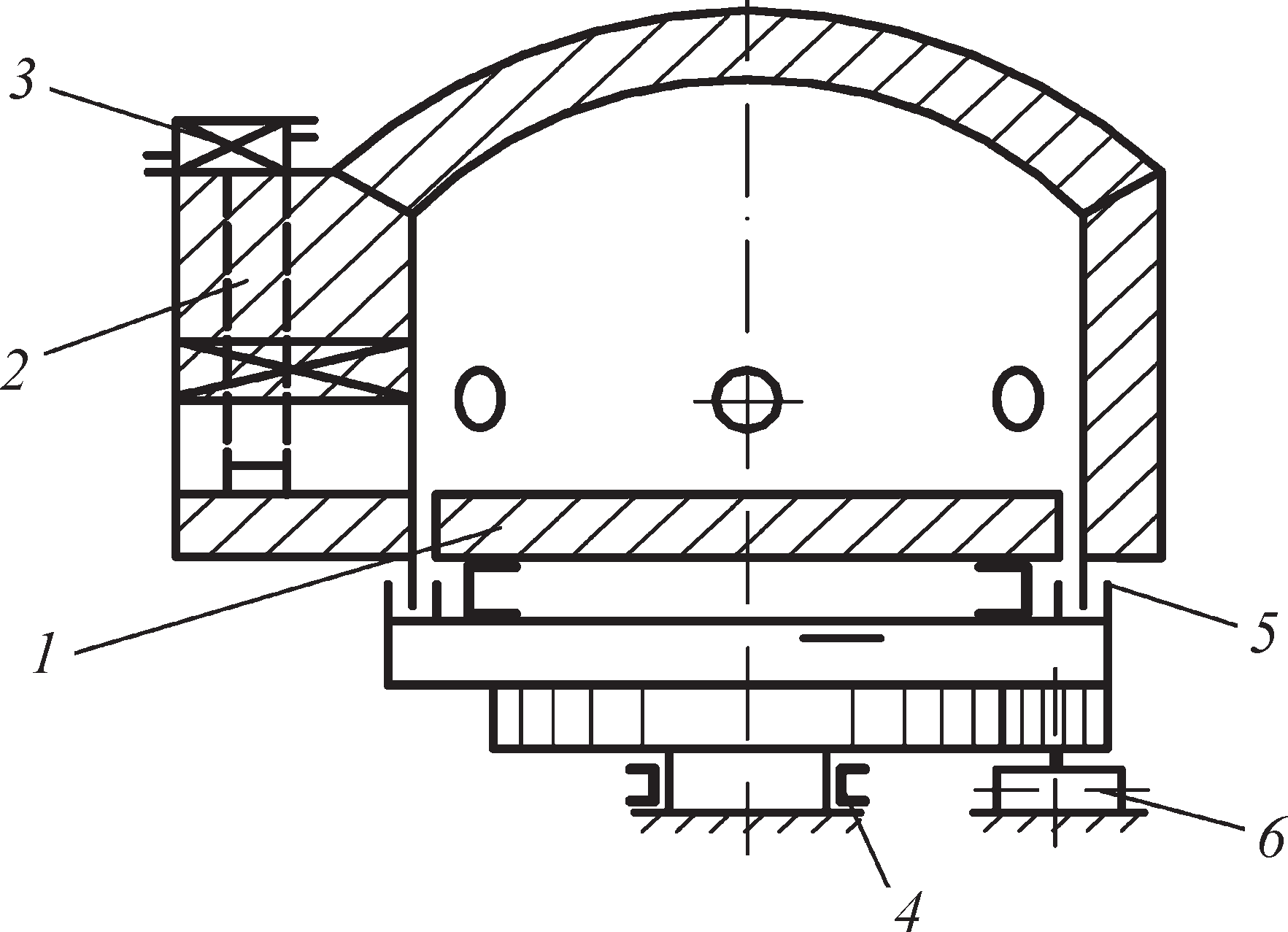

Рис. 11. Схема трехзонной методической печи: 1 – заготовки; 2 – толкатель; 3 – под печи; 4 – горелки; 5 – окно извлечения нагретых заготовок

Традиционно печи имеют шесть горелок, создающих равномерное температурное поле.

Для кузнечных цехов массового и крупносерийного производств целесообразно применение механизированных методических печей. На рис. 11 приведена схема трехзонной методической печи.

Рабочее пространство методической печи имеет вытянутую форму и включает в себя три (иногда две – полуметодические) зоны с различной температурой: I – зона подогрева (методическая) с температурой нагрева 600…800 °С, II – зона максимального нагрева (1250…1350 °С), III – зона выдержки (томильная)

Заготовки 1 проталкиваются толкателем 2 и, перемещаясь по поду 3 печи, последовательно проходят все три зоны нагрева. Горячий газ от горелок 4 подается навстречу движущимся заготовкам, которые извлекаются из печи через окно 5.

Благодаря встречному движению газов, имеющих высокую температуру, и нагреваемых заготовок температура уходящих газов используется более рационально, чем в обычных камерных печах, потери теплоты ниже, а коэффициент полезного действия выше и достигает 40…60 %.

Трехзонные методические печи позволяют нагревать заготовки толщиной (диаметром) > 100 мм. Их применение позволяет выровнять температуру нагрева заготовки по всему ее объему путем выдержки в томильной зоне.

В табл. 1 рассмотрены основные типы пламенных печей, применяемых в кузнечных цехах для нагрева заготовок под ковку и штамповку.

Камерные и карусельные электрические нагревательные печи сопротивления получили широкое распространение в кузнечно-штамповочных цехах авиационного производства для нагрева высоколегированных сталей, никелевых, титановых и алюминиевых сплавов. Камерные электропечи дают возможность получить любой

Таблица 1. Типы пламенных печей для нагрева заготовок под ковку и штамповку

температурный режим с обеспечением его автоматического регулирования. Электрическая энергия в печах сопротивления преобразуется в тепловую с помощью нагревательных элементов, изготавливаемых из материалов с высоким электрическим сопротивлением.

Как уже отмечалось, печи сопротивления подразделяют на низко-, средне- и высокотемпературные. В низкотемпературных печах основной теплообмен осуществляется путем конвекции, поэтому в них организуют искусственную циркуляцию печной атмосферы печными вентиляторами. В средне- и высокотемпературных печах основной теплообмен выполняется посредством излучения. Электронагреватели печей сопротивления изготавливают в зависимости от рабочей температуры из различных материалов. Материалы, применяемые для изготовления нагревателей, и их рабочие температуры приведены ниже.

Материалы нагревателей и рабочие температуры, С

Металлокерамический материал — До 1600

Дисилицид молибдена (MoSi2) — 1400…1450

Карбидокремниевые (корундовые SiC) — 1450…1500

Модели низко- и среднетемпературных камерных печей, выпускаемые отечественной промышленностью, приведены в табл. 2 и 3.

В качестве примера ниже представлена структура условного обозначения камерной электропечи модели СНО-3.4.3/6: С — нагрев сопротивлением; Н — камерная;

Таблица 2. Перечень выпускаемых низкотемпературных камерных печей

Таблица 3. Перечень выпускаемых промышленностью среднетемпературных камерных печей

О — среда в рабочем пространстве — окислительная (воздушная) (если вместо О стоит З, то в рабочем пространстве — защитная атмосфера); 4 — длина рабочего пространства в дециметрах; 3 — высота рабочего пространства в дециметрах; 6 — номинальная температура, сотни °С.

Некоторые технические характеристики выпускаемых промышленностью карусельных электропечей сопротивления приведены в табл. 4.

Таблица 4. Технические характеристики карусельных электропечей сопротивления с номинальной температурой нагрева 1100 °С

Нагрев металла под ковку и штамповку

Процесс нагрева металла под ковку и штамповку должен обеспечивать: достижение требуемой температуры слитка или заготовки, достаточно равномерно распределенной по сечению, минимальное окисление и обезуглероживание поверхности, сохранение целостности нагреваемого металла т. е. отсутствие микро- и макротрещины. Чем выше скорость нагрева (т. е. чем меньше его продолжительность), тем меньше окисление и обезуглероживание поверхности и тем экономичнее (рентабельнее) нагрев.

Однако при чрезмерно быстром нагреве, в результате значительного температурного градиента по сечению слитка или заготовки в металле могут возникать термические напряжения, которые в некоторых случаях приводят к образованию микро- и макротрещин. Поэтому различают технически возможную и допускаемую скорости нагрева.

Технически возможная скорость нагрева при прочих равных условиях зависит от температуры печи, точнее от температурного напора, т. е. от разности между температурой печи и средней температурой поверхности заготовки. Температура печи и конечная разность температур печи и нагрева заготовки являются основными факторами, при помощи которых можно регулировать скорость нагрева.

Время нагрева кованых и катаных кузнечных заготовок из углеродистой и конструкционной стали при разной температуре рабочего пространства печи приведено в табл. 5 , а время нагрева подогретых до 700° С заготовок в печи с температурой 1300° С - в табл. 6 .

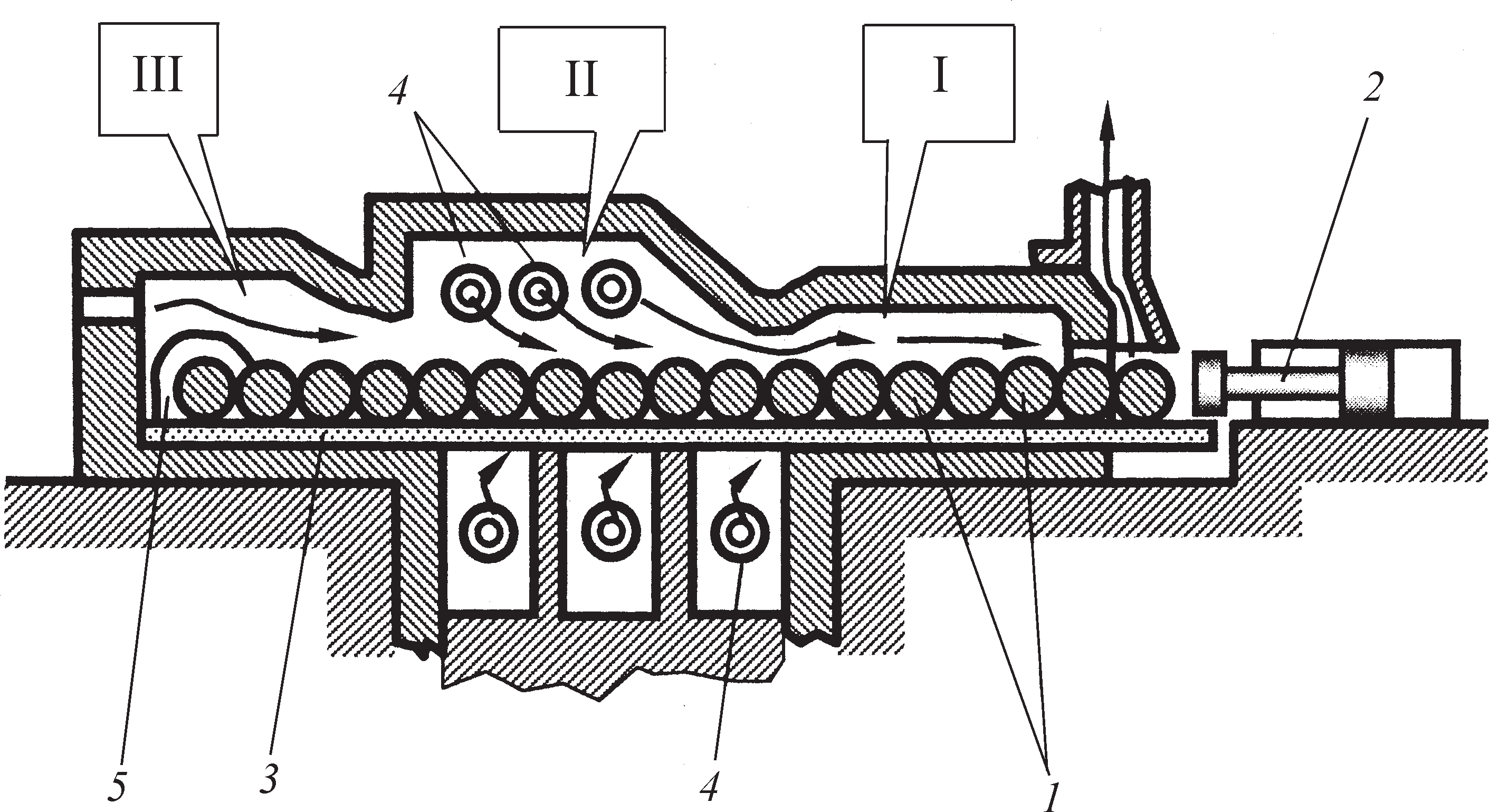

В зависимости от формы поперечного сечения (цилиндр, квадрат) нагреваемых заготовок и расположения их на поду печи, время нагрева будет различным ( рис. 2 ).

Рис. 2. Значение коэффициента К, учитывающего влияние взаимного расположения заготовок на поду печи во время нагрева (по данным ЦНИИТМАШ)

Нагрев заготовок и слитков с размером сечения (диаметр или сторона квадрата) более 200 мм приходится обычно вести не с технически возможной, а с допускаемой скоростью, которая обуславливается величиной термических напряжений и механическими свойствами (пластичностью) нагреваемого металла.

Величина термических напряжений будет тем выше, чем больше температурный градиент по сечению заготовки, а последний возрастает с увеличением температурного напора и размера сечения нагреваемого тела, а также с уменьшением температуропроводимости металла. Поэтому допустимую скорость нагрева можно считать прямо пропорциональной температуропроводности и обратно пропорциональной квадрату толщины заготовки, коэффициенту линейного расширения и модулю упругости.

При высоких температурах, когда металл обладает достаточной пластичностью, термические напряжения не могут вызвать нарушений сплошности. Поэтому понятие о допустимой скорости нагрева относится в основном к первому периоду нагрева, т. е. к нагреву в интервале температур 20-550° С (для углеродистой стали).

Характерный режим нагрева крупных слитков приведен на рис.3 .

Рис. 3. Схема температурного режима нагрева крупных слитков: t 1 - температура печи при посадке слитка; t 2 - температура печи в конце 1-го периода нагрева; t 3 - температура печи в конце 2-го периода, t 4 - температура в конце выдержки; τ 1 - время выдержки при температуре посадки слитка; τ 2 - время первого подъема температуры печи; τ 3 - время промежуточной выдержки; τ 4 - время второго подъема температуры печи; τ 5 - время выдержки при ковочной температуре

Более мелкие слитки и заготовки нагревают и по несколько упращенному режиму: выдержка при температуре посадки, нагрев с определенной скоростью до ковочной температуры и выдержка при ковочной температуре.

В табл. 7-12 приведено время нагрева заготовок и слитков из углеродистой, легированной и высоколегированной сталей.

При определении продолжительности нагрева заготовок и слитков в методических и полуметодических печах можно пользоваться формулой, предложенной Ю. М. Чижиковым

где D - диаметр или меньшая сторона сечения нагреваемого тела в см; К - коэффициент; для углеродистых сталей К =0,1÷0,15; для легированный конструкционных К =0,15÷0,2; для высоколегированных и инструментальных К =0,3÷0,4.

Читайте также: