Нагрев металла током высокой частоты

Обновлено: 05.10.2024

По утверждению Теслы, год, проведенный им в Питсбурге, был потерян для исследовательских работ в области многофазных токов. Возможно, что это утверждение близко к истине, но возможно и то, что именно этот год стал началом дальнейших творческих успехов изобретателя. Дискуссия с инженерами завода Вестингауза не прошла бесследно. Обоснование предложенной им частоты переменного тока в 60 периодов требовало более тщательного анализа экономической эффективности применения как меньших, так и более высоких частот. Научная добросовестность Теслы не позволяла ему оставить этот вопрос без тщательной проверки.

Возвратившись в 1889 году из Европы, он принялся за конструирование генератора переменного тока большой частоты и вскоре создал машину, статор которой состоял из 348 магнитных полюсов. Этот генератор давал возможность получать переменный ток с частотой в 10 тысяч периодов в секунду (10 кГц). Вскоре ему удалось создать и еще более высокочастотный генератор и начать изучение различных явлений при частоте 20 тысяч периодов в секунду.

Исследования показали, что по мере увеличения частоты переменного тока можно значительно уменьшить объем железа в электромагнитных электродвигателях, а начиная с определенной частоты, можно создавать электромагниты, состоящие из одних только обмоток, вообще без железа в катушках. Двигатели, созданные из таких электромагнитов без железа, были бы чрезвычайно легкими, но во многих других отношениях неэкономичны, и уменьшение затрат металла не окупалось бы из-за значительного увеличения потребления электроэнергии.

Исследуя широкий диапазон частот переменного тока первоначально в пределах, которые могли бы быть применены в многофазной системе (25-200 периодов в секунду), Тесла вскоре перешел к изучению свойств и возможностей практического использования токов повышенных (10-20 тысяч периодов в секунду) и высоких (20-100 тысяч периодов в секунду) частот. Для получения значительно большего числа периодов и значительно более высоких напряжений, чем это могло быть достигнуто созданными им генераторами токов высокой частоты, необходимо было найти и опереться на иные принципы. Хорошо знакомый с мировой литературой по электрофизике и электротехнике, Тесла изучил работу знаменитого американского физика Джозефа Генри, высказавшего еще в 1842 году предположение, что при некоторых электрических разрядах (в том числе и разряде лейденской банки) имеются не только "главные разряды", но и встречные, причем каждый последующий несколько слабее предыдущего. Так было впервые замечено существование затухающего двухстороннего электрического разряда.

Тесла знал и о том, что спустя одиннадцать лет после Генри английский физик лорд Кельвин экспериментально доказал, что электрический разряд конденсатора есть процесс двухсторонний, продолжающийся до тех пор, пока энергия его не будет израсходована на преодоление сопротивления среды. Частота этого двухстороннего процесса достигает 100 миллионов колебаний в секунду. Искра между шариками разрядника, кажущаяся однородной, в действительности состоит из нескольких миллионов искр, проходящих в короткий промежуток времени в обе стороны.

Кельвин дал математическое выражение процесса двухстороннего разряда конденсатора. Позднее Феддерсон, Шиллер, Кирхгоф, Гельмгольц и другие исследователи не только проверили правильность этого математического выражения, но и значительно дополнили теорию электрического разряда. Знаком был Тесла и с работами Антона Обербанка, наблюдавшего явление электрического резонанса, то есть процесс резкого возрастания амплитуды (размаха) колебаний при приближении частоты внешнего колебания к частоте собственные внутренних колебаний системы.

Хорошо известны были ему и опыты Герца и Лоджа, занимавшихся изучением электромагнитных волн. Особенно большое впечатление на Теслу произвели эксперименты Генриха Герца, подтвердившие теоретические предположения Джемса К. Максвелла о волновой природе электромагнитных явлений. Надо заметить, что в работах Герца Тесла впервые нашел указание на явление так называемых "стоячих электромагнитных волн", то есть волн, накладывающихся одна на другую так, что они в одних местах усиливают друг друга, создавая "пучности", а в других уменьшают до нуля, создавая "узлы".

Зная все это, Никола Тесла в 1891 году закончил конструирование прибора, сыгравшего исключительную роль в дальнейшем развитии самых различных отраслей электротехники и особенно радиотехники. Для создания токов высокой частоты и высокого напряжения он решил воспользоваться известным свойством резонанса, то есть явлением резкого возрастания амплитуды собственных колебаний какой-либо системы (механической или электрической) при наложении на них внешних колебаний с той же частотой. На основании этого известного явления Тесла создал свой резонансный трансформатор.

Действие резонансного трансформатора основано на настройке в резонанс его первичного и вторичного контуров. Первичный контур, содержащий как конденсатор, так и индукционную катушку, позволяет получить переменные токи весьма высокого напряжения с частотами в несколько миллионов периодов в секунду. Искра между шариками разрядника вызывает быстрые изменения магнитного поля вокруг первичной катушки вибратора. Эти изменения магнитного поля вызывают возникновение соответствующего высокого напряжения в обмотке вторичной катушки, состоящей из большого числа витков тонкой проволоки, причем частота переменного тока в ней соответственно количеству искровых разрядов достигает нескольких миллионов перемен в секунду.

Наибольшей величины частота достигает в момент, когда периоды первичной и вторичной цепи совпадают, то есть когда наблюдается явление резонанса в этих цепях.

Тесла разработал очень простые методы автоматической зарядки конденсатора от источника тока низкого напряжения и разрядки его через трансформатор с воздушным сердечником. Теоретические расчеты изобретателя показали, что даже при самых незначительных величинах емкости и индукции в созданном им резонансном трансформаторе при соответствующей настройке можно получить путем резонанса весьма высокие напряжения и частоты.

Открытые им в 1890 году принципы электрической настройки резонансного трансформатора и возможность изменять емкость для изменения длины волны электромагнитных колебаний, создаваемых трансформатором, стали одним из наиболее важных оснований радиотехники, а мысли Теслы об огромной роли конденсатора и вообще емкости и самоиндукции в развитии электротехники оправдались.

При создании резонансного трансформатора пришлось решить еще одну практическую задачу: найти изоляцию для катушек сверхвысокого напряжения. Тесла занялся вопросами теории пробоя изоляции и на основании этой теории нашел лучший способ изолировать витки катушек - погружать их в парафиновое, льняное или минеральное масло, называемое теперь трансформаторным. Позднее Тесла еще раз возвратился к разработке вопросов электрической изоляции и сделал весьма важные выводы из своей теории.

Едва начав опыты с токами высокой частоты, Никола Тесла ясно представил себе огромные перспективы, открывавшиеся перед человечеством при широком использовании токов высокой частоты. Направление работ Теслы свидетельствует о необычайно разносторонних выводах, которые он сделал из своего открытия.

Прежде всего, он пришел к убеждению, что электромагнитные волны играют исключительно важную роль в большинстве явлений природы. Взаимодействуя друг с другом, они либо усиливаются, либо ослабляются, либо вызывают новые явления, происхождение которых мы иногда приписываем совершенно другим причинам. Но не только электромагнитные излучения играют огромную роль в самых различных явлениях природы. Тесла интуицией большого ученого понял значение различных излучений еще до замечательных открытий радиоактивных элементов. Когда позднее, в 1896 году, Анри Беккерель, а затем Пьер и Мария Кюри открыли это явление, Тесла нашел в этом подтверждение своих предвидений, высказанных им еще в 1890 году.

Огромное значение переменных токов в развитии промышленности, получившей, наконец, необходимый ей электродвигатель, стало ясно Николе Тесле при первом же знакомстве с преимуществами трехфазного тока, требующего для его передачи всего лишь три провода. Для Теслы уже в то время было несомненно, что должен быть открыт способ передачи электроэнергии и вовсе без проводов, с помощью электромагнитных волн. Эта проблема привлекла внимание Теслы, стала предметом его занятий еще в конце 1889 года.

Однако практическое применение токов высокой частоты для самых разнообразных целей требовало изучения на первый взгляд самых различных, не связанных между собой вопросов. Эти-то эксперименты в широком масштабе и начал проводить в своей лаборатории Никола Тесла.

Начав систематические опыты с токами высокой частоты и высокого напряжения, Тесла должен был прежде всего разработать меры защиты от опасности поражения электрическим током. Эта частная, вспомогательная, но весьма важная задача привела его к открытиям, заложившим основу электротерапии - обширной области современной медицины.

Ход мыслей Николы Теслы был чрезвычайно оригинален. Известно, рассуждал он, что постоянный ток низкого напряжения (до 36 вольт) не оказывает вредных действий на человека. По мере повышения напряжения возможность поражения быстро возрастает.

С увеличением напряжения, поскольку сопротивление тела человека практически неизменно, сила тока так же увеличивается и достигает при 120 вольтах угрожающей величины. Более высокое напряжение становится опасным для здоровья и жизни людей.

Иное дело ток переменный. Для него предел опасного напряжения значительно выше, чем для постоянного, и этот предел отодвигается с повышением частоты. Известно, что электромагнитные волны очень высокой частоты не оказывают никакого болезненного действия на человека10. Пример тому свет, воспринимаемый при нормальной яркости здоровым глазом без всяких болезненных ощущений. В пределах каких же частот и напряжений переменный ток опасен? Где начинается зона безопасного тока?

Шаг за шагом исследовал Тесла действие переменного электрического тока на человека при разных частотах и напряжениях. Опыты он проводил на самом себе. Сначала через пальцы одной руки, затем через обе руки, наконец, через все тело пропускал он токи высокого напряжения и высокой частоты. Исследования показали, что действие электрического тока на человеческий организм складывается из двух составляющих: воздействия тока на ткани и клетки нагревом и непосредственного воздействия тока на нервные клетки.

Оказалось, что нагревание далеко не всегда вызывает разрушительные и болезненные последствия, а воздействие тока на нервные клетки прекращается при частоте свыше 700 периодов, аналогично тому, как слух человека не реагирует на колебания свыше 2 тысяч в секунду, а глаз - на колебания за пределами видимых цветов спектра.

Так была установлена безопасность токов высоких частот даже при высоких напряжениях. Более того, тепловые действия этих токов могли быть использованы в медицине, и это открытие Николы Теслы нашло широкое применение; диатермия, лечение УВЧ и другие методы электротерапии есть прямое следствие его исследований. Тесла сам разработал ряд электротермических аппаратов и приборов для медицины, получивших большое распространение как в США, так и в Европе. Его открытие было затем развито другими выдающимися электриками и врачами.

Однажды, занимаясь опытами с токами высокой частоты и доведя напряжение их до 2 миллионов вольт, Тесла случайно приблизил к аппаратуре медный диск, окрашенный черной краской. В то же мгновение густое черное облако окутало диск и тотчас поднялось вверх, а сам диск заблестел, словно чья-то невидимая рука соскоблила всю краску и отполировала его.

Удивленный Тесла повторил опыт, и снова краска исчезла, а диск сиял, поддразнивая ученого. Повторив десятки раз опыты с разными металлами, Тесла понял, что он открыл способ их очистки токами высокой частоты.

"Любопытно, - подумал он, - а не подействуют ли эти токи и на кожу человека, не удастся ли с их помощью снимать с нее различные, трудно поддающиеся удалению краски".

В лаборатории Тесла пропускал через свое тело токи напряжением в 1 миллион вольт при частоте 100 тысяч периодов в секунду (ток достигал при этом величины в 0,8 ампера). Но, оперируя с токами высокой частоты и высокого напряжения, Тесла был очень осторожен и требовал от своих помощников соблюдения всех им самим выработанных правил безопасности. Так, при работе с напряжением в 110- 50 тысяч вольт при частоте в 60-200 периодов он приучил их работать одной рукой, чтобы предотвратить возможность протекания тока через сердце. Многие другие правила, впервые установленные Теслой, прочно вошли в современную технику безопасности при работе с высоким напряжением.

Создав разнообразную аппаратуру для производства опытов, Тесла в своей лаборатории начал исследование огромного круга вопросов, относящихся к совершенно новой области науки, в которой его больше всего интересовали возможности практического использования токов высокой частоты и высокого напряжения. Работы его охватывали все многообразие явлений, начиная от вопросов генерирования (создания) токов высокой частоты и кончая детальным изучением различных возможностей их практического использования. С каждым новым открытием возникали все новые и новые проблемы.

Как одна из частных задач Теслу заинтересовала возможность использовать открытие Максвеллом и Герцем электромагнитной природы света. У него возникла мысль: если свет представляет собой электромагнитные колебания с определенной длиной волны, нельзя ли искусственно получить его не путем нагрева нити электрической лампы накаливания (что дает возможность использовать лишь 5 процентов энергии, превращающейся в световой поток), а путем создания таких колебаний, которые вызвали бы появление световых волн? Эта задача и стала предметом исследований в лаборатории Теслы в начале 1890 года.

Вскоре он накопил огромное количество фактов, позволивших перейти к обобщениям. Однако осторожность Теслы заставила его проверять десятки и сотни раз каждое свое утверждение. Он повторял сотни раз каждый опыт, прежде чем делал из него какие-либо выводы. Необычайность всех открытий Николы Теслы и огромный авторитет его привлекли внимание руководителей Американского института электроинженеров, вновь, как и три года назад, пригласивших Теслу прочесть лекцию о своих работах. Тесла избрал тему: "Опыты с переменными токами весьма высокой частоты и их использование для искусственного освещения".

По традиции, установившейся с первых лет существования института, было разослано ограниченное число приглашений лишь самым выдающимся электротехникам. Перед такой избранной аудиторией 20 мая 1892 года Тесла и прочел одну из своих самых вдохновенных лекций и продемонстрировал опыты, уже осуществленные им в своей лаборатории.

- Нет ничего, что в большей степени могло бы привлечь внимание человека и заслужило бы быть предметом изучения, чем природа. Понять ее огромный механизм, открыть ее созидательные силы и познать законы, управляющие ею, - величайшая цель человеческого разума, - этими словами начал Тесла свое выступление.

И вот он уже демонстрирует перед слушателями результаты своих исследований в новой, еще никем не изученной области токов высокой частоты.

- Рассеяние электромагнитной энергии в пространстве, окружающем источник токов высокой частоты, позволяет использовать эту энергию для самых различных целей, - убежденно говорит ученый и тут же показывает замечательный опыт. Он выдвигает гениальное положение о возможности передачи электроэнергии без проводов и в доказательство заставляет как обычные лампы накаливания, так и специально им созданные лампы без нитей внутри светиться, внося их в переменное электромагнитное поле высокой частоты. - Освещение лампами подобного рода, - говорит Тесла, - где свет возникает не под действием нагрева нитей протекающим током, а вследствие особых колебаний молекул и атомов газа, будет проще, чем освещение современными лампами накаливания. Освещение будущего, - подчеркивал ученый, - это освещение токами высокой частоты.

Особенно подробно остановился Тесла на описании своего резонансного трансформатора как источника волн весьма высокой частоты и снова подчеркнул значение разряда конденсатора в создании таких колебаний. Тесла правильно оценил большое будущее этой важнейшей детали современных радиотехнических средств. Он выразил эту мысль следующими словами:

- Я думаю, что разряд конденсатора будет в будущем играть важную роль, так как он не только предоставит возможность получать свет более простым способом в том смысле, какой указывает изложенная мною теория, но окажется важным и во многих других отношениях.

Подробно изложив результаты экспериментов с токами высокой частоты, получаемыми с помощью резонансного трансформатора, Тесла завершил лекцию словами, свидетельствующими о его ясном представлении значения дальнейшего изучения явлений, над которыми его работы едва приоткрыли завесу тайны:

- Мы проходим с непостижимой скоростью через бесконечное пространство; все окружающее нас находится в движении, и энергия есть повсюду. Должен найтись более прямой способ утилизировать эту энергию, чем известные в настоящее время. И когда свет получится из окружающей нас среды и когда таким же образом без усилий будут получаться все формы энергии из своего неисчерпаемого источника, человечество пойдет вперед гигантскими шагами.

Одно созерцание этой великолепной перспективы подымает наш дух, укрепляет нашу надежду и наполняет наши сердца величайшей радостью.

Под бурные аплодисменты Тесла закончил свое замечательное выступление. Необычайность всего показанного и особенно смелые выводы ученого, видевшего революционные последствия своих открытий, поразили слушателей, хотя далеко не все поняли содержание лекции так глубоко, как того хотелось бы Николе Тесле.

Поверхностная закалка ТВЧ

Закалка сталей токами высокой частоты (ТВЧ) — это один из распространенных методов поверхностной термической обработки, который позволяет повысить твердость поверхности заготовок. Применяется для деталей из углеродистых и конструкционных сталей или чугуна. Индукционная закалка ТВЧ являет собой один из самых экономичных и технологичных способов упрочнения. Она дает возможность закалить всю поверхность детали или отдельные ее элементы или зоны, которые испытывают основную нагрузку.

При этом под закаленной твердой наружной поверхностью заготовки остаются незакаленные вязкие слои металла. Такая структура уменьшает хрупкость, повышает стойкость и надежность всего изделия, а также снижает энергозатраты на нагрев всей детали.

Технология высокочастотной закалки

Поверхностная закалка ТВЧ — это процесс термообработки для повышения прочностных характеристик и твердости заготовки.

Основные этапы поверхностной закалки ТВЧ — индукционный нагрев до высокой температуры, выдержка при ней, затем быстрое охлаждение. Нагревание при закалке ТВЧ производят с помощью специальной индукционной установки. Охлаждение осуществляют в ванне с охлаждающей жидкостью (водой, маслом или эмульсией) либо разбрызгиванием ее на деталь из специальных душирующих установок.

Выбор температуры

Для правильного прохождения процесса закалки очень важен правильный подбор температуры, которая зависит от используемого материала.

Стали по содержанию углерода подразделяются на доэвтектоидные — меньше 0,8% и заэвтектоидные — больше 0,8%. Сталь с углеродом меньше 0,4% не закаливают из-за получаемой низкой твердости. Доэвтектоидные стали нагревают немного выше температуры фазового превращения перлита и феррита в аустенит. Это происходит в интервале 800—850°С. Затем заготовку быстро охлаждают. При резком остывании аустенит превращается в мартенсит, который обладает высокой твердостью и прочностью. Малое время выдержки позволяет получить мелкозернистый аустенит и мелкоигольчатый мартенсит, зерна не успевают вырасти и остаются маленькими. Такая структура стали обладает высокой твердостью и одновременно низкой хрупкостью.

Заэвтектоидные стали нагревают чуть ниже, чем доэвтектоидные, до температуры 750—800°С, то есть производят неполную закалку. Это связано с тем, что при нагреве до этой температуры кроме образования аустенита в расплаве металла остается нерастворенным небольшое количество цементита, обладающего твердостью высшей, чем у мартенсита. После резкого охлаждения аустенит превращается в мартенсит, а цементит остается в виде мелких включений. Также в этой зоне не успевший полностью раствориться углерод образует твердые карбиды.

В переходной зоне при закалке ТВЧ температура близка к переходной, образуется аустенит с остатками феррита. Но, так как переходная зона не остывает так быстро, как поверхность, а остывает медленно, как при нормализации. При этом в этой зоне происходит улучшение структуры, она становится мелкозернистой и равномерной.

Перегревание поверхности заготовки способствует росту кристаллов аустенита, что губительно сказывается на хрупкости. Недогрев не дает полностью феррито-перритной структуре перейти в аустенит, и могут образоваться незакаленные пятна.

После охлаждения на поверхности металла остаются высокие сжимающие напряжения, которые повышают эксплуатационные свойства детали. Внутренние напряжения между поверхностным слоем и серединой необходимо устранить. Это делается с помощью низкотемпературного отпуска — выдержкой при температуре около 200°С в печи. Чтобы избежать появления на поверхности микротрещин, нужно свести к минимуму время между закалкой и отпуском.

Также можно проводить так называемый самоотпуск — охлаждать деталь не полностью, а до температуры 200°С, при этом в ее сердцевине будет оставаться тепло. Дальше деталь должна остывать медленно. Так произойдет выравнивание внутренних напряжений.

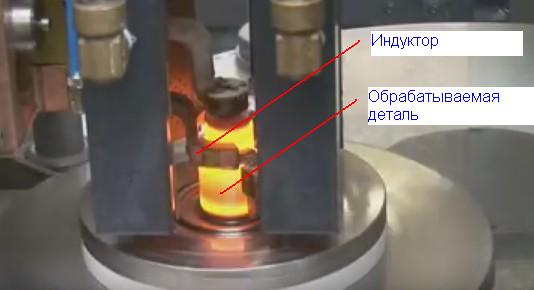

Индукционная установка

Индукционная установка для термообработки ТВЧ представляет собой высокочастотный генератор и индуктор для закалки ТВЧ. Закаливаемая деталь может располагаться в индукторе или возле него. Индуктор изготовлен в виде катушки, на ней навита медная трубка. Он может иметь любую форму в зависимости от формы и размеров детали. При прохождении переменного тока через индуктор в нем появляется переменное электромагнитное поле, проходящее через деталь. Это электромагнитное поле вызывает возникновение в заготовке вихревых токов, известных как токи Фуко. Такие вихревые токи, проходя в слоях металла, нагревают его до высокой температуры.

Индукционный нагреватель ТВЧ

Отличительной чертой индукционного нагрева с помощью ТВЧ является прохождение вихревых токов на поверхности нагреваемой детали. Так нагревается только наружный слой металла, причем, чем выше частота тока, тем меньше глубина прогрева, и, соответственно, глубина закалки ТВЧ. Это дает возможность закалить только поверхность заготовки, оставив внутренний слой мягким и вязким во избежание излишней хрупкости. Причем можно регулировать глубину закаленного слоя, изменяя параметры тока.

Повышенная частота тока позволяет сконцентрировать большое количество тепла в малой зоне, что повышает скорость нагревания до нескольких сотен градусов в секунду. Такая высокая скорость нагрева передвигает фазовый переход в зону более высокой температуры. При этом твердость возрастает на 2—4 единицы, до 58—62 HRC, чего невозможно добиться при объемной закалке.

Для правильного протекания процесса закалки ТВЧ необходимо следить за тем, чтобы сохранялся одинаковый просвет между индуктором и заготовкой на всей поверхности закаливания, необходимо исключить взаимные прикосновения. Это обеспечивается при возможности вращением заготовки в центрах, что позволяет обеспечить равномерное нагревание, и, как следствие, одинаковую структуру и твердость поверхности закаленной заготовки.

Индуктор для закалки ТВЧ имеет несколько вариантов исполнения:

- одно- или многовитковой кольцевой — для нагрева наружной или внутренней поверхности деталей в форме тел вращения — валов, колес или отверстий в них;

- петлевой — для нагрева рабочей плоскости изделия, например, поверхности станины или рабочей кромки инструмента;

- фасонный — для нагрева деталей сложной или неправильной формы, например, зубьев зубчатых колес.

В зависимости от формы, размеров и глубины слоя закаливания используют такие режимы закалки ТВЧ:

- одновременная — нагревается сразу вся поверхность заготовки или определенная зона, затем также одновременно охлаждается;

- непрерывно-последовательная — нагревается одна зона детали, затем при смещении индуктора или детали нагревается другая зона, в то время как предыдущая охлаждается.

Одновременный нагрев ТВЧ всей поверхности требует больших затрат мощности, поэтому его выгоднее использовать для закалки мелких деталей — валки, втулки, пальцы, а также элементов детали — отверстий, шеек и т.д. После нагревания деталь полностью опускают в бак с охлаждающей жидкостью или поливают струей воды.

Непрерывно-последовательная закалка ТВЧ позволяет закалять крупногабаритные детали, например, венцы зубчатых колес, так как при этом процессе происходит нагрев малой зоны детали, для чего нужна меньшая мощность генератора ТВЧ.

Охлаждение детали

Охлаждение — второй важный этап процесса закалки, от его скорости и равномерности зависит качество и твердость всей поверхности. Охлаждение происходит в баках с охлаждающей жидкостью или разбрызгиванием. Для качественной закалки необходимо поддерживать стабильную температуру охлаждающей жидкости, не допускать ее перегрева. Отверстия в спрейере должны быть одинакового диаметра и расположены равномерно, так достигается одинаковая структура металла на поверхности.

Чтобы индуктор не перегревался в процессе работы, по медной трубке постоянно циркулирует вода. Некоторые индукторы выполняются совмещенными с системой охлаждения заготовки. В трубке индуктора прорезаны отверстия, через которые холодная вода попадает на горячую деталь и остужает ее.

Закалка токами высокой частоты

Достоинства и недостатки

Закалка деталей с помощью ТВЧ обладает как достоинствами, так и недостатками. К достоинствам можно отнести следующее:

- После закалки ТВЧ у детали сохраняется мягкой середина, что существенно повышает ее сопротивление пластической деформации.

- Экономичность процесса закалки деталей ТВЧ связана с тем, что нагревается только поверхность или зона, которую необходимо закалить, а не вся деталь.

- При серийном производстве деталей необходимо настроить процесс и далее он будет автоматически повторяться, обеспечивая необходимое качество закалки.

- Возможность точно рассчитать и регулировать глубину закаленного слоя.

- Непрерывно-последовательный метод закалки позволяет использовать оборудование малой мощности.

- Малое время нагрева и выдержки при высокой температуре способствует отсутствию окисления обезуглероживания верхнего слоя и образования окалины на поверхности детали.

- Быстрый нагрев и охлаждение не дают большого коробления и поводок, что позволяет уменьшить припуск на чистовую обработку.

Но индукционные установки экономически целесообразно применять только при серийном производстве, а для единичного производства покупка или изготовление индуктора невыгодно. Для некоторых деталей сложной формы производство индукционной установки очень сложно или невозможно получить равномерность закаленного слоя. В таких случаях применяют другие виды поверхностных закалок, например, газопламенную или объемную закалку.

Технология термообработки ТВЧ

Индукционный нагрев происходит в результате размещения обрабатываемой детали вблизи проводника переменного электрического тока, который называется индуктором. При прохождении по индуктору тока высокой частоты (ТВЧ) создаётся электромагнитное поле и, если в этом поле располагается металлическое изделие, то в нем возбуждается электродвижущая сила, которая вызывает прохождение по изделию переменного тока такой же частоты, как и ток индуктора.

Таким образом наводится тепловое воздействие, которое вызывает разогрев изделия. Тепловая мощность Р, выделяемая в нагреваемой детали, будет равна:

где К – коэффициент, зависящий от конфигурации изделия и величины зазора, образующегося между поверхностями изделия и индуктора; Iин - сила тока; f – частота тока (Гц); r – удельное электрическое сопротивление (Ом·см); m – магнитная проницаемость (Г/Э) стали.

На процесс индукционного нагрева существенное влияние оказывает физическое явление, называемое поверхностным (скин) эффектом: ток индуцируется преимущественно в поверхностных слоях, и при высоких частотах плотность тока в сердцевине детали мала. Глубина нагреваемого слоя оценивается по формуле:

Повышение частоты тока позволяет концентрировать в небольшом объёме нагреваемой детали значительную мощность. Благодаря этому реализуется высокоскоростной (до 500 С/сек) нагрев.

Параметры индукционного нагрева

Индукционный нагрев характеризуется тремя параметрами: удельной мощностью, продолжительностью нагрева и частотой тока. Удельная мощность — это мощность переходящая в теплоту на 1 см2 поверхности нагреваемого металла (кВт/см2). От величины удельной мощности зависит скорость нагрева изделия: чем она больше, тем быстрее осуществляется нагрев.

Продолжительность нагрева определяет общее количество передаваемой тепловой энергии, а соответственно и достигаемую температуру. Также важно учитывать частоту тока, так как от нее зависит глубина закаленного слоя. Частота тока и глубина нагреваемого слоя находятся в противоположной зависимости (вторая формула). Чем выше частота, тем меньше нагреваемый объем металла. Выбирая величину удельной мощности, продолжительность нагрева и частоту тока, можно в широких пределах изменять конечные параметры индукционного нагрева - твердость и глубину закаленного слоя при закалке или нагреваемый объем при нагреве под штамповку.

На практике контролируемыми параметрами нагрева, являются электрические параметры генератора тока (мощность, сила тока, напряжение) и продолжительность нагрева. При помощи пирометров также может фиксироваться температура нагрева металла. Но чаще не возникает необходимости в постоянном контроле температуры, так как подбирается оптимальный режим нагрева, который обеспечивает постоянное качество закалки или нагрева ТВЧ. Оптимальный режим закалки подбирается изменением электрических параметров. Таким образом осуществляют закалку нескольких деталей. Далее детали подвергаются лабораторному анализу с фиксированием твёрдости, микроструктуры, распределения закалённого слоя по глубине и плоскости. При недогреве в структуре доэвтектоидных сталей наблюдается остаточный феррит; при перегреве возникает крупноигольчатый мартенсит. Признаки брака при нагреве ТВЧ такие же, как и при классических технологиях термообработки.

При поверхностной закалке ТВЧ нагрев проводится до более высокой температуры, чем при обычной объемной закалке. Это обусловлено двумя причинами. Во-первых, при очень большой скорости нагрева температуры критических точек, при которых происходит переход перлита в аустенит, повышаются, а во-вторых, нужно, чтобы это превращение успело завершиться за очень короткое время нагрева и выдержки.

Несмотря на то, что нагрев при высокочастотной закалке проводится до более высокой температуры, чем при обычной, перегрева металла не происходит. Так происходит из-за того, что зерно в стали попросту не успевает вырасти за очень короткий промежуток времени. При этом также стоит отметить, что по сравнению с объемной закалкой, твердость после закалки ТВЧ получается выше примерно на 2— 3 единицы HRC. Это обеспечивает более высокую износостойкость и твердость поверхности детали.

Преимущества закалки токами высокой частоты

- высокая производительность процесса

- легкость регулирования толщины закаленного слоя

- минимальное коробление

- почти полное отсутствие окалины

- возможность полной автоматизации всего процесса

- возможность размещения закалочной установки в потоке механической обработки.

Наиболее часто поверхностной высокочастотной закалке подвергают детали, изготовленные из углеродистой стали с содержанием 0,4—0,5% С. Эти стали после закалки имеют поверхностную твердость HRC 55—60. При более высоком содержании углерода возникает опасность появления трещин из-за резкого охлаждения. Наряду с углеродистыми применяются также низколегированные хромистые, хромоникелевые, хромокремнистые и другие стали.

Оборудование для выполнения индукционной закалки (ТВЧ)

Индукционная закалка требует специального технологического оборудования, которое включает три основных узла: источник питания - генератор токов высокой частоты, индуктор и устройство для перемещения деталей в станке.

Генератор токов высокой частоты это электрические машины, различающиеся по физическим принципам формирования в них электрического тока.

- Электронные устройства, работающие по принципу электронных ламп, преобразующих постоянный ток в переменный ток повышенной частоты – ламповые генераторы.

- Электромашинные устройства, работающие по принципу наведения электрического тока в проводнике, перемещающихся в магнитном поле, преобразующие трехфазный ток промышленной частоты в переменный ток повышенной частоты – машинные генераторы.

- Полупроводниковые устройства, работающие по принципу тиристорных приборов, преобразующих постоянный ток в переменный ток повышенной частоты – тиристорные преобразователи (статические генераторы).

Генераторы всех видов различаются по частоте и мощности генерируемого тока

Виды генераторов Мощность, кВт Частота, кГц КПД

Ламповые 10 - 160 70 - 400 0,5 - 0,7

Машинные 50 - 2500 2,5 - 10 0,7 - 0,8

Тиристорные 160 - 800 1 - 4 0,90 - 0,95

Поверхностную закалку мелких деталей (иглы, контакты, наконечники пружин) осуществляют с помощью микроиндукционных генераторов. Вырабатываемая ими частота достигает 50 МГц, время нагрева под закалку составляет 0,01-0,001 с.

Способы закалки ТВЧ

По выполнению нагрева различают индукционную непрерывно-последовательную закалку и одновременную закалку.

Непрерывно-последовательная закалка применяется для длинномерных деталей постоянного сечения (валы, оси, плоские поверхности длинномерных изделий). Нагреваемая деталь перемещается в индукторе. Участок детали, находящийся в определенны момент в зоне воздействия индуктора, нагревается до закалочной температуры. На выходе из индуктора участок попадает в зону спрейерного охлаждения. Недостаток такого способа нагрева – низкая производительность процесса. Чтобы увеличить толщину закленного слоя необходимо увеличить продолжительность нагрева с помощью снижения скорости перемещения детали в индукторе. Одновременная закалка предполагает единовременный нагрев всей упрочняемой поверхности.

Эффект самоотпуска после закалки

После завершения нагрева поверхность охлаждается душем или потоком воды непосредственно в индукторе либо в отдельном охлаждающем устройстве. Такое охлаждение позволяет выполнять закалку любой конфигурации. Дозируя охлаждение и изменяя его продолжительность, можно реализовать эффект самоотпуска в стали. Данный эффект заключается в отведении тепла, накопленного при нагреве в сердцевине детали, к поверхности. Говоря другими словами, когда поверхностный слой охладился и претерпел мартенситное превращение, в подповерхностном слое еще сохраняется определенное количество тепловой энергии, температура которой может достигать температуры низкого отпуска. После прекращения охлаждения эта энергия за счет разницы температур будет отводиться на поверхность. Таким образом отпадает необходимость в дополнительных операциях отпуска стали.

Конструкция и изготовление индукторов для закалки ТВЧ

Индуктора изготавливают из медных трубок, через которые в процессе нагрева пропускается вода. Таким образом предотвращается перегрев и перегорание индукторов при работе. Изготавливаются также индукторы, совмещаемые с закалочным устройством - спрейером: на внутренней поверхности таких индукторов имеются отверстия, через которые на нагретую деталь поступает охлаждающая жидкость.

Для равномерного нагревания необходимо изготавливать индуктор таким образом, чтобы расстояние от индуктора до всех точек поверхности изделия было одинаковым. Обычно это расстояние составляет 1,5-3 мм. При закалке изделия простой формы это условие легко выполняется. Для равномерности закалки, деталь необходимо перемещать и (или) вращать в индукторе. Это достигается применением специальных устройств - центров или закалочных столов.

Разработка конструкции индуктора предполагает прежде всего определение его формы. При этом отталкиваются от формы и габаритов закаливаемого изделия и способа закалки. Кроме того, при изготовлении индукторов учитывается характер перемещения детали относительно индуктора. Также учитывается экономичность и производительность нагрева.

Охлаждение деталей может применяется в трех вариантах: водяным душированием, водяным потоком, погружением детали в закалочную среду. Душевое охлаждение может осуществляться как в индукторах-спрейерах, так и в специальных закалочных камерах. Охлаждение потоком позволяет создавать избыточное давление порядка 1 атм, что способствует более равномерному охлаждению детали. Для обеспечения интенсивного и равномерного охлаждения необходимо, чтобы вода перемещалась по охлаждаемой поверхности со скоростью 5-30 м/сек.

Индукционный нагрев

ИНДУКЦИОННЫЙ НАГРЕВ — это промышленный нагрев металлических материалов (проводников), помещенных внутрь катушки индуктивности (индуктора) промышленной частотой от 50 Гц. Индукционный нагрев проводится следующим образом. Электропроводящая (металлическая, графитовая) деталь размещается в индукторе, который сделан из круглой или квадратной трубки (обычно медной). ZAVOD RR — индукционные системы нагрева (ТВЧ) и индукционный нагрев металла от профессионалов!

Содержание

Индукционный нагрев металла

Индукционный нагрев металла сочетает в себе частоту, температуру, скорость и контроль производственного процесса. В принципе индукционного нагрева лежит закон Фарадея. деталь из металла помещается в индуктор, внутри ее возникает вихревой ток, который стремится к наружным стенкам.

То есть тепло возникает прямо в предмете (металлической заготовке), оставляя все вокруг холодным, что является несомненным преимуществом данного способа нагрева. Глубина нагрева зависит от частоты индукционного нагревателя, при этом металлическая деталь может располагаться в изоляции от источника питания.

Тепло в металлической заготовке образуется не равномерно по всему сечению, но экспоненциально спадает по мере удаления от поверхности из-за ослабления воздействия магнитного поля. Этот процесс характеризует особая физическая величина — глубина проникновения магнитного поля (по сути, толщина поверхностного слоя предмета, в котором внешнее магнитное поле спадает до нуля). Эта величина зависит от частоты тока индуктора и от удельного сопротивления и относительной проницаемости материала заготовки при рабочей температуре.

Индукторы для индукционного нагрева

Поскольку эффективность нагрева материала меняется в зависимости от соотношения внутреннего диаметра катушки индуктора и диаметра заготовки, не выгодно использовать один индуктор для большого диапазона диаметров.

Если вы хотите заказать индукторы для индукционного нагрева, нужно иметь в виду, что низкое значение соотношения диаметров используется, как правило, для поверхностной закалки, а когда требуется, чтобы материал был прогрет равномерно.

ZAVOD RR изготовит индукторы для индукционного нагрева с оптимальными размерами заготовки (которая также влияет на величину напряженности электрического поля в нагреваемом объекте). Направляйте чертежи деталей, индуктор стоит от 15 000 рублей, срок изготовления 14 рабочих дней.

Частота индукционного нагрева

Нагрев заготовок производится токами высокой частоты и начинается с частоты 50 Гц. Для подбора индукционного нагревателя, необходимо знать частоты индукционного нагрева. От выбора средней, сверхвысокочастотной или промышленной частоты будет зависеть, на какую глубину будет проникать индукционный ток. Энергетическую эффективность индукционного нагрева можно улучшить с использованием тока трех частот.

Частота индукционного нагрева индукционного нагревателя бывает:

- установки 50 Гц ( промышленной частоты ), которые питаются непосредственно от сети или через понижающие трансформаторы;

- сверхвысокочастотные частоты (500-10000 Гц), которые получают питание от преобразователей частоты;

- высокочастотные частоты (66 000 - 440 000 Гц и выше), питающиеся от ламповых электронных генераторов.

Индукционные системы нагрева

Таким образом, система индукционного нагрева состоит, как минимум, из генератора, преобразующего сетевое питание в ток, необходимый для работы установки, и индуктора, передающего энергию для нагрева. Как правило, при этом еще необходим резонансный контур для согласования характеристик индуктора и генератора. Для выполнения более сложных задач необходима более сложная система, включающая закалочную машину, систему охлаждения и т.п.

Индукционный нагрев ТВЧ труб и валов

Индукционный нагрев ТВЧ труб на первый взгляд кажется дорогостоящим из-за цены на оборудование, но на самом деле позволяет при минимальных затратах на электроэнергию и высокой скорости нагрева (что уже есть экономия) получить отличные результаты при проведении множества работ: снятие и нанесение покрытия, термообработка сварных швов, сгибание при изготовлении трубопровода и многое другое.

Индукционный нагрев ТВЧ валов позволяет производить операции по ТВЧ закалки. ТВЧ нагрев валов может производиться на глубину до 1-2 мм (поверхностный ТВЧ нагрев) либо на глубину до 5 мм (глубокая закалка ТВЧ). Глубина зависит от выбора индукционного нагревателя и правильного подбора его мощности.

Что подверглось обработке током высокой частоты, можно эксплуатировать гораздо дольше и при более неблагоприятных внешних воздействиях, индукционный нагрев ТВЧ труб и валов отличается :

- возможность бесперебойной круглосуточной эксплуатации;

- быстрая настройка и подключение;

- качественный равномерный нагрев;

- малые габаритные размеры.

Принцип индукционного нагрева

В чем же принцип индукционного нагрева? И так, суть индукционного нагрева заключается в том, что в переменное магнитное поле индуктора, питающегося от генератора высокой частоты, помещается нагреваемый объект (проводник). Раз проводник в переменном поле, то в нем обязательно возникнет электродвижущая сила, пропорциональная скорости изменения магнитного потока, которая вызовет вихревые токи Фуко, которые, в свою очередь (по закону Джоуля-Ленца), вызовут нагрев заготовки, потому что у нее есть электрическое сопротивление. Элементарный контур будет работать продуктивно и долго, если правильно настроить частоту.

Применение индукционного нагрева

Разнообразное применение индукционного нагрева, обусловлено его свойствами и функциями, облегчающими технологический процесс, позволяющий его максимально автоматизировать и повысить качество результатов работы. Практическое применение нагрева:

Читайте также: