Нагрев металла в печи

Обновлено: 05.07.2024

На поверхности нагреваемого в печи изделия протекает сложный тепловой процесс, включающий все виды 0теплообмена: теплопроводность, конвективный теплообмен и тепловое излучение (лучеиспускание). Основными формами теплообмена, определяющими нагрев изделия в газовой среде печи, являются лучеиспускание и конвективный теплообмен. Для высокотемпературных и низкотемпературных печей, для различных атмосфер, заполняющих рабочее пространство печей, для разных сплавов соотношение интенсивностей этих форм теплообмена различное, что отражается на процессе нагрева изделий.

Интенсивность теплообмена между твердым телом и окружающей средой принято характеризовать коэффициентом теплоотдачи a, с которым непосредственно связан удельный тепловой поток на поверхности нагреваемого тела q. По закону Ньютона

| q=a·(tП– tПОВ), | (1) |

где tП — температура среды (печи), °C;tПОВ — температура поверхности нагреваемого тела (изделия),°C.

Учитывая сложность теплового процесса на поверхности нагреваемого изделия, коэффициент теплоотдачи считают сложной величиной, которая равна сумме коэффициентов теплоотдачи лучеиспусканием aЛ и конвекцией aК:

Методы определения aЛ и aК выбираются в зависимости от условий теплообмена в печи. Величина a меняется в процессе нагрева изделий, однако в расчётах продолжительности нагрева изделий эти изменения не учитываются, и принимается среднее значение a.

В зависимости от условий теплообмена и способа работы печи (печи непрерывного или периодического действия) возможны три принципиально различных случая нагрева изделий. Во-первых, нагрев при постоянной температуре печи и переменном тепловом потоке на поверхности изделия. Этот случай нагрева характерен для печей периодического действия, в которых тепло к изделию передается в основном за счет теплового излучения, а также для электрических печей с искусственной циркуляцией воздуха (конвекционные печи), имеющих небольшие размеры рабочего пространства, и печей-ванн. Во-вторых, нагрев при переменной температуре печи, но постоянном тепловом потоке на поверхности изделия. Этот случай нагрева наблюдается в методических печах с преобладанием теплообмена лучеиспусканием, а также в печах периодического действия при резком падении температуры печи в момент загрузки в печь холодной массивной садки изделий. В-третьих, нагрев при переменной температуре печи и переменном тепловом потоке. Такой процесс нагрева характерен для конвекционных печей, имеющих большие размеры рабочего пространства.

Для расчёта продолжительности нагрева изделий в первом случае необходимо знать величину коэффициента теплоотдачи и температуру печи. во втором случае необходимо предварительно определить удельный тепловой поток на поверхности изделия. В третьем случае часто задаются коэффициентом теплоотдачи и законом изменения температуры печи.

После загрузки холодного изделия в печь происходит интенсивный нагрев его поверхностных слоев. Нагрев центральных слоев протекает с меньшей скоростью из-за термического сопротивления изделия. Изменяясь по величине, он может сохраняться в течение всего времени нагрева изделия. Это значительно усложняет определение времени нагрева изделия.

Величина перепада температуры по толщине изделия зависит от отношения термического сопротивления изделия к термическому сопротивлению передачи тепла к его поверхности. Чем больше указанное отношение, тем больше перепад температуры по толщине изделия. В теории теплообмена отношение внутреннего термического сопротивления к внешнему термическому сопротивлению на его поверхности определяется числом Био.

| Bi = | (3) |

где S/l— внутреннее термическое сопротивление изделия; S— характерный геометрический размер изделия: для пластины — половина её толщины при двустороннем нагреве и полная толщина в случае одностороннего нагрева, для цилиндра и шара — их радиусы;l— коэффициент теплопроводности металла;1/a— внешнее термическое сопротивление;a— коэффициент теплоотдачи.

Если величина Bi близка к нулю, то термическим сопротивлением изделия можно пренебречь, и его нагрев определяется только внешним теплообменом. В этом случае перепад температуры по сечению изделия можно не учитывать при определении времени его нагрева. Такие изделия называются «тонкими».

За условную границу между тонкими и массивными изделиями принимают такое сечение, для которого число Био равно 0,25; при этом значении Bi максимальный перепад температуры по сечению изделия составляет 10 % от разности начальных температур изделия t0 и внешней среды, то есть Dt=0,1(tП-t0). Таким образом, если Bi < 0,25, расчёты выполняются по формулам для тонких изделий, если же

Bi> 0,25 — по методике, принятой для массивных изделий.

При расчётах продолжительности нагрева изделий необходимо также знать их теплофизические свойства, прежде всего плотность g, удельную теплоёмкость c и коэффициент теплопроводности —l. Для металлов и сплавов указанные параметры изменяются с изменением температуры. Для уменьшения погрешности расчётов следует брать средние в рассматриваемом интервале температур значения теплофизических констант.

2.1.2. Особенности расчёта суммарного коэффициента

теплоотдачи в электрических и топливных печах

Рассмотрим определение средних значений коэффициентов теплоотдачи на поверхности изделий, нагреваемых в электрических и топливных печах.

Электрические печи. В электрических печах без искусственной циркуляции воздуха основным видом теплообмена, определяющим нагрев изделий, является теплообмен лучеиспусканием. Конвективный теплообмен в результате свободного движения воздуха около поверхности нагреваемого изделия имеет небольшую интенсивность и коэффициент теплоотдачи конвекцией в нагревательной камере печей сопротивления с температурой выше 700 °С приближенно может быть принят равным 10. 15 Вт/(м 2 ·К). Для более низких температур он может быть подсчитан по одной из формул, изложенных ниже в разделе о конвективном теплообмене в топливных печах.

В частном случае при нагреве изделий из алюминиевых сплавов в низкотемпературных конвекционных печах величина коэффициента теплоотдачи лучеиспусканием невелика из-за малой степени черноты изделий:

| Температура печи, °С | ||||||

| aЛ, Вт/(м 2 ·K) | 1,9 | 3,6 | 6,3 | 10,1 | 15,2 | 21,8 |

Коэффициент теплоотдачи конвекцией в этом случае имеет большее значение и может быть вычислен по следующей формуле:

| aК=k·w 0,8 , | (4) |

где k— коэффициент, зависящий от температуры печи:

| Температура печи, °С | ||||||

| k | 4,81 | 4,19 | 3,74 | 3,37 | 3,20 | 3,09 |

w — скорость воздушного потока в рабочей камере печи, м/с.

Коэффициент теплоотдачи лучеиспусканием в общем случае определяется по формуле

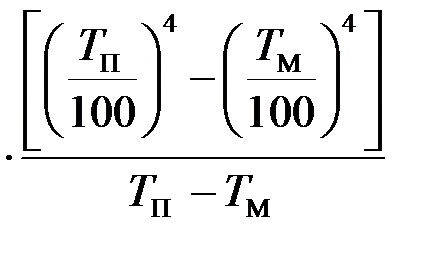

aЛ=CПР  , | (5) |

где TП и TМ — текущие значения температур соответственно печи и металла, К; CПР — приведенный коэффициент излучения

| (6) |

где C0=5,67 Вт/(м 2 ·K 4 ) — константа излучения абсолютно черного тела; eM — степень черноты нагреваемого металла; eП — степень черноты кладки печи; FМ — тепловоспринимающая поверхность нагреваемого металла, м 2 ; FП — поверхность нагревательной камеры печи, м 2 .

При нагреве в среднетемпературных электрических печах с воздушной атмосферой значение CПР » 2,5. 3,0.

При изменении температуры в рабочей камере печи среднее значение коэффициента теплоотдачи определяется по формуле:

| , | (7) |

где — коэффициенты теплоотдачи излучением соответственно в начале и в конце температурного интервала нагреваемого металла, Вт/(м 2 ·K); TПН и TМН — температуры соответственно печи и металла в начале нагрева, К; TПК и TМК — температуры соответственно печи и металла в конце нагрева, К; — приведенные коэффициенты излучения соответственно в начале и конце нагрева, Вт/(м 2 ·К 4 ).

Если в процессе нагрева изделий температура в нагревательной камере остается неизменной, то

| , | (8) |

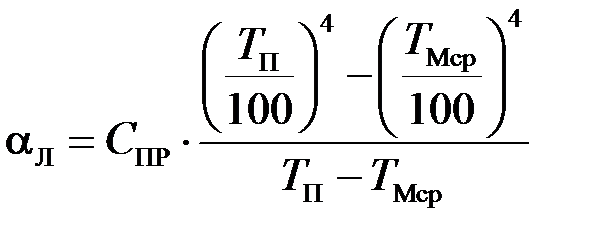

При определении aЛ в печи с постоянной температурой можно также пользоваться формулой

, | (9) |

где TМср — средняя за время нагрева температура изделия, К :

| TМср = 1/3 (tМН+2 tМК) + 273 , | (10) |

где tМН и tМК — температуры изделия соответственно в начале и в конце температурного интервала нагрева, °С.

Средняя температура нагреваемого металла (TМср) может быть также определена по формуле

| . | (11) |

В печах с постоянной температурой (700. 900 °С) коэффициент теплоотдачи излучением приближенно можно подсчитать по эмпирической формуле:

| aЛ » 0,03CПР . | (12) |

Топливные печи. Дымовые газы, заполняющие рабочее пространство топливной печи, передают тепло лучеиспусканием и конвекцией нагреваемым изделиям и стенкам печи. Последние излучают тепло на изделия. Все эти процессы учитываются при определении коэффициента теплоотдачи.

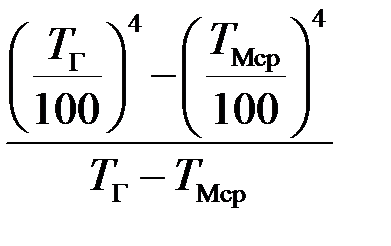

Коэффициент теплоотдачи рассчитывается по формуле:

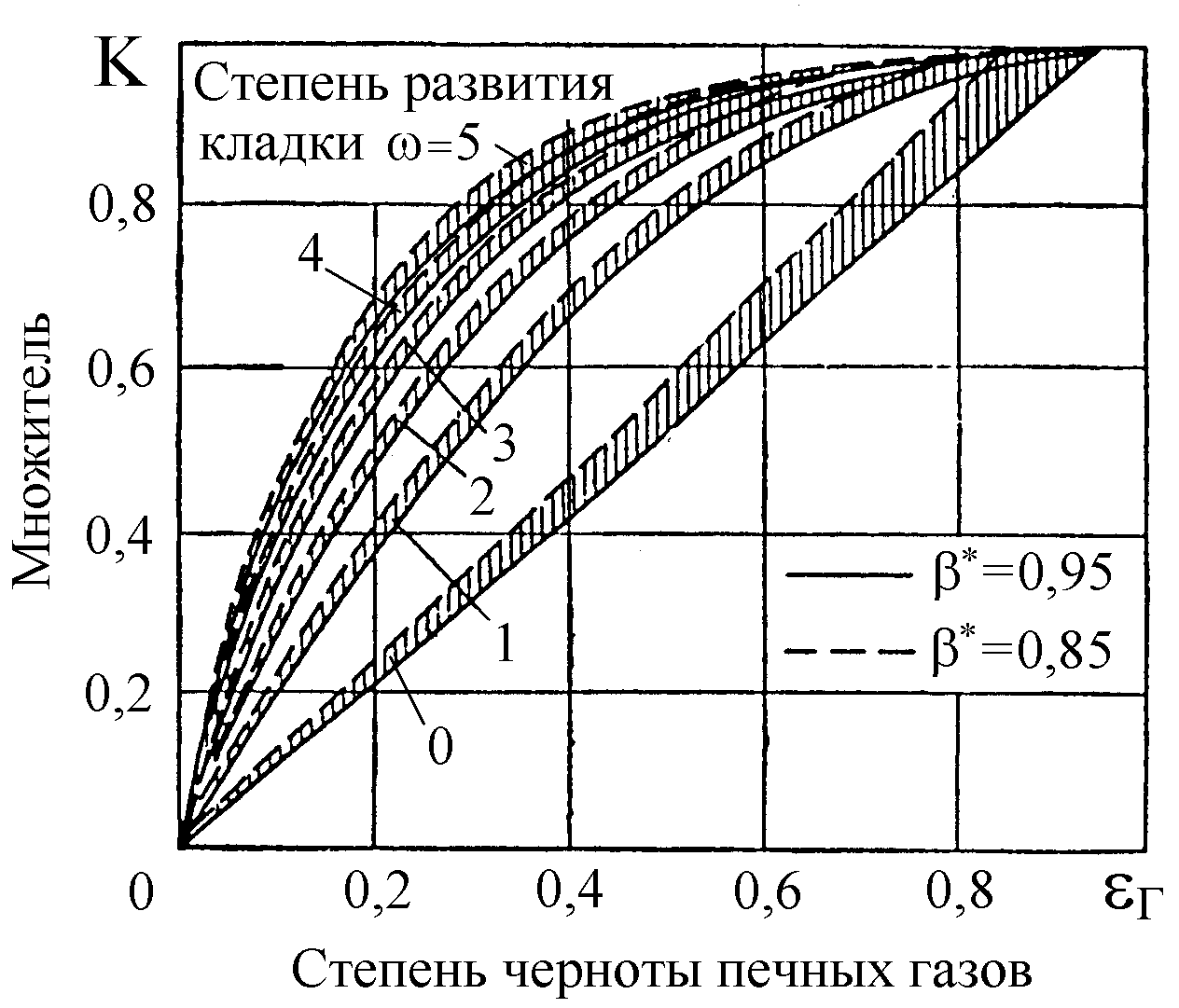

aЛ=5,67KeМ  , | (13) |

где TГ — температура дымовых газов в рабочем пространстве печи, К; TМср — средняя температура нагреваемого металла, К; eМ — степень черноты поверхности изделия; K— коэффициент, учитывающий взаимные процессы лучеиспускания дымовых газов, изделия и стенок печи.

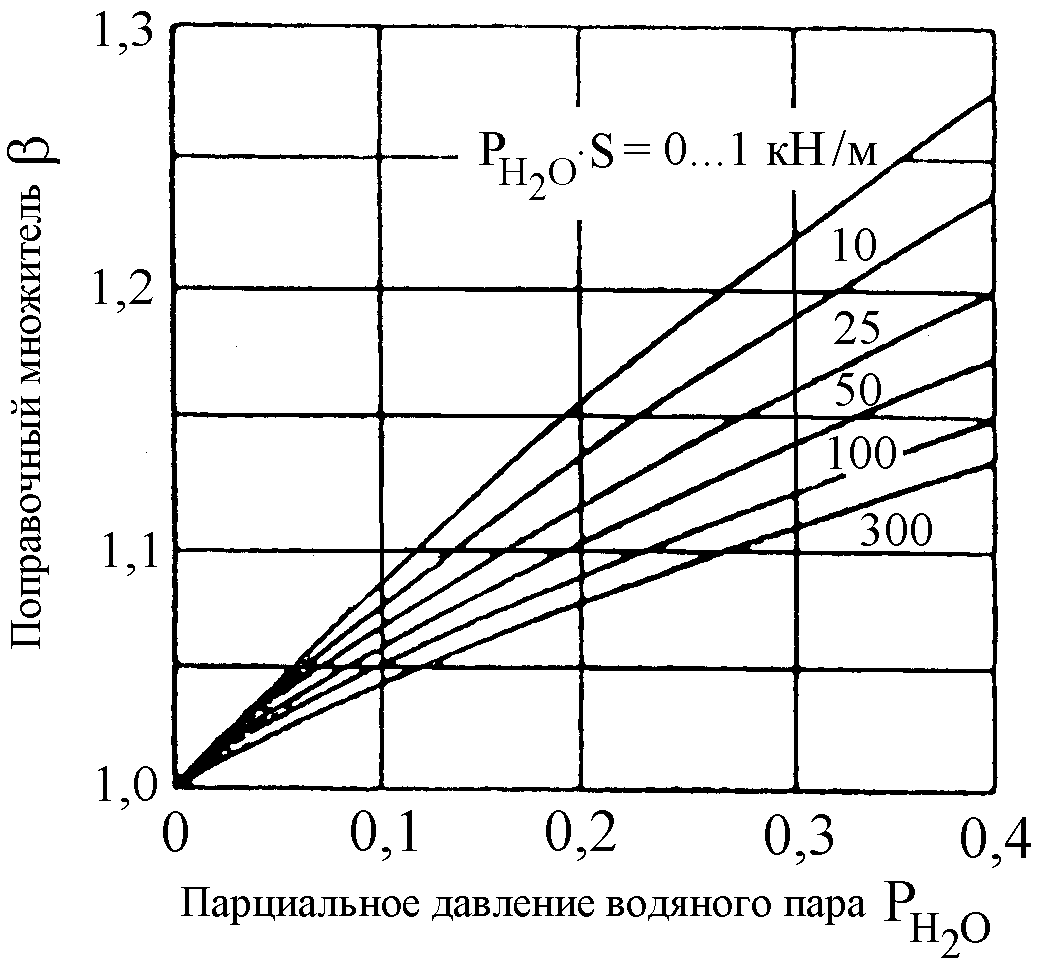

По данным Г.Л.Поляка, коэффициент K выражается формулой:

, | (14) |

где eГ — степень черноты дымовых газов, w— степень развития кладки, её численное значение приблизительно равно отношению суммарной внутренней поверхности стенок и свода печиFП к воспринимающей тепловое излучение поверхности металла FМ:

| (15) |

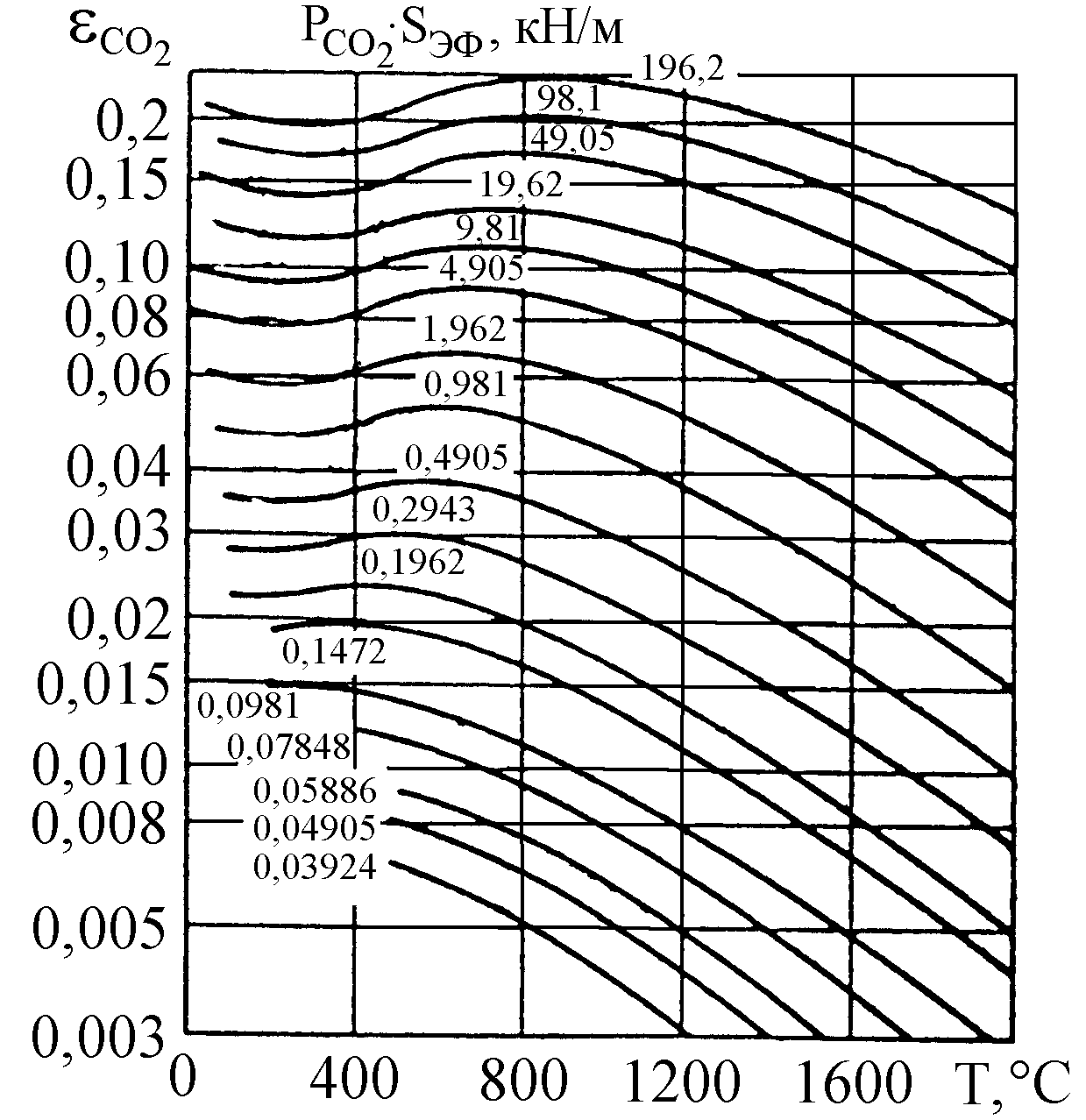

Степень черноты дымовых газов зависит от их состава. В состав печных дымовых газов в основном входят азот (N2), углекислый газ (CO2) и водяной пар (H2O).

Одно- и двухатомные газы имеют ничтожно малую интенсивность теплового излучения. Поэтому степень черноты дымовых газов определяется из выражения:

| eГ= , | (16) |

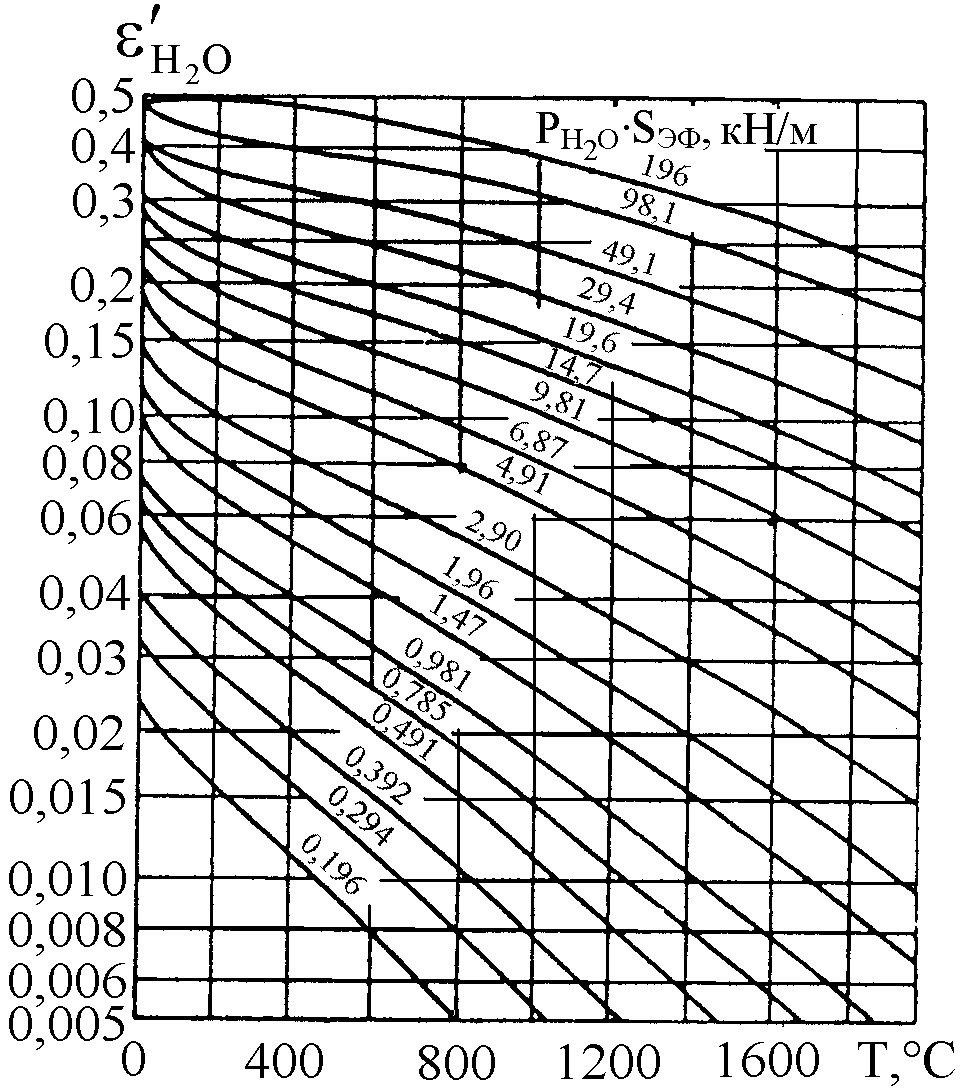

где — условная степень черноты водяного пара; b — поправочный коэффициент на парциальное давление водяного пара.

Степень черноты газа зависит от его температуры, парциального давления p и средней эффективной длины лучей SЭФ в рассматриваемом газовом объёме. Величина p, Н/см 2 (атм) численно равна объёмной доле газа в составе продуктов горения. Величину SЭФ приближенно можно определить из выражения:

| SЭФ = (0,8. 0,9)· | (17) |

где V — объём, заполненный излучающим газом, м 3 ; F — площадь всех стенок, ограничивающих этот объём, м 2 .

Для определения степени черноты и коэффициента b применяются номограммы (рис. 1).

Множитель К в зависимости от степени черноты печных газов и степени развития кладки при b*=0,85 и b*=0,95, где b*=eМ+eГ(1-eМ), можно определить по графику, предложенному Д.В.Будриным (рис.2).

Таким образом, приведенный коэффициент излучения газа, кладки и металла, входящий в формулу коэффициента теплоотдачи излучением, зависит от степени черноты металла и газов и степени развития кладки. Его значение будет увеличиваться при повышении eМ и eГ и степени развития кладки (то есть при увеличении FП и уменьшении FМ).

При нагреве в пламенных печах с eМ=0,8, eГ=0,30. 0,35 и w=3,0. 3,5 значение произведения 5,67·eМ·K = CГКМ = 2,7. 3,3. При нагреве в защитной атмосфере (ПС–0,6) CГКМ=1,4, а для атмосферы ДА —CГКМ=1,2.

Интенсивность конвективного теплообмена в рабочем пространстве печи зависит от скорости движения дымовых газов, а также от их физических свойств, формы и размеров нагреваемых изделий, температуры газов и кладки. Для среднетемпературных печей, не имеющих принудительной циркуляции печной атмосферы, он может быть принят равным 10. 15 Вт/(м 2 ·К).

При вынужденном движении воздуха или дымовых газов в каналах в условиях наиболее характерного для печей турбулентного режима коэффициент теплоотдачи конвекцией равен:

| aК = Z KL | (18) |

где w — скорость движения газов, м/с; d— эквивалентный диаметр канала (для каналов круглого сечения S— площадь сечения канала, м 2 ; P— периметр сечения, м); Z— коэффициент, зависящий от температуры дымовых газов, а именно:

| tП, °C | |||||

| Z | 1,99 | 1,77 | 1,61 | 1,48 | 1,39 |

KL — коэффициент, зависящий от отношения длины канала L к его диаметру d:

| L/d | ||||||||

| KL | 1,40 | 1,24 | 1,14 | 1,09 | 1,07 | 1,04 | 1,02 | 1,00 |

| H2O, % | ||||||||

| 1,00 | 1,18 | 1,24 | 1,29 | 1,34 | 1,39 | 1,43 | 1,47 |

Коэффициент теплоотдачи конвекцией при турбулентном движении воздуха или продуктов сгорания в каналах можно определить также с помощью следующей приближенной формулы:

| aК = 4,42 | (19) |

где w0— приведённая (0 °C; 1,013·10 5 Н/м 2 или 760 мм рт.ст.) скорость движения газов, м/ с; d — эквивалентный диаметр канала, м.

Если известна скорость газов w при температуре t, °C, то

| w0 = w . | (20) |

а   б в |

| Рис. 1. Номограммы для определения степени черноты СО2 (а), Н2О (б) и поправочного коэффициента b (в) |

Рис. 2. График для расчёта множителя K

Для вынужденного движения газов вдоль плоской поверхности при приближённых расчётах коэффициент теплоотдачи конвекцией определяется по следующим формулам [2, 6]:

а) при скорости движения газов w0£ 4,65 м/с:

для полированной поверхности aК = 5,58 + 4,25 w0,

для прокатанной поверхности aК = 5,81 + 4,25 w0,

для шероховатой поверхности aК = 6,16 + 4,49 w0;

б) при скорости движения газов w0> 4,65 м/c:

для полированной поверхности aК = 7,51 для прокатанной поверхности aК = 7,53 для шероховатой поверхности aК = 7,94

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

© cyberpedia.su 2017-2020 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!

Нагревательные устройства

В прокатном производстве в зависимости от массы, формы и размеров нагреваемого металла, а также способов посадки, перемещения при нагреве, способов нагрева и выдачи применяют следующие виды нагревательных устройств.

Нагревательные колодцы

Нагревательные колодцы применяют для нагрева слитков. По конструкции они бывают одноместные, многоместные, с центральной горелкой или боковым обогревом, регенеративные или рекуперативные, а также одноместные с электрическим обогревом для нагрева специальной легированной стали. Нагревательные колодцы должны обеспечивать равномерный нагрев слитков по сечению и высоте, исключать их перегрев и пережог; в результате нагрева давать минимальное окалинообразование; иметь высокую производительность при низком удельном расходе топлива; быть надежными в эксплуатации и обеспечивать полную автоматизацию процесса нагрева.

В нагревательные колодцы слитки сажают в вертикальном положении, обычно прибыльной частью кверху. При таком расположении слитков в колодцах обеспечивается всесторонний нагрев, а вследствие этого улучшаются условия нагрева металла, увеличивается скорость нагрева и повышается качество металла; отпадает необходимость в кантовке слитков. Вертикальное расположение слитков устраняет опасность смещения усадочной раковины при посадке их в горячем состоянии.

Одноместные колодцы старых конструкций состоят из ячеек, отделенных друг от друга стенками. В каждой ячейке помещают один слиток. Загрузку и выгрузку слитков в колодцы этого типа производят непрерывно. Недостатки этих колодцев заключаются в неравномерном нагреве слитков по высоте и сечению, быстром изнашивании разделительных стенок, необходимости остановки всей группы колодцев при ремонте одной ячейки, сложности обслуживания многочисленных крышек.

В регенеративных колодцах каждая группа состоит из четырех ячеек (рис. 63) по 6—8 слитков в каждой. Ячейка (камера) колодцев представляет самостоятельную нагревательную печь, имеющую регенераторы для подогрева газа и воздуха. Два регенератора, ближайшие к рабочей камере, предназначены для подогрева, газа, два дальние для подогрева воздуха.

Газ и воздух, пройдя регенераторы, встречаются в пространстве над газовым регенератором, после чего горящая смесь через пламенное окно входит в рабочую камеру колодца и нагревает слитки. Из рабочей камеры продукты горения уходят в регенераторы, расположенные с противоположной стороны, а оттуда в борова и дымовую трубу.

Колодцы отапливают доменным газом или смесью доменного и коксового газов. Шлак удаляют через два отверстия в коробку, установленную на вагонетке. Последняя передвигается по пути, расположенному в шлаковом коридоре, общем для всех групп колодцев.

Нагревательные колодцы этого типа механизированы и имеют высокую производительность. Недостатком колодцев является неодинаковое расположение слитков по отношению к потоку тепла, а следовательно, неодинаковый нагрев их. По этой причине емкость регенеративных колодцев не превышает 8—10 слитков, так как для увеличения емкости потребовалось бы удлинение камеры, что ухудшило бы равномерность нагрева слитков по длине камеры. Кроме того при этом возможно оплавление поверхности крайних слитков, а иногда и пережог, что обычно наблюдают при работ на жидком топливе.

В настоящее время на новых металлургических заводах строят рекуперативные колодцы (рис. 64), имеющие преимущества по качеству нагрева и условиям эксплуатации.

В рекуперативных колодцах с центральной горелкой (рис. 64, а) пламя движется вверх, ударяется о крышку, растекается по ее поверхности и омывает стены сверху вниз. После этого дымовые газы проходят через каналы в нижней части двух боковых стен и через керамические рекуператоры, расположенные с обеих сторон каждой камеры. Группа таких колодцев состоит из двух камер. Емкость камеры составляет 12—22 мелких или 6 крупных слитков.

В настоящее время рекуперативные колодцы строят с подогревом воздуха и газа. Воздух нагревается в керамическом рекуператоре, а газ — в металлическом сварном трубчатом рекуператоре, установленном за керамическим. Температура подогрева может достигать 800—850 °С для воздуха и 300—350°С для газа. При таких температурах подогрева воздуха и газа колодцы могут работать только на доменном газе.

Рекуперативные колодцы по сравнению с регенеративными более просты по устройству, занимают меньше места и легче поддаются автоматизации.

Кроме рекуперативных колодцев с центральной горелкой, применяют рекуперативные колодцы с боковыми горелками. Различают два типа таких колодцев. В одном случае горелки (обычно одна) расположены с одной стороны (рис. 64, б), в другом — с двух сторон (рис. 64, в).

В колодцы первого типа газ и воздух подаются с одной стороны сверху, а снизу выходят продукты сгорания. Колодцы этого типа строят с камерой длиной до 8,5 м, шириной 2,6—3,35 м и глубиной до 4,5 м. Емкость одной камеры достигает 180 т, а в отдельных случаях 240 т. В одной группе колодцев объединяют четыре камеры.

В рекуперативных колодцах второго типа вход топлива и выход продуктов горения осуществляются с двух сторон. Размер камер этих колодцев составляет 6,5×5 м; одна камера может вместить до 120—130 т слитков.

Недостатком рекуперативного колодца является неравномерность нагрева слитков по высоте. Верхняя часть слитка и поверхность его, обращенная внутрь колодца, бывают нагреты значительно больше других частей. Для уменьшения неравномерности нагрева слитки в колодце приходится выдерживать дольше, а это снижает их производительность.

Для нагрева слитков применяют также электрические нагревательные колодцы. Нагревательными элементами в этих колодцах являются карборундовые желоба, наполненные нефтяным коксом, который при прохождении электрического тока раскаляется и передает тепло окружающему пространству. Для лучшего разогрева нефтяного кокса в желоба иногда укладывают электроды.

Электрические колодцы характеризуются компактностью благодаря отсутствию рекуператоров, дымоходов и труб. В электрических колодцах можно снизить угар металла до 0,2 % путем создания защитной атмосферы, которая образуется при введении в камеры колодцев небольшого количества нефти. При нагреве слитков достигают более равномерный нагрев металла. Расход электроэнергии составляет 60—70 кВт-ч на 1 т слитков при горячем всаде.

Камерные, туннельные, колпаковые печи и печи с выдвижным подом

Камерные, туннельные, колпаковые печи и печи с выдвижным подом применяют для нагрева крупных слитков, блюмов и заготовок, толстых и тонких листов, пакетов, труб, рулонов, сутунки.

Для нагрева блюмов на рельсобалочных станах применяют регенеративные камерные печи, представленные на рис. 65. Печи располагают по обе стороны подводящего рольганга стана. Подачу блюмов к печам производят тележкой. Нагретые блюмы из печей к стану подают такой же тележкой. Посадку блюмов в печи и выдачу из них осуществляют при помощи специальных посадочных машин кранового типа, называемых шаржирными. Топливом для печей служит смесь доменных и коксового газов с теплотой сгорания 5250 кДж/м 3 , причем в регенераторах подогревают газ и воздух.

Отжиг листов производят в коробах. Стопы листов укладывают на поддоне и закрывают коробом. В зависимости от размеров листов конструкции поддонов и коробов различные. Нагрев листов в коробах производят в туннельных печах и печах с выдвижным подом.

Туннельная печь представляет собой длинный туннель (свыше 90 м) с горизонтальным сводом. Печь состоит из трех зон: нагревательной, томильной и зоны охлаждения. Короба с листовым металлом устанавливают на тележках, которые передвигаются в печи одна за другой. Когда в печь со стороны входа задвигается новая тележка, то другая одновременно выталкивается со стороны выхода.

Для термической обработки стали также применяют колпаковые печи (рис. 66), которые состоят из поддонов, короба и колпака с вертикальными трубчатыми обогревателями. Печь отапливают газом, который через горелки поступает в нагревательные трубчатые элементы, расположенные вертикально или горизонтально и излучающие тепло. Для отжига рулонов применяют колпаковые печи круглого сечения, чаще с электрическим обогревом. Для более равномерного нагрева рулонов колпаки имеют нейтральный сердечник с проводами электросопротивления, который входит внутрь рулона.

Для нагрева крупных листовых слитков применяют печи с выдвижным подом (рис. 67). Слитки укладывают на платформу 1, передвигающуюся по рельсам. При помощи стационарных блоков 2 и 3, каната и лебедки или крюка крана платформу со слитками вдвигают в камеру печи и выдвигают из нее. Газ по трубам через клапан 4, канал 5, вертикальные каналы 6 поступает к горелкам 11, где смешивается с подогретым воздухом, поступающим через клапаны 8, 14, каналы 9, 13 и насадки регенератора 10, 12.

Для термической обработки сортового проката применяют такие же печи, но без регенераторов. Платформы передвигаются на колесах или на роликовых цепях, позволяющих уменьшить высоту печи, а также увеличить нагрузку на платформу.

Карусельные печи (рис. 68) применяют на современных трубопрокатных станах, а также для нагрева заготовок при штучной прокатке тонких листов. Горелки расположены по окружности печи с внутренней и наружной сторон. Стены печи покоятся на фундаменте, а под печи имеет катки, которые при вращении пода перемещаются по рельсам, замкнутым по кругу. Загрузку металла производят через загрузочное окно печи. Продолжительность нагрева определяется длиной печи (по окружности) и скоростью движения подины.

Методические печи

Методические печи (двухзонные, трехзонные и многозонные) работают с противозонным движением металла и продуктов горения с использованием тепла в рекуператорах. Они действуют по одному принципу: движение металла и печных газов происходит во взаимно противоположных направленнях. Металл при помощи толкателя продвигается от окна посадки к окну выдачи. По мере продвижения вперед металл отбирает тепло у печных газов, движущихся ему навстречу, и постепенно (методически) нагревается. Печные газы, отдавая тепло металлу в конце печи, уходят через соответствующие каналы в регенераторы или рекуператоры (если они имеются) и в боров, а через него в дымовую трубу.

Методические печи отличаются друг от друга формой свода, способом подвода топлива для его сжигания, наличием устройств для подогрева воздуха и газа, способом выдачи металла из печи и целым рядом конструктивных особенностей.

Кроме соответствующих теплотехнических параметров, нагревательные печи должны удовлетворять современным требованиям с точки зрения надежного дистанционного обслуживания. механизации н автоматизации всего комплекса операций. Скорость нагрева зависит от марок сталей в усилий теплопередачи. Сначала скорость нагрева должна быть небольшой, затем по мере прогревания заготовок она увеличивается.

На рельсобалочных станах за последние годы применяют для нагрева металла методические трехзонные рекуперативные печи с подогревом воздуха (рис. 69). В качестве топлива применяют смесь доменного и коксового газов с теплотой сгорания 7560—8400 кДж/м 3 . Производительность одной печи при горячем всаде достигает 80—90 т/ч, температура нагрева блюмов в этих печах достигает 1200°С.

Блюмы по рольгангу от блюминга поступают к наклонному транспортеру, оборудованному цепными шлепперами, и далее по загрузочному рольгангу к печам, через которые их проталкивают толкателями. После взвешивания на весах, встроенных в секцию загрузочного рольганга перед первой печью, блюм движется по рольгангу и при помощи упора останавливается на секции загрузочного рольганга соответствующей печи. Загрузку блюмов в печь производят толкателем, имеющим две штанги, снизу которых закреплены зубчатые рейки; последние приводятся в движение через шестерни и редукторы от двух электродвигателей.

После загрузки очередного блюма в печь с противоположной торцовой стороны ее выдают нагретый блюм по литым направляющим листам (склизам) на разгрузочный рольганг. Таким образом, толкатель одновременно является и выталкивателем.

На среднесортных и крупносортных станах применяют методические печи (рис. 70) с торцовой посадкой и выдачей, с керамическими воздушными рекуператорами. В печах последних конструкций применяют инжекторные беспламенные горелки высокого давления, что обеспечивает более высокий подогрев воздуха, значительно улучшает сжигание и позволяет автоматически регулировать соотношение газа и воздуха самой горелки, это значительно упрощает схему автоматики и облегчает управление печью.

Печи этого типа оборудованы керамическими рекуператорами для подогрева воздуха до 500—600°С и металлическими трубчатыми рекуператорами для подогрева газа до 350 °С. Печь работает на сравнительно малокалорийной смесн доменного и коксового газов с теплотой сгорания 3760—6260 кДж/мл.

Для нагрева на мелкосортных н проволочных станах заготовок сечением менее 100×100 мм и длиной 9 м устанавливают одну широкую печь с боковой загрузкой и боковой выдачей без нижнего подогрева, с монолитным подом. Для подогрева воздуха до 300—350 °С в этих печах служат керамические рекуператоры. Заготовки передвигаются по наклонной подине, а в методической части — по подовым брусьям. Передвижение заготовок в печи производят рычажным толкателем.

Боковая загрузка заготовок осуществляется при помощи заталкивающей тележки, установленной под загрузочным рольгангом, или при помощи тянущих роликов, установленных за загрузочным окном в печи. Выдачу из печи заготовок осуществляют выталкивателем. Печи такого типа отапливают смесью доменного и коксового газов с теплотой сгорания до 10,5 Мдж/м 3 . На них достигают производительности 70—80 т/ч при наличии горячего всада.

Методические печи последних конструкций имеют полезную длину до 18 м; для гарантии надежного проталкивания заготовок сечением 60×60 мм подину по продольной оси делают вогнутой (лекальной).

Удачными но конструкции и тепловому режиму оказались печи с инжекторными горелками, установленными в двух верхних зонах и одной нижней. Такие печи производительностью до 80 т/ч могут работать на одном доменном газе. Эти печи оборудованы керамическими рекуператорами для подогрева воздуха до 600 °С. Активная длина пода составляет 16,5 м при длине заготовок 9 м.

В последних конструкциях этих печей длину заготовок увеличили до 12 м при длине активного пода лекальной формы, равной 18 м. Форсирование тепловой мощности достигают применением инжекторных горелок, подогревом газа и воздуха. Воздушный рекуператор керамический, газовый — трубчатый металлический. Эти печи без нижнего подогрева имеют производительность до 140 т/ч.

Печи с шагающим подом

Для новых мелкосортных станов с использованием метода бесконечной прокатки (сварки нагретых заготовок в бесконечную полосу) применяют новый способ нагрева — сначала в печах с шагающим подом, а затем для компенсации понижения температуры при сварке и сохранения равномерности температуры заготовок по длине они проходят через печи скоростного нагрева, установленные перед первой клетью стана.

Такой нагрев позволяет сохранить преимущества минимального расстояния между печью и станом и обеспечить возможность компановки не одной, а двух печей; таким образом создается резерв по нагреву металла для высокопроизводительных прокатных станов. Применение двух печей с шагающим подом гарантирует производительность станов до 200—220 т/ч при высоком уровне механизации и автоматизации участка нагревательных устройств.

С точки зрения теплопередачи печь с шагающим подом имеет преимущество перед остальными, так как в этих печах интервалы между заготовками составляют 200 мм, что обеспечивает их нагрев с трех сторон. Время нагрева в печах с шагающим подом уменьшается, что создает условия для снижения угара и обезуглероживания.

На рис. 71 показана печь с шагающим подом с торцевой загрузкой и боковой выдачей и двумя зонами нагрева. Продукты горения в холодной части печи уходят вверх, металлический рекуператор вынесен в сторону, так как низ печи занят механизмами шагающего пода.

Печи скоростного нагрева

Уменьшение продолжительности нагрева металла в печи обеспечивает не только высокую производительность при хорошем качестве, но и решает ряд принципиальных вопросов рациональной компоновки технологического оборудования. Теплофизические свойства большинства сталей обеспечивают большой резерв по ускорению нагрева заготовок, особенно при температурах выше 700 °С.

Скоростной нагрев металла обеспечивает быстрое повышение температуры поверхности, равномерное распределение потоков тепла и организацию сжигания топлива при правильном направлении факела и большую тепловую мощность нагревательных устройств. Скоростная непрерывная печь состоит из ряда небольших секций (часто съемных). Нагреваемые заготовки, трубы или штанги продольно перемещаются по роликам. В секциях обеспечивается получение высоких температур благодаря предварительному смешиванию газа с воздухом, полноте сжигания топлива при небольшом избытке воздуха, а также вследствие увеличения теплопередачи конвекцией. Конструкция горелок, их размещение обеспечивают симметричный нагрев. Применяют и другие печи скоростного нагрева — электрические и индукционные.

Проходные секционные печи работают на трубопрокатных и на современных сортовых станах в комплексе с печами с шагающим подом.

Энергосберегающие технологии нагрева металла в колодцах, методических и термических печах. Горячий посад и прямая прокатка

Прокатный передел занимает второе место, после доменного производства по затратам энергии на изготовление готовой продукции, причем 95% приходится на долю газа и электроэнергии. На нагрев заготовок под прокатку в печах приходится 60%, а непосредственно на прокатку – 40% энергозатрат. В качестве топлива для нагревательных печей используется природный газ – 40%, коксовый газ – 30%, доменный газ – 25%, и 5% мазут.

Методы энергосбережения при нагреве слитков в колодцах

Нагревательные колодцы в основном используются для нагрева слитков при прокатке на блюмингах и толстолистовых станах (ТЛС).

В связи с переходом на использование непрывнолитой заготовки слитковый передел постепенно убирают с заводов и количество нагревательных колодцев пребывающих в эксплуатации сокращается. Однако нагревательные колодцы все равно будут использоваться при производстве проката из специальных марок сталей и плит на толстолистовых станах.

Рис. 10. Схема рекуперативного колодца с верхней горелкой: 1 – керамический рекуператор; 2 – каналы для холодного воздуха; 3 – металлический рекуператор; 4 – подвод компрессорного воздуха; 5 – дымовое окно; 6 – слитки; 7 – шлаковая чаша; 8 – дымовой шибер

Слитки нагревают в колодцах рекуперативного (рис. 10), регенеративного (рис. 11) типов и электрических. Расход топлива на нагрев слитков в рекуперативных колодцах

составляет 27…35 кг у.т./т, в регенеративных – 30…40 кг у.т./т.

Рис. 11. Схема регенеративного нагревательного колодца: 1 – крышка; 2 – механизм перемещения крышки; 3 – газовый регенератор; 4 – воздушный регенератор; 5 – слитки; 6 – шлаковая летка; 7 – рабочее пространство (ячейка); 8 – шлаковая чаша; 9 – золотник газового клапана; 10 – газовый клапан; 11 – подвод газа к ячейке

В колодцах рекуперативного типа теплоотдача от дымовых газов к газу и воздуху для горения происходит в трубчатых рекуператорах. В колодцах регенеративного типа теплопередача осуществляется через нагрев дымовыми газами регенеративной насадки, после чего происходит перенаправление потоков и через насадку проходит уже газ и воздух для горения, затем, когда насадка остынет, снова происходит перекидка клапанов и насадка опять нагревается дымовыми газами, а газ и воздух нагреваются уже через другую

предварительно нагретую насадку.

Основные методы энергосбережения при нагреве слитков в колодцах следующие:

- повышение температуры слитков, подаваемых в нагревательные колодцы, до 800…830 °С. Повышение температуры посада на каждые 100 °С эквивалентно снижению расхода топлива на 4…6 кг/т;

- повышение доли горячего посада до 90…98%;

- нагрев слитков с повышенным теплосодержанием (с жидкой сердцевиной). По этой технологии слиток вынимается из изложницы, когда степень кристаллизации металла составляет 70…75% и помещается в ячейку при отключенной подаче топлива для завершения процесса кристаллизации и последующего подогрева. Технология позволяет на 40…50% повысить производительность нагревательных колодцев, на 50…70% уменьшить расход топлива и на 3…5 кг/т потери стали с угаром. Особенностью теплового состояния слитка перед его прокаткой является более высокая температура оси по сравнению с температурой поверхности

- импульсный нагрев слитков. Для импульсного нагрева слитков используют те же горелочные устройства, что и при обычном нагреве, но с измененными расходными характеристиками. При этом топливо подают в колодец периодически. Продолжительность одного импульсного включения 9…13 мин., количество циклов подачи топлива при горячем посаде 8…14, при холодном 18…20. При этом удельный расход топлива снижается на 13…16% а продолжительность нагрева на 15%.

Горячий посад металла и прямая прокатка

Горячий посад (ГП) непрерывнолитых и горячекатаных слябов и заготовок в методические печи стана и прямая прокатка (ПП) являются эффективными мероприятиями, которые обеспечивают снижение расхода топлива на нагрев металла под прокатку.

В общем случае горячим посадом считается посад металла с температурой более 600 °С, теплый 300…600 °С, холодный меньше 300 °С.

Прокатка металла транзитом от обжимных заготовочных станов, или непосредственно от МНЛЗ с небольшим подогревом (или без него) в проходных печах называется прямой прокаткой. Данное технологическое мероприятие уменьшает расход топлива на 15…60% относительно расхода при холодном посаде (ХП).

На рис.12. приведен расход энергии в МДж/т при различных технологических схемах производства от жидкой стали до широкополосного проката. Цифрами обозначен удельный расход энергии в МДж/т на предыдущей операции. Справа даны данные о суммарном расходе энергии и экономии энергии по сравнению с холодным посадом.

Рис. 12. Сравнительный расход энергии при различных схемах прокатки

Таким образом затраты энергии при холодном посаде фактически в 2 раза больше чем при использовании схемы прямой прокатки. А использование МНЛЗ вместо слиткового передела позволяет сократить расход энергоресурсов на 20…40% при аналогичных схемах прокатки.

Экономия энергоресурсов при нагреве металла в методических печах

Нагрев слябов и заготовок под прокатку в основном производят в методических печах (рис. 13). В трехзонной печи различают зоны подогрева, сварочную и томильную. В современных методических печах может быть от 5 до 7 зон нагрева. Существуют методические печи с глиссажными трубами, с шагающими балками и шагающим подом. Для подогрева металла в случае использование прямой прокатки и на ЛПА применяют роликовые проходные печи.

Рис. 13. Схема трехзонной методической печи:1 – нагреваемый металл; 2 – окно выдачи заготовок; 3 – горелки; 4 – дымоход; 5 –толкатель; 6 – томильная зона; 7- сварочная зона; 8 – зона подогрева

В среднем в современной методической печи распределение теплоты от сгорания топлива происходит следующим образом: на нагрев заготовок расходуется 58 % тепла, на охлаждающую воду/пар – 12%, через стенки печи теряется 11 %, и 19 % выносится с отходящими газами.

Известны следующие методы экономии энергоресурсов в методических печах:

- увеличение длины неотапливаемой зоны печи за счет чего используется большее количество теплоты отходящих газов;

- установка камер предварительного подогрева заготовок отходящими газами. При подогреве металла отходящими газами расход топлива может быть сокращен на 15%;

- повышение температуры подогрева воздуха продуктами горения до 700° С, что позволяет при увеличении температуры нагрева воздуха на каждые 100°С экономить 4…5 кг у.т./т;

- совершенствование конструкций горелок для обеспечения полного сжигания топлива;

- установка газокислородных, в том числе беспламенных горелок, которые уменьшают расход топлива на 25…40 % (за счет того, что исключается нагрев азота в воздухе, который используется в обычных горелках), увеличивают производительность печи и ее нагревательную способность, а также снижают окалинообразование и выброс вредных веществ;

- применение легковесных термоизоляционных материалов в т.ч. волокнистых огнеупоров. Например, термоизоляция подовых труб или балок, выполняемая из огнеупорных волокнистых материалов, позволяет сократить расход топлива на 18…25% и повысить производительность печи на 15%;

- применение систем испарительного охлаждения, которые позволяют утилизировать тепло из системы охлаждения печи, в которой до 15…20% теплоты, подаваемой с топливом, отводится системой охлаждения конструктивных элементов печи. При этом около 90% теплоты, воспринимаемой охлаждаемыми элементами печи, приходится на долю подовых труб (балок);

- оптимизация работы печей с использованием автоматики позволяет снизить расход топлива на 15…20 кг/т.;

- использование физической теплоты отходящих газов нагревательных печей для выработки пара в котлах-утилизаторах;

- применение технологии низкотемпературной прокатки.

Энергосберегающие технологии индукционного нагрева

Индукционный нагрев металла (рис. 14) перед прокаткой позволяет снизить затраты на энергоресурсы, повысить качество проката и выход годного металла. Расчеты показывают, что стоимость тепловой энергии, получаемой сжиганием природного газа и затрачиваемой на нагрев металла, в 1,4 раза больше стоимости электроэнергии при индукционном нагреве.

Рис. 14. Индукционный нагрев металла (а) и длинномерных заготовок (б)

Установки индукционного нагрева имеют хороший КПД и обеспечивают равномерный нагрев. Однако применение только индукционного нагрева часто оказывается слишком дорогим, особенно, в случае с тонкими слябами. Поэтому рекомендуется применять систему, которая бы использовала газовую печь для основного нагрева и применяла бы индукционную технику для тонкого регулирования температуры только перед самой прокаткой.

Наиболее экономически выгодный подход, снижающий стоимость нагрева тонны металла при существенном уменьшении окалинообразования и обезуглероживания, заключается в подогреве металла после выхода из газовой печи (900…1150 °С) до температуры прокатки (1150…1250 °С).

Доведение температурного поля сляба до необходимых кондиций непосредственно перед прокаткой можно осуществлять в индукционных нагревателях благодаря ряду преимуществ, таких как хорошие энергетические показатели, высокая скорость нагрева, небольшие габариты установок и т.д. Различные виды индукционных подогревателей приведены на рис 15.

Рис. 15. Индукционные подогреватели полосы

Установки индукционного нагрева потребляют на 73…80 % меньше конечной энергии, чем газовые установки. Также преимуществом индукционных установок являются широкие возможности регулирования диапазона нагрева, что приводит к повышению качества продукта и увеличению срока службы прокатного стана.

Снижение расхода энергии в печах для термообработки

Для термической обработки металлов применяются печи разнообразных типов и конструкций, в зависимости от вида обработки (закалка, отпуск и т. п.), веса и габарита изделий, рода применяемого топлива, характера производства и ряда других факторов.

Основные пути снижения расхода энергии в печах для термообработки:

- использование тепла прокатного передела. Закалка с прокатного нагрева позволяет не только экономить топливо, но и получать прокат из рядовых марок сталей с механическими характеристиками, которые свойственны легированным;

- горячий посад толстых листов в нормализационные печи;

- сокращение длительности и температуры нагрева, применение более простых режимов;

- совершенствование конструкции термических печей с целью повышения КПД;

- рекуператоры для использования теплоты отходящих газов колпаковых печей, могут снизить расход топлива на 16…20%.

Источник: Скляр В. О. Инновационные и ресурсосберегающие технологии в металлургии. Учебное пособие. – Донецк.: ДонНТУ, 2014. – 224 с.

Общие сведения о термических печах

Термическая печь – печь для термической обработки металлических изделий. Термические печи классифицируются по технологическим признакам и назначению (закалочные, отжигательные, цементационные и др.), по способу нагрева (электрические, пламенные, косвенного нагрева), по среде рабочего пространства (воздух, газовая контролируемая среда, жидкая среда), по конструкции (камерные, колпаковые, ванные и т.д.), по режиму работы (периодического и непрерывного действия).

В процессе термической обработки повышается качество изделий или сообщаются дополнительные свойства, что обеспечивает сокращение расхода металла в процессе эксплуатации. Термической обработке подвергаются все виды горячекатаного и холоднокатаного проката: лист, уголок, проволока, рельс, труба, швеллер, лента и др.

Виды термической обработки:

- сортовой прокат – полный и изотермический отжиг, нормализация, закалка (патентирование);

- горячекатаный лист:

- нормализация или закалка с последующим отпуском;

- отжиг или высокий отпуск;

Все виды термообработки можно разделить на две большие группы:

- простой нагрев до определённой температуры с последующей выдачей на воздух (нормализация) или в жидкие среды (закалка).

- нагрев до определённой температуры с последующей длительной изотермической выдержкой и, в завершение, регламентированным охлаждением или охлаждением вместе с печью (отжиг).

Для нагрева под нормализацию и закалку применяют нагревательные проходные печи всех типов, описанных в разделе 6. Кроме этих печей применяют специализированные проходные и камерные печи, предназначенные для термической обработки конкретных видов продукции.

Для нагрева под отжиг применяют камерные печи и для отдельных видов продукции – протяжные печи непрерывного действия (отжиг ленты, полосы, проволоки).

Специализированная на термической обработке печь должна обеспечивать заданный технологией температурно-временной режим обработки изделия и высокую равномерность нагрева изделия. Обычные нагревательные печи не всегда в состоянии обеспечить необходимую в термообработке равномерность и точность нагрева. Так, при нагреве слитков под обработку давлением удельный перепад температуры в конце нагрева должен быть не более 100-300 °С на 1 метр толщины, а при нагреве заготовок – не более 1000 °С на 1 метр толщины. Как при нагреве слитков, так и заготовок абсолютное значение перепада температуры составляет 50-70 °С.

При термической же обработке металлопродукции перепад температуры по сечению в конце режима термообработки чаще всего должен вообще отсутствовать или составлять не более 5-10 °С. Когда говорят о перепадах температур, то в термических печах подразумевают перепад не по сечению, а по объему садки металла. Фактически – это разброс температуры по объему садки. Его величина обычно составляет 5-10 °С, в то время как в нагревательных печах разброс температур может быть 80-100 °С и больше. Поэтому и говорят, что при термообработке очень жесткие требования по равномерности нагрева.

Составление материального и теплового балансов термических печей имеет особенность, связанную с почти полным отсутствием окисления металла в процессе нагрева из-за малого уровня температур. Фактически материальный баланс можно свести к материальному балансу горения топлива, рассчитанному или на 1 кг топлива, или на 1 м 3 топлива, или на 1 Дж химической энергии топлива.

Нагрев металла перед прокаткой

Нагрев металла перед прокаткой осуществляется с целью повышения его пластичности и уменьшения его сопротивления деформации. Нагрев является одной из важных и основных операций в процессе прокатки. Он должен обеспечить равномерное распределение температуры по сечению прокатываемого металла, его минимальное окисление и обезуглероживание.

Характер передачи тепла определяет способ нагрева металла. Различают два способа; прямой и косвенный. Если тепло аккумулируется непосредственно в самом металле, а температура окружающей среды остается ниже температуры металла, то такой способ называется прямым. Если тепло металлу передается за счет соприкосновения его поверхности с какой-либо средой (газообразной, жидкой, твердой), нагретой до более высокой температуры, то такой способ нагрева называется косвенным.

![]()

Передача тепла металлу при косвенном нагреве происходит за счет конвекции и излучения. Количество тепла, передаваемое излучением в нагревательных печах, достигает 80 % всего тепла. При нагреве металла происходит активное химическое взаимодействие его с окружающими газами, в результате чего поверхностные слои его окисляются и обезуглероживаются. Окисление поверхности металла называется угаром. При нагреве стали окисленный слой представляет собой окалину, которая образуется в результате диффузионного процесса окисления железа и примесей, входящих в состав стали. Окалина состоит из окислов железа в виде соединений Fe203, Fe304 и FeO, располагающихся в трех слоях. Наружный ее слой Fe203 - гематит составляет примерно 2% от общей толщины окалины, промежуточный слой Fe304 - магнетит примерно 18%, а внутренний FeO - вюстит - 80%.

Образование окалины при нагреве приводит к потере годного металла. При нормальной работе нагревательных устройств угар металла составляет 1-2% массы металла, а при неудовлетворительной их работе 4-5%. Если учесть, что в процессе прокатки металл нагревается несколько раз, то можно принять угар в среднем 3-4% от массы металла. Активное окалинообразование при нагреве стали начинается при температуре около 700 °С и возрастает особенно быстро при температурах выше 900 °С.

На величину угара, то есть на величину образования окалины, влияют:

- температура нагрева;

- атмосфера рабочего пространства нагревательного устройства;

- продолжительность нагрева;

- химический состав металла;

- форма и размеры нагреваемой заготовки.На рисунке показано влияние температуры и продолжительности нагрева металла в печи на окалинообразование. Видно, что окисление металла тем больше, чем больше времени он находится в печи при высоких температурах, и тем меньше, чем больше скорость нагрева.

1 – влияние температуры в печи на окалинообразование;

2 - влияние продолжительности нагрева на окалинообразование.При нагреве легированных сталей и сплавов окалинообразование снижается в результате наличия Cr, Ni, Al, Si и т.д. Эти легирующие компоненты образуют плотную пленку окислов, которая препятствует дальнейшему окислению металла.

На скорость окисления оказывает влияние состояние наружной поверхности металла. При наличии слоя окалины, образовавшегося в результате предыдущего нагрева, металл окисляется с меньшей скоростью, так как этот слой окалины предохраняет в какой-то степени металл от окисления. Отношение поверхности нагреваемого металла к его объему также оказывает влияние на окисление металла: чем больше это отношение, тем сильнее окисление металла.

Одновременно при нагреве металла происходит и обезуглероживание его поверхностного слоя, представляющее процесс взаимодействия печных газов с углеродом стали, приводящее к уменьшению содержания углерода в поверхностном слое металла.

Глубина обезуглероженного слоя зависит:

- от содержания углерода в стали;

- температуры нагрева;

- продолжительности нагрева.Углеродистые стали с содержанием углерода до 0,30-0,40% почти не обезуглероживаются, а с содержанием углерода выше 0,40% процесс обезуглероживания протекает тем интенсивнее, чем больше содержание углерода. Повышение температуры и продолжительности нагрева также увеличивают глубину обезуглероженного слоя. Таким образом, на процесс обезуглероживания влияют те же факторы, что и на окалинообразование.

При температурах нагрева, близких к точке плавления стали, внутрь ее проникает кислород, который окисляет зерна. В результате связь между зернами стали настолько ослабляется, что металл при прокатке разрушается. Это явление называется пережогом. Оно происходит тем легче, чем выше температура нагрева и чем больше окислительная атмосфера в печи. Явления перегрева и пережога чаше всего возможны при вынужденной задержке металла в печи. Чтобы избежать перегрева и пережога необходимо понижать температуру печи и уменьшать количество подаваемого воздуха.

При назначении режимов нагрева металла обычно исходят из следующих параметров: температуры и скорости нагрева, времени выдержки при постоянной температуре (томления). При прокатке металл нагревают до возможно высоких температур, так как в этом случае снижаются расход энергии, усилие деформации, износ инструмента. При назначении температуры нагрева, как правило, верхний предел температуры нагрева ограничивается явлениями перегрева и пережога и устанавливается на 100-150 °С ниже точки плавления, а нижний предел - температурой рекристаллизации, т.е. минимально допустимой температурой конца прокатки. У некоторых сталей и сплавов температурный интервал прокаткидостаточно узкий, ограниченный различными изменениями в структуре металла.

Скорость нагрева зависит от теплопроводности металла. Чем выше теплопроводность, тем выше скорость нагрева, и наоборот. Для сталей с низкой теплопроводностью нагрев со слишком большими скоростями может привести к образованию трещин в результате возникновения внутренних напряжений из-за перепада температур между поверхностями и внутренними слоями. Поэтому нагрев таких сталей следует вести медленно, особенно до 600-650 °С. При температуре нагрева выше 700 °С все стали можно нагревать с максимально возможной скоростью. Большая скорость нагреваобеспечивает не только высокую производительность нагревательных устройств, но и предотвращает образование некоторых дефектов.

После достижения заданной температуры нагрева с целью выравнивания температуры металла по его сечению его в течение определенного времени выдерживают в печи. Этот третий период нагрева улучшает качество нагреваемого металла, так как происходят некоторые структурные изменения, выравнивание химического состава в результате диффузии и соответствующее улучшение механических свойств, диффузионное удаление водорода, наличие которого в некоторых сталях приводит к образованию флокенов после прокатки.

В зависимости от технологии нагрева нагревательные устройства могут обеспечить одно-, двух-, трех- и многоступенчатый нагрев.

Одноступенчатый нагрев осуществляется при постоянной температуре печи или при постоянном тепловом потоке. Его применяют для нагрева листов, труб, заготовок, сутунок и одиночных горячих слитков.

При двухступенчатом нагревена первой ступени осуществляется собственно нагрев, на второй - выдержка при постоянной температуре.Двухступенчатый нагрев применяется для нагрева горячего посада всех марок стали в двухзонных методических печах и холодного посада углеродистой стали в нагревательных колодцах.

Трехступенчатый нагрев состоит из первой ступени, на которой скорость нагрева поддерживается небольшой, на второй - ускоренный нагрев, и на третьей - томление при постоянной температуре. Этот режим применяют в трехзонных нагревательных печах, нагревательных колодцах и др.

Многоступенчатый нагрев применяется при термической обработке. Он состоит из ряда периодов нагрева, выдержки и охлаждения.

По режиму нагрева различают камерные и методические печи. В рабочем пространстве камерной печитемпература одинакова. В методической печи температура изменяется по длине печи.

По способу загрузки и выгрузки различаются печи периодического и непрерывного действия. В печах периодического действия металл в процессе нагрева остается неподвижным. В печах непрерывного действия нагреваемый металл перемешается вдоль печи.

По типу источников тепла печи разделяются на электрические (индукционные, сопротивления) и пламенные (газовые и др.).

По способу использования тепла продуктов сгорания печи делятся на рекуперативные и регенеративные. Нагревательные колодцы применяют для нагрева слитков и бывают регенеративные, рекуперативные и электрические. Регенеративные и рекуперативные колодцы называются так потому, что в них используются регенераторы и рекуператоры - специальные устройства (насадки, трубы) для подогрева воздуха (до 800-850 °С) и газа (до 300-350 °С) за счет частичного использования тепла отходящих продуктов горения. Слитки нагревают в вертикальном положении, что предотвращает опасность смешения усадочной раковины и устраняет их кантовку. Большая часть поверхности слитков омывается продуктами сгорания и получает тепло излучения от кладки, что обеспечивает равномерный и быстрый нагрев.

В настоящее время предпочтение отдается рекуперативным нагревательным колодцам с отоплением из центра подины или с отоплением одной верхней горелкой, которые характеризуются, высоким уровнем и качеством нагрева, достаточно простой конструкцией, компактностью. Каждая группа колодцев состоит из четырех камер. Годовая производительность одной группы составляет 250000 т нагретого металла в год. Угар металла в рекуперативных нагревательных колодцах достигает 2,5-3 % от массы нагревательных слитков.

Для нагрева блюмов, слябов и заготовок перед прокаткой используются методические нагревательные печи непрерывного действия различных типов и конструкций. Современные печи бывают двух-, трех- и многозонными.

Наиболее важными классификационными признаками методических печей являются:

- температурный режим по длине печи;

- характер нагрева металла;

- способ выдачи металла из печи (боковая или торцовая выдача).Нагреваемый металл в методической печи, перемещаясь от окна загрузки к окну выдачи, проходит последовательно зоны с различной температурой, соответствующей заданному режиму нагрева. По мере продвижения металл отбирает тепло у печных газов, движущихся ему навстречу, и постепенно (методически) нагревается. Печные газы, отдавая тепло металлу, в конце печи через соответствующие каналы попадают в регенераторы или рекуператоры и в боров, а через него в дымовую трубу. В I зоне - методической происходит нагрев до невысоких температур, во II зоне - сварочной - нагрев до температуры обработки, а в томильной зоне III - выдержка.

По способу перемещения нагреваемых заготовок методические печи разделяются на толкателъные, с шагающим подамили балками и с вращающимся подом.

В толкательных печах заготовки, подаваемые в рабочую камеру толкателем заполняют весь пол, соприкасаясь друг с другом. По мере заталкивания новой заготовки вся масса нагреваемого металла продвигается к окну выдачи по водоохлаждаемым глиссажным трубам, и очередная заготовка по наклонным направляющим падает на приемный рольганг.

Принцип перемещения металла в печах с шагающим подом (балками) иной. Под печи состоит из подвижных (шагающих) и неподвижных балок. Шагающие балки поднимают заготовки, затем совершают движение вперед и опускают их на неподвижные балки. После этого подвижные балки возвращаются в исходное положение. Такое движение повторяется многократно. При этом заготовки, лежащие на шагающих балках с зазорами, перемещаются вдоль печи. По сравнению с толкательными печи с шагающим подом (балками) имеют следующие преимущества:

- сокращение продолжительности нагрева и повышение его равномерности благодаря расположению заготовок на балках с зазорами и тем самым возможности обогрева их с трех или четырех сторон;

- более легкое освобождение печи от металла в случае аварийных ситуаций;

- возможность нагрева заготовок любой формы поперечного сечения;

- отсутствие ограничений печи по длине и ширине;

- лучшие технические показатели работы печи.Для нагрева заготовок при поштучной прокатке тонких листов применяют печи с вращающимся подом или карусельные. Заготовки укладываются через боковое окно загрузки на под печи, а обогрев печи осуществляется при помощи горелок, расположенных по окружности печи с внутренней и наружной сторон. По мере вращения пода на полный оборот заготовка нагревается до необходимой температуры и перемещается к боковому окну выдачи. Продолжительность нагрева определяется скоростью движения пода и длиной окружности печи.

Прогрессивным способом нагрева является индукционный нагрев. Металл, перемещаясь при помощи толкателя через индуктор, нагревается за счет возникающих в нем вихревых токов (токи Фуко), создаваемых магнитным полем индуктора.

Индукционный нагрев происходит быстро, экономично, с точной выдержкой заданной температуры.

Электроконтактный способ нагрева обеспечивает равномерное распределение температуры по поперечному сечению и высокую скорость нагрева. Металл при этом способе нагрева нагревается в 30-50 раз быстрее, чем при топливном нагреве. После нагрева практически не образуются окалина иобезуглероженный слой.

Дефекты нагрева

При нагреве металла в пламенных печах происходят процессы, которые оказывают влияние на дальнейшую обработку и качество металла. Состав печной атмосферы является главным фактором, влияющим на качество нагрева металла. В результате нагрева поверхность металла окисляется и обезуглероживается.

При окислении металла на поверхности заготовки образуется окалина, которая ухудшает качество поверхности и уменьшает линейные размеры заготовки. Поэтому размеры заготовок, подвергаемых нагреву, должны иметь припуск, учитывающий потери металла на угар (окалина).

При нагреве под обработку давлением припуски составляют 2—5%, при термической обработке 0,5—2%, а в общем цикле горячей обработки достигают.7—8%. Из приведенных цифр видно, что потери металла на угар составляют значительную величину.

При температурах 1150—1350°С вместе с процессом окисления металла происходит процесс его интенсивного обезуглероживания, т. е. снижения содержания углерода на поверхности заготовки. Обезуглероживание изменяет механические свойства поверхности нагреваемого металла. С повышением содержания углерода в стали обезуглероживание увеличивается. Инструментальная сталь при обезуглероживании становится мягкой, а инструмент из такой стали — нестойким.

Перегрев приводит к образованию большой величины зерна стали и является исправимым браком, который устраняют повторной термообработкой. Пластические свойства стали в результате перегрева ухудшаются и при деформировании в ней могут возникать трещины.

Если перегретый металл продолжать нагревать в печи длительное время при высоких температурах, то произойдет пережог — окисление границ зерен. Пережог является неисправимым браком. Пережженный металл идет на переплавку.

Для предупреждения указанных дефектов при нагреве металла необходимо соблюдать следующие условия: сжигать топливо с минимально возможным количеством воздуха, что приводит к уменьшению количества свободного кислорода в составе печных газов; размещать в печи заготовки так, чтобы они омывались печными газами, а факелы пламени горелок или форсунок не были направлены на заготовки.

Интервалгорячей пластической деформации 1180 - 850 С. Пригорячей пластической деформации температура начала прокатки, ковки и других операций должна обеспечивать возможно более полное превращение аустенита в б-феррит во избежание образования трещин или рванин. Присутствие аустенита в стали в момент пластической деформации способствует возникновению дефектов вследствие различия фазовых составляющих по физическим свойствам, а также прочности и пластичности. По данным А. А. Бабакова [70], необходимо, чтобы в начале горячей пластической деформации сталь содержала не более 8 - 10 %, а в конце ее 25 - 30 % аустенита. Особенно важно соблюдать эти условия при горячей прокатке на непрерывных станах и горячей прошивке труб

4. Типы прокатных клетей, применяющиеся в составе толстолистовых станов, их характеристика.

Читайте также: