Нагревательные устройства при обработке металлов давлением

Обновлено: 05.07.2024

Заготовки перед обработкой давлением нагревают для повышения пластичности металла, в результате чего его сопротивление деформации уменьшается в 10—15 раз по сравнению с холодным состоянием.

Чем больше нагрета сталь, тем меньше энергии затрачивают на ее деформацию. Однако нельзя допускать пережог, который наблюдают при нагреве, близком к температурам солидуса.

Температурные интервалы обработки давлением зависят главным образом от химического состава сплавов.

Температурный интервал деформации углеродистых сталей определяют по диаграмме состояния сплавов железо — углерод.

Чтобы подсчитать время, необходимое для нагрева заготовок, используют эмпирические формулы, разработанные Н. Н. Доброхотовым.

Металлические заготовки для горячей обработки давлением нагревают в горнах и печах.

В серийном производстве для нагрева заготовок применяют пламенные и электрические печи. Пламенные печи работают на твердом, жидком и газообразном топливе. В них нагревают как мелкие, так и крупные заготовки. По характеру распределения температуры в рабочем пространстве печи делят на камерные (температура во всем рабочем пространстве одинакова) и методические (температура в рабочем пространстве повышается от загрузочного окна к окну выдачи нагретых заготовок). В пламенных печах заготовки соприкасаются с продуктами горения, поэтому металл угорает. Для исключения или уменьшения образования окалины применяют безокислительный нагрев металла в расплавленных солях, в среде защитных газов, в муфельных печах, защищают поверхность заготовки специальными покрытиями из стекла, окиси лития.

Электрические печи сопротивления имеют металлические или карборундовые элементы сопротивления, которые подключают к электрической сети. Печи чаще применяют для нагревания цветных металлов и сплавов, имеющих невысокую температуру начала обработки давлением. В таких печах температуру можно регулировать. Кроме электрических печей сопротивления существуют контактные и индукционные электронагревательные устройства. В устройствах электроконтактного нагрева заготовку зажимают между медными контактами, к которому подведен ток большой силы. В устройствах индукционного нагрева заготовку помещают в индуктор, по которому пропускают ток высокой частоты. Применение электричества обеспечивает высокую скорость нагрева, удобства регулирования температуры, минимальное окисление металла, автоматизацию процесса.

41— 42. Прокатка металлов.

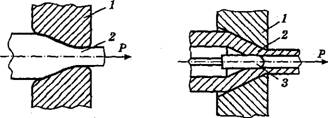

Прокатка — обжатие металла вращающимися валками прокатного стана. Применяют три основных вида прокатки: продольную, поперечную и косую. При продольной прокатке металл 2 обжимается между двумя валками 1, вращающимися в разные стороны, и перемещается перпендикулярно осям валков. Этот вид прокатки имеет наибольшее применение, его используют для изготовления профильного и листового проката. .

При поперечной прокатке валки 1, вращаясь в одном направлении, передают вращение заготовке 2, которая, перемещаясь вдоль оси валков, деформируется. Поперечную прокатку применяют для получения специальных и периодических профилей.

При косой прокатке валки 1, расположенные под некоторым углом один к другому, сообщают заготовке 2 вращательное и поступательное движение. Эту прокатку применяют для получения пустотелых заготовок при производстве труб.

Оборудование, на котором прокатывают металл, называют прокатным станом. По количеству валков и их расположению станы делят на двух-, трех-, четырех-, многовалковые и универсальные. Двухвалковые станы бывают реверсивные (заготовки прокатывают в обе стороны) и нереверсивные (прокатка идет в одну сторону, а для повторных пропусков заготовку возвращают через верхний валок). В трехвалковых станах за счет наличия в каждой рабочей клети трех валков изменяют направление прокатки. Четырехвалковые станы имеют два рабочих (меньшего диаметра) и два опорных валка (большего диаметра), служащих для уменьшения прогиба рабочих валков. Это при производстве широких листов увеличивает точность их размеров по толщине. У многовалковых станов очень большая жесткость рабочих валков. Станы применяют для прокатки очень тонких полос с малыми припусками по толщине. Универсальные станы имеют вертикальные валки, расположенные с одной или с обеих сторон от горизонтальных валков. На них металл обжимают при каждом пропуске со всех сторон. Эти станы применяют для прокатки широких листов и широкополосных двутавровых балок.

По назначению прокатные станы делят на обжимные, заготовочные, сортовые, листовые и специальные. Вначале слиток или прессованную заготовку прокатывают на обжимном стане, затем на заготовочном и, наконец, на сортовом, листовом или специальном. К обжимным станам относят блюминги и слябинги. Блюминги — мощные реверсивные двухвалковые станы с диаметром валков 800. ..1500 мм, прокатывающие слитки массой 2.. .35 т в заготовки крупных размеров (блюмы). Слябинги — мощные универсальные реверсивные станы с диаметром горизонтальных валков 1100. 1200 мм, вертикальных — 700 мм. Используют для прокатки листовых заготовок (слябы) толщиной 75. 300 мм и шириной 400.. .1600 мм.

Заготовочные станы имеют валки диаметром 450. 850 мм. На этих станах прокатывают блюмы и заготовки меньших размеров (60X60.. .150Х 150 мм). Наиболее совершенны непрерывные заготовочные станы, устанавливаемые непосредственно за блюмингами.

Сортовые станы в зависимости от размеров сортовой стали и назначения изделий разделяют на рельсо-балочные с валками диаметром 750.. .900 мм для прокатки железнодорожных рельсов, балок, швеллеров и других крупных профилей; крупносортные с валками диаметром 500.. .750 мм; среднесортные с валками диаметром 350.. .450 мм; мелкосортные с валками диаметром 250.. .325 мм.

Прокатные станы бывают с одной рабочей клетью (блюминги) и с несколькими рабочими клетями (сортовые станы). Клети могут располагаться в линию или последовательно одна за другой. При последовательном расположении у клетей самостоятельные приводы, а у валков свои частоты вращения. Станы с последовательным расположением клетей называют непрерывными, таккак заготовка идет из одной клетки в другую без поворота и возврата. Станы, сочетающие последовательное и линейное расположение клетей, называют полунепрерывными.

Форму поперечного сечения изделия, прокатанного на сортовом стане, называют профилем, а совокупность одинаковых профилей разных размеров — сортаментом.

Нагрев металла перед обработкой давлением

Значение нагрева металла. Нагрев металла при обработке давлением – одна из основных операций, от которой в большой степени зависит точность размеров получаемых изделий, их качество, правильное использование оборудования, инструмента и т.п.

Главная цель нагрева металла при обработке давлением – повышение его пластичности и уменьшение сопротивления деформированию. Нагрев должен обеспечивать равномерную температуру по сечению заготовки, её минимальное окисление и обезуглероживание. Практикой установлено, что интенсификация нагрева снижает окалинообразование, за счёт чего повышается точность изделий и возрастает стойкость инструмента (прокатных валков, бойков, штампов и т.п.).

Температурный интервал горячей обработки давлением. Каждый металл и сплав имеет свой строго определённый температурный интервал горячей обработки давлением.

Верхний предел температуры нагрева, т.е. температуру начала обработки следует назначать, чтобы не было ни пережога, ни перегрева.

Пережог – образование хрупкой плёнки между зёрнами металла, вследствие окисления их границ с частичным оплавлением. При пережоге происходит полная потеря пластичности металла. Пережог – неисправимый вид брака. Пережженный металл отправляют на переплавку. Пережог наступает, если температура нагрева близка к линии солидус (для сталей – линия АЕ на рис.3.4). Например для стали 20 пережог наступает при 1470 о С, а для стали У11 – при 1180 о С.

Ниже зоны пережога лежит зона перегрева. Перегрев приводит к резкому росту зерна. Так как крупнозернистому аустениту (первичная кристаллизация) соответствует крупное зерно структур, образовавшихся при вторичной кристаллизации (феррит + перлит, перлит + цементит), то механические свойства изделия, полученного из перегретой заготовки, оказываются низкими. Перегрев – исправимый брак, для этого проводят отжиг II рода.

В процессе обработки давлением металл остывает, соприкасаясь с более холодным инструментом и внешней средой. Заканчивать горячую обработку следует не ниже определённой температуры. Если температура окончания обработки давлением будет близкой к температуре рекристаллизации или ниже её, то металл упрочнится, так как рекристаллизация не успеет произойти. Если же температура окончания обработки давлением будет значительно выше температуры рекристаллизации, то в процессе остывания зерно металла успевает вырасти (особенно у металлов, не испытывающих фазовых превращений), а следовательно, снизиться пластичность и вязкость металла.

Для сталей верхний предел температуры нагрева – температура начала обработки давлением – находится на 100 – 200 о С ниже линии солидус АЕ диаграммы состояния (см. рис.3.4), а нижний предел выбирают на 50 – 60 о С выше линии PS.

Скорость нагрева также должна лежать в определённом интервале. Скорость нагрева не должна быть слишком большой, так как с её увеличением увеличивается разность температур по сечению заготовки и, как следствие, опасность образования внутренних микро- и макротрещин. На практике пользуются эмпирическими формулами, устанавливающими связь между скоростью нагрева и размерами заготовки.

| Рис.3.4. Температурный интервал обработки давлением углеродистых сталей. |

Скорость нагрева не должна быть также слишком низкой, так как с уменьшением скорости нагрева возрастает время нагрева и интенсифицируется скорость окисления поверхности металла. Окисление называют угаром. При угаре на поверхности образуется окалина (на стали – оксиды FeO, Fe3O4, Fe2O3), которая увеличивает износ деформирующего инструмента, так как твёрдость некоторых оксидов, входящих в состав окалины выше твёрдости нагретого инструмента. На угар теряется около 5 % всей стали, подвергаемой обработке давлением. При высоких температурах окисляется не только железо, но и углерод – происходит так называемое обезуглероживание. Толщина обезуглероженного слоя может достигать 1,5… 2 мм. Для уменьшения окисления и обезуглероживания при нагреве в печи применяют нейтральные, защитные и восстановительные атмосферы. А после нагрева перед обработкой давлением применяют различные способы удаления окалины.

Режим охлаждения после обработки давлением также важен для качества получаемой стали: чем меньше теплопроводность материала заготовки, чем больше её масса и сложнее конфигурация, тем медленнее должно быть охлаждение.

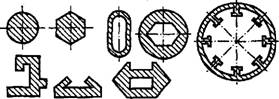

Нагревательные устройства. Применяемые при обработке давлением нагревательные устройства классифицируются по следующим признакам:

1. По источнику энергии. Различают следующие типы печей:.

· Пламенные печи. В них осуществляется косвенный нагрев заготовки, т.е. за счет соприкосновения поверхности с какой – либо средой (газообразной жидкой, твердой). Передача тепла в этом случае идет за счет конвекции или излучение (основной способ при высоких температурах). Печи (пламенные) чаще применяют для нагрева слитков и крупных заготовок.

· Электронагревательные устройства. В них может реализоваться как прямой способ нагрева, т. е. когда тепло выделяется в самой заготовке, так и косвенный. Эти устройства наряду с нагревательными печами применяются для нагрева средних и мелких заготовок.

2. По назначению. По этому признаку различают:

· Устройства для нагрева под прокатку:

· Устройства для нагрева под ковку и штамповку

· Устройства для нагрева под прессование (выдавливание)

3. По принципу действия. В зависимости от принципа действия печи делятся на следующие типы:

· Устройства с периодической загрузкой. Заготовки в них неподвижны, загрузка и выдача их производится через то же сядочное окно.

· Устройства с непрерывной загрузкой (методические печи). В них заготовки в процессе нагрева непрерывно продвигаются от места загрузки к месту выдачи.

Характеристика пламенных печей.

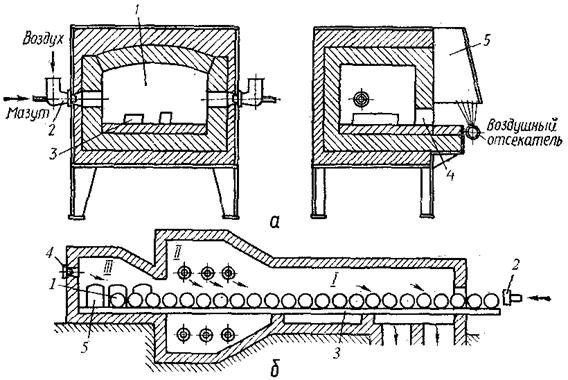

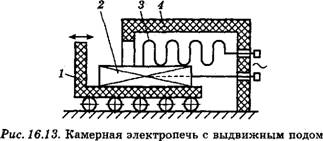

Камерные печи (рис.3.5, а). Температура в камерных печах одинакова по всему объему рабочему. Для уменьшения температурных напряжений температура печи при загрузке заготовок (особенно из легированной стали) должна быть значительно ниже необходимой конечной. Эти печи универсальны поэтому очень распространены в мелкосерийном производстве; могут быть использованы для нагрева слитков массой до 300 т. Рабочее пространство 1 печи, выложенное огнеупорным кирпичом, нагревается с помощью двух форсунок 2. Заготовки 3 загружаются и выгружаются через окно 4. Продукты сгорания отводятся через дымоход 5

Рис.3.5. Схемы пламенных печей: а – камерная печь, б – методическая печь.

Нагревательные колодцы (они могут быть также электрическими) относятся к печам периодического действия; в них нагреваются крупные слитки под прокатку; слитки помещаются в колодце вертикально и загружаются сверху. Применяются, как правило, в прокатных цехах.

Щелевые печи – печи периодического действия для нагрева только концов прутков, имеют загрузочные окна в виде круглых отверстий.

Методические печи (рис.3.5, б) – печи непрерывного действия (непрерывной загрузки). Бывают пламенными и электрическими, последние чаще применяют в цехах по обработке цветных металлов и сплавов. Методическая печь имеет вытянутое рабочее пространство, разделенное на две (двухзонная печь) или три (трехзонная печь) зоны. В последнем случае различают: I – подогревательную зону (600…800 ºС), II – зону максимального нагрева (1250…1350 ºС); III – зону выдержки (томления), в ней температура выравнивается по сечению заготовки. Заготовки 1 с помощью толкателя 2 проталкиваются по водоохлаждаемым трубам 3 и постепенно проходят по зонам подогрева и максимального нагрева, где происходит основное сгорание топлива с помощью форсунок 4. Выгружаются заготовки через окно 5. Методические печи применяют в прокатном производстве и крупносерийном штамповочном.

Основные показатели эффективности работы пламенных печей:

а) Напряженность пода:

, где H – напряженность пода, Gт – производительность печи (кг/ч), Fп – площадь пода (м²).

Напряжённость пода определяет производность печи. Для методических печей Н = 800…1000.

б) Коэффициент полезного действия печи η:

, где Q – тепло, затраченное на нагрев (Дж), Qп – тепло, внесенное в печь (Дж).

Основные потери теплоты происходят с уходящими газами, имеющими высокую температуру; чем выше температура уходящих газов, тем ниже η. Поэтому к. п. д. методических печей выше чем у камерных, и достигает 40…60 %. Тепло уходящих газов в пламенных печах может использоваться для подогрева воздуха и топлива, подаваемых в печь. Для подогрева служат рекуператоры (в рекуператорных печах) – подогреватели непрерывного типа, и регенераторы (в регенеративных печах) – подогреватели периодического действия. В рекуператорах холодный воздух пропускается по трубам, омывающимся снаружи уходящими газами. Устройство регенераторов такое же, как и применяемых в доменных и мартеновских.

в) Удельный расход топлива – отношение количества затраченного топлива к весу нагретого металла.

Характеристика электронагревательных устройств.

1) Электропечи сопротивления имеют вместо форсунок, вмонтированные в стены металлические или карборундовые (силитовые) элементы сопротивление, подключаемые к силовой электросети. Используются в основном для нагрева под обработку давлением цветных сплавов, имеющих сравнительно невысокую по сравнению со сталью температуру начала ковки. Для стальных заготовок нагрев в электропечах – дорогостоящий, т. к. стойкость нагревательных элементов при температурах нагрева стали под обработку – низка. Главное преимущество электропечей сопротивления – возможность точного регулирования температуры рабочего пространства.

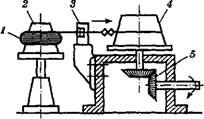

2) Индукционные электронагревательные устройства. Заготовка в этих устройствах помещается внутрь многовиткового соленоида, по которому пропускается переменный ток. В заготовке возникают вихревые токи, которые нагревают установку.

3) Электроконтактные устройства. Нагрев в них осуществляется путем пропускания через заготовку электрического тока большой силы.

Температурный интервал обработки давлением

1.Пластичность – это способность металла изменять под действием внешних сил свою форму и размеры не разрушаясь, и сохранять полученную форму после прекращения действия силы.

Пластичность зависит от природы вещества (его химического состава и структурного строения), температуры, скорости деформации, степени наклепа и от условий напряженного состояния в момент деформации.

Влияние природных свойств металла. Пластичность находится в прямой зависимости от химического состава материала. С повышением содержания углерода в стали пластичность падает. Большое влияние оказывают элементы, входящие в состав сплава как примеси. Олово, сурьма, свинец, сера не растворяются в металле и, располагаясь по границам зерен, ослабляют связи между ними. Температура плавления этих элементов низкая, при нагреве под горячую деформацию они плавятся, что приводит к потере пластичности. Примеси замещения меньше снижают пластичность, чем примеси внедрения.

Пластичность зависит от структурного состояния металла, особенно при горячей деформации. Неоднородность микроструктуры снижает пластичность. Однофазные сплавы, при прочих равных условиях, всегда пластичнее, чем двухфазные. Фазы имеют неодинаковые механические свойства, и деформация получается неравномерной. Мелкозернистые металлы пластичнее крупнозернистых. Металл слитков менее пластичен, чем металл прокатанной или кованой заготовки, так как литая структура имеет резкую неоднородность зерен, включения и другие дефекты.

Влияние температуры. При очень низких температурах, близких к абсолютному нулю, все металлы хрупкие. Низкую пластичность необходимо учитывать при изготовлении конструкций, работающих при низких температурах.

С повышением температуры пластичность малоуглеродистых и среднеуглеродистых сталей повышается. Это объясняется тем, что происходит исправление нарушений границ зерен. Но повышение пластичности происходит не монотонно. В интервалах некоторых температур наблюдается «провал» пластичности. Так для чистого железа обнаруживается хрупкость при температуре 900…1000°С. Это объясняется фазовыми превращениями в металле. Снижение пластичности при температуре 300…400°С называется синеломкостью, при температуре 850…1000°С – красноломкостью.

Влияние наклепа и скорости деформации. Наклеп понижает пластичность металлов.

Влияние скорости деформации на пластичность двояко. При горячей обработке давлением повышение скорости ведет к снижении пластичности, т.к. наклеп опережает рекристаллизацию. При холодной обработке повышение скорости деформации чаще всего повышает пластичность из-за разогрева металла.

Влияние характера напряженного состояния. Характер напряженного состояния оказывает большое влияние на пластичность. Возрастание роли напряжений сжатия в общей схеме напряженного состояния увеличивает пластичность. В условиях резко выраженного всестороннего сжатия возможно деформировать даже очень хрупкие материалы. Схема всестороннего сжатия является наиболее благоприятной для проявления пластических свойств, так как при этом затрудняется межзеренная деформация и вся деформация протекает за счет внутризеренной. Возрастание роли напряжений растяжения приводит к снижению пластичности. В условиях всестороннего растяжения с малой разностью главных напряжений, когда касательные напряжения малы для начала пластической деформации, даже самые пластичные материалы хрупко разрушаются.

2.Обработка металлов давлением является процессом пластической деформации. Выше указывалось, что между атомами металлов действуют внутренние уравновешивающие силы. Если приложить к металлу внешнюю силу, то это равновесие нарушается и атомы смещаются относительно друг друга до тех пор, пока не будет достигнуто новое равновесие между атомными силами притяжения и отталкивания, с одной стороны, и внешней силой – с другой. Такой металл находится в напряженно-деформированном состоянии.

Пластической деформации металлов всегда предшествует упругая деформация. Она сохраняется до тех пор, пока действует внешняя сила. Если сдвиг атомов происходит в пределах параметра кристаллической решетки, то такую деформацию называют упругой. После снятия внешней силы искажение кристаллической решетки исчезает и атомы возвращаются в исходное состояние. Если сдвиг атомов превышает параметр кристаллической решетки, то деформацию называют упруго – пластической. После снятия внешней силы искажение кристаллической решетки может исчезнуть (при соответствующей температуре), но атомы в исходное состояние не возвращаются.

В результате холодной деформации прочностные свойства металла и твердость с ростом степени деформации увеличиваются, а его пластические свойства уменьшаются.

Механические свойства после горячей обработки давлением литого металла значительно повышаются. Это повышение прочности и пластичности металла происходит главным образом за счет образования мелких зерен взамен дендритов литого металла, а также за счёт заварки усадочных пустот и рыхлости, образующихся в слитке в процессе кристаллизации жидкого металла.

3. Нагрев заготовок перед обработкой давлением производится с целью повышения пластичности металла, в результате чего его сопротивление деформации значительно уменьшается (в 10…15 раз) по сравнению с обычным холодным состоянием. Следовательно, для деформации нагретых заготовок требуется прикладывать меньшие усилия, чем при деформации тех же заготовок в холодном состоянии, что позволяет снизить стоимость изготовляемых изделий. Нагрев должен обеспечить равномерную температуру по сечению заготовки, минимальное окисление и обезуглероживание стали.

Пережженный металл является неисправимым браком. Ниже зоны пережога лежит зона перегрева, выражающаяся резким ростом зерна аустенита, что приводит к образованию крупнозернистой структуры, определяющей пониженную пластичность при обработке давлением и пониженную прочность охлажденных Рис. 23

Заканчивать обработку давлением следует также при оптимальной температуре; продолжение обработки при более низкой температуре приводит к неполной рекристаллизации и наклепу.

4. При обработке давлением металл нагревают для снижения сопротивления деформации, придания ему достаточной пластичности, уменьшения расхода энергии на обработку и увеличения обжатия.

Качество нагрева металла оказывает значительное влияние на производительность оборудования, размер зерен изделия, механические свойства, службу деформирующего инструмента, выход годного металла.

Для каждого металла установлен определенный интервал температур (начальная и конечная температуры), в котором его обработка давлением осуществляется наилучшим образом, обеспечивая хорошую пластичность при минимальном сопротивлении деформации.

При горячей обработке металлов давлением температура нагрева зависит от ряда факторов и, в первую очередь, от способа обработки и свойств металла. Так, прокатку ведут при более высокой температуре, чем ковку и штамповку. Температурный интервал нагрева выбирают по диаграмме состояния сплава.

Начальную температуру обработки tнрекомендуется выбирать по формуле

где tпл– температура плавления сплава, определяемая по диаграмме состояния, ° С;

α – коэффициент понижения температуры, α= 0,85…0,95.

Если с понижением температуры не происходит фазовых превращений (например, при полной растворимости металлов), то конечную температуру деформации tкможно определять по формуле

При этой температуре и выше в большинстве случаев возможна деформация с полным разупрочнением металла. Ниже этой температуры сопротивление металла деформации наиболее интенсивно повышается.

В случае, если обработка давлением с нагревом должна обеспечить получение определенных механических свойств, то температуру и степень обжатия в конце обработки выбирают по диаграммам рекристаллизации (см. рис. 22). В этом Рис. 22

случае температура конца обработки будет ниже 0,7tпл.

При разработке технологического процесса обработки давлением температурный интервал деформации углеродистых сталей определяется по диаграмме состояния сплавов железо – углерод (рис.22, заштрихованная область). Следует отметить, что температура обработки заэвтектоидных сталей находится ниже линии ES (двухфазное состояние).

5. Оборудование, применяемое для нагрева заготовок перед обработкой давлением, подразделяется на нагревательные печи и электронагревательные устройства.

К нагревательным печам относят оборудование, в котором теплота к заготовке передается конвекцией и излучением из нагревательной камеры.

Нагревательные печи классифицируют по следующим основным признакам: 1) источнику энергии – пламенные, в которых теплоту получают за счет химических реакций горения топлива, и электрические печи; 2) назначению – кузнечные печи и печи прокатного производства; 3) принципу действия – камерные и методические.

Снизу рабочее пространство печи ограничено подом, на котором располагают нагреваемые заготовки, с боков – стенками печи, на которые опирается свод, замыкающий верхнюю часть рабочего пространства. В стенках печи имеются одно или два окна для загрузки холодных и выгрузки нагретых заготовок. Отработанные печные газы отводятся из рабочего пространства в вытяжную трубу через специальные каналы – боров или дымоход. Пол, стены и свод печей выполняются из огнеупорных материалов. Необходимую температуру (до 1300 °С и более) в печах получают сжиганием газообразного или жидкого топлива либо с помощью электрических нагревателей. По принципу действия печи подразделяются на камерные и методические.

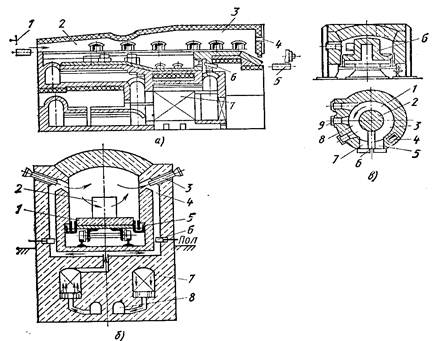

К камерным относят печи, имеющие одинаковую температуру по всему рабочему пространству. Загрузку и выгрузку заготовок производят по мере необходимости. Такие печи обычно имеют одно окно. Нагрев под ковку крупных слитков и заготовок для облегчения их загрузки и выгрузки производят в больших камерных печах с выдвижным подом (рис.23, б), с приводом от электродвигателя или гидроцилиндра. Камерные печи используют в ковочно-штамповочном производстве.

Методические печи, как правило, вытянутые в одном направлении, имеют загрузочное окно, в районе которого устанавливается относительно невысокая температура, удлиненную камеру печи, по длине которой температура повышается, вплоть до конечной, вблизи у окна выгрузки (рис. 23, а). Нагреваемые заготовки перемещаются с установленной скоростью от загрузочного до окна выгрузки. В методических печах пламенного типа поток нагревающих газов направлен навстречу движению заготовок, что способствует их равномерному нагреву.

С целью экономии топлива газы, отходящие из печи, используют для подогрева горючих смесей до 500…900 °С. Это позволяет повысить эффективность работы и экономить до 35% топлива.

Рис.23. Нагревательные печи:

а – методическая печь; 1 – толкатель; 2 – методическая зона; 3 – сварочная зона; 4 – торцовые горелки; 5 – роликовый конвейер; 6 – нижние горелки; 7 - рекуператоры; б – камерная регенеративная печь с выдвижным подом: 1 – под; 2 – слиток; 3 – горелки или форсунки; 4 – каналы для подачи нагретого воздуха или отвода продуктов горения; 5 – песчаный затвор; 6 – шибер для регулирования подачи воздуха; 7 – регенератор; 8 – канал для отвода продуктов горения (дымоход); в – карусельная печь с вращающимся подом: 1 – под; 2 – цилиндрический выступ; 3 – зона для подогрева; 4 – дымоход; 5 – окно загрузки; 6 - перегородка; 7 – окно выдачи; 8 – зона высоких температур; 9 – горелки или форсунки

На рис.2, а показаны методические печи, в которых продвижение слитков и заготовок осуществляется толкательным механизмом с механическим или пневматическим приводом, а также нагревательные колодцы, представляющие собой разновидность камерных печей. Крышка колодца выполнена на уровне пола цеха, а слитки устанавливают в них в вертикальном положении для лучшего обогрева. Методические печи применяют в прокатном производстве.

В ковочно-штамповочном производстве используют камерные, методические и полуметодические печи. Иногда нагрев небольших заготовок из черных или цветных металлов с целью предохранения их от окисления выполняют в герметичном муфеле, изготовленном из жаропрочного материала и устанавливаемом в камеру печи, которую называют муфельной печью. В цехах горячей объемной штамповки применяют полу- методические печи, которые короче методических, и печи с вращающимся подом (рис.23, в), представляющие собой разновидность полуметодических печей.

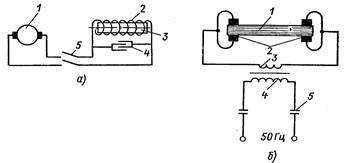

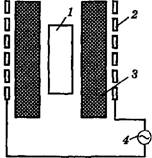

Рис.24. Схемы электронагревательных установок:

а – для индукционного нагрева: 1 – генератор (преобразователь частоты тока); 2 – индуктор; 3 – нагреваемая заготовка; 4 – батарея конденсаторов; 5 – контактор для включения и выключения установки; б – для нагрева методом сопротивления: 1 – нагреваемая заготовка; 2 – контакты; 3 – вторичная обмотка понижающего трансформатора; 4 – первичная обмотка трансформатора; 5 – контактор для включения и выключения установки

В электронагревательных устройствах теплота выделяется непосредственно в самой заготовке в виде теплоты сопротивления при пропускании через нее большой силы тока (рис.24, б) либо при возбуждении в ней вихревых токов в специальных индукционных печах (рис.24, а).

При нагревании заготовки проходящим током основной частью является трансформатор, обеспечивающий необходимую силу тока. Первичная обмотка его обычно секционирована, что позволяет регулировать в необходимых пределах силу тока нагрева. Вторичная обмотка состоит чаще всего из одного, редко двух-трех витков. Такая конструкция обеспечивает напряжение на зажимах деталей 2…12 В и силу тока до 200…300 тыс. А. Сила тока выбирается исходя из рода материала, сечения нагреваемой заготовки и необходимой скорости нагрева. Установки для контактного нагрева сопротивлениемприменяют для нагрева длинных заготовок постоянного сечения диаметром 15…75 мм.

Основной частью установки для индукционного нагрева (рис.24, а), являются генератор повышенной частоты (50…8000 Гц) и собственно индуктор, выполненный в виде многовитковой спирали из медной круглой или прямоугольной трубы. В необходимых случаях индуктор охлаждается проточной водой, подаваемой по внутренней полости. Внутрь спирали помещается корпус камеры,выполненный из огнеупорного диэлектрического материала. Нагреваемые заготовки помещаются в корпус и перемещаются в нем с помощью толкателя.

По индуктору, подключенному к генератору повышенной частоты, протекает переменный ток, образующий поле индукции. Вследствие этого в заготовках, находящихся в переменном магнитном поле, возникают вихревые токи, сосредоточенные, в основном, в поверхностных слоях заготовки. Толщина нагреваемого слоя зависит от частоты тока; чем она выше, тем более поверхностным и интенсивным будет нагрев. Поэтому для разогрева массивных заготовок иногда применяют промышленную частоту (50 Гц). Глубина прогрева в этом случае может достигать 25…30% от толщины заготовки. Прогрев по всему сечению, т. е. центральной части заготовки, происходит за счет теплопроводности. За время прохождения заготовки от входа в индуктор до выхода должен быть обеспечен нагрев до необходимой температуры.

Тема 2.3.1 Понятие о прокатном производстве. Прокатка, её виды

Нагревательные устройства

На заводах применяют различные по принципу действия и конструкции нагревательные устройства. Они классифицируются по номинальной (максимальной рабочей) температуре, способу нагрева и их конструктивным признакам, определяющим режим загрузки-выгрузки заготовок.

По способу нагреванагревательные устройства делятся на пламенные и электрические. В пламенныхпечах требуемой температуры достигают сжиганием в специальных горелках мазута или газа. В свою очередь, электрическиенагревательные устройства подразделяются:

□ на электропечи сопротивления косвенного нагрева, в которых нагрев осуществляется энергией, выделяющейся в элементах сопротивления, через которые пропускают ток;

□ электрические установки прямого контактного нагрева, в которых электрический ток проходит непосредственно через заготовку, нагревая ее;

□ установки индукционного нагрева, в которых заготовку помещают в электромагнитное поле, создаваемое токами высокой частоты.

Деление нагревательных устройств на печи и установки условное и означает, что в печах заготовки нагреваются излучением и конвекцией за счет теплоты рабочего пространства печи, а в установках теплота возникает внутри самой заготовки.

По принципу работынагревательные устройства бывают периодического и непрерывного действия (методические). В нагревательных устройствах периодического действия (камерных) заготовки загружают и выгружают через одно и то же окно, а в процессе нагрева они остаются неподвижными. В методических (проходных)нагревательных устройствах Заготовки загружают через загрузочное окно, перемещают в процессе нагрева через рабочее пространство и выгружают через окно выгрузки.

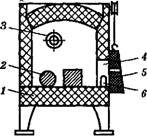

В камерных печах(рис. 16.11) заготовки 2укладывают на под печи 1через загрузочное окно 4и после нагрева выгружают через то же окно, которое закрывается заслонкой 5. Рабочее пространство печи нагревается газом, сжигаемым с помощью двух горелок 3. Газообразные продукты сгорания из рабочей камеры отводятся через дымоход 6.

Рис. 16.11. Камерная нагревательная печь |

В кузнечных цехах крупносерийного и массового производства для нагрева заготовок под горячую объемную штамповку применяют печи непрерывного действия — методические и полуметодические. Полуметодические пламенные печи применяются чаще. Они принципиально не отличаются от методических, но имеют меньшую длину и более высокую скорость нагрева.

Полу методическая печь(рис. 16.12), имеющая вытянутую форму, состоит из камер предварительного 7и окончательного 3 нагрева. Камеры нагреваются горелками 2 и б, причем в камере 3 их больше, чем в камере 7. Заготовки 5укладывают на загрузочную площадку 9и проталкивают гидравлическим толкателем Ю через печь к окну выгрузки 1. Нагреваемые заготовки движутся в направлении, противоположном движению газов (на рисунке показано стрелками). Скорость передвижения заготовок такова, что каждая из них находится в печи одинаковое время, необходимое для нагрева до требуемой температуры. С целью увеличения срока службы пода печи и уменьшения усилия проталкивания заготовок на поду устанавливают жароупорные направляющие в виде труб или рельсов 4.Экономичность работы печи повышают применением рекуператора, который устанавливают над печью в месте выхода газов, отходящих через дымоходы 8.

|

Электронагрев по расходу энергии на тонну заготовок менее экономичен, чем нагрев в пламенных печах. Однако его широко применяют, так как он позволяет повысить производительность труда, автоматизировать процесс и обеспечить его высокую стабильность, улучшить условия труда и сократить потери металла на окалинообразование (угар).

Электрические печи сопротивления по конструкции похожи на пламенные печи, но вместо горелок внутри рабочего пространства устанавливают нагревательные элементы, через которые пропускают электрический ток.

Типовая конструкция камерной электропечи с выдвижным подомпоказана на рис. 16.13. Под печи 1, чаще всего вместе

|

с частью передней стенки, имеет возможность с помощью специального привода выезжать за пределы печи. При этом нагревательные элементы 3и основная часть печи 4остаются неподвижны. Это дает возможность загружать крупные заготовки 2цеховым подъемно-транспортным оборудованием (кранами, электротельферами и т.д.).

Электрические печи легко могут быть механизированы и автоматизированы, что позволяет встраивать их в автоматические поточные линии.

При ОМД для нагрева заготовок кроме пламенных и электрических печей применяются электронагревательные установки (устройства). Распространены два типа электронагревательных установок — индукционного и контактного (прямого) нагрева.

Индукционные установки(рис. 16.14) представляют собой индуктор-соленоид из медной трубки 2, намотанной на огнеупорную трубу 3, в которую помещают заготовку 1. Соленоид подключают к генератору переменного тока 4.Для охлаждения

Рис. 16.14.Схема установки индукционного нагрева |

соленоида внутри трубки пропускают холодную воду. При прохождении через соленоид переменного тока в индукторе создается переменное электромагнитное поле, под действием которого в заготовке по закону электромагнитной индукции возникают вихревые токи, что ведет к выделению теплоты и нагреву заготовки до требуемой температуры. Частоту тока выбирают в зависимости от диаметра заготовок: чем больше диаметр заготовки, тем меньше частота применяемого тока. Для питания индукционных нагревательных устройств служат машинные, ламповые и .тиристорные преобразователи частоты тока.

В установках электроконтактного нагревачерез заготовку пропускают электрический ток большой силы (1. 40 кА), но малого напряжения (2. 20 В) и за счет сопротивления в заготовке выделяется тепловая энергия. Схема установки электроконтактного нагрева представлена на рис. 16.15.

К нагреваемой заготовке 1с помощью контактов 2подключена вторичная обмотка понижающего трансформатора 3. Электроконтактный способ рекомендуется использовать в крупносерийном и массовом производстве для нагрева длинномерных заготовок диаметром до 100 мм, имеющих постоянное поперечное сечение по длине, для которыхI>l,5d 2 , где I— длина заготовки,d — диаметр заготовки.

ВИДЫ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ

к.

Волочение— процесс обработки Давлением, при котором пластическая деформация заготовки в холодном состоянии осуществляется за счет ее протягивания через постепенно сужающееся отверстие в инструменте, называемом волокой,или фильерой. Схема волочения прутка и трубы и примеры профилей, получаемых волочением, представлены на рис. 17.1. Волочение труб можно производить без оправки и на оправке, если требуется уменьшить наружный диаметр и толщину стенки. При этом могут применяться оправки, движущиеся вместе с трубой, жестко- закрепленные оправки (рис. 17.1, б) и плавающие, или самоустанавливающиеся. Волочение на оправках позволяет получить трубы с высокой точностью размеров и качеством внутренней поверхности. При волочении площадь поперечного сечения заготовки уменьшается, а длина увеличивается. Поэтому количественно деформацию при волочении можно оценить коэффициентом

|

| а |

| б |

| Ш |

| Шг |

Рис. 17.1.Схемы волочения прутка (а), трубы (б)и примеры профилей, получаемых волочением (в):1— фильера; 2— заготовка; 3 — оправКа

вытяжки(I — отношением полученной длины к исходной или отношением площади исходного поперечного сечения к конечному.

В связи с тем что на выходящем из волоки конце прутка или трубы пластическая деформация недопустима, величина деформации за один проход ограничена и коэффициент вытяжки не должен превышать 1,05. 1,5, а сама она осуществляется в холодном состоянии.

При волочении возникает трение между заготовкой и инструментом, что приводит к увеличению тягового усилия и, соответственно, мощности оборудования. Силы трения можно уменьшить, выбирая оптимальную шероховатость рабочей поверхности фильер, подавая смазку в зону деформации и накладывая ультразвуковые колебания.

В связи с низким коэффициентом вытяжки обычно для получения необходимых размеров сечения заготовок процесс волочения повторяют многократно, а для восстановления пластичности металл, упрочненный волочением, подвергают промежуточному отжигу после одного-двух переходов.

В настоящее время применяют волочильные доски со вставными фильерами из инструментальных сталей, твердых сплавов и технических алмазов.

Волочение производят на барабанных и цепных станах. Барабанные станы(рис. 17.2) служат для волочения проволоки и прутков небольшого диаметра. Исходную заготовку в виде бунта 1укладывают на барабан 2.Предварительно заостренный конец проволоки пропускают через отверстие в волоке 3 и закрепляют на барабане 4,который приводится во вращение от электродвигателя через редуктор и зубчатую передачу 5. Кроме

Рис. 17.2.Схема барабанного волочильного стана |

станов для однократного волочения существуют станы для многократного волочения. Они имеют до 20 барабанов с установленными перед каждым из них волоками.

3 4 5 6 7 8  |

Цепной волочильный стан(рис. 17.3) состоит из станины I, приводной звездочки 8, волокодержателя с волокой 3 и звездочки 2.Между звездочками 8и 2имеется цепь 7, верхняя ветвь которой движется от волоки к приводной звездочке. Вращение приводной звездочки осуществляется электродвигателями через редуктор. По направляющим станины на катках передвигается тележка 5,снабженная крюком 6для захвата цепи и клещами 4 для захвата переднего конца заготовки, протягиваемой через волоку. Такие станы применяют для волочения относительно коротких прутков и труб длиной 5. 10 м. Усилие волочения цепных волочильных станов 5. 1500 МН, скорость волочения 10. 20 м/мин. Для сравнения: усилие волочения барабанных станов 25. 75 МН, скорость волочения 30. 120 м/мин.

Прессование— способ обработки металлов давлением, при котором металл выдавливают из замкнутой полости через отверстие инструмента, называемого матрицей,в результате чего получают изделие с сечением по форме отверстия матрицы (рис. 17.4).

При прессовании металл подвергается всестороннему неравномерному сжатию, благодаря чему имеет высокую пластичность.

Рис. 17.4.Примеры профилей, получаемых прессованием |

Коэффициент, характеризующий степень деформациии определяемый как отношение площади сечения заготовки к площади сечения прессуемого профиля, при прессовании составляет 10. 50.

К недостаткам прессования следует отнести значительные отходы, так как весь металл заготовки не может быть выдавлен из контейнера через отверстие матрицы, и в нем остается так называемый пресс-остаток, который после окончания прессования отрезается от полученного профиля. При прессовании труб большого диаметра масса пресс-остатка может достигать 40 % массы исходной заготовки.

Нагрев металлов перед обработкой давлением

Металлы , обрабатываемые давлением , должны обладать пластичностью, которая определяется механическими характеристиками: относительным удлинением, поперечным сужением, удельной ударной вязкостью и др. Ориентировочные данные пластичности металла можно получить испытанием на растяжение. Если предел прочности с увеличением температуры падает, а относительное удлинение и сужение увеличиваются, то сопротивление деформированию уменьшается.

Наилучшая пластичность стали достигается нагревом, так как она непрерывно увеличивается в интервале температур от 300 до 1200°С в зависимости от содержания в стали углерода.

При нагреве стали выше температуры ковки наступает перегрев, который проявляется в резком росте аустенитных зерен и пониженной пластичности. Последняя может нарушить целостность заготовки. Перегрев углеродистых сталей исправляют термообработкой (отжигом). Однако исправление перегрева некоторых сталей (например, хромоникелевой) сопряжено с большими трудностями, поэтому его следует избегать.

При нагреве стали до температур, близких к температурам начала плавления, наступает пережог, характеризующийся появлением хрупкой пленки между зернами вследствие окисления их границ. Пережженный металл теряет пластичность, представляет собой неисправимый брак.

Обработка металлов давлением в зоне повышенных температур снижает сопротивление деформированию примерно в 10—15 раз по сравнению с обычным холодным состоянием. Следует заметить, что на перегрев и на пережог влияют и температура, нахождения металла в зоне высоких температур.

При горячей обработке давлением необходимо соблюдать определенный температурный интервал, зависящий от рода и химического состава металла. Для углеродистой стали область горячей обработки приведена на рис. 9. Температурные интервалы горячей обработки различных сплавов приведены в табл. 5.

Таблица.5. Температурные интервалы горячей обработки сплавов

Характеристика или марка

Температура горячей обработки

Бр АЖ 9-4

Бр АЖМ 10—3 — 1,5

Бр АЖН 10 — 4 — 4

Бр КН 1 — 3

Лс 59 — 1

ВТ1, ВТЗ, ВТ4

ВТ5, ВТ6, ВТ8

* В зависимости от марки сплава и применения ковки или штамповки температура обработки уточняется.

Режим нагрева металла перед обработкой давлением должен обеспечить получение требуемой температуры заготовки при равномерном прогреве ее по сечению и длине; сохранение целостности заготовки, минимальное обезуглероживание поверхностного слоя и минимальный отход металла в окалину (угар).

Время нагрева металла до заданной температуры зависит от температуры рабочего пространства печи, размеров заготовки, физических свойств металла и способа укладки заготовки на поду печи, например заготовки, уложенные в разрядку, нагреваются быстрее, чем заготовки, уложенные вплотную.

Чем выше температура рабочего пространства печи, тем меньше времени затрачивается на нагрев заготовки. Разница между температурой рабочего пространства печи и требуемой температурой нагрева заготовки носит название температурного напора. Величина его при обычном нагреве составляет 100 — 150°С.

При скоростном нагреве температурный напор составляет 200 — 300°, т. е. значительно выше температуры нагрева заготовки и величины температурного напора при обычном нагреве. При скоростном нагреве заготовки во избежание перегрева транспортируются через печь в течение точно установленного времени, а температура печи регулируется автоматически.

Скоростной нагрев в пламенных печах по скорости нагрева заготовок увеличивается в 3 — 4 раза по сравнению с обычным нагревом. Такому нагреву подвергают заготовки из конструкционной углеродистой стали диаметром или стороной квадрата до 100 мм. Он допускает скорость нагрева в минуту около 1 см толщины заготовки.

При нагреве металлы расширяются, расширение происходит неравномерно. Поверхностные слои, нагретые до более высоких температур, расширяются больше, чем внутренние слои. Расширение поверхностных слоев притормаживается соседними внутренними слоями, которые при этом будут растягиваться вследствие расширения наружных. В результате этого наружные слои металла при нагреве будут испытывать напряжения сжатия, а внутренние — растяжения.

Напряжения, возникающие в металле вследствие неравномерного прогрева, называются температурными, или термическими, напряжениями. Эти напряжения тем больше, чем больше разность температур по сечению заготовки. Термические напряжения могут возрасти настолько, что будет нарушена целостность металла (образуются трещины). Вероятность разрушения металла будет большая у высоколегированных и легированных сталей, а также при нагреве крупных заготовок. Поэтому металл необходимо нагревать с определенной допустимой для него скоростью нагрева.

Для ориентировочного определения времени, потребного на нагрев заготовок толщиной более 150 мм или слитков в пламенных печах до температур начала обработки давлением, может служить формула Н. Н. Доброхотова — В. Ф. Копытова:

где Т — время нагрева в часах; D — диаметр или толщина заготовки в м; К — коэффициент, равный для углеродистой и низколегированной стали 10, а для высоколегированной 20; α — коэффициент, зависящий от расположения заготовок на поду печи.

Коэффициент α берется из таблиц. Для круглой одиночной заготовки, нагреваемой в печи, коэффициент α = 1, а при нагреве таких заготовок, уложенных на поду печи в ряд вплотную друг к другу, коэффициент α = 2; для одиночных квадратных и прямоугольных заготовок, уложенных на подставках и в ряд вплотную, заготовка к заготовке непосредственно на поду печи, значение коэффициентов будет соответственно α = 1 и α = 4.

Время, затрачиваемое на нагрев металла, больше времени, затрачиваемого на обработку давлением. Для создания условий нормальной непрерывной работы обычно одновременно нагревают несколько заготовок.При нагреве крупных заготовок, для уменьшения возникающих термических напряжений, температура печи при их загрузке должна быть значительно ниже конечной температуры нагрева, особенно при нагреве слитков из легированной стали.

На качество продукции при горячей обработке давлением влияет не только температурный режим нагрева и обработки давлением, но и режим охлаждения. Быстрое охлаждение продукции может: привести, в результате термических напряжений, к образованию наружных трещин, особенно у металла с небольшой теплопроводностью.

Читайте также: