Насосы для перекачки металла

Обновлено: 13.05.2024

МГД НАСОСЫ индукционные переменного тока, нагревостойкие,

без водяного и газового охлаждения, как погружного, так и открытого типа.

ОБЛАСТЬ ПРИМЕНЕНИЯ МГД:

- Системы аварийного и технологического слива расплав-ленных металлов из емкостей, дозированная подача.

- Системы транспортировки расплавленных металлов и сплавов при разливе в изложницы и получении отливок.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ МГД:

- рабочее тело — щелочные металлы, цинк, олово, свинец и их сплавы, сплавы на основе алюминия.

- температура расплава – до 700°С.

- производительность одного МГД насоса — до 300 м3/час

- давление на выходе МГД насоса – до 20×105 н/м2.

- питание МГД насоса от стандартного источника регулиру-емого напряжения промышленной частоты или от тиристорного преобразоваталя.

ПРЕИМУЩЕСТВА МГД насосов:

- отсутствуют вращающиеся и трущиеся детали.

- отсутствует внешнее охлаждение.

- возможна плавная регулировка производительности в широком диапазоне расхода.

- простота эксплуатации и обслуживания.

- надежность и безопасность в работе.

ПРИНЦИП ДЕЙСТВИЯ МГД:

Принцип действия индукционных МГД насосов основан на бесконтактном воз-действии «бегущего» магнитного поля, создаваемого плоско-линейными индукторами, на жидкий металл в канале насоса.

В качестве примера приводим характеристики ряда насосов, работающих на заводах СНГ.

На рисунке показан АМН-11АЦ (базовая модель) после двух лет эксплуатации.

| Основные параметры | АМН-7 | АМН-11АЦ | АМН-13Ц | АМН-14С | АМН-15А |

| Рабочее тело | цинк | Алюмоцинк | Цинк | свинец | алюминий |

| Температура | 460°С | 710°С | 460°С | 550°С | 740°С |

| Расход | 410 т/час | 380 т/час | 160 т/час | 200 т/час | 1 кг/сек |

| Высота подъема расплава или давление | 3,8м | 3,8м | 2,7м | 4,5 м | до 20´105н/м2 |

| Ток фазы | 420 А | 220 А | 220 А | 380 А | 50 А |

| Кол-во фаз | 3 | 3 | 3 | 3 | 3 |

| Частота | 50 Гц | 50 Гц | 50 Гц | 50 Гц | 50 Гц |

| Напряжение | 220В | 300 В | 220В | 350В | 50-120В |

| Масса | 2,5т | 1,8т | 1,2т | 2,5 т | 90 кг |

| Габариты без выходного патрубка | 1,5 x 0,345 x 0,525 м | 1,0 x 0,345 x 0,525 м | 0,8 x 0,345 x 0,525 м | 1,5 x 0,345 x 0,525 м | Ф 0,27 x 0,583 м |

Лаборатория изготавливает МГД насосы с параметрами, необходимыми конкретному заказчику. По желанию Заказчика насос может быть доукомплектован источником регулируемого напряжения. При необходимости может быть выполнена разработка лоткового оборудования.

Предлагаем Вам сотрудничество в области поставки МГД систем для всех интересующих Вас объектов применения.

Основные направления деятельности МГД технологии

Основное направление деятельности МГД техники в течение многих лет это расчет проектирование и создание высокотемпературных индукционных насосов для перекачки расплавов цветных металлов. Особенностью насосов разрабатываемых нашим предприятием является их способность стационарно работать без внешнего охлаждения в высокотемпературной и агрессивной среде.

Первоначально эта технология была первоначально разработана для прокачки жидкого натрия в контурах охлаждения ядерных реакторов на быстрых нейтронах. В частности, был спроектирован и построен насос АМН 3500 для работы в основных контурах реактора БН 600. Производительность этого насоса составляет 1 м3./сек при температуре натрия 600 оС.

Использование высокотемпературных насосов для нужд ядерной энергетики является наиболее естественной областью применения этой технологий.

Насосы для перекачки металла

Институт механики сплошных сред Уральского отделения Российской Академии наук, обладая современной технической базой и высоким научным потенциалом имеет ряд разработок, имеющих прикладное значение. Нами были изготовлены и испытаны в производственных условиях насосы по перекачке жидких металлов, таких как олово, магний, свинец, натрий и др. Наши насосы не имееют подвижных частей и электрических обмоток, работают, используя принцип взаимодействия тока с собственным магнитным полем. Производительность по магнию порядка 4 тонн\час, уровень подъема жидкого металла до 12 метров. Насосы могут работать при температуре до 850 *С. Насосы изготавливаются исходя непосредственно из условий Заказчика.

| МГД-насос бегущего поля | |

| МГД-насос бегущего поля, предназначенный для перекачивания жидких металлов (таких как жидкий магний и его сплавы, натрий, калий и подобные им металлы). Насос создает напор до 0.5 атмосферы и развивает максимальный расход до 7 тонн жидкого магния в час. Насос питается от трехфазной сети промышленной частоты. Канал насоса, который при работе с жидким магнием разрушается и нуждается в периодической замене, чрезвычайно прост и дешев в изготовлении, а замена его осуществляется просто и быстро одним рабочим. Насос прост в управлении; на его конструкцию имеется патент Российской федерации. |  |

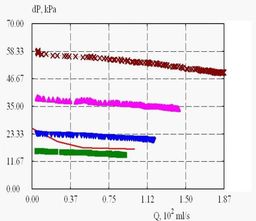

| Напорно-расходная характеристика МГД насоса бегущего поля; данные получены на галлиевом контуре для разных значений электрического тока в одной фазе В настоящий момент мы готовы изготавливать в производственных мастерских института эти насосы, адаптированные к производственным условиям заказчика. |  |

Магнитогидродинамический насос перекачивает металл при помощи специально создаваемых в жидком металле электромагнитных сил, поэтому не имеет подвижных частей, не вызывает перемешивания всего объема тигля и может перекачивать более чистый металл.

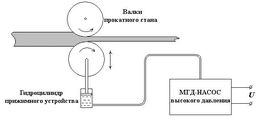

Применение МГД насоса для подачи металла на конвейер разливки магниевых слитков позволяет перекачивать магний по трубам, тем самым снижая его окисление, и забирать металл более чистым из-под поверхности расплава. МГД насос не имеет движущихся частей, поэтому металл не загрязняется донными осадками. МГД насос позволяет удобно управлять процессом разлива слитков, максимально изолировать металл от внешней атмосферы и не допускать попадание в нее вредных газов, резко снижая риск профессиональных заболеваний.

Этот простой в обслуживании насос может использоваться для оперативных целей, когда насос приходится переносить из тигля в тигель, и он имеет длительные перерывы в работе. В отличие от насосов других конструкций, насос Пуш-Пул не нуждается в предварительном прогреве в соляном расплаве. Заборный патрубок этого насоса можно сразу опускать в жидкий магний.

На Соликамском магниевом заводе были проведены испытания насоса Пуш-Пул при литье крупногабаритных слитков и при литье слитков на литейном конвейере. Насос развивал расход до 8 тонн жидкого магния в час при перепаде давления порядка метра магниевого столба. Расход насоса можно было плавно регулировать от нуля до максимального. Насос прост в управлении и обслуживании, каких либо дополнительных сложностей в работе обнаружено не было. Имеется российский патент и промышленный образец.

Насос Пуш-Пул располагается выше уровня перекачиваемого металла и для его пуска требуется предварительный подсос жидкого металла в его канал. Электрический ток наводится трансформатором в канале насоса, поэтому работа его не зависит от окисных пленок внутри канала (как, например, у других кондукционных насосов), и большие перерывы в использовании не влияют на его работу.

В настоящее время насос используется на Соликамском магниевом заводе для разливки магния на литейном конвейере.

Мы готовы изготавливать в производственных мастерских института такие насосы, адаптированные к производственным условиям заказчика.

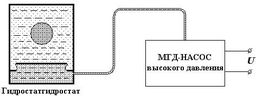

Разработан электровихревой МГД-насос погружного типа, который служит для перекачивания жидких металлов (таких, как жидкий магний и его сплавы, натрий, калий и подобные им металлы). Насос создает напор до 2 атмосфер и развивает максимальный расход до 7 тонн жидкого магния в час.

МГД-насос не имеет электрических обмоток, создающих магнитное поле, а электрический ток к каналу подводится по металлопроводу.

Насос во время работы может быть полностью погружен в расплав жидкого металла и поэтому не требует специальных дополнительных операций для запуска. При работе с жидким магнием канал насоса, выполненный из нержавеющей стали, разрушается и с течением времени требует замены. Насосы проходили испытания на ОАО "АВИСМА" и Соликамском магниевом заводе.

Насос прост в управлении; на его конструкцию имеется патент Российской федерации.

- улучшает кристаллическую структуру;

- равномерно распределяет примеси и легирующие добавки;

- повышает качество поверхности слитка.

- осуществляет перемешивание металла в горизонтальной и вертикальной плоскостях с возможностью раздельного регулирования интенсивности этих движений, что позволяет управлять формой фронта кристаллизации и размером кристаллической структуры;

- перемешиватель влагозащищен и выдерживает попадание на корпус жидкого алюминия в аварийной ситуации.

Перемешиватель прост в управлении, на его конструкцию имеется патент Российской федерации.

В начале 1990-х такие работы велись совместно с Пермским заводом ПЗХО, но в период перестройки они были остановлены.

В Институте были изготовлены лабораторные модели этих насосов, которые развивали на галлиевом сплаве давления от сотен до 1100 атмосфер.

На их конструкцию имеется патент Российской федерации.

Хрипченко Станислав Юрьевич

рук. Проекта, вед.н.с., д.т.н.

E-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript. тел. (342)2-37-83-06

Адрес

Насос погружного типа для перекачки жидких металлов

Решение относится к конструкции насосов и может быть использовано в качестве главных циркуляционных насосов реакторных установок, в цветной металлургии. Предложено в насосе погружного типа новое выполнение сопряженных поверхностей втулок вала и подшипника скольжения. Технический результат - уменьшение изнашивания элементов подшипников в среде жидкого металла. 1 с., 1 з.п. ф-лы, 3 илл.

Решение относится к конструкциям насосов и может быть использовано, например, в качестве главных циркуляционных насосов реакторных установок с жидкометаллическими теплоносителями (свинцовым, эвтектикой свинец-висмут) в экспериментальных стендах с жидкометаллическими теплоносителями, в цветной металлургии.

Насос погружного типа для перекачки жидких металлов, содержащий корпус, в котором на верхнем подшипнике качения, расположенном выше уровня жидкого металла, и нижнем подшипнике скольжения, расположенном под уровнем жидкого металла, установлен вал с закрепленным на нем рабочим колесом, в котором нижний подшипник скольжения выполнен в виде двух последовательно установленных и разделенных камерой втулок вала с криволинейными каналами на их цилиндрических поверхностях, направление закрутки каналов одной поверхности втулки вала совпадает с направлением вращения вала, а второй - противоположно ему и сопряженным, расположенным концентрично, с втулками вала двум последовательно установленным и разделенным камерой втулкам подшипника с криволинейными каналами на их внутренней цилиндрической поверхности с направлением закрутки, противоположным направлению закрутки каналов на сопряженных противолежащих поверхностях втулок вала, и закрепленных в корпусе соосно с валом (патент РФ 73924, F04D 1/00, F04D 3/00, опубликован 29.12.2007).

Недостатком данного технического решения является изнашивание поверхностей выступов сопряженных криволинейных каналов при динамических нагрузках на валу, возникающих при работе насоса, приводящих к непосредственному контакту трущихся пар указанных поверхностей.

Задачи, решаемые изобретением - увеличение ресурса насоса за счет обеспечения бесконтактного жидкостного трения в нижнем подшипнике скольжения, повышение его надежности.

Технический результат - уменьшение изнашивания элементов подшипников в средах жидкого металла, исключение забивания примесями (оксидами свинца, соединениями продуктов коррозии конструкционных материалов и др.) дросселирующих отверстий, удаление газов и примесей, всегда имеющих плотность меньше плотности жидкого металла, из каналов нижнего подшипника скольжения.

Этот технический результат достигается тем, что в насосе погружного типа для перекачки жидких металлов, содержащим корпус, в котором установлен вал на верхнем подшипнике качения и нижнем подшипнике скольжения, выполненном из сопряженных и расположенных концентрично втулки вала и втулки подшипника с криволинейными каналами на их цилиндрических поверхностях, имеющими различное направление закрутки; на внутренней и наружной поверхностях втулок вала и подшипника, соответственно, выполнена центральная проточка, сообщенная дросселирующими отверстиями с камерами, образованными поверхностью вала и втулки подшипника, не доходящими до ее верхнего и нижнего торцов в местах сопряжения втулок в нижней и верхней частях выполнены входные щели, сообщенные с объемом жидкого металла вне подшипника скольжения. Направление закрутки каналов одной из поверхностей втулки вала совпадает с направлением вращения вала, а второй - противоположно ему, а направление закрутки каналов втулки подшипника противоположно направлению закрутки каналов на сопряженных поверхностях втулки вала.

Применение предлагаемого технического решения увеличивает ресурс насоса за счет обеспечения безизносного жидкостного трения в нижнем подшипнике скольжения, исключает забивание дросселирующих отверстий и каналов подшипника примесями; в случае конструктивного исполнения насоса с осевым колесом, имеющим небольшой напор, обеспечивают циркуляцию жидкого металла по каналам подшипника скольжения за счет подачи его в подшипник напором, создаваемым за счет относительного движения разнонаправленных криволинейных каналов на внутренней поверхности втулки вала и на наружной поверхности втулки подшипника.

На фиг.1 представлена конструктивная схема предлагаемого насоса погружного типа для перекачки жидких металлов, применительно к реакторной установке БРЕСТ со свинцовым теплоносителем. На фиг.2 и фиг.3 представлены конструктивные схемы нижнего подшипника скольжения.

В корпусе 1 расположен уплотненный по газу в уплотнении 2 вал 3 с приводом 4. Выше уровня 5 жидкого металла вал 3 центрируется верхним подшипником качения 6. Под уровнем 5 жидкого металла вал 3 центрируется нижним подшипником скольжения 7, на нижнем конце вала 3 закреплено рабочее колесо 8. Снаружи подшипника скольжения 7 установлена втулка вала 9, внутренняя поверхность которой разделена проточкой 10 на две цилиндрические поверхности 11 и 12 с криволинейными каналами. Направление закрутки каналов поверхности 11 совпадает с направлением вращения вала 3, а направление закрутки каналов поверхности 12 противоположено ему. Соосно с валом 3 в корпусе 1 закреплена втулка подшипника 13 концентрично втулке 9. Наружная поверхность втулки подшипника 13 разделена проточкой 14 на две цилиндрические поверхности 15 и 16 с криволинейными каналами. Проточки 10 и 14 образуют одну центральную проточку. Направление закрутки каналов поверхностей 15 и 16 противоположено направлению закрутки каналов на сопряженных поверхностях 11 и 12 втулки вала 9.

Центральная проточка с помощью дросселирующих отверстий 17, сообщена с вертикально ориентированными камерами 18, не доходящими до верхнего 19 и нижнего 20 торцов втулки подшипника 13.

Верхняя входная щель 21 подшипника скольжения 7 образована сопряженными цилиндрическими поверхностями 11 и 15 с криволинейными каналами. Нижняя входная щель 22 подшипника скольжения 7 образована сопряженными цилиндрическими поверхностями 12 и 16 с криволинейными каналами. Верхняя входная щель 21 подшипника скольжения 7 сообщена отверстиями 23 с объемом перекачиваемого насосом жидкого металла вне подшипника скольжения 7. Насос имеет систему обогрева и теплоизоляцию (условно не показано).

Работа насоса осуществляется следующим образом. Вал 3 с нижним подшипником скольжения 7, рабочим колесом 8 и верхним подшипником качения 6 устанавливается в корпус 1 и соединяется с приводом 4. Корпус насоса разогревается системой обогрева до температуры, превышающий температуру кристаллизации жидкого металлами заполняется жидким металлом в составе циркуляционного контура жидкого металла.

При вводе в работу привода 4 вал 3 вращается в верхнем подшипнике качения 6 и нижнем подшипнике скольжения 7. Через входные щели 21 и 22, образованные соединенной с валом 3 вращающейся втулкой вала 9 и неподвижной втулкой подшипника 13, жидкий металл подается в камеру, образованную проточками 10 и 14 за счет турбулентной вязкости жидкого металла в противоположно закрученных сопряженных криволинейных каналах на наружных 15 и 16 и внутренних 11 и 12 поверхностях. В том случае, если в поступающем через вход теплоносителе содержатся частицы примесей, они разрушаются в верхней 21 и нижней 22 щелях до размеров существенно меньших размеров дросселирующих отверстий 17, что исключает возможность их забивания частицами примесей. Из камеры, образованной проточками 10 и 14, через дросселирующие отверстия жидкий металл поступает в шесть вертикально ориентированных камер 18. Камеры 18 обеспечивают центрирование вала 3 в подшипнике скольжения 7, обеспечивая жидкостную смазку в зазорах между втулкой подшипника 13 и валом 3 и безизносное трение этой пары.

При прекращении работы насоса останавливается привод 4 и циркуляция жидкого металла прекращается.

При неработающем приводе 4 через отверстия 23 обеспечивается удаление газа и частиц примесей из подшипника 7, которые могут содержаться в объеме теплоносителя в подшипнике.

1. Насос погружного типа для перекачки жидких металлов, содержащий корпус, в котором установлен вал на верхнем подшипнике качения и нижнем подшипнике скольжения, выполненном из сопряженных и расположенных концентрично втулки вала и втулки подшипника с криволинейными каналами на их цилиндрических поверхностях, имеющими различное направление закрутки, отличающийся тем, что на внутренней и наружной поверхностях втулок вала и подшипника соответственно выполнена центральная проточка, сообщенная дросселирующими отверстиями с камерами, образованными поверхностью вала и втулки подшипника, не доходящими до ее верхнего и нижнего торцов в местах сопряжения втулок в нижней и верхней частях выполнены входные щели, сообщенные с объемом жидкого металла вне подшипника скольжения.

2. Насос по п.1, отличающийся тем, что направление закрутки каналов одной из поверхностей втулки вала совпадает с направлением вращения вала, а второй - противоположно ему, а направление закрутки каналов втулки подшипника противоположно направлению закрутки каналов на сопряженных поверхностях втулки вала.

Насосы для перекачки вязких жидкостей

Насос для перекачки вязких продуктов – это специальный агрегат, имеющий усиленную конструкцию и предназначенный для транспортировки рабочей среды с различной вязкостью.

Почти любая отрасль промышленности имеет дело с плотными, застывающими или вязкими по составу массами. Так, например, если масло, джемы или тесто являются безопасными продуктами для перекачки, то продукция нефтепереработки имеет огнеопасные и весьма агрессивные свойства. Из-за этой причины насосы для вязких масс могут быть самыми разнообразными, а химический состав перемещаемой рабочей среды непосредственно влияет на индивидуальные особенности.

Порядок выбора насоса для перекачки вязких сред

Выбирая модель насоса для перекачки вязкой жидкости, внимание обращается на следующие параметры:

Производительность. Невысокая мощность агрегата может способствовать перегрузке, постоянным выходам из строя с торможением всей линии производства. В то же время, избыточная мощность приведёт к ненужным расходам для энергообеспечения.

Вязкость. Одно изделие из-за разной способности жидкости оказывать сопротивление в процессе перекачки не всегда подходит для транспортировки различных веществ. Однако, при вашей заинтересованности в одном универсальном многоцелевом устройстве, в ассортименте нашей фирмы есть агрегаты, работающие с изменяющими вязкость веществами.

Качество поверхности. Перекачиваемые субстанции должны быть нейтральными по отношению к материалам, из которых изготовлены корпус и детали насосного оборудования.

Герметичность. Один из важнейших параметров агрегата, работающего в условиях агрессивной, радиоактивной или ядовитой среды при повышенном давлении.

Возможность применения рубашки для обогрева. В нашей компании предлагаются насосы со специальными режимами для густеющей массы, обеспечивающей реализацию нескольких функций – поддержание постоянного температурного уровня рабочей среды с сохранением текучего состояния, подогревание массы непосредственно в насосе при кристаллизации.

Понятно, что универсального изделия не бывает. Для решения конкретной задачи надо подбирать определённую модель. Предоставьте такой важный шаг нашим специалистам – достаточно внести нужные данные в форму, профессионалы подберут для вас наилучший вариант решения.

Классификация насосов

Насосы для перекачки вязких жидкостей делятся на следующие виды:

Шестеренные насосы

Эти агрегаты пользуются большой популярностью в лакокрасочной, нефтегазовой или химической отрасли промышленности. Широкое распространение получено благодаря надёжности, невысокой стоимости, простоте конструкции, а также наличию множества дополнительных опций.

Кулачковые насосы

Такие изделия отлично подходят для применения на косметических, пищевых и фармацевтических предприятиях благодаря аккуратной перекачке с использованием механизмов роторного типа, высококачественной сборке, а также наличию всей требуемой сертификации по гигиене.

Импеллерные насосы

Агрегаты широко применяются на предприятиях молочной (сметана, сгущённое молоко), пищевой (джем, напитки, крем) и косметической (мыло, гель) отраслей промышленности благодаря аккуратной перекачке средне вязкой массы, имеющей в составе включения различных размеров.

Винтовые (шнековые) насосы

Установки повсеместно эксплуатируются для перекачки жидкости, требующей бережного отношения, и чистых веществ. Насосы рекомендуются к перекачке вязкой или очень вязкой массы благодаря несложному и дешёвому обслуживанию, а также наличию функции самовсасывания.

Перистальтические модели насосов

Это оборудование великолепно подходит для перемещения любой вязкой массы или абразивных веществ, содержащих вкрапления величиной почти 40 процентов диаметра трубопровода. Благодаря наличию пищевых сертификатов FDA и допуска взрывозащищённости по Atex, изделия широко распространены.

Принципы работы шнекового насосного оборудования

Шнековые насосы являются одной из разновидностей роторно-зубчатых устройств. Оборудование перекачивает рабочую среду за счет вращения винтов. У агрегата минимальное количество шестеренок, причем их зубья находятся под большим углом наклона.

У такого типа конструкции нет замыкателей, поэтому соединение рабочих частей осуществляется за счет наличия статора. Из-за особенностей насоса для легковоспламеняющихся веществ, здесь предусмотрен совершенно другой принцип циркуляции. Ротор вращается особым способом, выполняет планетарное перемещение. Это позволяет оси крутиться по орбитальной линии. В роли основных рабочих механизмов у насоса выступает ротор и статор. Такая конструкция позволяет добиться высокой эффективности во время работы.

Рабочая среда транспортируется за счет использования винтовой пары с циклоидным зацеплением. В роли движущейся части выступает ротор, который вращается внутри статора. Эти две части механизма совмещены между собой и соприкасаются, что позволяет образовываться нескольким замкнутым участкам.

При вращении винта со стороны входа возникает своеобразная область разряжения, которая начинает заполняться рабочей средой. Винтовые зубья зацепляются с отверстиями совмещенного винта, жидкость не вытекает назад.

Рабочая среда со стороны всасывания постепенно перемещается в сторону нагнетания. Производительность насоса для жидкости зависит от объема каждого замкнутого участка.

При вращении ротора внутри статора напор перекачиваемой рабочей среды постепенно увеличивается. При одинаковой скорости работы винта напор и объем перекачиваемой жидкости будут одинаковыми.

Оборудование отличается особой конструкцией, которая позволяет перекачивать практически любую рабочую среду. При вращении ротора в статоре создается постоянное нагнетание, которое не меняет своих показателей. Производительность агрегата можно постоянно регулировать, при этом давление перекачиваемой рабочей среды не будет изменяться.

Плюсы и минусы шнековых насосов для жидкости

Такое оборудование обрело широкую популярность благодаря многим преимуществам:

Агрегаты обеспечивают качественную и стабильную подачу жидкости без пульсаций.

С помощью оборудования можно транспортировать газообразные смеси, воду с большим количеством твердых включений и песка.

Насос для перекачки вязки х жидкостей может работать по принципу самовсасывания, поэтому нет необходимости предварительно заполнять его одой.

Имеется возможность регулировки производительности в ходе работы.

Агрегат практически не издает шума во время эксплуатации.

Оборудование просто в использовании. Чтобы им пользоваться, не нужно каких-либо профессиональных навыков.

Менять расходные материалы нет необходимости.

Несмотря на многочисленные преимущества, у насоса для перекачки вязких жидкостей есть некоторые минусы:

Высокая стоимость агрегатов, сложность их изготовления.

Нет регулировки перекачиваемого объема жидкостей.

Есть вероятность перегрева устройства из-за плохого охлаждения.

Компания «ТЕХМАШ» реализует только качественные насосы для перекачки вязких жидкостей. На всю реализуемую продукцию предоставляется гарантия. Если вы сомневаетесь в выборе, наши специалисты помогут приобрести модель с оптимальными техническими характеристиками.

Преимущества покупки насоса в компании Техмаш

Вам интересно, как лучше выбрать подходящий вариант конкретно для вашей продукции и производства? Только сотрудники фирмы «ТЕХМАШ» смогут достоверно и с уверенностью ответить на этот вопрос. Мы окажем вам помощь в покупке насоса для перекачки вязкой массы, наша компания является заводом-производителем.

Обратившись в «ТЕХМАШ», вам будет предложена самая выгодная цена и долгосрочная гарантия. Наши мастера запустят пуско-наладочный процесс и обеспечат постоянную техническую поддержку в круглосуточном режиме.

Читайте также: