Норма расхода ацетилена при резке металла

Обновлено: 16.05.2024

представляет собой процесс соединения деталей плавлением соединяемых поверхностей, нагрев которых производится теплом пламени, образующегося в момент сгорания смеси газов, выходящих из горелки.

состоит в соблюдении определенной последовательности процессов обработки металлов газовым племенем, имеющим высокую температуру. При этом необходимо соблюдение определенного состава горючей смеси, которая оказывает влияние на свойства пламени сварки. Путем изменения соотношений кислорода с такими газами как ацетилен , пропан или МАФ, получают различные виды сварочного пламени. Они находятся в зависимости от состава соединяемых изделий и происходящим при этом процессов окисления и восстановления.

Газосварочные комплекты и посты

Сварка в среде защитных газов обеспечивает сварочной ванне и зоне дуги защиту от окисления. Применяется сварка в среде газов для соединения отдельных деталей в летательных аппаратах, трубопроводах, при сварке тугоплавких и цветных металлов. Сварка в газовой среде позволяет исключить появление на поверхности сварочного шва оксидов и шлаковых включений

Насколько мне хватит полного баллона, чтобы резать или варить метал!?

Отвечаем; Точного расчёта при расходе газа не существует и по определению быть не может, так как всё зависит в первую очередь от опытности сварщика, от целостности и качества комплектующего оборудования и, конечно же от толщины и марки металла с которым предстоит работать.

Но для того что бы максимально приблизить Вас к подсчётам, читайте созданные для Вас таблицы и покупайте наши учебные материалы по газосварке.

Расчет расхода газа кислород с ацетиленом в таблице

Расход газа кислород с пропаном в таблице

Газовая сварка и резка металлов находит свое применение для соединения стальных изделий, имеющих небольшую толщину, а также для сварки цветных металлов, изделий из чугуна. Газовая сварка и резка широко используется при проведении монтажных и ремонтных работ, поскольку сварка газовой горелкой не требует больших затрат на установку оборудования.

Сварка газовых труб производится путем нагрева пламенем кромок труб до их расплавления. В созданном потоке пламени расплавляется присадка, которая заполняет зазор, образованный между торцами соединяемых труб. Сварку производят главным образом кислородом и с такими газами как ацетилен , пропан и газ МАФ .

При изготовлении изделий машин и сооружений применяется газовая сварка металлов, которая дает возможность получить неразъемные соединения, обеспечивающие высокую прочность и надежность в эксплуатации в условиях высоких температуры и давления.

Газовая сварка оборудование, которое для нее требуется, не отличается большими габаритами. В него входят водяные затворы, баллоны для хранения сжатых газов, вентили и редукторы к ним, сварочные горелки.

Фото часто применяемых редукторов

Редуктор кислородный БКО-50 Редуктор для горючего газа пропан БПО-5

Проведение работ требует неукоснительного соблюдения правил безопасности. В их число входит запрещение пользования открытым огнем в аппаратном помещении, установка вентиляции в помещении, наличие у каждого баллона поверочного клейма с актуальными датами поверки и регулярная их проверка на предмет устарения. Обязательная проверка редукторов, обеспечение надежного крепления рукавов к редукторам и горелкам, соблюдение строгой последовательности зажигания пламени горелки и резака.Редуктор для баллона выбрать

Сетевой огнепреградительный клапан

Как рассчитать количество газа в баллоне!?

С такими вопросами сталкивается каждый в момент заправки и использования газа. Во первых некто не хочет чувствовать себя обманутым или хочет рассчитать примерное количество расхода средств при выполнении определённого типа работ.

Особенно трудно приходится с метчикам которые пишут смету по расходам при строительстве или производстве.

Параметры и размеры баллонов из углеродистых и легированных сталей можно посмотреть по ГОСТу 949-73 «Баллоны стальные малых и средних объёмов для газов с рабочим давлением в баллоне не более на Рр ≤ 19,7МПа». Самыми популярными баллонами всегда были с объемами 5, 10 и 40 литров.

Vб – вместимость баллона, дм3;

K1 — коэффициент для определения объема кислорода в баллоне при нормальных условиях, вычисляемый по формуле

Формула расчета газа в баллоне

Р — давление газа в баллоне, измеренное манометром, кгс/см2;

0,968 — коэффициент для пересчета технических атмосфер (кгс/см2) в физические;

t — температура газа в баллоне, °С;

Z — коэффициент сжигаемости кислорода при температуре t.

Значения коэффициента К1 приведены в таблице 4, ГОСТ 5583-78.

Посчитаем объем кислорода в самом распространенном баллоне в строительстве: объемом 40л с рабочим давлением 14,7МПа (150кгс/см2). Коэффициент К1 определяем по таблице 4, ГОСТ 5583-78 при температуре 15°С:

Необходимо отметить, что комплектующие, необходимые для проведения газовой сварки, должны быть высокого качества, что обеспечит надежность создаваемого соединения.

При возникновении вопроса газовая сварка купить , необходимо обращаться в специализированные магазины.

Расход кислорода и пропана на резку металла

Резка Металла

Расход кислорода и пропана на резку металла

Себестоимость процесса резки металла определяет расход кислорода и пропана, суммируемый с оплатой труда резчика. Причем расход окислителя и топлива зависит от технологии термического разделения металлов.

Поэтому мы начнем нашу статью с описания способов резки и дальше рассмотрим расход кислорода при резки труб.

Технологии резки металлов

На сегодняшний день в промышленности используются три типовых технологии термического разделения металлических заготовок:

- Кислородная резка.

- Плазменная резка.

- Лазерная резка.

Первая технология – кислородная резка – используется при разделении заготовок из углеродистой и низколегированной стали. Кроме того, кислородным резаком можно подравнять края кромок уже отрезанных заготовок, подготовить зону раздела стыка перед сваркой и «подчистить» поверхность литой детали. Расход рабочих газов, в данном случае, определяется тратой и топлива (горючего газа), и окислителя (кислорода).

Вторая технология – плазменная резка – используется при разделении сталей всех типов (от конструкционных до высоколегированных), цветных металлов и их сплавов. Для плазменного резака нет недоступных материалов – он режет даже самые тугоплавкие металлы.

Причем качество разделочного шва, в данном случае, значительно выше, чем у конкурирующей технологии. При определении объемов рабочих газов, в данном случае, важен расход кислорода — при резке металла плазмой за горение материала отвечает именно окислитель. А сама плазма используется, как катализатор процесса термического окисления металла.

Третья технология – лазерная резка – используется для разделения тонколистовых заготовок. Соответственно, объемы расходуемых газов, в данном случае, будут существенно меньше, чем у кислородной и плазменной резки, которые рассчитаны на работу с крупными, толстостенными заготовками.

Нормы расчета горючих газов и окислителя

Нормы расхода пропана и кислорода или ацетилена и кислорода или только окислителя рассчитываются следующим образом:

- Норматив расхода топлива или окислителя на погонный метр разреза (H) умножается на длину разделочного шва (L).

- После этого к полученной сумме прибавляют произведение все того же норматива расхода (H) на коэффициент потерь (k), связанных с продувкой и настройкой резака.

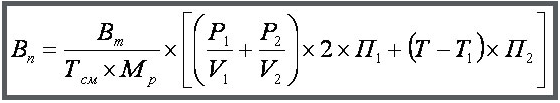

В итоге, расход кислорода при сварке (или расход горючего газа) считается по формуле:

Причем коэффициент k принимают равным 1,1 (для мелкосерийного производства или штучной резки, когда требуется часто включать и выключать резак) или 1,05 (для крупносерийного производства, когда резак работает почти без перерывов).

Определение норматива расхода газов

Для точного определения объемов расходуемых газов необходимо определить основу формулы — норму, которой определяется расход газа на погонный метр прорезаемого металла, обозначаемую в формуле литерой «H».

Согласно общим рекомендациям нормированный расход равняется частному от допустимого расхода разделяющего аппарата (p) (кислородного, плазменного или лазерного резака) и скорости резания металла (V).

То есть формула, по которой рассчитывается нормированный расход кислорода на резку металла (Н), а равно и любого другого газа, участвующего в процессе термического разделения, выглядит следующим образом:

Искомый результат подставляют в первую формулу и получают конкретное значение расходуемого объема.

Таблица расхода кислорода при резке труб

| Труба (наружный диаметр × толщина стенки), мм | Расход кислорода, м 3 |

| Ø 14 × 2,0 | 0,00348 |

| Ø 16 × 3,5 | 0,00564 |

| Ø 20 × 2,5 | 0,00566 |

| Ø 32 × 3,0 | 0,0102 |

| Ø 45 × 3,0 | 0,0143 |

| Ø 57 × 6,0 | 0,0344 |

| Ø 76 × 8,0 | 0,0377 |

| Ø 89 × 6,0 | 0,0473 |

| Ø 108 × 6,0 | 0,0574 |

| Ø 114 × 6,0 | 0,0605 |

| Ø 133 × 6,0 | 0,0705 |

| Ø 159 × 8,0 | 0,119 |

| Ø 219 × 12,0 | 0,213 |

| Ø 426 × 10,0 | 0,351 |

| Ø 530 × 10,0 | 0,436 |

Определение значения допустимого расхода и скорости резания

Используемые во второй формуле операнды p (допустимый расход) и V (скорость резания) зависят от множества факторов.

В частности значение допустимого расхода определяется паспортными данными сварочного аппарата. По сути p равно максимальной пропускной способности форсунки резака в рабочем режиме.

А вот скорость резания – V– определяется исходя из глубины шва, ширины режущей струи окислителя или плазмы, типа разделяемого материала и целой серии косвенных параметров.

В итоге, значение допустимого расхода извлекают из паспорта «резака», а скорость резания находят в справочниках, которые содержат специальные таблицы или диаграммы, связывающие все вводные данные.

И согласно справочным данным допустимый расход кислорода равняется 0,6-25 кубическим метрам в час. А максимальная скорость резания – 5-420 м/час. Причем для лазерной резки характерен минимальный расход (0,6 м3/час) и максимальная скорость (420 м/час): ведь такой резак разделит только 20-миллиметровую заготовку.

А вот плазменный резак «сжигает» до 25 м3/час кислорода и 1,2 м3/час ацетилена. При этом он разделяет даже 30-сантиметровые заготовки, делая разрез на скорости в 5 метров в час.

Словом, в таких расчетах все относительно: чем больше скорость, тем меньше глубина и чем больше расход, тем меньше скорость.

Расход газа и кислорода при резке металла

Газовая резка самая популярная, так как не требует соблюдения норм для помещения и выполняется просто. Шов получается не рваный и аккуратный, если используются трафаретки. Все резаки компактные и мобильные, простые в транспортировке. Можно использовать множество газов. Этот способ позволяет работать с толстыми заготовками и выполнять сложные операции. Не требуется электропитание, режим может быть ручной или автоматический.

Особенности технологии

Выбор газа для резки зависит от свойств металлической заготовки. Кроме технического кислорода может быть использован ацетилен, коксовый и нефтяной газ, метан, пропан, бутан и смеси из них.

Кислород используется при резке металла газом, если материал обладает определенными характеристиками:

- высокой теплопроводностью;

- температурой плавления выше температуры воспламенения в кислороде;

- температурой плавления тугоплавких окислов ниже температуры плавления металла;

- образованием жидких шлаков в процессе резки;

- выделением большого объема тепла.

Чтобы резать металлическую заготовку, ее сначала необходимо подогреть. Потом материал сжигается, продукты сгорания удаляются струей газа.

Резка может быть:

- поверхностная – образование шлицев и каналов;

- копьевая – образование отверстий или проемов;

- разделительная – в виде сквозного реза.

Для разных работ выбираются разные горелки. Существует несколько видов, которые предназначены для выполнения разных работ.

Любая горелка состоит из:

- рукоятки;

- вентиля;

- клапана (не во всех моделях);

- наконечника (удлинительной трубки);

- мундштука (насадки).

Смешение газа с воздухом может происходить в наконечнике или мундштуке. В моделях с клапаном газ с кислородом смешивается в головке, что повышает уровень безопасности. Использование моделей без клапана позволяет применять в работе газ с различным давлением. Газовые резаки для резки толстого металла комплектуется несколькими мундштуками.

Технология состоит из четырех шагов:

- разогрева заготовки;

- введения в область обработки газовой смеси;

- воспламенения материала;

- процесса горения.

Струя должна быть равномерной, чтобы пламя не погасло. В процессе горения образуются окислы, которые удаляются газовой струей.

Инструкция по резке металла

Важно правильно подключить и подготовить резак. К баллонам подсоединяют трубки с затворами на концах. Далее проверяется подача газа (если это кислородно-пропановая резка металла) — клапан закрывается, вентиль на баллоне открывается. Потом, следя за манометром, клапан медленно открывают. Давление должно быть 0,35–0,55 атмосфер. Потом нужно продуть шланг – открыть клапан. Газ начинает выходить с характерным звуком. Если манометр показывает стабильное давление, клапан закрывается.

Следующий шаг – проверка подачи кислорода и настройка давления. Сначала открывается клапан на баллоне, потом – регулятор (давление потока 1,7-2,7 атмосфер). Чтобы продуть шланг, на резаке открывают вентили кислорода. Их два: для подачи в дюзу и образования смеси. Сначала нужно открыть первый, потом второй (на 3-5 секунд).

Внимание! Перед зажиганием вентиля следует убедиться, что нет протечки в соединениях, поблизости не играют дети и не гуляют животные.

Первым открывают клапан подачи газа, чтобы вышел кислород, который после проверки остался в смесителе. Вентиль надо крутить до тех пор, пока будет слышно, как выходит газ. Расположенная перед резаком зажигалка должна касаться мундштука. После нажатия на рычаг искры поджигают газ.

Сразу нужно открыть вентиль кислорода. О его достаточном объеме свидетельствует изменение цвета пламени на голубой. Чтобы факел увеличился в размерах, необходимо подать больше кислорода. Давление газа и кислорода при резке металла полностью зависит от толщины заготовки.

Важно! Если пламя неустойчивое и «сопит», кислорода слишком много. Объем необходимо уменьшить, чтобы пламя было в форме конуса.

По технологии газовой резки металла пламя подносилось к материалу кончиком, прогревая поверхность. После появления расплавленного металла начинается подача кислорода, поджигающего его. Струя увеличивается до тех пор, пока материал будет до конца прорезан. Одновременно вдоль линии реза продвигается мундштук. Искры и шлак удаляются струей.

Оптимальная скорость резки определяется по искрам – они должны улетать под углом 85-90 о . Если угол меньше, скорость нужно уменьшить. Если заготовка толстая, ее нужно расположить под углом, чтобы стекали шлаки. Останавливаться, не закончив процесс, не рекомендуется. По окончании работы сначала перекрывается кислород, потом газ.

Давление кислорода при резке металла

Резак функционирует нормально, если давление кислорода при резке металла 3-12 атмосфер (зависит от толщины заготовки и диаметра сопла). Чем выше давление для конкретных размеров, тем больше кислорода попадает на металлическую поверхность, она лучше окисляется (но до определенного предела). Если давление для конкретной заготовки и оборудования превышает норму, кислород протекает через разрез бесполезно.

Второй отрицательный момент – увеличение ширины разреза и перерасход кислорода. Материал тратится бесполезно. Поэтому для каждого сопла и заготовки давление рассчитывается отдельно. Уровень контролируется по показаниям манометра, но они неточные, так как давление снижается в процессе прохождения через шланг и мундштуки.

Регулировка кислородного редуктора при резке металла производится при помощи винта. Для повышения давления его крутят по часовой стрелке, для понижения – наоборот.

Важно! Необходимо так же знать, какое давление на редукторах горючих газов при резке металла. Они классифицируются по максимальному давлению (при резке 15-30 атмосфер).

Давление задается перед началом работы, роль редуктора – поддерживать уровень.

Припуски на резку металла

Припуск на резку металла газом — слой, который теряется в процессе обработки соответственно чертежу. Нормы для стальных заготовок определены в Минимальные припуски ГОСТ 12169-82:

- 3-5 мм при толщине до 60 см;

- 5-10 мм при толщине 100 см;

- 10-25 мм для очень большой толщины.

Важно! Величина припусков на резку металла зависит от ширины борозды, погрешностей используемого оборудования, химического состава материала, отклонений из-за деформаций, допущенных работников технологических неточностей.

Техника безопасности при газовой резке металла

Техникой безопасности при газовой резке металла определено, что работать лучше на воздухе или в помещение с идеальной системой вентиляции, земляным или бетонным полом. Половое покрытие в радиусе 5-и метров нужно очистить от предметов, которые легко воспламеняются: стружки, ветоши, бумаги, листьев и растений. Заготовку лучше всего уложить на металлический стол удобной высоты. Ни на полу, ни на столе не должно быть пятен, оставленных легковоспламеняющимися веществами.

Перед началом работы необходимо убедиться, что под рукой имеется:

- защитные средства (кожаные перчатки, защитные очки, крепкая обувь);

- огнестойкая одежда (не допускается синтетика, рваные края, свободный крой);

- инструменты (специальный карандаш, угольник, линейка);

- специальная зажигалка (спички не подходят).

Самый большой вред работнику причиняется, если взрывается смесь из-за неправильного обращения с баллонами или горелкой. Самыми опасными считаются взрывы баллонов, наполненных кислородом. Если неправильно обращаться с горелкой, можно получить ожоги. На глаза отрицательно влияют видимые и инфракрасные лучи, искры, брызги шлака. Если не пользоваться защитными очками, существует вероятность на какое-то время потерять зрение.

Поэтому мы начнем нашу статью с описания способов резки.

Технологии резки металлов

Нормы расчета горючих газов и окислителя

H».

То есть формула, по которой рассчитывается нормированный расход кислорода на резку металла (Н), а равно и любого другого газа, участвующего в процессе термического разделения, выглядит следующим образом:

- СОДЕРЖАНИЕ:

- • Основные методы резки металла газом

- • Как рассчитать стоимость услуги за метр

- • Расход газа при резке металла

- • Особенности резки в размер

- • Преимущества метода газовой резки

- • Возможность деформации

- • Процесс раскроя металла

- • Устройство ручного газового резака

- • Устройство инжекторного резака

- • От чего зависит расход газа

Газовая резка металла (кислородная/автогенная) – процесс разрезания стальных и металлических изделии/заготовок кислородным потоком, который подается из специального аппарата. Суть процедуры раскроя заключается в горении металла, с помощью газовой смеси и кислорода, подаваемых на обрабатываемый элемент. Предварительно изделие нагревается до 1300 градусов открытым пламенем, затем подается кислородная струя, разрезающая металл в соответствии со схемой. Современная технология газовой резки позволяет производить раскрой листа любой конфигурации толщиной до 300 мм, в отдельных случаях до 1000 мм.

Основные методы резки металла газом

Копьевая резка – с помощью данной операции производится обработка нержавейки, чугуна и низкоуглеродистой стали больших диаметров. Суть резки заключается в том, что копье разогревается до температуры плавления и прижимается к разрезаемой заготовке. Метод распространен в области машиностроения и металлургии.

Кислородно-флюсовая резка используется для работы с высоколегированными хромистыми и хромоникелевыми сплавами. Данный способ характеризуется тем, что в струю газа (кислорода) начинает вводится порошкообразный флюс, он служит дополнительным источником тепла.

Воздушно-дуговая резка основана на расплавлении металла посредством электрической дуги. При использовании данного метода газ подается вдоль всего электрода.

Резка пропаном выполняется при необходимости раскроя титана, низколегированных и низкоуглеродистых стальных сплавов. Оборудование данного типа не может раскроить металл толще 300 мм.

| Толщина материала, см | Пробивание, сек. | Ширина реза, см | Расход пропана, м 3 | Расход кислорода, м 3 |

|---|---|---|---|---|

| 0,4 | От 5 до 8 | 0,25 | 0,035 | 0,289 |

| 1,0 | От 8 до 13 | 0,3 | 0,041 | 0,415 |

| 2,0 | От 13 до 18 | 0,4 | 0,051 | 0,623 |

| 4,0 | От 22 до 28 | 0,45 | 0,071 | 1,037 |

| 6,0 | От 25 до 30 | 0,5 | 0,071 | 1,461 |

Как рассчитать стоимость услуги за метр

При расчете стоимости в рассмотрение принимается: толщина металла, максимальный размер детали, ширина реза, кромка, особенности конфигурации, исходный материал – черный или цветной металл, а также предусмотрена резка под углом. Как правило, формула для расчета принимает во внимание прямой рез, если же она осуществляется по окружности/сектору, тогда используется повышающий коэффициент 2.0. Стоимость одного отверстия = 0,25 стоимости реза 1 п.м. металла.

Расход газа при резке металла

| Рабочий диапазон, мм | Резательное сопло NX | Кислород (давление, bar) | Горючий газ (давление, bar) | Кислород (потребление, m3/h) | Горючий газ (потребление, m3/h) |

|---|---|---|---|---|---|

| 3-5 | 000 NX | 1,0-2,0 | 0,5 | 1,5-2,0 | 0,20 |

| 5-10 | 00 NX | 1,5-2,0 | 0,5 | 2,0-3,0 | 0,30 |

| 10-15 | 0 NX | 2,0-3,0 | 0,5 | 3,0-3,5 | 0,35 |

| 15-25 | 1 NX | 2,5-3,5 | 0,5 | 3,5-4,5 | 0,40 |

| 25-50 | 2 NX | 3,5-4,0 | 0,5 | 4,0-4,8 | 0,40 |

| 50-75 | 3 NX | 3,0-4,5 | 0,5 | 5,0-6,5 | 0,40 |

| 75-150 | 4 NX | 3,5-5,5 | 0,5 | 6,5-9,5 | 0,50 |

| 150-200 | 5 NX | 4,5-5,5 | 0,5 | 10,0-14,0 | 0,60 |

| 200-300 | 6 NX | 5,5-6,5 | 0,5 | 15,0-19,0 | 0,70 |

Особенности резки в размер

Газовая резка позволяет проводить фигурный раскрой листа. Используя газовый резак, можно получить ровный вертикальный край без рваных швов. Также повысить качество можно применяя трафаретную резку. Среди достоинств метода – мобильность оборудования, благодаря чему можно совершать одинаковые операции по шаблонным задачам.

Преимущества метода газовой резки

- ● быстрота и универсальность

- ● оптимальная стоимость и высокое качество

- ● любой уровень сложности

- ● любая конфигурация реза

- ● возможность работы с металлом разной толщины

Возможность деформации

Процесс раскроя металла

● Резка начинается с точки, от которой должен идти разрез.

● Эта точка разогревается до температуры 1000-1300 С. После воспламенения материала пускается узконаправленная струя кислорода.

● Резак плвно ведется по линии (угол – 84-85 градусов), сторона – противоположная от резки.

● Когда линия раскроя достигнет 20 мм, угол наклона меняется на 20-30 градусов.

Расход ацетилена и кислорода при сварке

Расчёт расхода газа, Расход газа при сварке и резке метала

представляет собой процесс соединения деталей плавлением соединяемых поверхностей, нагрев которых производится теплом пламени, образующегося в момент сгорания смеси газов, выходящих из горелки.

Технология газовой сварки состоит в соблюдении определенной последовательности процессов обработки металлов газовым племенем, имеющим высокую температуру. При этом необходимо соблюдение определенного состава горючей смеси, которая оказывает влияние на свойства пламени сварки. Путем изменения соотношений кислорода стакими газами как ацетилен, пропан или МАФ, получают различные виды сварочного пламени. Они находятся в зависимости от состава соединяемых изделий и происходящим при этом процессов окисления и восстановления. Сварка в среде защитных газов обеспечивает сварочной ванне и зоне дуги защиту от окисления. Применяется сварка в среде газов для соединения отдельных деталей в летательных аппаратах, трубопроводах, при сварке тугоплавких и цветных металлов. Сварка в газовой среде позволяет исключить появление на поверхности сварочного шва оксидов и шлаковых включений Часто нам задают такой вопрос. Отвечаем; Точного расчёта при расходе газа не существует и по определению быть не может, так как всё зависит в первую очередь от опытности сварщика, от целостности и качества комплектующего оборудования и, конечно же от толщины и марки металла с которым предстоит работать. Но для того что бы максимально приблизить Вас к подсчётам, читайте созданные для Вас таблицы и покупайте наши учебные материалы по газосварке. Расход газа при проведении сварки находится в зависимости от его вида, состава, и толщины металла. Сварка с ацетиленом в качестве горючего газа

| При пробивании отверстия кислородной струей, |

| При пробивании отверстия кислородной струей, |

Редуктор кислородный БКО-50 Редуктор для горючего газа пропан БПО-5 Ацетиленовый БАО-5 редуктор на баллон Проведение работ требует неукоснительного соблюдения правил безопасности. В их число входит запрещение пользования открытым огнем в аппаратном помещении, установка вентиляции в помещении, наличие у каждого баллона поверочного клейма с актуальными датами поверки и регулярная их проверка на предмет устарения. Обязательная проверка редукторов, обеспечение надежного крепления рукавов к редукторам и горелкам, соблюдение строгой последовательности зажигания пламени горелки и резака.Редуктор для баллона выбрать

Огнепреградительные клапана фото Огнепреградительный клапан обратный Сетевой огнепреградительный клапан Читать зачем нужны огнепрекрадительные клапана С такими вопросами сталкивается каждый в момент заправки и использования газа. Во первых некто не хочет чувствовать себя обманутым или хочет рассчитать примерное количество расхода средств при выполнении определённого типа работ. Особенно трудно приходится с метчикам которые пишут смету по расходам при строительстве или производстве. И так рассмотрим пример количества газа на кислородном баллоне. Параметры и размеры баллонов из углеродистых и легированных сталей можно посмотреть по ГОСТу 949-73 «Баллоны стальные малых и средних объёмов для газов с рабочим давлением в баллоне не более на Рр ≤ 19,7МПа». Самыми популярными баллонами всегда были с объемами 5, 10 и 40 литров. По ГОСТ 5583-78 «Газ кислород в газообразном виде, технический и медицинский» (приложение 2), объем газа кислород в баллоне (V) в кубических метрах при нормальных условиях вычисляют по формуле: Vб — вместимость баллона, дм3; K1 — коэффициент для определения объема кислорода в баллоне при нормальных условиях, вычисляемый по формуле Формула расчета газа в баллоне Р — давление газа в баллоне, измеренное манометром, кгс/см2; 0,968 — коэффициент для пересчета технических атмосфер (кгс/см2) в физические; t — температура газа в баллоне, °С; Z — коэффициент сжигаемости кислорода при температуре t.

Значения коэффициента К1 приведены в таблице 4, ГОСТ 5583-78.

Посчитаем объем кислорода в самом распространенном баллоне в строительстве: объемом 40л с рабочим давлением 14,7МПа (150кгс/см2). Коэффициент К1 определяем по таблице 4, ГОСТ 5583-78 при температуре 15°С: Вывод (для рассматриваемого случая): 1 баллон = 40л = 6,36м3 Необходимо отметить, что комплектующие, необходимые для проведения газовой сварки, должны быть высокого качества, что обеспечит надежность создаваемого соединения.

При возникновении вопроса газовая сварка купить, необходимо обращаться в специализированные магазины.

Газовая сварка

Сварка, пайка, склейка и резка материалов

Принцип сварки

Расплавление металла при газовой сварке происходит, под воздействием локализованного газо-кислородного или газо-воздушного пламени (рис. 1.1). Из различных температурных областей факела наибольший интерес представляет область, расположенная В зоне сварки (рис. 1.2).

Границы применимости

Толщина свариваемых материалов: применение газовой сварки экономически целесообразно для материалов толщиной до 10 мм.

Типы материалов: нелегированные и легированные стали, стальное литье, серый чугун, цветные металлы.

Область использования: сварка тонкостенных металлических изделий, сельскохозяйственное и транспортное машиностроение, монтаж и ремонт трубопроводов.

Параметры: скорость плавления стали 0,2 — 0,5, алюминия 0,15 — 0,2 кг/ч.

Выбор характеристики пламени: нейтральное пламя (соотношение горючий газ: кислород = 1: 1) применяют при сварке стали, окислительное пламя (избыток кислорода) — при сварке латуни, восстановительное пламя (избыток горючего газа) — при сварке алюминия и алюминиевых сплавов.

Положение шва при сварке: нижнее, горизонтальное, горизонтальное на вертикальной поверхности, полупотолочное, потолочное, вертикальное (снизу вверх и сверху вниз).

Расход сварочных материалов

Расход горючего газа: при толщине материала s = 1 мм 100 л/ч ацетилена (из 1 кг карбида кальция получают 300 л ацетилена; для полного разложения 1 кг карбида кальция необходимо 10л воды).

Расход сварочной проволоки при газовой сварке в зависимости от толщины металла (при V-образной разделке кромок с углом раскрытия 50°)

Максимально допустимый отбор газа из баллона: ацетилена 1000, кислорода 10 000 л/ч из каждого баллона.

Рабочие давления, регистрируемые манометром редуктора: для ацетилена 0,2, для кислорода 2,5 — 3,5 кг/см².

| 10,7 | 3,03 | 3,34 | 2,56 |

| 3200 | 2000 | 2100 | 2750 |

| 2,8 — 82 | 6,5 — 35 | 4,1 — 75 | 2,1 — 9,5 |

| 2,8 — 93 | 4,5 — 95 | 3,0 — 45 | |

| 300 | 450 | 450 | 490 |

| 1,171 | 0,680 | 0,090 | 2,004 |

| В стальном баллоне под давлением до 15 кг/см² | Отбор из городской сети | В стальном баллоне под давлением до 150 кг/см² | В стальном баллоне |

| Желтый | Красный | Красный |

Гранулометрия зерен карбида (по TGL 11649, лист I):

Оборудование

Для выполнения газовой сварки используют сварочные устройства, установки для выработки ацетилена, сварочную арматуру и вспомогательное оборудование.

Читайте также: