Оборудование для фосфатирования металла

Обновлено: 04.10.2024

Ижметиз серийно производит автоматические подвесочные и барабанные линии химического фосфатирования стальных деталей: применяется как защитное средство перед порошковой покраской, временным хранением (перевозкой) или межоперационная обработка поверхности с целью увеличения ресурса оснастки прессового оборудования (под экструзию, приработку штампа). Продукт обработки линии фосфатирования имеет светло серый цвет, с шероховатой поверхностью (с промасливанием, омылением). Широкое применение получило оборудования для фосфатации Муфт НКТ и других габаритных деталей, используемых в агрессивной среде масла, бензина (а также резьбовых окончаний бурильных труб).

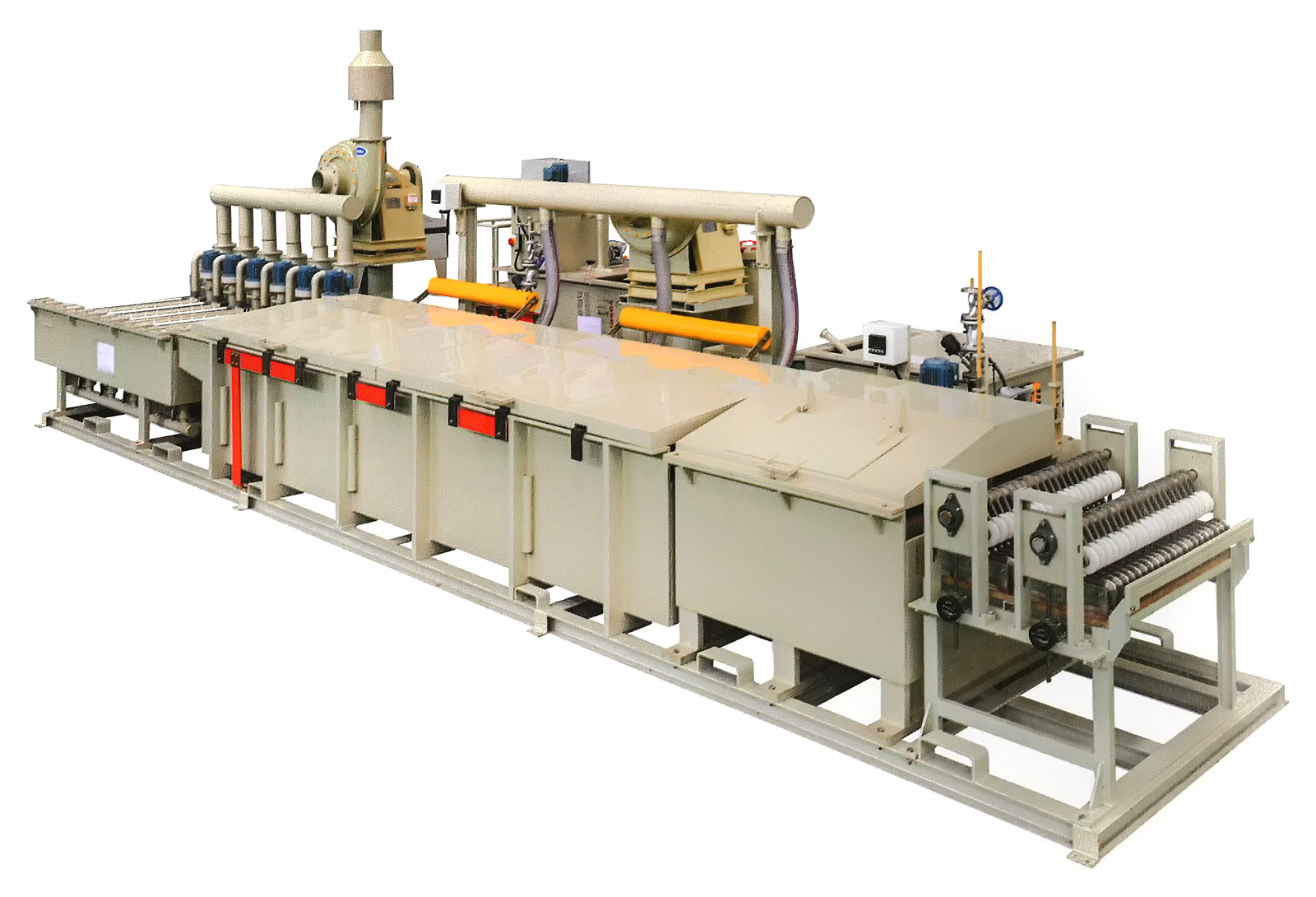

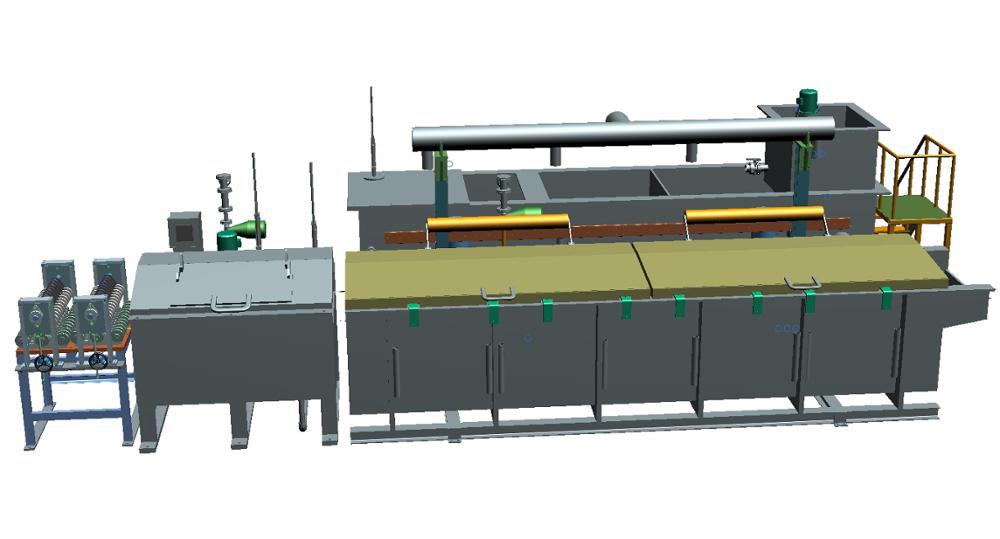

Характеристики автоматической линии фосфатирования Гальватрон для деталей до 1400 мм:

- Производительность: средняя загрузка 80 кг или 650-800 дм 2 ; Темп выхода 3 шт/час;

- Основной персонал : ведущий специалист и помощник (межцеховое перемещение, плановый ремонт), трансопртировка балок автоматическая. Управление температурой и выпрямителем тока - с интерфейса ПО. Возможна работа в режиме полуавтомат .

- Площадь под оборудование ДШВ: 14х3,5х4,5 м.

- Толщина покрытия 5-25 мкм с промасливанием (максимально до 30 мкм) "Хим.Фосф. с Прм", либо без промасливания.

* Габариты оборудования и выходные характеристики подбираются под задачи заказчика.

При фосфатировании на подвесах остаются контактные пятна в местах крепления, но детали при покрытии не экранируют. Структура фосфатной пленки пористая (мелкокристаллическая), благодаря чему повышается адгезия поверхности. По ГОСТ 9.402-2004 "Хим.Фосф" подготовка перед порошковой окраской. При эксплуатации изделий в кислотной или щелочной средах фосфатная пленка быстро разрушается.

Равномерность фосфатирования внутренней резьбы зависит от конфигурации завеса, минимизации вероятности воздушных пробок в местах внутренней резьбы; возможно дооснащение ванны покрытия устройством покачивания подвеса. Следует отличать оксидирование от фосфатирования по цвету: ярко черный и светло серый (для саморезов применяются оба вида покрытия).

Комплектация автоматической линии химического фосфатирования Гальватрон:

2) Портальный автооператор г/п 250 кг, включая лицензию программное обеспечение на автоматизацию, 1 шт.

3) Коммуникации: подкрановые пути, трап обслуживания, трубопроводы подвода и отвода воды, трасса воздуха, провода электрические.

4) Дополнительное оборудование гальванических ванн: химстойкий сливной кран, пояса жесткости в ППП пенале, встроенные бортовые отсосы, ТЭНы, змеевики, крышки, барботер, маслоотделитель (эрлифт).

5) ШУН (шкаф управления нагревом), 3 шт.; Зона монтажа, сушило.

6) Подвес технологический для габаритных деталей либо стальной гальванический барабан при фосфатировании метизов - 3 шт.

Линии хим. фосфатирования имеют минимальные вариации по технологии:

- при наличии закалки (применяется нагрев ванны травления). При слабом удалении ржавчины раствор гальванической ванны фосфатного покрытия быстро выйдет из строя. Рекомендуется замена химического травления на гидроабразивную промывку;

- замасленность изделий: применяют дополнительное электрохимическое обезжиривание; эрлифт для снятия масляной пленки;

- составы фосфатирования кислотные с рабочей температурой от 50 до 100 градусов, с содержанием ионов цинка или марганца. Конкретный состав подбирается технологом с поправкой на марку металла (содержание углерода), энергоемкость. Ключевым моментом является метод нагрева гальванической ванны: нельзя использовать открытые ТЭНы (даже нержавеющие и фторопластовые). Существуют составы с содержанием кальция: более мелкие и равномерные кристаллы;

- последующая (заключительная) обработка фосфатного слоя в мыльном растворе, СОЖ, горячем масле, пропитке. Использование масла влечет осаждение на оснастке и распространение по всем гальваническим ваннам, в связи с чем рекомендуется использовать готовые самовпитывающиеся пленки, без риска загрязнения гальванической линии (что актуально при фосфатировании метизов в стальных гальванических барабанах).

Технология фосфатирования – залог долговечности металла

Перед покрытием металлических конструкций лакокрасочным составом поверхность подвергают специальной обработке смесью фосфорнокислых солей. Качественно выполненное фосфатирование обеспечивает долговечность внешнего покрытия, защищая основу от коррозии. Благодаря пленке фосфатов повышается адгезия краски к основному материалу при существенном замедлении подпленочной коррозии по случаю повреждения краски.

Зачем нужно фосфатирование металла

В процессе эксплуатации металлические изделия изнашиваются, страдают от разрушающего воздействия атмосферных факторов и коррозии. Обычное вскрытие поверхности лакокрасочными составами полностью не избавляет от проблемы разрушения механизмов с течением времени. Для повышения износостойкости металлических изделий их подвергают фосфатированию. Процедура способствует появлению на поверхности металла тонкого защитного слоя, который на длительное время обеспечит металлу защиту от окисления с образованием ржавчины.

Технология создания защитной пленки впервые была применена в 1869 году путем погружения раскаленной стали в раствор фосфорной кислоты. Первую процедуру фосфатирования железа, а также стали без нагрева материала осуществили в 1906 году.

Особенности фосфатных покрытий

Фосфатирование в условиях промышленных предприятий выполняется двумя методами – распылением защитного состава либо погружением в него металлического изделия. Для приготовления пленочного вещества используют нерастворимые в воде фосфорнокислые соли – марганец плюс железо или цинк с железом. Получаемый состав, взаимодействующий с металлом, обладает рядом полезных характеристик.

| Параметры | Краткий обзор особенностей |

| Толщина покрытия | Обычно она в пределах 2-50 мкм, но конкретная величина определяется условиями подготовки основы и режима нанесения слоя. В составе слоя две части – плотно связанная с металлом (пористая или гладкая) среда и наружный пласт, характеризующий уровень качества фосфатной пленки |

| Цветовой показатель | Конкретный цвет поверхности после фосфатирования зависит от типа и состава основного материала. Поверхности цветных металлов и сталей с малым содержанием углерода, которые прошли обработку растворами высокой кислотности, станут серыми (светлого или темного оттенка). Высоколегированная сталь, а также чугун после протравки приобретают темный цвет, зеленоватый оттенок указывает на присутствие в металле основы хрома и никеля |

| Структура | Обработка марганцевофосфатными эссенциями способствует формированию крупнокристаллического защитного вещества. Для мелкокристаллического покрова (толщина 5-10 мкм), образующегося после обезжиривания, характерны качественные защитные свойства с высокой адгезией |

На фосфатирование металла перед покраской изделия не уходит много времени (около часа), а обработанная основа должна хорошо высохнуть перед проведением дальнейших манипуляций. Защитную пленку непросто разглядеть, но она способна выдерживать высокие (до +500°С) и низкие температуры (до -75°С), воздействие напряжения до 500 В. Дополнительная пропитка лаками (масляный, бакелитовый) повышает уровень пробивного напряжения фосфатного пласта.

Польза технологии

- улучшить процесс скольжения соприкасающихся элементов;

- облегчить выполнение холодной штамповки стали;

- защитить магниты от действия коррозии;

- повысить стойкость стали к окислению при высоких температурах;

- обеспечить удержание масляно-мыльных структур на поверхности металлов.

Процедуру фосфатирования можно применять практически ко всем видам сплавов – низколегированным и углеродистым сталям, медным сплавам, алюминиевым, чугунным и цинковым деталям. Качество фосфатной пленки, покрывающей высоколегированную сталь, будет низким.

Этапы подготовительных работ

Немаловажную роль для качества поверхностной защиты играет правильное выполнение подготовительных мероприятий, обеспечивающих получаемому покрытию весь спектр полезных свойств. Важно очистить металл от следов ржавчины, удалить остатки устаревшего покрасочного слоя путем механической, химической или термической обработки.

Механическая очистка

- прочные щетки с проволочной щетиной;

- специальные диски для шлифования;

- агрегат пескоструйного типа (абразив и сжатый воздух).

На площадках промышленных предприятий подготовку поверхностей для последующего фосфатирования выполняют при помощи гидроабразивной очистки путем нанесения абразивной смеси с водой под высоким давлением воздуха. Методика позволяет полностью избавиться от всех водорастворимых загрязнений.

Химический способ

- Кислота серная или соляная. 5%-е кислотные растворы допускается обогащать смесью, замедляющей коррозию (ингибитор).

- Кислота ортофосфорная. Состав 15 либо 30%-я эссенции способен преобразовывать ржавчину в аналог защитного покрытия.

- Оксипропионовая кислота. Нанесение смеси масла вазелинового (100 мл) с 50 г кислоты позволяет превратить очаги ржавчины в соль, легко удаляемую ветошью.

После использования смываемых составов для удаления ржавчины поверхность следует немедленно высушить, обработать антикоррозийным агентом. Несмываемые смеси, взаимодействуя с металлом, образуют грунтовочный пласт, который смывать водой не стоит.

Термическая обработка

С поверхности металлоконструкций следы устаревшей краски удаляют паяльной лампой. По ходу нагревания металла лакокрасочное покрытие подвергается постепенному отслаиванию, что позволяет с легкостью удалить загрязнения при помощи металлической щетки либо обычного шпателя. Термический способ зачистки экономит время, но подходит не для всех типов поверхностей, угрожает высокой пожароопасностью. Для зачистки оцинкованного и листового материала, а также чугуна не подходит по причине реальной деформации или разрушения изделия.

Необходимость обезжиривания

- керосина или уайтспирита;

- обезжиривателей на спиртовой основе;

- номерных нитрорастворителей.

От бензина лучше отказаться, он покрывает основу невидимым масляным налетом, ухудшающим адгезию с красящим веществом. При выполнении обезжиривания необходимо соблюдать меры безопасности – работать в хорошо проветриваемом помещении, защитив лицо очками и респиратором, а руки – резиновыми перчатками.

Кратко о сути фосфатирования

- двухзамещенных MeHPO4 (моногидрофосфаты);

- трехзамещенных Me3(PO4)2 (фосфаты).

Благодаря свойствам трех видов солей фосфорной кислоты формируется труднорастворимый покров из фосфатов, защищающий поверхность металла от коррозии. Процедура сопровождается осаждением фосфатов с последующим растворением металла основы.

Популярные виды создания защитного слоя

Получение защитной пленки выполняют методом погружения обрабатываемого изделия внутрь специальной емкости с фосфатирующим раствором. Также фосфатную смесь можно наносить путем ее распыления в герметизированной камере либо методом грунтовочной облицовки. Фосфатирование стали под покраску реализуют выбором химической или электрохимической обработки. Создание фосфатного налета для черных металлов выполняется несколькими способами – холодным, нормальным, ускоренным, электрохимическим.

Холодная обработка

Растворы для этого метода фосфатирования не требуют подогрева, их температура составляет 20–40 °C. Хотя толщина фосфатного покрытия получается небольшой, но именно это позволяет использовать его как основу для нанесения краски. Для низкотемпературной облицовки выбирают один из фосфатирующих методов:

- В жидкость, которой наполнен резервуар, добавляют соль «Мажеф» (30-35 г на литр). Затем вводят требуемый объем смеси из фтористого натрия (5-15 г/л) и нитрата цинка (35-45 г/л). Смесь необходимо заранее вскипятить, дать ей отстояться. Если нужно повысить кислотность раствора, вносят дополнительную порцию «Мажефа» (1,5 г), а также по 3 г фтористого натрия и нитрата цинка.

- Для приготовления 1 литра раствора понадобится взять монофосфат цинка (80 г), нитрат цинка (750 г), кислоту фосфорную (160 г) с добавлением едкого натра (40 г). Если нужно приготовить 100 литров жидкости для фосфатирования, к 85 л воды добавляют 12 л раствора каустической соды, затем еще 3 литра воды и нитрат цинка в количестве 40 г. Кислотность раствора регулируют при помощи едкого натра.

В зависимости от состава и концентрации антикоррозийного вещества холодная обработка металлоконструкций занимает от 15 до 40 минут. При увеличении температуры раствора удается получать покрытие мелкозернистого типа. Главный недостаток холодной методики – быстрая гидролизация растворов с увеличением свободной кислотности, что ухудшает качество покрова.

Нормальное фосфатирование

Этот вариант нанесения фосфатного покрытия подразумевает использование препарата «Мажеф». Порошок с зеленоватым оттенком представляет собой аналог соли, обогащенной марганцем, железом, фосфором. Препаратом пользуются для подготовки металлических изделий к покраске в качестве антикоррозийной грунтовки

Для достижения результата обработки жидкость, обогащенную солью (30-35 г/л), необходимо нагреть до температуры не более 98°C. Меньшая температура раствора вызывает кристаллизацию облицовочного слоя, а более высокая приводит к повышению шламообразования.

Продолжительность фосфатирования по нормальной методике рассчитывается от времени высвобождения водорода с прибавлением 5-10 минут на выдержку. Показатель общей кислотности раствора должен достигать 30 точек при 3-4 точках свободной кислотности.

Точкой эквивалентности принята величина условной единицы измерения кислотности (свободной и общей) раствора, равной 1 мл 0,1 н. растворенного едкого натра, который необходим для титрования 10 мл фосфатной смеси.

Чтобы добиться утолщения фосфатного слоя усиленной защиты, имеющего тонкокристаллическое строение, необходимо увеличить объем соли «Мажеф» до 120 грамм на литр жидкости. Рабочий состав придется нагревать до температуры, не превышающей 85 °C.

Способ ускоренной обработки

- очищение поверхности с обезжириванием основы щелочью, промывание;

- протравливание чистого изделия в растворе соляной кислоты, затем водой; в растворе кальцинированной соды с итоговым промыванием.

Химическое фосфатирование очищенной поверхности ускоренным методом продолжается от 15 до 40 минут в зависимости от состава рабочей жидкости. Чаще всего нагреваемый раствор готовят с препаратом «Мажеф» (30 г/л), тогда процесс занимает около 40 минут. Завершив обработку, листовые детали промывают проточной водой, затем подвергают пассивированию в теплом растворе (5-10 %) дихромата калия. На завершающем этапе изделия с защитной пленкой промывают в горячей воде, затем отправляют сушиться.

Электрохимическая методика

Процесс фосфатирования реализуется с использованием растворов, аналогичных ускоренному способу. Отличие в подведении электротока (постоянный либо переменный), что повышает показатели производительности. Для нанесения защитного покрова металлоизделия размещают на штангах (катоды). В качестве анодов применяют пластины, изготовленные из цинка или углеродистой стали. Плотность подаваемого тока в пределах 0,3-3 А/дм 2 , а на саму обработку уходит 5-20 минут.

Серьезным недостатком электрохимического способа защиты металла от коррозии можно назвать низкую рассеивающую способность раствора электролита. Эта особенность оборачивается созданием неравномерного защитного слоя на сложных поверхностях.

Обзор методов фосфатирования

Создать фосфатную пленку, защищающую поверхность металла от агрессивных факторов, можно несколькими способами. Выбор конкретного метода химической обработки зависит от различных факторов, главные из которых – размеры металлоконструкций и область их применения.

Выбор препарата «Мажеф»

Химический способ фосфатирования с «Мажефом» признан наиболее распространенным, но для его осуществления понадобится специальная фосфатирующая ванна. Концентрация раствора составляет 40-70 грамм препарата на литр жидкости.

- изделие опускают в емкость с фосфатирующим составом;

- резервуар постепенно подогревают, а раствор постоянно перемешивают;

- деталь кипятят 29 минут, за это время она покрывается защитным налетом (5-10 мкм).

Методику фосфатирования на основе соли «Мажеф» применяют для создания антикоррозийного пласта. На поверхностях деталей из сталей низкоуглеродистой категории создается качественный грунтовочный слой.

Преимущество фосфорной кислоты

- азотнокислого цинка – 200;

- фосфорной кислоты – 40;

- окиси цинка – 15:

- сернокислого натрия – 8.

При стабильных параметрах фосфатирования удается получить защитный слой толщиной до 5 мкм. На обработку уйдет 30 минут при обеспечении температуры раствора максимум 18–25 °C. Технологию выбирают для облицовки изделий особо крупных габаритов, методика струйного нанесения экономит расходный материал.

Выбор монофосфатов цинка

- нитрата натрия – 35 г/л;

- монофосфата цинка – 20 г/л.

Фосфатирование осуществляется при поддержании температуры раствора до +60 °C, формирование защитного пласта занимает не более 20 минут.

Преимущества фосфатирующих паст

- нет потребности в приготовлении рабочей жидкости и ее нагреве;

- простое нанесение грунтовки на металл при помощи кисти.

Особенность грунтовочного состава – присутствие металлического пигмента в растворе ортофосфорной кислоты. Лакокрасочные составы содержат цинк, который вступает в реакцию с кислотой, а процесс окисления формирует пленку особой прочности.

Облицовку металлических деталей фосфатным налетом допускается проводить в домашних условиях по плану электрохимического фосфатирования. Домашняя технология отличается от промышленного варианта отсутствием возможности провести в бытовой обстановке полноценную химобработку поверхности. По этой причине для создания фосфатированного покрытия выбирают детали прямолинейной (простой) конфигурации.

Линии фосфатирования

Фосфатирование - процесс получения на детали пленки, состоящей главным образом из нерастворимых солей фосфорной кислоты. Наибольшее распространение фосфатные покрытия получили для защиты деталей от коррозии в сочетании с лакокрасочными покрытиями, маслами, восками и специальными неорганическими ингибирующими пропитками.

- Обезжиривание, подготовка под окраску, межоперационные обработки

- Травление и химическое фрезерование стали, алюминия, титана

- Фосфатирование

- Химическое оксидирование стали, меди и медных сплавов

- Матовое и блестящее никелирование

- Толстослойное никелирование и меднение

- Химическое никелирование

- Хромирование

- Анодное оксидирование (анодирование)

- Никелирование алюминия и титана

- Цинкование

- Кадмирование

- Покрытие олово, олово-висмут

- Покрытие сплавами

- Нанесение драгоценных металлов

- Травление темплетов

- Линии производства печатных плат

- Исследовательское и лабораторное оборудование

- Вспомогательное оборудование

- Комплектующие

Ванна механизированной линии фосфатирования. Пермь

Ванна двухрядной механизированной линии фосфатирования и кадмирования. Арабские эмираты

Ванны механизированной линии фосфатирования. Санкт-Петербург

Двухрядная механизированная линия фосфатирования и кадмирования. Арабские эмираты

Линия фосфатирования и химического оксидирования стали. Новосибирск

Механизированная линия фосфатирования. Пермь

Механизированная линия фосфатирования. Санкт-Петербург

Многопроцессная линия, в т.ч. фосфатирование. Московская область

Многопроцессная линия, в т.ч. фосфатирование. Санкт-Петербург

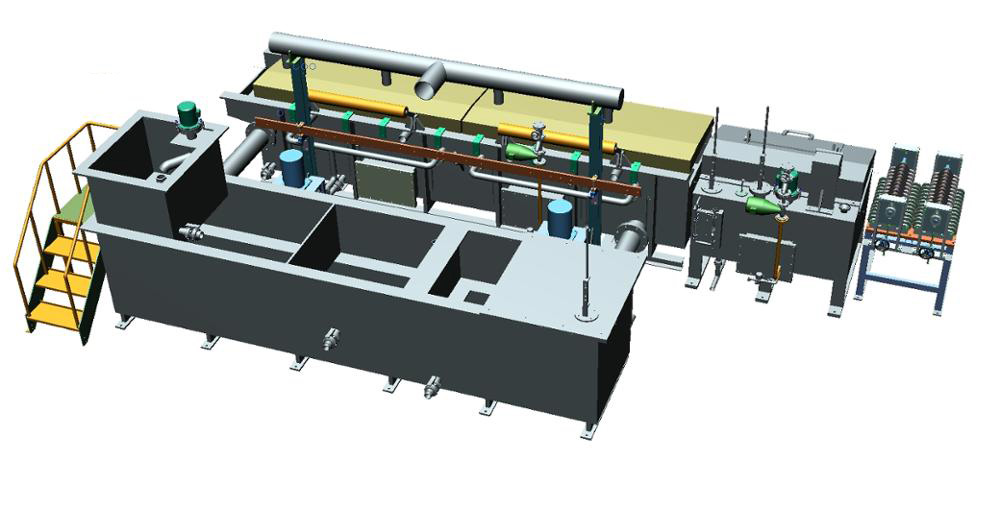

Наша компания изготавливает линии для фосфатирования с различным типом автоматизации в зависимости от требований заказчика:

- ручные;

- механизированные;

- автоматические.

Линии комплектуются ваннами в соответствии с технологией подготовки поверхности деталей представленной заказчиком или разработанной нами. Каждая ванна или блок гальванических ванн оснащается (в зависимости от технологического процесса) всеми необходимыми дополнительными устройствами:

- системами пополнения уровня технологических растворов;

- ротаметрами для контроля расхода воды на промывных операциях;

- фильтровальными установками для удаления механических примесей;

- системами нагрева и поддержания температуры раствора или воды;

- нагревательными рубашками;

- системами канализования растворов;

- система вентиляции (бортовые отсосы, вытяжные панели или зонты);

- насосами-дозаторами для поддержания концентрации добавок в технологических ваннах;

- форсунками для организации струйной промывки деталей;

- крышками ручными или автоматическими;

- системами перемешивания растворов;

- различного типа датчиками (температура, уровень, электропроводность и др.).

Наша компания изготавливает линии для фосфатирования из химически стойких термопластов и нержавеющих сталей:

- полипропилен (PP);

- поливинилхлорид (PVC);

- поливинилиденфторид (PVDF);

- нержавеющая сталь (марки AISI316 и др.);

При проектировании линий «НПО «Процесс» осуществляет целый комплекс технологических расчетов, в специализированных программах, направленных на обеспечение надежной и удобной работы всего комплекса оборудования.

Установки для фосфатирования

Полностью автоматизированная автооператорная линия нанесения покрытия имеет широкое применение при серийном и безошибочном производстве деталей. Сферы использования в промышленности: В автомобильной промышленности и производстве .

установка для фосфатирования PLURITANK

установка для фосфатирования

. Линии для мойки и фосфатной предварительной обработки конверсионных покрытий для подготовки порошковых покрытий Best Technology предлагает новейшие линии оборудования для фосфатирования металлических деталей или сварных конструкций, .

установка для фосфатирования PHOSWASH

. Машина для промывки фосфатов была внедрена в дополнение к существующему ассортименту фосфатирующих машин производства Vixen. Vixen Surface Treatmentments разработала аппарат Phoswash с прямоугольной конфигурацией для минимальной занимаемой .

. Наша команда экспертов-конструкторов стремится к тому, чтобы мы производили только ведущие в мире фосфатирующие машины. Здесь, в Vixen, мы стремимся производить фосфатирующие машины, которые соответствуют последним технологическим тенденциям. .

. Обезжиривание & увлажнение; кабинеты фосфатирования предназначены для химической подготовки поверхности. Предлагаемые SciTeeX обезжиривающие и фосфатирующие камеры серии AZUR разработаны в соответствии с высочайшими стандартами .

Ваши предложения по улучшению услуг:

Фильтры: чтобы быстрее найти нужную продукцию.

Терминология: чтобы найти термины, наиболее широко используемые в данной отрасли.

Бренды: чтобы иметь более широкий выбор.

Продукты: чтобы улучшить релевантность предложения.

Другое

Помогите нам улучшить качество наших услуг:

С DirectIndustry Вы можете: Найти дистрибьютора или распространителя рядом с вами | Связаться с производителем для получения информации о расценках или сметы | Просмотреть характеристики и технические спецификации продукции самых известных марок | Просмотреть документацию и каталоги онлайн в формате PDF

* Цены указаны без учета налогов, без стоимости доставки, без учета таможенных пошлин и не включают в себя дополнительные расходы, связанные с установкой или вводом в эксплуатацию. Цены являются ориентировочными и могут меняться в зависимости от страны, цен на сырьевые товары и валютных курсов.

ОБОРУДОВАНИЕ ДЛЯ ФОСФАТИРОВАНИЯ

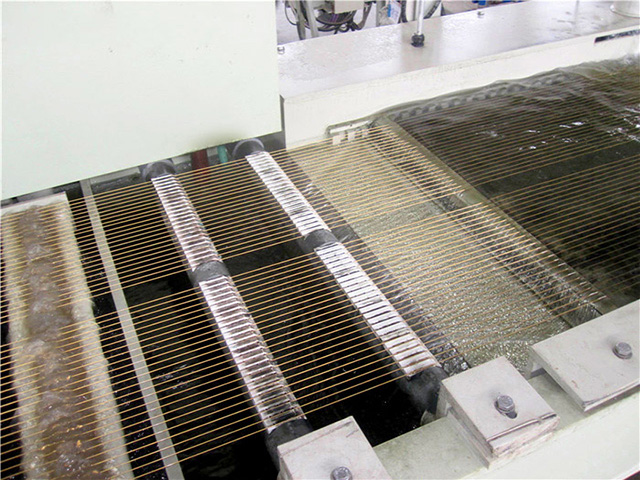

ЛИНИЯ ЭЛЕКТРОЛИТИЧЕСКОГО ФОСФАТИРОВАНИЯ СТАЛЬНОЙ ПРОВОЛОКИ

Электролизное фосфатирование является процессом предварительной обработки поверхности и имеет широкое применение в индустрии производства проволоки.

Использование подсмазочного слоя является одним из ключевых элементов для процесса волочения проволоки. Смазка наносится на этот слой непосредственно перед этапом прохода проволоки через волоку. При этом, выступая в роли подсмазочного, фосфатное покрытие и уровень его адгезии к поверхности обеспечивают оптимальную производительность процесса волочения.

Кристаллический фосфат, являясь подсмазочным слоем, служит основой, на которую наносится смазка, и представляет собой однородное покрытие, прочно сцепленное с металлической подложкой и обеспечивающее длительную антикоррозионную защиту проволоки.

Преимущества электролитического фосфатирования

Основой технологии является комбинированное взаимодействие электрического напряжения как ускорителя процесса со специально разработанным фосфатирующим раствором. Данный процесс может применяться только для поточного фосфатирования проволоки. В сравнении с традиционным фосфатированием электролитическое фосфатирование обладает несколькими существенными преимуществами:

- Отсутствие шлама в растворе. В ходе формирования покрытия на проволоку подается напряжение, блокирующее характерный для начальной стадии химического процесса фосфатирования эффект травления металла. В растворе не происходит растворения железа и формирования железо-фосфатного шлама.

- Улучшенная структура покрытия. Проволока, обработанная по технологии электролитического фосфатирования, имеет значительно более гладкое покрытие, более гладкий и однородный по структуре слой по сравнению с проволокой, обработанной по классической технологии. Это является следствием того, что в присутствии электрического тока процесс фосфатирования электролитического фосфатирования не сопровождается травлением металла.

- Регулируемый вес покрытия. Вес покрытия в процессе фосфатирования по электролитического фосфатирования технологии регулируется величиной тока, подаваемого на проволоку. Чем выше напряжение, тем больше вес формируемого покрытия.

- Снижение времени обработки. В процессе электролитического фосфатирования формирование покрытия происходит в среднем за 3-5 секунд. Для сравнения, в традиционном фосфатирующем растворе даже при его высокой концентрации формирование покрытия происходит в среднем за 10 секунд.

- Кристаллы цинк-фосфата, осаждающиеся на поверхность металла в процессе электролитического фосфатирования, мелкозернистые и имеют ярко выраженную гопеитную структуру.

- Снижение износа волок.

- Существенное снижение себестоимости процесса в связи с полным отсутствием шлама.

- Возможность нанесения цинк-фосфатного покрытия на нержавеющую сталь.

Преимущества линии электролитического фосфатирования

- Кристаллы фосфатного покрытия имеют маленький размер и высокую плотность.

- Вес фосфатного покрытия регулируется изменением силы тока, подаваемого на проволоку.

- Отсутствие жидких остатков и образования фосфатного шлама при производстве. Повторное использование промывочной воды.

- Оборудование характеризуется высокой производительностью и безупречным качеством продукции и устанавливает лидирующие мировые стандарты.

- Стабильная работа, отличное качество и высокая эффективность.

- Профессиональный дизайн, конкурентная стоимость, экономичность и экологичность.

- Оборудование разрабатывается согласно требованиям заказчиков, что позволяет увеличить его производственный потенциал.

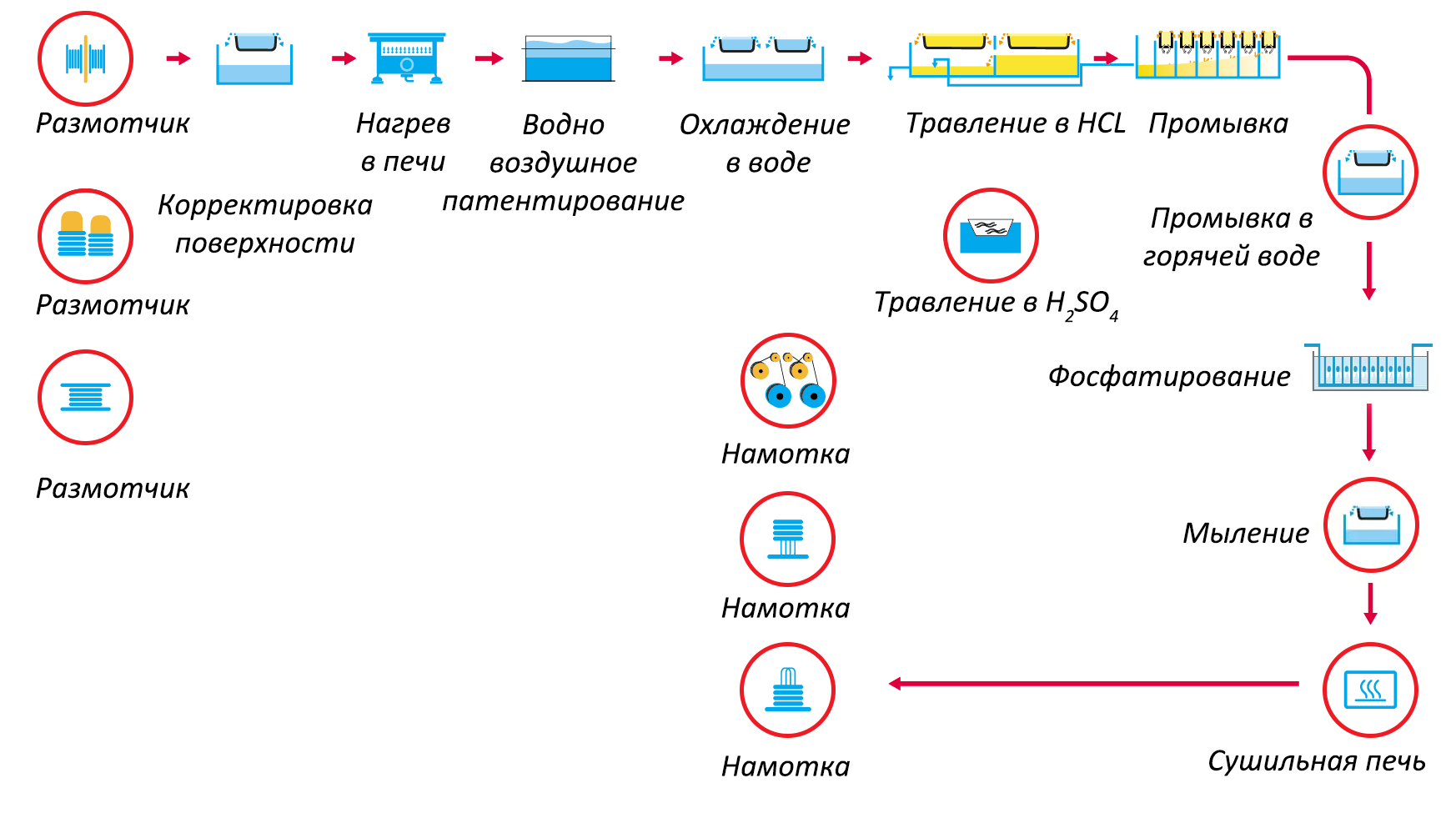

Этапы технологического процесса электролитического фосфатирования проволоки

Последовательность технологического процесса электролитического фосфатирования проволоки: размотка проволоки корректировка поверхности проволоки нагрев в печи патентирование кислотное травление промывка промывка в горячей воде фосфатирование мыление сушка в печи перемотка стальной проволоки на катушку.

Технологический процесс электролитического фосфатирования проволоки показан лишь для справки. Производственная линия электролитического фосфатирования проектируется и изготавливается в соответствии с требованиями заказчика.

Технические параметры линии электролитического фосфатирования

| Рабочий материал | низко- / высокоуглеродистая проволока |

|---|---|

| Диаметр стальной проволоки | Ø 0.8 - 10.0 мм |

| Скорость линии для одной проволоки Ø 4.5 - 10 мм | DV: 50-120 мм. м/мин |

| Скорость линии для нескольких проволок Ø 0.8 - 4.5 мм | DV: 50-120 мм. м/мин |

| Число стальных проволок | 1 - 56 |

| Размер зерна фосфатной пленки | ≈ 1-2 µм |

| Вес фосфатной пленки | 5-10 г/м 2 |

| Длина ванны электролизного фосфатирования | ≈ 5 м |

| Производственная мощность | в зависимости от требований клиента |

Подробную информацио о компонентах, входящих в состав этой Линии электролитического фосфатирования стальной проволоки смотрите на странице КОМПЛЕКТУЮЩИЕ ЛИНИЙ ОБРАБОТКИ ПОВЕРХНОСТИ ПРОВОЛОКИ

Читайте также: