Оборудование для обрезинивания металла

Обновлено: 30.06.2024

С целью сохранности металлических поверхностей деталей машин, подвергающихся во время работы трению, вращению, ударам, деформации, производят обрезинивание металла. Эта операция осуществляется в гуммированных аппаратах острым паром либо горячим воздухом при давлении до 3 кГ/см². Материалом для покрытия металла служат листы сырой резины, помещаемые в установку в два либо более слоя.

Методы обработки

Внутренние полости котлов аппаратов заполняются водными растворами солей, кипящей водой, в результате чего, от воздействия температуры выше 100º С, сырая резиновая смесь становится прочной эластичной массой, надежно сцепляясь с поверхностью металла, заполняя поры и трещины, обволакивая детали криволинейной конфигурации.

Гуммирование металла рассчитано на идеальную плотность прилегания резиновой массы к поверхности, не допуская образования воздушных пузырьков. Обрабатываемые детали тщательно готовят перед нанесением резины и обезжиривают. Покрытия из резины и каучуковых материалов имеют ряд положительных характеристик:

- высокая химическая стойкость;

- износостойкость;

- невысокая стоимость;

- стойкая адгезия к металлу;

- простота нанесения.

Кроме гуммированных аппаратов, обрезинивание металла осуществляется обкладкой поверхности металла резиновыми листами, нанесением пастообразных материалов и последующей вулканизацией, латексом и другими каучуковыми дисперсиями. Существует технология газоплазменного напыления порошкообразного каучукового покрытия. Подобными операциями создается пленочный защитный слой.

Сферы использования

Гуммирование металла широко используется для защитных покрытий во всех промышленных сферах. Этим методом обрабатывают внутреннее пространство емкостей, резервуаров, наносят на колонны, центрифуги, трубопроводы, смесители, мешалки. Перед покрытием закругляются углы, удаляются раковины, сколы, трещины. Резиновые листы наклеиваются специальными клеями на тщательно очищенную, обезжиренную поверхность.

Далее следует процесс вулканизации. Резиновое покрытие выдерживается при температуре 130ºС 15…25 часов. Вулканизируют в автоклавах водяным паром давлением 2,5…3 атм. Внутренние поверхности больших агрегатов вулканизируют горячим воздухом либо раствором соли температурой 105…110ºС.

Производство работ

Заказать обрезинивание металлических поверхностей любой сложности, конфигурации, объема на площадях компании ООО «Резинотехника», г. Москва, можно на сайте предприятия. Мы производим высокотехнологичное гуммирование любых металлических изделий по индивидуальным заявкам клиентов.

Работы выполняются быстро, качественно, с гарантией. После выполнения работ изделия служат долго, без сбоев и простоев. Имеется транспорт для доставки по Москве и региону. Обращайтесь к нам – выполним любые операции по наращиванию, реставрации, изготовлению гуммированных деталей, узлов, агрегатов.

Гуммирование (обрезинивание) оборудования - МашПром-Эксперт

Материал предлагаемой статьи посвящен особенностям гуммирования или обрезинивания деталей оборудования на заводе металлоконструкций. Мы изготавливаем оборудование для предприятий горной и нефтехимической промышленности и применяем для защиты от воздействия агрессивных сред, коррозии или абразивного износа самые различные виды защитных материалов.

Повышение производительности оборудования, экономия материальных, энергетических и трудовых ресурсов, необходимые для получения конкурентных преимуществ, зависят напрямую от надежности и долговечности используемых машин и механизмов. Надежность и долговечность тесно связаны со способностью противостоять износу.

Особенно велико значение износа для быстроизнашивающихся деталей, являющихся основными элементами машин по добыче и обогащению полезных ископаемых. Этот вид оборудования наиболее интенсивно подвергается абразивному изнашиванию.

На практике долговечность быстроизнашиваемых деталей повышают различными методами: от применения особо прочных сталей и сплавов до нанесения футеровки из каменного литья. В разделе нашего сайта «Футеровка оборудования» вы сможете ознакомиться с некоторыми технологиями и материалами применяемыми нами для защиты оборудования.

Одним из способов защиты деталей от износа и является гуммирование. Гуммирование - процесс нанесения резинового или эбонитового покрытия на металлические изделия. Высокая стойкость применяемых видов резины к действию агрессивных сред делает гуммирование одним из лучших способов защиты деталей машин работающих в химически агрессивной среде.

Основные способы гуммирования

В промышленности применяются несколько технологических способов изготовления гуммированных деталей. Это гуммирование обкладкой, гуммирование пресованием и гуммирование литьем под давлением.

Обкладкой гуммируют как чугунные так и стальные детали. Поверхности перед гуммированием подлежат дробеструйной обработке. Окисная поверхностная пленка снимается слабым раствором соляной или серной кислоты. Затем поверхности сушатся и обезжириваются окончательно.

На следующем этапе на поверхность гуммируемой детали наносится клей и производится обкладывание каландрованными листами сырой резиновой смеси. Завершающий этап - прокатывание роликами. Для достижения заданной толщины гуммирующего покрытия, резиновые листы накладываются в несколько слоев, с обезжириванием и прокатыванием роликами каждого. Подготовленную таким образом обрезиненную деталь отправляют на вулканизацию.

Гуммирование прессованием производится в специальных пресс-формах. В этом случае при нагревании детали под давлением процессы формования, вулканизации и крепления гуммирующего слоя к поверхности металла происходят одновременно.

Гуммирование литьем под давлением рассматривать не будем, так как этот процесс выходит за рамки нашей специализации.

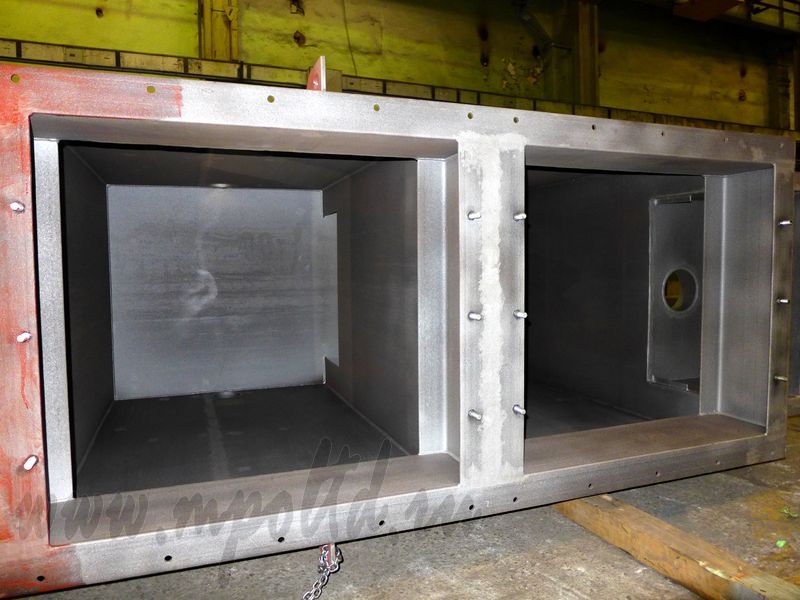

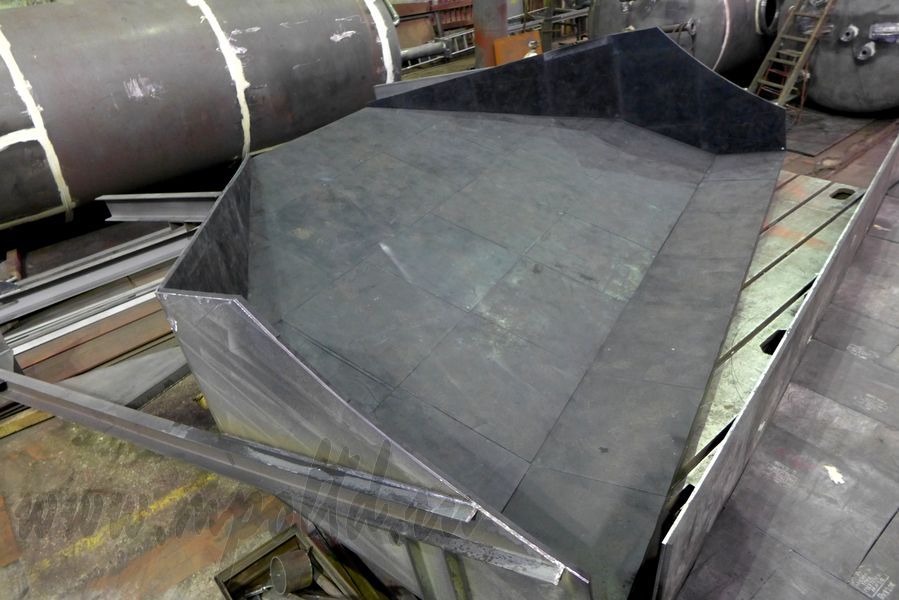

Особенности гуммирования поверхностей емкостей на нашем заводе

Гуммирование поверхностей емкостей, в целом служа той же цели, что и гуммирование отдельных деталей, все же имеет некоторую специфику технологического процесса. Для гуммирования применяются каландрованная резиновая смесь, а для обрезинивания можно использовать пластины резиновые формовочные.

При выполнении работ по гуммировке емкостей и оборудования мы применяем метод обрезинивания резиной. Данный метод защиты металла необходим в случаях, когда оборудование работает в загрязнённых жидких средах или в химических растворах, а также подвергается коррозии и абразивному износу.

Для гуммирования или обрезинивания емкостного оборудования или отдельных элементов необходимо тщательное соблюдение технологии нанесения защитного материала (в данном случаи резины). Резиновые смести которые используются для гуммирования или обрезинивания емкостей или отдельных элементов металлических конструкций для создания хорошей адгезии между металлом и защитным материалом требуют специальной подготовки поверхности для проведению работ по гуммировке (обрезиниванию).

На первом этапе специалисты завода проводят работы по закруглению всех острых кромок на деталях оборудования на которые будет наносится резиновая футеровка. Далее мы проводим дробеструйную обработку металлической поверхности до степени Sa 2,5 или 3.

На следующем этапе металлическая поверхность обрабатывается специальным праймером и выдерживается определенное время перед нанесением резиновой футеровки. Марка резины для обрезинивания оборудования подбирается нашими специалистами в зависимости от вида и концентрации среды в которой будет работать гуммированное оборудование.

После проведения работ по гуммированию или обрезиниванию оборудования каландрованными листами сырой резиновой смеси необходимо, что бы резиновая смесь затвердела при температуре от +15 в течении 7-10 дней. Окончательную твердость гуммированная поверхность набирает в течении 15-20 дней. Если после нанесения сырой резины провести вулканизацию, резина наберет необходимую твердость через 12-24 часа.

Фото выполненных работ при изготовлении оборудования с нанесение гуммирования на нашем заводе

Разгрузочная стенка мельницы

Свойства гуммированных покрытий

Применяемые для гуммирования резиновые смеси при температуре окружающей среды до 65 °С устойчивы к воздействию агрессивной среды, в состав которой входит соляная кислота, щелочи в любой концентрации, серная и фосфорная кислоты до концентрации 50 и 85% соответственно а так же от действия слабой азотной кислоты (до 5% ), уксусной кислоты (до 15% ), водных растворов аммиака.

Кроме того мягкие резины для гуммирования обладают устойчивостью к истиранию, выдерживают резкие колебания температур и воздействие механических знакопеременных нагрузок.

Свойства гуммированных покрытий зависят от состава применяемой резиновой смеси. Так использование карбоцепных каучуков (бутадиеновые, бутадиен-стирольные, изопреновые, хлоропреновые, бутилкаучук и др.) повышает стойкость против кислот и щелочей. Полисульфидные каучуки обладают более высокой стойкостью к бензину и минеральным маслам. А гуммированные покрытия из кремнийорганических каучуков можно эксплуатировать при температурах до 200—250 °С.

Стойкость одного и того же гуммировочного материала может быть различной в зависимости от способа вулканизации. Так как в процессе вулканизации происходит уменьшение пластических и увеличение высокоэластичных свойств гуммирующего материала.

Под пластичностью гуммирующего материала понимают способность деформироваться и сохранять форму после снятия нагрузки. Эластические свойства гуммирующего материала характеризуются обратимой деформацией или эластичным восстановлением.

Другим важным свойством резиноматериалов для гуммирования является клейкость. Клейкость - это способность к прочному соединению между собой двух контактирующих образцов. В результате контакта гуммирующего материала и поверхности детали между ними возникает адгезионная связь, как следствие действия межмолекулярных сил.

Благодаря высокой износостойкости гуммированных деталей в абразивных средах они широко применяются на предприятиях горной и горно-металлургической промышленности. Гуммированные детали, вследствие понижения общей плотности, имеют значительно меньшую массу, хорошо противостоят коррозии, гасят шум и снижают вибрацию оборудования во время работы. Гуммированные детали способны воспринимать и передавать значительные силовые нагрузки.

Готовы предложить нашим Заказчикам высокое качество выполняемых нами работ по изготовлению, футеровки и гуммированию изделий изготовленных на нашем заводе. Наши технологи подберут для Вас наилучшие материалы для защиты оборудование от коррозии, абразивного износа и агрессивных сред. Мы имеем положительную деловую репутацию как по изготовлению оборудования, так и по применению футеровочных материалов в различных отраслях промышленности.

Оборудование для обрезинивания металла

Качественное гуммирование-обрезинивание валов, колес, цистерн — это фактор, от которого напрямую зависят функциональные возможности изделий покрытых резиной, полиуретаном, силиконом и пр.

Гуммированные полиуретаном дистанционные кольца

Технология гуммирования. Проблемы разнородности материалов.

Различные технологии гуммирования (обрезинивания) имеют свои преимущества и свои недостатки. Но самое главное во всех технологиях гуммирования — это —

гарантированное крепление эластомера к металлу. Почему? Эластомер (резина, полиуретан, силикон) — это материал эластичный. А металл — материал достаточно твердый, имеющий прочную кристаллическую решетку. Соответственно их сопряжение и склеивание достаточно затруднено. Материалы имеют разную природу и разные коэффициенты температурного расширения, набухания, теплопроводности и пр. Для качественного крепления гуммированного покрытия требуется промежуточный адгезионный слой, который обеспечит соединение двух разных по свойствам материалов. В случае если этот слой будет достаточно твердым и прочным, то он будет сродним с металлом. Он будет хорошо держаться на металле, но плохо на эластомере. Если наоборот, адгезионных слой будет достаточно эластичным и мягким, то это обеспечит его сродство с эластомером. Соответственно этот слой обеспечит хорошую адгезию к эластомеру но низкую к металлу.

Гуммирование-обрезинивание. Золотая середина.

Для качественного крепления эластомера к металлу есть очень простой и надежный способ. Это армирование поверхности металла. По аналогии армирования стен сеткой перед штукатурными работами в строительстве. Именно этот способ мы применили при разработки технологии гуммирования Спрут. Нашими специалистами была проведена работа по созданию универсального армирующего слоя, который обеспечивает гарантированное крепление эластомера к металлу. Мы провели целый комплекс научно экспериментальных работ по созданию этого анкерного слоя. Как и в строительстве, армирование при гуммировании валов, колес, цистерн обеспечивает надежное крепление гуммируемого материала к субстрату (основе). Гуммирование-обрезинивание по технологии разработанной нами в несколько раз прочнее гуммирования по классической технологии.

Ошеломляющий результат простого способа — Гуммирование-обрезинивание по технологии «Спрут».

Гуммирование-обрезинивание по технологии «Спрут» — это простой и надежный способ крепления резины и других эластомеров к металлу. Он позволил нам в разы увеличить гарантию на гуммированные изделия. Технология прошла патентное оформление и применяется нами для гуммирования высоконагруженных валов, колес и емкостного оборудования, требующего защиты от агрессивных сред или абразивного износа. Технология Спрут прошла успешные испытания на площадке Госкорпорации Росатом. Получена высокая оценка эксплуатационных качеств покрытия.

Отсутствует адгезия полимера с металлом

Преимущества нашей технологии

Высокая адгезия резины к металлу обеспечивается за счет гуммирования металла по технологии Спрут, причем данная технология обеспечивает крепление к металлу таких каучуков как силиконовые, фторкаучуки, этиленпропиленовые каучуки. Всем специалистам известно, что данные виды каучука ни какими клеями приклеить не реально к металлу. Под словом «приклеить» мы понимаем соединить резину с металлом обеспечив при этом нагрузку на отрыв не менее 15-25 МПа, а не просто прилепить резину к металлу абы как бы.

Знаменитый и заслуженный человек в отрасли резинотехнической промышленности России, выходец из НИИРПа, наверное самый известный специалист по клеевым системам на сегодняшний день — Польцман Герман Самуилович, когда узнал о нашей разработке, с восклицанием, по дружески, сказал. Да, вы ребята посадили резину на метал — методом «на гвоздях», естественно ни одна клеевая система, применяемая в гуммировании, будь она хоть золотая, не сравнится по прочности с гвоздем!

Что имел ввиду заслуженный специалист в области РТИ?

Наличие серьезных проблем обработки металла перед гуммированием.

Влажность воздуха — образование оксидов.

Дело в том, что при гуммировании или обрезинивании металла классическим способом с применением клея или спецадгезива, основным и стратегическим моментом является качественная пескоструйная или дробеструйная обработка металла перед гуммированием. То, есть клей должен заанкериться в шероховатой поверхности металла и тем самым обеспечить крепление гуммированного слоя резины или полиуретана. Причем время после пескоструйной обработки металла до начала процесса гуммирования должно быть минимальным. В некоторых источниках рекомендуется 72 часа, в иных 24 часа, а наконец — не более 30 минут. Здесь все зависит в основном от влажности воздуха. Если влажность повышена, то на свежеобработанной, активной поверхности металла на глазах образовывается ржавчина или в лучшем случае на заметные глазу оксиды. И то, и другое является врагом для гуммирования.

Принудительная подача кислорода к металлу.

Не маловажным фактором так же является тот факт, что при пескоструйной обработке металла, даже в случае если песок идеально сухой, на поверхность металла обрушиваются сотни кубометров сжатого воздуха содержащего кислород и ту же влагу, которые в свою очередь параллельно с процессом очистки металла, производят его окисление. То, есть песок чистит, а воздух окисляет. В общем получается кто — кого. Имея большой опыт в пескоструйной обработке метала, на Быстринском ГОКе мы обрезинили износостойкой резиной более 3500 квадратных метров, с уверенностью можем сказать, что пагубное влияние сжатого воздуха в разы ослабляет связь металла и резины. Не редко были случаи, когда мы не успевали закончить пескоструить зумпф, как поверхность металла где была начата пескоструйная обработка уже была ржавой. Приходилось по нескольку раз пескоструить. Но от этого мало толку. Потому как кислород воздуха делает свое дело с металлом.

Большая зависимость от человеческого фактора.

Кто имел дело с пескоструйной обработкой металла под гуммирование знает, что для этой цели необходим специальный абразив лучше всего электрокорунд. Так, как для гуммирования необходимо не просто зачистить металл от грязи и ржавчины, но еще и «зацарапать» поверхность, для проникновения в эти царапины адгезива или клея. Электрокорунд дорогой и многие используют в лучшем случае крупный кварцевый песок, в худшем обычный речной песок. Перед гуммированием необходимо качественно обезжирить поверхность, потому, как если хотя бы на не большом участке останется жировое отложении, то в этом месте обязательно произойдет отслоение. Процесс нанесения клея или адгезива еще больше подвержен зависимости от работы гуммировщика. Когда проводят процесс нанесения клея на обе склеиваемые поверхности, то необходимым условием является равномерность высыхания обеих поверхностей, что называется «до отлипа» и соответственно равномерность толщины слоя клея.

Требования к уплотнению и прикатке резины в процессе гуммирования, тоже достаточно жесткие. Здесь требуется уложить материал так, чтобы не осталось ни одного пузыря или воздушной прослойки, так как в процессе вулканизации эти места обязательно вспучит. Причем, очень важно при гуммировании, чтобы между слоями резины не осталось растворителя, который содержится в клее. В противном случае при вулканизации пары растворителя так же образуют на поверхности вздутия и пузыри. И это далеко не полный список зависимостей от человеческого фактора, сюдя еще надо обязательно включить нашу русскую безолаберность и безответственность тех же гуммировщиков. Ведь всегда в процессе работы, где много операций, можно свалить вину на другого. Ну, а о подходе к работе во многих случаях, вообще говорить не приходится. Мы все об этом знаем, только вот не каждый рискнет в этом сознаться.

Гуммирование по технологии Спрут —Минимальная зависимость от человеческого фактора при максимальном качестве гуммирования.

Такую задачу мы поставили себе претерпев ряд неудач связанных с гуммированием различного оборудования. Основной проблемой было конечно крепление резины к металлу и недостаток квалифицированных гуммировщиков. Особенно проблемно было гуммирование резиновых смесей на основе каучуков СКЭПТ или фторкаучуков, которые практически не имеют адгезии к металлу и клей для них еще никто не умудрился придумать.

Механическая адгезия

Гуммирование по технологии Спрут показана на 3D схеме. Конструкция гуммированного покрытия через армирующую тканую сетку из низкоуглеродистой стали говорит само за себя. Сразу надо сказать, что сетка приварена особым способом по оригинальной технологии. Кто имел дело со сваркой понимает, что приварить тонкую проволочную сетку к массивному металлу с должным качеством, задача не простая. Из картинки интуитивно понятно, что на армирующую сетку наносится специальный подслой, который и обеспечивает удержание основного покрытия на металле. Подслой в свою очередь цепляется за сетку полностью охватывая все изгибы проволоки в том числе обратные ее поверхности, что особо ценно. По способу поданы заявки на патент и получены приоритеты. Что мы добились этим способом?

Гуммирование по технологии Спрут —Полностью исключена пескоструйная обработка металла.

Нам удалось выключить из технологии гуммирования проблемный процесс пескоструйной обработки. Сначала у нас были сомнения по поводу ухода от пескоструйки. Но после проведения основательных испытаний мы пришли к выводу о полной никчемности этой пыльной и не гарантирующий успех операции применительно к гуммированию. Да приходиться повозится с армированием, но поверьте — это того стоит. Результат ошеломляющий.

Человеческий фактор мастерства гуммировщиков потерял свою актуальность.

Гуммировщик — профессия достаточно редкая и специалистов таких найти целая проблема. Мы по крупицам собирали технологию гуммирования классическими способами. И выращивали гуммировщиков сами. Но дело в том, что классика гуммирования достаточно сложный процесс с точки зрения его реализации на практике. От гуммировщиков требуются особые навыки, а приобретение этих навыков процесс достаточно затяжной. Причем не каждый человек способен стать гуммировщиком. При отсутствии определенных качеств это просто не возможно. Разрабатывая технологию мы старались выстроить ее таким образом, чтоб пришедший на работу новобранец в течении кратчайшего времени мог ее освоить и стать мастером своего дела. Так же во главу угла ставилась задача по исключению различного рода зависимостей связанных с усталостью человека в процессе работы, не внимательностью, ну и просто небрежностью. С полной уверенностью сейчас можно сказать, что с поставленной задачей наши специалисты технологи справились на все 100%.

Гуммирование по технологии Спрут металла.

Рассмотрим классическую схему гуммирования резиной или полиуретаном.

Классическое гуммирование

Как видно из картинки, шероховатости металла, полученные пескоструйной обработкой заполняет грунт-адгезив. Цепляясь за неровности грунт анкерится в металле и обеспечивает тем самым связь с резиной. Чем шероховатость разветвленнее, тем площадь поверхности больше. Соответственно чем больше площадь поверхности тем прочнее соединение. Отсюда и необходимость, при гуммировании, в высококачественной пескоструйной обработке. Но несмотря на все качество пескоструйной обработки, вся поверхность металла имеет положительный уклон. Последний термин взят нами из литейного производства. Из литейной формы с положительным уклоном, например, изделия беспрепятственно извлекаются. Не составляет так же, особого труда, оторвать гуммированную резину от металла, прошедшего пескоструйную обработку. Потому, как вся поверхность металла имеет положительный уклон. Смотрите рисунок снизу.

Положительный уклон

Если же в литейную форму добавить, например, хотя бы один отрицательный уклон — изделие уже не вытащить! На следующей картинки два вида уклона — положительный и отрицательный. Интуитивно понятно, что отрицательный уклон армирования, как якорь держит гуммированное покрытие.

Положительный и отрицательный уклоны

Гуммирование по технологии Спрут — Основа

Рассмотрим еще одну картинку снизу. По умолчанию — сетка металлическая тканая, ни чем не обработана. Понятно, что если нанести на изображенную сетку сырую резину, например, с обеих сторон. Потом провести вулканизацию. То резина будет держаться на сетке не за счет адгезии резины с металлом сетки. Так как к необработанному и не очищенному металлу адгезия резины минимальная. А посредством удержания резины, самой сеткой с ее свилеватыми изгибами. То, есть соединение обеспечено механическим путем. При этом создается дополнительное армирование резины. На этом принципе и основано

гуммирование металла по технологии Спрут

Тканая металлическая сетка

Тканая металлическая сетка из низкоуглеродистой стали, приваривается по особой технологии к металлу.

Затем на очищенную и обезжиренную сетку наносят подслой — специальный состав, по природе сродни основному покрытию. Подслой наносится заподлицо с верхними гранями сетки.

Заключительной операцией в технологии гуммирования Спрут, является нанесение основного покрытия. Покрытие может наноситься различными известными в технике способами.

Основное покрытие имеет отличную адгезию к подслою, так как подслой имеет ту же природу, что и основное покрытие. Подслой в свою очередь надежно удерживается армирующей сеткой. Отрицательные уклоны сетки, как якорем цепляют и держат подслой.

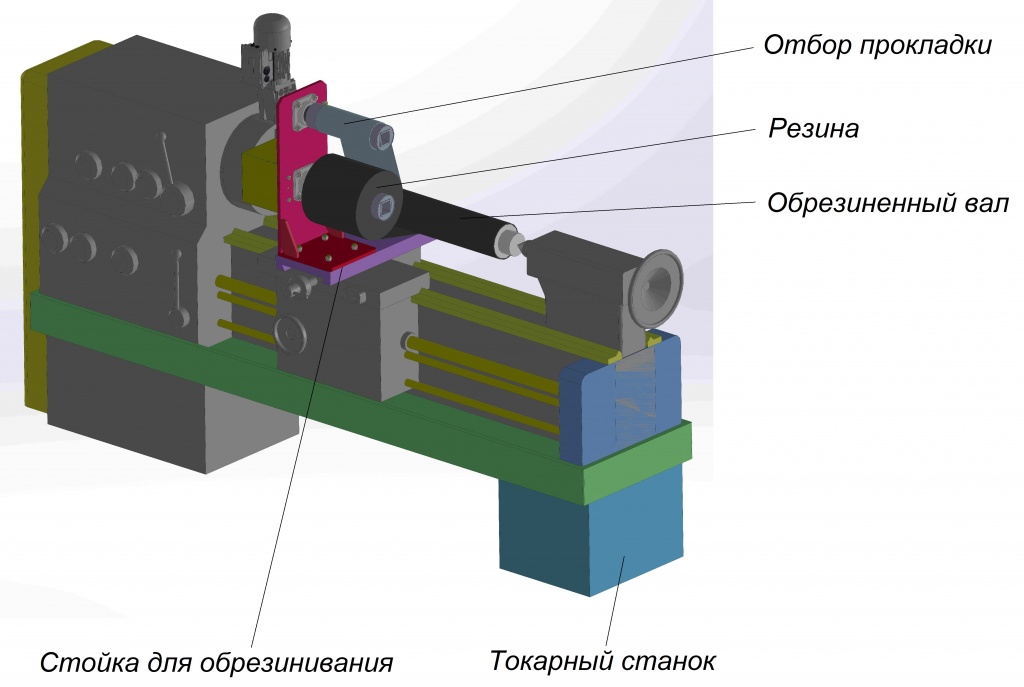

Оборудование для гуммирования валов на базе токарного станка

В настоящее время обрезиненные ролики (валы) широко применяются в различных отраслях промышленности. К нам часто обращаются представители предприятий с запросом на приобретение специализированного оборудования для гуммирования резиной роликов (валов) с целью минимизировать свои издержки на обрезинивание валов в сторонних организациях. Однако подобное оборудование имеет высокую стоимость в виду сложности его исполнения и дорогостоящих комплектующих. ООО "ПТФ "Техпром" предлагает оборудование для обрезинивания валов (труб, роликов) в нескольких вариантах.

1-й вариант - Стойка для обрезинивания валов на токарном станке - является самым простым решением поставленной задачи.

Суть разработки состоит в замене узла резцедержателя токарного станка на специальную стойку для обрезинивания валов. На шпулях стойки размещаются катушки с заранее намотанными резиновой полосой (или обрезиненной тканью). Стойка для обрезинивания валов позволяет отбирать прокладочный материал на специальную шпулю одновременно с наложением резины, а также накладывать бинт с целью опрессовки обрезиненного вала (трубы) и отбирать его после вулканизации. Более подробно с принципом работы оборудования для гуммирования труб резиной на базе токарных станков можно ознакомиться в данном предложении.

Специальная стойка может быть разработана для различных моделей токарных станков, имеющих существенных отличия в конструкции, поэтому стоимость и конструкция стоек для обрезинивания могут значительно отличаться. При этом основные узлы и общий принцип обрезинивания на стойке сохранятся.

Параметры валов для обрезинивания зависят от модели токарного станка. Например, на станке 16К20 имеется возможность наложения резины до наружного диаметра 120 мм на вал максимальной длиной до 1000 мм. Ориентировочная стоимость стойки на токарном станке 16К20, с условно поворотной стойкий и ручной регулировкой натяжения в различных вариантах минимальной комплектации:

Ориентировочная стоимость стойки в различных исполнениях

под катушки и шпули

с ручной регулировкой

отбора прокладки

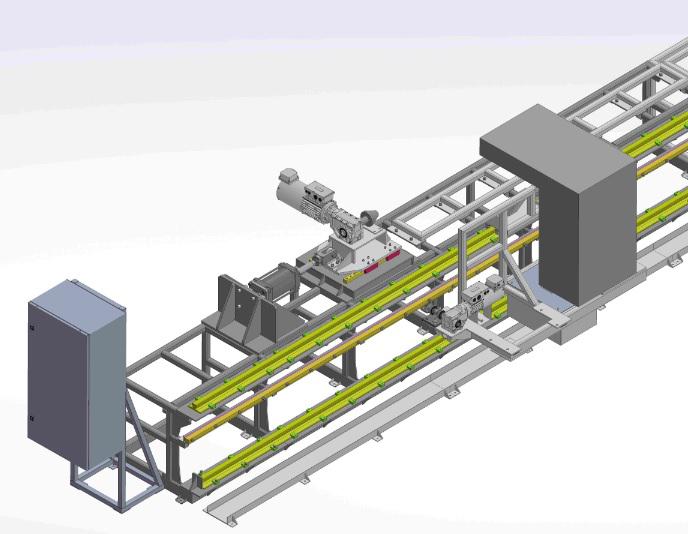

2-ой вариант - Станок для обрезинивания труб с наружным диаметром покрытия Ø 400 мм и длиной трубы до 10 м - позволит наматывать на стальную трубу резиновую полосу, накладывать бинт и шнур для опрессовки обрезиненной трубы, расшнуровывать и разбинтовывать вал после вулканизации, без возможности токарной обработки резцом и шлифования после обрезинивания.

Основанием станка послужит сборная рама сварной конструкции из металлического профиля. На раме будет установлена зубчатая рейка для обеспечения перемещения каретки. Труба для обрезинивания будет устанавливаться и поджиматься конусами. В качестве привода вращения трубы используются мотор-редукторы немецкой компании LENZE. Каретка станка будет иметь облегчённую конструкцию, на ней разместятся пульт управления станком и поворотная стойка, для установки рулонов с резиновой полосой, бинтом и шнуром.

Примерная стоимость станка для обрезинивания в данном исполнении — 6 800 000 руб. (НДС не облагается).

3-й вариант - Станок для намотки резиновой ленты, по цене 13 250 000 руб. (НДС не облагается) собран с применением покупных узлов станков токарной группы (кулачкового патрона, передней и задней бабок) на усиленной раме, для придания бóльшей жёсткости конструкции станка и для обеспечения требуемой точности при механической обработке. По направляющим станка двигается каретка, на которой размещена поворотная стойка с резиновой лентой и бинтом. Кроме того, на каретке расположены привод перемещения каретки, пульт управления станком, резцедержатель с резцом, для токарной обработки обрезиненной трубы, и шлифовальный узел для финишной обработки резинового покрытия с требуемой точностью. Задняя бабка имеет отдельный привод для перемещения вдоль направляющих станка по команде с пульта оператора.

В 4-м варианте компоновки экструдер (для получения резиновой полосы) и термоблоки (для автоматического задания и поддержания температуры в зонах экструдера) размещаются на каретке, которая двигается по направляющим вдоль станины (рамы) станка и, соответственно, вдоль гуммируемого вала. Комплекс оборудования для намотки резиновой ленты также оснащён стойкой для наложения проволоки и шнура, резцедержателем, узлом шлифования и приводной задней бабкой, с управлением её перемещением с пульта оператора.

Стоимость оборудования в максимальной комплектации, для обрезинивания валов с диаметром покрытия до 1300 мм длиной до 5 м, массой до 2300 кг, составляет ориентировочно 17 750 000 руб. (НДС не облагается).

Читайте также:

- Иэк металл пласт ясногорск

- Свипинг поверхности металла расценка в смете

- Холодная обработка металлов давлением сопровождается

- Восстановление родия до металла

- Что такое крылатый металл