Оборудование для полимерной покраски металла

Обновлено: 16.05.2024

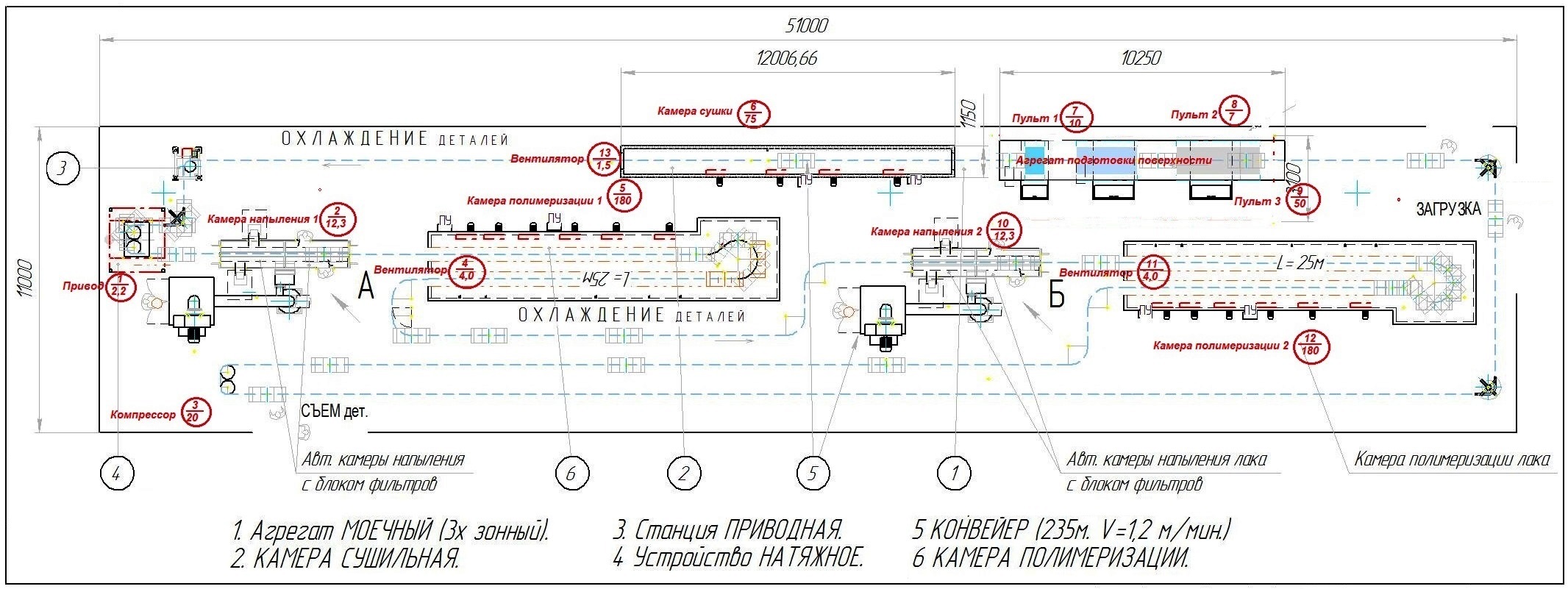

Компанией «Антанта» смонтировано уже более 15 конвейерных автоматических линий порошковой окраски. В данном разделе мы рассмотрим: из какого оборудования состоят автоматические линии, в каких случаях они необходимы, какова их цена и что необходимо учитывать при их выборе.

Автоматическая линия порошковой покраски включает оборудование:

1.1 Камеры струйной подготовки поверхности.

1.2 Камера сушки

2.1 Камера напыления порошковой краски.

2.2 Манипуляторы с установками распыления порошковой краски.

2.3 Печь полимеризации.

1. Участок подготовки поверхности.

1.1. Камера струйной подготовки поверхности.

Узнать цену

В автоматических линиях порошковой покраски в большинстве случаев для подготовки поверхности используются камеры струйного облива.

Струйная подготовка поверхности является наиболее универсальным и эффективным методом подготовки изделий перед порошковой окраской. Это обусловлено рядом факторов:

- высокой производительностью данного метода,

- возможностью обработки мелких и крупных деталей,

- использованием в ручных и автоматических участках порошковой окраски.

Струйная подготовка поверхности состоит из нескольких этапов: обезжиривание, аморфное фосфатирование, промывка технической водой, промывка деминерализованной водой.

При струйной очистке, на изделие, находящиеся в специальном туннельном агрегате, через форсунки под давлением подается жидкость, соответствующая стадии очистки. Стекая в поддон камеры, далее жидкость проходит через фильтр очистки от грубых примесей и попадает в свой накопительный бак.

Каждая жидкость имеет свой контур циркуляции и подачи через форсунки. Переключение контуров циркуляции и клапанов, переключающих контур стока, происходит в автоматическом режиме.

С использованием выше указанных методов возможно создание практически бессточных технологий. При этом в качестве отходов будет накапливаться только различный шлам.

Необходимость применения деминерализованной воды, в качестве последнего этапа струйной очистки, определяется качеством технической воды в месте установки участка порошковой окраски. Т.е. если техническая вода соответствует параметрам для промывки, то деминерализационная установка не требуется.

Совмещение стадий фосфатирования и обезжиривания в одной камере.

В тех случаях, когда поверхность металла не имеет серьезных загрязнений, таких как конверсионные масла и графитовая смазка, стадию аморфного фосфатирования можно совмещать со стадией обезжиривания в одной камере подготовки поверхности, что позволяет экономить производственные площади и сокращает расходы на автоматизированную линию порошковой окраски.

Промывку технической и деминерализованной водой можно так же совмещать в одной струйной камере. Но, при этом, фосфатирование и промывку водой мы не рекомендуем совмещать, т.к. даже при разделении контуров подачи и распыления фосфатных жидкостей и промывочной воды, все равно часть химикатов со стенок камеры и изделий попадает в промывочную воду, ухудшая качество промывки, и наоборот, вода попадает в фосфатную жидкость, уменьшая ее концентрацию. И вода и фосфаты рециркулируют по кругу.

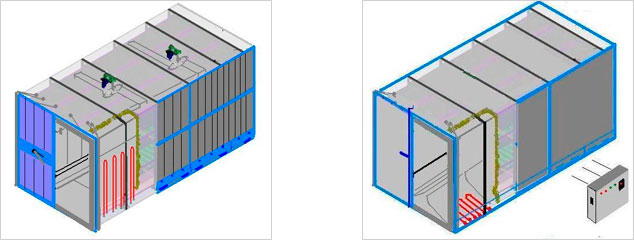

1.2. Камера сушки.

После очистки поверхности хим-растворами и промывки водой необходимо высушить изделия для последующего нанесения порошковой краски. Для этого предназначена камера сушки.

В качестве энергоносителя может выступать как электроэнергия, так и газ. Метод нагрева — конвективный. Камера сушки снабжена циркуляционным электрокалорифером и имеет вытяжную вентиляцию. Интенсивная циркуляция горячего воздуха обеспечивает быстрый нагрев и сушку изделий.

Изделие, выходящее из камеры сушки, должно быть полностью сухим, так как от этого напрямую зависит качество и однородность получаемого покрытия.

2. Участок порошковой покраски.

Узнать цену

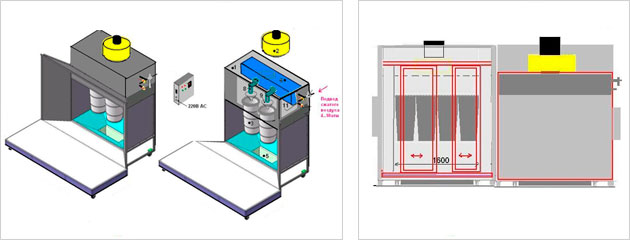

2.1. Камера напыления порошковой краски конвейерного типа.

Камера напыления в автоматизированной линии предназначена для оптимизации нанесения порошковой композиции на изделие.

Основные функции камеры напыления:

- Очистка воздуха от порошковой смеси, не осевшей на изделии. При правильно сделанной камере напыления, порошковая краска не вылетает за пределы объема камеры, тем самым не загрязняя помещение и воздух.

- Сбор или рекуперация порошковой краски. Уловленная порошковая краска, после сброса с фильтров, собирается в отдельном бункере, после чего может быть использована по новой.

Составные части камеры напыления:

- Сборная, закрытая панелями, конструкция с двумя отсеками для загрузки и выгрузки изделий и двумя окнами для напыления порошковой краски, расположенными с противоположных сторон.

- Блок мультициклонов (устанавливается в зависимости от конструкции).

- Блок картриджных фильтров с фильтром тонкой очистки.

Конструкция камеры напыления.

Камера напыления представляет собой сборную конструкцию из отбортованных панелей, что позволяет при необходимости легко ее демонтировать и вновь монтировать. Стыковка панелей выполнена таким образом, что отбортованные стороны остаются снаружи, поэтому внутренние стенки камеры покрытия не имеют выступов, что позволяет легко её очистить при смене цвета краски.

С целью эффективной работы фильтров и обеспечения постоянной воздушной тяги в камере напыления осуществляется очистка этих фильтров пневмоударом, с задаваемой на пульте управления периодичностью. Фильтры тонкой очистки, расположенные в верхней части блока фильтров, задерживают частицы, проходящие через первичный фильтр (размеры этих частиц – менее 10 микрон).

Очищенный от всех частиц воздух выбрасывается в помещение, что, во-первых, исключает необходимость монтажа вентиляционной системы, во-вторых, предотвращает выброс теплого воздуха из помещения.

Для обеспечения эффективной очистки увлекаемого из камеры напыления воздуха с частицами не осевшей на изделия порошковой краски и с одновременным обеспечением необходимой воздушной тяги, предотвращающей распространение порошковой краски вне камеры, мы устанавливаем мультициклон и блок картриджных фильтров.

Блок картриджных фильтров имеет систему очистки пневмоударом в ручном и/или автоматическом режимах с установкой периода очистки. Каждый из импортных фильтров имеет 11 м2 эффективной площади. Количество устанавливаемых фильтров, количество циклонов в мультициклоне и тип вентилятора рассчитываются исходя из параметров камеры напыления.

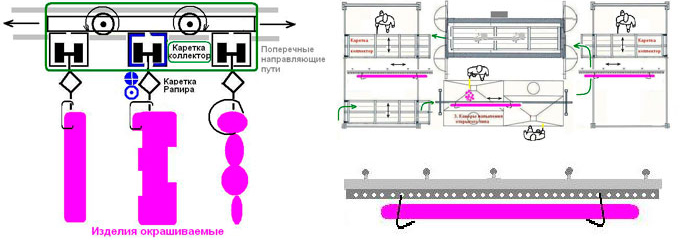

2.2. Манипуляторы с установками распыления порошковой краски.

Нанесение порошковой краски на изделие осуществляется через окна камеры напыления, при помощи распылительных установок, ручным или автоматическим способом.

В зависимости от конструкции конвейерной линии применяется или ручное напыление порошковой краски с участием маляра или автоматическое нанесение при помощи специальных манипуляторов (станций) или стендов с закрепленными на них распылителями.

Манипуляторы (станции) чаще всего используются при окраске высоких изделий. В данном случае станция осуществляет плавное перемещение распылителей вверх-вниз в диапазоне высоты изделия. Скорость перемещения и разгона задаются с пульта управления.

Установки напыления с распылителями подбираются в зависимости от способа напыления (ручной или автоматическая станция). Для подбора оптимального оборудования, мы сотрудничаем с несколькими производителями распылительных установок: Gema (Швейцария), Eleсtron (Турция), Tesla (Корея).

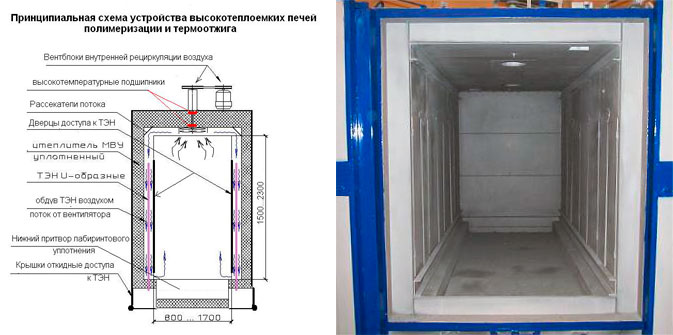

2.3. Печь полимеризации конвейерного типа.

Предназначена для реализации техпроцесса отверждения (полимеризации) покрытий. В качестве энергоносителя может использовать электроэнергия или природный газ. Метод нагрева — конвективный.

Основные показатели качества печи полимеризации:

- Равномерный прогрев всего внутреннего объема печи с разницей не более +/- 5С. о

- Оптимальная скорость конвекции, при которой порошковая краска не сдувается с изделий.

- Время нагрева пустой цикличной печи не более 30 минут до 180 С. о

- Температура внешних стенок печи не более 50С о .

Тип конструкции конвейерной печи полимеризации зависит от выбранной схемы конвейера, размера изделий и размера помещения выделенного под линию порошковой окраски.

Печь полимеризации имеет разборную конструкцию. Все элементы камеры полимеризации могут быть транспортированы к месту монтажа через стандартные проемы дверей.

Камера полимеризации состоит из теплоизолирующих панелей, обеспечивающих температуру внешней стороны печи не выше 40 Со, при поддержании температуры внутри печи 200 Со. Печь снабжена циркуляционным электрокалорифером и имеет вытяжную вентиляцию.

Отдельно отметим надежность и долговечность изготавливаемых нами термокамер (камеры сушки и полимеризации), число установленных нами термокамер достигло почти 500 штук, некоторые из них эксплуатируются уже более 10 лет. Эти обстоятельства позволяют нам устанавливать на термокамеры гарантийный срок ДВА года. Например, в соответствии с требованием Заказчика (Зеленодольский завод пластиковых труб) изготовленная нами термокамера непрерывно и безостановочно работала в течение 14 месяцев, а такую гарантию на непрерывную работу не давал ни один из наших конкурентов.

3. Автоматическая транспортная система конвейерного типа.

Транспортная система в линии порошковой покраски предназначена для размещения и перемещения изделий по стадиям техпроцесса нанесения порошковых покрытий. В конвейерной линии порошковой окраски в первую очередь от транспортной системы зависит производительность всего участка. При подборе конвейерной транспортной системы основными параметрами являются — скорость движения и грузоподъемность конвейера.

4. Как подобрать автоматическую линию порошковой окраски?

Потребность в автоматической линии порошковой покраски возникает, когда на предприятии организовано крупное серийное производство одинаковых деталей, нуждающихся в порошковой покраске. Автоматическая линия всегда разрабатывается индивидуально под определенные размеры и форму деталей, с небольшими отклонениями по размерам «от-до».

Процесс проектирования и расценки автоматической конвейерной линии порошковой окраски происходит индивидуально по каждому заказу и требует большого опыта в данной сфере. Ниже представлена спроектированная планировка конвейерного участка порошковой покраски.

Компания «Антанта» запустила свою первую автоматическую линию в 2011 годуС тех пор спроектировано, произведено и смонтировано более 15 конвейерных линий порошковой окраски. Производство автоматической линии занимаетот 3 до 6 месяцев. Цена варьируется от 8 до 25 млн. рублей. При этом, производством ручных линий порошковой покраски мы занимаемся с 2005 года.

Техническое задание на расчет цены.

Узнать цену

Для выбора вариации автоматической порошковой линии и получения сметного расчета стоимости просим Вас заполнить техническое задание. Расчеты занимают ориентировочно 5-7 дней, после чего мы направим Вам подробное коммерческое предложение на оборудование с планировкой размещения в Вашем помещении.

Оборудование для полимерной окраски

Полимерная окраска – это нанесение на изделия эмалей в порошковом состоянии, и их термическая обработке в камере при 160…250С в течение нескольких минут. После остывания изделие готово к эксплуатации.

В настоящее время покраска порошковым методом с успехом заместила традиционную жидкостную технологию окрашивания. Будучи сегодня повсеместно распространённой, окраска данным способом используется в самых различных сферах жизнедеятельности. Например, большинство автозаводов применяет порошковый метод окраски с целью защиты дверей транспорта от коррозионных процессов.

Однако даже небольшие СТО, задействующие ручной труд, могут воспользоваться данной технологией окрашивания — достаточно просто купить оборудование для нанесения полимерных покрытий, а также приобрести спецматериалы.

Таким образом, порошковая окраска способна выступить не только в роли одного из промышленных процессов, но и в качестве самодостаточного сервиса. Приличная стоимость оборудования для порошковой покраски обусловлена его назначением и является приемлемой, поэтому заказать его вполне реально.

Как это работает

Комплект полимерного оборудования состоит из:

Устройства (установки) электро- или трибостатической зарядки и нанесения порошковой краски, заряжающий эмаль до -10..-100кВ

и напыляющей ее на поверхность.

Камеры (печи) полимеризации в которой происходит оплавление

и полимеризация. В камере поддерживается равномерная

температура от +160 до +250С в течение всего процесса

полимеризации, рекомендуемый градиент температуры не более

+/-2 градуса.

Транспортной системы, перемещающей деталь в технологическом

цикле окраски (в камеру окраски, из камеры в печь, из печи на

остывание)

Камеры напыления с различными видами кабин и

фильтроустановок. Главная задача камеры – сбор краски, не

осевшей на изделие, для чистоты в помещении и повторного

использования собранного порошка в окрасочном

цикле.

Камеры (печи) полимеризации

Назначение камеры полимеризации – быстрый и равномерный нагрев

детали с порошковой краской.

Двухконтурные печи со сдвижными дверями, принудительной рециркуляцией воздуха в камере, закрытыми тэнами в специальных каналах. Обеспечивают стабильность градиента и малое падение температуры при загрузке деталей, высокую производительность и качество полимерного покрытия

бюджетный антикризисный вариант

Одноконтурные печи с распашными дверями, воздухообмен - естественная конвекция, усиленная специальными ламелями. Рассчитаны на программы окраски небольших производств. Отлично подходят для сушки жидких эмалей и других материалов, не столь требовательных к термоградиенту печного пространства

Оборудование для порошковой окраски производства ПФ КАВИН – это:

Высокая производительность и удобство работы при окраске Все движения при перемещениях – простые и быстрые

Возможность эффективной работы маляром в «одно лицо» без помощников Нет никаких вставок и переходников, требующих для установки лишних усилий и времени.

Энергосберегающие принципы устройства: разделение «высоких» и «низких» температур Из закрытой печи не выходят транспортные пути.

Малый собственный вес перемещаемых частей трансп. системы и их небольшой объем в печи

Для окраски тяжелых изделий мы рекомендуем применять нижние (опорные) транспортные системы.

Полимерные линии, печи (камеры) нанесения порошковых красок

Печь (камера) нанесения полимерных покрытий — это пространственная металлоконструкция, основу которой составляет сварной каркас из стали, а ограждениями служат сэндвич-панели. Она представляет собой 2 блока — теплогенератор и непосредственно печь.

Между ними осуществляется циркуляция воздуха, осуществляя передачу тепла от теплогенератора элементам, размещённым в печи. Нагревание воздуха происходит при помощи электричества, дизеля или газа (последний вариант способствует существенной экономии). Способ нагрева обусловлен наличием удобного энергоносителя.

ПФ КАВИН может изготовить печь, при помощи которой наносится полимерное покрытие, как для самостоятельной услуги, так и для автоматизированной производственной линии — всё зависит от ваших бизнес-задач!

Конфигурация камеры и кабины, в которой окрашивается изделие, зависит от размеров и количества деталей, а также их конфигурации. Мы рекомендуем заказчикам несколько вариантов необитаемых кабин и фильтровентиляционных установок:

Закрытого типа Позволяет минимизировать разлет краски от распылителя и добиться высокой чистоты в помещении.

Полуоткрытый тип (с кабинетным ограждением) Позволяет с удобством окрашивать небольшие и нетяжелые стандартные изделия. Может оснащаться устройством вращения деталей

Открытая кабина (Универсальная) Рассчитана на окраску разнокалиберных, в том числе тяжелых и негабаритных, деталей. Обеспечивает все- ракурсный удобный доступ к изделию

Линии и комплексы порошковой окраски

Порошковое окрашивание представляет собой способ нанесения пигментного полимерного покрытия на металлические изделия. Технологический процесс такого окрашивания включает ряд различных процедур: от предварительной подготовки изделий к нанесению краски до полимеризации напыления для придания материалу прочности. С целью автоматизации или роботизации процесса окрашивания заготовок могут быть сформированы производственные линии или приобретены специальные комплексы порошковой окраски.

Элементы линии порошковой окраски

Базовые элементы производственной линии окрашивания включают оборудование для подготовки изделий к окрашиванию, установки напыления краски (включая краскопульты и аппараты для подачи порошка), печи для её полимеризации, соединенные транспортной системой. По мере необходимости возможно включение другого оборудования в производственную линию.

В качестве оборудования для подготовки к окрашиванию выступают агрегаты химической подготовки, струйно-абразивные или дробеструйные системы. Данные установки предназначены для удаления с поверхности заготовок масляно-жировых загрязнений, частиц коррозии, пыли и пр.

После того, как заготовка была обработана и обезжирена, она помещается в печь для сушки, где под воздействием повышенной температуры с поверхности изделия удаляются остатки влаги перед нанесением порошковой краски. Камеры для предварительной просушки могут быть разного типа и выбираются исходя из размеров изделий, подлежащих окрашиванию, предпочтений заказчиков. Среди наиболее популярного оборудования: печи колокольного и тупикового типов, системы с воздушными завесами.

Центральной частью комплексов для окрашивания являются камеры нанесения порошковой краски. В закрытом пространстве осуществляется процесс напыления пигмента электростатическим способом. Окрашивание деталей может проводиться автоматическими установками или вручную специалистом.

По завершению напыления краски на заготовку, она отправляется в печь полимеризации, где происходит расплавление полимерного порошка для равномерного покрытия изделия. Воздух камеры, в которую помещается изделие, начинает равномерно нагреваться до температуры 160-240 градусов. Длительность полимеризации и температурный режим выставляются в соответствии с требованиями, указанными производителем краски. В зависимости от типа топлива, нагрев может быть электрическим, газовым или дизельным. Газовые печи полимеризации являются наиболее экономными в разрезе расходуемой энергии, однако их установка требует наличие газа на производстве, проведенного согласно всем требованиям и нормам.

Транспортная система служит для формирования связи между элементами производства - соединение пути заготовки в единую цепочку от одного этапа до другого. Автоматизированная транспортная линия снижает временные затраты на перемещение деталей и ускоряет производственный цикл, что, в свою очередь, уменьшает простои оборудования и экономит средства на обеспечение его функционирования. Транспортные системы могут быть сформированы на любом производстве, предполагающем возможность автоматической подачи и перемещения деталей: например, в машиностроительной сфере, станкостроительной, химической и металлургической отраслях. При этом, внедрение линии транспортировки заготовок позволяет высвободить свободные площади в производственном цехе, повысить безопасность труда и исключить ошибки при транспортировке деталей. Параметры транспортной системы зависят от габаритов заготовок, требуемой скорости движения и возможности её регулировки, графика работы производства, системы управления и т.д.

Направляющие транспортной системы могут быть верхнего или нижнего типа, а также совмещенными.

«Мозгом» комплекса порошкового окрашивания является пульт управления. Для реализации простого управления системой напыления порошковой краски пульт может быть оснащен интеллектуальной системой управления, иметь дисплей и русскоязычное меню. С помощью сенсорного дисплея можно устанавливать настройки системы, указывать параметры рабочего цикла, определять скорость движения заготовок.

Интеллектуальная система управления позволяет контролировать окрашивание на каждом этапе благодаря отражению на дисплее актуальной стадии процесса. Например: полимеризация, 150 градусов, 6 минут. Кроме этого система может быть оснащена световой и/или звуковой сигнализацией.

Грамотно сформированная линия порошкового окрашивания позволяет обеспечить эффективность функционирования производства и снизить затраты на эксплуатацию оборудования.

Виды линий порошковой окраски

Конфигурация производственных комплексов может быть различна и зависит от возможности формирования на производстве транспортной системы, номенклатуры изделий, подлежащих окрашиванию, размеров цеха и т.д.:

Линейные линии - оборудование для порошкового окрашивания устанавливается вдоль одной оси.

Кольцевые линии - транспортные тележки двигаются по кругу, что обеспечивает высокую производительность в процессе окрашивания.

Г-образные линии - расположение предусматривает наличие поворотной балки.

Полукольцевые линии - оборудование и технологические камеры расположены полукругом.

Цикл окрашивания

В качестве примера следует рассмотреть цикл окрашивания на полукольцевой транспортной линии напыления порошковой краски:

- первым шагом происходит загрузка заготовок в транспортную систему. Изделия могут загружаться вручную, поступать на линию с предыдущего производственного процесса или со складского помещения;

- на втором шаге происходит запуск процессе предварительной обработки изделия;

- после этого чистая обезжиренная заготовка поступает в камеру напыления, где и происходит окрашивание детали с одной, двух (иногда и более) сторон;

- четвёртым шагом является перемещение заготовки в печь полимеризации;

- параллельно перемещению заготовки в полимеризационную камеру происходит запуск следующего изделия на подготовительный этап.

В мелко- и среднесерийном производстве комплексы порошковой окраски базируются на ручном или полуавтоматическом управлении, в крупносерийном - на автоматической системе. В зависимости от потребностей производства, могут быть использованы стандартные комплексы порошковой окраски или индивидуально спроектированные линии.

Использование линий и комплексов порошковой окраски имеет ряд преимуществ:

- наличие системы рекуперации в комплексе порошкового окрашивания снижает количество отходов красящего вещества до 1%: остатки краски могут повторно использоваться после очистки;

- высокий уровень автоматизации системы облегчает процедуру обучения сотрудников;

- изделия и заготовки окрашенные методом напыления порошковой краски с последующей полимеризацией покрытия не требуют особого ухода;

- экономия времени за счет подачи и перемещения заготовок по связанной в единую систему транспортной линии. Процесс полимеризации краски обычно занимает 10-15 минут, что существенно меньше чем просушка окрашенного покрытия другими способами. Общая длительность окрашивания порошковой краской с этапом подготовки - примерно 30 минут;

- метод порошкового окрашивания является экологичным, а использование современного оборудования дает возможность минимизировать выбросы вредных веществ в окружающую среду.

Осуществления окрашивания в производстве с использованием линий и комплексов для порошкового напыления является простым, высокоэффективным и рентабельным способом покрытия изделий, кроме того, это повышает прочность деталей.

Читайте также: