Оборудование для резки тонкого металла

Обновлено: 07.07.2024

Всё оборудование делится на группы, исходя из особенностей техпроцесса. Ниже рассмотрим станки для резки металла по их классификации.

Станки для плазменной резки

Плазменный раскрой — это термическая обработка листового проката. Как правило, этот способ обработки применяется к деталям, толщина которых 10 — 20 мм.

Качество реза во многом зависит от:

- толщины и свойств заготовки;

- состава необходимых смесей;

- характеристик плазмотрона.

Очень важно правильно подобрать режим работы плазмореза. Например, в зависимости от толщины детали:

- ≤ 10 мм раскрой производится плазменной струёй (дуга между электродами);

- > 10 мм – дугой прямого воздействия (заготовка входит в электроцепь), необходима её стабилизация.

Большое значение имеет правильный подбор источника тока.

Сложный технологический процесс, но соблюдение всех требований даст великолепный результат: высокая производительность, отличное качество и низкая себестоимость.

Пример оборудования: установка плазменной резки с ЧПУ «Vanad» серии «КОМРАКТ».

Установка плазменной резки с ЧПУ «Vanad» серии «KOMPAKT». Средняя цена 450 000 руб.

Станки для лазерной резки

Если Вам требуется идеальная чёткость края, высокая скорость и точность работы, то вам необходим лазерный металлорез.

Пучок света фокусируется на точке в которой в результате воздействия лазера испаряется металл. Такой способ исключает окалину и постобработку изделия.

- Максимальная толщина реза металла для лазера — 30 мм.

- Оптимальная толщина — 3-6 мм.

При такой толщине рез получается наиболее дешевый, быстрый и качественный. Можно порезать и больше, но смысла в этом нет.

Лазерные станки неотъемлемая часть производств в авиации, космонавтике, рекламной индустрии, бытовой технике и электронике, также в изготовление автозапчастей, раскройке металла и т.д.

Если нужно порезать металл толщиной более 30 мм, следует рассмотреть плазу и гидроабразив.

Необходимо учитывать взаимодействие луча света с обрабатываемым металлом. Например, лазером нельзя резать серебро из-за высокого коэффициента отражения

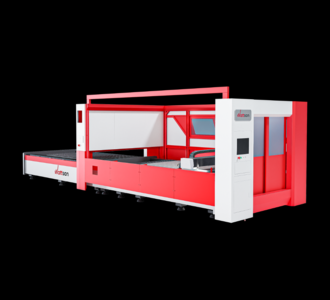

Установка лазерной резки «WATTSAN» 1530 basic. Цена от 2 500 000 руб.

Гильотинные ножницы

Это простой и надёжный станок для разрезания металлических изделий в любом направлении: поперечном или продольном.

Оборудование различают по типу привода:

- ручной;

- электромеханический;

- пневматический;

- гидравлический.

Гидроабразивная резка

Гидроабразивное разрезание производится высокоскоростной струёй воды, смешанной с абразивом. Принцип действия этого метода следующий: поток воды, проходя сквозь отверстие Ø 0,2…0,4 мм, достигает скорости ≥ 900 м/мин. При столкновении с разрезаемой заготовкой, кинетическая энергия струи преобразуется в механическую энергию микроразрушения материала, и происходит резание. Гидроабразивная резка в промышленных условиях является процессом эффективным и высокопроизводительным.

Пример оборудования: станок гидроабразивного раскроя материалов «Mattex NWJ- 2000×4000».

Станок гидроабразивного раскроя материала «Mattex-NWJ-2000×4000».

Станки для газовой резки

Газовый раскрой — это выжигание металла струёй кислорода: происходит разогрев заготовки пламенем газа с последующим воздействием на неё режущей кислородной струей.

Скорость разрезания зависит от материала заготовки:

- низкоуглеродистая сталь (содержание углерода < 0,3%) раскраивается газом значительно легче, чем высокоуглеродистая;

- высокоуглеродистую сталь (углерода > 1%) режут с добавлением специальных флюсов;

- высоколегированная сталь, медь и бронза поддаются только кислороно-флюсовой резке;

- резать газом алюминий, вообще, невозможно.

Пример оборудования: установка газовой резки «Agat».

Установка газовой резки «Agat». Оптовая цена 10 350 000 руб.

Станки для дисковой резки

Дисковый раскрой применяется при продольном раскрое рулонной стали: сталь режется на узкие (шириной 30…400 мм) полосы, которые сматывается в штрипсы (используются при производстве сварных труб, профилей и сайдинга).

- производительности устанавливаются несколько параллельных дисков;

- точности – калибровочные втулки.

Пример оборудования: отрезной дисковый станок «FC-250».

Резка пилой

Пилы для разрезания металла имеют вид диска или ленты. Они используются на станках, работающих по разным схемам: возвратно-поступательное движение стола и пилы или маятниковое – диска. Разные способы резки позволяют получать различные точность и качество. Они определяют и общую производительность труда.

Применяются следующие схемы:

- маятниковая . Используется для создания прямых пропилов. Она осуществляются за счет возвратно-поступательных движений рабочего стола с заготовкой и маятниковых — режущего инструмента;

- ленточная . Принцип аналогичен обычной ручной ножовке, но применяется длинное полотно;

- дисковая . Внешне напоминает циркулярную пилу в столярном деле. Применяется для резки заготовок для крупных деталей. Режущий инструмент — зубчатый диск из инструментальной стали;

- торцовочная . Применяется для торцовки (подрезания торцов) и вырезки дефектных участков.

Пример оборудования: лентопильный станок.

Абразивно-отрезная резка

Представляет собой разрезание абразивным отрезным диском заготовок из цветных и чёрных металлов разного профиля. Применяется в заготовительных цехах промышленных предприятий и в бытовых условиях.

Станки для резки металла

Станки для резки металла (отрезные станки) предназначены для резки листовой стали, металлических труб, прутков, уголков, швеллера, двутавра и проч. Станки применяются в серийном и мелкосерийном производстве.

Абразивно-отрезные станки по металлу

Ленточнопильные станки по металлу

Ножовочно-отрезные станки

Гильотины для рубки металла

Рычажные ножницы по металлу

Пресс-ножницы

Угловысечные станки

Лазерная резка металла

Плазморезы с ЧПУ

Правильно-отрезные станки

Станки продольно-поперечной резки металла

Ø пиления 110 Ø отрезного круга 355 мм Размер заготовки 110 Угол поворота рамы ° 90 Мощность 2.40 кВт Напряжение 220В Масса 16 кг

Ø пиления 100 Ø отрезного круга 400 мм Размер заготовки 75х75 Угол поворота рамы ° 90 Мощность 2.20 кВт Напряжение 380В Масса 60 кг

Ø пиления 135 Ø отрезного круга 400 мм Размер заготовки 126х53 Мощность 3.00 кВт Напряжение 380В Масса 80 кг

Ø пиления 100 Ø отрезного круга 300 мм Размер заготовки 90x90 Угол поворота рамы ° 90 Мощность 2.20 кВт Напряжение 380В Масса 65 кг

Ø пиления 100 Ø отрезного круга 300 мм Размер заготовки 90х90 Угол поворота рамы ° 90 Мощность 2.20 кВт Напряжение 380В Масса 65 кг

Ø пиления 100 Ø отрезного круга 300 мм Размер заготовки 100х100 Угол поворота рамы ° 90 Мощность 3.00 кВт Напряжение 380В Масса 70 кг

Ø пиления 85 Размер заготовки 85х105 Угол поворота рамы ° 90 / 45 Мощность 1.00 кВт Напряжение 220В Масса 19 кг

Ø пиления 115 Размер заготовки 100х150 Угол поворота рамы ° 90 Мощность 0.38 кВт Напряжение 220В Масса 68 кг

Ø пиления 100 Размер заготовки 100х150 Угол поворота рамы ° 90 Мощность 0.55 кВт Напряжение 220В Масса 26 кг

Ø пиления 120 Ø отрезного круга 400 мм Размер заготовки 120х120 Угол поворота рамы ° 90 Мощность 4.00 кВт Напряжение 380В Масса 110 кг

Ø пиления 100 Размер заготовки 100х150 Угол поворота рамы ° 90 / 45 Мощность 0.38 кВт Напряжение 220В Масса 26 кг

Ø пиления 115 Размер заготовки 110х150 Угол поворота рамы ° 90 / 45 Мощность 0.55 кВт Напряжение 220В Масса 80 кг

Ø пиления 120 Ø отрезного круга 400 мм Размер заготовки 120х120 Угол поворота рамы ° 90 Мощность 5.50 кВт Напряжение 380В Масса 120 кг

Ø пиления 115 Размер заготовки 100x150 Угол поворота рамы ° 90 / 45 Мощность 0.25 кВт Напряжение 220В Масса 60 кг

Ø пиления 135 Ø отрезного круга 400 мм Размер заготовки 126х53 Мощность 4.00 кВт Напряжение 380В Масса 130 кг

Ø пиления 300 Ø отрезного круга 400 мм Угол поворота рамы ° 90 Мощность 4.00 кВт Напряжение 380В Масса 113 кг

Ø пиления 120 Ø отрезного круга 400 мм Размер заготовки 120х120 Угол поворота рамы ° 90 Мощность 5.50 кВт Напряжение 380В Масса 115 кг

Ø пиления 120 Ø отрезного круга 400 мм Размер заготовки 120х120 Угол поворота рамы ° 90 Мощность 4.00 кВт Напряжение 380В Масса 105 кг

Ø пиления 128 Размер заготовки 127х150 Угол поворота рамы ° 90 / 45 / 60 Мощность 0.55 кВт Напряжение 220В Масса 90 кг

Ø пиления 100 Ø отрезного круга 400 мм Размер заготовки 100 Мощность 2.20 кВт Напряжение 380В Масса 69 кг

Ø пиления 100 Ø отрезного круга 300 мм Размер заготовки 100х100 Угол поворота рамы ° -45 / 90 / 45 Мощность 3.00 кВт Напряжение 380В Масса 110 кг

Ø пиления 125 Размер заготовки 150x100 Угол поворота рамы ° -45 / 90 / 45 / 60 Мощность 0.55 кВт Напряжение 220В Масса 69 кг

Ø пиления 125 Размер заготовки 150x100 Угол поворота рамы ° -45 / 90 / 45 / 60 Мощность 0.55 кВт Напряжение 380В Масса 90 кг

Ø пиления 100 Ø отрезного круга 300 мм Размер заготовки 100х100 Угол поворота рамы ° -45 / 90 / 45 Мощность 5.50 кВт Напряжение 380В Масса 120 кг

Ø пиления 130 Ø отрезного круга 400 мм Размер заготовки 60х60, 130х30 Угол поворота рамы ° -45 / 90 / 45 Мощность 2.20 кВт Напряжение 380В Масса 120 кг

Видео

Все виды отрезных станков для металла делятся:

- по типу режущего инструмента;

- по количеству режущих головок;

- по углу нарезки.

Также оборудование, с учетом типа подачи режущего материала, разделяются на:

- станки нижней подачи;

- станки фронтальной подачи;

- станки маятниковой подачи.

Выбор оборудования

Специфика каждого станка для резки металла зависит от применения и отражается в его основных технических характеристиках:

- Мощность, кВт

- Вид применяемого режущего инструмента - диск, полотно

- Максимальные размеры обрабатываемой заготовки, мм

- Угол поворота режущего инструмента, град.

- Размеры пропила, мм

- Размеры станка, мм

- Вес

Компания «РуСтан» предлагает к продаже оборудование и оснастку по выгодной цене. Напоминаем, при покупке действует гибкая система скидок!

Плазменная резка тонкого металла

Плазменная резка тонкого металла используется столь же часто, как лазерная или гидроабразивная обработка. В связи с этим на данное оборудование весьма высокий спрос – как со стороны профессионалов, так и со стороны любителей.

Сегодня подробно поговорим о том, почему плазморезное оборудование так востребовано в производстве, рассмотрим все виды и их особенности, а самое главное – научим правильной резке тонкого металла на таком оборудовании.

Особенности плазменной резки

Плазма – насыщенный ионами газ, в котором содержатся заряженные частицы. Для образования плазмы используются активные (кислород или газовая смесь) или инертные (азот, аргон, водород) газы. Плазмотрон – оборудование, нагревающее и ионизирующее газ, активирующее плазменную дугу. Уровень ионизации газа зависит от его температуры. Поток плазмы может нагреваться до +60 000 °С.

Для плазменной резки тонкого металла заготовку закрепляют на специальном станке. Замыкание, возникающее между деталью и форсункой, активирует электрическую дугу. Для поджига может использоваться дежурная дуга. Она активируется при силе тока около 60 А. Находящийся под давлением газ поступает в сопло, где под воздействием электричества преобразуется в плазму. Скорость плазменной струи, выходящей из сопла плазмотрона, составляет 500 – 1500 м/сек.

Технология плазменной резки тонкого металла и других видов заготовок заключается в расплавлении материала и выдувании его частиц из рабочей области струей плазмы.

Плазменная резка металла разной толщины

Использование плазменного оборудования экономически оправдано при работе с:

- алюминием и его сплавами не толще 12 см;

- медью не толще 8 см;

- легированными и углеродистыми сталями не толще 5 см;

- чугуном не толще 9 см.

Резак плазмореза должен быть размещен как можно ближе к краю заготовки. При включении оборудования сначала происходит активация дежурной, а затем режущей дуги, после чего можно начинать работу с тонкими металлами. Важно следить за тем, чтобы расстояние между поверхностью заготовки и наконечником резака оставалось неизменным. Режущая дуга направляется вниз перпендикулярно обрабатываемой детали. Резак перемещается медленно – с такой скоростью, при которой с обратной стороны листа видны искры. Их отсутствие говорит о том, что разрез в металле не сквозной. Это может быть вызвано недостаточной силой тока, большой скоростью перемещения струи, не прямым углом между струей и поверхностью изделия.

Чистый разрез без окалины и деформаций возможен при правильно выбранной скорости перемещения резака и силе тока. Чтобы подобрать нужные параметры, можно выполнить пробные разрезы, установив высокую силу тока и постепенно регулируя ее в соответствии со скоростью движения. Если медленно двигать резак при высокой силе тока, материал перегревается, на краях разреза образуется окалина.

Для плазменной резки алюминия и его сплавов толщиной 0,5–2 см чаще всего используют азот, при толщине заготовок 2–10 см – азотно-водородную смесь, состоящую на 65–68 % из азота и на 32–35 % из водорода, при толщине металла более 10 см – аргоно-водородную смесь, на 35–50 % состоящую из водорода. Оборудование для резки стабилизирует дугу за счет сжатого воздуха. При ручной резке дуга будет стабильно гореть в смеси аргона и водорода при максимальном содержании водорода – 20 %.

Воздушно-плазменную резку тонкого металла – алюминия – используют для изготовления деталей, нуждающихся в дальнейшей механической обработке. Для того чтобы получить качественный рез, толщина заготовки должна быть не более 3 см, а сила тока – 200 А.

Для плазменной резки меди используют азот (для металлов толщиной 0,5–1,5 см), сжатый воздух для заготовок небольшой и средней толщины, а также смесь аргона и водорода. Из-за высокой теплопроводности и теплоемкости меди, для ее резки нужна плазменная дуга большей мощности. Использование воздуха при плазменной резке тонкого металла приводит к образованию на краях среза грата (излишков металла, которые легко удалить). Для работы с латунью используются аналогичные газы, однако требуется скорость на 20–25% выше, чем при резке меди.

Плазменная резка высоколегированных сталей будет эффективна в том случае, если толщина заготовки не превышает 10 см (если она больше, то подойдет кислородно-флюсовая технология). Для тонких металлов (не больше 5-6 см) используют воздушно-плазменную или азотную ручную резку, для более толстых (от 6 см) – обработку в смеси азота и кислорода.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Для резки нержавеющих сталей, толщина которых не превышает 2 см, подходит азот, при толщине заготовки от 2 до 5 см – смесь из ½ азота и ½ водорода. Допускается плазменная резка тонких металлов из нержавеющей стали с применением сжатого воздуха.

Для наибольшей эффективности плазменную резку низкоуглеродистых сталей производят в сжатом воздухе (при толщине металла не более 4 см). Для работы с металлами толще 2 см подходит азот и азотно-водородные смеси.

Резку углеродистых сталей выполняют с помощью сжатого воздуха (при толщине заготовки не больше 4-5 см), кислорода и азотно-кислородных смесей.

Что лучше – лазерная или плазменная резка тонкого металла

При выборе между лазерной и плазменной резкой тонких металлов следует обратить внимание на следующие моменты:

- При работе с тонкими металлами (0,5-0,6 см) маломощные лазерные и плазменные установки показывают одинаковое качество резки и производительность (однако при плазменной резке тонких металлов существует ограничение по минимальному диаметру отверстий). Чем выше мощность и производительность лазера, тем выше стоимость оборудования для лазерной резки.

- При работе с тонкими заготовками (толще 0,6 мм) лучше себя проявляет плазменная резка, поскольку аппаратура для нее обладает высокой производительностью и невысокими энергозатратами. Но по-прежнему возникают сложности при выполнении отверстий с диаметром равным толщине металла.

- Маленькие детали, требующие высокой точности исполнения, лучше обрабатывать на лазерных установках. Также лазер подходит для работы с фанерой, пластиком и другими неметаллическими материалами.

- При необходимости изготовления крупных партий мелких деталей из тонких металлов, в которых предусмотрено большое количество отверстий, находящихся на лицевой стороне, лучше прибегнуть к лазерной резке.

- Для работы с заготовками, при условии, что кромки сгибов и отверстия в готовом изделии не видны, экономически целесообразнее применение плазменной резки тонких металлов. Если потребуется выполнение большого числа отверстий, то расходные материалы будут изнашиваться быстрее. Однако если для изготовления партии изделий хватит одного комплекта расходников, то использование плазмореза обойдется дешевле.

- Если необходимо изготовить конечные детали под сварку (опорные столбы, элементы металлоконструкций и т. п.), при этом толщина материала превышает 0,4 см, а к краям реза не предъявляются повышенные требования, то целесообразнее использовать технологию плазменной резки тонких металлов.

- Поскольку лазерный луч тоньше струи плазмы, он меньше нагревает кромку среза и поверхность заготовки в целом. При обработке мелких деталей (толщиной менее 0,3-0,4 см) на плазменном оборудовании возникает вероятность изгибающих деформаций.

- Установки для плазменной резки тонких и толстых металлов с мощным источником тока – универсальное оборудование, которым оснащают металлообрабатывающие предприятия, поскольку они одинаково хорошо справляются как с тонкими заготовками (например, оцинкованными листами толщиной 0,05 см), так и с толстолистовым железом (толщиной 3 и более см).

Критерии выбора аппарата для плазменной резки тонкого металла

К покупке оборудования для плазменной резки тонкого металла стоит подойти ответственно, чтобы вложения денег не оказались напрасными, а установка прослужила в течение длительного времени.

Остановимся подробнее на параметрах и технических характеристиках установок для плазменной резки тонкого металла.

Ориентироваться необходимо на те работы, которые планируется выполнять с помощью оборудования. Установка не должна быть лучшей, но должна максимально подходить под ваши цели.

Рекомендуем статьи по металлообработке

Плазменное оборудование делится на две основные группы: оно бывает инверторным и трансформаторным.

Для плазменной резки тонких металлов подойдут компактные инверторные приспособления. Их достоинства заключаются в небольшом весе, габаритах, невысоком потреблении электроэнергии.

Что касается недостатков, то им требуется больше времени для работы (за счет постоянных перерывов), перепады напряжения могут привести к поломке установки. Это самое недорогое оборудование для плазменной резки тонких металлов.

Трансформаторные установки больше по размерам, весу, им требуется большее количество электроэнергии.

В то же время работать они могут практически целый день, разрезая более толстые заготовки, которые не поддадутся инверторным резакам. Стоит подобное оборудование для плазменной резки тонких и толстых металлов от 3 000 до 20 000 USD.

Выбор плазменного резака по мощности.

При выборе мощности плазморезов также необходимо ориентироваться на планируемые работы, так как от мощности установки зависят такие ее характеристики, как диаметр сопла и тип применяемого газа.

Плазменная резка тонких и толстых металлов используется в самых разных сферах – от промышленности и производства до бытовых нужд. Следовательно, выбирать оборудование нужно, ориентируясь на свои потребности.

Для работы с тонкими металлами, толщина которых не превышает 3 см, подойдет установка мощностью 90 А. Ее достаточно для того, чтобы разрезать заготовку.

Более толстые металлы требуют использования оборудования для плазменной резки мощностью 90–170 А.

Чтобы правильно выбрать установку для плазменной резки тонкого металла, необходимо определиться со стоящими перед вами задачами и возможностями производства, в том числе, выяснить, можно ли использовать оборудование при текущем оснащении цеха или потребуется перестройка технологических процессов для максимально эффективного использования плазмореза или аппаратуры для лазерной резки.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Резка металла с ЧПУ

Обработка металла является неотъемлемой частью функционирования многих промышленных отраслей. Для этих целей используется разная аппаратура, но среди всего представленного на рынке разнообразия можно выделить модели, отличающиеся особо высокой результативностью и качеством получаемых работ. Сегодня в статье мы поговорим о том, насколько эффективно оборудование для резки металла с ЧПУ, и рассмотрим основные ее виды.

Принцип работы станка по резке металла с ЧПУ

Оборудование с ЧПУ для резки металла плазмой позволяет осуществлять качественную обработку металлов с самыми разными параметрами. Аппараты могут разрезать металлические изделия, толщина которых не превышает 2 см.

Работа подобных станков основана на действии электрической дуги, которая формируется между электродом и соплом аппарата. Образование постоянной дуги сопровождается сверхскоростной подачей раскаленного материала, расплавляющего металл по заранее намеченной траектории. Максимальная температура плазменного потока равна +30 000 °С.

В целях образования плазмы применяются как активные (кислород), так и малоактивные газы (азот, аргон или водород). При этом для обработки черных металлов используют кислород, а резку цветных осуществляют при помощи азота, аргона или водорода. Кислород, применяемый для разрезания низколегированных сталей и мягких металлов, позволяет не только минимизировать расход материала, но и получить максимально ровную кромку.

Основным недостатком резки металла при помощи устройств с ЧПУ считается ограниченность возможной толщины изделия.

Оборудование для резки металла с ЧПУ позволяет учитывать несколько важных параметров, которые оказывают значительное влияние на качество изделия:

- Плотность и толщина материала. Аппаратура с ЧПУ может использоваться как для резки металла, так и для обработки других материалов (резины, пластика и т. д.). Специальные программы позволяют обрабатывать листы, сложенные в несколько слоев. Программное обеспечение автоматически анализирует высоту и тип материала, выбирает оптимальную скорость реза, подачу воздуха и другие параметры работы.

- Сложность рисунка. Можно выбрать программу прямого раскроя или фигурной резки для получения декоративных элементов различной сложности.

- Возможность одновременного применения нескольких резаков. У ручного оборудования такая функция отсутствует. Несколько плазменных резаков устанавливают на подвижной консоли и рабочий процесс ускоряется в несколько раз.

- Функциональность. В отличие от ручной резки металла качество работ в данном случае не зависит от опыта работника, оно контролируется компьютером.

- Экономичность. Благодаря точному расчету подачи газа и степени его нагрева, наличию системы контроля влажности в воздухе, подаваемом на горелку, выбору оптимальной скорости потока в ходе резки металла осуществляется минимальное расходование энергии и рабочих материалов.

Главные преимущества аппарата с ЧПУ для резки металла

Оборудование с ЧПУ для резки металла имеет множество достоинств:

- Возможность точного выполнения задач по обработке любой сложности.

- Автоматизированные установки потребляют минимальное количество электроэнергии, а их использование не требует приобретения дополнительных деталей и элементов. Производственные затраты снижаются, а рентабельность возрастает.

- Высокая мощность и производительность. Среди всех устройств для обработки металла станки для плазменной и лазерной резки с ЧПУ имеют наивысшую скорость работ. Именно потому их так часто применяют для обработки металла в промышленных масштабах.

- Удобство эксплуатации и легкость обслуживания.

- Станки с ЧПУ для резки металла плазмой могут резать материалы различных структур, в том числе листы низколегированных, углеродистых сталей и чугуна (толщиной от 0,5 до 150 мм). Срез при этом получается чистым, качественным и не требует дополнительной обработки.

- Работа с устройствами, функционирующими без выделения газа и открытого огня, считается безопасной.

- Толщина металла определяется автоматически, что позволяет выбрать оптимальные параметры воздействия.

Минусы у оборудования с ЧПУ для плазменной резки металла практически отсутствуют. Единственным значимым недостатком считается невозможность раскроя металлических листов большой толщины.

При своевременном и качественном обслуживании оборудование для плазменной резки металла с ЧПУ можно эксплуатировать на протяжении долгого времени.

Виды станков по резке металла с ЧПУ

Аппараты с ЧПУ делятся на стационарные и переносные. Первые устанавливаются в производственных цехах и предназначаются для обработки металла в промышленных масштабах. Мобильное оборудование с ЧПУ предназначается для вертикальной резки металла.

Выделяют три основных группы стационарных устройств:

- портальные;

- шарнирные;

- консольные.

Некоторые предприятия заказывают изготовление станков для резки металла с ЧПУ по индивидуальным параметрам. Однако такие случаи, скорее, являются исключением из правил, и большинство потребителей выбирает уже готовое оборудование из представленного ассортимента.

Конструкция станка плазменной резки металла с ЧПУ

Каждое устройство для резки металла с числовым программным управлением имеет несколько обязательных элементов, без которых функционирование автоматизированной системы было бы невозможным. Итак, важнейшей деталью каждого агрегата является блок питания, предназначенный для обеспечения корректной работы всех систем и механизмов устройства.

Еще один обязательный элемент – плазмотрон, в котором используемый газ превращается в плазму. Следующая значимая деталь машины – воздушный компрессор, предназначенный для подачи воздушного потока под определенным давлением.

Замыкает перечень обязательных элементов комплект кабелей и шлангов, при помощи которых составляющие прибора для резки соединяются между собой и источником энергии.

Источником питания оборудования для плазменной резки с ЧПУ может быть инвертор или трансформатор.

Основным достоинством трансформаторных устройств является возможность резки металлических изделий цилиндрической формы с толстыми стенками.

Инверторные приборы, в свою очередь, потребляют минимальное количество электроэнергии, что делает их наилучшим вариантом для обработки металлов в условиях небольшого производства.

При изготовлении устройств с ЧПУ основное внимание уделяется точности создания плазменного резака или плазмотрона, ведь именно плазмотрон осуществляет подачу плазмы, которая точно и быстро разрезает металлические заготовки разных размеров и форм.

Основными элементами плазмотрона являются: электрод, сопло, охладитель и колпачок. Резак имеет специальный канал, через который сжатый воздух поступает под определенным давлением. Небольшой диаметр сопла обеспечивает высокую скорость подачи плазмы, что определяет ее режущую способность.

Необходимое количество воздуха под достаточно сильным давлением подается в плазмотрон компрессором. Связь компрессора, источника питания и плазмотрона обеспечивается при помощи набора кабелей и шлангов, входящих в стандартную комплектацию.

Стоит отметить, что стоимость оборудования для плазменной резки с ЧПУ достаточно высока, поэтому многие мастера предпочитают собирать аппараты из подручных средств.

Что важно знать при выборе лазерного станка по резке металла с ЧПУ

Лазерное оборудование для обработки металла с ЧПУ становится все более востребованным на мировом рынке. Это объясняется снижением цен и появлением новых усовершенствованных моделей.

Понимание принципа работы станков для лазерной обработки с ЧПУ невозможно без изучения устройства подобной аппаратуры. Составными частями являются:

- числовое программное управление;

- головка излучателя;

- передвижной портал;

- рабочий стол;

- станина.

Головка излучателя устанавливается на передвижном портале. Ее движение происходит благодаря электромотору, установленному на направляющих. Управление мотором осуществляется при помощи программного обеспечения.

Особое внимание следует уделить устройству лазерной головки. Она состоит из механизма фокусировки, зеркал-отражателей, фокусировочных линз и головки излучателя.

Лазерное оборудование позволяет выполнять работы по металлу двух видов:

- Заключается в нанесении гравировки на металлическую поверхность изделия, то есть выполнении различных декоративных элементов.

- Подразумевает резку металлических изделий на части по заранее намеченным траекториям.

Ввиду технической сложности устройства покупка лазерного оборудования для резки металла с ЧПУ требует предварительной подготовки. Прежде чем сделать крупную покупку, следует изучить представленный модельный ряд, а также основные характеристики, достоинства и недостатки каждой единицы.

При выборе станочного оборудования нужно обязательно внимательно осмотреть понравившуюся модель со всех сторон. Так вы сможете выявить возможные повреждения, сколы или брак. В случае обнаружения каких-либо внешних дефектов стоит отказаться от покупки.

Выбор стола (столешницы) должен сопровождаться обязательным изучением функциональности. К числу преимуществ в данном случае относится возможность фиксации дополнительных элементов на его поверхности с помощью специальных креплений, а также подвижность в разных направлениях. Обратите внимание, что любой стол для лазерной резки должен перемещаться вверх и вниз с помощью электроприводов. В более старых моделях используется механический подъемник.

Многие покупатели лазерного оборудования задаются вопросом о выборе оптимальной мощности прибора. Специалисты по работе с такими устройствами говорят о том, что чем меньше будет подача, тем качественнее получится гравировка. Еще один важный момент – достаточное водное охлаждение. В случае нарушения работы данной функции на обрабатываемой поверхности могут возникнуть повреждения, а оборудование раньше времени выйдет из строя.

Все линзы и зеркала, предназначенные для оборудования рассматриваемого типа делятся на две группы:

- Короткофокусные – подходят для создания гравировки. Использование таких линз позволяет получить тонкий лазерный луч.

- Длиннофокусные позволяют получать лучи более широкого диаметра и разрезать металлические изделия разной толщины.

- Материалы для обработки.

При помощи лазерного оборудования можно осуществлять обработку различных материалов.

Если вашей целью является покупка станка для обработки металлических изделий, то рекомендуем обратить внимание на перечень металлов, которые могут быть подвергнуты лазерной обработке:

- пружинная сталь;

- медь;

- карбоновая сталь;

- титан;

- сталь, насыщенная углеродом;

- нержавейка.

От чего зависит цена на лазерные станки по металлу с ЧПУ

Стоимость оборудования для лазерной резки металла с ЧПУ зависит от совокупности нескольких факторов:

- известности компании-производителя;

- функциональности и возможностей аппаратуры;

- материалов изготовления;

- рабочей производительности;

- размеров;

- комплектации.

Сегодня на рынке представлено большое разнообразие моделей для лазерной обработки с ЧПУ, среди которых можно найти подходящий вариант как для небольшой мастерской, так и для установки в заводском помещении.

Лазерные станки по металлу

Лазерный станок по металлу — высокотехнологичное оборудование для быстрого и качественного раскроя листового металла.

Особенность резаков по металлу заключается в том, что его мощность значительно выше CO2 станков за счет оптоволоконного излучателя. В наших станках устанавливаются такие излучатели как IPG, Maxphotonics, Raycus.

Компания Лазеркат организует доставку в России и СНГ, а также проведет бесплатную демонстрацию работы станка в Санкт-Петербурге и Москве и в других городах России.

Лазерные станки по металлу - каталог

Сортировка:

Станок по металлу Wattsan 1325E для резки листа

Лазерный станок по металлу

Станок по металлу Wattsan 1325S для резки листа

- Лазерные станки по металлу

- Статья

- Видео

Как выбрать лазерный станок по металлу?

Станок по металлу Wattsan 1530E для резки листа

2 854 000 ₽

2 350 000 ₽

Станок по металлу Wattsan 1530S для резки листа

3 417 000 ₽

2 814 000 ₽

Лазерный станок по металлу с со сменными столами

3 995 000 ₽

3 290 000 ₽

Поставка «под заказ»

Оборудование идет в среднем 60 рабочих дней . Отгрузка происходит в течении 1—3 рабочих дней.

Забудьте о простоях производства с вечными металлорезами WATTSAN

Полное оснащение производства под ключ: начиная с проекта и заканчивая 100% сервисом*!

* Собственная сервисная служба гарантирует оперативное реагирование 24/7

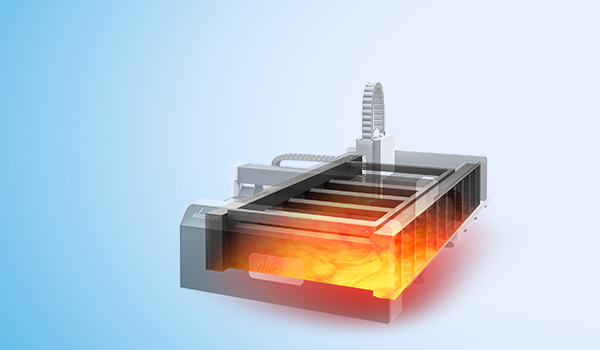

Сварная станина, прошедшая обжиг в печи

Станина — это фундамент металлореза, от нее напрямую зависит точность и долговечность станка.

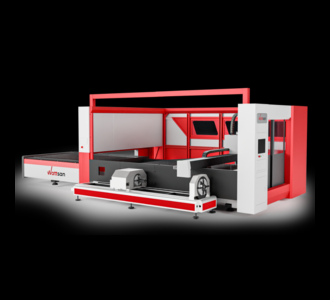

Станок по металлу Wattsan 1530S для резки листа и труб

Лазерный станок по металлу с модулем для резки труб

5 951 000 ₽

4 901 000 ₽

Станок по металлу Wattsan 1530S для резки листа в кабине

Лазерный станок по металлу со сменнными столами и защитной кабиной

5 705 000 ₽

4 698 000 ₽

Лазерный станок по металлу с модулем для резки труб и сменными столами

6 529 000 ₽

5 377 000 ₽

Станок по металлу Wattsan 1530S для резки листа и труб в кабине

Лазерный станок по металлу с модулем для резки труб, сменными столами и кабиной

7 708 000 ₽

6 348 000 ₽

- 3d лазерные граверы

- Китайские станки с ЧПУ

- Китайские станки с ЧПУ по металлу

- Лазерные станки для резки поролона

- Лазерный гравер

- Лазерный гравер для бизнеса

- Лазерный гравер для зеркала

- Лазерный гравер для печатей и штампов

- Лазерный гравер для печатных плат

- Лазерный гравер для сувениров

- Лазерный гравер для фанеры

- Лазерный гравер по дереву

- Лазерный гравер по металлу

- Лазерный станок CO2

- Лазерный гравер CO2

- Лазерный станок для выжигания по дереву с ЧПУ

- Лазерный станок для дома

- Лазерный станок для домашней мастерской

- Лазерный станок для изготовления шевронов

- Лазерный станок для производства масок

- Лазерный станок для резки кожи

- Лазерный станок для резки оргстекла

- Лазерный станок для табличек

- Мини лазерный гравер

- Мини лазерный станок

- Настольный лазерный станок

- Станки для изготовления топперов

- Станок для изготовления ложементов

- Настольный фрезерный станок с ЧПУ

- Мини фрезерный станок с ЧПУ

- Мощные фрезерные станки

- Лазерные станки и граверы в Екатеринбурге

Станок для лазерной резки листового металла с ЧПУ успешно применяется на современных производствах.

К преимуществам использования данного оборудования можно отнести:

- высокая точность раскроя металла;

- отсутствие заусенцев и наплавов на кромке материала;

- возможность получения отверстий с диаметром меньше толщины металла;

- обработка детали любой сложности и траектории;

- на данных станках можно обрабатывать любой металл: сталь, титан, алюминий и т.д.;

- экономичное использование материала.

Купив станок лазерной резки листового металла, вы гарантированно сможете решить целый комплекс задач от начала этапа проектирования до полноценного запуска и дальнейшего совершенствования производственного процесса.

Если ваша компания заинтересована в приобретении качественного оборудования для лазерной резки твердых материалов, мы предлагаем вам купить станок лазерной резки металла в компании Lasercut.

Демонстрация наших станков в более 50 городах России или Online

Подберем оборудование для вашей задачи с учетом всех тонкостей.

80% клиентов выбирали оборудование благодаря нашей консультации.

Читайте также: