Оборудование для термообработки металла

Обновлено: 05.10.2024

Термическая обработка металлов применяется в отраслях промышленности, в научных исследованиях. Мы предлагаем подборку электропечей для термообработки металлов от литовского производителя SNOL. В ней вы найдете как лабораторные экземпляры для проведения опытов, так и оборудование для установки непосредственно в цехах.

Сравнение популярных моделей электропечей для термообработки металла

SNOL – бренд с мировой известностью, оборудование которого востребовано на предприятиях в России, Европе, США. Инженеры компании постоянно изучают рынок и внедряют передовые технические разработки. Это важно для того, чтобы оборудование было надежным, качественным, безопасным, простым в эксплуатации и соответствовало требованиям стандартов. Электропечи для термообработки металлов по применению подразделяются на:

- Оборудование для закалки и отжига.

- Печи для цементирования и азотирования.

- Для старения и отпуска.

- Плавки цветных металлов.

Характеристики популярных моделей электропечей для термической обработки металлов представлены в таблице.

Рабочий объем камеры, л

Диапазон температур, о С

Размеры камер, см

Напряжение питания, В

Описание моделей электропечей для термообработки металла

Все модели этого производителя выполнены только из качественных материалов. Для корпуса использована высокопрочная сталь, покрытая термостойкой порошковой краской. Печи устанавливаются отдельно, у них своя опора, покупать дополнительные элементы мебели не нужно.

Двери в них открываются вверх с помощью специального механизма, для обеспечения безопасности. Камера в них может быть выполнена по запросу заказчика из огнеупорного кирпича или термоволокна. Применение этих материалов делает минимальными потери тепла, поэтому оборудование экономичное, в плане затрат электроэнергии на операции нагрева.

Модель SNOL 98/1200 позиционируется как промышленная. Благодаря небольшим габаритам, она найдет применение как в цехах, так и в исследовательских центрах, лабораториях НИИ. С ее помощью проводят описанные выше операции – плавление, обжиг, отжиг, отпуск, озоление и т.д.

SNOL 165/1200 также позиционируется как промышленная, но у нее камера вдвое больше. В ней легко поместятся большие по размеру образцы. Пригодна для проведения основных операций по термообработке металлов.

SNOL 360/1200 и SNOL 430/1200 отличаются только размерами камеры. Нагрев до максимальной температуры достигается при одинаковой мощности. Это полноценные промышленные печи, которые устанавливаются на средних по масштабам производствах и пригодны для работы с образцами любого размера.

Аналогичны предыдущим, но более мощные – печи SNOL 540/1200 и SNOL 610/1200. Необходимую точность операций обеспечит программируемый терморегулятор, который можно подключить к ПК. Герметичная дверь открывается вверх, что делает проще загрузку-выгрузку из печи и защищает оператора от ожогов.

SNOL 720/1200 – самая большая в линейке по объему, при этом энергоэкономичная. Ей присущи все описанные выше особенности. Это полноценная промышленная печь, которую можно использовать в металлургии, машиностроении, авиастроении и на других производствах.

SNOL 72/1250 – компактная, экономичная, но при этом высокотемпературная печь, которая может использоваться в ювелирном деле, в НИИ и лабораториях для проведения исследований опытных образцов.

В качестве дополнительных опций к моделям могут быть выбраны противни, усиленный под, смотровое окно и др. Это делает работу более удобной и эффективной.

Как видно из обзора, компания SNOL разработала модельный ряд электропечей для обработки материалов таким образом, чтобы можно выбрать нужное оборудование, как по объему, так и по мощности. Абсолютно все устройства выполняют основные операции по термической обработке металлов, выполнены их качественных металлов, удобны и просты в эксплуатации.

Оборудование для термической обработки металлов, виды термообработки. Вакуумные печи для термообработки

Термическая обработка применяется не только при производстве металлов и сплавов, но в процессе изготовления металлических деталей. Термообработка позволяет металлу приобрести необходимые свойства путем изменения его структуры в процессе нагрева.

Оборудование для термической обработки металлов

Разновидностей оборудования для термической обработки очень много. Большое значение для выбора устройства имеет вид термообработки, которые отличаются друг от друга методом воздействия на металл и полученными в результате процесса свойствами.

Существуют такие виды термической обработки:

- Термомеханическая.

- Химико-термическая.

- Термическая.

Термомеханическая обработка подразумевает совмещение двух операций одновременно: механическое воздействие на металл и его нагрев. Для нагрева деталей в процессе металлообработки применяется узкоспециализированное оборудование. Примером такого устройства служит установка для изготовления рессор, в которой происходит индукционный нагрев, гибка и охлаждение готового изделия.

Химико-термический метод воздействия сочетает нагрев металла с добавлением в его поверхностный слой разных химических элементов. Такая обработка значительно улучшает поверхностную структуру и характеристики прочности, износостойкости, коррозионной стойкости, но требует очень высоких температур и длительного их воздействия.

В зависимости от вещества, которым насыщают поверхность металла различают следующие виды химико-термической обработки:

- цементация или нитроцементация;

- азотирование;

- цианирование;

- хромирование;

- алитирование и т.д.

Термическая обработка изменяет механические свойства металла путем влияния теплового излучения различной интенсивности с разным временем выдержки и способом охлаждения.

Основные виды оборудования для термической обработки:

- вакуумные печи;

- вакуумные камеры;

- литейные печи;

- установки сварки, пайки, резки;

- комплексные нагревательные установки;

- автоматические линии непрерывного производства и прочее.

Наиболее распространенным видом оборудования для термообработки являются вакуумные печи. Они применяются в производственном процессе практически всех предприятий и могут использоваться не только для обработки металлов, но и других материалов (чугуна, керамики и т.д.). Без камерной вакуумной печи не обойдется ни одна лаборатория.

По принципу действия вакуумные печи бывают:

- непрерывными;

- периодического действия.

Печи периодического действия используются на небольших предприятиях или в лабораториях. В основном они имеют камерные или шахтные конструкции.

По способу нагрева печи различаются:

Последние больше распространены в производстве благодаря возможности точно регулировать режим нагрева.

Пламенные печи в качестве источника тепла используют газообразное, жидкое или твердое топливо. В целях экономии чаще всего применяют продукты переработки.

Электрические по способу нагрева делятся на печи сопротивления и индукционные печи. Индукционный нагрев подразумевает использование токов высокой частоты.

Оборудование для термообработки металлов включает в себя:

- нагревательные элементы или узлы;

- приборы, регулирующие параметры нагрева;

- измерительные устройства.

Регулируют режим нагрева металла специальные приборы – пирометры. Они состоят из термопар и гальванометра с градуировкой.

Охлаждение металла после нагрева также является частью процесса термообработки и имеет большое значение для приобретения сплавом специальных свойств. Важна не только температура, но и скорость остывания. Чаще всего для этого используются ванны с водой, маслом или другими жидкостями. Существуют специальные виды печей, в которых охлаждающая ванна встроена в общую конструкцию.

Оборудование для термической обработки стали

Для получения хороших механических свойств, сталь после разливки подвергается различным видам термообработки.

Основными видами термообработки стали являются:

- закалка;

- отжиг;

- отпуск;

- нормализация.

Нередко для создания необходимой структуры стали проводиться не одна, а несколько видов термических обработок. Поэтому существуют комплексные агрегаты, способные выполнять несколько операций термической и химико-термической обработки.

Оборудование для термообработки деталей подразделяется на несколько типов:

- Основное.

- Вспомогательное.

- Дополнительное.

Основное – это оборудование, в котором проводиться процесс нагрева, выдержки, охлаждения. К нему относятся печи, нагревательные устройства, закалочные ванны, охлаждающие приборы.

Вспомогательное оборудование служит для создания необходимых условий для термообработки, например, устройства для получения защитной атмосферы или низкого давления.

Дополнительное оборудование не участвует непосредственно в процессе нагрева детали, но требуется для завершения различных технологических процессов. К ним относятся травильные ванны, моечные установки, машины гибки и т.д.

В больших промышленных масштабах термическое оборудование устанавливается последовательно по технологическим процессам и образует целые агрегаты для термообработки.

Промежуточные процессы передачи, транспортировки, измерения и прочее выполняют автоматизированные и механизированные системы.

Для нагрева крупногабаритных деталей используются печи с выдвижным подом, которые позволяют производить погрузку и выгрузку с помощью грузоподъемных приспособлений. Длинные заготовки нагреваются в шахтных или колпаковых печах. Конвейерные установки служат для непрерывного производства и постоянной тепловой обработке деталей.

Разнообразие печей для термообработки просто огромное. Они могут быть различными по объему, режиму нагрева, конструкции, назначению. Могут работать при атмосферном давлении, в вакууме или в атмосфере защитных газов. Поэтому выбор оборудования рекомендуется проводить учитывая все необходимые условия.

Купить оборудование для термической обработки

Прежде чем купить оборудование для термообработки необходимо проконсультироваться со специалистами заводов-изготовителей или их представителями. Они смогут учесть все нюансы по техническим характеристикам оборудования, требуемым параметрам и условиям работы.

Большое значение на выбор оборудования имеет вид обрабатываемых деталей, их размеры, состав и применяемые тепловые режимы. Важно учитывать и объемы производства.

Основными производителями оборудования для термообработки являются:

- REALISTIC (Чехия);

- MAHLER (Германия);

- SCHMETZ(Германия);

- BMI (Франция);

- СEIA (Италия);

- IVA (Германия);

- REMIX (Польша);

- Накал (Россия).

Многие компании имеют узкоспециализированные направления, например, производят только электрические или только камерные печи. Официальные представители производителей находятся во многих регионах страны.

Качество обрабатываемых изделий напрямую зависит от стабильной и качественной работы оборудования, поэтому к его выбору необходимо подходить очень ответственно.

Оборудование для термической обработки: основные виды печей

В металлургических заводах и термических цехах используется огромное количество различных видов нагревательного оборудования. Самое распространенное оборудование представлено ниже.

Шахтные печи для термообработки различных размеров. Подходят для многих процессов термообработки: для нагрева под закалку, для отжига, отпуска, цементации. Подходят для термообработки цветных сплавов, где технологией не предусмотрена высокая точность технологических параметров и скорость переноса садки из печи в закалочную среду. Шахтные печи, которые есть практически на каждом участке термообработки, это печи серии Ц, СШЦ, США. Их чаще всего устанавливают в приямки или кессоны. Печи с небольшой глубиной допускается устанавливать на пол цеха. Если высота печи, при такой установке, не позволяет производить безопасное обслуживание оборудования, то на высоте допустимой рабочей зоны устанавливается перекрытие. Шахтные печи, так же как и камерные, могут быть с электрическим нагревом и газовым. Позволяют обрабатывать изделия в абсолютно любой атмосфере: эндогаз, азот, воздух, вакуум, водород и др. Чаще всего такие печи используютя для термической обработки длинномерных стальных деталей и узлов, крупногабаритных поковок и отливок, отжига или нормализации проволоки, проката, профиля, листов. Конструктивным признаком шахтных печей является наличие реторты из коррозионостойких сплавов. На практике очень часто используют углеродистые сплавы с 18%Cr + 24%Ni + 2%Si. Содержание углерода в сплаве зависит от максимальной нагрузки на под реторты. Если обработка деталей проводится в агрессивных средах, то используют сплавы с добавками ниобия. В качестве футеровки печей используется кирпич марок КЛ или ШТЛ. Последние несколько лет, заменой кирпичной футеровки служит футеровка из минеральной ваты МКРР, МКРВ и др. Вата имеет ряд преимуществ: она более легкая, более удобна при монтаже и демонтаже, имеет более низкую теплопроводность и более высокую стоикость. При этих своих свойства, вата стоит в несколько раз дешевле кирпича. Применение ватной футоровки возможно как на шахтных печах, так и на камерных печах, на автоматизированных агрегатах, на колпаковых печах.

Камерные печи для термической обработки больше подходят для термической обработки средних и мелких деталей. Могут использоваться на любых типах производств и для любых технологий обработки. Их можно использовать как отдельно стоящие единицы оборудования, так и составе гибких автоматизированных комплексов. Такой комплекс обычно состоит из одной или нескольких нагревательных печей, совмещенного с ними закалочного бака (масло, вода, полимеры), моечной камеры, камер отпуска, которые также могут быть совмещены с водяным баком для охлаждения, с целью избежания отпускной хрупкости. Иногда, в составе таких линий используются камеры обработки холодом, для уменьшения остаточного аустенита после закалки. Автоматизированные комплексы обычно объединены одной погрузо-разгрузочной рельсовой транспортной системой.

Разновидностью камерных печей являются вакуумные печи для термообработки , которые могут использоваться для термической обработки, пайки, спекания материалов.

Вакуумную термообработку применяют для инструмента, быстрорежущих сталей, титановых сплавов, меди, тугоплавких металлов, конструкционных сталей. Основной особенностью вакуумных печей является высокая точность технологических параметров. Отклонения температуры в рабочем пространстве печи менее ±5ºС. Печи также могут использоваться в составе линий термообработки. В качестве закалочных сред применяют азот, гелий, воздух, масло. В составе вакуумных линий никогда не используется водяные закалочные баки. Это усложняет закалку низкоуглеродистых и низколегированных сталей. Внутренняя поверхность печей обычно выполняется из листового молибдена, нагревательные элементы могут быть выполнены из графита, керамики, порошковых материалов. Максимально достигаемое значение вакуума в рабочей камере составляет 0,00005 мбар, максимальльное давление охлаждающей среды составляет 20 бар, максимальная температура – 1300ºС. Для охлаждения рабочей камеры во время технологических процессов используется вода. Кроме рабочей камеры, в составе оборудования должен быть вакуумный насос, рессивер с газовой средой охлаждения, установка оборотного водоохлаждения. Как правило все процессы вакуумной термической обработки имеют степень автоматизации 0,7-0,85. Из недостатков такой термообработки можно назвать обезлегирование поверхности сплавов при высокой температуре, долгая подготовка деталей (мойка, обезжиривание, сушка, иногда предварительный обжиг), высокая стоимость оборудования.

Но гораздо больше вакуумная термообработка имеет преимуществ:

- незначительные коробления изделий;

- светлая поверхность после обработки;

- сокращение времени цементации примерно в 2 раза;

- высокая степень автоматизации;

- экологичность процессов;

- возможность совмещать нанесение покрытий, термическую и химико-термическую обработку.

Печи с выдвижным подом используются для термообработки крупногабаритных и массивных деталей и узлов. Загрузка и выгрузка обычно происходит при помощи кранов и кран-балок. К недостаткам таких печей можно отнести большие теплопотери и большие габариты за счет выдвижного пода. Печи часто используют для аустенитизации, отжига сварных конструкций. Также такие печи могут использоваться для нагрева заготовок под ковку. В этом случае загрузка и выгрузка производится при помощи манипуляторов или роботов. Нагрев рабочего пространства может быть как газовый, так и электрический. Равномерность перепада рабочих температур обеспечиваю вентиляторы из жаростойких сплавов.

Из оборудования для крупносерийных производств, можно назвать автоматизированные агрегаты для термической обработки металлов . Такие линии обычно используются на автомобильных, тракторных, агрегатных производствах. Состав оборудования не отличается от линий камерных печей. Рабочие камеры могут быть выстроены в одну линию или образовывать замкнутый технологический цикл обработки. Детали и узлы располагаются на поддонах, которые приводятся в движение конвейерным приводом. Скорость движения конвейера может быть непрерывной и измеряться в м/ч или характеризоваться циклическим темпом толкания (одно перемещение в 10 минут). Автоматизированные агрегаты могут быть однорядными и 2-х, 3-х рядными. Иметь разную длину нагревательных и отпускных камер. Степень автоматизации практически сопоставима с вакуумным оборудованием, время ручного труда также уходит только на загрузку-разгрузку приспособлений для базирования деталей в печи.

Также в термических цехах используется дополнительное оборудование, например правильные прессы. Они используются для правки проката, труб, профилей, сварных конструкций. Прессы могут быть оборудованы устройствами для контроля геометрии поверхностей правки. Процесс правки может носить динамический (ударный) характер, который часто используется для правки проката и иногда для толстостенных труб или статический характер (плавная прокачка или медленное нагружение) для правки тонкостенных труб и профилей. Процесс правки имеет короткий цикл и состоит из контроля геометрии, правки и окончательного контроля. Для снятия напряженного состояния после правки, для высокоответственных изделий, делается низкотемпературный отпуск (180-200ºС).

Важную роль в технологических процессах термической обработки, играет контроль качества. Для оперативного контроля в цехах, используются стационарные твердомеры Роквелл и Бринелль. Измерения проводятся непосредственно на деталях или контрольных образцах. Для крупногабаритных изделий используются портативные твердомеры с прямым методом измерения и приборы для косвенного измерения механических свойств. Такие приборы могут измерять какую-либо физическую величину, которая напрямую зависит от твердости, прочности, пластичности или вязкости. На производстве часто используют коэрцитиметры. Контроль химико-термической обработки производят как по твердости, так и по глубине слоя на образцах-свидетелях при помощи портативного микроскопа, с нанесенной на объектив линейкой. В промышленности часто используются и другие типы основного оборудования, например установки закалки деталей токами высокой частоты, плазменной и лазерной закалки.

Используются специализированные установки для единичного производства определенных деталей. Например существуют специализированные линии для изготовления рессор автомобилей. Это автоматизированная линия, которая осуществляет индукционный нагрев заготовки для рессоры, гибку и охлаждение в воде или прессе. Есть специализированная линия для термообработки пружин сцепления автомобилей, где закалка и отпуск осуществляются в специальных прессах. Часто термическое оборудование выстроено в одну технологическую цепочку с оборудованием для сварки, механической обработки или высадки. Таким примером могут служить линии для высадки и термической обработки заклепок и болтов. В этой линии несколько станков для высадки головки совмещены одним конвейером с агрегатом для закалки и отпуска деталей.

Таким образом, в цехах термообработки используется просто огромное количество основного и вспомогательного оборудования, основная цель использования которого — обеспечение требуемых свойств металлических изделий.

Маркировка печей для термообработки

Основное оборудование, напрямую задействованное в технологии обработки:

- для нагрева (печи, индукционные установки, лазерные, плазменные, электроконтактные установки)

- для охлаждения (закалочные баки, спрейеры, камеры обработки холодом, закалочные прессы)

- Дополнительное оборудование ( правильные прессы, дробеметные камеры, моечные машины)

Вспомогательное оборудование:

- грузоподъемное оборудование (кран-балки, погрузчики, ручные тележки)

- оборудование для контроля качества (твердомеры, коэрцитиметры, микроскопы)

- оборудование для приготовления и хранения атмосфер (эндогенераторы, газовые рампы, сосуды Дьюара)

Посмотреть, какие основные виды печей применяются для термической обработки металла можно здесь

Маркировка термических печей

Маркировка печей имеет буквенно-циферное обозначение:

Первая буква обозначает вид нагрева:

С — печь сопротивления (электрическая)

Н — нагревательная

Т — термическая (газовая)

П — пламенная печь (жидкое топливо)

Г — газовая

Вторая буква — конструктивный признак печей:

А — карусельная, с вращающимся подом

Б — барабанная печь

В — ванная

Д — выдвижной под

Е — подвесной конвейер

К — конвейерная

Л — туннельная

Н — камерная со стационарным подом

Р — роликовая печь

Т — толкательная печь

У — методическая, пламенная печь

Ш — шахтная печь

Щ — щелевая

Э — элеваторная

Я — ямная

Ю — печь с шагающими балками

Третья буква — тип атмосферы:

А — азот

В — вакуум

Г — расплав металлов или селитры

З — защитная атмосфера

М — масло

Н — водород

О — окислительная с воздушной атмосферой

П — водяной пар

С — расплав солей

Ц — атмосфера для цементации

Четвертая буква (если она присутствует) — вспомогательный признак:

А — агрегат

Л — линия или лабораторная

М — механизированная

Цифры маркировки:

Первые цифры обозначают габариты рабочего пространства в дециметрах:

- для шахтных печей диаметр×глубина

- для камерных печей ширина×длина×высота

- для барабанных печей диаметр×высота

Далее ставится косая черта и номинальная температура в °С.

Иногда через тире ставится какой-либо дополнительный параметр (степень автоматизации, количество камер, максимальная масса садки)

При выборе печей для термических цехов нужно учитывать много факторов: технологию термической обработки, годовой коэффициент загрузки, суточный темп обработки, серийность производства в целом, энергозатраты, сроки окупаемости, затраты на ППР, время на наладку и переналадку и т. д. Понятно, что на мелкосерийном производстве с 3-х сменным режимом работы экономически неэффективно использовать автоматизированные толкательные агрегаты и несколько раз в смену их переналаживать под разные технологии обработки. Более гибкой и удобной будет линия с несколькими камерными или шахтными печами. В плане выбора источника нагрева также стоит учитывать все вышеперечисленные факторы.

Стоит только отметить, что газовый нагрев, по сравнению с электрическим, позволяет сэкономить несколько миллионов рублей в год на одной печи. Это сравнение относительно, т.к. проводилось на сравнении двух толкательных агрегатов с 3-х сменным режимом работы и с коэффициентом загрузки 0,9. Если сравнивать газовые и электрические вакуумные печи в мелкосерийном производстве, с коэффициентом загрузки 0,5 - 0,6, то затраты на энергоносители газовой печи будут в несколько раз выше.

Расчет коэффициента загрузки оборудования для термообработки

Коэффициент загрузки оборудования K — основной показатель, характеризующий полноту использования оборудования — отношение количества станкочасов, необходимых для выполнения годовой программы выпуска, к эффективному годовому фонду времени всего этого оборудования Фоб. К рассчитывается по формуле:

где Е — потребное годовое время работы печи в ч., определяется по формуле

где Q – годовая программа обрабатываемых деталей в кг. (шт.),

P – производительность оборудования, кг/ч. (шт/ч.).

При расчете коэффициента загрузки нужно учитывать, что кроме потребного время на годовую программу, также потребуется время на ППР и переналадку. Оно составляет примерно 5-15% от Фоб и зависит от степени износа оборудования и степени автоматизации процессов.

Оборудование для термообработки – основные виды печей

Оборудование для термообработки в промышленности используется практически повсеместно. Нагрев материалов является важным этапом для их последующего видоизменения, поэтому к выбору печи следует подходить со всей ответственностью. Печи для термической обработки металла характеризуются не только возможностью достижения высоких температур, но и точностью выставленных настроек. Это позволяет добиваться идеальных условий для преобразования и гарантировать надлежащее качество продукции.

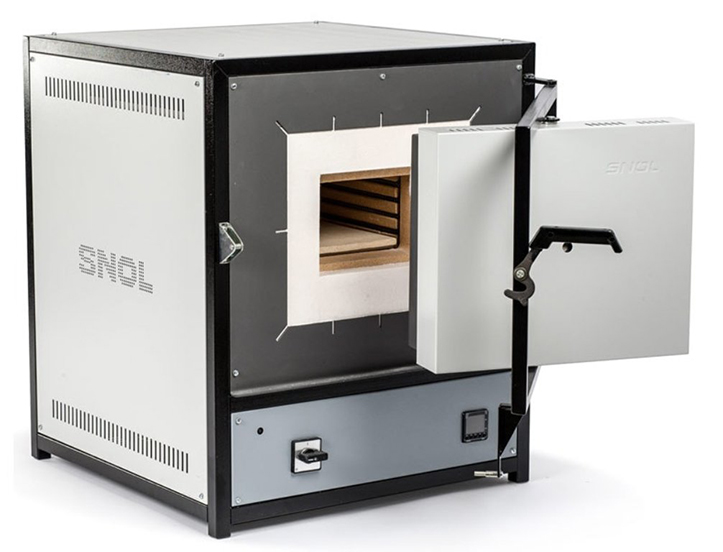

Так выглядит современная модель печи SNOL

Оборудование промышленное для термообработки активно используется для:

- Плавления металлов, их закаливания и получения сплавов.

- Изменение свойств исходного продукта.

- Выращивания и исследования химических кристаллов.

- Стерилизации инструментов.

- Обжига керамических изделий.

- Изготовления украшений.

- Производства форм в литейной промышленности.

- Просушки готовых изделий.

- Кремирования.

В зависимости от производственной необходимости и размера конструкции, в печь она может помещаться вся целиком или же ее отдельная часть

Способы термической обработки материалов

Оборудование для термической обработки стали, чугуна, алюминия и других металлов предназначается для нагревания и последующего охлаждения сырья. Во время этих процессов изменяется его структура и свойства, в то время как химический состав остается первоначальным. Основными видами термического воздействия являются:

- Отжиг. Металлы греются, а затем охлаждаются. Понижение температуры происходит в печи в медленном темпе.

- Закаливание. Обработка происходит при повышении градусов до критической отметки, после чего следует быстрое охлаждение.

- Отпуск. Проводится после закалки, предназначен для уменьшения хрупкости и напряжения в стали, и повышения ее гибкости.

- Нормализация. Процесс, схожий с отжигом. Различие заключается в том, что металлы остужаются на открытом воздухе.

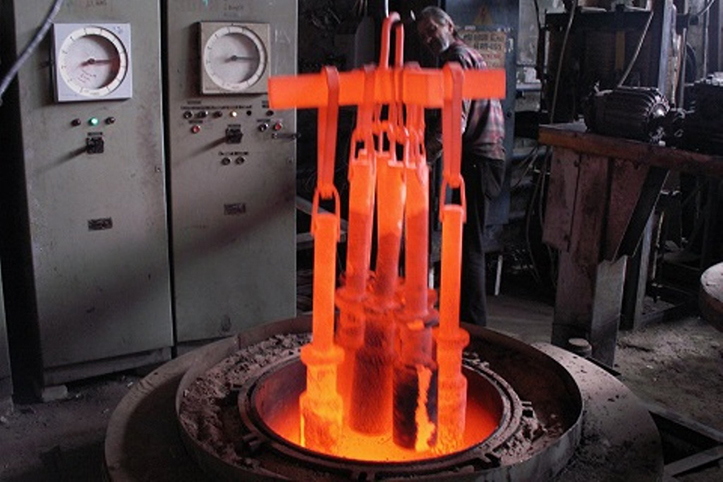

Процесс обработки металлических заготовок в промышленной печи

Разновидности оборудования для термообработки

Так как печи и оборудование для термообработки предназначаются для различных целей, они различаются по:

- Расположению загрузочного отверстия. Горизонтальное, вертикальное, трубчатое, под колпаком, в виде колодца.

- Дополнительным возможностям. Работа в вакууме, газовой среде и т.п.

- Температурным возможностям. Низко-, средне- или высокотемпературные.

Так выполняется загрузка вертикальной печи

В зависимости от используемого топлива, оборудование для термообработки металлов и других материалов можно разделить на такие виды:

Газовые печи

Для того чтобы уменьшить теплопотери, камерные печи для термообработки обладают хорошей изоляцией и изготавливаются из огнеупорных материалов. Поды таких устройств выполняются из чугуна, стали, могут быть также керамическими или кремниевыми.

Благодаря возможности выставления точных настроек, печь может работать в широком температурном диапазоне – от незначительного нагрева до полного расплавления материала

Термическая камерная газовая печь на новом объекте, готовая к работе

Муфельные конструкции

Муфельное оборудование для термообработки, купить которое можно в компании «Лабор», отличается особыми возможностями камеры. Она служит для нескольких целей одновременно:

- Поддерживает нужную температуру.

- Обеспечивает равномерный прогрев.

- Защищает образцы от контактов с продуктами сгорания, воздухом и испарениями.

Материалами для изготовления муфельных печей могут являться керамика, глина, минеральная вата, асбест, кирпич и другие.

Печь SNOL с керамической камерой и сама камера

Электропечи

Электрическое оборудование для термической обработки металлов отличается наибольшим разнообразием моделей и разновидностей. По способу воздействия на материал и преобразованию энергии, они делятся на:

- Индукционные. Тигель таких промышленных печей включает в себя металлические детали. Нагрев происходит посредством выделения энергии при прохождении через них электрического тока. В основном используется для изготовления сплавов.

- Дуговые. Функционируют при постоянном или переменном токе. Металлы обрабатываются в вакуумной или газовой среде. Устройства обязательно комплектуются системой охлаждения. Являются вариантом недорогого оборудования для термообработки, так как потребляют небольшое количество электроэнергии.

- Инфракрасные. Источник тепла в таких приборах выделяет ИК-излучение, способствующее быстрому и равномерному нагреву деталей.

Новенькая электрическая печь с камерой из термоволокна

Конструкция оборудования для термической обработки

Несмотря на различия в способах работы оборудования для термической обработки, все они имеют схожее устройство, которое включает в себя:

- Отверстие для загрузки. Для закладки сырья может использоваться ковш, конвейер, лебедка и т.д.

- Разгрузочный блок. Представляет собой камеру, где готовая продукция дозируется.

- Дымовыводящие пути. Последние модели приборов снабжены автоматическими дымоходами, располагающимися на задней стороне печей.

- Камеру. Основной конструктивный элемент, в который закладывается исходный материал.

Так как ассортимент аппаратов для обработки металлов, керамики, фарфора и пр. постоянно обновляется, для правильного выбора подходящего устройства обращайтесь к специалистам компании «Лабор»! Мы непременно поможем вам выбрать оптимальное оборудование для поставленных целей.

Читайте также: