Оборудование полимерное покрытие металла

Обновлено: 20.09.2024

Полимерная окраска – это нанесение на изделия эмалей в порошковом состоянии, и их термическая обработке в камере при 160…250С в течение нескольких минут. После остывания изделие готово к эксплуатации.

В настоящее время покраска порошковым методом с успехом заместила традиционную жидкостную технологию окрашивания. Будучи сегодня повсеместно распространённой, окраска данным способом используется в самых различных сферах жизнедеятельности. Например, большинство автозаводов применяет порошковый метод окраски с целью защиты дверей транспорта от коррозионных процессов.

Однако даже небольшие СТО, задействующие ручной труд, могут воспользоваться данной технологией окрашивания — достаточно просто купить оборудование для нанесения полимерных покрытий, а также приобрести спецматериалы.

Таким образом, порошковая окраска способна выступить не только в роли одного из промышленных процессов, но и в качестве самодостаточного сервиса. Приличная стоимость оборудования для порошковой покраски обусловлена его назначением и является приемлемой, поэтому заказать его вполне реально.

Как это работает

Комплект полимерного оборудования состоит из:

Устройства (установки) электро- или трибостатической зарядки и нанесения порошковой краски, заряжающий эмаль до -10..-100кВ

и напыляющей ее на поверхность.

Камеры (печи) полимеризации в которой происходит оплавление

и полимеризация. В камере поддерживается равномерная

температура от +160 до +250С в течение всего процесса

полимеризации, рекомендуемый градиент температуры не более

+/-2 градуса.

Транспортной системы, перемещающей деталь в технологическом

цикле окраски (в камеру окраски, из камеры в печь, из печи на

остывание)

Камеры напыления с различными видами кабин и

фильтроустановок. Главная задача камеры – сбор краски, не

осевшей на изделие, для чистоты в помещении и повторного

использования собранного порошка в окрасочном

цикле.

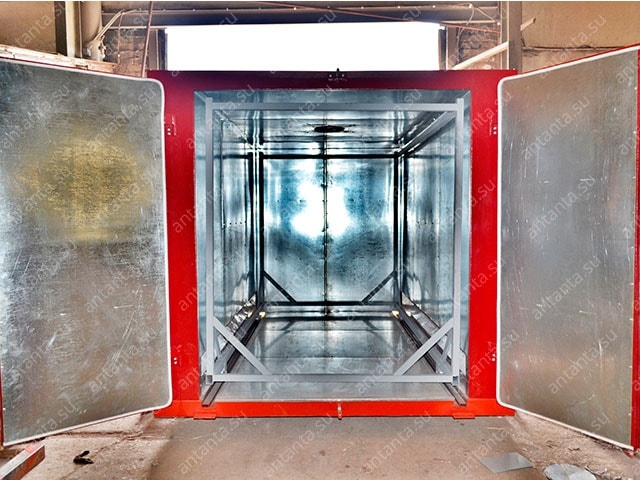

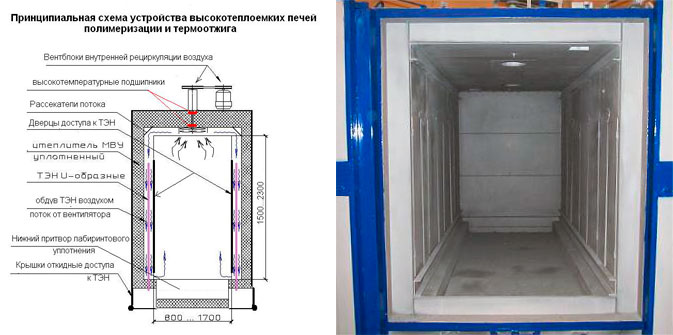

Камеры (печи) полимеризации

Назначение камеры полимеризации – быстрый и равномерный нагрев

детали с порошковой краской.

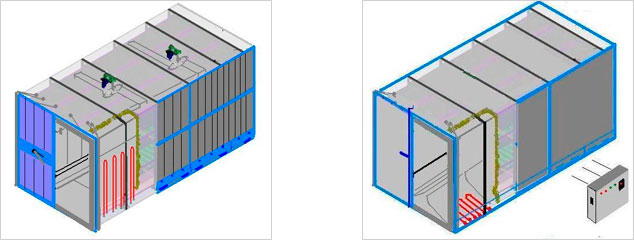

Двухконтурные печи со сдвижными дверями, принудительной рециркуляцией воздуха в камере, закрытыми тэнами в специальных каналах. Обеспечивают стабильность градиента и малое падение температуры при загрузке деталей, высокую производительность и качество полимерного покрытия

бюджетный антикризисный вариант

Одноконтурные печи с распашными дверями, воздухообмен - естественная конвекция, усиленная специальными ламелями. Рассчитаны на программы окраски небольших производств. Отлично подходят для сушки жидких эмалей и других материалов, не столь требовательных к термоградиенту печного пространства

Оборудование для порошковой окраски производства ПФ КАВИН – это:

Высокая производительность и удобство работы при окраске Все движения при перемещениях – простые и быстрые

Возможность эффективной работы маляром в «одно лицо» без помощников Нет никаких вставок и переходников, требующих для установки лишних усилий и времени.

Энергосберегающие принципы устройства: разделение «высоких» и «низких» температур Из закрытой печи не выходят транспортные пути.

Малый собственный вес перемещаемых частей трансп. системы и их небольшой объем в печи

Для окраски тяжелых изделий мы рекомендуем применять нижние (опорные) транспортные системы.

Полимерные линии, печи (камеры) нанесения порошковых красок

Печь (камера) нанесения полимерных покрытий — это пространственная металлоконструкция, основу которой составляет сварной каркас из стали, а ограждениями служат сэндвич-панели. Она представляет собой 2 блока — теплогенератор и непосредственно печь.

Между ними осуществляется циркуляция воздуха, осуществляя передачу тепла от теплогенератора элементам, размещённым в печи. Нагревание воздуха происходит при помощи электричества, дизеля или газа (последний вариант способствует существенной экономии). Способ нагрева обусловлен наличием удобного энергоносителя.

ПФ КАВИН может изготовить печь, при помощи которой наносится полимерное покрытие, как для самостоятельной услуги, так и для автоматизированной производственной линии — всё зависит от ваших бизнес-задач!

Конфигурация камеры и кабины, в которой окрашивается изделие, зависит от размеров и количества деталей, а также их конфигурации. Мы рекомендуем заказчикам несколько вариантов необитаемых кабин и фильтровентиляционных установок:

Закрытого типа Позволяет минимизировать разлет краски от распылителя и добиться высокой чистоты в помещении.

Полуоткрытый тип (с кабинетным ограждением) Позволяет с удобством окрашивать небольшие и нетяжелые стандартные изделия. Может оснащаться устройством вращения деталей

Открытая кабина (Универсальная) Рассчитана на окраску разнокалиберных, в том числе тяжелых и негабаритных, деталей. Обеспечивает все- ракурсный удобный доступ к изделию

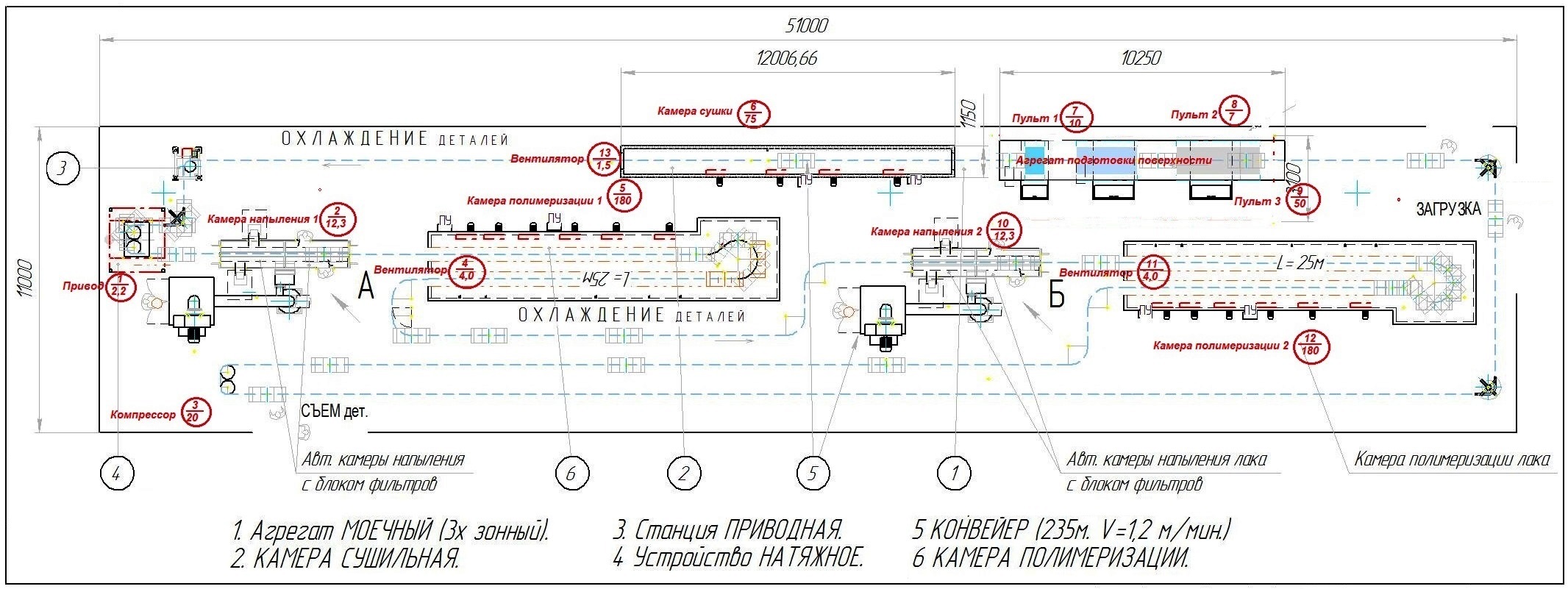

Автоматическая линия порошковой окраски

Компанией «Антанта» смонтировано уже более 15 конвейерных автоматических линий порошковой окраски. В данном разделе мы рассмотрим: из какого оборудования состоят автоматические линии, в каких случаях они необходимы, какова их цена и что необходимо учитывать при их выборе.

Автоматическая линия порошковой покраски включает оборудование:

1.1 Камеры струйной подготовки поверхности.

1.2 Камера сушки

2.1 Камера напыления порошковой краски.

2.2 Манипуляторы с установками распыления порошковой краски.

2.3 Печь полимеризации.

1. Участок подготовки поверхности.

1.1. Камера струйной подготовки поверхности.

Узнать цену

В автоматических линиях порошковой покраски в большинстве случаев для подготовки поверхности используются камеры струйного облива.

Струйная подготовка поверхности является наиболее универсальным и эффективным методом подготовки изделий перед порошковой окраской. Это обусловлено рядом факторов:

- высокой производительностью данного метода,

- возможностью обработки мелких и крупных деталей,

- использованием в ручных и автоматических участках порошковой окраски.

Струйная подготовка поверхности состоит из нескольких этапов: обезжиривание, аморфное фосфатирование, промывка технической водой, промывка деминерализованной водой.

При струйной очистке, на изделие, находящиеся в специальном туннельном агрегате, через форсунки под давлением подается жидкость, соответствующая стадии очистки. Стекая в поддон камеры, далее жидкость проходит через фильтр очистки от грубых примесей и попадает в свой накопительный бак.

Каждая жидкость имеет свой контур циркуляции и подачи через форсунки. Переключение контуров циркуляции и клапанов, переключающих контур стока, происходит в автоматическом режиме.

С использованием выше указанных методов возможно создание практически бессточных технологий. При этом в качестве отходов будет накапливаться только различный шлам.

Необходимость применения деминерализованной воды, в качестве последнего этапа струйной очистки, определяется качеством технической воды в месте установки участка порошковой окраски. Т.е. если техническая вода соответствует параметрам для промывки, то деминерализационная установка не требуется.

Совмещение стадий фосфатирования и обезжиривания в одной камере.

В тех случаях, когда поверхность металла не имеет серьезных загрязнений, таких как конверсионные масла и графитовая смазка, стадию аморфного фосфатирования можно совмещать со стадией обезжиривания в одной камере подготовки поверхности, что позволяет экономить производственные площади и сокращает расходы на автоматизированную линию порошковой окраски.

Промывку технической и деминерализованной водой можно так же совмещать в одной струйной камере. Но, при этом, фосфатирование и промывку водой мы не рекомендуем совмещать, т.к. даже при разделении контуров подачи и распыления фосфатных жидкостей и промывочной воды, все равно часть химикатов со стенок камеры и изделий попадает в промывочную воду, ухудшая качество промывки, и наоборот, вода попадает в фосфатную жидкость, уменьшая ее концентрацию. И вода и фосфаты рециркулируют по кругу.

1.2. Камера сушки.

После очистки поверхности хим-растворами и промывки водой необходимо высушить изделия для последующего нанесения порошковой краски. Для этого предназначена камера сушки.

В качестве энергоносителя может выступать как электроэнергия, так и газ. Метод нагрева — конвективный. Камера сушки снабжена циркуляционным электрокалорифером и имеет вытяжную вентиляцию. Интенсивная циркуляция горячего воздуха обеспечивает быстрый нагрев и сушку изделий.

Изделие, выходящее из камеры сушки, должно быть полностью сухим, так как от этого напрямую зависит качество и однородность получаемого покрытия.

2. Участок порошковой покраски.

Узнать цену

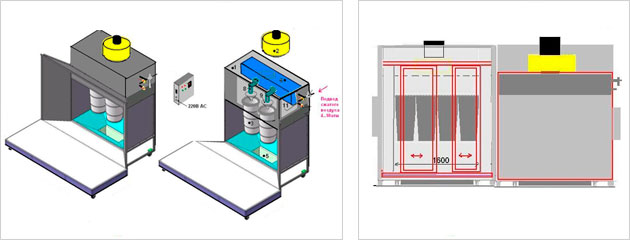

2.1. Камера напыления порошковой краски конвейерного типа.

Камера напыления в автоматизированной линии предназначена для оптимизации нанесения порошковой композиции на изделие.

Основные функции камеры напыления:

- Очистка воздуха от порошковой смеси, не осевшей на изделии. При правильно сделанной камере напыления, порошковая краска не вылетает за пределы объема камеры, тем самым не загрязняя помещение и воздух.

- Сбор или рекуперация порошковой краски. Уловленная порошковая краска, после сброса с фильтров, собирается в отдельном бункере, после чего может быть использована по новой.

Составные части камеры напыления:

- Сборная, закрытая панелями, конструкция с двумя отсеками для загрузки и выгрузки изделий и двумя окнами для напыления порошковой краски, расположенными с противоположных сторон.

- Блок мультициклонов (устанавливается в зависимости от конструкции).

- Блок картриджных фильтров с фильтром тонкой очистки.

Конструкция камеры напыления.

Камера напыления представляет собой сборную конструкцию из отбортованных панелей, что позволяет при необходимости легко ее демонтировать и вновь монтировать. Стыковка панелей выполнена таким образом, что отбортованные стороны остаются снаружи, поэтому внутренние стенки камеры покрытия не имеют выступов, что позволяет легко её очистить при смене цвета краски.

С целью эффективной работы фильтров и обеспечения постоянной воздушной тяги в камере напыления осуществляется очистка этих фильтров пневмоударом, с задаваемой на пульте управления периодичностью. Фильтры тонкой очистки, расположенные в верхней части блока фильтров, задерживают частицы, проходящие через первичный фильтр (размеры этих частиц – менее 10 микрон).

Очищенный от всех частиц воздух выбрасывается в помещение, что, во-первых, исключает необходимость монтажа вентиляционной системы, во-вторых, предотвращает выброс теплого воздуха из помещения.

Для обеспечения эффективной очистки увлекаемого из камеры напыления воздуха с частицами не осевшей на изделия порошковой краски и с одновременным обеспечением необходимой воздушной тяги, предотвращающей распространение порошковой краски вне камеры, мы устанавливаем мультициклон и блок картриджных фильтров.

Блок картриджных фильтров имеет систему очистки пневмоударом в ручном и/или автоматическом режимах с установкой периода очистки. Каждый из импортных фильтров имеет 11 м2 эффективной площади. Количество устанавливаемых фильтров, количество циклонов в мультициклоне и тип вентилятора рассчитываются исходя из параметров камеры напыления.

2.2. Манипуляторы с установками распыления порошковой краски.

Нанесение порошковой краски на изделие осуществляется через окна камеры напыления, при помощи распылительных установок, ручным или автоматическим способом.

В зависимости от конструкции конвейерной линии применяется или ручное напыление порошковой краски с участием маляра или автоматическое нанесение при помощи специальных манипуляторов (станций) или стендов с закрепленными на них распылителями.

Манипуляторы (станции) чаще всего используются при окраске высоких изделий. В данном случае станция осуществляет плавное перемещение распылителей вверх-вниз в диапазоне высоты изделия. Скорость перемещения и разгона задаются с пульта управления.

Установки напыления с распылителями подбираются в зависимости от способа напыления (ручной или автоматическая станция). Для подбора оптимального оборудования, мы сотрудничаем с несколькими производителями распылительных установок: Gema (Швейцария), Eleсtron (Турция), Tesla (Корея).

2.3. Печь полимеризации конвейерного типа.

Предназначена для реализации техпроцесса отверждения (полимеризации) покрытий. В качестве энергоносителя может использовать электроэнергия или природный газ. Метод нагрева — конвективный.

Основные показатели качества печи полимеризации:

- Равномерный прогрев всего внутреннего объема печи с разницей не более +/- 5С. о

- Оптимальная скорость конвекции, при которой порошковая краска не сдувается с изделий.

- Время нагрева пустой цикличной печи не более 30 минут до 180 С. о

- Температура внешних стенок печи не более 50С о .

Тип конструкции конвейерной печи полимеризации зависит от выбранной схемы конвейера, размера изделий и размера помещения выделенного под линию порошковой окраски.

Печь полимеризации имеет разборную конструкцию. Все элементы камеры полимеризации могут быть транспортированы к месту монтажа через стандартные проемы дверей.

Камера полимеризации состоит из теплоизолирующих панелей, обеспечивающих температуру внешней стороны печи не выше 40 Со, при поддержании температуры внутри печи 200 Со. Печь снабжена циркуляционным электрокалорифером и имеет вытяжную вентиляцию.

Отдельно отметим надежность и долговечность изготавливаемых нами термокамер (камеры сушки и полимеризации), число установленных нами термокамер достигло почти 500 штук, некоторые из них эксплуатируются уже более 10 лет. Эти обстоятельства позволяют нам устанавливать на термокамеры гарантийный срок ДВА года. Например, в соответствии с требованием Заказчика (Зеленодольский завод пластиковых труб) изготовленная нами термокамера непрерывно и безостановочно работала в течение 14 месяцев, а такую гарантию на непрерывную работу не давал ни один из наших конкурентов.

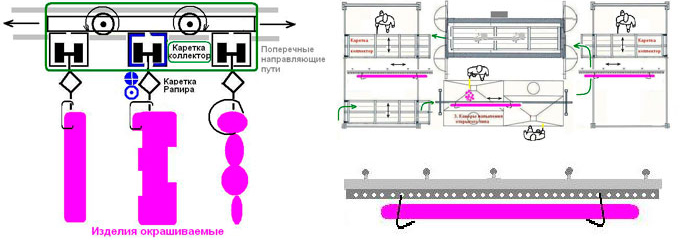

3. Автоматическая транспортная система конвейерного типа.

Транспортная система в линии порошковой покраски предназначена для размещения и перемещения изделий по стадиям техпроцесса нанесения порошковых покрытий. В конвейерной линии порошковой окраски в первую очередь от транспортной системы зависит производительность всего участка. При подборе конвейерной транспортной системы основными параметрами являются — скорость движения и грузоподъемность конвейера.

4. Как подобрать автоматическую линию порошковой окраски?

Потребность в автоматической линии порошковой покраски возникает, когда на предприятии организовано крупное серийное производство одинаковых деталей, нуждающихся в порошковой покраске. Автоматическая линия всегда разрабатывается индивидуально под определенные размеры и форму деталей, с небольшими отклонениями по размерам «от-до».

Процесс проектирования и расценки автоматической конвейерной линии порошковой окраски происходит индивидуально по каждому заказу и требует большого опыта в данной сфере. Ниже представлена спроектированная планировка конвейерного участка порошковой покраски.

Компания «Антанта» запустила свою первую автоматическую линию в 2011 годуС тех пор спроектировано, произведено и смонтировано более 15 конвейерных линий порошковой окраски. Производство автоматической линии занимаетот 3 до 6 месяцев. Цена варьируется от 8 до 25 млн. рублей. При этом, производством ручных линий порошковой покраски мы занимаемся с 2005 года.

Техническое задание на расчет цены.

Узнать цену

Для выбора вариации автоматической порошковой линии и получения сметного расчета стоимости просим Вас заполнить техническое задание. Расчеты занимают ориентировочно 5-7 дней, после чего мы направим Вам подробное коммерческое предложение на оборудование с планировкой размещения в Вашем помещении.

Камера полимеризации порошковой краски

Узнать цену

Камера полимеризации – это обязательная, и можно сказать основная часть линии для порошковой окраски. Именно в данной камере происходит формирование стойкого полимерного покрытия, выполняющего декоративную и защитную функции.

Компания «Антанта» производит комплексы оборудования для порошковой покраски с 2005 года. Мы предлагаем купить камеры полимеризации в составе комплекта оборудования от производителя с большим опытом, и гарантируем честные цены и высокое качество продукции.

Виды камер полимеризации

Цена камеры полимеризации для порошковой краски зависит от ее размеров, энергоносителя и конструкции теплогенератора. Стоимость используемых комплектующих также существенно влияет на цену. Мы производим следующие виды термокамер для порошковой краски:

- Электрические — с тэновым нагревом.

- Электрические — с инфракрасными нагревателями.

- Газовые камеры полимеризации для порошковой окраски (на газу). Являются самыми экономичными в эксплуатации, но существенно дороже при покупке.

В зависимости от исполнения транспортной системы, полимерные камеры производятся следующих видов:

- Тупиковая — для мелкосерийного производства.

- Проходная — среднесерийное производство.

- Конвейерная камера для автоматизированных окрасочных комплексов — крупносерийное производство.

- Колпакового типа — для небольших помещений с высокими потолками.

Описание процесса

Работа камеры полимеризации порошковых покрытий состоит из нескольких этапов, при соблюдении которых, получается качественное, красивое и стойкое полимерное покрытие.

- Завершенные изделия с напыленной порошковой краской закатываются по транспортной системе в заранее прогретую термокамеру.

- Двери камеры закрываются.

- На пульте шкафа управления выставляется нужный режим работы или выбирается один из сохраненных. Выставляются 2 основных параметра:

- температура полимеризации — чаще всего от 170 до 200 С;

- Время выдержки — от 10 до 20 мин.

- Нагрев до температуры полимеризации

- Поддержание температуры с точностью +/-3 С в течении времени выдержки.

- Остановка нагрева после окончания режима.

- Включение вентилятора для вытяжки вредных продуктов полимеризации и остужения камеры.

- Сигнал останова.

![Камера порошковой покраски]()

Параметры режима полимеризации (температура и время) зависят от порошковой краски, и указываются обычно на коробке из под краски.

При достижении режимной температуры, краска расплавляется и полимеризуется (образует длинные и устойчивые молекулярные соединения), что в итоге дает покрытие высокого качества за счет высокой адгезии поверхности металла и краски.

Для правильного и равномерного формирования покрытия, внутри всего объема камеры обеспечивается равномерный нагрев воздуха.

Конструкция камеры

![Камера полимеризации вид изнутри]()

Камера полимеризации для порошковой краски производства компании «Антанта» состоит из следующих элементов:

- Несущий металлокаркас, обшитый теплоизоляционными панелями (сэндвич панели).

- Распашные или раздвижные двери с прижимным ручным засовом.

- Блок теплогенератора с нагревательными элементами и вентилятором рециркуляции.

- Электрошкаф с панелью управления.

- Вытяжной вентилятор.

Термокамера позволяет изолировать нагретый внутри нее воздух и вредные летучие соединения образующиеся в процессе полимеризации.

Нагрев воздуха в термокамере обеспечивается группой нагревательных элементов, расположенных, в зависимости от размеров термокамеры — в нижней части камеры, закрытых съемными защитными экранами или в виде отдельного шкафа, находящегося за пределами внутреннего объема камеры.

Пульт управления располагается на наружной боковой стенке камеры полимеризации. На цифровых экранах пульта отображается текущая температура внутри камеры и время оставшееся до окончания режима.

Расчет камеры полимеризации

Расчет размеров и стоимости термокамеры производится на основе типоразмеров деталей для покраски, производственной программы по ним, а также сменности работы на предприятии Заказчика. Специалисты нашей компании грамотно проведут все расчеты и подскажут, какой вид участка и каких размеров подойдет именно Вам.

Общие технические характеристики камеры полимеризации:Наименование параметра Показатель Диапазон рабочих температур 170-230 С Время выхода на рабочий режим 30 мин Точность поддержания температуры +/- 3 С Автоматический режим работы Да Подключение к электросети 380 В, 50 Гц Потребляемая мощность 10-120 кВт (в зависимости от размеров Толщина стенок камеры 150 мм Компания «Антанта» предоставляет гарантию сроком 1 год на камеры полимеризации и комплектное оборудование для порошковой покраски.

Ассортимент камер полимеризации

![Тупиковая камера полимеризации]()

Тупиковая камера с нижней транспортной системой

Тележка, с завешенными деталями, с нанесенной порошковой краской, закатывается внутрь камеры полимеризации по рельсам нижней транспортной системы.

По завершении операции тележка выкатывается тем же путем.

Используется в Г-образных участках и подходит небольшой производительности деталей различных типоразмеров.![Проходная камера полимеризации с нижней транспортной системой]()

Проходная камера с нижней транспортной системой

От предыдущего варианта отличается тем, что после окончания процесса полимеризации, тележка выкатывается с противоположной стороны камеры. К этому времени на подходе уже должна быть готова вторая тележка с деталями для следующего цикла.

Так же используется в Г-образных участках и подходит небольшой и средней производительности деталей различных типоразмеров.![Тупиковая камера полимеризации с верхней транспортной системой]()

Тупиковая камера с верхней транспортной системой

Детали загружается по рельсам верхней транспортной системы, завешенные на верхней тележке.

Используется в Полукольцевой линии покраски и подходит для среднесерийного производства.![Проходная камера полимеризации с верхней транспортной системой]()

Проходная камера с верхней транспортной системой

Изделие загружается внутрь камеры посредством верхней транспортной системы, по окончании окраски тележка выезжает на загрузочной тележке с противоположной стороны. При этом на подходе уже должна быть сформирована тележка с готовыми к полимеризации изделиями. Используется в Кольцевых окрасочных комплексах. За счет непрерывного работы данная система позволяет добиться высокой производительности покраски.

Оборудование для порошковой покраски

![Боксы для порошковой окраски]()

Популярность порошковой покраски обусловлена наличием у неё множества преимуществ перед привычной жидкой технологией нанесения лакокрасочного материала. Но чтобы воспользоваться этим методом, необходимо не только подготовить специальное оборудование, но и обладать определенными навыками.

Проще всего поручить проведение подобных работ специалисту, который качественно и быстро справится с этой задачей. Но стоят такие услуги довольно дорого. Поэтому многие домашние мастера предпочитают выполнять окрашивание подобным методом своими руками. А для того чтобы избежать сложностей во время проведения работ, полезно вначале изучить азы такой технологии.

Достоинства и недостатки

![Как проводится порошковая окраска]()

Неслучайно метод окрашивания объектов с использованием порошковой краски пользуется большой популярностью не только у строителей, но и у многих домашних мастеров. Ведь он обладает такими важными достоинствами, как экономичность и экологическая чистота, в чём заметно превосходит традиционную жидкую краску. Объясняется это отсутствием в составе порошковой краски опасных для здоровья растворителей и более медленным расходом. Все не сумевшие закрепиться после распыления на обрабатываемой поверхности частички краски можно собрать и использовать в дальнейшем для окрашивания других объектов.

Плюсы материала

Основными достоинствами порошковой краски можно назвать следующие:

![Как применяется оборудование]()

- Отсутствие неприятного запаха, которым обладает его жидкий аналог.

- Сухие краски не склонны к самовозгоранию.

- Процедура окрашивания требует минимум времени.

- В случае получения не совсем удачного результата изделие легко перекрасить.

- Окрашивание проводится в один этап.

- Прекрасно ложится даже на не очень ровное покрытие.

- Лакокрасочное покрытие получается очень равномерным.

- Перед окрашиванием не приходится наносить грунтовочный слой.

- Сухие краски не подвержены коррозионным процессам и температурным перепадам.

Минусы окрасочного состава

В то же время эта технология имеет и ряд существенных недостатков:

- Невозможность использования для деревянных и пластмассовых конструкций.

- Для окрашивания крупных объектов необходимо большая печь для полимеризации.

- Трудности с получением тонкого слоя окрасочного материала.

- Высокая цена.

Критерии выбора

Один из ключевых вопросов, который должен решить мастер — выбор конкретной порошковой краски для обработки объекта. Это очень важно, так как от материала напрямую зависит качество покрытия изделия. В магазинах предлагается большое количество различных видов сухих красок, обладающих разными характеристиками.

Хорошая краска должна удовлетворять определенным функциональным требованиям. Основными среди них являются:

![Технология порошковой покраски]()

- Механическая стойкость. Материал должен быть устойчивым к износу, прочным, невосприимчивым к царапинам, ударам и истиранию.

- Температурная стойкость. От краски требуется, чтобы она была устойчива к воздействию высоких температур, а также нагревам как периодическим, так и постоянным.

- Электроизоляционные свойства. В большинстве своем полимерные покрытия являются диэлектриками, а это дает возможность использовать их для изоляции готовых изделий от электричества.

- Химическая стойкость. Выбираемый материал должен хорошо переносить взаимодействие с маслами, жирами, моющими средствами, бензином и другими веществами, с которыми будет контактировать покрытие в процессе эксплуатации.

- Стойкость к ржавчине. При выборе краски важно, чтобы она была устойчивой к воздействию химикатов и влаги — главных причин развития коррозии.

Дополнительно краска может отличаться между собой декоративными свойствами:

![Камера для покраски]()

- Гладкие покрытия. Представлены в различных цветовых вариантах.

- Текстурные. Могут предусматривать определенные спецэффекты, например, апельсиновая корка, морщинистость и пр.

- Прозрачные. Используют для защиты металлических, сантехнических и других изделий.

- Тонированные. Позволяют высветить металл или подложку под различные виды материалов — металл, бронзу и пр.

- Степень блеска. В зависимости от этого различают полуглянцевые и глянцевые, а также покрытия с разной степенью блеска — от тусклого до сильного.

Суть технологии

Главное отличие этого метода заключается в том, что на обрабатываемый объект краску наносят в сухом виде. Чтобы было понятнее, рассмотрим более подробно этот процесс, который можно представить в виде двух этапов:

- нанесение порошка;

- закрепление краски.

![Как выбрать оборудование]()

В тот момент, когда материал распыляют на поверхность, его мельчайшие частички получают заряд, противоположный заряду объекта, в отношении которого проводится окрашивание. В результате они притягиваются друг к другу из-за противоположных знаков заряда. Это приводит к оседанию частичек порошка на поверхности, которую окрашивает мастер.

Но в таком виде поверхность не годится для эксплуатации. Чтобы созданное покрытие сохранило свой цвет и структуру, его необходимо закрепить. Для фиксации порошка на поверхности прибегают к методу запекания. Он предполагает нагревание объекта в специальной камере. Под воздействием высокой температуры сухой порошок плавится, превращаясь в очень прочную пленку. Подобная технология окрашивания нередко применяется для обработки металлических конструкций.

Чтобы воспользоваться этим методом окрашивания, вам потребуется определенное оборудование. Среди необходимых для работы приспособлений вам понадобится:

- распылитель;

- камера для запекания краски.

При помощи распылителя будет распыляться непосредственно сам лакокрасочный материал. Этот инструмент бывает двух видов — ручной и автоматический. Камера запекания необходима для осуществления процесса полимеризации. Именно благодаря ему порошок приобретет необходимые свойства, превратившись в надежную плёнку.

Если у вас нет намерения впоследствии регулярно пользоваться технологией порошкового окрашивания, то можно не тратиться на приобретение специальной печи. Ее отлично сможет заменить обычная духовка.

Чтобы процесс покраски проходил по всем правилам, вы должны обеспечить соблюдение определенных условий:

- хорошее освещение;

- достаточная вентиляция.

![Порошковая покраска]()

Особое внимание необходимо уделить последнему пункту: не позаботившись о создании хорошей вентиляции в помещении, вы рискуете нанести серьезный вред своему здоровью. Даже если у вас нет специального помещения для проведения подобных работ, вы можете этим заниматься и в обычном гараже.

Что же касается выполнения второго условия, то обеспечить достаточное освещение для качественного проведения покраски можно при помощи обычных ламп дневного света. Если вы решите пренебречь этим требованием и станете проводить порошковую покраску без использования этих источников освещения, то краска при распылении будет оседать на горячие лампы.

Когда вы закончите работу по окрашиванию, вам придется подумать о том, как собрать остатки краски. Лучше всего с этой задачей справится пылесос циклонного типа. Ни в коем случае не используйте обычный агрегат, так как он очень быстро засорится.

Подготовка поверхности к окрашиванию

Советуем запастись терпением, когда вы начнете подготавливать металлическую поверхность к окрасочным работам. Это потребует от вас значительных временных и трудовых затрат. Но помните, что от того, как вы проведете этот важный этап, будет зависеть и конечный результат. Поэтому уделите этому особое внимание.

Во время подготовки металла к покраске вам придётся выполнить ряд этапов:

- очистить металлическую поверхность от загрязнений;

- удалить следы жира;

- обработать материал антикоррозионным составом;

- нанести фосфатирующие средства для улучшения сцепления краски.

![Как красят изделия]()

Обработку поверхности металла можно выполнять вручную или с использованием химических средств. В первом случае вам понадобятся металлические щётки или шлифовальный диск. Дополнительно необходимо протереть металл чистой тканью, предварительно смоченной в растворителе. Второй способ предполагает использование специальных составов — кислот, щелочей и растворителей. При выборе наиболее подходящего состава исходите из типа материала, с которым вам предстоит работать и масштаба и сложности загрязнений.

Во время обработки металла не помешает нанести на него конверсионный подслой. Он защитит краску от проникновения влаги и грязи, что исключит ее отслаивание, а это позволит сохранить результат вашей работы в первозданном виде надолго. Непосредственно на конверсионный подслой можно наносить фосфатирующие средства.

В рамках подготовки поверхности к покраске необходимо не забыть выполнить такую важную процедуру, как пассивирование. Смысл ее заключается в нанесении на поверхность нитратов хрома и натрия. Благодаря этой процедуре вы защитите металл от коррозионных процессов после окрашивания.

Закончив подготовку поверхности и обработав ее необходимыми веществами, обязательно сполосните металл и высушите. После этого можно начинать саму процедуру окрашивания.

Распыление порошка

Возьмите распылитель и начинайте равномерно наносить сухую краску на подготовленную поверхность. Рекомендуется предварительно защитить рабочую зону специальной ширмой, иначе во время окрашивания краска будет разлетаться по всему помещению.

Процесс полимеризации

![Порошковая краска]()

Закончив работу по нанесению порошковой краски, можно переходить к следующему этапу — закреплению с помощью горячей печи. Учтите, что у сухого порошка температура плавления составляет 150—220 градусов Цельсия. Для качественного проведения процедуры запекания вам потребуется примерно 20—30 минут. Но в каждом случае температура и время процедуры нагревания будет различаться. Это во многом зависит не только от объекта, с которым вы работаете, но и от краски и печи.

Во время этой процедуры следите за тем, чтобы температура печи была постоянной. Только при соблюдении этого условия вы сможете обеспечить равномерное плавление краски, и покрытие получится аккуратным и ровным.

По окончании процедуры запекания изделие вытаскивают из печи и дают ему остыть на свежем воздухе. После охлаждения процедуру окрашивания порошковой краской можно считать завершенной.

Традиционный метод окрашивания с использованием жидкой краски имеет ряд существенных недостатков. Поэтому всё чаще в строительстве, а также в быту используют более производительный метод — порошковое окрашивание. И хотя он является более производительным, для него требуется определенное оборудование и наличие специальных навыков.

![Камеры для окраски]()

Об этом должен позаботиться каждый домашний мастер, который решил воспользоваться этим высокотехнологичным методом. Но в любом случае все эти затраты окупятся, поскольку при значительной экономии времени и меньших физических усилиях технология порошкового окрашивания позволяет получить более качественное лакокрасочное покрытие.

Если инструмент для нанесения сухой краски, в качестве которого используют распылитель, невозможно заменить, то вместо печи для осуществления полимеризации можно использовать обычную духовку. Таким образом, можно еще больше сэкономить на приобретении оборудования для порошковой покраски.

Следует понимать, что этот метод не является универсальным и обладает определенными ограничениями. Так, его можно использовать не для всех типов поверхности. Поэтому прежде чем воспользоваться подобной технологией, мастер должен разобраться, сможет ли она принести ему ощутимую выгоду при окрашивании выбранного объекта.

Оборудование для полимерной окраски

Читайте также: