Обрабатываемость металлов и сплавов

Обновлено: 18.05.2024

Обработке давлением подвергают деформируемые черные и цветные металлы. К черным металлам относят железо и сплавы на его основе с углеродом и легирующими элементами, все остальные металлы и сплавы называют цветными. Черные металлы подразделяют на стали (до 2 % углерода) и чугуны, содержащие более 2 % углерода. Цветные металлы подразделяют на легкие, тяжелые (с плотностью более 8 000 кг/м 3 ) , редкие и благородные. К тяжелым металлам относятся свинец, цинк, никель, кадмий, кобальт, олово и др. К благородным относят золото, серебро, платину и их сплавы, которые, благодаря высокой пластичности и химической стойкости, находят широкое применение в технике и ювелирном деле.

Используются следующие стали:

— углеродистые (Ст 0…Ст 6, 10, 20, 45, 60, 70, У7…У13, А 20 и др.);

— легированные (40Х, 30ХГСА, 38ХС, 12Х1МФ, 38Х2МЮА, ШХ 15 и др.);

— высоколегированные коррозионно-стойкие (нержавеющие), легированные хромом и никелем (08Х18Н10Т, 12 Х18Н10Т,

03 Х12Н10МТ, 07Х16Н6, 03Х18Н12ВМ, Х15Н5Д2ТЮ и др.);

— жаростойкие и жаропрочные стали и сплавы, сохраняющие эксплуатационные свойства при температурах более 600 °С (12Х21 Н5Т, 15Х20Н12Т и др. ).

Углеродистые стали обыкновенного качества (ГОСТ 380—94), например Ст0, Ст3кп, Ст6сп, где последние буквы обозначают степень раскисленности стали: кп — кипящие, сп — спокойные, пс — полуспокойные. Углеродистые качественные конструкционные стали (ГОСТ 1050—88) отличаются меньшим содержанием вредных примесей серы и фосфора (S, P 0,035…0,040 %) и обозначаются 08 кп, 10 пс, 10…60 и др. Углеродистые инструментальные стали ( ГОСТ 1435—99) обозначаются У7…У13, где цифра — массовая доля углерода (У7 — 0,7 %; У13 — 1,3 %). Углеродистые автоматные сернистые стали А11…А35 (ГОСТ 1414—75) относятся к сталям специального назначения для последующей обработки резанием на токарных станках и автоматах. К углеродистым сталям специального назначения относятся также судовые свариваемые стали марок А, В, Д, Е (в виде проката по ГОСТ 5521—93), котельные стали 15К…22К (в виде листового проката по ГОСТ 5520—79), мостовые стали 16Д (прокат по ГОСТ 6713—91). Цифра в обозначении углеродистых сталей обозначает в большинстве случаев массовую долю углерода в сотых долях процента.

Содержание углерода влияет на свойства стали: с увеличением содержания углерода возрастает прочность (временное сопротивление в) и твердость, но уменьшается пластичность стали. Однако прочность повышается только примерно до 1 % С, а при более высоком содержании углерода она начинает уменьшаться в связи с образованием вторичного цементита по границам зерен в заэфтектоидных сталях (> 0,8 % С).

Легированные стали подразделяются на низколегированные (содержание легирующих элементов до 2,5 %), среднелегированные (2,5…10 %) и высоколегированные (более 10 %).

Легирующие элементы в маркировке сталей по российским стандартам обозначаются следующими буквами:

| М — молибден | Х — хром |

| А — азот | Ф — ванадий |

| Д — медь | В — вольфрам |

| Н — никель | П — фосфор |

| Ю — алюминий | Г — марганец |

| Б — ниобий | К — кобальт |

| Т — титан | Ц — цирконий |

| Р — бор | С — кремний |

Легирующие элементы придают сталям определенные свойства.

А з о т (N) применяется в сталях в качестве заменителя углерода и никеля. Он значительно повышает коррозионную стойкость стали.

В а н а д и й (V) улучшает такие свойства стали, как твердость и прочность, а также значительно повышает ее износостойкость. Ванадий присутствует в инструментальных и быстрорежущих сталях.

В о л ь ф р а м (W) является металлом с самой высокой температурой плавления. Он используется во многих отраслях. Вольфрам наравне с молибденом является обязательным элементом для быстрорежущих сталей. Помимо устойчивости к высокой температуре, наличие вольфрама в стали улучшает такие свойства, как износостойкость и твердость.

К о б а л ь т (Co) в небольшом количестве присутствует в твердых сплавах и быстрорежущих сталях, увеличивая твердость и прочность стали.

К р е м н и й (Si) не является карбидообразующим элементом, и его количество в стали ограничивают до 2 %. Он значительно повышает предел текучести стали и при содержании более 1 % снижает вязкость и повышает порог хладноломкости.

М а р г а н е ц (Mn) увеличивает твердость и устойчивость стали к износу. Однако его содержание в больших количествах (более 1,5 %) повышает хрупкость.

М о л и б д е н (Mo) повышает красностойкость, упругость, временное сопротивление, антикоррозионные свойства и сопротивление окислению при высоких температурах. Также он делает состав стали более равномерным. Молибден является обязательным элементом в быстрорежущих сталях.

Н и к е л ь (Ni) повышает коррозионную стойкость стали. Кроме того, он незначительно повышает прочность.

Н и о б и й (Nb) является достаточно редкой легирующей добавкой и повышает износостойкость и коррозионную стойкость стали.

Т и т а н (Ti) обычно добавляют в сталь для повышения прочности, стойкости к коррозии и температурам. Также он способствует измельчению зерна и улучшает обрабатываемость.

Х р о м (Cr) оказывает благоприятное влияние на механические свойства конструкционной стали в количестве до 2 %; он растворяется в феррите и цементите, увеличивает стойкость стали к коррозии и износу. Сталь считается нержавеющей, если содержание хрома в ней больше или равно 14 %.

В ОМД наиболее часто применяются следующие цветные металлы и сплавы:

— алюминиевые (Д1, АД-1, АМц, АМг6 и др.);

— медные (техническая медь М0, М1 и др.), легированные оловом и др. элементами (бронзы Бр.А7, Бр.АЖМн10-3-1,5 и др.) и легированные цинком (латуни Л96, Л68, Л63 и др.);

— титановые (ВТ1-0, ОТ4-0, ВТ 5 и др.);

— магниевые (МА2, МА8, МВ65-1 и др.);

— прочие сплавы на основе циркония, молибдена, хрома и др. Эти сплавы обладают уникальными свойствами (хром и молибден придают жаропрочность, цирконий — радиационную стойкость).

Алюминиевые сплавы получили распространение благодаря легкости (плотность порядка 2700 кг/м 3 ), высокой пластичности (относительное удлинение = 40…45 %) и высокой коррозионной стойкости благодаря оксидной пленке. Легирующие элементы придают алюминиевым сплавам высокую прочность (медь, магний, марганец) и жаропрочность (никель, железо). Например, такие сплавы, как АМг6 (примерно 6 % магния), дюралюминий Д16 (около 4 % меди, 1 % кремния, до 1 % марганца и магния), широко применяют в самолетостроении для обшивки фюзеляжей.

Медные сплавы относятся к тяжелым металлам (плотность порядка 8500—8900 кг/м 3 ) , имеют высокую электропроводность, пластичность, коррозионную стойкость. Применяется техническая медь марок М0 (содержание меди не менее 99,95 %), М1 (не менее 99 ,9 %), М4 (99,0 %) и др. Самыми распространенными медными сплавами являются латуни, содержащие до 50 % цинка. Хорошо обрабатываются давлением латуни марок Л63…96 (цифра означает среднее содержание меди), специальные латуни (алюминиевые ЛА85-0,5, ЛА77-2; свинцовистые ЛС59-1, ЛС63-3 и др.). Основными легирующими элементами бронз являются олово, алюминий, марганец, кремний, бериллий, железо (например, оловянистая бронза Бр.ОФ6,5-0,15: олова 6,5 %, фосфора 0,15 %). В настоящее время применяют в основном безоловянистые (специальные) бронзы, которые по своим свойствам превосходят оловянистые бронзы. Это сплавы с алюминием (Бр. А7), с алюминием, железом и марганцем (Бр. АЖМн10-3-1,5), бериллиевая бронза (Бр. Б2) и др.

Широкое применение в авиационной и космической технике нашли титановые сплавы благодаря малой плотности (4500 кг/м 3 ) , коррозионной стойкости и прочности. Например, ВТ1 (99,3 % титана), ВТ3-1 (5 % алюминия, 2,5 % хрома, 1,9 % молибдена), ВТ14 (4 % алюминия, 3 % молибдена ).

Еще более легкими конструкционными материалами являются сплавы магния (плотность 1800 кг/м 3 ) . В качестве легирующих добавок применяют алюминий, цинк, марганец. Ниже в табл. 2.1 приведены свойства деформируемых высокопрочных сплавов МА2 и МА8, легированных марганцем, и сверхлегкого сплава МА18, легированного литием.

Обрабатываемость давлением может быть оценена механическими свойствами металла при комнатной температуре (временным сопротивлением в, пределом текучести т, относительным удлинением и сужением ) . В теории ОМД обрабатываемость оценивают пластичностью и сопротивлением деформации металла (см. подразделы 2.1.3 и 2.1.5). Пластичность может быть выражена через относительное удлинение или сужение, а сопротивление деформации — это напряжение, значение которого находится между пределом текучести и временным сопротивлением (см. рис. 2.5),

т. е. временное сопротивление оценивает максимально возможное значение сопротивления деформации.

В табл. 2.1 приведены значения механических свойств некоторых сплавов, а также оценка обрабатываемости давлением.

18.1. Основные характеристики обрабатываемости 2

Способность металлов поддаваться резанию принято называть обрабатываемостью. Понятие обрабатываемость охватывает совокупность нескольких технологических свойств материала, характеризующих его влияние на различные стороны процесса резания.

Приведем основные параметры, характеризующие обрабатываемость.

1. Силы резания и потребляемая мощность.

2. Легкость ломания и отвода стружки, определяемые ее деформацией и характером стружкообразования.

3. Возможность получения обработанных поверхностей с минимальной или заданной шероховатостью, степенью и глубиной наклепа и других характеристик качества поверхностного слоя.

4. Легкость получения необходимой точности обработки при чистовых и отделочных операциях, определяемой для заданной технологической системы интенсивностью изнашивания инструмента, возникающими при резании силами и их изменением по мере затупления инструмента.

5. Скорость резания VT, соответствующая заданному периоду стойкости Т при износе инструмента до принятого критерия затупления hз. Например, U60, V120 или Vhз=0,4

6. Оптимальная скорость резания V0, при которой наблюдается наименьшая интенсивность изнашивания инструмента и наименьший относительный поверхностный износ hо.п..

7. Экономическая скорость резания Vэ, при которой достигается наименьшая себестоимость обработки условной детали при заданной стоимости станко-минуты, времени на смену затупившегося инструмента и стоимости его эксплуатации за период стойкости.

Для оценки обрабатываемости можно использовать также другие показатели (рис. 18.1).

Единой универсальной характеристики обрабатываемости нет. Металл, обладающий хорошей обрабатываемостью с точки зрения уровня целесообразных скоростей, не может иногда обеспечивать требуемой шероховатости поверхности, при этом возникают слишком большие силы резания, и наоборот. Кроме того, необходимо учитывать, что оценка обрабатываемости имеет всегда относительный характер. Например, допускаемая скорость зависит не только от свойств обрабатываемого материала, но и от качества режущего инструмента. Шероховатость обработанной поверхности тесно связана с геометрическими параметрами инструмента и с условиями резания, в частности со скоростью резания, при изменении которых можно получить самые различные результаты.

Сравнительная оценка обрабатываемости нескольких металлов в значительной степени зависит от специфических особенностей процесса резания (показатели приведены по значимости):

Обработка на автоматах

1.Шероховатость обработанной поверхности

1. Характер стружко-образования

2. Затраты энергии

2. Характер стружко-образования

2.Шероховатость обработанной поверхности

3. Характер стружко-образования

4. Шероховатость обработанной поверхности

4. Затраты энергии

Обрабатываемость может сильно отличаться для таких разнородных процессов, как точение проходными резцами, зубодолбление, фрезерование, протягивание и т. д. Таким образом, нельзя говорить об обрабатываемости без конкретного указания о том, какая сторона этого комплексного понятия имеется в виду и каковы особенности производимой операции.

В нормативно-справочной литературе обрабатываемость оценивается в первую очередь интенсивностью затупления режущих инструментов и уровнем целесообразных скоростей резания VT. Необходимо, однако, отметить, что скорость резания VT как характеристика обрабатываемости имеет ряд недостатков: не известен предел допустимого снижения скоростей резания, проводимого в целях повышения периода стойкости; при сравнении режущих свойств различных инструментальных материалов в зависимости от уровня скорости VT не всегда правильно можно оценить их относительную износостойкость; скорость VT зависит от принятого критерия затупления. Эту характеристику невозможно использовать для автоматического регулирования процесса резания, так как разным комбинациям v, S, t будут соответствовать резко отличающиеся периоды стойкости.

Основные недостатки, присущие скорости VТ, имеет и скорость VЭ, поскольку она зависит от организационно-технических условий производства, модели станка, конструкции и способа заточки инструмента, разряда рабочего и др. Скорость VЭ стабилизируется только для конкретных условий. Более перспективным с этих позиций является оптимальная скорость резания V0, которая не базируется на абсолютных показателях. К сожалению, подробная систематизация уровней V0 и hо.п.. для различных обрабатываемых материалов в настоящее время отсутствует. Это заставляет пользоваться в качестве основного показателя обрабатываемости значением VT.

Допустимая скорость VТ, или обрабатываемость металла с точки зрения уровня скоростей резания, определяется двумя характеристиками обрабатываемого металла. Это, во-первых, истирающая способность, от которой зависит интенсивность истирания рабочих поверхностей лезвий инструмента сходящей стружкой и обработанной поверхностью изделия, во-вторых, степень нагрева рабочей части инструмента при снятии стружки, характеризуемая температурой резания. Свойства металла (механические, физические и др.) оказывают влияние на интенсивность затупления инструментов и на значение VT лишь постольку, поскольку они связаны с двумя указанными особенностями, т. е. VТ = f(, kист.).

20.1. Обрабатываемость сталей, чугунов, цветных металлов и сплавов. Обрабатываемость конструкционных и инструментальных сталей

Обрабатываемость сталей следует рассматривать с точки зрения их истирающей способности и уровня температур резания. Влияние химического состава, механических свойств, микроструктуры и других факторов обусловлено их влиянием на Kист. и .

Рассмотрим роль основных химических элементов в обрабатываемости конструкционных и инструментальных сталей.

При обработке материалов с весьма малым содержанием углерода (сталь 08, армко-железо) трудно обеспечить высокое качество обработанной поверхности. Оптимальным с точки зрения периода стойкости инструмента считают содержание углерода 0,10. 0,20 %. При его повышении до 0,20. 0,30 % и более наблюдается заметное снижение стойкости, обусловленное появлением в микроструктуре абразивных частиц цементита. Улучшить обрабатываемость можно путем изменения микроструктуры.

В легированных сталях влияние углерода более сложное, поскольку связано с образованием карбидов различного состава, их размерами, твердостью и т. д.

Фосфор, сера, свинец используются как присадки, улучшающие обрабатываемость.

Содержание кремния во всех случаях ухудшает обрабатываемость сталей вследствие образования силикатных абразивных включений.

Наличие молибдена, ванадия, хрома, вольфрама повышает прочность и вязкость сталей, ухудшая их обрабатываемость. Эти элементы образуют твердые растворы с железом и карбиды различного состава и твердости. Как следствие, возрастает истирающая способность материала. Хром, способствуя коагуляции карбидных частиц при отпуске, значительно снижает теплопроводность материала. Кобальт, наоборот, замедляет коагуляцию карбидов, повышая теплопроводность. Он несколько снижает прочность и вязкость стали, образуя твердый раствор с железом. Присутствие никеля в твердом растворе способствует его упрочнению, однако снижает обрабатываемость сталей.

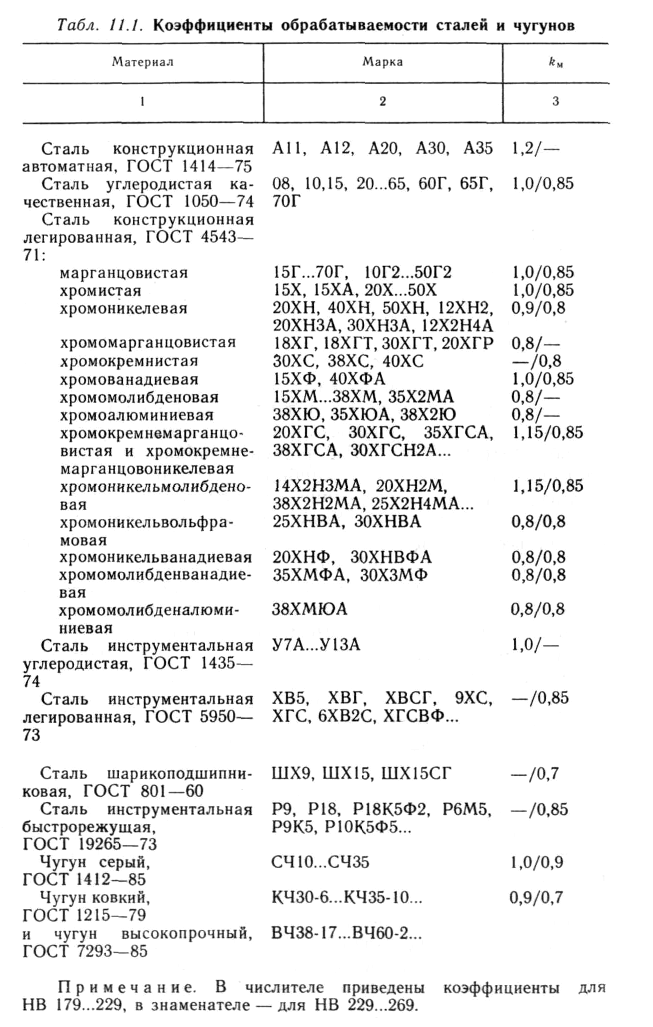

Таким образом, обрабатываемость сталей ухудшается с увеличением содержания углерода и легирующих элементов, поскольку в этом случае увеличиваются Kист и . В настоящее время принята классификация сталей по обрабатываемости резанием, приведенная в табл. 11.1 (коэффициент КМ характеризует снижение уровня скоростей резания VT).

В производственных условиях важно увязывать обрабатываемость материалов с их прочностью и твердостью. В общем случае существует связь между VT и механическими свойствами металлов. Однако никакое из механических свойств не оказывает самостоятельного влияния на относительный уровень скорости резания, поскольку интенсивность изнашивания режущих инструментов не зависит непосредственно от временного сопротивления, твердости, относительного удлинения и т. д.

Каждому из этих механических свойств присущ вполне определенный физический смысл, который не дает оснований связывать их со стойкостью инструмента.

Связь между этими показателями и VT существует лишь постольку, поскольку они связаны с основными факторами, обусловливающими интенсивность изнашивания режущих инструментов, а именно истирающей способностью обрабатываемого материала и температурой резания, возникающими при снятии стружки. В частности, увеличение прочности и твердости уменьшает скорость VT, поскольку такому изменению механических свойств сопутствует увеличение истирающей способности и температуры резания. Увеличение вязкости и пластичности обрабатываемого материала снижает истирающую способность, что позволяет повысить скорость VT.

В практике часто пользуются следующими приблизительными зависимостями между VT и механическими свойствами металлов:

где nv — показатель интенсивности влияния НВ и временного сопротивления σв на VT.

Наряду с химическим составом, на истирающую способность материала влияет его микроструктура. Наименьшей истирающей способностью обладает феррит, небольшой коэффициент Kист имеет аустенит; истирающая способность перлита зависит от формы цементита; у пластинчатого перлита она больше, чем у зернистого, зернистого — тем меньше, чем меньше зерна цементита; у высоколегированных сталей истирающая способность значительно увеличивается, если карбиды расположены в виде скоплений или сетки.

Наибольшая VT достигается при резании феррита, а затем по мере усиления интенсивности затупления инструментов идут зернистый и пластинчатый перлит, сорбит, троостит.

Однако в тех или иных технологических ситуациях используются различные показатели обрабатываемости. Подробная информация о влиянии микроструктуры на эти показатели приведена в табл. 11.2.

При обработке деталей на автоматизированном оборудовании серьезное внимание уделяется благоприятному стружкообразованию и обеспечению требуемой шероховатости обработанной поверхности. Решающее влияние на последнюю оказывает микроструктура: если она состоит из зернистого перлита, сорбита и троосто-сорбита — зона максимальных микронеровностей смещается в зону меньших скоростей по сравнению с обработкой пластинчатого перлита; высота микронеровностей тем больше, чем больше содержание в структуре сталей свободного феррита; повышение содержания углерода и легирующих элементов способствует уменьшению шероховатости, что наблюдается также по мере увеличения размера зерна перлита. Значительная высота микронеровностей наблюдается при мелком зерне перлита и высоком содержании свободного феррита, а наилучшая — при структурах троостосорбита и сорбита с высокой твердостью. Оценить влияние структуры на шероховатость с учетом характера обработки и группы сталей можно по табл. 11.3.

Что такое «обрабатываемость» и как она измеряется?

Процесс механической обработки - это универсальный и эффективный способ резки металла и пластика. Он позволяет создавать очень тонкие детали с жесткими допусками и является очень экономически эффективным для изготовления прототипов и небольших партий деталей.

Однако механическая обработка не одинаково хорошо подходит для всех материалов. Поскольку в процессе обработки используется мощный вращающийся режущий инструмент для удаления материала, материал должен быть достаточно мягким, чтобы режущий инструмент мог проникнуть в него - в противном случае сам инструмент будет поврежден, и качество детали пострадает. Однако слишком мягкий материал при контакте с режущим инструментом будет деформироваться нежелательным образом, что приведет к деформации и неэффективности детали.

Легкость, с которой металл можно резать режущим инструментом, называется обрабатываемостью. Но поскольку существует множество факторов, определяющих обрабатываемость металла, характеристику трудно измерить количественно. В этой статье рассматриваются основы обрабатываемости: что это такое, какие материалы наиболее поддаются обработке, как можно повысить обрабатываемость и как она измеряется.

Что такое обрабатываемость?

Обрабатываемость – это то, с какой легкостью или трудом материал может быть разрезан режущим инструментом. Материал, который можно разрезать с минимальным усилием, не вызывая деформации окружающих участков, лучше поддается механической обработке, чем тот, который требует больших усилий и вызывает большую деформацию.

На практике использование материалов с хорошей обрабатываемостью дает краткосрочные и долгосрочные преимущества. В краткосрочной перспективе использование таких материалов может привести к получению более качественных деталей с жесткими допусками, минимальной деформацией и хорошей отделкой поверхности. Они также могут быть изготовлены быстрее, чем детали, из труднообрабатываемых материалов. В долгосрочной перспективе использование легко обрабатываемых материалов приводит к снижению износа инструмента и увеличению срока его службы, что в конечном итоге экономит деньги предприятий.

Тогда почему же самые обрабатываемые материалы используют не всегда? Проблема в том, что обрабатываемость часто идет в ущерб производительности материала, и наоборот. Прочные материалы обычно труднее резать, чем хрупкие, поэтому инженерам часто приходится искать компромисс между обрабатываемостью и производительностью.

Обрабатываемость конкретного материала зависит как от физических свойств группы материалов (из каких элементов она состоит), так и от состояния конкретного рабочего материала (как он был изготовлен). Физические свойства материала фиксированы, но состояние заготовки может сильно варьироваться.

К физическим свойствам относятся:

- Деформационное упрочнение;

- Тепловое расширение;

- Теплопроводность;

- Модуль упругости.

К факторам состояния относятся:

- Микроструктура;

- Размер зерна;

- Термическая обработка;

- Твердость;

- Предел прочности.

Обрабатываемые материалы:

Один из наиболее подходящих материалов для механической обработки, алюминий относительно недорог и изготавливается из ряда распространенных сплавов. Алюминиевый спав 6061 является стандартным сплавом для механической обработки, хотя менее распространенные сплавы, такие как алюминий 2011 и 8280, еще лучше поддаются механической обработке, образуя очень маленькую стружку и обеспечивая отличное качество поверхности.

Стали, как правило, сложнее обрабатывать, чем алюминиевые сплавы, но марки с умеренным содержанием углерода, такие как нержавеющая сталь 303, лучше всего поддаются обработке (слишком много углерода делает сталь слишком твердой, слишком мало – она становится вязкой). Использование свинца в качестве добавки может сделать сталь более обрабатываемой, улучшая удаление стружки. Сера также может повысить обрабатываемость стали.

Другие металлы

Другие обрабатываемые металлы включают различные латунные сплавы, которые довольно мягкие, но имеют хорошую прочность на растяжение. Точно так же медь имеет хороший уровень обрабатываемости наряду с такими характеристиками, как электропроводность.

Термопласты могут быть сложны в обработке, поскольку тепло, выделяемое режущим инструментом, может привести к расплавлению пластика и его прилипанию к инструменту. Учитывая это, к числу наиболее хорошо обрабатываемых пластмасс относятся ABS, нейлон, акрил и делрин.

Улучшение обрабатываемости материалов:

Хотя металлы имеют фиксированные физические свойства, состояние заготовки можно изменить, чтобы сделать ее более поддающейся обработке. В сплавы также могут быть введены присадки для улучшения обрабатываемости.

- Присадки: Одним из способов улучшить обрабатываемость материала является включение в него элементов других материалов, которые сделают его более поддающимся резке. Например, при обработке стали добавление свинца и серы может облегчить резку заготовки.

- Термическая обработка: металлы часто подвергаются нагреву и охлаждению для изменения их свойств, и термообработка может уменьшить твердость металла, чтобы облегчить его обработку. Например, отжиг сплавов на основе никеля может улучшить обрабатываемость.

- Внешние факторы: Обработка может быть упрощена без фактического изменения материала заготовки. Например, изменение материала режущего инструмента, скорости резания, угла резания, рабочих условий и других параметров может облегчить резку труднообрабатываемого материала.

Как измеряется обрабатываемость:

Поскольку на обрабатываемость материала влияет множество различных факторов , обрабатываемость можно считать расплывчатым понятием, которое трудно определить количественно.

Однако инженеры и материаловеды пытались измерить обрабатываемость с помощью таких показателей, как энергопотребление (сколько энергии необходимая для резки материала), срок службы режущего инструмента (насколько быстро инструмент изнашивается при резке материала) и чистота поверхности разрезаемого материала.

- Потребляемая мощность: Обрабатываемость можно оценить по силам, необходимым для разрезания материала, измеренным с использованием стандартных показателей энергии.

- Срок службы режущего инструмента: обрабатываемость можно оценить по времени, как долго инструмент работает, при обработке данного материала.

- Чистота поверхности: обрабатываемость можно оценить, отметив степень нароста на кромке, образовавшейся во время обработки; материалы с высокой механической обработкой не образуют наростов.

К сожалению, ни один из этих методов не является полностью достоверным, поскольку независимые факторы могут влиять на энергопотребление, износ режущего инструмента и чистоту поверхности.

Американский институт чугуна и стали (AISI) также создал систему оценки обрабатываемости, основанную на токарных испытаниях. Эти рейтинги, выраженные в процентах, относятся к обрабатываемости стали 160 Brinell B1112 (выбранной произвольно), которая имеет рейтинг обрабатываемости 100%. Металлы с более высоким уровнем обрабатываемости, чем B1112, имеют рейтинг выше 100%, а металлы с худшей обрабатываемостью имеют рейтинг ниже 100%.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

7.2. Обрабатываемость конструкционных материалов

Коэффициенты обрабатываемости для одного и того же материала отличаются друг от друга не только при точении, сверлении, фрезеровании и т. д., но и в зависимости от того, из какого материала (быстрорежущей стали или твердого сплава) изготовлен инструмент.

Химические элементы, которые входят в состав современных конструкционных материалов, по степени их влияния на обрабатываемость условно делятся на три группы. Для сталей на ферритной основе в первую, наиболее сильно влияющую группу входят углерод и кремний. Сильнее всего изменяет обрабатываемость увеличение содержания углерода до 0,5%. Во вторую группу, оказывающую значительно меньшее влияние на ухудшение обрабатываемости, входят в порядке уменьшения степени влияния хром, вольфрам, ванадий и молибден. В третью группу, практически не влияющую на обрабатываемость, входят марганец и никель. Для сталей и сплавов, имеющих аустенитную и хромоникелевую основу, в первую группу входят углерод, увеличение содержания которого непрерывно ухудшает обрабатываемость, алюминий, титан и кремний; во вторую – молибден, кобальт, марганец, хром и вольфрам; в третью – никель, ниобий и ванадий.

Для удобства оценки обрабатываемости при расчете режимов резания все материалы разделяют на отдельные группы с приблизительно одинаковыми свойствами, кроме их механических характеристик. В пределах каждой группы коэффициент обрабатываемости в основном определяется пределом прочности на растяжение или твердостью по Бринеллю.

Обрабатываемость конструкционных сталей.Обрабатываемость углеродистых сталей зависит от содержания в них углерода. Наилучшую обрабатываемость имеют термически не обработанные стали с содержанием углерода в диапазоне 0,2…0,3%. При уменьшении и увеличении содержании углерода обрабатываемость ухудшается. Сера и фосфор при определенном содержании улучшают обрабатываемость сталей. То же самое можно сказать и о марганце, если его содержание не превышает 1%. Например автоматные стали, содержащие серу до 0,3…0,4%, фосфора до 0,15% и марганца до 0,7…1%, обрабатываются со скоростями резания в 1,5…2 раза более высокими, чем те, которые допускают при резании малоуглеродистых сталей.

Влияние легирующих элементов на обрабатываемость определяется их способностью растворяться в феррите или образовывать карбиды.

На истирающую способность материала также влияет его микроструктура. Наименьшей истирающей способностью обладает феррит, небольшой коэффициент kИСТимеет аустенит; истирающая способность перлита зависит от формы цементита; у пластинчатого перлита она больше, чем у зернистого, у зернистого тем меньше, чем меньше зерна цементита; у высоколегированных сталей истирающая способность значительно увеличивается, если карбиды расположены в виде скоплений или сетки.

В инструментальных легированных и быстрорежущих сталях содержание легирующих элементов весьма велико, что резко ухудшает их обрабатываемость и увеличивает шероховатость обработанной поверхности. Если содержание вольфрама более 10 %, то обрабатываемость ухудшается вследствие образования сложных карбидов. Ванадий и кобальт растворяются в феррите, делая его более вязким. Хром и молибден также растворяются в феррите и образуют карбиды. Наилучшей структурой инструментальной стали является зернистый перлит с равномерно распределенными мелкими карбидами. Такую структуру получают в результате тщательной проковки заготовок и за счет сфероидизирующего отжига.

В табл. 7.1 приведены средние значения коэффициентов обрабатываемости различных сталей с пределом прочности на растяжение в= 750 МПа. Влияние изменения прочности на допускаемую скорость резания в пределах одной марки сталей учитывается зависимостью

При точении резцом из быстрорежущих сталей деталей, изготовленных из углеродистых, автоматных и хромистых сталей nv = 1,75; из сталей хромоникелевых, никелевых, марганцовистых, хромомарганцовистых, хромокремнемарганцовистыхnv = 1,5; из сталей хромо-молибденовых, хромомолибденоалюминиевых, быстрорежущихnv = 1,25. При точении деталей из перечисленных сталей резцом из твердых сплавовnv = 1. Приняв за эталонный предел прочности на растяжениев= 750 МПа, влияние механических свойств обрабатываемого материала на скорость резания учитывают эмпирическим поправочным коэффициентом:

Kм = (750 /в ) n V . (7.6)

Таблица 7.1 – Коэффициенты обрабатываемости сталей различных марок

Коэффициент Kо при видах обработки

Углеродистые конструкционные (С 0,6 %)

Углеродистые конструкционные (С 0,6 %)

Хромомолибденовые, хромоникелемолибденовые, хромоалюминиевые

Обрабатываемость нержавеющих и жаропрочных сталей и сплавов.Наиболее распространенными представителями этой группы материалов являются стали хромистые мартенситного класса, деформируемые и коррозионно-стойкие. Их основным легирующим элементом является хром в количестве 12…14%, повышающий коррозионную стойкость. Для повышения жаро-стойкости и жаропрочности в стали в небольших количествах (1,5…2,5%) вводят никель, вольфрам, молибден и ванадий.

Стали хромистые аустенитно-мартенситного класса, жаростойкие деформируемые содержат больше хрома (15…18%) и характеризуются меньшей прочностью и большей пластичностью. Стали хромоникелевые аустенитного класса жаростойкие, жаропрочные и деформируемые сильно легированы хромом (17…19%) и никелем (8…11%). Они содержат 1…2% марганца, а иногда небольшое количество титана. Для повышения жаропрочности в стали дополнительно вводят тугоплавкие вольфрам, молибден и ниобий при некотором уменьшении содержания хрома и никеля.

Сплавы на никелевой основе жаропрочные деформируемые, помимо никеля, содержат 13…22% хрома, 1,1…2,8% титана, а иногда 2…7% вольфрама и 2…6% молибдена. Сплавы на никелевой основе жаропрочные литейные, помимо никеля и хрома, содержат молибден, вольфрам, титан и алюминий. Введение в перечисленные материалы в больших количествах хрома, молибдена, титана, вольфрама ухудшает их обрабатываемость по сравнению с конструкционными легированными сталями. Пониженная обрабатываемость жаропрочных сталей и сплавов определяется рядом особенностей их механических и теплофизических свойств. Например, жаростойкие и жаропрочные стали аустенитного класса отличаются высокой степенью упрочнения при превращении срезаемого слоя в стружку.

Все жаропрочные стали и сплавы обладают низкой теплопроводностью и температуропроводностью, что затрудняет отвод тепла из зоны резания в стружку и деталь, повышает температуру резания и интенсивность изнашивания инструмента. Присутствие в ряде сталей и сплавов сложных карбидов и интерметаллидов, отличающихся высокой твердостью, вызывает повышенное абразивное изнашивание контактных поверхностей инструмента, особенно из быстрорежущих сталей. При резании большинства жаропрочных сталей и сплавов образуется суставчатая или даже элементная стружка, вызывающая значительное колебание силы резания. Последнее приводит к потере устойчивости движения резания и возникновению вибраций, что также увеличивает изнашивание инструмента, а иногда является причиной его хрупкого разрушения.

Особенностью резания жаропрочных сталей и сплавов является и то, что они, как правило, не могут обрабатываться двухкарбидными сплавами из-за их недостаточной прочности. Обработка же более прочными, но менее теплостойкими инструментальными материалами (однокарбидными твердыми сплавами и быстрорежущими сталями) связана со значительным снижением скорости резания.

Большое влияние на обрабатываемость жаропрочных сталей и сплавов оказывает их термическая обработка. Обрабатываемость аустенитных сталей может быть значительно улучшена отжигом и отпуском, в результате которых происходят выделение из твердого раствора и коагуляция карбидов, снижающие истинный предел прочности. В результате закалки и нормализации обрабатываемость ухудшается тем сильнее, чем выше содержание углерода, несмотря на то, что многие аустенитные стали снижают свою твердость.

Жаропрочные деформируемые сплавы на никелевой основе ведут себя по-иному. Вследствие растворения высокодисперсных интерметаллических соединений и снижения истинного предела прочности при закалке их обрабатываемость улучшается и, наоборот, ухудшается при отжиге и отпуске вызывающих выделение интерметаллидов и упрочнение сплавов.

В табл. 7.2 приведены коэффициенты обрабатываемости нержавеющих, жаростойких и жаропрочных сталей и сплавов по отношению к обрабатываемости углеродистой конструкционной стали 45, для которой Kо принят равным единице. С увеличением предела прочностивскорость резания, допускаемая всеми перечисленными группами обрабатываемых материалов, уменьшается.

Таблица 7.2 – Коэффициенты обрабатываемости нержавеющих жаростойких, жаропрочных сталей и сплавов

Стали хромистые ферритного и мартенситного

классов деформируемые, коррозионно-стойкие

Стали хромистые аустенитно-мартенситного класса жаростойкие деформируемые

2Х17Н2 Х15Н9Ю ЭИ811

Стали хромоникелевые аустенитного класса

жаростойкие, жаропрочные деформируемые

Х18Н9Т Х18Н10Т ЭИ481

Сплавы на никелевой основе

Сплавы на никелевой основе жаропрочные литейные

Обрабатываемость титановых сплавов.Прочностные и технологические характеристики титановых сплавов зависят от химического состава, структуры и термической обработки. Во все титановые сплавы в количестве 2…7% входит алюминий, повышающий жаропрочность сплавов и снижающий их пластичность. Он образует в сплаве-структуру, имеющую гексагональную плотноупакованную кристаллическую решетку. Помимо алюминия, в сплавы в различных количествах и сочетаниях вводят ванадий, хром, молибден и марганец, повышающие прочность сплавов. Ванадий повышает пластичность сплавов, марганец и молибден ее понижают, а хром ведет себя нейтрально. Хром, молибден, ванадий и марганец содействуют образованию двухфазных сплавов + и однофазных сплавов с -структурой, имеющих по сравнению с однофазными сплавами с -структурой повышенную пластичность. Титановые сплавы можно разбить на четыре условные группы: 1) сплавы повышенной пластичности (в 600 МПа) ОТ4-1 (+-сплав); 2) сплавы средней прочности (в= 600…1000 МПа) ОТ4, ВТ4, ВТ6 ( + -сплавы), ВТ5 (-сплав); 3) сплавы высокой прочности (в= 1000–1500 МПа) ВТ20 (-сплав), ВТ14, ВТ22 (+ -сплавы), ВТ15 (-сплав); 4) жаропрочные сплавы (в = = 950–1250 МПа) ВТ3-1, ВТ8, ВТ9 ( + -сплавы).

Для титановых сплавов характерны малая пластичность и способность к упрочнению (0,2/в= 0,8…0,9). Снижение пластичности, вызванное присадками алюминия, связано также со способностью титановых сплавов интенсивно поглощать водород, кислород и азот. В отожженном состоянии относительное удлинение большинства сплавов не превышает 25 %. Стружка при резании большинства сплавов имеет ясно выраженное суставчатое или элементное строение. В отличие от резания углеродистых и легированных конструкционных сталей суставчатая стружка при резании титановых сплавов по мере повышения скорости резания переходит не в сливную, а в элементную стружку. Из-за суставчатого и элементного строения при высоких скоростях резания наблюдается не укорочение, а удлинение стружки по сравнению с длиной срезаемого слоя и коэффициент усадки стружки становится меньше единицы. Титановые сплавы мало склонны или не склонны к наростообразованию, что в сочетании с малым коэффициентом трения способствует снижению шероховатости обработанной поверхности. Ширина площадки контакта на передней поверхности в 1,5…2 раза меньше, чем при резании углеродистых и легированных конструкционных сталей с тем же пределом прочности, что в сочетании с высокой прочностью титановых сплавов приводит к большим контактным нормальным напряжениям. Поэтому для предотвращения хрупкого разрушения инструментальный материал должен иметь достаточно высокую прочность. Малая склонность к упрочнению приводит к тому, что, несмотря на более высокую прочность титановых сплавов, сила резания не превышает, а иногда и меньше силы резания при обработке сталей на основе железа. Титановые сплавы имеют очень низкую теплопроводность, меньшую, чем у жаропрочных сталей и сплавов. Коэффициент теплопроводности колеблется в пределах 0,02…0,025 кал/смсград, что в 5. 6 раз меньше, чем, например, у углеродистой стали 40.

Низкая теплопроводность и малая ширина площадки контакта на передней поверхности приводят к высоким температурам резания, в 2…2,5 раза большим, чем при резании углеродистой стали 40.Вследствие меньшей прочности и химического сродства с титаном, приводящих к повышенному схватыванию и изнашиванию контактных поверхностей, двухкарбидные твердые сплавы для резания титановых сплавов непригодны. Поэтому обработку ведут менее теплостойкими, но более прочными и инертными инструментами из быстрорежущих сталей и однокарбидных твердых сплавов.

Особенностью титановых сплавов является то, что термической обработкой (в частности, отжигом) не удается существенно повысить обрабатываемость после ковки или прокатки.

Скорости резания, допускаемые при обработке титановых сплавов, в 2,5…5 раз ниже, чем при обработке стали 45 (табл. 7.3).

Читайте также: