Обработка металла на станках с чпу

Обновлено: 18.05.2024

Станки с ЧПУ для обработки металлов отличаются большей точностью, чем обычное оборудовании ручного управления, большим разнообразием выполняемых операций.

- О работе устройств под управлением программы

- О токарных устройствах ЧПУ

- О преимуществах токарных устройств

- О фрезерных устройствах ЧПУ

- О достоинствах фрезеровки на устройствах ЧПУ

- Об отличии устройств с ручным управлением от устройств с ЧПУ

- Об особенностях обрабатывания металла

- О мини устройствах с ЧПУ

Все больше становится нормой использование устройств со встроенным программным управлением. Такими станками сейчас оснащаются почти все предприятия и производства. Эти устройства работают под управлением программных систем, обеспечивающие экономию времени, большую точность обрабатывания деталей.

Обработка металла на станках с ЧПУ является работой ПК и заданной оператором программой, которой описаны все этапы технического процесса по обрабатыванию нужного материала.

Одним из важных моментов, который нужно учесть перед покупкой – покрытие, на котором будет стоять станок. Лучше всего для этого подойдет основание из решетчатого настила, информацию по которому можно уточнить на сайте компании.

О работе устройств под управлением программы

Краткое описание рабочего процесса:

- на пульте управления выбирается необходимая программа;

- специальный механизм ввода станка «прочитав» ее, преобразовывает запрограммированные в ней процессы в определенные сигналы;

- затем предусмотренная промежуточная память программы запоминает их, хранит какое-то заданное время, которое необходимо для выполнения всего процесса обработки;

- по заданным конкретной программой сигналам, специальный узел, контролирующий и сопоставляющий программой все перемещения, передает исполнительному механизму задание для реализации этих сигналов.

Станок при этом может выполнять как основные, так и дополнительные функции. Причем управление приводом подачи является основой работы всего оборудования, а модифицирование вращательной скорости и видоизменение инструмента относится к дополнительным его функциям.

Важно. В механизмах ЧПУ задействована комфортная система переналадки. Для ее выполнения нет необходимости выкручивать, раскручивать, менять что-либо. Всего лишь нужно заменить введенную информацию новой, а программа тут же сама все перенастроит, начнет обрабатывать детали по новым заданным параметрам. Такая быстрая переориентация является одним из основных достоинств этих приборов.

Автоматическая работа подобных машин достигается благодаря встроенному ЧПУ, которое обеспечивает:

- высокое качество;

- необходимую шероховатость;

- заданную точность нужных форм, размеров.

Кроме того, автоматизация всего рабочего цикла этого оборудования может любой универсальный производственный механизм сделать автоматическим или полуавтоматическим. А это позволит обеспечить многостаночное обслуживание, существенно повышая при этом производительность труда.

О токарных устройствах ЧПУ

Эти станки обычно применяют для обработки металла типа сложного вида изделий (многоступенчатых, криволинейных). К примеру, подобная обработка успешна тем, что автоматизация рабочего цикла при наличии специальной системы, имеющей приспособление для нарезки резьбы, обеспечивающая многостаночное обслуживание, дает возможность обрабатывать сложные изделия при высоких скоростях. А это осуществляет экономию времени почти в 2 раза.

Обработка токарным способом металлических деталей благодаря использованию современных технологий делается все меньше утомительной, трудоемкой. Главное здесь -создание программы, учитывающей все параметры технологического процесса, а станки под управлением программы сами обеспечивают выполнение ее согласно заданному циклу.

Важно. Современному уровню создаваемой техники вполне доступно осуществление полного, «сквозного» процесса, начиная с нулевого этапа по разработке программы до конечного получения результата в виде готового изделия.

Сейчас почти у всех предприятий основную часть всего технологического оборудования представляют именно токарные станки с программным обеспечением по обрабатыванию металлов, способные автоматически выполнять такие операции как:

- сверление;

- расточка-обточка поверхностей;

- нарезка резьбы.

О преимуществах токарных устройств

Пожалуй, главным достоинством здесь является выполнение самых сложных деталей и частой повторяемостью, большой скоростью, высокой точностью. А при помощи специальной функции фрезеровки, обработку деталей можно производить не только токарным способом, но даже фрезерованием, что придает этим приборам неоспоримое преимущество и неограниченные возможности.

О фрезерных устройствах ЧПУ

При любой фрезеровке металла, как правило, осуществляется обработка поверхностей, учитывая технологические возможности оборудования ЧПУ, какие обычно связаны техническими характеристиками самих станков, их строением, уровнем точности, компоновкой. Фрезерование на станке с ПУ позволяет достигать высокой производительности производства, получая изделия совершенно идеальных геометрических поверхностей, используя фрезы, которые оснащены современными резательными приспособлениями. Причем фрезерование при помощи этих установок можно вполне заменить операцией шлифовки.

Фрезерные работы под программным управлением находят применение в самых разных производственных сферах:

- гравировка рекламных текстов объемными буквами;

- деревообрабатывающая промышленность;

- изготовление сувениров;

- рекламный бизнес;

- металлообработка на любом производстве;

- художественная резка по дереву.

О достоинствах фрезеровки на устройствах ЧПУ

Фрезерование деталей, удовлетворяющих требованиям качества и срокам исполнения, обладает рядом преимуществ:

- получение максимальной точности требуемых изображений;

- высокая скорость раскройки материала;

- наличие возможности получения объемных конструкций;

- чистота поверхностей обрабатываемого материала (отсутствие следов оплавления, нагара);

- возможность создавать детали с достаточно сложными поверхностями;

- выполнение фрезеровочных работ любых объемов.

Об отличии устройств с ручным управлением от устройств с ЧПУ

Если станки, имеющие ручное управление обслуживаются рабочими, то они вручную делают все операции обрабатывания металла. Во втором случае оборудование ЧПУ обслуживают программисты, создающие программу, исходя из необходимых технологических процессов.

Важно. Обязательно нужно учитывать, что сам технологический процесс по обработке металла происходит достаточно быстро и однообразно. А программа для каждой партии изделий должна создаваться без суеты, поспешности, учитывая все нюансы обработки конкретных деталей. Причем прослеживается некая закономерность: чем сложнее обрабатываемое изделие, тем будет эффективнее его обработка.

Об особенностях обрабатывания металла

Главной особенностью обрабатывания изделий механизмами под числовым управлением заключается в том, что нет необходимости использовать различные дополняющие приспособления для перемещения деталей со станка на станок. Все нужные технологические операции по металлу такой станок, при управлении заданной программой, может выполнять самостоятельно. Главное – составить эту нужную программу, согласно чертежам и предполагаемым технологическим действиям, или внести чертежи, схемы нужных изделий в основную заданную ранее программу, при которой будет происходить обработка машиной нужных изделий.

При выполняемой обработке металлов на станках с ЧПУ, нужно добиваться максимальной жесткости всех участков работы. К примеру, заточку деталей необходимо начинать со стороны большого диаметра (то есть более жесткой фиксацией), а заканчивать можно участком меньшей жесткости. При этом контролю точности придается, как показателю качества выполняемых операций, особое внимание, используя для этого контрольно-измерительные приборы, которые тщательно изучают каждую изготовленную деталь.

О мини устройствах с ЧПУ

Для небольших предприятий, занимающихся мелкосерийным производством, намного удобнее использовать малогабаритные компактные станки ЧПУ по обработке металла. Такие мини токарные или фрезеровальные приборы способны обрабатывать достаточно много деталей, требующихся, например, при ремонте различной бытовой техники или автомобилей. Причем, по типу режущих инструментов, своей конструкции такая компактная установка ничем не уступает обычным полноразмерным устройствам.

Работа и обслуживание этих компактных приборов ЧПУ по сравнению с большими устройствами даже имеет некоторые преимущества:

- малый вес и компактность;

- легкость в эксплуатации;

- мобильность;

- малый уровень шума;

- доступная стоимость.

При грамотном их применении, мини станки настольного типа в компактном исполнении способны органично вписываться в любой технологический процесс по обработке металла.

Высокоточная металлообработка на станках с ЧПУ

Между изготовлением высокоточных деталей и обычной металлообработкой существует значительная разница. Высокоточное производство бывает массовым и единичным. В первом случае прибегают к максимально автоматизированному процессу, оборудование для которого настроено для выполнения конкретных задач и производства определенного типа продукции, при этом операторы установок участвуют в процессе по минимуму. В статье поговорим о том, что такое высокоточная металлообработка на станках с ЧПУ.

Где используется высокоточная металлообработка на станках с ЧПУ

Высокоточная металлообработка на станках с ЧПУ используется в том случае, когда для готовых деталей важны высочайшее качество обработки, точные размеры и неизмененные свойства обрабатываемых материалов. Она находит применение в области высоких технологий, военно-промышленном комплексе, станкостроении, производстве важных или уникальных узлов и деталей, для изготовления деталей из редких металлов и сплавов, которые гарантированно должны сохранять свое качество на протяжении всего срока службы.

С каждым годом сфера использования высокотехнологичных металлоизделий растет, что обуславливает все большее количество заказов и повышение удельного веса подобных деталей в металлообработке в целом.

Наиболее часто к точной обработке прибегают в области инструментального производства. С помощью высокоточной металлообработки на станках с ЧПУ изготавливают штампы, пресс-формы, матрицы и пуансоны.

Для выполнения высокоточной металлообработки используют пятикоординатные фрезерные станки. Благодаря этому оборудованию, повышающему степень свободы и снижающему погрешность готовых изделий до 10 мкм, обработка выполняется быстрее и качественнее. При использовании трехкоординатных станков операции выполняются в несколько подходов, а заготовку необходимо либо переворачивать, либо пользоваться несколькими установками для обработки.

Высокоточная металлообработка на станках с ЧПУ применяется также в таких отраслях промышленности, как авиакосмическая и нефтегазовая, поскольку там не обойтись без деталей, имеющих сложную конфигурацию.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Необходимую точность детали определяют в предоставляемой заказчиком конструкторской документации (чертежах и/или 3D-моделях). Для выполнения заданных требований необходимо создание технологического процесса применительно к каждому этапу обработки (черновому, чистовому, термическому, прочим операциям) с определением режимов резки, нужных инструментов, способов размещения заготовки на оборудовании, типов и моделей установок.

Использование высокоточной металлообработки на станках с ЧПУ позволяет получить не более 6 квалитетов расхождения и от Ra 0,8 мкм шероховатости. Кроме того, отклонения от заданной формы (в части радиального биения, соосности, круглости, плоскостности и т. п.) не должны превышать 10 мкм.

За счет высокоточного пространственного расположения осей вращения, станки с ЧПУ позволяют обрабатывать заготовки, придавая им идеальную геометрическую форму. Благодаря высокоточным установкам шероховатость поверхности деталей имеет 11 класс чистоты. А при соблюдении определенных условий можно получить значения, отвечающие 1 классу чистоты.

Чтобы получить такую высокую точность, применяют станочные узлы и агрегаты, при изготовлении которых использовались определенные стандарты с минимальной погрешностью производства. Существенную роль играют подшипники. Станки с ЧПУ оснащаются высококлассными гидродинамическими и аэростатическими подшипниками.

В процессе работы установок для металлообработки выделяется большое количество тепла, воздействию которого подвергаются как элементы оборудования, так и сами заготовки. Под влиянием тепла происходит деформация узлов станков с ЧПУ и обрабатываемых деталей, что чревато снижением точности изготовления.

Во избежание таких последствий высокоточные установки для металлообработки дополнены функцией активного отвода тепла, которая не позволяет частям оборудования и заготовкам геометрически отклоняться друг от друга. Положительно влияет на точность обработки и снижение показателя нежелательных вибраций.

На каких принципах основана высокоточная металлообработка на станках с ЧПУ

В современных станках для металлообработки присутствует три системы – измерительная, вычислительная и исполнительная, каждая из которых допускает определенные погрешности в точности производства деталей.

На точность измерительной системы влияют данные используемых датчиков. Чем более точные датчики (измерительные устройства) применяются, тем меньшей будет погрешность. Современные устройства позволяют сократить ее до нескольких нанометров.

Установки с ЧПУ оснащаются вычислительными процессорами, обладающими высоким быстродействием и способными с большой точностью справляться с множеством задач. Многочисленные параметры (включая многоразрядные числа) просчитываются в режиме реального времени. Достижения электроники позволяют электронным системам выполнять высокоточные расчеты.

На исполнительную точность оказывают непосредственное влияние узлы и агрегаты оборудования с ЧПУ. Использование станков с высокоточными параметрами позволяет снизить итоговую погрешность готовых деталей.

Погрешности, допускаемые при высокоточной металлообработке на станках с ЧПУ, могут быть:

- Геометрическими, которые зависят от качества изготовления элементов оборудования и его сборки. Эти параметры влияют на то, насколько точно располагаются в процессе обработки рабочий инструмент и заготовка.

- Кинематическими, зависящими от того, насколько соответствуют передаточные числа в механизмах станка с ЧПУ. От кинематических цепей зависит точность создания зубчатых деталей, резьбы.

- Упругими, на которые влияют деформации станка. При обработке инструмент и заготовка за счет действия определенных сил отклоняются друг от друга. Чтобы избежать этого, оборудование для высокоточной металлообработки комплектуется особо жесткими конструкциями.

- Температурными, вызванными неравномерным нагревом узлов металлообрабатывающих установок, приводящим к тому, что первичная геометрическая точность теряется, а качество изготовления снижается.

- Динамическими, возникающими из-за колебаний режущего инструмента и заготовок.

- Погрешностями изготовления и установки рабочего инструмента.

В двигателях, редукторах имеются подвижные элементы, которые со временем начинают люфтить и изнашиваются, что не может не сказаться на качестве высокоточной металлообработки. Система «станок – деталь» находится в прямой зависимости от исполнительной точности.

Высокоточная металлообработка на некоторых фрезерных станках с ЧПУ позволяет получить погрешность, не превышающую 0,0002 мм, при этом шпиндель вращается с частотой 15 000 об/мин. Но у такого оборудования есть свои недостатки. Главным из них является цена установок, намного превышающая стоимость обычного оборудования.

Рекомендуем статьи по металлообработке

Высокая цена обусловлена тем, что в станках используются новейшие технологии. Например, благодаря применению аэростатических направляющих достигается скольжение суппорта с рабочим инструментом на расстоянии нескольких микрон от заготовки. Можно сказать, что он парит над поверхностью детали.

Новейшие высокоточные шлифовальные станки с ЧПУ представляют собой автоматизированные комплексы, благодаря которым погрешность обрабатываемых деталей не превышает 0,01 мм. С их помощью затачивают алмазные инструменты, заготовки из твердых сплавов или инструментальной стали.

Использование ультрапрецизионного шлифовального оборудования позволяет выполнять обработку внутренних и внешних поверхностей заготовки за одну операцию. Высокоточные сверлильные станки, имеющие жесткую конструкцию, дополняются цифровыми индикаторами, показывающими параметры выполняемой операции.

Технология высокоточной металлообработки на станках с ЧПУ

Правильная настройка программного обеспечения позволяет выполнять обработку различных поверхностей заготовок за одну установку.

Фрезерные станки с ЧПУ позволяют:

- зенкеровать детали;

- развертывать заготовки;

- сверлить;

- фрезеровать криволинейные плоскости;

- обрабатывать цилиндрические поверхности.

Такие станки с ЧПУ работают за счет трех или пяти осей. Последние подходят для высокоскоростной металлообработки фасонных поверхностей.

Благодаря большому числу осей заготовки вращаются в конкретном направлении относительно одной оси, при этом сам инструмент продвигается относительно детали. Зачастую имеющая определенный наклон ось шпинделя выступает в качестве пятой координаты.

Радиусные галтели при правильной настройке станков с ЧПУ можно обрабатывать за одну операцию. Это возможно за счет использования специальных концевых фрез, имеющих характерное закругление режущих поверхностей.

Любое фрезерное оборудование с ЧПУ подвержено модернизации, например, путем добавления на рабочий стол поворотного механизма. В таком случае установка подойдет для металлообработки заготовки в пяти разных координатах. К недостаткам модернизации можно отнести уменьшение рабочего пространства фрезерного станка.

Этапы высокоточной металлообработки на станках с ЧПУ

Высокоточная металлообработка на станках с ЧПУ требует ответственного подхода к каждому этапу работы. Для достижения высокой точности необходимо уделить внимание всем нюансам, начиная с качества материалов детали и заканчивая обеспечением показателей точности измерительных приборов.

Техзадания в большинстве случаев включают в себя не только точение и фрезерование, но и термическую обработку, шлифовку и полировку. Кроме того, используют электроэрозионную обработку, при которой форма, размеры и шероховатость поверхности детали изменяется за счет электрических разрядов, возникающих между заготовкой и инструментом. Достоинство такой отделки заключается в возможности работать с любыми проводящими материалами (сталями, алюминием), независимо от того, насколько твердыми они остаются по окончании термической обработки.

Обработка обычно завершается шлифованием, которое влияет на окончательную точность детали.

Кроме шлифования можно использовать полировку, притирку и доводку, также способствующие приданию поверхности детали идеального внешнего вида.

Полировка позволяет убрать мелкие заусенцы, обработать труднодоступные области, снизить шероховатость поверхности до Ra 0,01. Некоторые сферы промышленности (к примеру, радиоэлектроника) не допускают наличия заусенцев, мешающих правильной работе оборудования.

Как контролируют результат высокоточной металлообработки на станках ЧПУ

Для высокоточной металлообработки на станках с ЧПУ большое значение имеет контроль размеров заготовок. Каждое предприятие создает свой отдел технического контроля (ОТК), задача которого заключается в отслеживании качества обработки металла на всех этапах. Проверке подлежит качество материала, промежуточные размеры по окончании каждой операции (точения, фрезерования, шлифования), также выполняют итоговый выходной контроль.

ОТК дает заключение относительно качества готовой детали, соответствия ее требованиям техзадания.

Проверка выполняется при помощи специальных измерительных приборов, точность которых должна превышать точность создаваемых деталей.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Резка металла с ЧПУ

Обработка металла является неотъемлемой частью функционирования многих промышленных отраслей. Для этих целей используется разная аппаратура, но среди всего представленного на рынке разнообразия можно выделить модели, отличающиеся особо высокой результативностью и качеством получаемых работ. Сегодня в статье мы поговорим о том, насколько эффективно оборудование для резки металла с ЧПУ, и рассмотрим основные ее виды.

Принцип работы станка по резке металла с ЧПУ

Оборудование с ЧПУ для резки металла плазмой позволяет осуществлять качественную обработку металлов с самыми разными параметрами. Аппараты могут разрезать металлические изделия, толщина которых не превышает 2 см.

Работа подобных станков основана на действии электрической дуги, которая формируется между электродом и соплом аппарата. Образование постоянной дуги сопровождается сверхскоростной подачей раскаленного материала, расплавляющего металл по заранее намеченной траектории. Максимальная температура плазменного потока равна +30 000 °С.

В целях образования плазмы применяются как активные (кислород), так и малоактивные газы (азот, аргон или водород). При этом для обработки черных металлов используют кислород, а резку цветных осуществляют при помощи азота, аргона или водорода. Кислород, применяемый для разрезания низколегированных сталей и мягких металлов, позволяет не только минимизировать расход материала, но и получить максимально ровную кромку.

Основным недостатком резки металла при помощи устройств с ЧПУ считается ограниченность возможной толщины изделия.

Оборудование для резки металла с ЧПУ позволяет учитывать несколько важных параметров, которые оказывают значительное влияние на качество изделия:

- Плотность и толщина материала. Аппаратура с ЧПУ может использоваться как для резки металла, так и для обработки других материалов (резины, пластика и т. д.). Специальные программы позволяют обрабатывать листы, сложенные в несколько слоев. Программное обеспечение автоматически анализирует высоту и тип материала, выбирает оптимальную скорость реза, подачу воздуха и другие параметры работы.

- Сложность рисунка. Можно выбрать программу прямого раскроя или фигурной резки для получения декоративных элементов различной сложности.

- Возможность одновременного применения нескольких резаков. У ручного оборудования такая функция отсутствует. Несколько плазменных резаков устанавливают на подвижной консоли и рабочий процесс ускоряется в несколько раз.

- Функциональность. В отличие от ручной резки металла качество работ в данном случае не зависит от опыта работника, оно контролируется компьютером.

- Экономичность. Благодаря точному расчету подачи газа и степени его нагрева, наличию системы контроля влажности в воздухе, подаваемом на горелку, выбору оптимальной скорости потока в ходе резки металла осуществляется минимальное расходование энергии и рабочих материалов.

Главные преимущества аппарата с ЧПУ для резки металла

Оборудование с ЧПУ для резки металла имеет множество достоинств:

- Возможность точного выполнения задач по обработке любой сложности.

- Автоматизированные установки потребляют минимальное количество электроэнергии, а их использование не требует приобретения дополнительных деталей и элементов. Производственные затраты снижаются, а рентабельность возрастает.

- Высокая мощность и производительность. Среди всех устройств для обработки металла станки для плазменной и лазерной резки с ЧПУ имеют наивысшую скорость работ. Именно потому их так часто применяют для обработки металла в промышленных масштабах.

- Удобство эксплуатации и легкость обслуживания.

- Станки с ЧПУ для резки металла плазмой могут резать материалы различных структур, в том числе листы низколегированных, углеродистых сталей и чугуна (толщиной от 0,5 до 150 мм). Срез при этом получается чистым, качественным и не требует дополнительной обработки.

- Работа с устройствами, функционирующими без выделения газа и открытого огня, считается безопасной.

- Толщина металла определяется автоматически, что позволяет выбрать оптимальные параметры воздействия.

Минусы у оборудования с ЧПУ для плазменной резки металла практически отсутствуют. Единственным значимым недостатком считается невозможность раскроя металлических листов большой толщины.

При своевременном и качественном обслуживании оборудование для плазменной резки металла с ЧПУ можно эксплуатировать на протяжении долгого времени.

Виды станков по резке металла с ЧПУ

Аппараты с ЧПУ делятся на стационарные и переносные. Первые устанавливаются в производственных цехах и предназначаются для обработки металла в промышленных масштабах. Мобильное оборудование с ЧПУ предназначается для вертикальной резки металла.

Выделяют три основных группы стационарных устройств:

- портальные;

- шарнирные;

- консольные.

Некоторые предприятия заказывают изготовление станков для резки металла с ЧПУ по индивидуальным параметрам. Однако такие случаи, скорее, являются исключением из правил, и большинство потребителей выбирает уже готовое оборудование из представленного ассортимента.

Конструкция станка плазменной резки металла с ЧПУ

Каждое устройство для резки металла с числовым программным управлением имеет несколько обязательных элементов, без которых функционирование автоматизированной системы было бы невозможным. Итак, важнейшей деталью каждого агрегата является блок питания, предназначенный для обеспечения корректной работы всех систем и механизмов устройства.

Еще один обязательный элемент – плазмотрон, в котором используемый газ превращается в плазму. Следующая значимая деталь машины – воздушный компрессор, предназначенный для подачи воздушного потока под определенным давлением.

Замыкает перечень обязательных элементов комплект кабелей и шлангов, при помощи которых составляющие прибора для резки соединяются между собой и источником энергии.

Источником питания оборудования для плазменной резки с ЧПУ может быть инвертор или трансформатор.

Основным достоинством трансформаторных устройств является возможность резки металлических изделий цилиндрической формы с толстыми стенками.

Инверторные приборы, в свою очередь, потребляют минимальное количество электроэнергии, что делает их наилучшим вариантом для обработки металлов в условиях небольшого производства.

При изготовлении устройств с ЧПУ основное внимание уделяется точности создания плазменного резака или плазмотрона, ведь именно плазмотрон осуществляет подачу плазмы, которая точно и быстро разрезает металлические заготовки разных размеров и форм.

Основными элементами плазмотрона являются: электрод, сопло, охладитель и колпачок. Резак имеет специальный канал, через который сжатый воздух поступает под определенным давлением. Небольшой диаметр сопла обеспечивает высокую скорость подачи плазмы, что определяет ее режущую способность.

Необходимое количество воздуха под достаточно сильным давлением подается в плазмотрон компрессором. Связь компрессора, источника питания и плазмотрона обеспечивается при помощи набора кабелей и шлангов, входящих в стандартную комплектацию.

Стоит отметить, что стоимость оборудования для плазменной резки с ЧПУ достаточно высока, поэтому многие мастера предпочитают собирать аппараты из подручных средств.

Что важно знать при выборе лазерного станка по резке металла с ЧПУ

Лазерное оборудование для обработки металла с ЧПУ становится все более востребованным на мировом рынке. Это объясняется снижением цен и появлением новых усовершенствованных моделей.

Понимание принципа работы станков для лазерной обработки с ЧПУ невозможно без изучения устройства подобной аппаратуры. Составными частями являются:

- числовое программное управление;

- головка излучателя;

- передвижной портал;

- рабочий стол;

- станина.

Головка излучателя устанавливается на передвижном портале. Ее движение происходит благодаря электромотору, установленному на направляющих. Управление мотором осуществляется при помощи программного обеспечения.

Особое внимание следует уделить устройству лазерной головки. Она состоит из механизма фокусировки, зеркал-отражателей, фокусировочных линз и головки излучателя.

Лазерное оборудование позволяет выполнять работы по металлу двух видов:

- Заключается в нанесении гравировки на металлическую поверхность изделия, то есть выполнении различных декоративных элементов.

- Подразумевает резку металлических изделий на части по заранее намеченным траекториям.

Ввиду технической сложности устройства покупка лазерного оборудования для резки металла с ЧПУ требует предварительной подготовки. Прежде чем сделать крупную покупку, следует изучить представленный модельный ряд, а также основные характеристики, достоинства и недостатки каждой единицы.

При выборе станочного оборудования нужно обязательно внимательно осмотреть понравившуюся модель со всех сторон. Так вы сможете выявить возможные повреждения, сколы или брак. В случае обнаружения каких-либо внешних дефектов стоит отказаться от покупки.

Выбор стола (столешницы) должен сопровождаться обязательным изучением функциональности. К числу преимуществ в данном случае относится возможность фиксации дополнительных элементов на его поверхности с помощью специальных креплений, а также подвижность в разных направлениях. Обратите внимание, что любой стол для лазерной резки должен перемещаться вверх и вниз с помощью электроприводов. В более старых моделях используется механический подъемник.

Многие покупатели лазерного оборудования задаются вопросом о выборе оптимальной мощности прибора. Специалисты по работе с такими устройствами говорят о том, что чем меньше будет подача, тем качественнее получится гравировка. Еще один важный момент – достаточное водное охлаждение. В случае нарушения работы данной функции на обрабатываемой поверхности могут возникнуть повреждения, а оборудование раньше времени выйдет из строя.

Все линзы и зеркала, предназначенные для оборудования рассматриваемого типа делятся на две группы:

- Короткофокусные – подходят для создания гравировки. Использование таких линз позволяет получить тонкий лазерный луч.

- Длиннофокусные позволяют получать лучи более широкого диаметра и разрезать металлические изделия разной толщины.

- Материалы для обработки.

При помощи лазерного оборудования можно осуществлять обработку различных материалов.

Если вашей целью является покупка станка для обработки металлических изделий, то рекомендуем обратить внимание на перечень металлов, которые могут быть подвергнуты лазерной обработке:

- пружинная сталь;

- медь;

- карбоновая сталь;

- титан;

- сталь, насыщенная углеродом;

- нержавейка.

От чего зависит цена на лазерные станки по металлу с ЧПУ

Стоимость оборудования для лазерной резки металла с ЧПУ зависит от совокупности нескольких факторов:

- известности компании-производителя;

- функциональности и возможностей аппаратуры;

- материалов изготовления;

- рабочей производительности;

- размеров;

- комплектации.

Сегодня на рынке представлено большое разнообразие моделей для лазерной обработки с ЧПУ, среди которых можно найти подходящий вариант как для небольшой мастерской, так и для установки в заводском помещении.

Металлообработка на станках с ЧПУ: как начать выпускать продукцию мирового уровня?

Представляю вашему вниманию статью на тему цифровизации производства и выпуска продукции нового поколения. В материале пойдет речь о CAD-CAM-системе как важной составляющей конкурентоспособного производства. В качестве примера расскажу об одной из таких систем – Solid Edge+Solid Edge CAM Pro.

Актуально ли для вас существенное повышение эффективности, снижение времени на проектирование+производство? Достаточно ли проработана статья или на чем-то лучше остановиться подробнее? Буду благодарен за обратную связь.

Металлообработка в XXI веке – вызовы и возможности

Согласно данным аналитического отчёта, продукция российского машиностроения характеризуется низким уровнем конкурентоспособности на мировом рынке. Объяснение – в проблемах, которые испытывает отрасль. Перечислим основные:

- спад потребления на внутреннем рынке, начавшийся в 2014 году;

- увеличение доли изношенных станков;

- отставание от развитых стран по доле станков с ЧПУ;

- низкий уровень оптимизации и автоматизации производственных и бизнес-процессов предприятий.

Ведущие предприятия отрасли направляют инвестиции в технологии – передовое оборудование и технологии обработки – и в системы управления производственными процессами (MES-системы).

За последние три года наиболее эффективными вложениями в промышленном секторе стали инвестиции в:

- многофункциональные обрабатывающие центры;

- пятиосевую/универсальную обработку, используемую на рынке высокоточной обработки;

- быстросменные инструмент/крепление;

- высокоскоростную механическую обработку (HSM);

- программное обеспечение (ПО) для создания, симуляции и проверки управляющих программ для станков с ЧПУ (далее – УП).

Высокоавтоматизированная САD-CAM-система для решения задач машиностроения

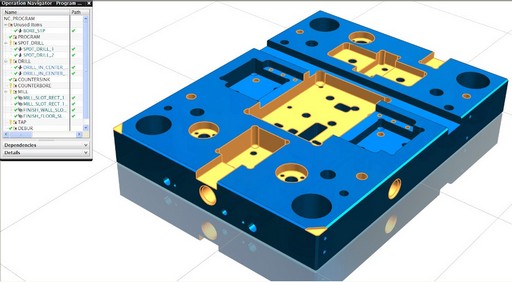

Мировой промышленный концерн Siemens AG реализует свою стратегию цифровизации с помощью программного обеспечения от Siemens PLM Software. По мнению специалистов последней, машиностроительное предприятие для повышения конкурентоспособности должно решить следующие задачи:

- обеспечить максимальную загрузку оборудования и сократить время на наладку;

- внедрить сбор информации о продуктах и процессах для контроля и управления инструментальной оснасткой и приспособлениями совместно с деталями изделия на основе шаблонов;

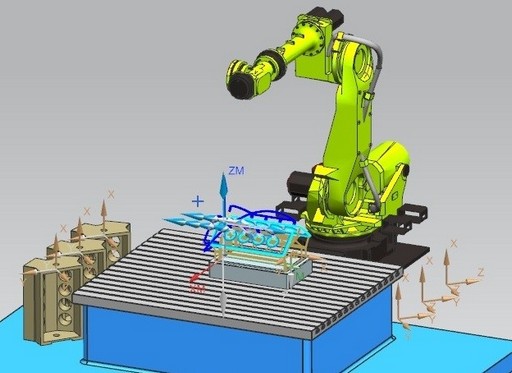

- внедрить симуляцию траектории обработки 3D-модели для симуляции кинематики станка и моделирования траектории движения инструмента;

- сократить время программирования, внедрить автоматизацию этапов создания УП для обработки стандартных элементов (таких, например, как отверстия);

- сократить время обработки, внедрить новые стратегии обработки.

Ключевая особенность цифровизации производственного процесса – возможность проектировать под требования рынка не только технические и функциональные характеристики продукта, но и процессы производства и эксплуатации. Для этого одновременно разрабатываются: физический продукт, его математическая (программная) модель (так называемый цифровой двойник, digital twin) для управления производством продукта и автоматического мониторинга.

В результате внедрения системы процесс разработки становится более гибким: инженеры-конструкторы совершенствуют изделия, специалисты оптимизируют управляющие процессы, технологи-программисты проверяют стратегии и выбирают оптимальный способ изготовления изделий.

Преимущества использования САD-CAM-системы

Рассмотрим основные драйверы, которые снижают трудоемкость программирования, сокращают время обработки и износ станков с ЧПУ и, как следствие, приводят к росту выпуска продукции.

Драйверы повышения ценности по всей технологической цепочке:

Основные результаты применения эффективной САD-CAM-системы:

- Рост производительности и эффективности работы за счет:

- шаблонов процессов и автоматизации;

- повторного применения инструментов и технологий обработки;

- прослеживаемости «деталь > процесс > изготовление».

- Увеличение использования активов за счет:

- сокращения времени наладки;

- использования многофункциональных обрабатывающих центров, симуляции в G-кодах, взаимодействия со стойкой ЧПУ.

- Оптимизация операционных расходов за счет:

- сокращения складских запасов через управление инструментами;

- сокращения затрат на инструмент;

- применения инструмента в САМ-системе, отслеживания времени жизни инструмента.

- Автоматизация и гибкость производства за счет:

- поддержки безлюдных производств;

- использования систем анализа производственных данных.

Solid Edge + Solid Edge CAM Pro: CAD-CAM система от Siemens PLM Software

Увидеть, как создавать управляющие программы для токарной и фрезерной обработки в Solid Edge CAM Pro можно будет на ближайших вебинарах.

Далее я в общих чертах расскажу об особенностях и преимуществах CAM-системы.

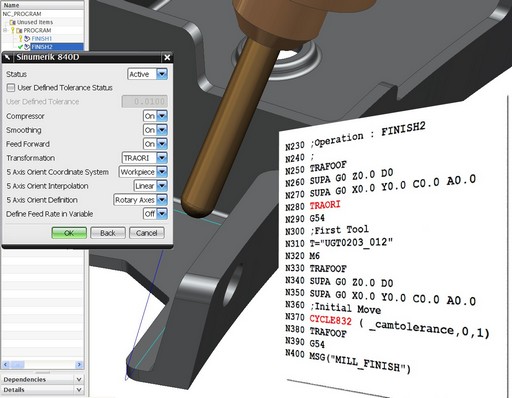

Solid Edge CAM Pro, основанный на NX CAM, входит вместе с Solid Edge в одну линейку решений Siemens PLM Software. Программное решение предоставляет широкий спектр функциональных возможностей – от двухосевого фрезерования и высокоскоростной обработки до программирования многофункциональных станков и пятиосевого фрезерования.

Программисты станков с ЧПУ могут использовать Solid Edge CAM Pro, чтобы решать задачи с различными требованиями к обработке – фрезерование, сверление, токарная и электроэрозионная обработка.

С помощью синхронной технологии можно напрямую редактировать модели деталей и подготавливать их к созданию программ для станков с ЧПУ, включая обработку глухих отверстий и зазоров, смещенных поверхностей, а также изменять размеры элементов детали.

Solid Edge CAM Pro использует концепцию мастер-модели с целью обеспечения сквозного проектирования и разработки программ для ЧПУ за счет привязки всех CAM-функций к единой модели, определяющей геометрию детали. В результате программист может начать разработку программы для станка с ЧПУ, не дожидаясь окончания работы конструктора. Полная ассоциативность обеспечивает последующее обновление операций управляющей программы для станка с ЧПУ при изменении геометрии модели.

Основные возможности Solid Edge CAM Pro

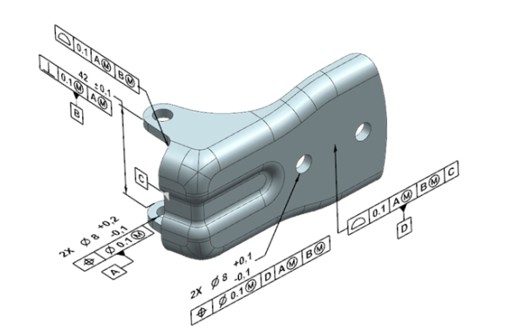

- Работа с PMI – конструкторско-технологической информацией 3D-модели.

Product Manufacturing Information, PMI – производственные данные, ассоциированные с трехмерной моделью изделия в САПР. PMI-данные включают в себя геометрические размеры и допуски (GD&T), трехмерные аннотации (текстовые пометки), требования к качеству обработки поверхностей и спецификации материалов. Данные PMI поддерживаются во многих форматах файлов, используемых для обмена и визуализации данных об изделии (например, PDF и JT). Эти данные, если они заложены в модель инженером-конструктором, транслируются вместе с данными геометрии из Solid Edge в Solid Edge CAM Pro. Таким образом, программист станка ЧПУ получает всю необходимую информацию от инженера-конструктора. Это позволяет избежать ошибок и задержек, связанных с использованием 2D-чертежей, оптимизировать производственные процессы с помощью сквозного описания изделия, а также автоматизировать создание управляющей программы на основе этих данных.

Модуль обработки на базе элементов обеспечивает распознавание отверстий, карманов, плоских граней (в том числе на импортированных из других CAD-систем моделях) и создание стратегии их обработки. Распознавание выполняется как по параметрам элементов построения, так и по их топологии. Этот модуль существенно ускоряет программирование призматических деталей, обеспечивает оптимизацию обработки, требует меньшей квалификации оператора. Модуль автоматически распознает конструкторско-технологическую информацию об изделии (PMI) – допуски, 3D-аннотации, параметры чистоты поверхности при назначении технологии обработки. Например, для точных отверстий помимо сверления будут автоматически добавлены операции растачивания или развертывания (причем можно настроить предпочтительный тип операции).

Обработка на основе элементов – яркий пример автоматизации программирования, которая может привести к значительному сокращению времени на создание управляющей программы.

Solid Edge CAM Pro включает в себя собственную систему постобработки, которая тесно взаимодействует с ядром CAM-системы. Это позволяет легко сгенерировать требуемый код управляющей программы для большинства типов конфигурации станков и контроллеров.

Программа включает утилиту PostBuilder, которая позволяет создавать и редактировать постпроцессоры. Используя графический пользовательский интерфейс утилиты, пользователь может задавать параметры требуемого кода программы для станка с ЧПУ.

Библиотека постпроцессора представляет собой интернет-ресурс, в котором содержится множество процессов, поддерживающих большое количество различных станков и инструментов. Также Solid Edge CAM Pro включает оптимизированный постпроцессор Sinumerik, который автоматически выбирает основные настройки контроллера в соответствии с данными операции технологического процесса.

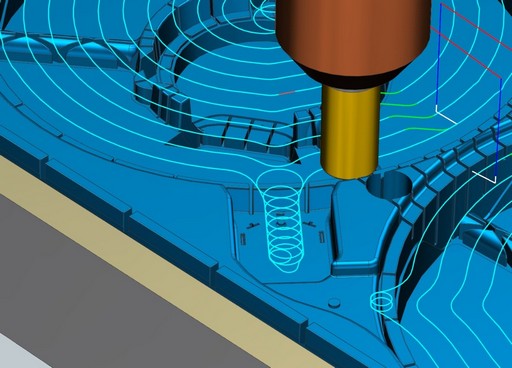

Одним из основных преимуществ системы Solid Edge CAM Pro являются интегрированные функции имитационного моделирования и верификации обработки, которые позволяют специалистам выполнять проверку траектории движения инструмента в процессе программирования станков с ЧПУ. При этом доступен многоуровневый процесс проверки. Например, имитационное моделирование на основе G-кода показывает движение, управляемое выходными данными кода программы станка с ЧПУ на встроенном постпроцессоре NX. 3D-модель станка вместе с деталью, приспособлениями и инструментом перемещается в соответствии с движениями инструмента на основе G-кода.

Основные преимущества: усовершенствованные стратегии обработки с гибкими вариантами управления осями инструмента, переменное профилирование оси автоматически обрабатывает сложные стенки на основе геометрии дна, обработка по Z-профилю с наклонным инструментом может уменьшить прогиб инструмента для лучшей чистоты поверхности. Для сложных деталей, используемых в аэрокосмических и энергетических отраслях, Solid Edge CAM Pro предлагает гибкий подход и ряд вариантов управления осями инструмента для пятиосевой обработки. Например, при программировании детали с несколькими карманами со спроектированными стенками необходимо один раз выбрать дно кармана, и система создаст траектории чистовой обработки для стенок.

Высокоскоростная черновая обработка в Solid Edge CAM Pro поддерживает высокую скорость удаления материала при управлении нагрузками на инструмент. Эффективные стратегии HSM для фрезерования с высокой скоростью позволяют сократить время обработки и повысить качество обрабатываемых поверхностей пресс-форм и штампов, призматических и сложных деталей. Пользователю доступен широкий выбор стратегий высокоскоростной обработки для эффективного фрезерования закаленных деталей с обеспечением плавного перемещения инструмента и постоянства силы резания.

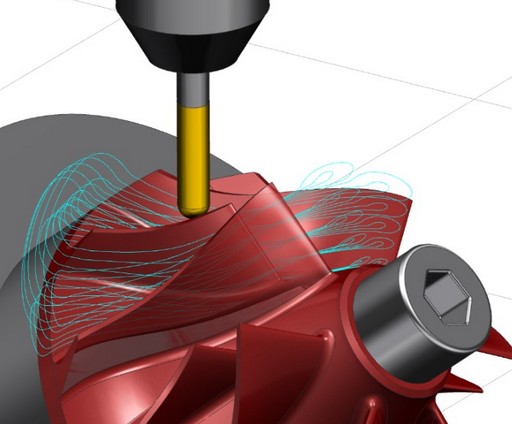

Модуль Turbomachinery Milling предназначен для программирования станков с ЧПУ, которые обрабатывают многолопастные и многоосевые детали вращения. Предусмотрена возможность обработки лопаток с поднутрениями. Кроме того, поддерживается обработка нескольких рассекателей, что позволяет эффективнее работать с CAD-данными независимо от того, в какой системе они были созданы. Лопатки могут состоять из одной или нескольких поверхностей. Зазоры между поверхностями и наложения поверхностей исправляются автоматически. Система позволяет создавать плавные траектории движения инструмента на смежных поверхностях с несовместимыми параметрическими линиями. Определяет операции механообработки для одного элемента моноколеса или крыльчатки, а затем автоматически применяет их к остальным частям детали.

Цифровой цех с Solid Edge CAM Pro

Solid Edge CAM Pro – инструмент для производителей, которые «строят» цифровой цех или планируют обновлять оборудование. С помощью этой системы пользователь может создавать оптимальные программы обработки на станках с ЧПУ для моделей, созданных в Solid Edge и моделей, созданных в сторонних CAD-форматах, снизить производственные издержки, повысить качество выпускаемых изделий.

Внедрение Solid Edge +Solid Edge CAM Pro – значительный шаг к цифровизации бизнес-процессов и росту конкурентоспособности продукции.

На вебинаре 19 марта вы сможете узнать, как быстро начать работу в Solid Edge CAM Pro (по окончании запись будет доступна к скачиванию).

Руководство по выбору ЧПУ-станка

Если вы только открываете бизнес и не имеете опыта в этой области, выбор фрезерного станка ЧПУ может поставить вас в тупик — так велико разнообразие на рынке промышленного инструмента.

Только многолетний опыт и специфические знания позволяют специалистам осуществить выбор станков ЧПУ в соответствии с требованиями предъявляемыми к оборудованию.

Многие просто теряются в этом обилии, и это неудивительно — выбрать лучший ЧПУ-станок бывает сложно даже профессионалам, если они не следят за новинками рынка инструментов, ассортимент которого постоянно расширяется и усовершенствуется.

По каким же критериям лучше выбрать ЧПУ станок?

Это зависит от того, для чего он будет использоваться. От материалов, профиля работ, необходимой скорости и точности, от требуемого ресурса. Многие значимые характеристики таких станков напрямую зависят от их оснащения — от свойств их комплектующих и расходников, от конструктивных особенностей. Рассмотрим самые основные.

Шпиндель — одна из главных частей фрезерного станка. Именно от шпинделя зависит то, какие фрезы смогут применяться именно с этим станком, под какими углами их можно будет закрепить и как именно применять. Привод шпинделя обычно вмонтирован — то есть, шпиндель представляет собой мощный компактный электродвигатель с цангой для зажима фрезы.

Многое прямо зависит и от качества шпинделя — хороший шпиндель прослужит долго, постоянно радуя вас качеством работы, плохой же может загубить не только изделие, но и повредить сам станок в случае аварии, а то и травмировать персонал. К выбору шпинделя следует подходить ответственно, всегда чутко прислушиваясь к рекомендациям производителя станка и обращая внимание в первую очередь на продукцию известных и зарекомендовавших себя производителей комплектующих.

Область фрезеровки

Это одна их важнейших характеристик станка ЧПУ — размер области фрезеровки определяет то, какого размера изделия сможет обрабатывать станок. Для каждой узкой области применения существуют свои требования по размерам, более универсальные станки имеют регулируемую область фрезеровки, либо заведомо превышающую требования по большинству часто встречающихся кейсов применения.

Имеет значение и устройство площадки — не должно вызывать затруднений закрепление и чёткое позиционирование детали заготовки, в противном случае возможен серьёзный брак. Осуществляя выбор фрезерного станка ЧПУ для работы надо заранее определиться с размерами обрабатываемых деталей, чтоб не попасть впросак.

Предназначение станка

ЧПУ станки разделяются в первую очередь по материалу, который призваны обрабатывать, а так же по области применения.

Металлообрабатывающие ЧПУ станки отличаются от прочих прежде всего прочностью и мощностью конструкции, которые позволяют им работать как с металлом, так и с большинством других материалов.

Для уменьшения износа и избегания заклинивания фрезы они часто оснащены подачей охлаждающей жидкости на фрезу, обычно — воды или масла, прямо в область рабочего контакта, а многие из них оборудованы мощным отсосом воздуха — конструктивно предусмотренным креплением раструба промышленного пылесоса, для автоматического устранения стружки с обрабатываемой поверхности.

Деревообрабатывающее оборудование

ЧПУ станки для работы с деревом, а также композитами и пластиком, конструктивно мало отличается от станков для работы по металлу, но имеет чуть более простую конструкцию и меньшие требования по мощности и прочностным характеристикам, что естественным образом обусловлено спецификой материала.

Охлаждение фрезы в них встречается воздушное, а чаще и вовсе отсутствует, так как его наличие не критично. Устранение стружки тоже обычно не предусмотрено и осуществляется оператором вручную. Соответственно, и стоимость таких станков обычно несколько ниже, и обслуживание их проще и дешевле, а распространённость — больше.

Оборудование для изготовления корпусной мебели

Станки ЧПУ предназначенные для производства корпусной мебели имеют свои особенности — в частности, размеры области фрезеровки в них превышают таковые у других ЧПУ фрезерных станков, так как детали для обработки могут отличаться большей площадью, по сравнению с другими областями применения ЧПУ.

Соответственно, мебельный ЧПУ станок будет иметь большие размеры по всем измерениям, а также большую сложность и стоимость рамы и направляющих, чем аналогичный станок для работы с менее крупными объектами. В остальном они мало отличаются от станков для обработки дерева, пластика и композитных материалов.

Стеклообрабатывающие станки

Стеклообрабатывающие фрезерные ЧПУ станки станки отличаются от станков для обработки металла в основном тем, что фрезы в них применяются специальные, с твердосплавными, алмазными и корундовыми рабочими поверхностями.

Фрезы бывают как со специальным покрытием, так и цельноспечённые — такие комплектующие создаются путём запекания алмазной крошки при высоких температурах и большом давлении, что даёт необычайно прочный и долговечный инструмент.

Также, в станках обрабатывающих стекло, подача рабочей жидкости в область контакта фрезы с материалом обязательна — это обусловлено не только необходимостью охлаждения фрезы при работе с таким твёрдым материалом как стекло, но и обязательностью немедленного устранения отработанных фрагментов материала — чтобы они не мешали дальнейшей работе и не портили деталь попадая снова в место контакта фрезы с заготовкой, с одной стороны, и чтобы они не попали в воздух, которым дышит оператор станка.Помимо стекла такие станки могут обрабатывать поликарбонат, оргстекло различного состава и другие твёрдые материалы, а также металлические заготовки.

Выбрать станок ЧПУ для работы по стеклу можно исходя из его соответствия этим обязательным критериям.

Камнеобрабатывающее оборудование

Фрезерные ЧПУ станки для работы по камню предназначены для гравировки и выполнения сложных объёмных барельефов на таких твёрдых материалах, как природный камень различной породы — гранит, мрамор, песчаник, а также на искусственных каменных плитах из гранитной крошки с полимером.

Специфика работы по камню предполагает одновременно и большие площади обработки, и высокую твёрдость материала, и повышенный вес заготовок. Также, камень характерен тем, что, при работе с ним существует необходимость одновременно и в постоянной циркуляции воды в рабочей зоне, и в устранении крошки и пыли пылесосом — сама по себе вода не спасает от пыли крупной фракции, характерной для минеральных материалов.

Такие станки могут с лёгкостью справляться и с другими материалами — от дерева и ПВХ, до, зачастую, даже стекла и металла, а потому пригодятся не только изготовителям изделий из камня, но и тем, чьи профессиональные интересы значительно шире.

Это самое совершенное, пожалуй, оборудование для фрезеровки с программным управлением, которое может в этой области производства почти всё, однако — излишне мощное, громоздкое и дорогое для большинства работ не связанных прямо с его предназначением.

Как бы ни был велик соблазн получить поистине универсальный фрезерный ЧПУ станок, если среди ваших задач нет обработки камня — подумайте над приобретением чего-то более специализированного, из перечисленного выше.

Это, пожалуй, самые основные моменты, о которых надо быть в курсе при выборе фрезерного ЧПУ станка. И пусть сначала кажется, что при необходимости купить фрезерный ЧПУ выбор непрост, всё не так страшно. Теперь мы остановимся на особенностях фрезерных станков с ЧПУ.

Виды кинематических моделей станка

При подготовке к работе на фрезерном ЧПУ-станке используются кинематические модели станка, которые представляют из себя программную имитацию данного оборудования и необходимы для корректной подготовки и прогнозируемости действий станка при исполнении программы.

Кинематическая модель станка в обязательном порядке несёт в себе информацию о рабочей области, её размерах и расположении относительно неподвижного основания станка, о расположении и возможных траекториях рабочей головки — держателя фрезы, о других физических параметрах оборудования — расстояния, размеры, — всех, которые имеют непосредственное отношение к производимым станком работам.

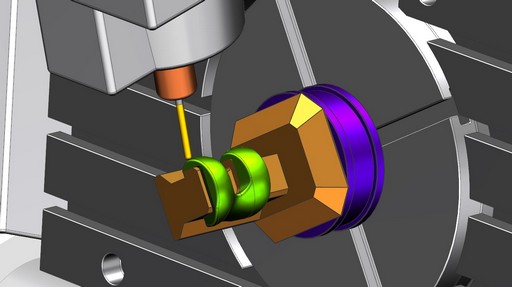

Примеры станков и их моделей:

Подготовка управляющей программы

Для работы на фрезерных станках ЧПУ используются CAD/CAM-системы — программные пакеты, предназначенные для перевода данных из чертежей и моделей в понятную станку форму команд.

Внесённые данные о размерах и форме детали становятся в них управляющими траекториями, которые, в свою очередь, превращаются в управляющие программы в процессе постпроцессирования.

Постпроцессор

Постпроцессор — специальный программный продукт, который превращает данные о параметрах детали в индивидуальную программу, управляющую движениями инструмента и/или заготовки, для каждого конкретного станка.

Здесь можно подробнее прочитать о разработке кинематических моделей, на примере промышленных систем фирмы Siemens.

Также полезную информацию можно найти в библиотеке технической литературы.

Детальную информацию по работе с каждым конкретным станком можно получить на официальном сайте его производителя. Это наиболее надёжный вариант, который убережёт от многих ошибок.

В отдельных случаях, когда предстоит работа на серьёзном промышленном станке, задать программу по обработке какой-то более или менее простой детали можно вручную, через пульт управления станком. В таком случае следует строго соблюдать инструкции производителя и последовательно выполнить все необходимые шаги.

Пульт управления одним из фрезерных ЧПУ-станков:

При создании элементов более сложной формы без применения компьютера обойтись нельзя, а многие компактные станки и вовсе управляются только через подключенный ПК.

Многоосевая обработка

Фрезерные ЧПУ делятся на вертикальные и горизонтальные — по расположению рабочей головки, соответственно — верхнему или боковому, а так же подразделяются по количеству осей обработки — на трёхкоординатные, четырёх и пятикоординатные.

Соответственно, чем больше осей координат движения инструмента, тем более эффективно и с большей сложностью может производиться обработка детали.

Используемые фрезы

В зависимости от специфики работы — от материала, необходимых форм обработки и других факторов, в фрезерных ЧПУ- станках используется большое количество всевозможных фрез. Фрезы бывают однозаходные, двухзаходные, сферические, v-образные, конусные сферические, пирамидальные радиусные с одной или двумя режущими гранями, гравировальные, отрезные и т.д.

Сферические и пирамидальные фрезы применяются для глубокого выбирания материала из детали, обработки углов, создания углублений соответствующей формы. Отрезные и гравировальные фрезы разной формы применяются для гравировки, разрезки детали, обработки краёв изделия, и для придания формы — создания барельефного изображения. Радиусные и галтельные фрезы, как выпуклые, так и вогнутые, применяются для обработки углов, краёв столешниц и других деталей, снятия фасок и т.д. Торцевые фрезы позволяют создавать отверстия, в отличие от сверел — любой формы.

Примеры используемых фрез:

Разнообразие фрез варьируется от простейших, похожих на обыкновенное сверло или бур, и до очень сложных, из разных материалов и всевозможной формы, с различным количеством режущих граней. Это обеспечивает широкий диапазон решаемых ими задач.

Для каждого материала и вида работ необходим индивидуальный подбор фрез, которые вам поможет подобрать наш специалист.

Фрезерные станки с программным управлением — прекрасный инструмент, при грамотном использовании способный создавать очень широкий ассортимент изделий, от рекламных конструкций до частей других станков, от кухонных разделочных досок до деталей реактивных авиадвигателей. Область их применения почти безгранична, а ассортимент и степень доступности увеличиваются с каждым днём.

Сейчас уже не только машиностроительный завод может позволить себе подобное оборудование, но и относительно небольшая мастерская, что не может не радовать.

Читайте также: