Обработка металла на токарном станке

Обновлено: 09.05.2024

К наиболее распространенным методикам изготовления деталей с заданными геометрическими параметрами относится токарная обработка металла. Суть данной методики, позволяющей также получать поверхность с требуемой шероховатостью, заключается в том, что с заготовки убирают лишний слой металла.

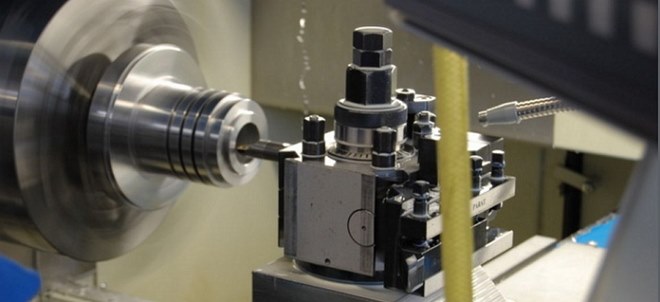

Процесс токарной обработки металла

Принципы токарной обработки

Технология токарных работ по металлу предполагает использование специальных станков и режущего инструмента (резцы, сверла, развертки и др.), посредством которого с детали снимается слой металла требуемой величины. Токарная обработка выполняется за счет сочетания двух движений: главного (вращение заготовки, закрепленной в патроне или планшайбе) и движения подачи, совершаемого инструментом при обработке деталей до заданных параметров их размера, формы и качества поверхности.

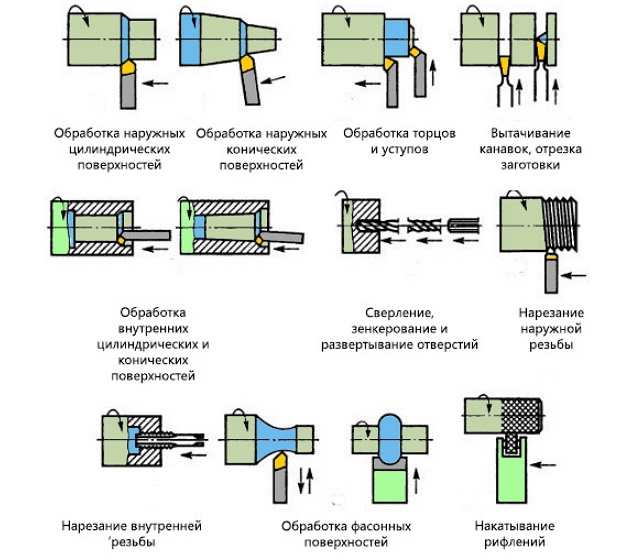

За счет того, что существует множество приемов совмещения этих движений, на токарном оборудовании работают с деталями различной конфигурации, а также осуществляют целый перечень других технологических операций, к которым относятся:

- нарезание резьбы различного типа;

- сверление отверстий, их растачивание, развертывание, зенкерование;

- отрезание части заготовки;

- вытачивание на поверхности изделия канавок различной конфигурации.

Основные виды токарных работ по металлу

Благодаря такой широкой функциональности токарного оборудования на нем можно сделать очень многое. Например, с его помощью выполняют обработку таких изделий, как:

- гайки;

- валы различных конфигураций;

- втулки;

- шкивы;

- кольца;

- муфты;

- зубчатые колеса.

Естественно, что токарная обработка предполагает получение готового изделия, которое соответствует определенным стандартам качества. Под качеством в данном случае подразумевается соблюдение требований к геометрическим размерам и форме деталей, а также степени шероховатости поверхностей и точности их взаимного расположения.

Для обеспечения контроля над качеством обработки на токарных станках применяют измерительные инструменты: на предприятиях, выпускающих свою продукцию крупными сериями, – предельные калибры; для условий единичного и мелкосерийного производства – штангенциркули, микрометры, нутрометры и другие измерительные устройства.

Измерительные инструменты, часто используемые в токарном деле

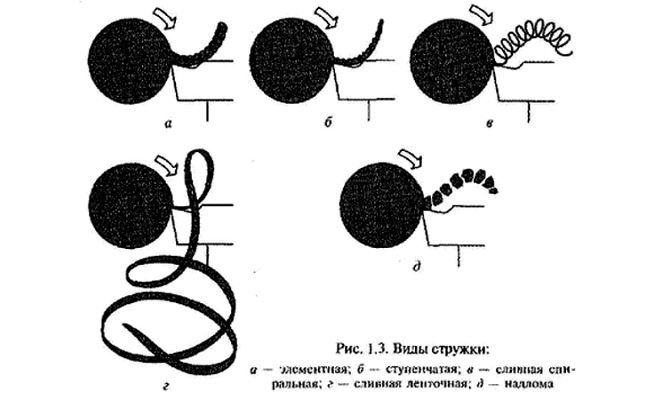

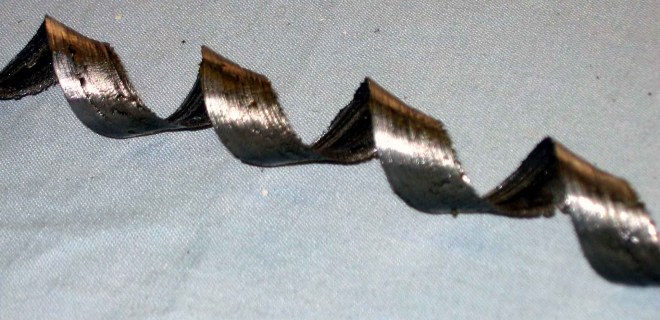

Первое, что рассматривают при обучении токарному делу, – это технология обработки металлов и принцип, по которому она осуществляется. Заключается этот принцип в том, что инструмент, врезаясь своей режущей кромкой в поверхность изделия, зажимает его. Чтобы снять слой металла, соответствующий величине такого врезания, инструменту надо преодолеть силы сцепления в металле обрабатываемой детали. В результате такого взаимодействия снимаемый слой металла формируется в стружку. Выделяют следующие разновидности металлической стружки.

Такая стружка формируется тогда, когда на высоких скоростях обрабатываются заготовки, выполненные из мягкой стали, меди, олова, свинца и их сплавов, полимерных материалов.

Образование такой стружки происходит, когда на небольшой скорости обрабатываются заготовки из маловязких и твердых материалов.

Стружка такого вида получается при обработке заготовок из материала, отличающегося невысокой пластичностью.

Формирование такой стружки свойственно для среднескоростной обработки заготовок из стали средней твердости, деталей из алюминиевых сплавов.

Виды стружки при токарной обработке

Режущий инструмент токарного станка

Эффективность, которой отличается работа на токарном станке, определяется рядом параметров: глубиной и скоростью резания, величиной продольной подачи. Чтобы обработка детали была высококачественной, необходимо организовать следующие условия:

- высокую скорость вращения заготовки, фиксируемой в патроне или планшайбе;

- устойчивость инструмента и достаточную степень его воздействия на деталь;

- максимально возможный слой металла, убираемый за проход инструмента;

- высокую устойчивость всех узлов станка и поддержание их в рабочем состоянии.

Скорость резки выбирается на основе характеристик материала, из которого сделана заготовка, типа и качества применяемого резца. В соответствии с выбранной скоростью резки выбирается частота вращения шпинделя станка, оснащенного токарным патроном или планшайбой.

При помощи различных типов резцов можно выполнять черновые или чистовые виды токарных работ, а на выбор инструмента основное влияние оказывает характер обработки. Изменяя геометрические параметры режущей части инструмента, можно регулировать величину снимаемого слоя металла. Выделяют правые резцы, которые в процессе обработки детали передвигаются от задней бабки к передней, и левые, движущиеся, соответственно, в обратном направлении.

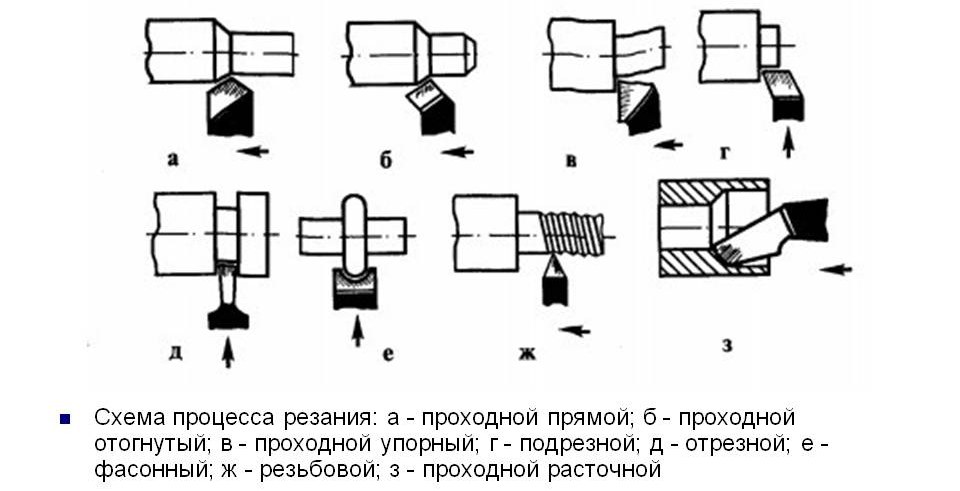

Основные типы токарных резцов

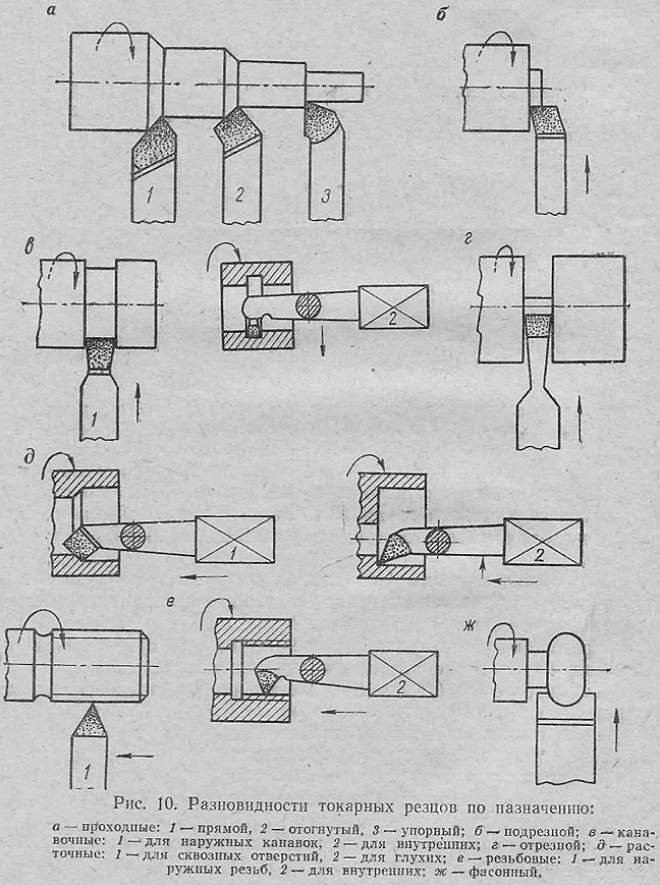

По форме и расположению лезвия резцы классифицируются следующим образом:

- инструменты с оттянутой рабочей частью, ширина которой меньше ширины их крепежной части;

- прямые;

- отогнутые.

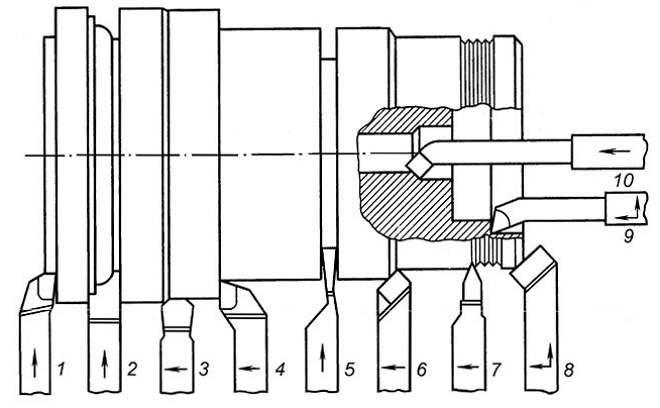

Различаются резцы и по цели применения:

- подрезные (обработка поверхностей, перпендикулярных оси вращения);

- проходные (точение плоских торцовых поверхностей);

- канавочные (формирование канавок);

- фасонные (получение детали с определенным профилем);

- расточные (расточка отверстий в заготовке);

- резьбовые (нарезание резьбы любых видов);

- отрезные (отрезание детали заданной длины).

Качество, точность и производительность обработки, выполняемой на токарном станке, зависят не только от правильного выбора инструмента, но и от его геометрических параметров. Именно поэтому на уроках в специальных учебных заведениях, где обучаются будущие специалисты токарного дела, очень большое внимание уделяется именно вопросам геометрии режущего инструмента.

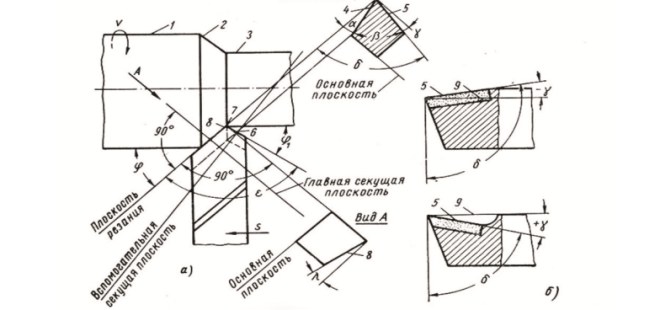

Углы токарного резца

Основными геометрическими параметрами любого резца являются углы между его режущими кромками и направлением, в котором осуществляется подача. Такие углы режущего инструмента называют углами в плане. Среди них различают:

- главный угол – φ, измеряемый между главной режущей кромкой инструмента и направлением подачи;

- вспомогательный – φ1, расположенный, соответственно, между вспомогательной кромкой и направлением подачи;

- угол при вершине резца – ε.

Угол при вершине зависит только от того, как заточен инструмент, а вспомогательные углы можно регулировать еще и его установкой. При увеличении главного угла уменьшается угол при вершине, при этом уменьшается и часть режущей кромки, участвующей в обработке, соответственно, стойкость инструмента тоже становится меньше. Чем меньше значение этого угла, тем большая часть режущей кромки участвует как в обработке, так и в отводе тепла от зоны резания. Такие резцы являются более стойкими.

Практика показывает, что для токарной обработки не слишком жестких заготовок небольшого диаметра оптимальным является главный угол, величина которого находится в интервале 60–90 градусов. Если обрабатывать необходимо заготовку большого диаметра, то главный угол необходимо выбирать в интервале 30–45 градусов. От величины вспомогательного угла зависит прочность вершины резца, поэтому его не делают большим (как правило, он выбирается из интервала 10–30 градусов).

Особое внимание на уроках по токарному делу уделяется и тому, как правильно выбирать тип резца в зависимости от вида обработки. Так, существуют определенные правила, по которым обработку поверхностей того или иного типа выполняют с помощью резца определенной категории.

- Обычные прямые и отогнутые резцы необходимы для обработки наружных поверхностей детали.

- Упорный проходной инструмент потребуется для торцевой и цилиндрической поверхностей. выбирают для протачивания канавок и обрезки заготовки.

- Расточные резцы применяются для обработки отверстий, просверленных ранее.

Отдельную категорию токарного инструмента составляют резцы, с помощью которых можно обрабатывать фасонные поверхности с длиной образующей линии до 40 мм. Такие резцы подразделяются на несколько основных типов:

- по конструктивным особенностям: стержневые, круглые и призматические;

- по направлению, в котором осуществляется обработка изделия: радиальные и тангенциальные.

Токарно-винторезный станок 1В625МП

Виды оборудования для токарной обработки

Из всех типов оборудования для токарной обработки наибольшее распространение и на крупных, и на мелких предприятиях получил токарно-винторезный станок. Причиной такой популярности является многофункциональность этого устройства, благодаря которой его с полным основанием можно назвать универсальным.

Перечислим основные элементы конструкции такого станка:

- две бабки – передняя и задняя (в передней бабке размещают коробку скоростей станка; шпиндель с токарным патроном (или планшайбой), на задней бабке размещены продольные салазки и пиноль оборудования);

- суппорт, в конструкции которого различают верхние и нижние салазки, поворотную плиту и резцедержатель;

- несущий элемент оборудования – станина, установленная на две тумбы, в которых размещают электродвигатели.

- коробка подач.

Токарный станок с ЧПУ

Все большее распространение получают станки, управление которыми осуществляется при помощи специальных компьютерных программ, – станки с ЧПУ. Конструкция таких станков отличается от обычной только тем, что в ней присутствует специальный блок управления.

В отдельные категории выделяют следующие виды станков токарной группы:

- токарно-револьверное оборудование, применяемое для обработки деталей сложной конфигурации; , среди которых различают одно- и двухстоечные;

- многорезцовое полуавтоматическое оборудование, которое можно встретить на предприятиях, выпускающих свою продукцию крупными сериями;

- обрабатывающие комплексы, на которых можно выполнять как токарные, так и фрезерные операции.

Без токарной обработки сегодня крайне сложно представить многие производственные отрасли. Поэтому данный вид работы с металлом продолжает развиваться, несмотря на и без того высокий уровень, позволяющий обеспечить высочайшее качество и скорость обработки.

Заточка токарных резцов по металлу – подробная инструкция с видео и фото

Из всех технологических операций, производимых над заготовками из металла, обработка на токарном оборудовании является наиболее распространенной. Именно поэтому заточка резцов для токарного станка, предназначенных для работы по металлу, является очень важным процессом, выполнять который следует правильно. Особенности осуществления такой процедуры зависят как от материала, который предстоит обрабатывать, так и от типа самого режущего инструмента (фасонный, проходной, резьбонарезной, расточной и другие).

Порядок заточки поверхностей резца

Конструкция токарных резцов

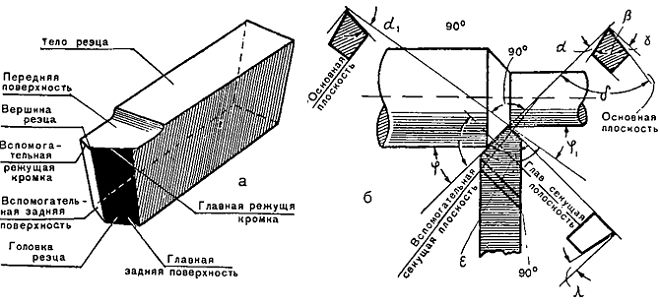

Заточка токарных резцов не может быть выполнена правильно, если не разобраться в конструктивных особенностях такого инструмента. Основными элементами его конструкции являются стержень-державка, при помощи которого резец фиксируется на станке, а также рабочая головка: именно ее режущую часть и необходимо регулярно затачивать.

Рассмотрим более подробно рабочую головку токарного резца. Ее формируют два типа поверхностей: передняя и задние. Переднюю отличить очень просто: именно по ней осуществляется отвод стружки. Задними же называются те стороны резцов, к которым обращена заготовка в процессе выполнения ее обработки. Они могут быть основными или вспомогательными, что зависит от их расположения.

Самый важный элемент любого резца (в том числе и для токарного станка по металлу) — его режущая кромка — формируется в месте пересечения задней основной и передней поверхностей. В конструкции любого резца присутствует и вспомогательная кромка, образованная пересечением его задних поверхностей: основной и вспомогательной. Вершина инструмента, которая упоминается в специальной литературе, — это место пересечения его режущей и вспомогательной кромок.

Основными характеристиками токарных резцов по металлу, определяющими их функциональные возможности, являются углы заточки, подразделяемые на главные и вспомогательные. Для того чтобы определить значения главных, их измерение производят в плоскости, которая формируется при проецировании режущей кромки на главную плоскость.

Вообще, для определения углов режущего инструмента используют две плоскости:

- основную, накладываемую на опорную сторону токарного резца, расположенную в его нижней части (по отношению к направлению подач станка такая плоскость является параллельной);

- плоскость резания, располагаемую по касательной относительно поверхности обрабатываемой заготовки (данная плоскость пересекается с основной режущей кромкой инструмента).

Элементы и плоскости токарного резца

В конструкции рабочей части токарного резца различают углы нескольких типов:

- заострения — расположенные между передней поверхностью резца и задней основной;

- задние главные — находящиеся между задней основной поверхностью и плоскостью резания;

- передние главные — расположенные между передней стороной инструмента и плоскостью, перпендикулярной к плоскости резания.

Проверить правильность их определения достаточно просто: их сумма всегда составляет 90 градусов.

Кроме вышеперечисленных, конструкцию рабочей головки токарного резца характеризует еще несколько углов между:

- направлением подачи и проекцией, которую откладывает основная режущая кромка;

- плоскостью обработки и передней поверхностью резца;

- проекциями, которые откладывают основная и вспомогательная режущие кромки.

Инструменты для токарного оборудования

Для того чтобы разбираться в правилах заточки резцов для токарных станков по металлу, недостаточно просто посмотреть обучающее видео. Необходимо иметь представление о том, как классифицируются такие инструменты. Самым главным параметром, по которому токарные резцы относят к различным видам, является тип обработки, выполняемой с их помощью. По этому признаку выделяют следующие виды токарных резцов.

Такими резцами заготовки обрабатываются вдоль оси вращения.

Используя эти резцы на токарном станке, уменьшают уступы и выполняют торцевание заготовок.

Как следует из названия, ими формируют наружные и внутренние канавки на поверхностях цилиндрической формы. Создавать канавки на наружных сторонах заготовок можно и при помощи отрезных резцов по металлу. Кроме того, такие резцы позволяют отрезать части заготовки под прямым углом.

С помощью таких инструментов на станках выполняют обработку отверстий.

Такие резцы специально предназначены для нарезания резьбы.

С помощью резцов этого вида на внешней стороне цилиндрических заготовок формируют фасонные выступы или канавки.

С помощью этих резцов на заготовках снимаются фаски.

Операции, проводимые резцами различного типа

Токарные резцы также подразделяются на виды в зависимости от того, в каком направлении с их помощью выполняется обработка заготовки. Так, среди них бывают правые (обработка выполняется по направлению к передней бабке) и левые (обработка по направлению к задней бабке).

Классифицируется токарный инструмент и по материалу изготовления, по способу соединения режущей части с державкой, а также по ряду других параметров.

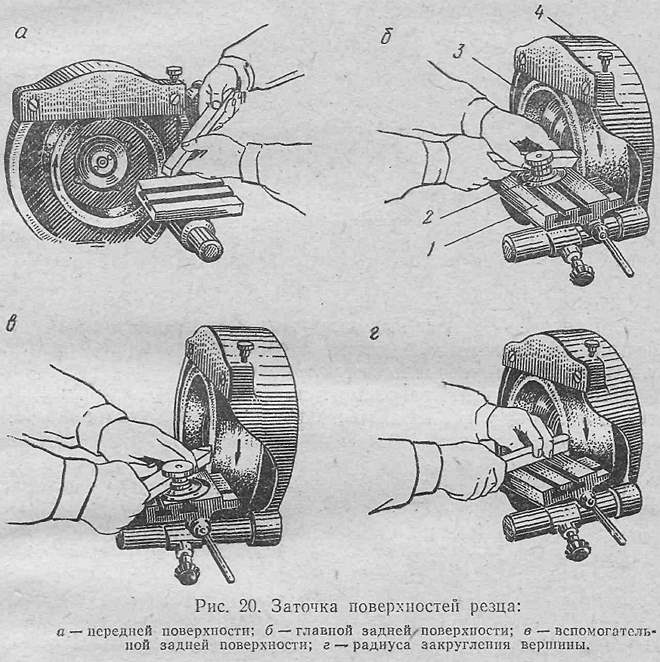

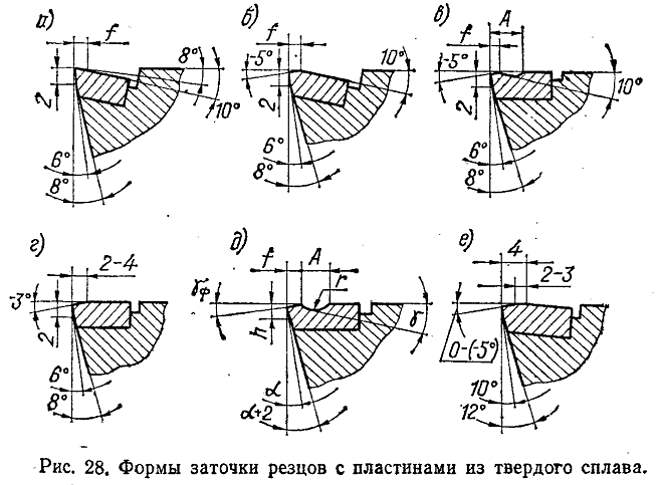

Правила заточки токарного инструмента

Чтобы обработка заготовок на токарных станках по металлу была эффективной, качественной и точной, следует регулярно выполнять заточку резцов, тем самым придавая их рабочей части необходимую форму и получая углы с требуемыми параметрами. В заточке не нуждается только инструмент, режущая часть которого выполнена в виде одноразовой твердосплавной пластины. Для выполнения такой важной процедуры в условиях крупных производственных предприятий используются станки со специальными приспособлениями, а занимается этим отдельное структурное подразделение.

Для того чтобы заточить токарный инструмент своими руками на домашнем станке или сделать это в условиях небольшого предприятия, можно использовать различные методики. Выполнение этой процедуры возможно с помощью химических реактивов или с применением обычных точильных кругов. Следует отметить, что заточка токарного инструмента на специализированных или универсальных станках, в которых используется абразивный круг, является самым недорогим, но эффективным методом придания резцам требуемых геометрических параметров.

Варианты заточки резцов с режущими пластинами

Конечно, наиболее качественно токарные резцы по металлу затачиваются на специально предназначенном для выполнения такой процедуры станке. Если же подобного оборудования в вашем распоряжении нет, можно воспользоваться универсальным станком с точильным кругом. Подбирая такой круг, важно обращать внимание на материал, из которого изготовлена рабочая часть обрабатываемого инструмента. Так, чтобы эффективно заточить твердосплавный резец, вам понадобится круг из карборунда, имеющий характерный зеленый цвет. Инструменты, рабочая часть которых изготовлена из углеродистой или быстрорежущей стали, прекрасно обрабатываются на станках с кругами средней твердости, изготовленными из корунда.

Заточку токарных резцов по металлу можно выполнять без охлаждения или с охлаждением, что является более предпочтительным. Если заточка выполняется с охлаждением, то холодную воду следует равномерно подавать в то место, где токарный резец соприкасается с точильным кругом. В том случае, когда охлаждение в процессе заточки не используется, после ее выполнения нельзя сразу резко охлаждать инструмент: это может привести к растрескиванию его режущей части.

Научиться затачивать токарные резцы на точильном станке своими руками можно по обучающему видео. В процессе выполнения такой процедуры важно придерживаться определенной последовательности. В первую очередь на точильном круге обрабатывают заднюю основную поверхность, затем заднюю вспомогательную, а в самую последнюю очередь точат переднюю. Последним этапом заточки является обработка вершины резца – придание ей требуемого радиуса закругления.

В процессе выполнения заточки резец постоянно передвигают по кругу, стараясь не прижимать его очень сильно (это можно заметить на видео). Придерживаться такой рекомендации необходимо для того, чтобы поверхность круга изнашивалась равномерно, а также чтобы режущая кромка токарного резца получилась максимально ровной.

Особенности заточки резцов для токарного станка

Существуют определенные нюансы, которые следует учитывать при заточке токарных резцов своими руками с использованием точильного станка. Так, выполнение обработки задней поверхности резца осуществляется в три этапа.

- Первоначально заднюю поверхность обрабатывают под углом, равным заднему углу самой державки. Как правило, он получается несколько больше, чем задний угол резания (приблизительно на 5 градусов).

- На втором этапе обрабатывают заднюю поверхность самой режущей пластины. При этом ее затачивают под углом, превышающим задний угол резания на 2 градуса.

- Третий этап — это формирование требуемого заднего угла при помощи доводки. Важно, что такой угол формируют не на всей задней поверхности резца, а только на неширокой фаске, непосредственно прилегающей к режущей кромке.

В несколько этапов выполняется заточка и передней поверхности токарного резца. Так, предварительно ее затачивают на угол, равный углу расположения самой режущей пластины. Этот угол, как и в случае с задней поверхностью, несколько превышает передний угол резания. Непосредственно угол резания, который необходимо сформировать на передней поверхности резца, получают при помощи чистовой заточки или доводки. Этим процессам подвергают узкую полоску, прилегающую к режущей кромке твердосплавной пластины.

Использование подкладок при заточке

Для большего удобства выполнения заточки токарных резцов на точильных станках, а также для получения углов с заданными параметрами используются специальные подкладки, которые устанавливают между опорной поверхностью инструмента и столиком станка, где он располагается. Чтобы добиться еще более точной и качественной заточки, можно своими руками доработать конструкцию столика станка, сделав его регулируемым по высоте и углу поворота. После такой доработки станка необходимость в использовании подкладок определенной толщины отпадает.

При выполнении заточки токарного резца важно обращать внимание на то, чтобы его режущая кромка располагалась на одном уровне с центром точильного круга, но не ниже, чем 3–5 мм по отношению к нему. Следует учитывать и направление вращения точильного круга. Это необходимо для того, чтобы сделать процесс заточки более безопасным, а также чтобы минимизировать риск отрыва режущей пластины от державки резца. Точильный круг в процессе выполнения заточки должен вращаться так, чтобы прижимать режущую пластину, а не отрывать ее от державки.

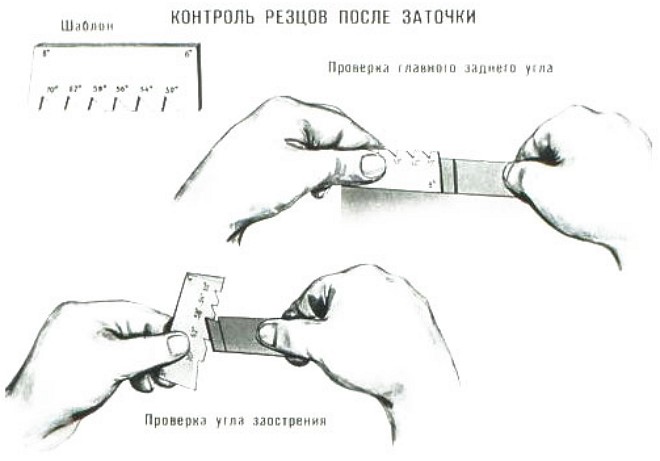

Шаблон для проверки правильности заточки резцов

Естественно, что после осуществления заточки режущего инструмента для токарного станка по металлу необходимо проверить правильность ее выполнения. Проще всего выполнить такую процедуру при помощи специального шаблона, который можно приобрести или изготовить своими руками. Если купить готовый образец не представляется возможным, то самостоятельно его сделать лучше из листовой стали, которая может подвергаться закалке.

Высокая твердость такого шаблона, которую он получит после закалки, даст возможность использовать его на протяжении длительного периода. Изготавливая трафарет, следует сделать на нем вырезы, соответствующие наиболее ходовым углам заточки. Только после выполнения таких вырезов готовый шаблон подвергают закалке. Следует иметь в виду, что от точности изготовления такого трафарета в полной мере будет зависеть то, насколько правильно будет заточен ваш резец для токарного станка по металлу.

После выполнения заточки режущие грани инструмента необходимо довести до требуемого состояния. Такой доводке подвергаются небольшие участки поверхностей резца (шириной до 4 мм), непосредственно прилегающие к его режущим граням. Для выполнения доводки используют медные оселки и присадки, выбор которых зависит от материала изготовления рабочей части инструмента. Так, для доводки твердосплавных резцов на оселок наносят специальную пасту или карбид бора, смоченный керосином. Для доводки резцов из других материалов используют оселки с небольшим уровнем абразивности, поверхность которых смачивают машинным маслом или керосином.

Виды и особенности токарной обработки металла

Токарная обработка – один из основных способов обработки металлического изделия, при котором с него удаляется лишний слой. В результате получается деталь нужного размера, формы и степени шероховатости.

Обработка на токарном станке

Общая информация

Процедура обработки осуществляется на специальном токарном станке, который с помощью резцов, сверл или других режущих приспособлений срезает с заготовки детали слой металла нужной толщины. Вращение обрабатываемой детали носит название главного движения, а перемещение инструмента, обеспечивающее непрерывную обработку изделия до нужных параметров, называется движением подачи.

Токарный станок способен выполнять различные сочетания этих двух видов движения, поэтому на нем возможно проведение эффективной обработки цилиндрических, резьбовых, фасонных, конических и иных поверхностей. Сюда можно отнести муфты, гайки, втулки, шкивы, валы, зубчатые колеса и кольца.

Токарные станки позволяют осуществлять следующие виды работ:

- нарезание резьбы;

- сверление, растачивание, развертывание и зенкерование различных отверстий;

- вытачивание канавок;

- разрезание детали на несколько частей.

Эти основные виды токарной обработки металлических деталей подразумевают использование различных измерительных приборов (микрометров, штангенциркулей, нутромеров, предельных калибров), которые помогают определиться с размерами и формами, а также контролировать взаиморасположение различных поверхностей обрабатываемого изделия.

Суть токарной обработки металла состоит в следующем. При врезке режущего инструмента в деталь изделие зажимается кромкой резца. При этом инструмент преодолевает силы сцепления внутри детали и снимает лишний слой металла в виде стружки.

Существуют следующие виды стружки:

- элементная – получается при токарной обработке твердых и маловязких изделий на низкой скорости;

- надлом – характерен для резки малопластичных деталей;

- сливная – получается при токарной обработке на достаточно высоких скоростях изделий из меди, свинца, олова или пластмассы, а также заготовок из мягкой стали;

- ступенчатая – характерна для токарной обработки на средних скоростях алюминиевых сплавов, изделий из листов алюминия и стали средней твердости.

Сливная стружка при обработке вязких материалов

Классификация резцов

Продуктивность работы токарного станка напрямую зависит от величины продольной подачи изделия для обработки, скорости резки и глубины резания. Именно благодаря этим параметрам можно добиться:

- хорошего темпа вращения вала токарного станка и самой обработки металлического изделия;

- устойчивости режущего инструмента и нужного уровня его воздействия на деталь;

- нужного объема металлической стружки, образующейся в процессе токарной обработки заготовки;

- поддержания поверхности токарного станка в рабочем состоянии.

Скорость резки зависит от вида материала, подвергаемого токарной обработке, а также от типа и качества используемых резцов. Показатель обточки детали и скорость резки тех или иных токарных станков устанавливают частоту вращения вала. Плотность и другие основные параметры заготовок можно узнать из специализированных таблиц и спецификаций металлических деталей.

Резцы для токарных станков бывают чистовыми и черновыми – их вид зависит от характера обработки заготовки. Геометрические размеры их режущей части позволяют работать как с малой, так и с большой площадью слоя, который необходимо снять с заготовки. По направлению движения токарные резцы подразделяют на левые и правые. Первые движутся слева направо (от передней к задней бабке), вторые, соответственно, справа налево.

По расположению и форме лезвия резцы бывают отогнутыми, прямыми и оттянутыми. У последних ширина крепежной части больше ширины резцов. Токарные резцы также делятся на:

- резьбовые;

- отрезные;

- фасонные;

- расточные;

- проходные;

- канавочные;

- подрезные.

Виды токарных резцов

Геометрия того или иного токарного резца сильно влияет на качество и точность резания. Токарная обработка металла наиболее эффективна в том случае, если точно подобрана форма резца. Для этого токарь должен быть знаком с понятием «углы в плане». Это углы между направлением подачи детали и кромками резца:

- φ (главный);

- φ1 (вспомогательный);

- ε (при вершине).

Угол при вершине зависит от заточки резца, а главный и вспомогательный – еще и от его установки. Если главный угол велик, то будет действовать лишь небольшая часть кромки, а это значит, что стойкость резца уменьшится. При малом значении угла резец обладает большей стойкостью, а его нагрев отводится намного эффективнее. При токарной обработке тонких и нежестких деталей обычно выбирают угол в 60–90°, для деталей, которые больше по сечению, – 35–40°.

Вспомогательный угол, как правило, равен 10–30°. Его увеличение бессмысленно, так как вершина резца будет ослабляться. Для одновременной токарной обработки цилиндрической поверхности и торцовой плоскости обычно используют проходные упорные резцы. Отогнутые и прямые резцы больше всего подходят для обработки внешних поверхностей детали, отрезные – для протачивания канавок и отделения частей детали, расточные (сквозные или упорные) – для растачивания отверстий, просверленных ранее.

Токарную обработку фасонных поверхностей, образующая линия которых не превышает в длину 4 см, осуществляют при помощи фасонных резцов. Они классифицируются по конструкции и по движению подачи. По конструкции выделяют следующие виды фасонных резцов:

- стержневые;

- круглые;

- призматические.

По движению подачи фасонные резцы делятся на:

Получить более подробную и наглядную информацию о видах токарных резцов и их назначении можно при просмотре видео по данной теме.

Виды станков

Токарная обработка осуществляется на разных видах станков, но чаще всего сегодня используется токарно-винторезный станок. Он универсален по своим возможностям, поэтому допустимо его применение не только на крупных производствах, но и на предприятиях, специализирующихся на мелкосерийном выпуске продукции.

Токарно-винторезный станок 16К20

Такой станок состоит из следующих обязательных элементов:

- передней бабки со шпинделем и коробкой скоростей и задней бабки с пинолем, корпусом и продольными салазками;

- суппорта;

- станины с тумбами (в тумбах расположены двигатели);

- коробки подач.

Токарно-фрезерная обработка с целью получения самых точных геометрических параметров осуществляется с использованием программируемых станков, практически не отличающихся по своей конструкции от универсальных устройств (в Интернете можно найти видео, на котором наглядно показана обработка на таких токарных станках металлических заготовок с разных ракурсов).

Токарное дело

Токарное дело появилось на заре промышленной революции и с тех пор прошло длинный путь эволюции. В наше время профессия токаря успела утратить привлекательность для молодых людей. Но с другой стороны с появлением большого количества станков с программным управлением, токарное дело обретает новое звучание и переходит в разряд инженерного искусства. Детали токарной обработки применяются в машиностроении, электроэнергетике, строительстве и других областях промышленности и техники.

Основные принципы токарной обработки

Для начинающих токарное дело кажется темным лесом, полным непонятных терминов. Хотя на самом деле суть процесса токарного точения довольно проста. Главный инструмент токаря — это станок в котором зажатая деталь вращается на высокой скорости, а режущий элемент производит обрабатывающие процессы по дереву, металлу или пластику.

Обрабатываться могут самые различные материалы. Наиболее востребованным материалом в токарном деле безусловно является сталь.

Но исторически все начиналось с обработки дерева, 12 еще действующих токарных станков Петра Первого до сих пор сохранились в коллекции Эрмитажа. Русский царь увлекался ремеслами, но токарная обработка деревянных и металлических деталей была его любимым занятием.

Современные станки, конечно, гораздо сложнее первых деревянных образцов. Но базовый принцип сохраняется, несмотря на появление электрического двигателя вместо ручного привода и многократное увеличение в размерах.

Токарный станок состоит из нескольких базовых элементов:

- станина, на которую крепятся все остальные элементы;

- передняя бабка с двигателем и шпинделем для фиксации детали;

- суппорт движущийся по направляющим в станине, с расположенным на нем резцом;

- задняя бабка с фиксатором габаритных деталей.

Деталь зажимается, привод сообщает ей вращение и, регулируя положения режущего или фрезеровочного инструмента, производится обработка материала.

Устройство токарного станка

Стандартные токарные операции, которые применяются и в металлообработке, и в обработке дерева это:

- точение сфер, конусных и цилиндрических заготовок;

- торцевание;

- нарезка канавок, внутри и снаружи деталей;

- отрезание;

- центровка;

- сверловка;

- нарезка резьбы, снаружи и изнутри;

- зенкерование.

Каждая операция требует специальный инструмент, который подбирают в соответствии с материалом, требуемой точностью обработки и конструктивных особенностей станка.

В советское время существовала разветвленная сеть профессиональных училищ, в которых молодые люди после школы могли освоить профессию токаря совершенно бесплатно. Обучающая программа включала теоретическую часть практическую работу на учебном станке в стенах училища и производственную практику. Одним из самых важных элементов теоретической подготовки наряду с изучением свойств металла было обучение владению инструментом. Без понимания того для чего нужен каждый вид резца, как он устанавливается в станке и под каким углом происходит обработка профессиональный токарь никак обойтись не сможет. Сейчас каталоги токарных резцов и фрез — это многотомные справочники и пособия для токаря огромного формата. Разнообразие оснастки, разработанной для любых тонкостей операций металлообработке сравнимо с классификацией видов в биологии. Основные инструменты, без которых точно не обойдется ни одно производство и можно проводить большинство операций — это резцы:

- проходные, служат для обтачивания;

- расточные, позволяют точить глухие отверстия;

- отрезные, для нарезки;

- резьбовые нужны для нарезания резьбы на заготовках;

- фасонные;

- прорезные;

- галтельные.

Обучение работе на токарном станке включает подготовку к работе со всеми видами этих резцов. И для каждого инструмента необходима точная спецификация фиксации инструмента. Угла заточки, угла под которым резец подходит к детали, скорости подачи. При этом все параметры будут меняться со сменой материала. Даже у стали в зависимости от наличия различных присадок процесс обработки настраивается отдельно.

Станки, которые можно сейчас встретить у производителей очень сильно различаются по ряду параметров:

- по габаритам: от настольных станков в домашнюю мастерскую, до промышленных машин в десятки тонн для обработки деталей гидроэлектростанций;

- по способу управления: ручные, с ЧПУ, полностью автоматические комплексы;

- по обрабатываемым материалам: для дерева, металла, твердых пластиков.

Первые опыты начинающего токаря начинаются с изучения токарного станка, общих принципов работы и самых простых операций по нарезке деталей. Дальше с ростом навыков, работы со станком и теоретической подготовки можно переходить к новым работам, например, по нарезке резьбы или проточке.

Виды токарных работ

Но прогресс в умениях дело далеко не быстрое, придется привыкнуть к мысли о долгом кропотливом обучении. В профессиональных училищах срок подготовки занимает 3 года плюс производственная практика, которая совершенно по-другому преподносит теоретические знания.

Разряды токарей

С ростом профессиональной подготовки токарь может подтверждать свои умения сдает экзаменов для перехода в следующий разряд, чем выше разряд, тем больших теоретических знаний необходимо специалисту и, тем более, тонкое владение инструментов он должен демонстрировать

- токарь 2-го разряда владеет навыками работы на универсальных станках, с деталями 12-14 квалитета;

- токарь 3-го разряда подтвердил навыки по наладке универсальных станков, работы с плазмотроном, заточке резцов, готов обрабатывать детали 7-10 квалитета;

- токарь 4-го разряда выполняет плазменно-механическую обработку, управляет санками с тремя и более суппортами, нарезает двухзаходные резьбы;

- токарь 5-го разряда обрабатывает сложные детали до 6-7 квалитета точности, обрабатывать высоколегированные стали и накатывать многозаходные резьбы;

- токарь 6 разряда высшая ступень профессионального мастерства, специалист работает с 5 квалитетом и может выполнять настройку тонкого инструмента, с несколькими сопряженными поверхностями.

Сдача экзаменов для перехода от разряда к разряду разделена периодом не менее года.

Последний шестой разряд свидетельствует о весьма высокой подготовке в теоретической части, практических навыках обработки деталей и настройке станков. Заработная плата такого специалиста может превышать оплату профессионального инженера.

И иногда от специалиста с уникальными токарными навыками может полностью зависеть производственный процесс на предприятии. Сдача экзаменов по специальности токарное дело открыта во многих профессиональных обучающих центрах, обычно для экзамена потребуется дополнительно пройти обучающий курс и оплатить переподготовку и сам экзамен.

Как стать профессионалом в металлообработке

Обучение токарному делу, как, например, в профессии врача, длится целую жизнь, кроме существенного объема теоретической информации, книг и практических навыков которые предстоит освоит стоит есть постоянно обновляющийся парк техники, требующий изучения, токарные станки развиваются. Также увеличивается номенклатура обрабатываемых материалов, появляются новые композитные и полимерные материалы с неизученными свойствами.

Помочь в овладении профессии могут уроки по токарному делу и обработке металлов от более опытных коллег и преподавателей. Сейчас в интернете стала доступна библиотека технической литературы по обработке металлов: справочники, пособия токаря и учебники. Дополнительное образование требует времени, которого постоянно не хватает, и денег, которые тоже не будут лишними, но эти затраты с лихвой окупятся в будущем.

Техника безопасности

Токарные работы требуют кроме всего прочего подготовки в технике безопасности на токарном станке. Первое с чего начинается обучение — это базовые понятия техники безопасности, при их нарушении есть риск получить травмы рук, глаз, а в самых печальных случаях пренебрежение техникой безопасности грозит смертельным исходом

- спецодежда должна плотно прилегать к телу, работать необходимо в защитных очках и рабочих ботинках с металлическим подноском;

- в зоне работы не должно быть посторонних предметов, нельзя загромождать рабочее место;

- необходимо контролировать надежное крепление заготовки в фиксаторе;

- строго запрещено передавать что-либо над работающим станком, удалять стружку руками, а не сметкой, останавливать патрон во время движения, отходить от работающего станка;

- после завершения рабочего дня, токарь приводит в порядок рабочее место, очистить его от металлических отходов и обрезков протереть и разложить инструмент и оснастку в шкафы для инструмента;

- мастер постоянно контролирует уровень смазочно-охлаждающей жидкости, целостность электропроводки, отсутствие повреждений корпуса.

Техника безопасности на токарном производстве

Токарное дело интересное, но сложное занятие, требующее постоянного обучения, осваивать которое увлекательное занятие. Привлекательность этого мастерства не только в получении профессии или подсобном использовании, но и в оригинальном хобби. Вытачивание на станке оригинальных поделок доставляет удовольствие точно не меньшее, чем собирание марок или вязание, а оригинальные стальные сувениры смогут по-настоящему удивить друзей. А ценность настоящих профессионалов токарного дела на рынке труда обеспечит постоянную занятость.

Токарная обработка металла

На протяжении многих десятилетий проводится токарная обработка металла и за столь длительный срок, как технология обработки, так и виды станков значительно изменились. Несмотря на это, общие черты, которые свойственны токарным станкам по металлу, сохранились.

Точение вала на токарном станке с использованием СОЖ

Особенности процесса

Токарная обработка металла проходит следующим образом:

- установленные в шпиндель заготовки вращаются вокруг своей оси;

- точение проводится путем подвода резца. подобные инструменты имеют различную форму, могут быть изготовлены из инструментальной стали или иметь твердосплавные режущие кромки;

- точение происходит путем создания поперечного усилия суппортом, в котором закреплены резцы: из-за большой силы трения и разного показателя твердости, которой обладают резцы и заготовка, происходит снятие с поверхности металла обрабатываемой заготовки;

- технология, по которое проводится точение, может быть самой разной: совмещение продольной и поперечное подачи или использование только одной.

Учитывая то, как происходит резание на токарном станке по металлу, все они имеют схожую конструкцию.

Особенности токарных станков по металлу

Способ придания необходимых размеров и формы заготовке определяет также особенности станков токарной группы. Несмотря на то, что разные виды станков отличаются между собой, можно выделить несколько схожих признаков, которые свойственные всей токарной группе:

- обработки поверхности проводится резанием. инструменты, которые используются в большинстве случаев – резцы, виды которых зависят от многих показателей;

- имеется шпиндель с кулачковым патроном, в котором закрепляются заготовки. основное движение – вращательное, передается шпинделю;

- резцы закрепляют в суппорте, которому предается возвратно-поступательное движение. особенности конструкции суппорта позволяют использовать разные методы обработки поверхности;

- крепление изделия в некоторых случаях может проводиться по двум сторонам, для чего используют заднюю бабку;

- станок токарного типа можно использовать для растачивания отверстий, которые расположены вдоль оси изделия;

- скорость и подача, при которых проводится резание, могут устанавливаться в зависимости от типа поверхности заготовки, необходимых показателей точности снятия металла и шероховатости получаемой поверхности. для этого конструкция токарных станков имеет сложную схему передач.

Резание на токарных станках выполняется только при условии использования средств индивидуальной защиты, а также при установке защитного экрана.

Виды токарных станков

В зависимости от того, какие изделия нужно получить с какой точностью, можно выделить следующие группы токарных станков:

- токарно-винторезные – наиболее распространенная группа. при использовании токарных станков из этой группы можно получить цилиндрические поверхности различного диаметра. есть возможность придать заготовки конусность, нарезать на поверхности резьбу. можно проводить обработку черных и цветных металлов;

- токарно-карусельные – используются для получения изделия большого диаметра. также применяется для обработки цветных и черных металлов;

- лоботокарная группа отличается тем, что заготовки устанавливаются по горизонтали и есть возможность получения конической или цилиндрической поверхности;

- токарно-револьверная группа используется для обработки заготовки, которая представлена калиброванным прудком.

Существуют и другие, узкоспециализированные виды станков, которые условно относят к токарной группе из-за особенностей резания, когда используются резцы.

Внедрение ЧПУ

Существенным прорывом в области станкостроения стало использование системы Числового Программного Управления. Изделия с появление системы ЧПУ стало можно получить с меньшими затратами, чистота обработки, как и точность находятся на самом высоком уровне.

Наличие системы ЧПУ определяет следующее:

- повышение показателя производительности при условии, когда резцы используются с твердосплавной режущей кромкой;

- обработка возможна как черных и цветных, так и инструментальных сплавов при соответствующей оснастке;

- вмешательство мастера в процесс минимальное. резание происходит в автоматическом режиме;

- система ЧПУ позволяет указать все режимы резания. программа для ЧПУ составляется с указанием скорости, при которой проводится резание, а также подачи;

- зачастую вся зона, в которой происходит резание, закрыта защитным кожухом, так как система ЧПУ не позволит начать работу без защиты окружающих;

- высокая точность работы ЧПУ, которая получается резанием с правильным указанием скорости, позволяет получать детали с меньшим показателем брака для ответственных элементов различных конструкций.

Система ЧПУ широко используется при производстве токарных станков в Китае и США. Возможность внедрения ЧПУ определяется точность позиционирования элементов конструкции станка.

Режимы работы

Важным показателем можно назвать то, какой режим обработки используется. К основным показателям можно отнести:

- Скорость вращения шпинделя, в котором закрепляют заготовки. Скорость устанавливается исходя из того, какое резание проводится: чистовое или черновое. Скорость чернового резания меньше, чем скорость чистового резания. Это связано с взаимосвязью: чем больше скорость вращения шпинделя, тем меньше подача. В противном случае возникает ситуация, когда резцы деформируются или начинает «гореть» металл. Чрезмерная нагрузка оказывает плохое влияние на состояние станка.

- Подача выбирается с учетом скорости. При черновой обработке она больше, что ускоряет процесс снятия большей части металла, при чистовой – меньше, что необходимо для достижения необходимой точности.

В зависимости от режима обработки также выбираются резцы. Их виды зависят от формы режущей кромки, головки и стержня.

Точение заготовок из металла путем использования станков токарной группы – наиболее популярный метод обработки, несмотря на появление современного лазерного и другого оборудования. Столь высокая популярность связана с надежность станков и их относительно небольшой стоимость, долгим сроком службы. Некоторые модели из токарно-винторезной группы служат на протяжении нескольких десятилетий при надлежащем уходе и периодическом ремонте.

Читайте также: