Обработка металлов давлением применение

Обновлено: 28.09.2024

В учебном пособии изложены краткие основы теории и технология основных видов ОМД. Рассмотрен сортамент продукции, изготовляемой с использованием процессов ОМД, дано описание основного и вспомогательного оборудования. При написании пособия использованы последние достижения в области ОМД.

Учебное пособие предназначено для студентов ДонНТУ, обучающихся по специальностям 6.090401, 6.090412, 6.070801.

| Стр. |

| Введение………………………………………………………………… |

| 1. Основные виды ОМТ……………………………………………… |

| 1.1 Прокатка………………………………………………………………. |

| 1.2 Волочение……………………………………………………………… |

| 1.3 Прессование…………………………………………………………….. |

| 1.4 Ковка……………………………………………………………………. |

| 1.5 Штамповка……………………………………………………………… |

| 1.6 Гибка……………………………………………………………………. |

| 2. Краткий обзор развития ОМД и металлургии в Украине……………………………………………………………….. |

| 3. Продольная прокатка…………………………………………… |

| 3.1 Некоторые общие положения теории прокатки……………………. |

| 3.2 Основные понятия и определения продольной прокатки…………… |

| 3.3 Условия захвата металла валками…………………………………….. |

| 4. Кинематические условия продольной прокатки…… |

| 4.1 Опережение и отставание……………………………………………. |

| 4.2 Уширение при продольной прокатке…………………………………. |

| 5. Силовые условия прокатки…………………………………. |

| 5.1 Сила и давление прокатки…………………………………………….. |

| 5.2 Момент и мощность прокатки………………………………………… |

| 6. Сортамент и стандартизация прокатной продукции……………………………………………………………. |

| 6.1 Сортовая сталь…………………………………………………………. |

| 6.2 Листовая сталь…………………………………………………………. |

| 6.3 Трубы…………………………………………………………………… |

| 6.4 Прочие виды проката………………………………………………….. |

| 7. Оборудование прокатных станов…………………………. |

| 7.1 Типы прокатных станов……………………………………………….. |

| 7.2 основание и вспомогательное оборудование прокатных станов…… |

| 8. основы калибровки прокатных валков………………… |

| 8.1 Элементы калибровки…………………………………………………. |

| 8.2 Классификация калибров……………………………………………… |

| 8.3 Системы вытяжных калибров………………………………………… |

| 8.4 Схемы калибровки простых профилей (квадратных и круглых)…… |

| 8.5 Особенности калибровки фланцевых профилей…………………….. |

| 9. Технология прокатного производства………………….. |

| 9.1 Технология производства полупродукта……………………………. |

| 9.2 Технология производства проката на рельсобалочных станах……. |

| 9.3 Прокатка крупно-, средне-, мелкосортного проката и катанки…….. |

| 9.4 Технология производства листов……………………………………. |

| 9.4.1 Производство горячекатаных листов и полос…………………. |

| 9.4.2 Производство холоднокатаной листовой стали……………….. |

| 10. технико-экономические показатели прокатного производства (ТЭП)…………………………… |

| 11. Дефекты проката………………………………………………… |

| 12. Производство гнутых профилей…………………………. |

| 13. Волочение металла…………………………………………….. |

| 14. Производство труб………………………………………………. |

| 15. Прессование металла…………………………………………. |

| 16. Ковочно-штамповочное производство………………. |

| Список рекомендованной литературы…………………….. |

В металлургическом производстве процесс обработки металлов давлением (ОМД) является заключительным, т.н. третьим переделом – вслед за первым (доменным) и вторым (сталеплавильным) переделами. Одним из основных он является в машиностроении и металлообработке.

ОМД – способ получения изделий заданной формы и размеров в твердом состоянии без снятия стружки с помощью давящего инструмента. В этом определении заложено отличие способа ОМД от способов получения изделий путем литья (в жидком состоянии) и механообработки (со снятием стружки).

ОМД – один из наиболее интересных курсов металлургического профиля. Она является предметом не только научной и инженерно-технической деятельности, но и своего рода искусством. Достаточно вспомнить рыцарские доспехи, особенно парадные, инкрустированные благородными металлами, садово-парковые ограждения, каминные решетки, светильники и т.п., не говоря уже о такой донецкой достопримечательности, как пальма Мерцалова. Т.е. изделия, получаемые способами ОМД, не только имеют потребительскую ценность в широком понимании этого определения, включая бытовую, но и могут оказывать глубокое эмоциональное воздействие.

Этим ОМД выгодно отличается от других переделов - доменного и сталеплавильного. Металлургия чугуна интереснейший предмет. Достижения доменщиков поистине феноменальны. Они глубоко изучили сложнейшие физико-химические процессы, происходящие в закрытом объеме, недоступном для визуального наблюдения, научились управлять ими и получать чугун заданного химического состава. Но результатом их деятельности является ковш жидкого чугуна. С точки зрения потребительской и эмоциональной он явно уступает изделиям, полученным путем ОМД. То же относится и к сталеплавильному производству.

Не лишним будет напомнить и то, что процессы ОМД в металлургии являются завершающими. И от того, насколько полно удовлетворяют потребности народного хозяйства продукция ОМД, судят о работе металлургии в целом.

А в масштабах завода, от того, насколько плодотворно поработали прокатчики зависит благополучие всего коллектива. Ибо как бы хорошо ни сработали доменщики и сталеплавильщики, если не будет необходимой реализации продукции, не будет средств ни для выплаты заработной платы трудящимся, ни для закупки необходимых сырья, материалов и т.п., т.е. не будет условий для нормальной работы завода.

Практически все средства труда, военного назначения, транспорта, быта, все средства передвижения по земле, воде, в воздушном пространстве изготовлены с использование изделий ОМД.

Отсюда следует, что знание основ ОМД, сортамента производимого металлопроката крайне необходимо не только металлургам, но и инженерно-техническим работникам смежных специальностей.

Обработка металлов давлением – ОМД: разновидности и особенности технологии

ОМД, или обработка металлов давлением, возможна благодаря тому, что такие материалы отличаются высокой пластичностью. В результате пластической деформации из металлической заготовки можно получить готовое изделие, форма и размеры которого соответствуют требуемым параметрам. Обработка металла давлением, которая может выполняться по различным технологиям, активно используется для выпуска продукции, применяемой в машиностроительной, авиационной, автомобилестроительной и других отраслях промышленности.

Обработка листового металла давлением на прокатном станке

Физика процесса обработки металлов давлением

Сущность обработки металлов давлением состоит в том, что их атомы такого материала при воздействии на них внешней нагрузки, величина которой превышает значение его предела упругости, могут занимать новые устойчивые положения в кристаллической решетке. Такое явление, которым сопровождается прессование металла, получило название пластической деформации. В процессе пластической деформации металла изменяются не только его механические, но и физико-химические характеристики.

В зависимости от условий, при которых происходит ОМД, она может быть холодной или горячей. Различия их состоят в следующем:

- Горячая обработка металла выполняется при температуре, которая выше температуры его рекристаллизации.

- Холодная обработка металлов, соответственно, осуществляется при температуре, находящейся ниже температуры, при которой они рекристаллизуются.

Ковка раскаленной заготовки на молоте – вид горячей обработки металла давлением

Виды обработки

Обрабатываемый давлением металл в зависимости от используемой технологии подвергается:

- прокатке;

- ковке;

- прессованию;

- волочению; ; ;

- обработке, выполняемой комбинированными способами.

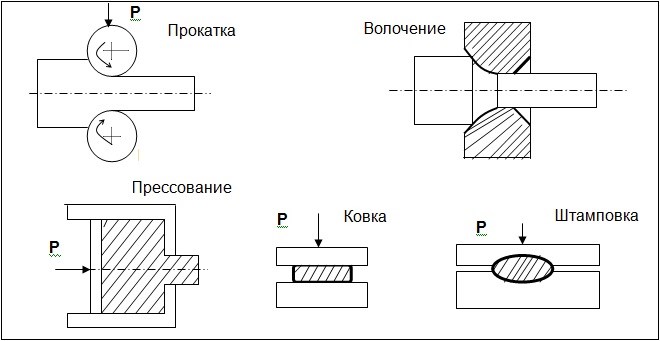

Основные виды обработки металла давлением

Прокатка

Прокатка – это обработка давлением заготовок из металла, в ходе которой на них воздействуют прокатные валки. Целью такой операции, для выполнения которой необходимо использование специализированного оборудования, является не только уменьшение геометрических параметров поперечного сечения металлической детали, но и придание ей требуемой конфигурации.

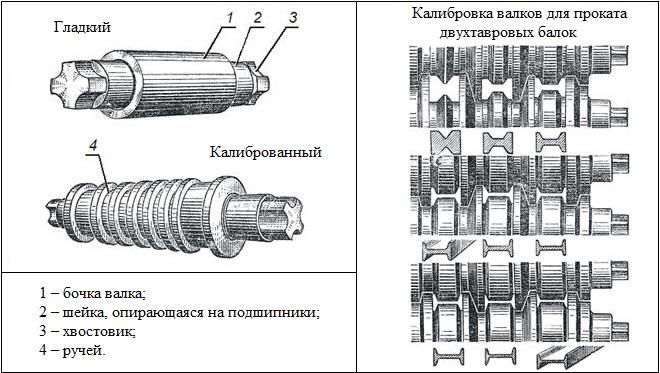

Виды прокатных валков

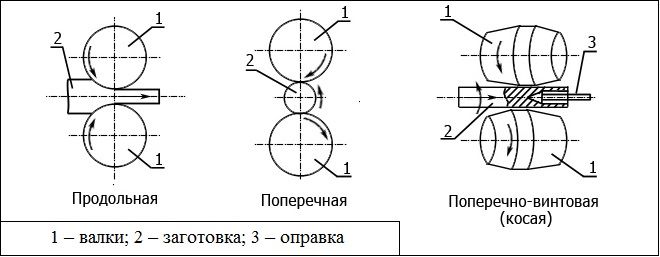

На сегодняшний день прокатку металла выполняют по трем технологиям, для практической реализации которых необходимо соответствующее оборудование.

Это прокатка, являющаяся одним из самых популярных методов обработки по данной технологии. Сущность такого способа обработки металла давлением заключается в том, что заготовка, проходящая между двумя валками, вращающимися в противоположные стороны, обжимается до толщины, соответствующей зазору между этими рабочими элементами.

По такой технологии обрабатывают давлением металлические тела вращения: шары, цилиндры и др. Выполнение обработки данного типа не предполагает, что заготовка совершает поступательное движение.

Это технология, которая представляет собой нечто промежуточное между продольной и поперечной прокаткой. С ее помощью преимущественно обрабатываются полые металлические заготовки.

Виды прокатки металла

Ковка

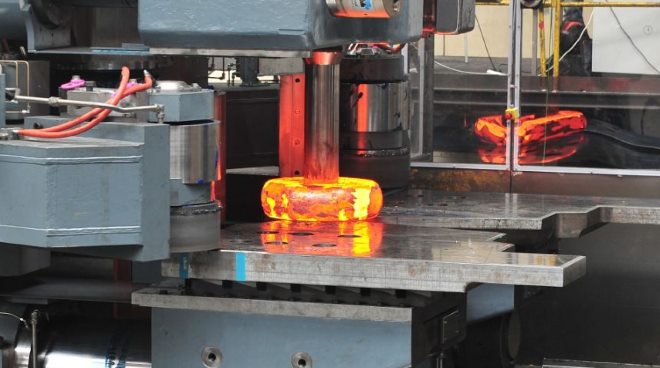

Такая технологическая операция, как ковка, относится к высокотемпературным методам обработки давлением. Перед началом ковки металлическую деталь подвергают нагреву, величина которого зависит от марки металла, из которого она изготовлена.

Обрабатывать металл ковкой можно по нескольким методикам, к которым относятся:

- ковка, выполняемая на пневматическом, гидравлическом и паровоздушном оборудовании;

- штамповка;

- ковка, выполняемая вручную.

При машинной и ручной ковке, которую часто называют свободной, деталь, находясь в зоне обработки, ничем не ограничена и может принимать любое пространственное положение.

Ручная ковка используется в кузнечных мастерских при изготовлении небольшого количества изделий

Машины и технология обработки металлов давлением по методу штамповки предполагают, что заготовка предварительно помещается в матрицу штампа, которая препятствует ее свободному перемещению. В результате деталь принимает именно ту форму, которую имеет полость матрицы штампа.

К ковке, относящейся к основным видам обработки металлов давлением, обращаются преимущественно в единичном и мелкосерийном производстве. Разогретую деталь при выполнении такой операции располагают между ударными частями молота, которые называются бойками. При этом роль подкладных инструментов могут играть:

- обычный топор:

- обжимки различных типов;

- раскатка.

Прессование

При выполнении такой технологической операции, как прессование, металл вытесняется из полости матрицы через специальное отверстие в ней. При этом усилие, которое необходимо для осуществления такого выдавливания, создается мощным прессом. Прессованию преимущественно подвергают детали, которые изготовлены из металлов, отличающихся высокой хрупкостью. Методом прессования получают изделия с полым или сплошным профилем из сплавов на основе титана, меди, алюминия и магния.

Прессование в зависимости от материала изготовления обрабатываемого изделия может выполняться в холодном или горячем состоянии. Предварительному нагреву перед прессованием не подвергают детали, которые изготовлены из пластичных металлов, таких как чистый алюминий, олово, медь и др. Соответственно, более хрупкие металлы, в химическом составе которых содержится никель, титан и др., подвергаются прессованию только после предварительного нагрева как самой заготовки, так и используемого инструмента.

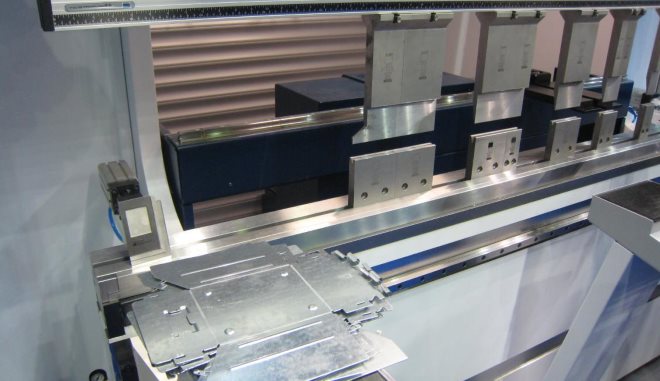

Установка холодного прессования изделий из листового металла

Прессование, которое может выполняться на оборудовании со сменной матрицей, позволяет изготавливать металлические детали различной формы и размеров. Это могут быть изделия с наружными или внутренними ребрами жесткости, с постоянным или разным в различных частях детали профилем.

Волочение

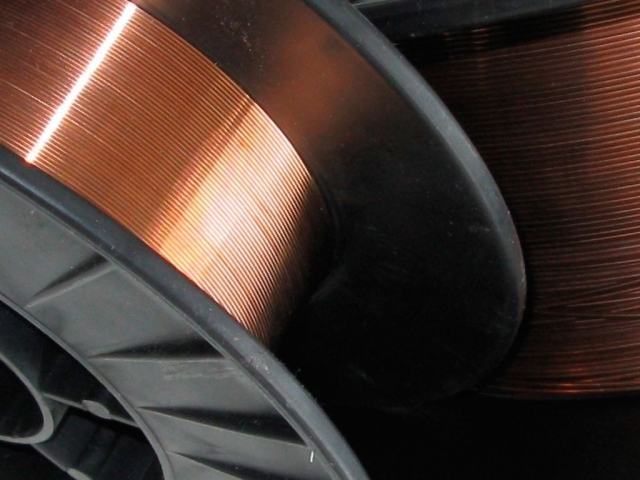

Основным инструментом, при помощи которого выполняется такая технологическая операция, как волочение, является фильера, называемая также волокой. В процессе волочения круглая или фасонная металлическая заготовка протягивается через отверстие в фильере, в результате чего и формируется изделие с требуемым профилем поперечного сечения. Наиболее ярким примером использования такой технологии является процесс производства проволоки, который предполагает, что заготовка большого диаметра последовательно протягивается через целый ряд фильер, в итоге превращаясь в проволоку требуемого диаметра.

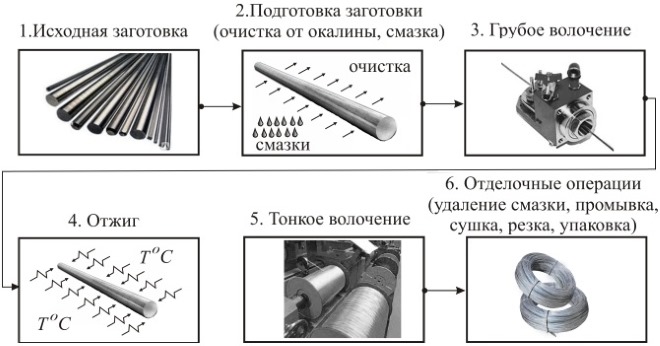

Технологические процессы получения проволоки методом волочения

Классифицируется волочение по целому ряду параметров. Так, оно может быть:

- сухим (если выполняется с применением мыльной стружки);

- мокрым (если для его выполнения используется мыльная эмульсия).

По степени чистоты формируемой поверхности волочение может быть:

Линия волочения медной проволоки

По кратности переходов волочение бывает:

- однократным, выполняемым за один проход;

- многократным, выполняемым за несколько проходов, в результате которых размеры поперечного сечения обрабатываемой заготовки уменьшается постепенно.

По температурному режиму этот вид обработки металла давлением может быть:

Объемная штамповка

Сущность такого способа обработки металла давлением, как объемная штамповка, состоит в том, что получение изделия требуемой конфигурации осуществляется при помощи штампа. Внутренняя полость, которая сформирована конструктивными элементами штампа, ограничивает течение металла в ненужном направлении.

В зависимости от конструктивного исполнения штампы могут быть открытыми и закрытыми. В открытых штампах, применение которых позволяет не придерживаться точного веса обрабатываемой заготовки, предусмотрен специальный зазор между их подвижными частями, в который может выдавливаться избыток металла. Между тем использование штампов открытого типа вынуждает специалистов заниматься удалением облоя, образующегося по контуру готового изделия в процессе его формирования.

Особенностью горячей штамповки металла является воздействие высокой температуры, вследствие чего заготовка деформируется, принимая форму штампа

Между конструктивными элементами штампов закрытого типа такой зазор отсутствует, и формирование готового изделия происходит в замкнутом пространстве. Для того чтобы обрабатывать металлическую заготовку при помощи такого штампа, ее вес и объем должны быть точно рассчитаны.

Листовая штамповка

При помощи листовой штамповки готовые изделия получают из листового металла. В зависимости от того, какого результата необходимо добиться в процессе выполнения такой технологической операции, различают штамповку:

- разделительную (отрезка, вырубка и пробивка);

- формообразующую (гибка, вытяжка, раздача, отбортовка, чеканка и др.).

Для выполнения листовой штамповки используют гидравлические или кривошипно-шатунные прессы, рабочими органами которых являются штампы, состоящие из матрицы и пунсона.

Примеры изделий, изготовленных методом листовой штамповки

Качество готового изделия, которое обеспечивает листовая штамповка, позволяет не подвергать его последующей механической обработке. Для того чтобы обеспечить это качество, матрица и пунсон должны быть хорошо разработаны и изготовлены с высокой степенью точности.

Листовая штамповка – это одна из наиболее распространенных методик ОМД, которая активно применяется почти во всех отраслях промышленности. По такой технологии, в частности, производят как мельчайшие детали радиоэлектронных устройств, так и массивные кузова автотранспортных средств.

Получить более полное представление о способах обработки металла давлением, позволяет видео, демонстрирующее их в мельчайших подробностях.

Обработка металлов давлением: виды и способы

Существует большое количество технических вариантов обрабатывания металлических изделий: как ручных, так и автоматизированных (при эксплуатации специального оборудования). Однако несмотря на широкий выбор, простые обыватели и настоящие профессионалы нередко выбирают способ обработки металла давлением. Отличительной чертой пластической деформации является не только изменение формы детали, но и ее физических, механических свойств. Благодаря этому технология активно применяется в разных сферах промышленности и производства. Еще одна причина популярности – таким образом можно значительно повысить производительность и сэкономить расходование сырья, чем при помощи иных аналогичных методик.

Что такое обработка металлов давлением

ОМД представляет собой изменение параметров и размера заготовок благодаря влиянию на них внешними условиями с дальнейшим сохранением и закреплением полученного результата. Такой эффект достигается за счёт высокой пластичности материалов, поддающихся отделке. После завершения всех рабочих этапов удаётся получить готовое изделие, форма и габариты которого полностью соответствует заявленным заказчиком требованиям. Для увеличения пластичности, перед работой с этим материалом, его прогревают до высоких температурных показателей. Для любой разновидности существуют установленные критерии нагрева, которые имеют четкую зависимость от физико-химических показателей.

Суть обработки металлов посредством давления определяется тем фактом, что атомы при взаимодействии со сторонними факторами обретают тенденцию и склонны принимать иное, устойчиво стабильное положение в кристаллической форме решетке. Важно, чтобы величина этого воздействия была больше допустимого значения пределов металлической упругости. Данный процесс называется пластическая деформация, которая способна изменить не только внешний критерий оценки и габариты изделия, но и его физико-химические параметры. Чтобы обеспечить правильность выполнения с технической точки зрения, нужно обладать профессиональным подходом, иметь необходимое оснащение. Подобрать качественное оборудование легко и удобно в каталоге компании «Сармат».

Разновидности

На основании условий, в которых осуществляется ОМД, специалисты выделяют два направления. Они пользуются примерно одинаковой популярностью на современном рынке, но последняя относится к более инновационной методике. Их отличительными особенностями являются:

- Холодная разновидность, напротив, имеет температурный уровень, ниже рекристаллизации.

- Вид - горячая обработка металлов давлением выбирается при температурных показателях, превышающих баланс нагрева при рекристаллизации материала.

Схемы основных категорий металлообработки

В основе лежит получение заготовки, соответствующей техническому заданию и формату посредством пластической деформации. Доминирующая особенность пластинчатости (в сравнении с упругим аналогом) — это сохранение деформированных форм и параметров после устранения внешних сил, оказывающих влияние. Достижение такого результата объясняется тем, что атомы движутся относительно друг друга на величины, превышающие межатомное расстояние и, после прекращения воздействия на них, не способны вернуться в исходное положение.

Горячая и холодная штамповка металла известна на протяжении многих столетий. Последняя раньше была основным методом изготовления металлической посуды. Это связано с тем, что её отличает быстрота исполнения, отличное качество и доступная стоимость. Такие параметры особенно ценны при массовом производстве и крупном бизнесе, требующем быстрого создания товаров в больших объемах.

Эта разновидность ОМД подразумевает под собой применение двух движущихся валиков, которые обжимают изделие с обеих сторон. Скорость их вращения устанавливается самостоятельно. Целью этой манипуляции является снижение геометрических данных поперечного сечения, а также достижение желаемой конфигурации. Деформация заготовки происходит за счёт трения (толщина минимизируется, а длина и ширина — увеличивается). Данным методом могут обрабатываться металлические листы и ленты, но при условии применения гладких валков. Помимо этого, методика используется при работах с деталями фасонного профиля, но с привлечением ручьевого валка. Типы прокатки металла:

- Продольная — изделие пропускается через движущиеся в разных направлениях валки, из-за чего оно обжимается до толщины расстояния между ними.

- Поперечная — эта разновидность необходима для преобразования материала в форму шара, конуса, цилиндра или друг вращающихся тел. Таким образом изготавливают бесшовные балки и многие строительные предназначения для работы.

- Поперечно-винтовая — в большинстве случаев, она используется для создания и переработки полых заготовок.

Помимо этого, в зависимости от присутствия или отсутствия подогрева, в качестве подготовительного процесса работы, специалисты выделяют холодную или горячую прокатку металла.

Данная технология отнесена к категории высокотемпературных способов металлической обработки. Пред тем, как приступить к делу, деталь нагревается до высоких температурных показателей. Температура выставляется и зависит от вида материала, из которого выполнено изделие. Сегодня применяется несколько методов. Важно выделить:

- Ручная — осуществляется руками мастера и применяется по мере необходимости изготовить небольшую партию заказа. Они не ограничены в рабочей зоне, поэтому формируют любое положение в пространстве.

- Штамповки — предусматривают подготовительные работы, в виде помещения заготовки в штамповую матрицу, не позволяющей ей свободно перемещаться. Благодаря этому она полностью повторяет форму матричной полости.

- С применением дополнительного специализированного оснащения (пневматического, гидравлического или паровоздушного).

Метод ковки при обработке металлов давлением, в подавляющем большинстве, выбирается для разовых заказов и мелкосерийного производства. Перед тем как приступить к этой процедуре, деталь разогревается и помещается между двумя ударными положениями молота (бойки). Помимо бойки можно использовать также топор, раскатку или обжимку. Основными ковочными операциями служат:

- Осадка — уменьшение высоты болванки за счёт увеличения площади поперечного сечения.

- Высадка — это, своего рода, осадки. Проведение этого этапа требует наличия оправки (подкладной инструмент).

- Протяжка — увеличение длины посредством снижения площади поперечного сечения.

- Раскатка на оправе — внутренний и внешний диаметр увеличивается, а стенозная толщина уменьшается.

- Пошивка — создание сквозных или глухих отверстий. Рабочим инструментом выступает прошивень, а для отвода необходима выдра.

- Скручивание — поворот определенного участка вокруг продольной оси.

Этот вид ОМД подразумевает под собой помещение металлического предмета в специальную форму с дальнейшим выдавливанием через имеющееся отверстие. Эти процессы происходят за счёт мощного пресса и давления, которое способствует выталкиванию. При этом важно помнить, что площадь отверстия не должна превышать площадь сечения используемого изделия. При выполнении этой работы деталь приобретает вид прута, форма и технические свойства которого устанавливаются в зависимости от отверстия. Эта методика отличается простотой и высокой эффективностью. Она часто применяется для оловянных, медных, свинцовых, алюминиевых или цинковых предметов.

На основании того, какой материал используется, прессование металла бывает холодного и горячего типа. Если изделие выполнено из алюминиевого, оловянного, медного или прочего вещества, то оно не нагревается. Если используемые предметы имеют в составе никель или титан, осуществляется нагрев заготовки и рабочего инструмента. Выделяют 2 метода:

- Прямой — выдавливание осуществляется в направление движения пуансона.

- Обратный — перемещается навстречу движениям пуансона.

Использование этой тактики ОМД нередко сокращает срок эксплуатации, в связи с чем рекомендуется периодически наносить на рабочие поверхности минеральные масла, графит, канифоль или жидкое стекло. Несмотря на множество достоинств этой обработки, её главным недостатком считается большой пресс остаток (порядка 20%) в прессовочной камере.

Волочение металла

Главным инструментом, используемым в этой методике, является фильера (или волока). Овальная или фасонная форма пропускается через фильерное отверстие, из-за чего создаётся необходимый профиль с поперечным сечением. Лучший пример исполнения этой техники — это создание проволоки, подразумевающее протягиванием заготовки с большим диаметром через несколько фильеров. В результате этих действий происходит его превращение в изделие нужного размера. Технология пользуется спросом при необходимости получения деталей маленького диаметра, создании фасонных профилей, производстве тонкостенных труб и калибровки.

Материалом для волоки может быть инструментальная сталь, металлокерамический сплав или технический алмаз (при тонкой проволоке). Целью этой техники служил уменьшение трения, повышение стойкости инструментария и улучшение отвода тепла.

Существует несколько разделений волочения по разным критериям. Одной из них является:

- Сухое — в случае привлечения мыльной стружки.

- Мокрое волочение предполагает работу с мыльной эмульсией.

Также к основным категориям обработки металлов давлением на практике относятся следующие разновидности:

- Однократное — осуществляемся единственным проходом.

- Многократное — требует более одного прохода, благодаря чему осуществляется постепенное снижение поперечного сечения.

Это технологический процесс, в результате которого происходит пространственное изменение различных объемных заготовок, имеющих простейшую геометрическую конфигурацию (цилиндрическую, призматическую и т.п.), для того, чтобы изготовить из них детали гораздо более сложной формы. Такой эффект реализуется посредством специального штампа. Исходя из конструктивной реализации, эта методика делится на 2 основных вида:

- Открытая — даёт возможность не придерживаться весовой точности. В ней предусмотрен зазор, расположенный между их движущимися элементами, куда отправляется лишний объём материала. Работая с открытым типом, необходимо удалить облой, который формируется по контуру.

- Закрытая — эта холодная и горячая обработка металлов под давлением не имеет специальных отверстий, а создание изделия проводится в ограниченном пространстве. Но важным условием является грамотный расчёт габаритов (вес и объём).

Листовая

Исходя из ожидаемого результата, эта разновидность ОМД делится на:

- Разделительную — включает в себя пробивку, отрезку и вырубку.

- Формообразующую — состоит из таких элементов, как чеканка, а также гибка и раздача и т.д.

При работе с этой методикой требуется гидравлический пресс или кривошипно-шатунный. Главной деталью этого оборудования считается штамп из матричных элементов и пунсона. Отличительной особенностью метода является отсутствие необходимости обрабатывать в дальнейшем. Для обеспечения высококачественного эффекта, применяемые детали должны иметь высокую точность.

Сегодня самым популярным и распространенным способом обработки является штамповка листового металла под давлением. Она пользуется спросом среди большинства промышленных отраслей, что значительно расширяет область применения. С ее помощью производятся как небольшие элементы радиоэлектронных аппаратов, так и кузова автомобилей и иных транспортных средств.

Комбинированная

Эта разновидность ОМД актуальна при возникновении необходимости одновременного использования нескольких технологий. Комбинировать можно любые доступные на сегодняшний день методы. Их определение зависит от конечной цели, желаемого результата и текущего технического оснащения. На практике комбинирование проводится достаточно часто, так как это дает возможность создавать более сложные формы и конфигурации.

На практике используется схема прокатки, которая позволяет оптимизировать производственный процесс и ускорить обработку. Благодаря высокому уровню пластичности используемого в производстве сырья, выбор наиболее подходящей технологии проходит исходя из конечной цели изготовителя. Показатели способствуют созданию продукта необходимых размеров, заданным показателям или конкретным тех.заданиям. Максимальное количество промышленных отраслей задействуют в своем рабочем процессе разнообразные методы и технологии. При этом учитываются такие обязательные факторы, как общие условия, при которых проводится изготовление и направление деятельности предприятия.

Работа с металлическими изделиями — это сложный, кропотливый и длительный процесс, требующий ответственного подхода. Для достижения желаемого и технически верного результата обязательно требуется привлечение специалистов и оборудования. Добиться этого в домашних условиях практически невозможно, поэтому крайне важно обратиться в проверенную фирму, которая сможет предоставить достаточное количество оборудования, способного удовлетворить требования заказчика. Компания «Сармат» обладает этими возможностями, позволяя реализовать самые сложные задумки.

Общие сведения об обработке металлов давлением

1. Обработка давлением основана на способности металлов необратимо изменять свою форму без разрушения под действием внешних сил. Она обеспечивает получение заготовок для производства деталей, а в некоторых случаях и самих деталей требуемых форм и размеров с необходимыми механическими и физическими свойствами.

Обработка давлением – прогрессивный, экономичный и высокопроизводительный способ металлообработки, развивающийся в направлении максимального приближения форм и размеров заготовки к форме и размерам детали, что обеспечивает лучшее использование металла, сокращение трудоёмкости последующей обработки резанием и уменьшением себестоимости продукции.

При производстве металлических изделий широко применяют обработку металлов давлением как в горячем состоянии, так и в холодном. Основными способами обработки металлов давлением являются прокатка, волочение, прессование, ковка и штамповка.

Прокатка – один из важных способов обработки давлением, которым обрабатывается более 75% выплавляемой стали.

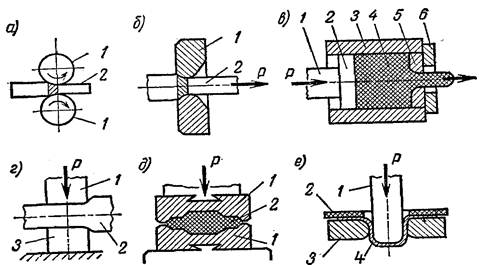

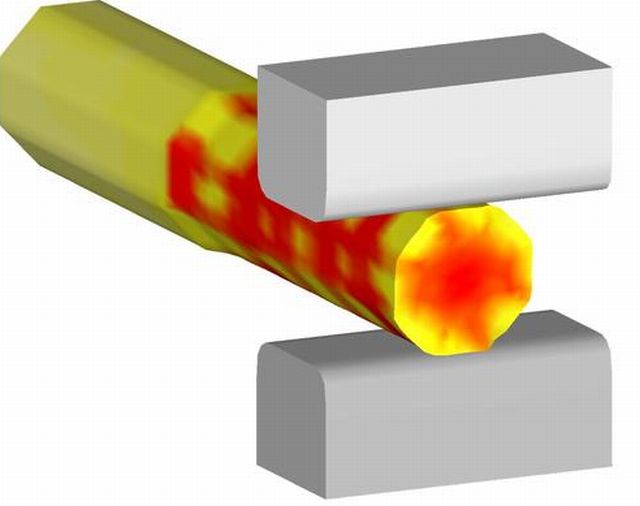

Прокатка осуществляется захватом заготовки 2 (рис. 22, а) и деформации ее между вращающимися в разные стороны валками 1 прокатного стана; при этом толщина заготовки уменьшается, а длина и ширина увеличиваются. Валки имеют гладкую поверхность для прокатки листов или вырезанные ручьи, составляющие калибры, для получения круглой или квадратной полосы, рельсов и т. д.

Волочение – процесс, при котором заготовка 2 (рис. 22, б) протягивается на волочильном стане через отверстие инструмента 1, называемого волокой; при этом поперечное сечение заготовки уменьшается; а длина ее увеличивается.

Рис. 22 Схемы основных способов обработки металлов давлением:

а – прокатка; б – волочение; в – прессование; г – ковка; д – объемная штамповка; е – листовая штамповка

Прессование представляет собой выдавливание заготовки 4 (рис. 22, в), помещенной в специальный цилиндр – контейнер 3,через отверстие матрицы 5, удерживаемой матрицедержателем 6;выдавливание производят при помощи пресс – шайбы 2 и пуансона 1. В зависимости от формы и размеров отверстия матрицы получают разнообразные изделия.

Ковка металла заключается в обжатии заготовки 2 (рис. 22, г) между верхним 1 и нижним 3 бойками молота с применением разнообразного инструмента. Свободной ковкой получают поковки различных размеров простой или сложной формы на молотах или прессах.

Штамповка – процесс деформации металла в штампах, форма и размеры внутренней полости которых определяют форму и размеры получаемой поковки. Различают объемную и листовую штамповку.

При объемной штамповке (рис. 22, д) на горячештамповочных молотах и прессах заготовка 2 деформируется в штампе 1. Листовая штамповка (рис. 22, е) осуществляется на холодноштамповочных прессах. При помощи пуансона 1, прижима 2, матрицы 3 листовая заготовка 4 превращается в изделие.

2. Различают горячую и холодную обработки металлов давлением.

Горячая обработка металлов давлением характеризуется явлениями возврата и рекристаллизации, отсутствием упрочнения (наклёпа); механические и физико-химические свойства металла изменяются сравнительно мало. Пластическая деформация не создаёт полосчатости (неравномерности) микроструктуры, но приводит к образованию полосчатости макроструктуры у литых заготовок (слитков) или к изменению направления волокон макроструктуры (прядей неметаллических включений) при обработке металлов давлением заготовок, полученных прокаткой, прессованием и волочением. Полосчатость макроструктуры создаёт анизотропию механических свойств, при которой свойства материала вдоль волокон обычно лучше его свойств в поперечном направлении.

При холодной обработке металлов давлением процесс пластической деформации сопровождается упрочнением, которое изменяет механические и физико-химические характеристики металла, создаёт полосчатость микроструктуры и также изменяет направление волокон макроструктуры. При холодной обработке металлов давлением возникает текстура, создающая анизотропию не только механических, но и физико-химических свойств металла. Используя влияние обработки металлов давлением на свойства металла, можно изготавливать детали с наилучшими свойствами при минимальной массе.

Для получения заготовок обработкой давлением используют различные деформируемые материалы: углеродистые, легированные и высоколегированные стали, жаропрочные сплавы, сплавы на основе алюминия, меди, магния, титана, никеля и др.

Исходными заготовками для обработки металлов давлением являются плоские и круглые слитки разных размеров и массы из стали и цветных сплавов.

До обработки давлением слитки подвергают механической обработке, которая заключается в отрезке прибыльной и донной частей и очистке поверхности от литейных пороков.

Размеры и масса слитков зависят от их назначения. Цилиндрические слитки предназначаются для изготовления прутков, профилей и труб. Их получают главным образом методом непрерывного литья. Плоские слитки применяют для изготовления различных поковок, листов, лент, полос и т. п.

3. Существенные преимущества обработки металлов давлением по сравнению с литейным производством и обработкой резанием – возможность значительного уменьшения отхода металла, а также повышения производительности труда, поскольку в результате однократного приложения усилия можно значительно изменить форму и размеры деформируемой заготовки. Кроме того, пластическая деформация сопровождается изменением физико-механических свойств металла заготовки, что можно использовать для получения деталей с наилучшими эксплуатационными свойствами (прочностью, жесткостью, высокой износостойкостью и т. д.) при наименьшей их массе.

Эти и другие преимущества обработки металлов давлением (отмеченные ниже) способствуют неуклонному росту ее удельного веса в металлообработке. Совершенствование технологических процессов обработки металлов давлением, а также применяемого оборудования позволяет расширять номенклатуру деталей, изготовляемых обработкой давлением, увеличивать диапазон деталей по массе и размерам, а также повышать точность размеров полуфабрикатов, получаемых обработкой металлов давлением.

Обработка металлов давлением применение

История и современное применение процессов обработки металлов давлением

Обработка металлов давлением – это изменение формы и размеров заготовки усилием специального инструмента с помощью пластической деформации. Это один из древнейших и в настоящее время наиболее распространенных, эффективных и прогрессивных видов обработки и большинства цветных металлов и сплавов.

Процессы обработки металлов давлением позволяют получать полуфабрикаты и детали, имеющие широкую область применения – машиностроение и роботостроение, авиастроение и кораблестроение, строительство, военная промышленность, медицина, ювелирное производство.

Основные процессы обработки металлов давлением:

- прокатка – деформирование между вращающимися валкамилистов или прутков металла различного сечения;

- прессование – выдавливание металла из замкнутого пространства контейнера через отверстие матрицы, придающее ему заданную форму поперечного сечения;

- волочение – протягивание заготовки через сужающийся канал инструмента;

- ковка – изменение формы и размеров заготовки последовательным воздействием на отдельные ее части;

- штамповка – придание заготовке формы инструмента (штампа).

Еще в древности, открыв для себя металл, человечество искало способы его обработки. По некоторым данным первые изделия из золота, серебра и меди, встречающихся в свободном состоянии на поверхности земли, были созданы еще в IV–III тысячелетиях до н.э. За шестьдесят с лишним веков человечество прошло путь от создания простейших орудий труда, оружия и украшений до производства сложнейших изделий из широкого ряда металлов, используя современные технологии. Развивалась добывающая промышленность, создавались новые сплавы, обладающие требуемым уровнем свойств. Исторически сложилось, что одним из наиболее древних и основных видов обработки металлов является обработка давлением.

Наиболее ранними из дошедших до нас способов изготовления изделий из металла быликовка и волочение проволоки, появление которых относят к IV–III тысячелетиям до н.э., когда человечеству были известны материалы, достаточно пластичные для обработки вручную при существующем тогда уровне развития оборудования и инструментов.

Волочение зародилось в Древнем Египте и связано состановлением ювелирного дела, требующего изготовления проволоки из золота и серебра. Сначала процесс осуществлялся вручную, затем проволоку наматывали на катушку, что стало прообразом современного оборудования, значительным этапом в развитии которого был XIX век. В настоящее время волочением изготавливают проволоку из сталей и практически всех цветных металлов и сплавов, в том числе трудно деформируемых.

Совершенствование этого процесса позволяет получать трубы и проволоку различных форм сечения в 20 – 30 раз тоньше человеческого волоса (от 2 микрометров), которые находят широкое применение в ювелирном производстве, точном приборостроении и электротехнической промышленности. Истоком кузнечного дела принято считать изготовление холодного и, позднее, огнестрельного оружия во времена Средневековья и Возрождения.

С помощью ковки, сваривая в процессе обработки пластины твердой и мягкой (высоколегированной и низколегированной) стали, получали булат – один из древнейших композитов. Разработка композиционных материалов, обладающих исключительными свойствами – искусственно созданных из нескольких компонентов – сегодня является перспективным направлением, и немаловажную роль в нем играют процессы обработки металлов давлением.

В настоящее время процессы ковки и штамповки позволяют получить полуфабрикаты для тяжелого машиностроения и автомобилестроения (вес поковок может достигать 250 т). Особо выделяется художественная ковка – искусство придания металлу легких и изящных форм. К периоду Возрождения относят появление листовой прокатки – одно из первых упоминаний об этом процессе связано с документами Леонардо да Винчи, в которых встречался чертеж прокатного стана с ручным приводом для прокатки листов драгоценных металлов.

Сейчас листовой и сортовой прокатке подвергаются практически 80% всего выплавляемого металла, этот процесс позволяет получать фольгу толщиной от нескольких микрометров и сортовой прокат различных форм поперечного сечения. Полученные полуфабрикаты используются во многих отраслях – от ювелирного производства до авиастроения. Этот процесс считается одним из наиболее производительных и перспективных.Наиболее молодым является процесс прессования, первые разработки которого начинались в Англии и Германии, и осуществление которого стало возможным с созданием гидравлических прессов в XVII в. Возникновение прессования связано с развитием металлургии и машиностроения, необходимостью получения труб для подачи жидкостей. Изначально прессованием изготовлялись свинцовые прутки и трубы, но их токсичность при сооружении водопроводов потребовала совершенствования технологии, позволявшей изготавливать трубы из других материалов.

Создание пресса, ставшего прообразом современного оборудования, положило начало промышленному применению прессования медных и алюминиевых сплавов и частично вытеснило прокатку, механическую обработку и литье. В настоящее время прессованием получают несколько десятков тысяч наименований пресс-изделий из широкого ряда металлов и сплавов. Этот процесс имеет много разновидностей, осуществляется полунепрерывно и непрерывно, что обеспечивает его высокую производительность и степень автоматизации.

Обработка металлов давлением – перспективное направление металлургии, позволяющее получать широкий ряд изделий из сталей и цветных металлов для различных отраслей промышленности.

Процессы обработки металлов давлением применяются для получения наноструктурированных металлов и сплавов, металлопродукции из стружковых отходов производства, металлокомозитов совместным прессованием или прокаткой армирующих волокон с металлической фольгой под действием высоких температур. Благодаря интеграции со смежными областями развиваются эффективные и многофункциональные совмещенные и комбинированные методы, охватывающие также процессы литья, термической, токарно-фрезерной, магнитно-импульсной, вибрационной и ряда других видов обработки.

С обработкой металлов давлением связано еще одно из наиболее перспективных направлений – разработка систем автоматизированного проектирования, моделирования и контроля технологических процессов. Современное программное обеспечение сопровождает технологию от проектирования до контроля качества на предприятии, позволяет моделировать и прогнозировать поведение металла в различных условиях деформации. Обработка металлов давлением – это производство, благодаря которому возможно изготовление мощных лопастей винта современной подводной лодки и изысканного золотого кольца. Это производство, которое не отстает от развития техники и технологий, растущих потребительских потребностей и движет совершенствование материалов и смежных областей металлургии. Это производство изделий из черных и цветных металлов и сплавов. Это производство, делающее реальными сложнейшие высокотехнологичные проекты в строительстве, авиа- и кораблестроении, и вдыхающее жизнь в изящные изделия художественной ковки.

Читайте также: