Обработка металлов давлением введение

Обновлено: 20.09.2024

Прокатное производство является завершающей стадией производственного цикла металлургического завода. Через прокатные цехи проходит около 90% выплавляемого металла. В прокатных цехах металлу придают форму готовых изделий (рельсы, трубы) или заготовок (листы, прутки). Прокатные изделия широко применяются в машиностроительных и метизных заводах, на транспорте, в строительстве, в сельском хозяйстве.

Роль металлургии в развитии народного хозяйства огромна. Без производства металлов, особенно железа и его сплавов, была бы немыслима современная цивилизация.

В наследство от царской России СССР получил отсталую промышленность. Накануне первой мировой войны Россия производила стали в восемь раз меньше, чем Америка, в три раза меньше, чем Германия, в два раза меньше, чем Англия. Отставание наблюдалось не только по объёму производства, но и по техническому уровню. Особенно это было характерно для Урала, где преобладали мелкие заводы с отсталой техникой. Заводы Украины и Донбасса имели более высокий технический уровень, но условия работы на этих предприятиях были очень тяжёлыми.

За годы первой мировой войны, а затем гражданской войны металлургия нашей страны была приведена в состояние полной разрухи. В 1921 г. было, произведено стали лишь 194 тысяч тонн и проката 147 тысяч тонн. К 1926 г. все прокатные станы, за небольшим исключением, были восстановлены, производство проката выросло до 2249 тысяч тонн. С 1926 по 1928 г. осуществлялась реконструкция действующих заводов, механизация некоторых трудоемких процессов. Многие заводы достигли и превысили довоенный уровень производства. В 1937 году Советский Союз вышел по объему производства на второе место в Европе и третье место в мире. В 1941 г. нападение фашисткой Германии нанесло тяжелый удар по отечественной металлургии. Но, не смотря на разрушения металлургическая промышленность станы была восстановлена в сравнительно короткий срок. Уже в 1950 г. по объему производства она превысила довоенный уровень на 45% и набирала темпы до начала 90-ых годов.

В развитии теории обработки металлов давлением и теории прокатки русским ученым принадлежит ведущая роль. Прогрессивные в этой отрасли знаний складывались еще в дореволюционной России. До сих пор не утратили своего значения выдающиеся открытия русских ученых П.П. Аносова и Д.К. Чернова о превращениях, происходящих в металла при обработке давлением. Но всестороннее развитие теория обработки металлов получила лишь за годы Советской власти. Обобщающие труды И.М Павлова «Теория прокатки и основы пластической деформации», А.Ф. Головина «Прокатка» послужили руководством при подготовке целого поколения инженеров и техников-прокатчиков.

Задачи и содержание дисциплины «Обработка металлов давлением»

Полноценная подготовка специалистов для современных предприятий возможна лишь при условии овладевания учащимися основами теории производственных процессов. В соответствии с этим требованием учебные планы подготовки техников-прокатчиков предусматривает изучение теории прокатки.

В данной дисциплине содержатся лишь основные положения теории прокатки и пластической деформации металлов. Первая ее часть направлена на ознакомление студентов с основными закономерностями и понятиями пластической деформации металлов, которые являются общими для всех видов обработки металлов давлением.

Во второй части рассматривается теория наиболее совершенного и производительного процесса обработки металлов давлением - прокатки. Основное внимание уделено изучению простейшего случая – деформации прямоугольной полосы в гладких цилиндрических валках, на примере которого выясняются главнейшие явления и закономерности процесса прокатки.

Теория прокатки базируется на достижениях таких наук, как физика, математика, химия, теоретическая механика, сопротивление материалов и материаловедение. В свою очередь сама теория прокатки служит основой для изучения технологии, оборудования и организации прокатного производства. Твердое усвоение основ теории прокатки является важным условием подготовки квалифицированного специалиста-прокатчика.

ВВЕДЕНИЕ. История развития дисциплины «Обработка металлов давлением»

Общие сведения об обработке металлов давлением

1. Обработка давлением основана на способности металлов необратимо изменять свою форму без разрушения под действием внешних сил. Она обеспечивает получение заготовок для производства деталей, а в некоторых случаях и самих деталей требуемых форм и размеров с необходимыми механическими и физическими свойствами.

Обработка давлением – прогрессивный, экономичный и высокопроизводительный способ металлообработки, развивающийся в направлении максимального приближения форм и размеров заготовки к форме и размерам детали, что обеспечивает лучшее использование металла, сокращение трудоёмкости последующей обработки резанием и уменьшением себестоимости продукции.

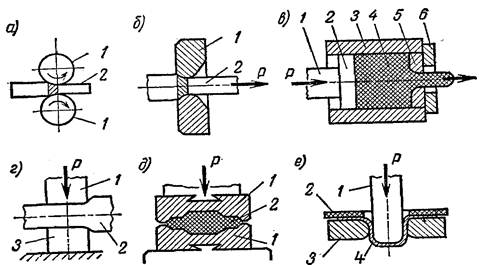

При производстве металлических изделий широко применяют обработку металлов давлением как в горячем состоянии, так и в холодном. Основными способами обработки металлов давлением являются прокатка, волочение, прессование, ковка и штамповка.

Прокатка – один из важных способов обработки давлением, которым обрабатывается более 75% выплавляемой стали.

Прокатка осуществляется захватом заготовки 2 (рис. 22, а) и деформации ее между вращающимися в разные стороны валками 1 прокатного стана; при этом толщина заготовки уменьшается, а длина и ширина увеличиваются. Валки имеют гладкую поверхность для прокатки листов или вырезанные ручьи, составляющие калибры, для получения круглой или квадратной полосы, рельсов и т. д.

Волочение – процесс, при котором заготовка 2 (рис. 22, б) протягивается на волочильном стане через отверстие инструмента 1, называемого волокой; при этом поперечное сечение заготовки уменьшается; а длина ее увеличивается.

Рис. 22 Схемы основных способов обработки металлов давлением:

а – прокатка; б – волочение; в – прессование; г – ковка; д – объемная штамповка; е – листовая штамповка

Прессование представляет собой выдавливание заготовки 4 (рис. 22, в), помещенной в специальный цилиндр – контейнер 3,через отверстие матрицы 5, удерживаемой матрицедержателем 6;выдавливание производят при помощи пресс – шайбы 2 и пуансона 1. В зависимости от формы и размеров отверстия матрицы получают разнообразные изделия.

Ковка металла заключается в обжатии заготовки 2 (рис. 22, г) между верхним 1 и нижним 3 бойками молота с применением разнообразного инструмента. Свободной ковкой получают поковки различных размеров простой или сложной формы на молотах или прессах.

Штамповка – процесс деформации металла в штампах, форма и размеры внутренней полости которых определяют форму и размеры получаемой поковки. Различают объемную и листовую штамповку.

При объемной штамповке (рис. 22, д) на горячештамповочных молотах и прессах заготовка 2 деформируется в штампе 1. Листовая штамповка (рис. 22, е) осуществляется на холодноштамповочных прессах. При помощи пуансона 1, прижима 2, матрицы 3 листовая заготовка 4 превращается в изделие.

2. Различают горячую и холодную обработки металлов давлением.

Горячая обработка металлов давлением характеризуется явлениями возврата и рекристаллизации, отсутствием упрочнения (наклёпа); механические и физико-химические свойства металла изменяются сравнительно мало. Пластическая деформация не создаёт полосчатости (неравномерности) микроструктуры, но приводит к образованию полосчатости макроструктуры у литых заготовок (слитков) или к изменению направления волокон макроструктуры (прядей неметаллических включений) при обработке металлов давлением заготовок, полученных прокаткой, прессованием и волочением. Полосчатость макроструктуры создаёт анизотропию механических свойств, при которой свойства материала вдоль волокон обычно лучше его свойств в поперечном направлении.

При холодной обработке металлов давлением процесс пластической деформации сопровождается упрочнением, которое изменяет механические и физико-химические характеристики металла, создаёт полосчатость микроструктуры и также изменяет направление волокон макроструктуры. При холодной обработке металлов давлением возникает текстура, создающая анизотропию не только механических, но и физико-химических свойств металла. Используя влияние обработки металлов давлением на свойства металла, можно изготавливать детали с наилучшими свойствами при минимальной массе.

Для получения заготовок обработкой давлением используют различные деформируемые материалы: углеродистые, легированные и высоколегированные стали, жаропрочные сплавы, сплавы на основе алюминия, меди, магния, титана, никеля и др.

Исходными заготовками для обработки металлов давлением являются плоские и круглые слитки разных размеров и массы из стали и цветных сплавов.

До обработки давлением слитки подвергают механической обработке, которая заключается в отрезке прибыльной и донной частей и очистке поверхности от литейных пороков.

Размеры и масса слитков зависят от их назначения. Цилиндрические слитки предназначаются для изготовления прутков, профилей и труб. Их получают главным образом методом непрерывного литья. Плоские слитки применяют для изготовления различных поковок, листов, лент, полос и т. п.

3. Существенные преимущества обработки металлов давлением по сравнению с литейным производством и обработкой резанием – возможность значительного уменьшения отхода металла, а также повышения производительности труда, поскольку в результате однократного приложения усилия можно значительно изменить форму и размеры деформируемой заготовки. Кроме того, пластическая деформация сопровождается изменением физико-механических свойств металла заготовки, что можно использовать для получения деталей с наилучшими эксплуатационными свойствами (прочностью, жесткостью, высокой износостойкостью и т. д.) при наименьшей их массе.

Эти и другие преимущества обработки металлов давлением (отмеченные ниже) способствуют неуклонному росту ее удельного веса в металлообработке. Совершенствование технологических процессов обработки металлов давлением, а также применяемого оборудования позволяет расширять номенклатуру деталей, изготовляемых обработкой давлением, увеличивать диапазон деталей по массе и размерам, а также повышать точность размеров полуфабрикатов, получаемых обработкой металлов давлением.

Введение. Обработка металлов давлением

В учебном пособии изложены краткие основы теории и технология основных видов ОМД. Рассмотрен сортамент продукции, изготовляемой с использованием процессов ОМД, дано описание основного и вспомогательного оборудования. При написании пособия использованы последние достижения в области ОМД.

Учебное пособие предназначено для студентов ДонНТУ, обучающихся по специальностям 6.090401, 6.090412, 6.070801.

| Стр. |

| Введение………………………………………………………………… |

| 1. Основные виды ОМТ……………………………………………… |

| 1.1 Прокатка………………………………………………………………. |

| 1.2 Волочение……………………………………………………………… |

| 1.3 Прессование…………………………………………………………….. |

| 1.4 Ковка……………………………………………………………………. |

| 1.5 Штамповка……………………………………………………………… |

| 1.6 Гибка……………………………………………………………………. |

| 2. Краткий обзор развития ОМД и металлургии в Украине……………………………………………………………….. |

| 3. Продольная прокатка…………………………………………… |

| 3.1 Некоторые общие положения теории прокатки……………………. |

| 3.2 Основные понятия и определения продольной прокатки…………… |

| 3.3 Условия захвата металла валками…………………………………….. |

| 4. Кинематические условия продольной прокатки…… |

| 4.1 Опережение и отставание……………………………………………. |

| 4.2 Уширение при продольной прокатке…………………………………. |

| 5. Силовые условия прокатки…………………………………. |

| 5.1 Сила и давление прокатки…………………………………………….. |

| 5.2 Момент и мощность прокатки………………………………………… |

| 6. Сортамент и стандартизация прокатной продукции……………………………………………………………. |

| 6.1 Сортовая сталь…………………………………………………………. |

| 6.2 Листовая сталь…………………………………………………………. |

| 6.3 Трубы…………………………………………………………………… |

| 6.4 Прочие виды проката………………………………………………….. |

| 7. Оборудование прокатных станов…………………………. |

| 7.1 Типы прокатных станов……………………………………………….. |

| 7.2 основание и вспомогательное оборудование прокатных станов…… |

| 8. основы калибровки прокатных валков………………… |

| 8.1 Элементы калибровки…………………………………………………. |

| 8.2 Классификация калибров……………………………………………… |

| 8.3 Системы вытяжных калибров………………………………………… |

| 8.4 Схемы калибровки простых профилей (квадратных и круглых)…… |

| 8.5 Особенности калибровки фланцевых профилей…………………….. |

| 9. Технология прокатного производства………………….. |

| 9.1 Технология производства полупродукта……………………………. |

| 9.2 Технология производства проката на рельсобалочных станах……. |

| 9.3 Прокатка крупно-, средне-, мелкосортного проката и катанки…….. |

| 9.4 Технология производства листов……………………………………. |

| 9.4.1 Производство горячекатаных листов и полос…………………. |

| 9.4.2 Производство холоднокатаной листовой стали……………….. |

| 10. технико-экономические показатели прокатного производства (ТЭП)…………………………… |

| 11. Дефекты проката………………………………………………… |

| 12. Производство гнутых профилей…………………………. |

| 13. Волочение металла…………………………………………….. |

| 14. Производство труб………………………………………………. |

| 15. Прессование металла…………………………………………. |

| 16. Ковочно-штамповочное производство………………. |

| Список рекомендованной литературы…………………….. |

В металлургическом производстве процесс обработки металлов давлением (ОМД) является заключительным, т.н. третьим переделом – вслед за первым (доменным) и вторым (сталеплавильным) переделами. Одним из основных он является в машиностроении и металлообработке.

ОМД – способ получения изделий заданной формы и размеров в твердом состоянии без снятия стружки с помощью давящего инструмента. В этом определении заложено отличие способа ОМД от способов получения изделий путем литья (в жидком состоянии) и механообработки (со снятием стружки).

ОМД – один из наиболее интересных курсов металлургического профиля. Она является предметом не только научной и инженерно-технической деятельности, но и своего рода искусством. Достаточно вспомнить рыцарские доспехи, особенно парадные, инкрустированные благородными металлами, садово-парковые ограждения, каминные решетки, светильники и т.п., не говоря уже о такой донецкой достопримечательности, как пальма Мерцалова. Т.е. изделия, получаемые способами ОМД, не только имеют потребительскую ценность в широком понимании этого определения, включая бытовую, но и могут оказывать глубокое эмоциональное воздействие.

Этим ОМД выгодно отличается от других переделов - доменного и сталеплавильного. Металлургия чугуна интереснейший предмет. Достижения доменщиков поистине феноменальны. Они глубоко изучили сложнейшие физико-химические процессы, происходящие в закрытом объеме, недоступном для визуального наблюдения, научились управлять ими и получать чугун заданного химического состава. Но результатом их деятельности является ковш жидкого чугуна. С точки зрения потребительской и эмоциональной он явно уступает изделиям, полученным путем ОМД. То же относится и к сталеплавильному производству.

Не лишним будет напомнить и то, что процессы ОМД в металлургии являются завершающими. И от того, насколько полно удовлетворяют потребности народного хозяйства продукция ОМД, судят о работе металлургии в целом.

А в масштабах завода, от того, насколько плодотворно поработали прокатчики зависит благополучие всего коллектива. Ибо как бы хорошо ни сработали доменщики и сталеплавильщики, если не будет необходимой реализации продукции, не будет средств ни для выплаты заработной платы трудящимся, ни для закупки необходимых сырья, материалов и т.п., т.е. не будет условий для нормальной работы завода.

Практически все средства труда, военного назначения, транспорта, быта, все средства передвижения по земле, воде, в воздушном пространстве изготовлены с использование изделий ОМД.

Отсюда следует, что знание основ ОМД, сортамента производимого металлопроката крайне необходимо не только металлургам, но и инженерно-техническим работникам смежных специальностей.

Обработка металла давлением

История становления и развития металлургии. Способы и процессы обработки металлов давлением. Операция прокатки металла. Основные операции ковки. Сущность процесса прессования. Процесс получения проволоки, прутков, труб малого сечения, полос, профилей.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 29.12.2015 |

| Размер файла | 1012,0 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

1. Прокатка металла

2. Ковка металла

3. Прессование металла

4. Волочение металла

5. Штамповка металла

Список использованных источников

Тысячи лет назад люди открыли металлургию, создали разнообразные способы обработки металлов и сплавов, воплощая их в жизненно необходимые им орудия труда, оружие, предметы домашнего обихода и высокохудожественные произведения.

Металлические орудия труда ускорили социальный прогресс человеческого общества. Именно в эпоху раннего металла возникают на рубеже IV -- III тыс. до. н.э. древневосточные государства, ускорившие процесс распространения металлургии. Металл становится важнейшим фактором технического и культурного развития древних цивилизаций. Появившиеся вначале медные и бронзовые орудия труда, с которых собственно и начался процесс замены каменных орудий труда металлическими, однако еще не могли оказать большого влияния на хозяйственную сторону жизни первобытного общества. Лишь с освоением на рубеже II -- I тыс. до н.э. способов выплавки железа из руд и появлением железных орудий труда и оружия происходят коренные изменения в технике, средствах труда обеспечивших господство рабовладельческого способа производства во всемирно-историческом масштабе.

История становления и развития металлургии неразрывно связана со способами и процессами обработки металлов давлением, зарождение которых относится к появлению первых металлических изделий на земле. Наиболее ранним и важнейшим способом была ковка, появление которой совпало с периодом перехода человечества от каменного века к бронзовому. Ковка была первым процессом, которым люди начали пользоваться для обработки самородной меди до того, как была освоена выплавка ее из руды. Этот вид обработки служил первобытным металлургам единственным и надежным средством повышения твердости меди путем ее нагартовки ковкой, что оказало большое влияние на повышение механической прочности и твердости орудий труда и оружия.

Первые способы обработки металлов давлением непрерывно совершенствовались. На их основе создавались ковочные молоты, чеканочные и штамповочные машины, волочильные станы, все более широко распространявшиеся в различных областях материального производства. С накоплением технических знаний и производственного опыта, изобретательная мысль неустанно работала над созданием новых способов и процессов.

Операция прокатки заключается в том, что металл обжимается между вращающимися валками прокатных станов.

Прокатка -- самый массовый способ обработки металлов давлением. Количество выпускаемого металлургическими заводами прокатанного металла служит одним из важнейших показателей уровня развития металлопромышленности в стране.

Прокаткой получают рельсы, строительные балки разнообразного сечения, листы разной толщины, прутковый материал, трубы, т. е. основную продукцию для развития многих видов промышленности, строительства и транспорта.

Схема прокатки показана на рис. 1.

Как следует из схемы, два валка, установленных на расстоянии h(щель), вращаясь в разные стороны, захватывают благодаря трению заготовку, имеющую высоту Н, которая проходит между валками по направлению стрелки. Впроцессе прохода между валками высота заготовки Н уменьшается до h, а длина увеличивается. Величина Н-hназывается абсолютной величиной сжатия, а отношение (H-h)/H* 100% -- степенью обжатия, или относительным обжатием.

Рис 1 - Схема процесса обкатк

Ковка--вид горячей обработки металлов давлением, при котором металл деформируется с помощью универсального инструмента. Из всего многообразия процессов, выполняемых ковкой, в электромашино - и трансформаторостроении нашли применение: свободная ковка заготовок небольшой массы (до 300--500 кг)градиальная ковка, поперечно-клиновая прокатка. Ковкой изготавливают валы, втулки, нажимные шайбы и некоторые другие детали электрических машин. Кроме того, на всех заводах ковкой получают заготовки для деталей оснастки и нужд ремонтных цехов. Хотя горячая штамповка имеет ряд преимуществ перед ковкой, её применение в единичном и мелкосерийном производстве экономически не целесообразно. Это объясняется тем, что при свободной ковке используется универсальный (годный для изготовления различных поковок) инструмент, а изготовление специального инструмента (штампа) для небольшой партии одинаковых поковок экономически не выгодно. Исключение составляют грузовые болты, которые изготавливают горячей штамповкой, так как они, как правило, унифицированы и требуются в больших количествах.

Основные операции ковки:

Рис 2 - Основные виды операций ковки

На электромашино- и трансформаторостроительных заводах для получения деталей и заготовок используется прессование горячего алюминия, металлических порошков, пластических масс.

Прессование -- технологический процесс, применяемый для получения изделий сложного поперечного сечения из пластичных цветных металлов и их сплавов, а также из стали.

Сущность процесса прессования заключается в выдавливании металла из замкнутого пространства контейнера через отверстия различного сечения -- круглого, квадратного и других, после чего металл принимает форму прутка соответствующего профиля.

Прессованием получают не только прутки различного профиля и размеров, но и трубы с внутренним диаметром до 800 мм. Материалами для прессования служат сталь, цветные металлы и их сплавы.

Заготовками для прессования являются слитки, размеры которых (диаметр и длина) зависят от мощности пресса ипрофиля изделий. Подготовка слитков к прессованию состоит в нагревании их до температуры, установленной дляобработки давлением в горячем состоянии.

Усилие, необходимое для выдавливания металла, зависит от размера поперечного сечения слитка, его материала,температуры слитка и скорости выдавливания.

Рис 3 - Схема выдавливания (прессования) металла

а -- прямой метод, б -- обратный метод: 1 -- обрабатываемый металл, 2-контейнер, 3-матрицы с отверстием длявыхода прутка, 4-пруток, 5 -шток.

Существуют два способа обработки выдавливанием -- прямой (рис. 3, а) и обратный (рис. 3,6).

Схема получения выдавливанием трубчатого профиля показана на рис. 4 (обозначения те же, что и на рис. 3).

Трубчатая форма сечения образуется укрепленной на штоке иглой 6, диаметр которой равен внутреннему диаметрутрубы. При прессовании игла входит в круглое отверстие матрицы, образуя в нем кольцевой зазор, через который выдавливается металл.

Прессование производится на горизонтальных и вертикальных гидравлических прессах мощностью до 10 000 Т [100 000 кн].

Прессование отличается высокой производительностью: латунный слиток диаметром 150 мм и длиной ~500 мм превращается в пруток диаметром 25 мм за 1 минуту.

Прессование имеет ряд преимуществ перед прокаткой, так как позволяет получать точные и сложные по профилюзаготовки, какие невозможно получить прокаткой.

Рис 4 - Схема получения выдавливанием трубчатого профиля

Волочением называется процесс получения проволоки, прутков, труб малого сечения, полос, профилей.

Волочение проволоки состоит в том, что предварительно прокатанные до 5 мм прутки большой длины протягивают через фильеры -- отверстия волочильной доски (рис. 5), переходя последовательно от наибольшего отверстия к наименьшему. При этом проволока постепенно доводится до требуемого диаметра.

Волочильные доски изготовляют из стали высокого качества, так как они должны обладать большой твердостью и прочностью, иначе отверстия в них быстро разработаются.

Рис 5 - Волочильная доска

металлургия ковка прессование прокатка

Чтобы экономить дорогостоящий материал, волочильные доски часто изготовляют из обыкновенной углеродистойстали, а фильеры из высококачественной легированной стали или из твердого сплава. При этом фильеры делают вставными, что позволяет заменять их при износе.

Для получения весьма малой по диаметру наитончайшей проволоки применяют алмазные фильеры в металлической оправке.

Рис 6 - Формы волочильных отверстий

Наиболее удобная форма фильера показана в продольном разрезе на рис. 6. Фильер выполнен в виде двух конусов, обращенных один к другому вершинами. При протяжке сечение проволоки уменьшается в необходимой степени и в то же время сильно снижается сила трения. Уменьшить трение можно также смазкой фильера.

При волочении проволоки переход от фильера большего диаметра сразу же к фильеру малого диаметра не допускается, так как от сильного обжатия резко понижается пластичность металла, и проволока, становясь чрезмерно твердой, хрупкой, может разрываться. Чтобы восстановить пластичность, металл при многократном протягивании через постепенно уменьшающиеся отверстия подвергают промежуточному отжигу. Если числопроходов велико, отжиг производится неоднократно.

При возобновлении протяжки после отжига проволока должна быть очищена от окалины травлением в растворекислоты и промыта в щелочном растворе.

Для волочения используют углеродистую и легированную сталь с малым содержанием углерода, а также разнообразные цветные металлы и их сплавы.

Так называется способ изготовления изделий, при котором металл деформируется по всему объему, а течение его ограничивается полостью штампа, очертания и размеры которой соответствуют очертаниям и форме заготовки.

Объемная штамповка имеет большое применение в массовом и серийном производстве.

Рис 7 - Верхний (а)и нижний (б) штампы для горячей штамповки

Где 1 -- заготовительный ручей.2 -- гибочный ручей. 3 -- чистовой ручей

Поковки, полученные свободной ковкой, необходимо дополнительно обрабатывать; тогда как для поковок, полученных штамповкой, дополнительная обработка значительно меньше или она почти не требуется. Производительность труда при штамповке во много раз выше, чем при свободной ковке.

Штампы изготовляют из твердых и прочных сталей. Изготовление штампов требует значительной затраты времени и средств.

Однако, если требуется изготовить большое количество изделий, расходы на изготовление штампов не вызывают удорожания изделий, и штампованные поковки оказываются дешевле кованых. Штампы (рис. 7) делают разъемными.

Стенки вырезанных в штампах полостей, называемых ручьям и, не делаются вертикальными, а имеют уклоны от 5 до 10°, чтобы полости лучше заполнялись, и металл извлекался из них быстро и без усилий.

Для выхода излишка металла вокруг полостей делают специальную канавку, в которую выдавливается металл, образующий вокруг изделия тонкие слои -- заусенцы (облой).

Штампуют изделия в нагретом или в холодном состоянии.

Размеры полостей штампов при горячей штамповке должны быть больше размеров заготовки на величину, соответствующую уменьшению линейных размеров и объема при охлаждении металла заготовки.

При штамповке особенное внимание должно быть уделено правильному определению количества металла, необходимого для заготовки. При недостаточном количестве металла полость штампа окажется незаполненной, а при избыточном -- излишек металла образует слишком большие заусенцы, которые после извлечения заготовки из штампа удаляют наобрезных прессах.

Штампуют нагретые заготовки на паровоздушных, фрикционных и других механических прессах, а также на горизонтально-ковочных машинах.

Широкое применение имеет холодная листовая штамповка для получения деталей сложной конструкции из листовой стали, латуни, меди, сплавов алюминия и др.

Операции листоштамповочных работ разнообразны и могут быть разделены на два основных вида:

1) операции разделительного характера: разрезание листов на полосы или ленты; разделение полос или лент на мерные части; вырубка -- получение из листового материала заготовки нужного контура; пробивка -- образование в заготовках отверстий нужной формы; обрезка припуска и др.;

и полосам определенной формы; вальцовка -- образование на поверхности заготовок различных выступов -- ребер жесткости, в том числе получение волнистой (гофрированной) поверхности; накатка -- образование на листовых заготовках фасонной поверхности, например, резьбы на цоколях электроламп: вытяжка -- получение углублений в листовом материале, например, при изготовлении сосудов.

Листовая штамповка производится с помощью вытяжных, вырезных, гибочных и других видов штампов.

Рис 8 - Схема фасонных операций листовой штамповки; а) вырубка; б) гибка; в) вытяжка; г) формовка. 1 - пуансон; 2 - заготовка (изделие); 3 - штамп (матрица).

Ковка, штамповка, прессование, волочение и прокатка -- основные процессы обработки металлов давлением. Придание металлу необходимой формы, возможно ближе отвечающей конфигурации будущей детали и получаемой с наименьшими трудозатратами; исправление дефектов литой структуры; повышение качества металла путем преобразования литой структуры в деформированную и, наконец, сама возможность пластического деформирования мало пластичных сплавов -- основные аргументы применения процессов обработки металлов давлением. Таким образом, улучшения качества металла достигают не только при его выплавке, разливке и последующей термической обработке, но и в процессе ОМД. Даже самые совершенные в настоящее время процессы плавки и электрошлаковый переплав металла, глубокое вакуумирование перед разливкой не обеспечивают наивысшего качества металла, полного ресурса его деформационных и прочностных характеристик. Именно пластическая деформация, исправляя дефекты литого металла и преобразуя литую структуру, сообщает ему наивысшие свойства

1. Сторожев М.В., Попов Е.А. Теория обработки металлов давлением. Учебник для вузов.- 4-е изд.-М.: «Машиностроение»,1977.

2. Суворов И.К. Обработка металлов давлением: Учебник для вузов.-3-е изд.- М.: Высш. школа,1980.

Подобные документы

Сущность процессов упругой (обратимой) и пластической (необратимой) деформаций металла. Характеристика процессов холодной и горячей деформации. Технологические процессы обработки металла давлением: прессование, ковка, штамповка, волочение, прокат.

реферат [122,4 K], добавлен 18.10.2013

Крупные изобретения конца XVIII в. в металлургии. Экономичность процесса производства прессованием профилей сложной формы и сечений. Упругая, пластическая и холодная деформация металла. Классификация методов обработки металлов давлением. Роль силы трения.

курсовая работа [2,0 M], добавлен 08.05.2012

Производственный и технологический процессы на металлообрабатывающем предприятии. Способы формообразования деталей из металла методами литья, ковки, штамповки, металлургии. Электрофизические, электрохимические, ультразвуковые методы обработки металлов.

контрольная работа [11,8 K], добавлен 05.04.2010

Физико-механические основы обработки давлением. Факторы, влияющие на пластичность металла. Влияние обработки давлением на его структуру и свойства. Изготовление машиностроительных профилей: прокатка, волочение, прессование, штамповка, ковка, гибка.

контрольная работа [38,0 K], добавлен 03.07.2015

Классификация и применение процессов объемного деформирования материалов. Металлургические и машиностроительные процессы обработки металлов давлением. Методы нагрева металла при выполнении операций ОМД. Технология холодной штамповки металлов и сплавов.

Читайте также: