Обработка металлов резанием конспект

Обновлено: 13.05.2024

Цель урока: Образовательная : создание условий для формирования познавательных, регулятивных, личностных, коммуникативных универсальных учебных действий при изучении процесса резания проката и приемов работы резания металлов слесарной ножовкой в соответствии с требованиями правил техники безопасности; расширение представлений учащихся о технологических процессах обработки конструкционных материалов, дать начальное представление о физических и механических процессах при резании металлов ,

Развивающая формировать умения и навыки работы ручным слесарным инструментом.

воспитательная : формировать осознанную потребность в труде, прививать качества аккуратности и собранности при выполнении приемов труда, экономного отношения к расходованию материалов.

Метод: рассказ, демонстрация, учебно-производительный труд.

Объект труда : заготовки для изготовления шайбы, гайки, болта.

Межпредметные связи:

Химия – металлы, коррозия

Физика – деформация, работа, теплота, трение

Материально-техническое оснащение:

Оборудование учебной мастерской: слесарный верстак, тиски, правильная плита.

Инструменты и приспособления: линейки, молоток, чертилки, ножовка по металлу, напильник

Эталон изготовляемых деталей.

Заготовки различных размеров.

Технологическая карта изготовления изделия. (приложение 1)

Регламент урока:

Организационная часть (3 мин)

Повторение пройденного материала (7 мин)

Объяснение нового материала (10 мин)

Вводный инструктаж (10 мин)

Самостоятельная работа учащихся (35 мин)

Заключительный инструктаж (5 мин)

Уборка рабочих мест (10 мин)

Форма урока: рассказ при изложении нового материала и индивидуальная деятельность учащихся при выполнении практической работы.

Тип урока : комбинированный, урок усвоения новых знаний и способов деятельности.

Методическое обеспечение урока: технология личностно – ориентированного подхода, здоровьесберегающие технологии.

Проверяю у присутствующих

Проверяю готовность к уроку.

Подготавливают инструмент и материал к работе

Готовность к уроку; Способность к самоорганизации; Формирование коммуникативных универсальных учебных действий

С целью мотивации учащихся на предстоящую деятельность задаю вопросы по пройденному на предыдущем уроке материалу

Слушают и дают возможные ответы

Познавательные универсальные действия, связанные с закреплением знаний и формированием коммуникативных универсальных учебных действий

Изучение нового материала

Излагаю основные теоретические понятия процесса резания, обращаю внимание на общность явлений при различных технологиях резания металлов. Довожу до сведения технологию резания ручным слесарным инструментом

Слушают, изучают технологическую карту, сортовой прокат для практической деятельности

Познавательные универсальные действия, связанные с усвоением учебного материала на уровне теоретических знаний и формирование понимания содержания инструкции.

Методом вводного инструктирования и практической работы провожу предварительный инструктаж по правилам техники безопасности, и демонстрирую приемы работы ручным слесарным инструментом

Каждый учащийся в индивидуальном порядке готовит и проверяет инструмент, подбирает материал, планирует порядок своих практических действий.

Планирование учащимися деятельности по выполнению задания и соблюдению правил по технике безопасности; Актуализация опыта обучающихся в процессе личностного обучения с учителем

Регулирование и коррекция знаний и умений учащихся

Подхожу к каждому ученику и методом текущего инструктажа проверяю и регулирую выполнение практической работы и соблюдение правил техники безопасности

Выполняют практическую работу на рабочем месте с опорой на правила по технике безопасности

Планирование учащимися деятельности по выполнению практического задания и правил по технике безопасности; формирование ключевых регулятивных компетенций.

Методом беседы оцениваю деятельность учащихся

Ответы на вопросы учителя; запись в дневник

Контроль и самоконтроль выполнения задания; формирование ключевых личностных компетенций

I Организационный момент.

1. Определить отсутствующих и наличие спецодежды.

2. Организация дежурства и подготовка к уроку.

II Актуализация опорных знаний.

Метод: фронтального опроса

- Назовите основные механические свойства металлов

- Назовите основные технологические свойства металлов

- На какие группы делятся все металлы?

- Дайте характеристику металлу с которым нам предстоит работать(заготовки, инструмент, оборудование)

- Сортовой прокат- перечислите основные профили.

Обработка деталей резанием это технологический процесс изготовления деталей заданной формы, размеров, точности, требуемого качества поверхностного слоя путем удаления припуска с заготовки в виде стружки. Процесс резания происходит путем внедрения режущего инструмента в обрабатываемую деталь и их взаимном относительном перемещении.

Процесс резания характеризуется:

1 образованием стружки ( сливная стружка и стружка надлома)

2 в процессе снятия стружки наблюдается тепловыделение в зоне резания. Источником тепловыделения является работа по преодолению сил трения, и деформации материала

3. движением, осуществляемым режущим инструментом и материалом.

примеры: а) сверлильный станок; инструмент вращательное движение, заготовка неподвижна,

б) токарный станок; заготовка вращается резец перемещается поступательно, в)фрезерный станок; резец вращается и стоит на месте, а заготовка поступательно перемещается на режущий инструмент

4.режимом резания т.е. скорость резания. (рассчитывается в зависимости от различных факторов)

Резание металла осуществляется механическим методом и ручным способом. О механических методах мы будем подробнее говорить в старших классах, а сегодня мы рассмотрим ручные способы резания металла.

Общим для всех режущих инструментов является понятие клин. Это относится и к сверлу и к токарному резцу, и к фрезе а также и к ручному инструменту, предназначенному для резания металла. У слесарной ножовки это зубья полотна, у напильника это насечка, у абразивного инструмента (к примеру, шлифовальная шкурка) каждое отдельно взятое зерно.

Сегодня мы подробнее остановимся на резании металла слесарной ножовкой.

Режущим инструментом является ножовочное полотно.

Для изготовления ножовочных полотен используют инструментальные стали. Ножовочное полотно представляет собой тонкую и узкую стальную пластину с зубьями на одном из ребер. Каждый зуб имеет форму клина и работает как резец. На концах полотна имеются отверстия для закрепления его в ножовочном станке.

При насечке величину зубьев выполняют так, чтобы образующаяся стружка помещалась между ними до их выхода из пропила. Чтобы ширина пропила, сделанного ножовкой, была немного больше толщины полотна, делается разводка зубьев (каждые 2 - 3 смежных зуба слегка отгибают в разные стороны). Такая разводка называется гофрированной.

Ножовочное полотно выбирают в соответствии с твердостью, формами и размерами подлежащего обработке сортового проката. Закреплять полотно в ножовочном станке надо так, чтобы зубья были направлены в сторону, противоположную ручке. Натяжение полотна в ножовочном станке не должно быть очень сильным или очень слабым.

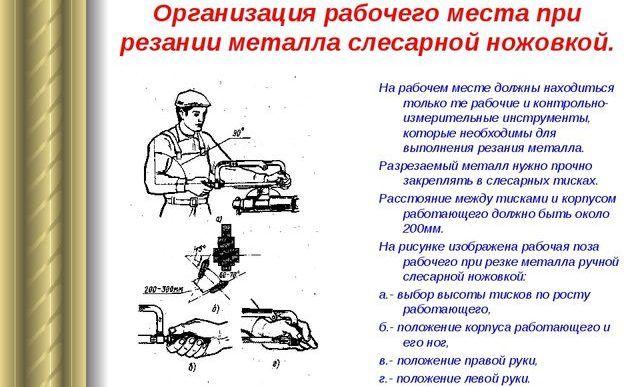

Приступая к работе ножовкой, следует прочно закрепить разрезаемую заготовку в тисках, сделать разметку . Ножовку надо брать одной рукой - за передний конец ножовки, а другой - за ручку, чтобы получить устойчивое движение во время резания.

При движении ножовки вперед (рабочий ход) зубья режут металл, а при обратном движении (холостой ход) не режут. Поэтому перемещать ножовку вперед следует с легким нажимом на заготовку, а назад - без нажима. В разрезании должна участвовать вся длина ножовочного полотна.

Разрезание полосового металла целесообразно производить по плоскости наименьшей толщины. В этом случае усилие резания распределяется на меньшей площади и операция производится быстрее. Во избежание поломки полотна необходимо, чтобы толщина полосы перекрывалась не менее чем 3 (тремя) зубьями.

Если заготовка имеет большую длину и рамка упирается в ее торец, то ножовочное полотно поворачивают на 90 гр по отношению к рамке и продолжают работу.

Разрезание квадратных, круглых и шестигранных прутков осуществляется также, как и разрезание полосового металла.

IV Закрепление пройденного материала

Метод: практическая работа.

- Предварительный инструктаж, инструктаж по технике безопасности:

- надежно закрепить заготовку в тисках

- проверить исправность инструмента

- принять правильную рабочую позу, хватку инструмента

-работать плавно без рывков. Движение вперед (рабочий ход) прикладывается нажим на заготовку, назад (холостой ход) без усилия.

-заканчивая резание, необходимо ослабить нажим на ножовку, поддержать часть заготовки , которую отрезаем.

-нельзя сметать стружку рукой. Нужно пользоваться специальной щеткой.

2. Выполнение практической работы:

- взять заготовку №1, разметить согласно технологической карты, используя разметочный инструмент.

- произвести резание заготовки с требуемым условием точности.

- взять заготовку №2, разметить согласно технологической карты, используя разметочный инструмент.

- произвести резание заготовки с учетом припуска и с требуемым условием точности.

- взять заготовку №3, разметить согласно технологической карты, используя разметочный инструмент.

V Подведение итогов .

Метод: беседа с учащимися.

1.- какую форму имеют зубья ножовочного полотна

-какой вид стружки вы наблюдали при резании металла ножовкой

-почему происходит нагрев материала и инструмента при резании слесарной ножовкой

Основы и суть обработки металлов резанием

Обработка металлов резанием: сущность и назначение процесса, способы обработки, оборудование и инструмент для резания, виды основные конструктивные элементы.

Обработка металлов резанием представляет собой технологическую операцию или комплекс операций над заготовкой с целью получения детали необходимых конфигурации, размеров и параметров.

Обработка резанием выполняется на заготовках из черных и цветных металлов, обладающих определенными физико-механическими свойствами. Для обработки заготовки применяют разные виды резания.

Выбор конкретного зависит от свойств заготовки, конфигурации будущей детали и типа операции, которую необходимо выполнить. Только правильно подобранные способы позволят получить изделие с необходимыми характеристиками.

Сущность и назначение процесса резания металлов

Процесс резания – взаимодействие режущего инструмента с заготовкой, при этом отделяется слой материала в виде стружки или металлической пыли. Операции осуществляют следующими способами:

- Лезвийным. Выполняется с помощью плашек, сверл, резцов, метчиков, фрез и т. д. на металлорежущих станках соответствующего типа.

- Абразивным. Здесь задействованы шлифовальные круги, шкурки, пасты и др. материалы. Операции выполняются вручную или с помощью специального станочного оборудования, предназначенного для таких целей.

- С применением специальных сред физико-химического типа. К ним относят плазменную, лазерную, электролитическую и др. виды обработки металла.

Резание металлов – это процесс сложный, он представляет собой последовательное деформирование и разрушение срезаемого материала. Удаляемый слой металла превращается в стружку, при этом принято различать тип стружки:

- сливная (образуется при резании металлов, относящихся к пластичным);

- скалывающаяся (при резании металлов средней твердости);

- надломленная (при обработке металлов, склонных к охрупчиванию).

На вид стружки влияние оказывает не только обрабатываемый металл, но и применяемый инструмент, его геометрия, условия и режим резания, а также квалификация станочника.

Заготовки из металла поступают на обработку резанием с определенной величиной припуска. Он представляет собой тот слой, вернее, его величину, которая будет удалена в процессе совершения операции выбранным методом обработки.

Обычно устанавливается в конструкторской документации. Для снятия совершают установочные и вспомогательные движения рабочим органом металлорежущего станка.

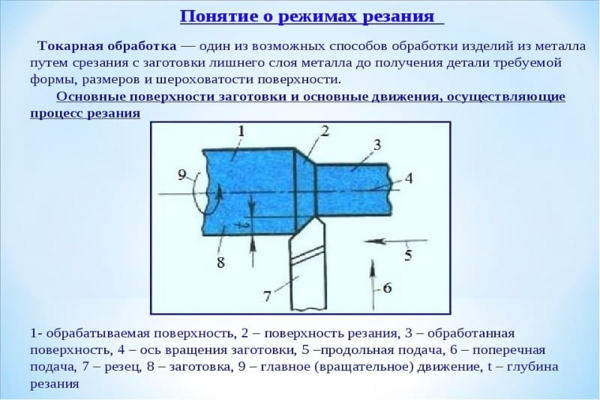

Установочные действия выполняют для закрепления рабочего органа по отношению к металлической заготовке, а с помощью вспомогательных двигают его. Рабочие движения делят на 2 вида: главное и подачи.

Осуществляя первый вид, выполняют снятие стружки, а вторым передвигают инструмент обработки вдоль оси.

Основные способы обработки металлов

Обработку резанием выполняют на машиностроительном оборудовании, где применены такие способы снятия стружки:

- Долблением на специальном станке, который и называется долбежным. Для выполнения операции необходим резец соответствующей конструкции. Он в процессе выполнения операции совершает движение возвратно-поступательного прямолинейного типа.

Виды резания разные, технология проведения работ зависит от технологического процесса, а качество – от применяемого инструмента и квалификации станочника. Методы обработки выбираются в зависимости от конструктивных показателей, которые предъявляются к детали. Операции могут выполняться с помощью одного конкретного рабочего органа, а в некоторых случаях понадобится их комбинация.

Применяемое оборудование и инструменты для резания

Как было отмечено, оборудование отличается по типу применяемого металлорежущего инструмента. Выпускается оно в большом ассортименте российскими и зарубежными компаниями, подбирают его в зависимости от вида работ, которые планируют выполнять. Многие из них являются универсальными, т. е. предназначены для выполнения ряда разного типа операций.

При работе на металлорежущих станках используют метчики, сверла, развертки, резцы, долбежки, плашки, инструмент фасонного типа и др. Правильный подбор режущего инструмента имеет значение.

От технических характеристик зависит производительность труда, качество выпускаемой продукции и срок эксплуатации. К рабочей поверхности предъявляются требования, которые включают в себя прочностные свойства, способность не изнашиваться и поддаваться повторной или многократной заточке, выдерживать нагрев.

Инструмент для обработки металлов резанием используют не только компании, выпускающие продукцию разного назначения, но и любители мастерить своими руками.

Конструктивные элементы режущего инструмента

Инструмент для выполнения резательных операций на машиностроительных станках состоит из рабочей части (в некоторых случаях совмещается с калибрующей) и присоединительной.

Первая часть выполняет режущие операции. Она срезает припуск или выполняет отверстия. Может иметь один или несколько режущих элементов включая разные по назначению и форме. От геометрических характеристик режущей части зависит точность изготовления детали. Указывается в паспортных данных на конкретный вид.

Присоединительная часть рабочего органа может быть цельной, сборной или комбинированной. Это зависит от материала, из которого он изготовлен, и его характеристик. Комбинированные и составные режущие инструменты, как правило, изготавливают с целью понижения стоимости на приобретение.

На видео представлен процесс сверления множества отверстий с автоматической подачей заготовки.

Просим тех, кто режет металл на каком-либо оборудовании, специализированных станках, приспособлениях, поделиться опытом и в комментариях к тексту рассказать о нюансах и приемах работы.

Лекции на тему "Обработка материалов резанием"по дисциплине материаловедение

Обработка металлов резанием активно используется во многих отраслях, в наибольшей степени – в машиностроении, где является важной и дорогостоящей частью процесса. Это объясняется высокими требованиями, которые предъявляются к изделиям: они должны быть безупречны с точки зрения качества и геометрической точности.

Обработка резанием этим требованиям вполне удовлетворяет, позволяя создавать уникальные высокоточные детали. Именно поэтому уже много лет она не теряет своей популярности.

Как происходит обработка

Резание металла – это процесс, при котором специальным режущим инструментом с обрабатываемой заготовки снимается слой металла с целью придания ей необходимой формы.

Если учесть, что существует великое множество разнообразных деталей, отличающихся по целому ряду своих характеристик, то не вызовет удивления тот факт, что для работы с ними требуются совершенно разные методы и станки. Для каждой детали предполагается своя технология. Так, основными методами обработки металлов резанием являются:

А использующиеся при этом станки, как правило, носят названия применяемых методов (точильный, фрезеровальный, долбежный и т. д.).

На станках устанавливаются различные инструменты, с помощью которых и выполняется процедура обработки. Они должны значительно превосходить обрабатываемый металл по твердости и прочности, их режущие края должны быть острыми. Инструменты, как и заготовки, перед началом работы закрепляются на станке с помощью специальных приспособлений.

В процессе обработки металла образуется много отходов (порядка 20% стружки), что не слишком хорошо с экономической точки зрения. Однако зачастую отказаться от резания не представляется возможным ввиду его универсальности, низкой энергозатратности, высокой точности изделий, большого выбора оборудования и т. д.

Как можно обрабатывать металл резанием

Обработку резанием можно осуществить несколькими методами. Они ориентированы на разные по форме изделия и имеют разные цели. Основные способы обработки металлов резанием:

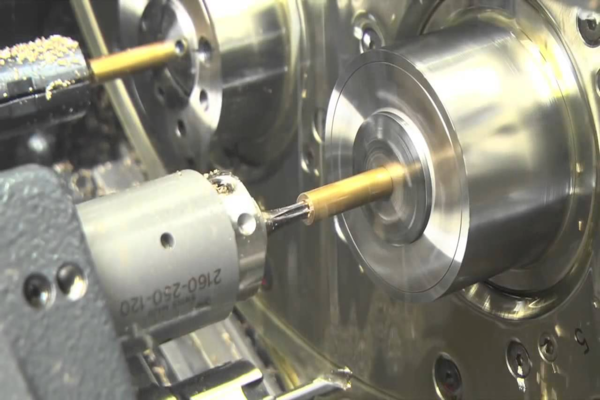

Точение. Выполняется с помощью станка, на котором установлен резец (например, токарный). Процесс работы выглядит так: обрабатываемое изделие совершает вращательное движение вокруг своей оси, а в это время резцом снимается нужный слой металла. Точение применяют для цилиндрических, конических и торцевых поверхностей (и наружных, и внутренних).

Сверление. Выполняется на станках с установленным сверлом. Легко догадаться, что сверление предназначено для того, чтобы проделывать в деталях отверстия. Деталь прочно зажимается в тисках, и в ней просверливается отверстие нужного диаметра, при этом диаметр определяется размером сверла. Между тем сверла различаются не только размером, но и формой: есть сверла спиральные, перовые, центровочные и другие, каждое для своих целей.

Фрезерование. Требует специального оборудования, на котором установлена фреза – инструмент с резцами. Фреза совершает вращательное движение, а заготовка, закрепленная на столе, движется продольно. Фрезеровка может быть горизонтальной, вертикальной и диагональной, в зависимости от того, как будут закреплены заготовка и фреза. Существуют и компактные ручные электрические фрезеры, которые при необходимости могут использоваться где угодно, не привязывая мастера к станку. Правда, и возможностей у них гораздо меньше.

Строгание. Для него необходим строгальный станок (их существует несколько видов: строгально-долбежный, поперечно-строгальный, продольно-строгальный и т. д.). Обрабатывают на них преимущественно рамы, штанги, станины и т. п. Резцы могут использоваться прямые и изогнутые. Прямые наиболее просты в применении, но не позволяют добиться высокой точности. Изогнутые резцы высокоточны, и поэтому являются предпочтительными, и распространены больше.

Долбление. Необходим долбежный станок. Резец совершает прямолинейное возвратно-поступательное движение, а перпендикулярно ему двигается заготовка. Применяется по большей части для плоских поверхностей с небольшой высотой. С помощью долбления, например, можно получить зубчатые колеса достаточно неплохих степеней точности.

Шлифование. Для него необходим станок со шлифовальным кругом. Шлифовальный круг крутится, а заготовка получает круговую, продольную или поперечную подачу. Шлифование позволяет получить деталь потрясающей точности, следует лишь учитывать в работе ряд особенностей процесса, таких как нагревание детали во время обработки, устойчивость станка (отсутствие сильных вибраций), глубина резания и т. д.

Обработка металла резанием, несмотря на свой недостаток в виде большого количества отходов, продолжает активно использоваться в различных производственных отраслях.

При резании подвергается деформации форма детали без воздействия на структуру материала, режущий инструмент работает лишь с поверхностью изделия. Если прибавить к этому универсальность, высокоточность и другие плюсы, то они, несомненно, перекроют имеющиеся минусы. Поэтому можно с уверенностью заявить, что, несмотря на появление новых технологий обработки металла, обработка резанием сдаст свои позиции еще очень нескоро.

Характеристика и расчет режимов резания при токарных работах

Ключевые моменты процесса

Для работы подойдут следующие материалы: металлы, пластики, дерево, минералы. Конечно, для каждого конкретного случая требуется особый инструмент и технологические приемы. Если труд с относительно мягкими из них (пластмасса, алюминий, бронза) обычно не вызывает сложностей, то высоколегированные стали требуют строгого контроля качества заточки. В противном случае происходит быстрый износ режущей кромки. Для увеличения эффективности обязательно использовать эмульсию, обеспечивающую снижение трения и охлаждение рабочей зоны.

Кратко опишем процесс:

Деталь закрепляется в патроне или на двух центрах;

В зависимости от необходимых манипуляций выбираются параметры режима резания при токарной обработке;

Предмет устанавливается в правильное положение и проверяется надежность всех фиксаций;

Находим первую точку касания;

Начинаем снимать металл или другой материал;

Контролируем габариты штангенциркулем и микро́метром;

Следует четко понимать, что приемы достаточно разнообразны, и невозможно коротко описать все нюансы. Заготовка может быть величиной от доли миллиметра до нескольких десятков метров. Характеристики изделия кардинально отличаются по твердости и вязкости. Уровень первичной отделки болванки может быть самым разным и иметь внешний слой с другими качествами. Часто нужно сделать сферическую поверхность на маленьком участке. Это накладывает определенные ограничения, так как часть приспособлений не рассчитана на циклические нагрузки.

Какие бывают станки

В зависимости от технологических потребностей применяют разное оборудование. Принято деление на следующие подвиды:

Токарно-винторезный. Это наиболее распространенный агрегат, позволяющий выполнять внушительный спектр работ. Пожалуй, любимым у токарей является К 62 в различных модификациях. Вся группа включает в себя универсальные устройства, отличающиеся степенью автоматизации и габаритами обрабатываемой детали. Большемерные заготовки точатся на ДИП 500. Для обучения специалистов используют модели ТВ-4 или ТВ-16.

Карусельный аппарат предназначен для придания формы изделиям крупного диаметра. Внешне он представляет собой стол с патроном значительных размеров, вращающийся в горизонтальной плоскости. Инструмент для рассечения подается сверху и может быть не один. Названием он обязан схожести с детскими аттракционами.

Лобовой. Можно сказать, что это такой же станок, только положенный набок. Это продиктовано технологической целесообразностью при некоторых производствах. Конструкции этой группы не имеют задней бабки и фиксация происходит только благодаря губкам. Основное преимущество – возможность придания изделию конической формы.

Револьверный незаменим при изготовлении изрядного количества одинаковых деталей из нормированного материала. Например, сгонов из металлической трубы. За счет этого резко повышается эффективность, снижается брак и оптимизируются все процессы. Но у него есть главный недостаток – узкая специализация.

Автомат продольного точения позволяет синхронизировать движение в двух плоскостях и создавать элементы сложной конфигурации, например, спирали с большим шагом. Как режущий предмет могут использоваться фрезы и сверла.

Многошпиндельный автомат применяется для вальцевания элементов сразу несколькими насадками за одну установку. Бывают автоматические и полуавтоматические.

ЧПУ. Если оснастить любое устройство для обработки металла системой, координирующей порядок, то мы получим центр с числовым программным управлением. При массовом производстве этот комплекс наиболее эффективен.

Способы и правила определения режимов приемлемого резания при точении: формулы

Для разных материалов и необходимой чистоты существуют свои оптимальные системы, включающие в себя скорость подачи, глубину захода и вид заточки.

Многие универсальные токари определяют эти параметры «на глазок». Тем более, они сильно зависят от технических характеристик самого́ станка. При создании программ для ЧПУ и полуавтоматики применяются конкретные математические варианты расчета. За основу берутся качества заготовки (твердость, вязкость, хрупкость, абразивность, подверженность температурным изменениям). Под это разрабатываются инструменты (как правило, несколько для различных технологических приемов). Затем происходит определение режимов идеального резания при умелой токарной обработке на основе жестких правил. Это дает приблизительные показатели, по которым можно назначить оптимальные значения. Более точные данные получаются эмпирическим путем (в процессе стендовых испытаний).

После этого возможно задать для каждой конкретной цели темп вращения шпинделя, интенсивность движения стержня для рассечения и его заглубление.

Лекционний материал по металлообработке на тему "Обработка металлов резанием"

Обработка резанием является универсальным методом размерной обработки. Метод позволяет обрабатывать поверхности деталей различной формы и размеров с высокой точностью из наиболее используемых конструкционных материалов.

Он обладает малой энергоемкостью и высокой производительностью. Вследствие этого обработка резанием является основным, наиболее используемым в промышленности процессом размерной обработки деталей.

1. Сущность и схемы способов обработки

Обработка резанием — это процесс получения детали требуемой геометрической формы, точности размеров, взаиморасположения и шероховатости поверхностей за счет механического срезания с поверхностей заготовки режущим инструментом материала технологического припуска в виде стружки.

Основным режущим элементом любого инструмента является режущий клин. Его твердость и прочность должны существенно превосходить твердость и прочность обрабатываемого материала, обеспечивая его режущие свойства.

К инструменту прикладывается усилие резания, равное силе сопротивления материала резанию, и сообщается перемещение относительно заготовки со скоростью. Под действием приложенного усилия режущий клин врезается в заготовку и, разрушая обрабатываемый материал, срезает с поверхности заготовки стружку. Стружка образуется в результате интенсивной упругопластической деформации сжатия материала, приводящей к его разрушению у режущей кромки, и сдвигу в зоне действия максимальных касательных

напряжений под углом. Величина зависит от параметров резания и свойств обрабатываемого материала. Она составляет ~30° к направлению движения резца.

Внешний вид стружки характеризует процессы деформирования и разрушения

материала, происходящие при резании. Различают четыре возможных типаобразующихся стружек: сливная, суставчатая, элементная и стружка надлома

В процессе резания режущий клин, испытывая интенсивное трение, контактирует с материалом стружки и обработанной поверхностью в контактных зонах. Для снижения сил трения и нагрева инструмента применяют принудительное охлаждение зоны резания смазочно-охлаждающими средами (СОС),подавая их в зону резания специальными устройствами. Детали и инструменты закрепляются в специальных органах станка или

приспособлениях. Станок, приспособление, инструмент и деталь образуют силовую систему (СПИД), передающую усилие и движение резания от привода станка режущему инструменту и детали.

2. Параметры технологического процесса резания

К основным параметрам режима резания относятся скорость главного движения резания, скорость подачи и глубина резания. Скорость главного движения резания (или скорость резания) определяется максимальной линейной скоростью главного движения режущей кромки инструмента. Эта скорость выражается в м/с.

Если главное движение резания вращательное, как при точении, сверлении, фрезеровании и шлифовании, то скорость резания будет определяться линейной скоростью главного движения наиболее удаленной от оси вращения точки режущей кромки — максимальной линейной скоростью главного движения

При строгании и протягивании скорость резания v определяется скоростью перемещения строгального резца и протяжки в процессе резания относительно заготовки.

При хонинговании и суперфинишировании скорость резания определяется с учетом осевого перемещения инструмента. Скорость резания оказывает наибольшее влияние на производительность процесса, стойкость инструмента и качество обработанной поверхности.

Подача инструмента определяется ее скоростью vs. В технологических расчетах параметров режима при точении, сверлении, фрезеровании и шлифовании используется понятие подачи на один оборот заготовки So и выражается в мм/об. Подача на оборот численно соответствует перемещению инструмента за время одного оборота. При строгании подача определяется на ход резца. При шлифовании подача может указываться на ход или двойной ход инструмента. Подача на зуб при фрезеровании определяется числом зубьев Z инструмента и подачей на оборот:

Глубина резания А определяется расстоянием по нормали от обработанной поверхности заготовки до обрабатываемой, мм. Глубину резания задают на каждый рабочий ход инструмента. При точении цилиндрической поверхности глубину резания определяют как полуразность диаметров доh = (Dur - d) / 2 (2.5)

где d - диаметр обработанной поверхности заготовки, мм. Величина подачи и глубина резания определяют производительность процесса и оказывают большое влияние на качество обрабатываемой поверхности.

3. Геометрические параметры

режущего инструмента определяются углами, образуемыми пересечением поверхностей лезвия, а также положением поверхностей режущих лезвий относительно обрабатываемой поверхности и направлением главного движения. Указанные параметры идентичны для различных видов инструмента, что позволяет рассмотреть их на примере резца, используемого при точении.

Углы резца по передним и задним поверхностям измеряют в определенных координатных плоскостях. Главный передний угол α 1 — угол между передней поверхностью лезвия и плоскостью, перпендикулярной к плоскости резания; главный задний угол α 2 –

угол между задней поверхностью лезвия и плоскостью резания; угол заострения α 3 – угол между передней и задней поверхностями. Из принципа построения углов следует, что

Угол наклона режущей кромки α — угол в плоскости резания между режущей

кромкой и основной плоскостью.

Углы в плане: главный угол в плане α – угол в основной плоскости между следом плоскости резания и направлением продольной подачи; вспомогательный угол в плане α' – угол в основной плоскости между вспомогательной режущей кромкой и обработанной поверхностью.

Читайте также: