Обучение лазерной резки металла

Обновлено: 16.05.2024

Курсы оператора станка лазерной резки в Нижнем Новгороде

Межрегиональный ЦДПО «Стадиум» приглашает пройти обучение по специальности «Оператор лазерных установок». Продолжительность обучения от 120 часов. Доступны формы обучения:

- первичное обучение (профессиональная переподготовка) с целью получения профессии

- продление текущего удостоверения

- повышение квалификации

- ежегодная проверка знаний

Оператор лазерной установки — специалист, который управляет этим оборудованием для проведения технологической обработки. Он выполняет прошивку, сварку, лазерную резку, термообработку, гравировку. В зависимости от уровня квалификации, может быть допущен к проведению технологической обработки разной степени сложности.

Стоимость обучения в Нижнем Новгороде

| Наименование программы | Стоимость | Запись на курс |

|---|---|---|

| Оператор лазерных установок 3-ого разряда Свидетельство о профессии + Удостоверение о присвоении разряда от 120 ч. | 6 500 р. 4 500 р. | Записаться |

| Оператор лазерных установок 4-ого разряда Свидетельство о профессии + Удостоверение о присвоении разряда от 120 ч. | 6 500 р. 4 500 р. | Записаться |

| Оператор лазерных установок 5-ого разряда Свидетельство о профессии + Удостоверение о присвоении разряда от 120 ч. | 6 500 р. 4 500 р. | Записаться |

| Оператор лазерных установок 6-ого разряда Свидетельство о профессии + Удостоверение о присвоении разряда от 120 ч. | 6 500 р. 4 500 р. | Записаться |

Купить удостоверение «Оператор лазерных установок»

Также доступна возможность купить курс с удостоверением и пройти обучение в Нижнем Новгороде как очно, так и дистанционно. Для прохождения обучения в очном формате, необходимо уточнить свободное расписание на текущие группы у наших менеджеров. В результате обучения выдается пакет документов:

- Свидетельство по специальности

- Удостоверение о присвоении разряда

- Выписка из протокола обучения

Лицензия Министерства Образования России

Лицензия на образовательную

деятельность № 034197 от 26.09.2013

Обязательное внесение данных

об учащихся в реестр ФИС ФРДО

Предоставление официального ответа

от учебного центра по запросу работодателя

Свидетельство о профессии

Пакет документов

После прохождения курсов Вы получите удостоверение (диплом, «корочку») о присвоении профессии и нового разряда. В пакет документов входит:

- свидетельство о присвоении рабочей профессии;

- выписка из протокола обучения;

- удостоверение рабочей специальности.

Список документов для оформления обучения в Нижнем Новгороде

Для подачи заявки на обучение необходимо предоставить документы:

- Заполненная заявка на дистанционное обучение

- Копия или фото текущего удостоверения или свидетельства (при наличии)

- Копия или фото паспорта (можно на телефон)

- Реквизиты организации при оплате от юр.лица

Оплачиваете только то, что Вам нужно

- Удостоверение о присвоении рабочего разряда

- Выписка из протокола

Подходит, если у Вас уже есть свидетельство о присвоении профессии

- Свидетельство о присвоении профессии

- Удостоверение о присвоении рабочего разряда

- Выписка из протокола

Нажимая на кнопку, вы даете согласие

на обработку персональных данных.

Отзывы наших клиентов

Удостоверение (корочка) оператора лазерной установки в Нижнем Новгороде

Оператор должен знать и соблюдать правила техники безопасности, уметь проводить требуемые слесарные работы, разбираться в технологии и методах выполнения базовых операций. Ему пригодятся знания основ материаловедения, инженерной графики, оптики и электротехники.

- принципы работы лазерного оборудования, включая высоковольтные установки;

- строение аппаратов с числовым программным управлением;

- виды технологической обработки, выполняемой при помощи лазерной установки;

- основные свойства материалов, которые используются для производства деталей и изделий.

Обучение на оператора ЧПУ лазерного станка направлено на подготовку рабочих 2-5 тарифного разряда. Программа разработана в соответствии с квалификационными требованиями и включает теоретические лекции, практические задания, демонстрационные материалы. На курсе слушатели освоят устройство, назначение и принцип функционирования обслуживаемых станков с программным обеспечением. Операторы научатся: пользоваться контрольно-измерительными приборами, настраивать оборудование, выполнять наладку механизмов, осуществлять корректировку режимов резания, вести процесс обработки деталей разного уровня сложности.

Работа оператора сопряжена с высоким уровнем ответственности: без специальной подготовки допускать сотрудника к этой работе запрещено. Отсутствие должных компетенций чревато штрафами как для самого сотрудника, так и для предприятия.

Нельзя работать по этой специальности лицам, не достигшим совершеннолетия. Оператору необходимо быть внимательным, аккуратным и исполнительным. Дополнительными преимуществами станут хороший глазомер и развитая зрительная память.

Специалист 3-го разряда контролирует работу лазерной установки при помощи пульта управления. Он допускается к работе на однотипных установках, проведению контурной обрезки простых деталей, подготовке оборудования к проведению обработки. Оператору 3-го разряда могут поручить термообработку матриц и пуансонов штампов, проведение лазерной резки проволоки и листов, обшивки топливных баков.

Знания и навыки: конструктивные особенности, назначение и принцип работы вверенного оборудования; основные свойства материалов, из которых изготовлены детали; методики профилактики неисправностей.

Специалист 4-го разряда — оператор, который проводит обработку простых и средней сложности деталей. Он выполняет резку пластин кремния, сварку элементов микросхем, баллонов из стекла. Отвечает за прошивку отверстий трубопроводов и заготовок, лазерную сварку стыковочных швов в защитном газе.

Знания и навыки: устройство обслуживаемой установки; принципы проверки на точность; допустимые параметры шероховатости; способы устранения неисправностей.

Удостоверение оператора лазерных установок 5-го разряда означает допуск к технологической обработке сложных деталей. Специалист выполняет сварку карданных валов автомобилей, труб, разверток с пластиками твердого сплава. Он проводит герметизацию корпусов микросхем при помощи сварки и регулирует работу блоков питания лазеров.

Знания и навыки: устройство вверенного оборудование, его кинематическая и электронная схемы; правила обращения с контрольно-измерительными инструментами и оборудованием, способы их наладки; правила проведения проверки работоспособности лазерной установки.

Специалист 6-го разряда проводит технологическую обработку сложных и уникальных объектов. Он выполняет комплексную наладку, контролирует технологические процессы при помощи промышленного оборудования.

Знания и навыки: схемы лазерной установки; режимы, которые используются для выполнения тех или иных операций; способы настройки и контроля работы лазерной установки.

Обучение оператора лазерных установок

Обучение оператора лазерных установок необходимо в соответствии с ПБ 03-273-99 - «Правила аттестации сварщиков и специалистов сварочного производства», а также «Положением об организации обучения и проверки знаний рабочих организаций, поднадзорных Федеральной службе по экологическому, технологическому и атомному надзору», утвержденному Приказом Ростехнадзора от 29.01.2007 г. № 37.

Профессия оператора лазерных установок заключается в осуществлении управления лазерными установками для процессов сварки, прошивки, резки изделий, а также термообработки, гравирования и другой технологической обработки деталей и изделий из различных материалов разной толщины. Профессия находит применение в таких отраслях, как строительство, промышленность, деревообработка, работа с драгоценными металлами и камнями и пр.

Профессия оператора лазерных установок предполагает наличие следующих знаний и умений: работать с различными материалами, деталями, узлами, конструкциями, оборудованием; производить подготовку установки для выполнения заданных операций; выполнять лазерную сварку различных соединений; управлять установкой; читать программы по распечатке; производить монтаж деталей из разных материалов в одно изделие; проводить ремонт и сборку полированных изделий; знать нормативно-техническую документацию; знать виды и способы лазерной сварки; технологию и методы выполнения различных операций на установках для лазерной сварки; основные свойства материалов обрабатываемых деталей и изделий; особенности формирования сварного соединения; основные энергетические и технико-экономические признаки, характеризующие лазерную сварку; основные элементы оборудования для лазерной сварки; электрическую и функциональную схемы лазерной установки; устройство и основные правила управления установкой; способы проверки на точность обслуживаемой лазерной установки; основные виды проплавления и особенности их использования; механизм формирования сварного соединения при сварке металлов с глубоким проплавлением; правила подготовки изделий под сварку; слесарные операции при подготовке металла под сварку; правила техники безопасности при работе с установками высокого напряжения; безопасность труда при эксплуатации лазерных установок

Для выполнения работ оператор лазерных установок должен пройти профессиональное обучение, не чаще 1 раза в год и не реже чем 1 раз в 5 лет проходить краткосрочные курсы повышения квалификации в объеме не менее 72 часов с целью приобретения новых знаний и умений и повышения разряда, иметь медицинскую книжку с отсутствием противопоказаний к работе. Важно, что для работы оператором лазерных установок, лица моложе 18 лет не допускаются.

Стоимость обучения и сроки освоения

АНО ДПО «Комплексный учебный центр переподготовки кадров» проводит профессиональное обучение по следующим программам:

| Наименование образовательной программы | Срок обучения, ак.ч. | Стоимость обучения, руб. |

| Оператор лазерной установки (3-6) разряд (6 разряд – для СПО) | 72 | 6 000 |

Форма обучения: очная, очно-заочная, дистанционная с применением "Интернет"-технологий.

Категория слушателей: руководители и специалисты строительной и промышленной отрасли, имеющие высшее и/или среднее профессиональное образование (в т.ч. получающие ВПО/СПО)

В процессе освоения программы обучения, разработанной с учетом ПБ 03-273-99 - «Правила аттестации сварщиков и специалистов сварочного производства» для освоения рабочей профессии оператор лазерных установок изучаются следующие вопросы:

- Основы инженерной графики

- Основы автоматизации производства

- Основы электротехники

- Основы материаловедения

- Допуски и технические измерения

- Основы экономики

- Охрана труда и пожарная безопасность

- Основы промышленной безопасности

- Подготовка оборудования к сварке

- Лазерная сварка и резка материалов из различных сталей, цветных металлов и их сплавов

Занятия проходят в учебном классе АНО ДПО «Комплексный учебный центр переподготовки кадров, а также через "Интернет"-портал сайта Учебного центра.

По окончании обучения выдается

- Удостоверение на каждого сотрудника, прошедшего аттестацию;

- Протокол аттестационной комиссии с перечнем работников, прошедших аттестацию.

Как пройти обучение на оператора лазерной установки

После прохождения профессионального обучения (или в специализированном училище, или учебном центре) оператор лазерной установки с уже присвоенным ему 3-м разрядом имеет право повысить присвоенный разряд его специальности путем прохождения краткосрочных курсов повышения квалификации в объеме не менее 72 часов не чаще 1 раза в год и не реже чем 1 раз в 5 лет.

Обратите внимание, что оператор лазерной установки относится к электротехнической профессии, связанной с повышенной опасностью при производстве работ, поэтому для легитимной работы такому специалисту необходимо также иметь:

- удостоверение по охране труда

- удостоверение по электробезопасности не ниже, чем на 2 группу допуска (до 1000 В)

Преимущества работы с АНО ДПО «Комплексный учебный центр переподготовки кадров»

- все программы обучения разработаны педагогами с учетом современных учебных и методических материалов с использованием новых технологий в обучении;

- для Вас разработана удобная форма электронной библиотеки по учебному материалу курса;

- стоимость прохождения обучения на оператора лазерной установки существенно ниже, чем у других учебных центров;

- обучение проходит в удобное для Вас время и в той форме, которая требуется для Вашей организации.

Что влечет за собой не прохождение обучения на оператора лазерной установки?

Согласно ст. 9.11. КоАП РФ нарушение правил пользования топливом, электрической и тепловой энергией, правил устройства электроустановок, эксплуатации электроустановок, топливо- и энергопотребляющих установок, тепловых сетей, объектов хранения, содержания, реализации и транспортировки энергоносителей, топлива и продуктов его переработки влечет наложение административного штрафа:

- на граждан - в размере от 1 000 до 2 000 рублей;

- на должностных лиц - от 2 000 до 4 000 тысяч рублей;

- на лиц, осуществляющих предпринимательскую деятельность без образования юридического лица - от 2 000 до 4 000 тысяч рублей или административное приостановление деятельности на срок до 90 суток;

- на юридических лиц - от 20 000 до 40 000 тысяч рублей или административное приостановление деятельности на срок до девяноста суток.

Необходимые документы

Для прохождения обучения необходимо предоставить:

- Копию диплома о высшем и/или среднем профессиональном образовании.

- Оригинал удостоверения оператора лазерной установки (в случае повышения разряда/продления).

- Заполнить заявку в разделе «Заявка на обучение»

- Оформить договор на обучение.

Мы ценим своих Клиентов и Ваше время. Приходите к нам учиться!

© АНО ДПО «Комплексный учебный центр переподготовки кадров», 2013

Лицензия № 033317 от 18 января 2013 г.

Адрес: 127254, г. Москва, Огородный проезд, д. 16, стр. 17

Основы лазерной резки — знания, которые вам пригодятся

Лазеры впервые были использованы для резки в 1970-х годах.

В современном промышленном производстве лазерная резка более широко применяется в обработке листового металла, пластмасс, стекла, керамики, полупроводников и таких материалов, как текстиль, дерево и бумага.

В ближайшие несколько лет применение лазерной резки в прецизионной обработке и микрообработке также получит значительный рост.

Во-первых, давайте посмотрим, как работает лазерная резка.

Когда сфокусированный лазерный луч попадает на заготовку, область облучения быстро нагревается, расплавляя или испаряя материал.

Как только лазерный луч проникает в заготовку, начинается процесс резки: лазерный луч движется по контуру и расплавляет материал.

Обычно для удаления расплава из разреза используется струйный поток, оставляя узкий зазор между режущей частью и рамой.

Узкие швы получаются почти такой же ширины, как и сфокусированный лазерный луч.

Примечание: данная статья является переводом

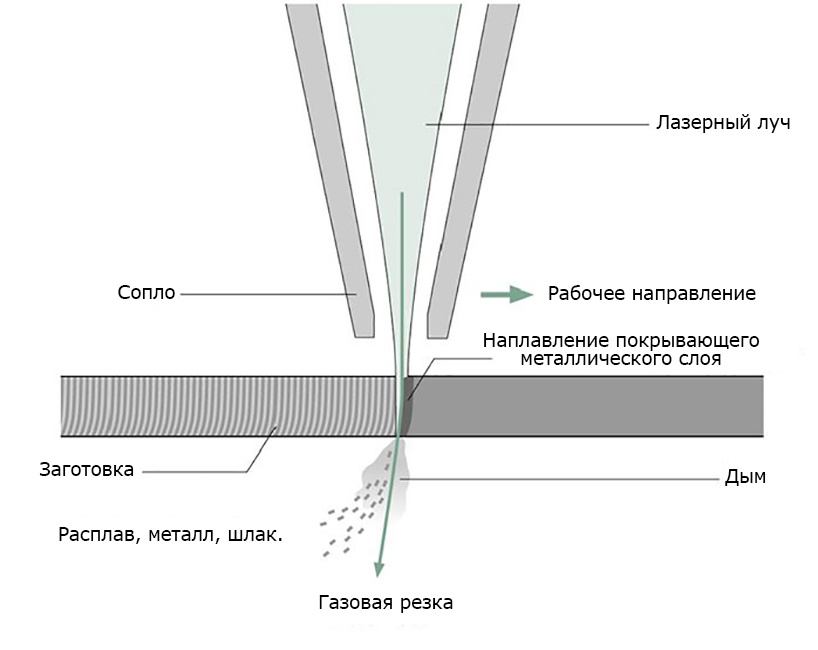

Газовая резка

Газовая резка - это стандартная техника, используемая для резки низкоуглеродистой стали. В качестве режущего газа используется кислород.

Перед вдуванием в разрез давление кислорода повышается до 6 бар. Там нагретый металл вступает в реакцию с кислородом: он начинает гореть и окисляться.

В результате химической реакции высвобождается большое количество энергии (в пять раз больше энергии лазера).

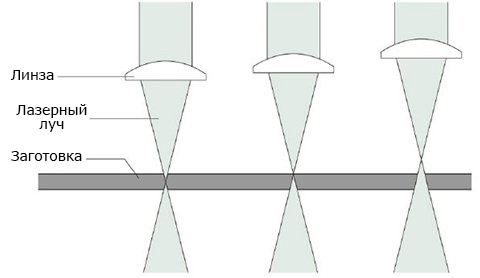

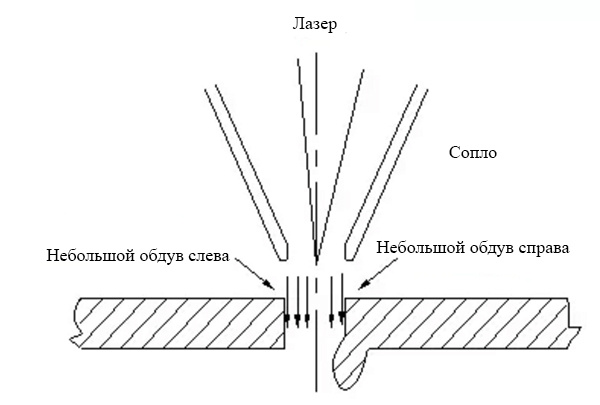

Рис.1 Лазерный луч плавит заготовку, а режущий газ сдувает расплавленный материал и шлак в зоне разреза

Резка плавлением

Резка плавлением - это еще один стандартный процесс, используемый при резке металла, который также может применяться для резки других легкоплавких материалов, например, керамики.

В качестве газа для резки используется азот или аргон, а воздух под давлением 2-20 бар продувается через разрез.

Аргон и азот являются инертными газами, что означает, что они не вступают в реакцию с расплавленным металлом в надрезе, а просто выдувают его на дно.

Между тем, инертный газ может защитить режущую кромку от окисления воздухом.

Резка сжатым воздухом

Сжатый воздух также можно использовать для резки тонких листов.

Давления воздуха, увеличенного до 5-6 бар, достаточно, чтобы сдуть расплавленный металл в разрезе.

Поскольку почти 80% воздуха - это азот, резка сжатым воздухом - это, по сути, резка плавлением.

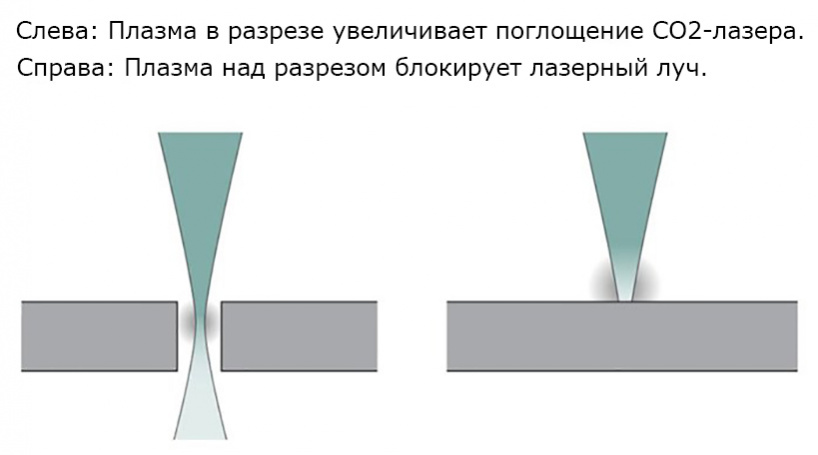

Плазменная резка

Если параметры выбраны правильно, то в разрезе плазменной резки с применением плазменного наплавления появляются плазменные облака.

Плазменное облако состоит из ионизированного пара металла и ионизированного газа для резки.

Плазменное облако поглощает энергию CO2-лазера и переводит ее в заготовку, позволяя соединить больше энергии с заготовкой, что позволяет быстрее плавить металл и ускоряет процесс резки.

Поэтому процесс резки также называют высокоскоростной плазменной резкой.

Плазменное облако фактически прозрачно для твердого лазера, поэтому плазменная резка может использоваться только при лазерной резке CO2.

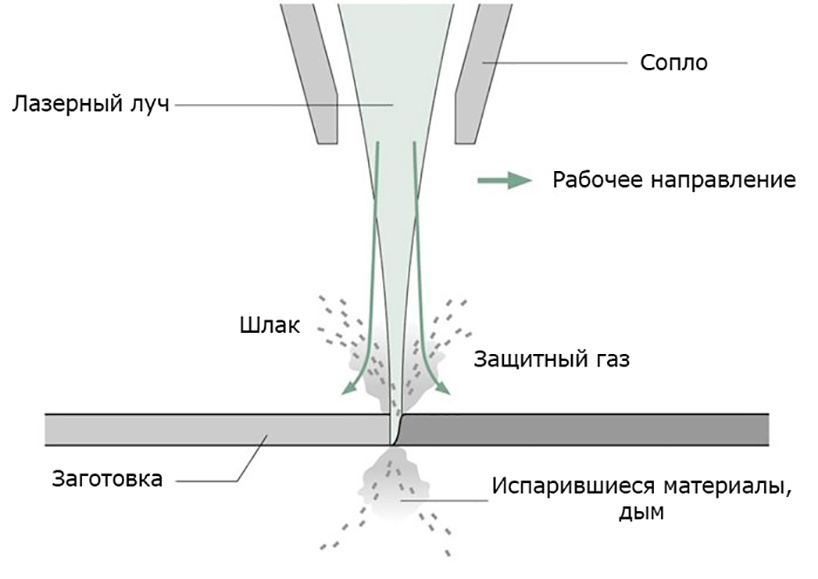

Газифицирующая резка

Газифицирующая резка испаряет материал и минимизирует тепловое воздействие на окружающий материал.

Использование непрерывной обработки CO2-лазером для испарения материалов с низким тепловыделением и высоким поглощением позволяет достичь вышеуказанных эффектов, например, тонкой пластиковой пленки и неплавящихся материалов, таких как дерево, бумага и пенопласт.

Ультракороткоимпульсный лазер позволяет применить эту технику к другим материалам.

Свободные электроны в металле поглощают лазер и резко нагреваются.

Лазерный импульс не вступает в реакцию с расплавленными частицами и плазмой, и материал сублимируется напрямую, не успевая передать энергию окружающему материалу в виде тепла.

В материале для пикосекундной импульсной абляции нет явного теплового эффекта, нет плавления и образования заусенцев.

Рис.3 Газификационная резка: лазер заставляет материал испаряться и гореть. Давление пара вытягивает шлак из разреза

На процесс лазерной резки влияют многие параметры, некоторые из которых зависят от технических характеристик лазерного генератора и станка для лазерной резки, а другие варьируются.

Степень поляризации

Степень поляризации показывает, какой процент лазера преобразуется.

Типичная степень поляризации составляет около 90%. Этого достаточно для высококачественной резки.

Диаметр фокусировки

Диаметр фокуса влияет на ширину разреза и может изменяться путем изменения фокусного расстояния фокусирующей линзы. Меньший диаметр фокуса означает более узкие разрезы.

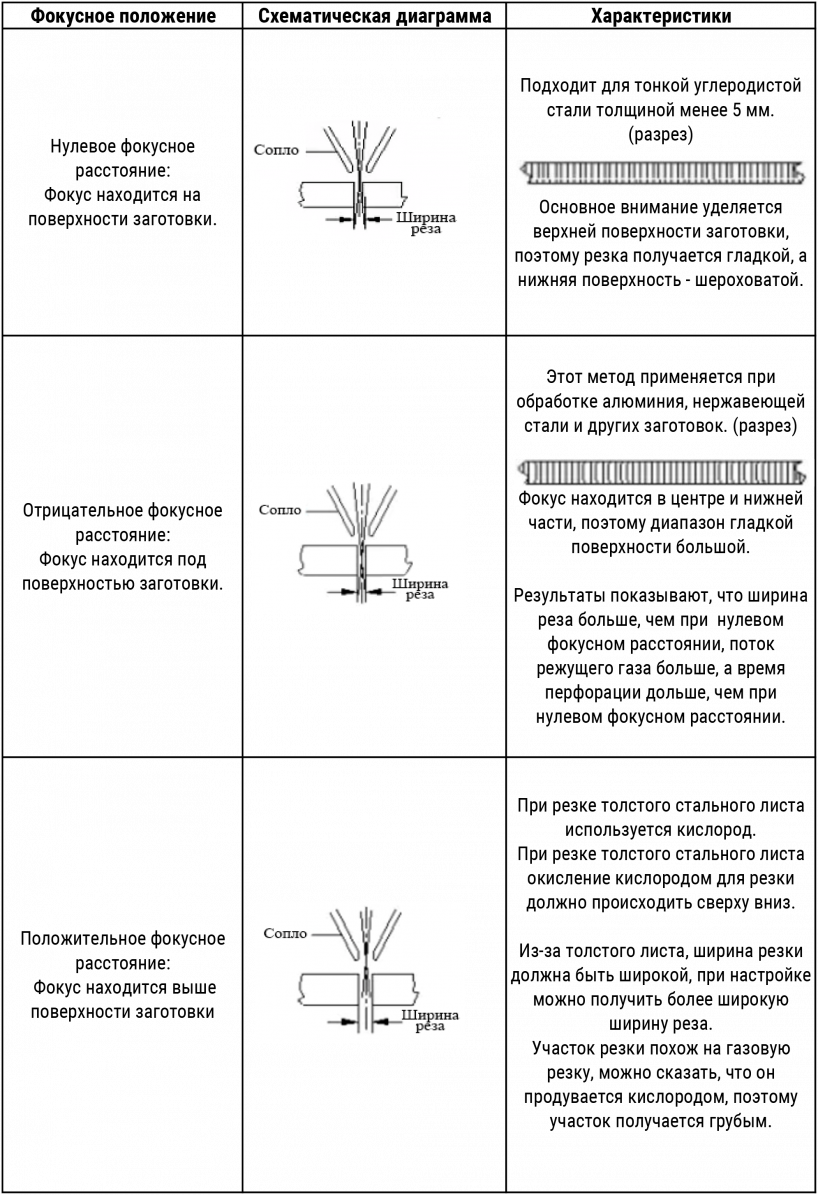

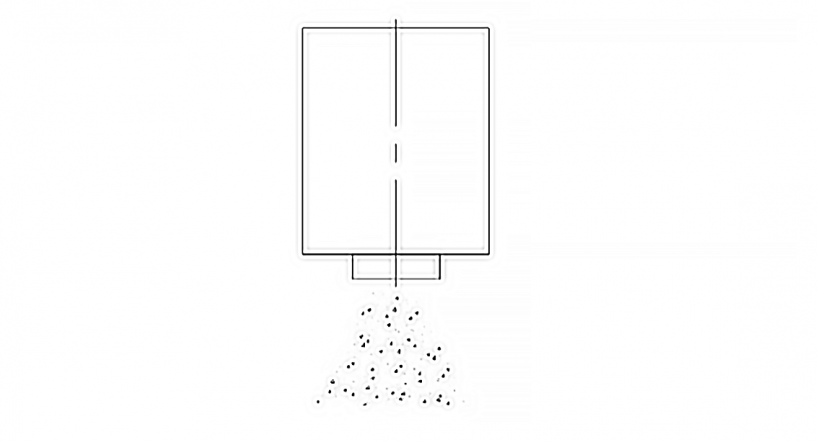

Фокусное положение

Положение фокуса определяет диаметр луча, плотность мощности и форму надреза на поверхности заготовки.

Рис. 4 Положение фокуса: внутри, на поверхности и на восходящей стороне заготовки.

Мощность лазера

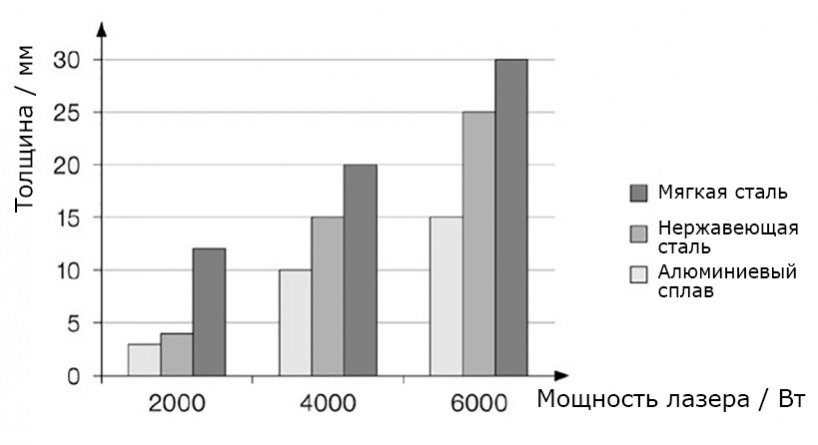

Мощность лазера должна соответствовать ьипу обработки, а также типу и толщине материала.

Мощность должна быть достаточно высокой, чтобы плотность мощности на заготовке превышала порог обработки.

Рис.5 Более высокая мощность лазера позволяет резать более толстый материал

Рабочий режим

Непрерывный режим в основном используется для резки стандартного контура металла и пластика толщиной от миллиметра до сантиметра.

Для выплавки отверстий или получения точных контуров используются низкочастотные импульсные лазеры.

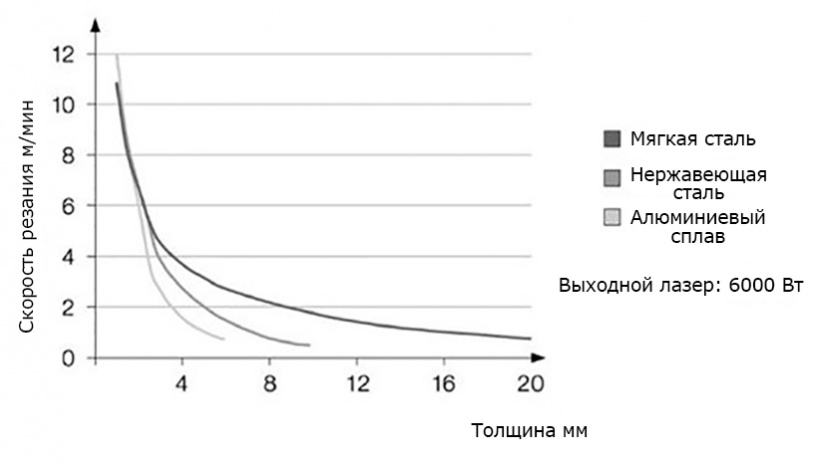

Скорость резки

Мощность лазера и скорость резки должны соответствовать друг другу. Слишком высокая или слишком низкая скорость резки может привести к увеличению шероховатости и образованию грата.

Рис.6 Скорость резания уменьшается с увеличением толщины пластины

Диаметр сопла

Диаметр сопла определяет форму потока газа и воздушного потока из сопла.

Чем толще материал, тем больше диаметр газовой струи и, соответственно, больше диаметр отверстия сопла.

Чистота и давление газа

Кислород и азот часто используются в качестве газов для резки.

Чистота и давление газа влияют на эффект резки.

При резке кислородным пламенем чистота газа составляет 99,95 %.

Чем толще стальной лист, тем ниже давление газа.

При резке азотом чистота газа должна достигать 99,995 % (в идеале 99,999 %), что требует более высокого давления при плавлении и резке толстых стальных листов.

Технические параметры

На ранней стадии лазерной резки пользователь должен определить настройки параметров обработки путем пробной операции.

Теперь необходимые параметры обработки хранятся в управляющем устройстве системы резки.

Для каждого типа и толщины материала имеются соответствующие данные.

Технические параметры позволяют людям, не знакомым с технологией, беспрепятственно управлять оборудованием для лазерной резки.

Оценка качества резки

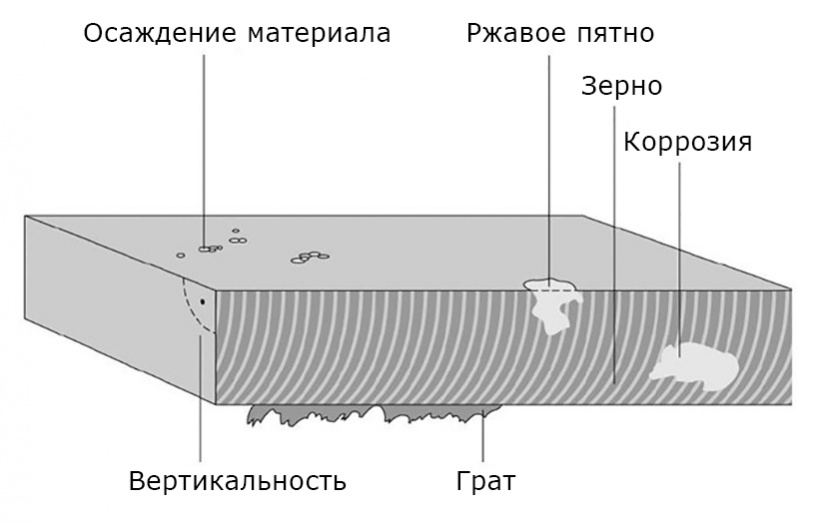

Существует множество критериев для определения качества кромок лазерной резки.

Например, стандарт формы грата, провисания и зернистости можно оценить невооруженным глазом.

Прямолинейность, шероховатость и ширина надреза должны быть измерены специальными приборами.

Осаждение материала, коррозия, область термического воздействия и деформация являются важными факторами для измерения качества лазерной резки.

Перспективы в будущем

Непрерывный успех лазерной резки находится за пределами досягаемости большинства других методов. Эта тенденция продолжается и сегодня. В будущем применение лазерной резки будет становиться все более и более перспективным.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Обучение на оператора лазерной резки в Москве

Стоимость обучения в Москве

Также доступна возможность купить курс с удостоверением и пройти обучение в Москве как очно, так и дистанционно. Для прохождения обучения в очном формате, необходимо уточнить свободное расписание на текущие группы у наших менеджеров. В результате обучения выдается пакет документов:

Список документов для оформления обучения в Москве

Удостоверение (корочка) оператора лазерной установки в Москве

Важные факторы связанные с лазерной резкой [Часть 1]

Лазерная резка - это процесс резки лазерным лучом с помощью которого можно разрезать металлическое и неметаллическое сырье различной толщины. При соприкосновении лазерного луча с заготовкой, материал нагревается до такой степени, что плавится или испаряется.

Процесс лазерной резки тесно связан со следующими факторами:

- Режим работы лазера;

- Мощность лазера;

- Положение фокуса лазера;

- Высота сопла;

- Диаметр сопла;

- Вспомогательный газ;

- Чистота вспомогательного газа;

- Расход вспомогательного газа;

- Давление вспомогательного газа;

- Скорость резки;

- Материал подвергающийся резке;

- Качество поверхности материала (ржавчина, посторонние предметы и т.д.).

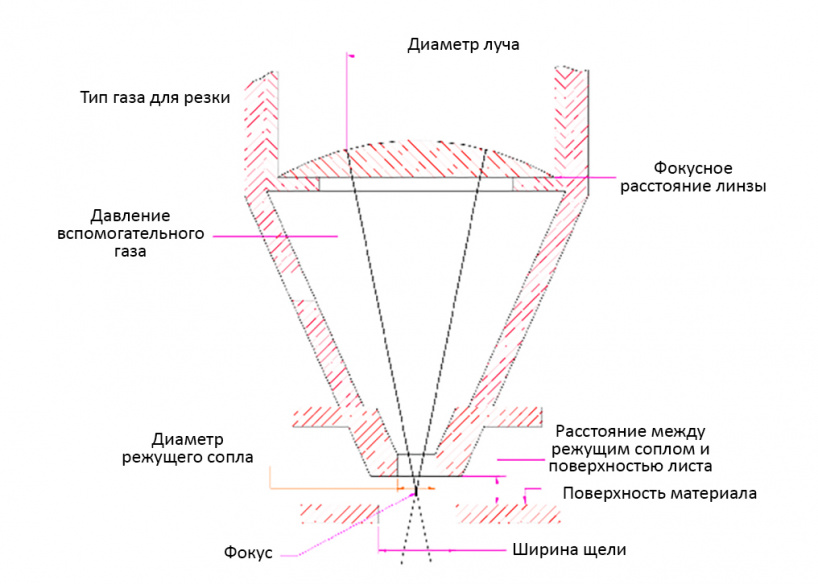

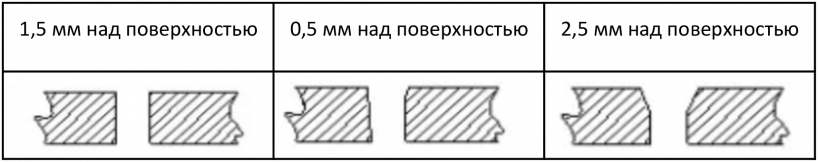

Параметры процесса, связанного с лазерной резкой, показаны на рисунке ниже.

Рис. 1 Параметры процесса резания

I. Режим лазера

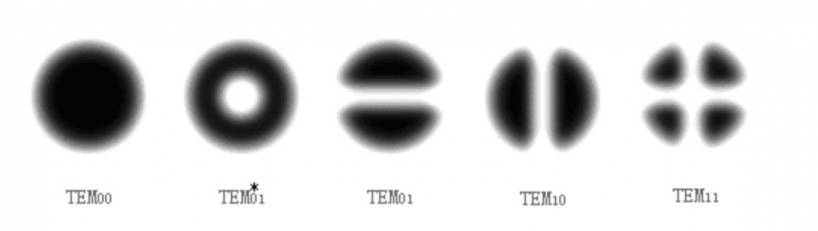

Режим лазера оказывает большое влияние на резку, и при резке необходимо использовать режим, позволяющий достигнуть поверхности стального листа и качественную линзу внешнего оптического тракта. При поперечным режиме лазера происходит распределение интенсивности света по поперечному сечению лазерного луча. Поперечный режим обычно рассматривается как стандартный режим лазера.

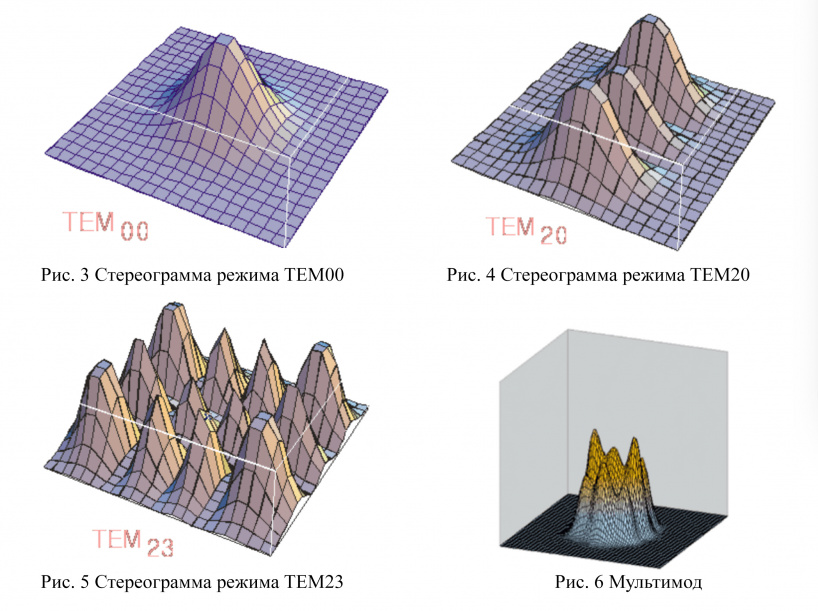

Для обозначения различных поперечных режимов используется символ TEMmn. TEM означает поперечную электромагнитную волну. M и N - целые положительные числа. Они представляют собой порядковые номера точек с нулевой интенсивностью света в направлениях оси x и оси Y соответственно, что называется порядковым номером режима. На следующем рисунке показаны схемы нескольких различных поперечных режимов лазерного луча. Режим TEM00 также называется основным режимом, и интенсивность любого пятна в нем не равна нулю. Если в направлении X есть пятно с нулевой интенсивностью, оно называется режимом TEM10; Если в направлении Y есть точка с нулевой интенсивностью света, это называется режимом TEM01. По аналогии, чем больше порядковые номера режимов M и N, тем больше точек с нулевой интенсивностью света в пятне. Лазерные лучи с различными поперечными режимами называются многомодовыми.

Рис. 2 Режим лазера

На рисунке выше режим TEM00 называется фундаментальным режимом. Режим TEM* 01 - это однокольцевой режим, также называемый квазифундаментальным режимом. Чтобы отличить его от TEM01, добавляется звездочка *. На самом деле, режим TEM01 и режим TEM10 можно рассматривать как один и тот же режим, поскольку оси X и Y изначально искусственно разделены. Стереограммы нескольких режимов показаны ниже.

II. Фокусное положение

Положение фокуса является ключевым параметром, поэтому крайне важно настроить его правильно.

1. Взаимосвязь между положением фокуса и поверхностью резания

2. Влияние положения фокуса на сечение реза

3. Настройка фокуса

Отрегулировав фокусное расстояние, необходимо проверить размер проколотых отверстий. Положение с наименьшим отверстием является фокусом. Наилучший фокус для резки определяется в соответствии с процессом резки после определения фокуса.

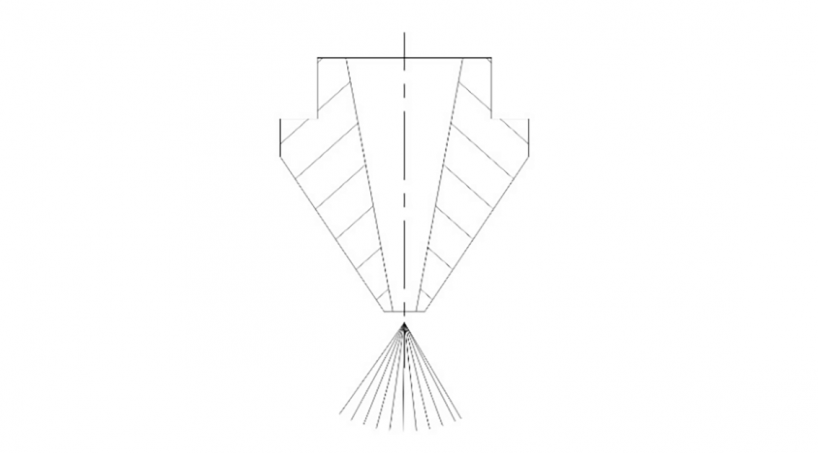

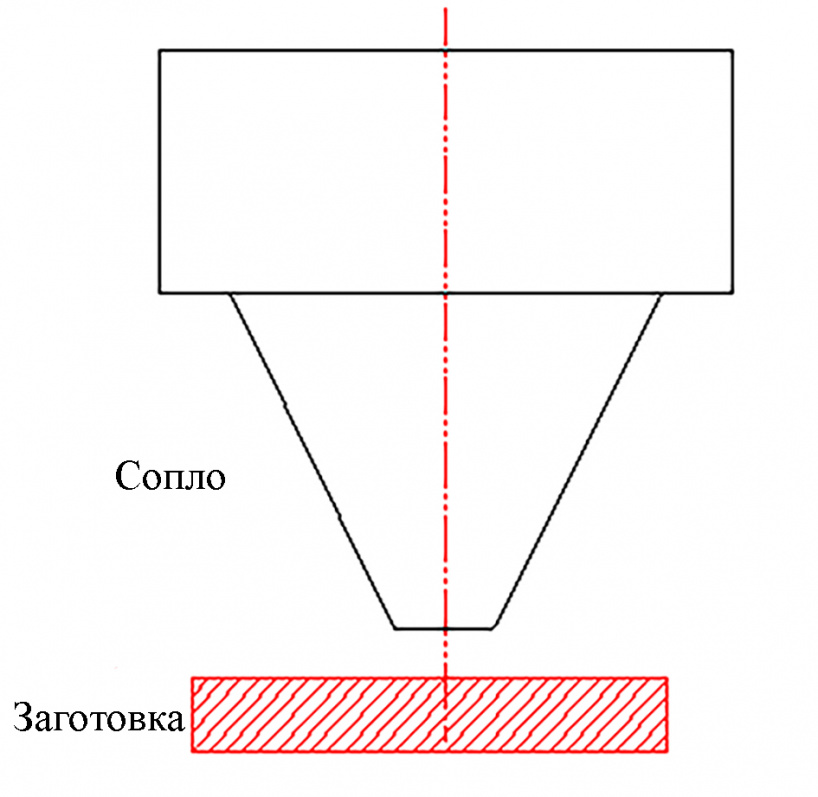

III. Сопло

Форма сопла, диаметр сопла, высота сопла (расстояние между выходным отверстием сопла и поверхностью заготовки) влияют на эффект резки.

Рис. 7 Сопло

1. Функция сопла

1) Сопло может предотвратить отскок примесей вверх, и предотвратить загрязнение фокусирующей линзы.

2) Позволяет контролировать площадь и размер диффузии газа для контроля качества резки.

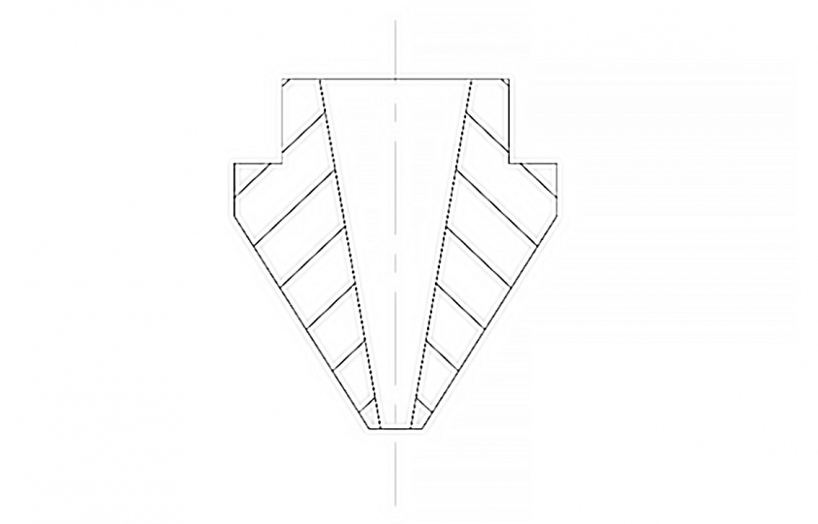

Рис. 8 Выброс газа без сопла

Рис. 9 Выброс газа с помощью сопла

2. Взаимосвязь между соплом и качеством резки

Соосность между центром выходного отверстия сопла и лазерным лучом является одним из важных факторов, влияющих на качество резки. Чем толще заготовка, тем больше влияние. Соосность будет напрямую нарушена при деформации сопла или появлении пятен расплава. Поэтому сопло следует тщательно хранить, чтобы избежать повреждений и деформации. Форма и размер сопла имеют высокую точность изготовления, поэтому следует обратить внимание на правильный метод установки. При использовании сопла в плохом состоянии, качество резки ухудшится, поэтому лучше заменить сопло новым.

Если сопло отличается от оси лазера, на качество резки повлияет следующее.

1) Влияние на режущую часть

Как показано на рисунке, когда вспомогательный газ выдувается из сопла, объем газа неравномерен, и на одной стороне есть расплавленное пятно, а на другой нет.

Это мало влияет при резке тонкого листа менее 3 мм, но при резке более 3 мм влияние оказывается серьезным, иногда он не может быть прорезан.

Рис. 10 Влияние соосности на сечение резания

2) Воздействие на острые углы

Если заготовка имеет острый угол или малый угол, легко может возникнуть явление переплавки, и толстый лист может быть не разрезан.

3) Воздействие на перфорацию

Перфорация нестабильна, время нелегко контролировать, толстая пластина будет переплавлена, а условия проникновения нелегко освоить.

Это мало влияет на тонкую пластину.

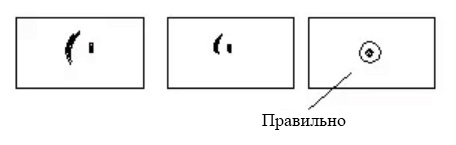

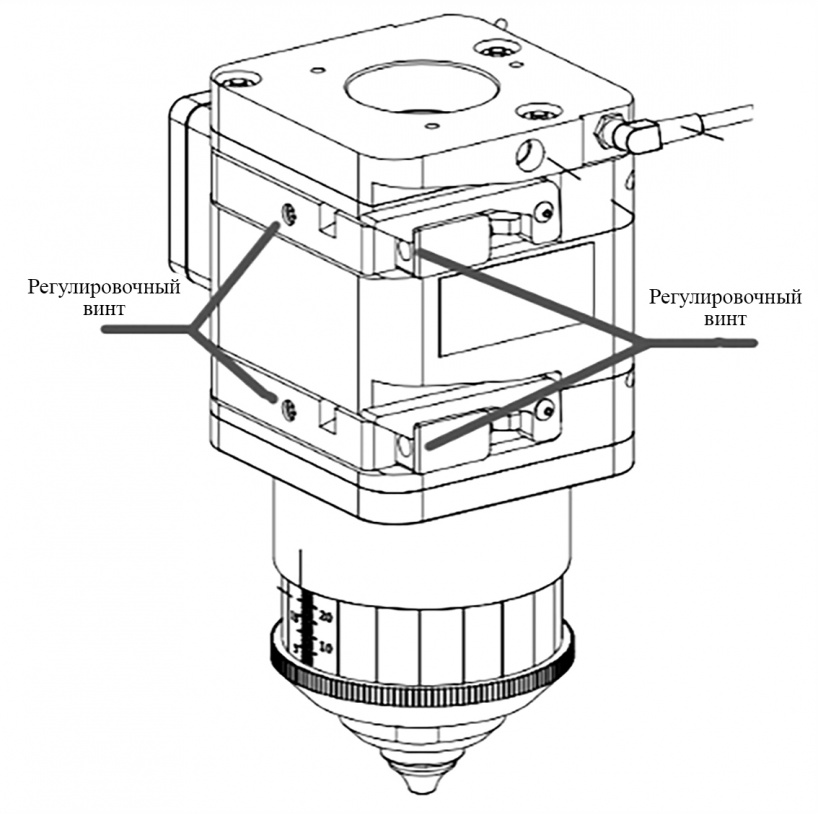

3. Регулировка соосности между отверстием сопла и лазерным лучом

Этапы регулировки соосности между отверстием сопла и лазерным лучом следующие:

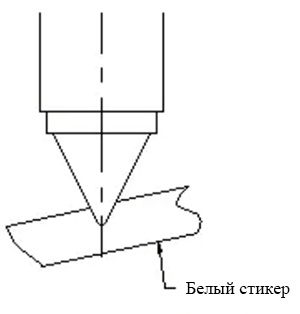

1) Необходимо нанести чернильный тампон на выходную торцевую поверхность сопла (обычно красного цвета) и наклеить клейкую ленту на выходную торцевую поверхность сопла. Как показано на рисунке.

Рис. 11 Шаг 1 регулировка соосности

2) Используйте мощность 10 ~ 20 Вт, ручное управление.

3) Удалите самоклеящуюся бумагу, обратите внимание, чтобы она была направлена в одну сторону с соплом.

При нормальных обстоятельствах самоклеящаяся бумага оставит черное пятно, сожженное лазером. Однако, если центр сопла слишком сильно отклоняется от центра лазерного луча, черное пятно не будет видно (лазерный луч попадает на стенку сопла).

Рис. 12 Слишком большое отклонение сопла

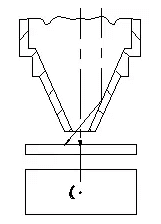

4) Если центральная точка большая или маленькая, обратите внимание на соответствие условий и на то, не ослаблена ли фокусирующая линза.

Рис.13 Незакрепленная фокусирующая линза

5) Обратите внимание на направление черной точки от центра сопла и отрегулируйте положение сопла.

Рис. 14 Регулировка положения соосности лазерного луча

4. Диаметр сопла

Размер отверстия оказывает ключевое влияние на качество резки и качество перфорации. Если отверстие сопла слишком большое, расплавленный материал, разбрызгиваемый во время резки, может пройти через отверстие сопла и попасть на линзу. Чем больше диафрагма, тем хуже защита фокусирующей линзы и тем меньше срок службы линзы.

Сравнение диафрагмы сопла

| Диафрагма сопла | Расход газа | Мощность удаления расплава |

| Маленькая | Быстрый | Большая |

| Большая | Медленный | Маленькая |

Разница между соплом φ1 и φ1.5

| Диаметр сопла | Тонкая пластина (менее 3 мм) | Толстый лист (более 3 мм) Высокая режущая способность, более длительное время охлаждения и более длительное время резки |

| φ1 | Режущая поверхность в норме. | Область диффузии газа мала и нестабильна, но в принципе пригодная. |

| φ1.5 | Режущая поверхность будет толще, а на углу легко появятся пятна от расплава. | Область диффузии газа большая, скорость газа медленная, резка стабильная. |

5. Регулировка высоты сопла

Высота сопла - это расстояние между выходным отверстием сопла и поверхностью заготовки. Диапазон настройки этой высоты составляет от 0,5 мм до 4,0 мм, и мы обычно устанавливаем ее на уровне 0,7 мм-1,2 мм при резке. Если она слишком низкая, сопло будет сталкиваться с поверхностью заготовки. Если оно слишком высоко, концентрация и давление вспомогательного газа уменьшаются, что приводит к снижению качества резки. При перфорации высота должна быть немного больше, чем высота резания, и должна быть установлена на уровне 3,5-4 мм. Таким образом, можно эффективно предотвратить загрязнение фокусирующей линзы брызгами, образующимися во время перфорации.

Рис. 15 Высота сопла

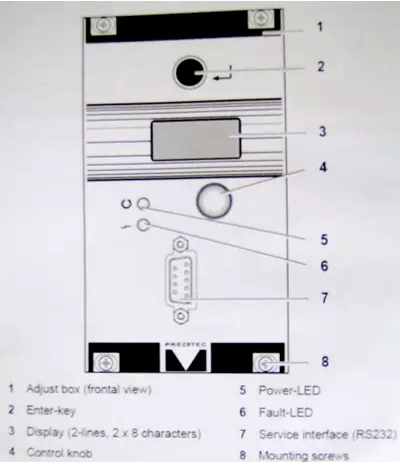

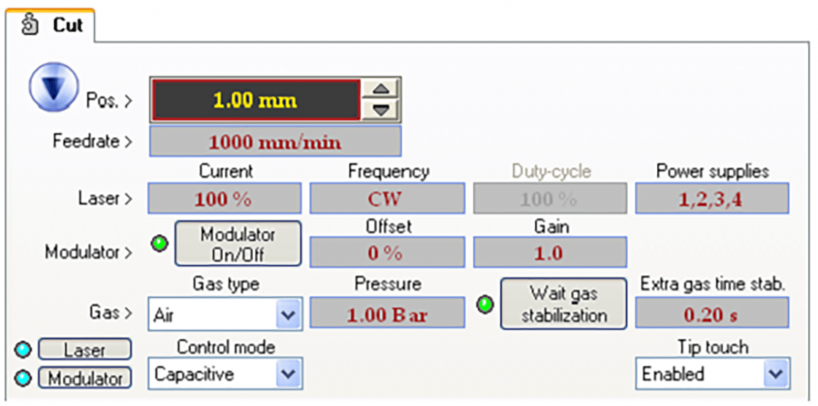

Блок управления емкостными датчиками

На рисунке в графе "Pos." показан элемент регулировки высоты сопла.

Читайте также: