Окраска металлических поверхностей неводными составами

Обновлено: 28.04.2024

Металлические конструкции для защиты от коррозии окрашивают масляными красками, пентафталевыми эмалями ГФ-230 и ПФ-115 (ГОСТ 6465—76), нитроглифталевыми эмалями НЦ-132К, эпоксидными смолами Э-40 и Э-41, перхлорвиниловыми эмалями, хлорсульфоэтиленовыми эмалями ХСЭ, битумными лаками АЛ-177, каменноугольными лаками и многими другими окрасочными составами.

Ввиду слабой адгезии к металлу некоторые краски и эмали наносят на предварительно огрунтованные металлические поверхности. Под перхлорвиниловые эмали рекомендуются глифталевые грунтовки ГФ-020 красно-коричневого цвета или ГФ-032 желтого цвета, под эмали ХСЭ — химически стойкие грунтовки ХСГ-26 и ХСО-10 красно-коричневого цвета, под битумный лак АЛ-177 — грунтовки из битумного лака № 177 и т.д.

Для нанесения кистью вязкость (по ВЗ-4) битумных, хлор- и цикло-каучуковых кремнийорганических грунтовок должна быть 30; эпоксидных, глифталевых, фенолоформальдегидных, эпоксидно-каменноугольных, битумнолатексных и полиуретановых грунтовок, а также грунтовок — преобразователей ржавчины — 40; грунтовок, приготовленных на основе хлорсульфированного полиэтилена, — 180 с.

При нанесении краскораспылителем вязкость грунтовок должна быть в два раза ниже, за исключением перхлорвиниловых грунтовок, вязкость которых должна быть не менее 20 с независимо от способа нанесения. Разбавляют грунтовки до рабочей консистенции теми же растворителями, на основе которых они были приготовлены. Например, для природных смол используют бензин, скипидар, уайт-спирит, сольвент; для кремнийорганических и перхлорвиниловых эмалей — ксилол, толуол.

Защитные окрасочные составы наносят безвоздушным или пневматическим распылением, окраской в электростатическом поле и ручной окраской кистями в зависимости от объема и условий производства работ.

Нанесение защитных окрасочных покрытий состоит из следующих операций: нанесение грунтовок, сушка грунтовочных слоев, нанесение шпатлёвок (при необходимости), сушка шпатлевочных слоев, нанесение окрасочных слоев, сушка окрасочных слоев, выдержка или термическая обработка покрытия.

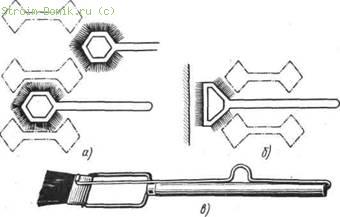

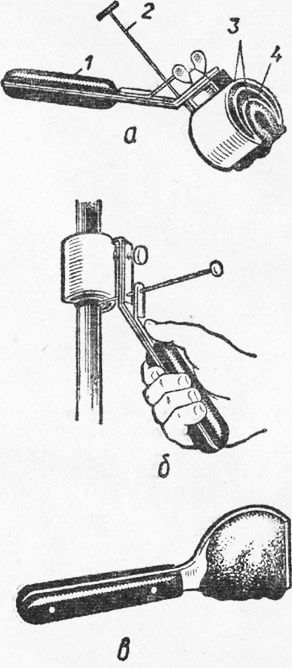

При незначительных объемах работ (окраска решеток, труб, радиаторов) используют кисти-ручники и кисти специального назначения. Набирают на кисть краску, излишек краски отжимают о край посуды. Краску наносят на поверхность сначала отдельными точками, затем продольными и зигзагообразными движениями распределяют ее по поверхности и после этого разравнивают в вертикальном или горизонтальном направлении. Последнее разравнивание называется растушевкой. Принятый порядок наложения краски и растушевки выдерживают до конца окраски, следя за тем, - чтобы не было пропусков и не остались места с нерастушеванным слоем краски. При последней окраске поверхностей краску растушевывают по длине металлических изделий. Для окраски металлических труб применяют также специальное приспособление (рис. 92, а), которое состоит из двух полумуфт 1, закрепленных на ручке 4. Между полумуфтами зажат прямоугольный кусок овчины 2. При наборе краски овчину рычагом выдвигают за пределы полумуфт, а затем обратным движением рычага овчину вводят в полость полумуфт. Окрашиваемую трубу охватывают полумуфтами и повторными движениями приспособления вверх и вниз с некоторым поворотом вокруг оси трубы производят окраску ее поверхности, в том числе и тыльной стороны.

Рис. 92. Приспособления для окраски несмонтированных (а) и смонтированных (б)

труб:/ — полумуфты, 2 — овчина, 3 — рычаг для вывода овчины из полумуфты для набора

краски, 4 — ручка

Для окраски тыльной стороны уже смонтированных труб, куда нельзя добраться обычной кистью, применяют простое окрасочное приспособление (рис. 92, б), которое представляет собой изогнутую металлическую лопатку. К лопатке приклеен кусок овчины. Окунув лопатку в краску, охватывают ею тыльную поверхность трубы и без затруднений окрашивают ее. Тыльную поверхность радиаторов, а также поверхность ниш за радиаторами окрашивают фигурными кистями (рис.- 93, а, б) или шарнирной кистью (рис. 93, в).

Рис. 93. Кисти для окраски радиаторов:

а - № 1 для окраски наружных и скрытых боковых поверхностей, 5 — № 2 для окраски тыльных поверхностей и ниши за радиатором, в — шарнирная

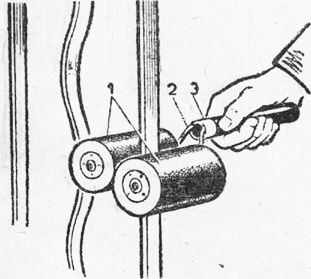

в Рис. 94. Окраска стоек лестничных решеток валиками

Стойки балконных и лестничных решеток окрашивают двумя валиками (рис. 94), установленными на двух параллельных осях. Одна из осей закреплена шарнирно, что позволяет раздвигать валики на толщину стоек ограждений. В эластично сомкнутом положении валики удерживаются резиновым жгутом, охватывающим колена стержней. Валики погружают окрасочный состав, излишек его отжимают прокатыванием по сетке, установленной на противень. Затем, разжимая валики, охватывают стойку ограждения и движениями вдоль стойки накладывают на поверхность окрасочный слой. Применение поролоновых валиков с большим количеством открытых пор позволяет окрашивать несколько стоек без повторного набора окрасочного состава.

Для окраски больших металлических поверхностей используют краскораспылители (рис. 95).

Рис. 95. Окраска радиаторов (а) и стальных колонн (б) краскораспылителями

GardenWeb

Подготовка и обработка металлических поверхностей под неводные окраски

Подготовка металлических поверхностей. Металлические изделия и конструкции (трубы и радиаторы отопления, газовые и водопроводные трубы, решетки) перед окраской очищают стальными щетками от брызг раствора и ржавчины.

Новые стальные кровли не требуют подготовки, так как перед использованием стальные кровельные листы очищают от ржавчины, протирают от пыли и олифят с обеих сторон, добавляя небольшое количество сурика. Поэтому перед окраской их следует только об-мест щетками от пыли и мусора.

При подготовке прежде окрашенных кровель надо проверить прочность их и в случае необходимости заменить отдельные проржавевшие листы новыми (все новые вставки кровельной стали должны быть предварительно проолифлены с суриком, как при покрытии новой кровли). Затем отставшую от основания краску и ржавчину счищают скребками и стальными щетками. Чем тщательнее очищена кровля, тем прочнее и долговечнее будет новая окраска.

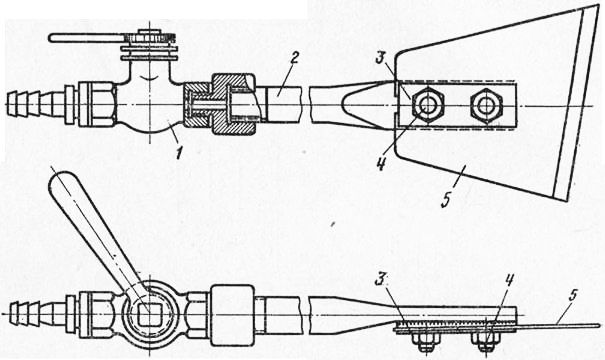

Рис. 1. Пневматический шпатель для очистки поверхности от ржавчины: 1 — запорный кран, 2 — металлическая трубка, 3 — планка-шайба, 4 — шпильки, 5 — стальная пластинка

Металлические конструкции при небольших объемах работ очищают от ржавчины, грязи и отпадающей окалины с помощью пневматических шпателей или электрощеток. При больших объемах работ применяют пескоструйную или гидропескоструйную очистку, а также термическую или химическую обработку поверхностей.

Пневматический шпатель (рис. 1) состоит из металлической трубки длиной 1,1 м и диаметром 12 мм. К сплющенному концу трубки приварена стальная полоса с двумя отверстиями, в которые вварены шпильки. На шпильки надеты тонкая стальная пластинка (шпатель) и планка-шайба. На противоположный конец трубки навинчен запорный кран со штуцером для присоединения шланга, подводящего сжатый воздух. Пневматический шпатель имеет набор сменных пластинок шириной 100—160 мм.

Пневматическим шпателем одновременно выполняют две операции: очищают металлическую поверхность от ржавчины и других загрязнений и сдувают пыль струей сжатого воздуха.

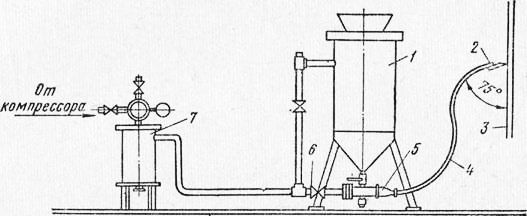

Пескоструйный метод очистки металлических поверхностей от ржавчины применяют при больших объемах работы.

На рис. 2 приведена схема пескоструйной установки, которая состоит из корпуса, смонтированного на трех ножках. В верхней части корпуса аппарата расположена загрузочная воронка для песка с колокольным затвором, а в нижней — конус с краном. Сжатый воздух от компрессора в баллон подается по шлангу через кран, а к соплу сжатый воздух с песком поступает по шлангу.

Рис. 2. Схема пескоструйной установки: 1 — корпус аппарата с загрузочной воронкой и колокольным затвором, 2 — сопло, 3 — очищаемая поверхность, 4 — резиновый шланг для подачи песка к соплу, 5 — камера смешения песка с воздухом, 6 — кран, 7 — масловодоотделитель

Для работы пескоструйного аппарата необходим компрессор производительностью 3 м3/мин и давлением сжатого воздуха 5—6 кгс/см2.

Расстояние сопла от очищаемой поверхности выбирают в зависимости от степени загрязненности поверхности. Наименьшее расстояние 150—200 мм.

Очистка поверхностей пескоструйным аппаратом требует значительного количества совершенно сухого песка с размерами зерен 1—1,5 мм.

Очищенные металлические поверхности очень быстро ржавеют, особенно во влажной атмосфере, поэтому после пескоструйной очистки металл должен как можно быстрее покрываться грунтовками.

При пескоструйной очистке образуется большое количество пыли, поэтому рабочие должны выполнять очистку в специальном шлеме. По этой же причине пескоструйную очистку не применяют в закрытых цехах, в которых установлено или устанавливается электромеханическое оборудование (насосы, компрессоры, всевозможные станки).

Для уменьшения количества песчаной пыли применяют гидропескоструйный метод очистки металлических поверхностей, при котором вместо сухого песка используют смесь песка с водой. Для предохранения металла от коррозии в воду добавляют в очень небольших количествах ингибиторы которые замедляют коррозию и обеспечивают сохранение чистой поверхности металла в течение 5—20 ч. Замедлителями коррозии служат 5—20 г/л тринат-рийфосфата, 5 г/л хромпика или 1—5 г/л нитрита натрия.

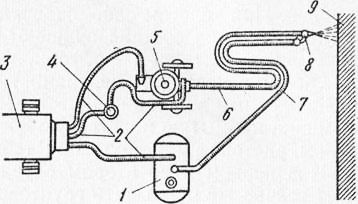

Для гидропескоструйной очистки применяют установку, используемую при торкретировании. Она состоит из цемент-пушки, бака для воды, компрессора, масловодоотделителя, шлангов и сопла. К соплу по шлангу в струе сжатого воздуха подается сухой песок и по отдельному шлангу вода, количество которой регулируется краном. Сопло имеет кольцевую насадку, в которую вода поступает под давлением.

При работе аппарата вокруг частиц песка, взвешенных в воздушном потоке, создается сплошная водяная завеса, смачивающая песок и одновременно устраняющая образование пыли.

При использовании цемент-пушки СБ-13 не применяют сухой песок, так как он попадает между резиновыми дисками и барабанами и способствует износу резины. Влажность песка должна составлять 6—8%.

Термическая очистка поверхностей. Для удаления окалины, ржавчины, а также старой краски применяют и термическую очистку, при которой поверхности обрабатывают пламенем горелки. При такой обработке окалина, имеющая меньший по сравнению с металлом коэффициент расширения, отстает от основания и растрескивается, а ржавчина, теряя влагу и кислород, разрыхляется и легко удаляется стальными щетками и шпателями. Особенно хорошо очищаются поверхности со сдуванием шлама пневматическим шпателем. На еще теплую поверхность (50—60 °С), свободную от влаги, следует наносить грунтовочный состав, защитная пленка которого образует хорошее сцепление с металлом. Этот способ применяют в неогнеопасных помещениях.

Химическая подготовка поверхностей. В тех случаях когда не представляется возможным очищать сталь пескоструйными аппаратами или термическим способом, применяют химический способ очистки, который заключается в обработке поверхности водными растворами различных кислот: серной, соляной, фосфорной, иногда азотной.

Рис. 3. Схема гидропескоструйной установки для очистки поверхности: 1 — бак для воды, 2 — шланги для подводки сжатого воздуха, 3 — компрессор, 4 — масло-;водоотделйтель, 5 — цемент-пушка, 6 — шланг для подводки к соплу песка (в струе сжатого воздуха), 7 — шланг для подводки к соплу воды, 8 — сопло, 9 — обрабатываемая поверхность

При подготовке стальных конструкций под окраску лакокрасочными покрытиями применяют, как правило, фосфорную кислоту. Для этого готовят водный раствор фосфорной кислоты с добавлением бутанола или денатурированного спирта. Полученный состав наносят на поверхность кистью в количестве 0,1— 0,2 л/м2. При толстом слое ржавчины поверхность через 30—60 мин после нанесения состава очищают щетками и шпателями и вновь покрывают раствором фосфорной кислоты. Очищенную и промытую водой поверхность нейтрализуют 25%-ным раствором аммиака, разбавленным водой в количестве 20 г на 10 л воды. При отсутствии аммиака промытую и вытертую досуха поверхность протирают бензином, ацетоном или другим растворителем.

И в первом и во втором случаях просохшие поверхности следует сейчас же покрывать грунтовочным составом.

При тщательном выполнении условий химической очистки стали фосфорной кислотой на поверхности ее образуется слой нерастворимого фосфата железа, который задерживает процесс корродирования и обеспечивает лучшее сцепление красочной пленки с металлом.

Обработка металлических поверхностей. Чтобы предохранить металл от возобновления коррозии, поверхность его немедленно после очистки грунтуют. Главное назначение грунтовочного слоя — обеспечить хорошее сцепление между окрашиваемой поверхностью и последующими красочными слоями и создать высокую противокоррозионную защиту.

Для металлических конструкций и изделий жилых и культурно-бытовых зданий применяют грунтовки на натуральной олифе или олифе «Оксоль» (в этом случае растворитель из рецепта исключается) с введением тертых пигментов. Цвет грунтовочного состава должен резко отличаться от цвета окрашиваемого изделия. Обычно применяют железный сурик, который в условиях внутренней эксплуатации стальных конструкций хорошо предохраняет их от корродирования.

Толщина грунтовочного слоя не должна превышать 15—20 мкм, поэтому грунтовочные составы, наносимые для окраски кистями и валиками, должны быть вязкостью от 30 до 40 сек, а ручным краскораспылителем — от 22 до 25 сек.

Строительные металлические конструкции и изделия обычно не шпатлюют. Если такая необходимость возникает, эту операцию выполняют приемами, употребляемыми при обработке столярных изделий.

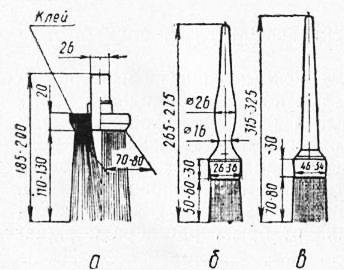

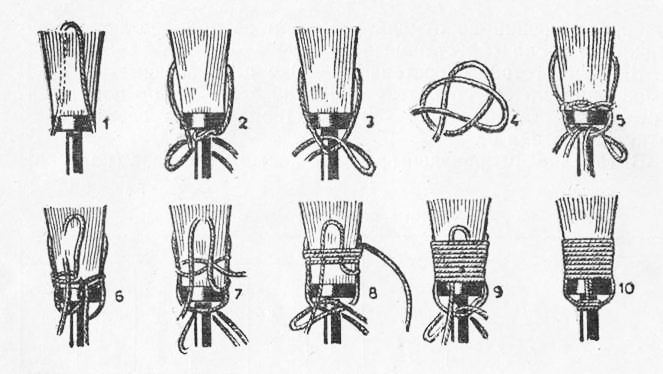

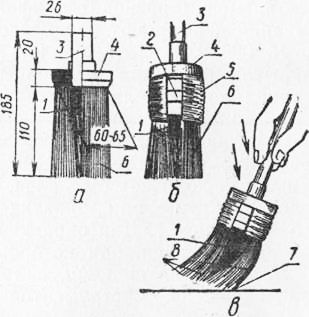

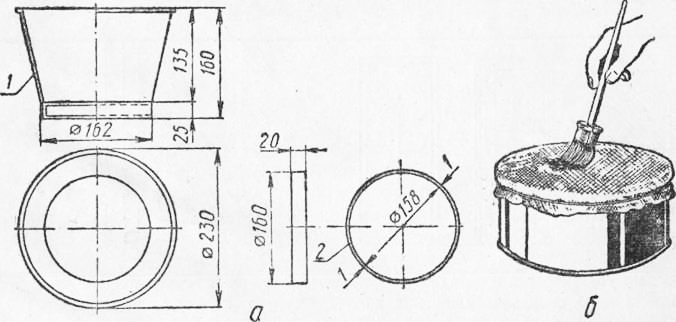

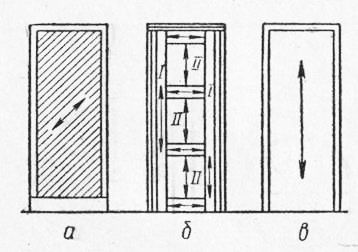

Кисти и валики. Для ручной окраски применяют кисти маховые и ручники малые и большие, кисти флейцевые, кнсти-макловицы, валики меховые и поролоновые. Для правильного использования кистей с нормальным износом волоса и высокой производительностью большое значение имеет их обвязка. Новую маховую кисть и кисть-ручник необходимо подвязывать крученым шпагатом при водных окрасках до 40%, а при неводных— до 60% длины волоса. Процесс подвязывания кисти дан на рисунке 2, а конструкция кисти в неподвязанном, подвязанном и рабочем состояниях на рисунке 3.

Применение при окрасках меховых и поролоновых валиков почти в два раза увеличивает производительность труда по сравнению с кистями. В комплексе с валиками имеется ведро или противень с высокими бортами и решеткой для отжима излишка краски.

Уход за кистями и валиками. При кратковременных перерывах в работе с кистей отжимают излишек красочного состава и помещают их в открытые сосуды с водой в подвешенном состоянии, или на сетке, или в закрытый сосуд (с крышкой) с растворителем.

При длительных перерывах развязанные кисти и валики после водных красителей промывают водой, а после неводных растворителем и горячей водой.

Для просушивания и хранения маховые кисти и ручники ставят на стеллажи волосом вверх, макловицы подвешивают или также ставят волосом вверх, а валики устанавливают ручками в отверстия, высверленные в обвязках стеллажей.

Приготовление водных клеевых составов для окраски. Сухие пигменты и мел затирают на воде и подбирают по цвету в соответствии с рецептом. Подобранную по цвету пасту заклеивают 25-процентным раствором животного клея или комплексным клеем (1 часть животного и 3 части растительного) той же концентрации.

При большой потребности в одноцветном составе цветную пасту готовят на весь объем работ, а заклеивают необходимую ее часть для работы в течение 1—2 дней.

Пробу на заклеивание делают на бумаге с подсушиванием при умеренной температуре — нормально заклеенный колер при трении не отмеливает, но и не приобретает на поверхности лоска (блестящие пятна).

Рис. 3. Маховая кисть и ее конструкция: а — кисть до обвязки; б — кисть после обвязки (1 — полость, 2 — пробка. 3 — ручка. 4 — кольцо, 5 — обвязка, 6 — волос); в — обвязанная кисть в работе (7 — часть волоса кисти, втирающая краску; 8 — часть волоса кисти, распределяющая краску).

Вязкость готового состава 30—40 с по вискозиметру ВЗ-4, а при определении по потеку капли на вертикально поставленном стекле не более 20—30 мм. Процеживают состав через сетку № 025 или 02.

Приготовление масляных составов для окраски. Густотертые пигменты разводят олифой и растворителем, после перемешивания перетирают на краскотерке и процеживают через сетку № 025 или 02 (с 694 или 918 отв/см2). Хранят составы в закрытой таре, при необходимости разжижают растворителем (скипидаром или лаковым керосином).

Окраска клеевыми составами ручными инструментами и краскопультом. Для окраски потолков применяют колеры с меньшим количеством клея, так как окраска производится краскопультом при низких давлениях (0,5—0,8) МН/м2 [(5—8) кгс/см2]. Для окраски стен применяют колеры с таким количеством клея, при котором красочная пленка не отмеливает.

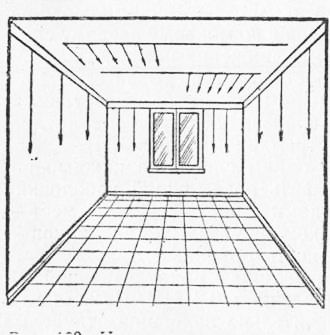

При окраске кистями, валиками и краскопультами направление движения инструментов должно быть таким, при котором штрихи кисти и стыки смежных красочных полос от валика и форсунки удочки краскопульта были бы наименее заметны. Поэтому при окраске потолков накладываемые красочные полосы должны быть параллельными потоку света (из оконного проема), а при окраске стен — вертикальными.

Потолки окрашивают двумя слоями — сначала кистью или валиком, а затем удочкой краскопульта.

Стены окрашивают кистью также двумя красочными слоями в следующей последовательности: отбивают намеленным шнуром в верхней части стены границу окраски цветным колером. Тщательно размывают ниже пограничной линии набел потолочного колера грунтовочным составом. После просушки окрашивают цветным колером кистью-ручником полосу ниже пограничной линии. Затем поперечными движениями маховой кисти наносят первый слой колера и по мокрому первому слою наносят второй, но вертикальными движениями кисти тщательно распределяя колер по поверхности, растушевывая его.

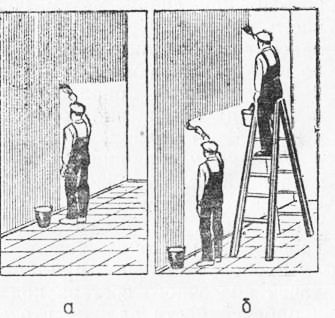

Макловицами окрашивают одним слоем без растушевки. В высоких помещениях окраску производят одновременно два, а иногда три маляра, пользуясь стремянками.

Валиками окрашивают также одним слоем, но каждый последующий слой должен перекрывать предыдущий наполовину его ширины. При окраске валиками малодоступных мест — у плинтусов, на границе с потолком, в углах, у наличников — предварительно окрашивают их кистью-ручником.

В последнее время применяют валики с принудительной подачей красочного состава под давлением 0,2 МН/м2 (2 кгс/см2) к рабочей части валика, что значительно сокращает трудовые затраты.

Окраска поверхностей масляными составами ручными инструментами. Перемешивание колеров. Пигменты, смешанные со связующим веществом, при рабочей консистенции состава способны к осаждению, образуя на дне довольно плотный осадок, а так как пигменты разного цвета обладают неодинаковой плотностью, то осаждаются они с различной скоростью и без перемешивания значительно изменяют цвет красочного состава.

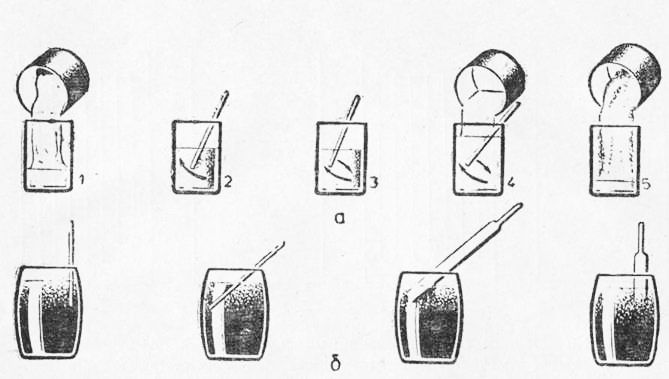

На рисунке 125 приведены приемы перемешивания составов при хранении в таре небольшой емкости и в бочках.

Процеживание колеров. Колеры из-за случайных включений (соринок, мелких частиц пленки, волоса кистей) необходимо процеживать. Для процеживания применяют обечайку с сеткой или же обвязывают сеткой верх емкости и протирают кистью состав (рис. 126,6). Для процеживания колеров применяют сетки № 025 и 02 (694 и 918 отв/см2).

Масляными составами окрашивают в два слоя, так как одним слоем толщиной 50—60 мкм достаточно укрывистую окраску получить нельзя.

По характеру фактуры масляные краски подразделяются на глянцевые и матовые. Глянцевые дают более прочную пленку и применяются всегда, когда требуется защита конструкций от атмосферных влияний. Матовые имеют в основном декоративное назначение, применяются при окрасках внутри помещений.

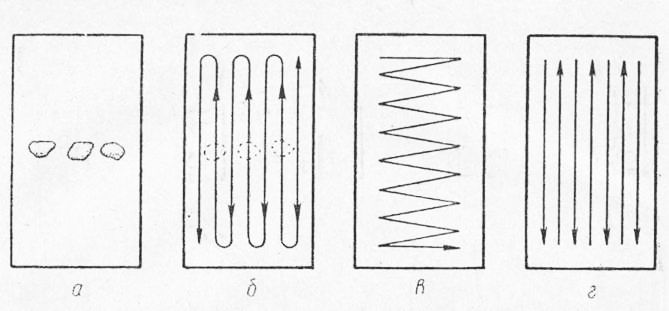

Окраску стен и панелей выполняют большими кистями-ручниками или валиками. При окраске кистями соблюдают следующие приемы нанесения и разравнивания красочного состава: определив необходимый участок для окраски, кистью, наполненной краской, делают три-четыре жирных красочных пятна, которые кистью-же распределяют по поверхности вертикальными, потом зигзагообразными движениями, заканчивая распредедение также вертикальными движениями кисти, растушевывая красочный слой, едва касаясь его волосом, отрывая при этом кисть в верхней и нижней частях окрашиваемого участка.

Рис. 5. Окраска водными составами макловицей: а — при прочном грунтовочном слое за два прохода; б — в две кисти

Рис. 6. Рациональные способы перемешивания масляных составов: а —в сосудах объемом до 40 л (1 — из банки с осевшей краской сливают часть жидкой краски, 2—3 — осевшую краску перемешивают веселкой до однородного состава, 4 — вливают в емкость ранее слитую часть жидкой краски и перемешивают до однородного состава, 5 — хорошо перемешанную краску наливают в рабочую посуду); б — в бочках объемом до 100—150 л (осевшую краску в бочке перемешивают веслом до однородного состояния).

Валиками окрашивают поверхности теми же приемами, что и при окраске водными составами.

При окраске дверных полотен и оконных переплетов придерживаются тех же приемов наложения и распределения красочного состава, но при этом последнее выравнивание красочной пленки — растушевку — делают вдоль волокон древесины.

Рис. 8. Приемы окраски неводными составами кистыо-ручником: а — нанесение красочных пятен; б — распределение краски по поверхности вертикальными движениями; в — то же, зигзагообразными движениями; г — растушевывание красочного слоя с отрывом кисти в верхней и нижней частях участка.

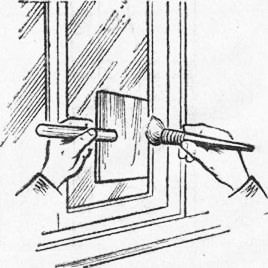

При окраске переплетов кистями пользуются для предохранения от закрасок стекла защитными приспособлениями. Оконные переплеты окрашивают и поролоновыми валиками, ширина которых равна ширине бруска переплета, но в этом случае не весь профиль-окрашивается валиком — полочку брусков и штапик приходится подкрашивать филенчатой кистью. Поролоновые профилированные валики с защитным приспособлением лучше решают задачу окраски переплетов, охватывая окраской весь профиль брусков переплета, в том числе и штапик, одновременно предохраняя стекло от закрасок.

Рис. 9. Направление движения кисти-ручника при окраске дверных полотен: а — с диагональной обшивкой; б — с обвязкой и филенками; в — гладких, облицованных оргалитом.

Окраску газовых и водопроводных труб удобнее делать приспособлением, состоящим из двух полумуфт, закрепленных на ручке. Между полумуфтами зажат прямоугольный кусок лавсана с большим ворсом или овчины с подстриженной шерстью. При наборе краски лавсан или овчина выдвигается рычагом за пределы муфты и погружается в краску. Обратным движением рычага овчина вводится в полость полумуфт. Затем труба охватывается полумуфтами и повторными движениями вдоль трубы с некоторым поворотом вокруг оси окрашивается по всей окружности. Для окраски только тыльной стороны труб применяют простое приспособление — металлическую лопатку с ручкой с наклеенным на лопатку куском лавсана или овчины. При окраске лавсан смазывают краской и, охватив приспособлением тыльную поверхность, окрашивают ее движениями вдоль трубы.

Рис. 11. Окраска переплетов валиками: а — цилиндрическим; б — с предохранительным щитком (1 — ручка, 2 — предохранительный щиток, 3 — выступающая губка на валике для окраски полочки бруска переплета).

Рис. 12. Окраска газовых труб: а — внешний вид приспособления (1—ручка, 2 — рычаг для вывода овчины из полумуфты для набора краски, 3 — полумуфты, 4 — овчина); б — процесс окраски; в — приспособление для окраски тыльной стороны трубы.

Рис. 13. Окраска стоек лестничных и балконных решеток спаренным валиком: 1 — поролоновые валики; 2 — стержень на шарнире; 3— ручка.

Рис. 14. Схема передвижения факела краскораспылителя:

а — неправильное передвижение (1 — волнообразное, 2 — петлеобразное, 3 — колебательное); б — правильное положение ручного краскораспылителя (накладываемая пленка равномерной толщины); в — перемещение краскораспылителя вдоль окрашиваемой поверхности (звездочкой отмечены места выключения краскораспылителя).

Рис. 15. Механизированная окраска радиаторов отопления ручным краскораспылителем: а — отводные щитки для защиты стен (1 — левый щиток, 2 – прорезь для крюка подвески радиатора, 3 – верхний щиток, 4 – правый щиток); б – окраска радиатора.

Стойки балконных и лестничных решеток окрашивают спаренными поролоновыми валиками, причем один из них на шарнирном креплении. При окраске решеток валики погружают в красочный состав, отжимая излишек прокатыванием по сетке, установленной на противне; затем, отводя один из валиков, охватывают стойку ограждения и продольными движениями окрашивают ее (рис. 132).

Окраска пневматическим ручным краскораспылителем производится с использованием окрасочного агрегата, состоящего из передвижного компрессора, красконагнетательного бака и ручного краскораспылителя, соединенных шлангами.

Для обеспечения наложения на поверхность красочной пленки, одинаково укрывистой по всей площади, необходимо:

— не допускать при окраске волнообразных, петлеобразных и колебательных движений распылительной головки ручного краскораспылителя (рис. 133, а);

— держать краскораспылитель от окрашиваемой поверхности на расстоянии 250—300 мм;

— краскораспылитель должен быть перпендикулярен к окрашиваемой поверхности;

— окрашивать поверхность следует только горизонтальными или вертикальными полосами; для наложения следующей полосы краскораспылитель перемещают вправо (при вертикальной окраске) или вниз (при горизонтальной), прикрывая при перемещении подачу краски в распылительную головку.

— при окраске больших поверхностей производить работу звеном, пользуясь при окраске на границе колеров различных цветов отводной линейкой;

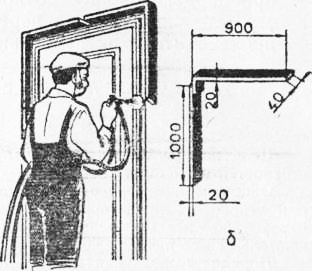

— при окраске радиаторов краскораспылителем малой производительности (до 100 м2/ч) защищать стены щитками с обеих сторон и сверху;

— при окраске дверей пользоваться для защиты смежных поверхностей шарнирной линейкой, навешивая ее на наличники;

— при окраске оконных откосов пользоваться отводной линейкой, устанавливая ее на пересечение плоскостей;

— производить окраску только в респираторах и очках.

Рис. 16. Механизированная окраска дверного полотна: а — процесс окраски с установкой двух отводных линеек; б — шарнирная отводная линейка

Методическая разработка по профессии 13450 Маляр строительный, предмет Технология малярных работ , тема ТЕХНОЛОГИЯ ОКРАШИВАНИЯ ЛИСТОВОЙ СТАЛИ И МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ НЕВОДНЫМИ СОСТАВАМИ

Цель: рассмотреть технологию окрашивания листовой стали и металлических изделий неводными составами .

33.1. Защитные окраски металлических конструкций.

Для нанесения кистью вязкость (по ВЗ-4) битумных, хлор- и цикло-каучуковых кремнийорганических грунтовок должна быть 30; эпоксидных, глифталевых, фенолоформальдегидных, эпоксидно-каменноугольных, битумно-латексных и полиуретановых грунтовок, а также грунтовок — преобразователей ржавчины — 40; грунтовок, приготовленных на основе хлорсульфированного полиэтилена,— 180 с.

33.2. Нанесение защитных окрасочных покрытий

Нанесение защитных окрасочных покрытий состоит из следующих операций: нанесение грунтовок, сушка грунтовочных слоев, нанесение шпатлевок (при необходимости), сушка шпатлевочных слоев, нанесение окрасочных слоев, сушка окрасочных слоев, выдержка или термическая обработка покрытия.

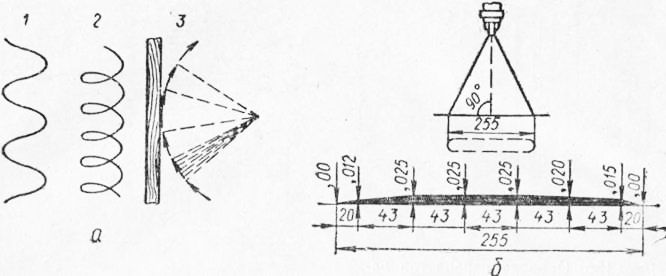

При незначительных объемах работ (окраска решеток, труб, радиаторов) используют кисти-ручники и кисти специального назначения. Набирают на кисть краску, излишек краски отжимают о край посуды. Краску наносят на поверхность сначала отдельными точками, затем продольными и зигзагообразными движениями распределяют ее по поверхности и после этого разравнивают в вертикальном или горизонтальном направлении. Последнее разравнивание называется растушевкой. Принятый порядок наложения краски и растушевки выдерживают до конца окраски, следя за тем, чтобы не было пропусков и не остались места с нерастушеванным слоем краски. При последней окраске поверхностей краску растушевывают по длине металлических изделий. Для окраски металлических труб применяют также специальное приспособление (Рис. 1а.), которое состоит из двух полумуфт 1, закрепленных на ручке 4. Между полумуфтами зажат прямоугольный кусок овчины 2. При наборе краски овчину рычагом выдвигают за пределы полумуфт, а затем обратным движением рычага овчину вводят в полость полумуфт. Окрашиваемую трубу охватывают полумуфтами и повторными движениями приспособления вверх и вниз с некоторым поворотом вокруг оси трубы производят окраску ее поверхности, в том числе и тыльной стороны.

Рис. 1. Приспособления для окраски несмонтированных (а) и смонтированных (б) труб: 1 — полумуфты, 2 — овчина, 3 — рычаг для вывода овчины из полумуфты для набора краски, 4 — ручка

Для окраски тыльной стороны уже смонтированных труб, куда нельзя добраться обычной кистью, применяют простое окрасочное приспособление (рис. 1,6), которое представляет собой изогнутую металлическую лопатку. К лопатке приклеен кусок овчины. Окунув лопатку в краску, охватывают ею тыльную поверхность трубы и без затруднений окрашивают ее. Тыльную поверхность радиаторов, а также поверхность ниш за радиаторами окрашивают фигурными кистями (Рис 2. а, б) или шарнирной кистью (Рис 2. в).

Рис. 2. Кисти для окраски радиаторов: а — № 1 для окраски наружных и скрытых боковых поверхностей, б — № 2 для окраски тыльных поверхностей и ниши за радиатором, в — шарнирная

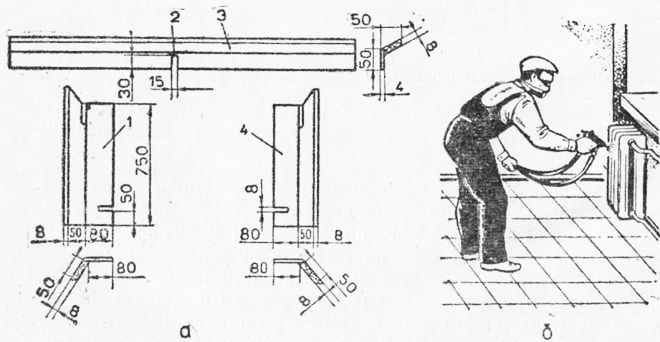

Стойки балконных и лестничных решеток окрашивают двумя валиками (Рис. 3.), установленными на двух параллельных осях. Одна из осей закреплена шарнирно, что позволяет раздвигать валики на толщину стоек ограждений. В эластично сомкнутом положении валики удерживаются резиновым жгутом, охватывающим коленастержней.

Рис. 3. Окраска стоек лестничных решеток валиками: 1 — поролоновые валики, 2 — стержни, 3 — ручка

Затем, разжимая валики, охватывают стойку ограждения и движениями вдоль стойки накладывают на поверхность окрасочный слой. Применение поролоновых валиков с большим количеством открытых пор позволяет окрашивать несколько стоек без повторного набора окрасочного состава.

Для окраски больших металлических поверхностей используют краскораспылители (Рис.4.)

Рис. 4. Окраска радиаторов (а) и стальных колонн (б) краскораспылителями

33.3. Окраска радиаторов и труб отопления

Металлические изделия и конструкции (трубы и радиаторы отопления, газовые и водопроводные трубы, решетки) перед окраской очищают стальными щетками от брызг раствора и ржавчины.

Покраска радиаторов и труб отопления несет в себе не только эстетическую функцию, но и функциональную. Правильная окраска трубопроводов — это залог долговечности и надежности батарей отопления.

Еще недавно трубопроводы красили лишь в белый цвет. Такое цветовое решение не только скучно, но и банально. Очень часто батареи, окрашенные в белый цвет, несколько выбиваются из интерьера. Современные краски позволяют красить батареи в любой понравившийся цвет, наиболее подходящий к общему дизайну помещения.

Подготовка основы: грунтовка

Окраска труб отопления проводится после того, как правильно подобран грунтовочный состав.

Долговечность покрытия и качество работы напрямую зависят от того, как подобрана грунтовка. Она просто необходима при покраске труб отопления, так как значительно улучшает адгезию между самой батареей и красочным материалом. Таким образом, она служит основой для краски, которая будет наноситься поверх нее.

Для покраски батарей отопления лучше всего выбирать грунтовку на алкидной основе. Очень важно выбирать грунтовку, которая обладает антикоррозионными свойствами: она защитит трубы от проявлений ржавчины и разрушений трубопроводов и радиаторов отопления.

Грунтовочные краски не только защищают батареи от коррозии и ржавчины, но и позволяют покрасить их в любой желаемый цвет.

Существуют и краски, которые не только защищают трубы отопления от ржавчины, но и позволяют не очищать поверхность, на которую они будут наноситься.

Выбор краски для трубопроводов и радиаторов

При выборе краски для труб отопления следует учитывать, что система отопления в процессе эксплуатации будет подвергаться воздействию достаточно высоких температур. Возможны также и резкие перепады температур внутри трубопроводов. Помимо внутренних факторов воздействия, следует учитывать и внешние. Таким образом, выбирать краску для батарей необходимо, исходя из следующего: она должна быть устойчивой к внешним факторам и механическим повреждениям, перепадам температур и влажности.

Как показывает практика, краски на масляной основе уже изжили себя. Красить трубы отопления масляными красками — не лучший вариант. Свой выбор следует остановить на акриловых эмалях на основе органических растворителей, алкидных эмалях, водно-дисперсионных акриловых составах.

Все перечисленные краски пригодны для использования на металлических поверхностях. У каждой краски имеются как свои достоинства, так и недостатки.

Алкидные эмали считаются очень устойчивыми к истиранию и высоким температурам. Нанесенное покрытие достаточно прочно и однородно. Цветовые решения алкидной эмали могут быть самыми разными, вы имеете возможность выбрать наиболее понравившийся цвет, в который можно покрасить трубы. К недостаткам алкидной эмали следует отнести неприятный запах, который может сохраняться до нескольких дней после окраски, а при высоких температурах может лишь усилиться.

Акриловые эмали на основе органических растворителей способны придать окрашенным батареям достаточно привлекательный вид. А глянцевый блеск после окрашивания может сохраняться долгие годы. Недостатком считается неприятный запах растворителей, который держится некоторое время. Покрасить батареи можно любой из перечисленных красок. Следует учитывать все достоинства и недостатки материала.

Технология нанесения материала на поверхность

Красить батареи не очень сложно, но все-таки необходимо соблюдать некоторые правила.

Для осуществления работ понадобятся следующие материалы и инструменты:

· металлическая щетка с жесткой щетиной;

· круглая кисть среднего размера или краскопульт;

· кисть с мягкой щетиной (небольшого или среднего размера);

· газеты или клеенка для защиты полов и стен;

После того как грунтовочный материал и краска уже выбраны, можно смело переходить к самому процессу окрашивания труб отопления. Окраска батарей осуществляется в 3 этапа.

Первый этап подразумевает подготовку поверхности, которая будет окрашиваться. На этом этапе необходимо снять старое покрытие, очистить батареи от ржавчины, произвести чистку поверхности.

Второй этап подразумевает грунтование поверхности специальным грунтовочным материалом, предназначенным для данных работ.

Третий этап — это непосредственная окраска труб отопления и радиаторов.

Стоит сказать, что при осуществлении работ по покраске система отопления обязательно должна быть отключена, трубы должны быть холодными. Территорию под окрашиваемой поверхностью следует защитить при помощи газет или клеенки.

Теперь можно смело приступать к удалению старого покрытия с поверхности радиаторов. Для данных манипуляций лучше всего использовать специальную металлическую щетку с жесткой щетиной. Руки при этом желательно защитить строительными перчатками, а дыхательные пути марлевой повязкой или респиратором. Для очищения поверхности можно использовать и специальный растворитель, который облегчит процесс удаления старой краски. После того как она удалена, необходимо протереть влажной губкой поверхность батареи (это позволит удалить пыль и грязь с поверхности), а затем сухой тряпочкой пройтись по поверхности. Трубы следует оставить до полного высыхания.

После того как поверхность радиаторов и труб отопления окончательно просохла, можно переходить к грунтованию поверхности. Территория, прилегающая к рабочей поверхности, должна быть защищена газетами или клеенкой. Наносить грунтовку следует тонким слоем при помощи обыкновенной круглой кисти. Если батарея еще не закреплена, то можно наносить грунтовку при помощи краскопульта. Грунтовку необходимо оставить до полного высыхания.

После высыхания раствора грунтовки можно переходить к завершающему этапу работ — к непосредственной покраске радиаторов и трубопроводов. Для данных работ понадобится небольшая кисть, которая позволит прокрасить даже труднодоступные места. Если же система отопления еще не установлена, можно использовать краскопульт, который значительно облегчит работу. Максимально качественное и ровное покрытие можно получить за счет 2-х тонких слоев краски.

33.4. Покраска стального листа.

Сейчас произвести окраску можно следующими методами:

· безвоздушная

Пневматический способ подразумевает применение особого пневматического распылителя, который использует для своей работы сжатый воздух. Если грамотно подобрать скорость подачи краски, форму распыляющего факела, соотношение скорости воздуха и потока окрашивающего состава, можно добиться идеальной поверхности. Кроме того, пневматический способ считается малоэкономичным и не экологичным, так как при распылении краски формируется плотный лакокрасочный туман.

Безвоздушная методика с этой точки зрения более выгодна – расход материала минимальный, коэффициент производительности достаточно высок, краска на поверхность накладывается равномерным слоем. Но данный вариант подходит только для конструкций плоского вида.

Если нужно окрасить более сложные поверхности, лучше прибегнуть к комбинированной методике, осуществляемой под высоким давлением, либо электростатической. Последняя, заметим, с трудом справляется с впадинами на конструкции, острыми углами и поверхностями.

Вопросы для повторения:

1. Что называется растушевкой?

2. Порядок наложения краски по длине металлических изделий.

3. Технология использования приспособления для окраски не смонтированных и смонтированных труб.

4. Технология окрашивания фигурными кистями.

5. Технология окрашивания стойки балконных и лестничных решеток двумя валиками.

Окраска металлических поверхностей: составы и порядок формирования покрытия

Коррозия – широко распространённая причина повреждения изделий из металла. Своевременная окраска металлических поверхностей позволяет предотвратить распространение ржавчины. Для формирования защитного покрытия используются различные составы. Читайте до конца, чтобы познакомиться с основными, порядком подготовки основания и технологией нанесения. Это упростит выбор и оформление заявки на выполнение работ.

Виды коррозии

Обработка металла от ржавчины выполняется с учётом степени поражения поверхности. Возникающие дефекты могут быть:

- неглубокими коррозийными пятнами, распространяющимися по всей площади поверхности, но не проникающие вглубь металла;

- мелким точками с глубоким проникновением вглубь металла;

- сквозным коррозионным поражением;

- подплёночного типа, возникающими под защитным покрытием и вызывающими его вспучивание.

Используемые составы

Обработка металлического основания выполняется универсальными и специальными составами. Каждый из них имеет свои особенности, определяющие возможную область использования. Решая, чем покрасить металл, стоит воспользоваться советом профессионалов, а также оценить особенности каждого вида.

Универсальные

Для защиты металлического основания чаще всего используются краски:

- Эпоксидные. Их основу составляют силиконовые смолы, смешиваемые с отвердителем. Обеспечивают формирование прочного и долговечного покрытия с достаточным уровнем коррозионной стойкости. Из высокой токсичности не могут использоваться при выполнении внутренних работ. Предъявляют повышенные требования к порядку нанесения.

- Масляные. Состав, основу которого составляет органическое вещество. Наносится на предварительно загрунтованное основание. Едкий запах и наличие токсичных компонентов делает возможным нанесение масляной краски только в хорошо проветриваемом помещении.

- Алкидные. Универсальный состав, подходящий для использования внутри и снаружи здания. На ровное основание может наноситься без предварительного грунтования.

- Акриловые. Состав с полимерной основой. Легко наносится. Не токсичен. Перед нанесением нуждается в тщательной подготовке основания.

- Резиновые. Предназначены преимущественно для наружных работ. Используются для защиты кровельного материала и других поверхностей, подвергаемых воздействию атмосферных осадков.

Внимание! До начала работ, стоит разобраться, как красить металл, чтобы покрытие получилось сплошным и одинаковой толщины, и как подготовить основу.

Специализированные

Если на поверхности уже появились коррозионные пятна, потребуется специализированное средство. Самостоятельно подобрать подходящий состав достаточно сложно. Стоит воспользоваться помощью профессионалов. Они знают, чем и как покрасить ржавый металл с учётом условий эксплуатации конкретного изделия. Выбор делается в пользу составов:

- Наносимых прямо на ржавчину без предварительной подготовки. Имеют эпоксидную основу. Обеспечивают формирование надёжной плёнки, предотвращающей дальнейшее разрушение металлического основания.

Подготовительный этап

- Очистка основания от грязи, пыли, остатков старого защитного покрытия. Недопустимо наличие даже небольших участков.

- Обезжиривание металлического основания для повышения его адгезии с обязательной защитой от грязи. Выполняется в три этапа: с использованием обезжиривателя, мыльного раствора и воды.

- Шпаклевание. Выполняется при наличии на поверхности видимых дефектов и после обработки зоны антикоррозийным составом. Обеспечивает выравнивание основания.

Внимание! Поражённые ржавчиной участки очищают механическим способом или с использованием специальных средств. Подготовленная к окраске поверхность должна быть сухой и чистой.

Технология окраски

Для нанесения краски на металлическую поверхность используют валик, кисть, краскопульт. Алгоритм действий напрямую зависит от инструмента. Валиком окрашивают большие и ровные поверхности. Кисть выбирают для сложных или рельефных участков. Краскопульт актуален при большой площади металлической поверхности.

При использовании валика:

- краску разводят растворителем, добиваясь консистенции, способствующей лёгкому распределению по поверхности, и переливают в лоток;

- инструмент погружают в краску, обеспечивая его достаточное смачивание;

- раскатывают валик по поверхности, совершая обратно-поступательные движения;

- формируют 2 – 4 слоя.

Видео описание

Посмотрите видео, чтобы познакомиться с основными тонкостями процесса:

Важно! Нанесение следующего слоя начинается после высыхания предыдущего.

При окрашивании кистью, инструмент погружают в краску на 1/3 длины щетины. Состав наносят на поверхность, совершая движения в одном направлении. Сначала некоторое количество краски наносится на основу, а затем растирается по металлической поверхности.

При использовании краскопульта удаётся максимально повысить производительности окраски. Из-за низкой впитываемости металлической поверхности к квалификации оператора предъявляются повышенные требования к плавности и скорости совершаемых движений. Слои наносятся параллельно.

Посмотрите видео, чтобы детально познакомиться с технологией окраски:

Коротко о главном

Коррозия металлической поверхности может проявляться по-разному. Своевременная окраска предотвратит появление ржавчины либо не позволит ей развиваться дальше. Для окрашивания используют универсальные и специализированные составы. Некоторые могут наноситься прямо на ржавчину, другие требуют тщательной подготовки металлической основы.

Для окраски поверхности из металла используют валик, кисть и краскопульт. Выбор инструмента зависит от особенностей окрашиваемой основы. Для получения качественного защитного покрытия состав доводят до нужной консистенции и наносят в несколько слоёв.

Читайте также: