Окраска по металлу нормы

Обновлено: 19.05.2024

Настоящие «Нормативы расхода лакокрасочных и вспомогательных материалов по окраске стальных строительных конструкций на монтажной площадке» предусматривают введение норм расхода лакокрасочных материалов при производстве строительно-монтажных работ при возведении объектов промышленного строительства.

Разработка предназначена для использования в трестах, строительных организациях и научно-исследовательских институтах.

За справками обращаться в ВНИПИ Промстальконструкция.

Адрес: г. Москва, Садовая-Самотечная ул., 13.

Составители : П. Р. Вричан, Р. И. Ацева (ВНИИ Промстальконструкция), Е. В. Гуткина, Г. И. Ключникова (Московское бюро внедрения при ГИПИ ЛКИ Минхимпрома СССР).

ВЕДОМСТВЕННЫЕ СТРОИТЕЛЬНЫЕ НОРМЫ

Нормативы расхода лакокрасочных; и вспомогательных материалов, при окраске стальных строительных конструкций на монтажной площадке

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие нормативы распространяются на лакокрасочные и вспомогательные материалы, используемые для антикоррозионной защиты стальных строительных конструкций зданий и сооружений на монтажной площадке.

1.2. Нормативы предназначены для расчета потребности и контроля расходования лакокрасочных и вспомогательных материалов при проведении окрасочных работ на монтажной площадке.

1.3. За основу расчета норм расхода лакокрасочных материалов принят норматив расхода лакокрасочных материалов.

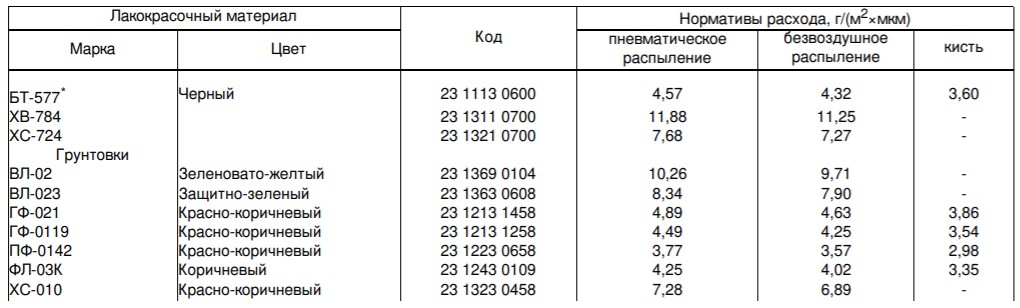

Норматив расхода - максимально допустимое количество лакокрасочного материала, необходимое для получения покрытия в один слой толщиной 1 мкм на поверхности площадью 1 м 2 (табл. 1).

1.4. Норма расхода - количество лакокрасочного материала, устанавливаемое на единицу продукции с учетом всех факторов, влияющих на ее величину. В данных «Нормативах» за единицу продукции принята 1 т металлоконструкций (табл. 2).

1.5. К вспомогательным материалам относятся растворители и вещества, входящие в состав лакокрасочных материалов и являющиеся их неотъемлемой частью при нанесении на окрашиваемую поверхность (табл. 3).

1.6. Нормы расхода отражают конструкторские, технологические и организационные особенности производства и способствуют максимальному использованию лакокрасочных материалов, а также выявлению и использованию внутренних резервов.

2. НОРМАТИВЫ И НОРМЫ РАСХОДА ЛАКОКРАСОЧНЫХ И ВСПОМОГАТЕЛЬНЫХ МАТЕРИАЛОВ

2.1. Нормативы и нормы рассчитаны на лакокрасочные и вспомогательные материалы, используемые для окраски стальных строительных конструкций при монтаже зданий и сооружений.

Внесены ВНИПИ Промстальконструкция Минмонтажспецстроя СССР

Минмонтажспецстроем СССР 25 июня 1984 г.

Срок введения в действие 1 января 1985

2.2. Нормативы расхода лакокрасочных материалов в г/(м 2 × мкм) на 1 слой представлены в табл. 1. Прочерки в таблице обозначают, что данные лакокрасочные материалы указанным методом не наносят.

2.3. Нормативы рассчитаны с учетом физико-химических показателей лакокрасочных материалов и коэффициента полезного использования (приложения 1 и 2).

2.4. Коды лакокрасочных материалов приведены в соответствии с «Общесоюзным классификатором промышленной и сельскохозяйственной продукции», М.: Книга, 1977 г.

2.5. Нормы расхода лакокрасочных материалов исходной вязкости в кг на 1 т металлоконструкций (на один слой покрытия) приведены в табл. 2. В графах 4-9 нормы расхода лакокрасочных материалов и растворителей приведены для методов пневматического и безвоздушного распыления и окраски кистью, в графах 10-11 приведены усредненные нормы расхода, рассчитанные на основе граф 4-9 и с учетом удельного веса методов нанесения лакокрасочных материалов в отрасли (см. п. 3.4.). Усредненные нормы расхода служат для определения плановой потребности в лакокрасочных материалах.

2.6. Нормы установлены на один слой покрытия. Необходимое количество слоев принимается согласно проекту.

2.7. Нормы расхода лакокрасочных материалов в кг/т рассчитаны по методике, приведенной в приложении 1, на основе следующих исходных данных:

нормативов расхода лакокрасочного материала с учетом технологических потерь при нанесении различными методами, г/(м 2 × мкм) (см. табл. 1);

оптимальной толщины покрытия, мкм (см. табл. 2);

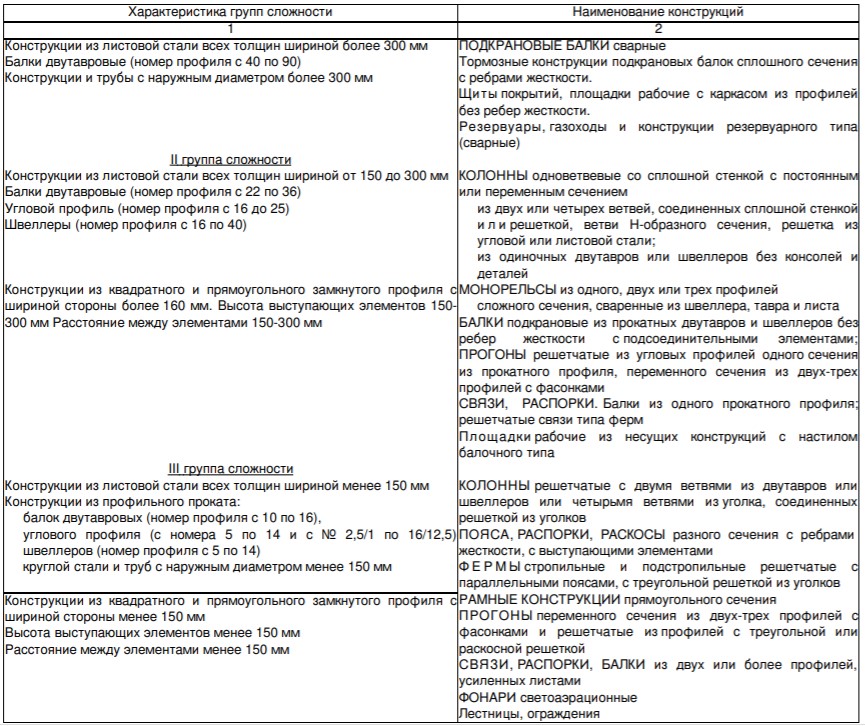

удельного веса группы сложности окрашиваемой поверхности металлоконструкций (приложение 3);

коэффициентов групп сложности окрашиваемой поверхности (приложение 4);

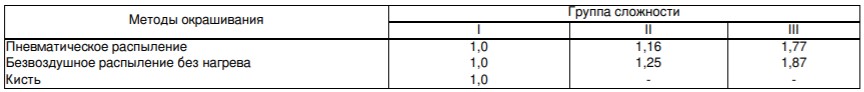

среднего значения коэффициентов, характеризующих состояние окрашиваемой поверхности для горячекатаного проката при нанесении 1-го или 2-го слоя покрытия (приложение 5);

средней площади окрашиваемой поверхности в 1 т металлоконструкций, равной 29 м 2 .

2.8. В случае значительного отклонения площади покрываемой поверхности в 1 т металлоконструкций от средней площади норма расхода должна быть пересчитана с учетом поправочного коэффициента

где: F ф - фактическая окрашиваемая площадь, м 2 ;

F с - средняя окрашиваемая площадь, м 2 .

2.9. В табл. 3 приведены данные по сочетаемости растворителей и вспомогательных веществ с лакокрасочными материалами и их количественное соотношение в процентах к основному лакокрасочному материалу в исходной вязкости.

Таблица нормы расхода краски по металлу на 1 м2

При окрашивании металлических поверхностей важно учесть массу нюансов. Это позволит сделать покрытие максимально эффективным и красивым, при этом сэкономить. Последнее удастся, если правильно рассчитать расход краски по металлу. Норма расхода обычно указывается производителем на этикетке, но имеются факторы влияющие на потребление красящего материала.

Нормы расхода в зависимости от вида красок по металлу

Произвести правильный расчет расхода эмали поможет информация производителя.

Произвести правильный расчет расхода эмали поможет информация производителя. Каждая из видов красок для работ по металлу имеет различную густоту, эластичность и укрывистость, что сказывается на показателях расходования. Чтобы определить нужное количество, следует на калькуляторе умножить расход на м² на площадь окрашиваемой поверхности и количество слоев. Упростит процедуру следующие усредненные цифры для разных типов красящих материалов.

Важно! К полученному количеству следует прибавить 5%, чтобы избежать нехватки красящего состава при окрашивании

Масляная краска

При использовании масляной краски важно учитывать рельеф основания при расчете площади. Существенное влияние имеет и цвет эмали, поскольку светлые тона наносят в 2-3 слоя, что увеличит затраты на метр поверхности. Усредненный расход масляной краски на 1 м² равен 130-140 гр. на каждый слой.

Грунт-эмаль

Эффективное многофункциональное средство для внутренней и наружной покраски – грунт эмаль. Покрытие играет роль грунтовки, способно преобразовывать ржавчину на металле. Грунт-эмаль является и декоративным слоем. На 1 м² затрачивается в среднем 80-120 гр. материала. Для создания хорошего защитного слоя против ржавчины, следует наносить состав в несколько заходов, что повлияет на затраты.

Эмаль ПФ-115

Состав на основе алкидных смол популярен ввиду быстрой скорости высыхания и универсальности. На расход краски на 1 м² влияет степень подготовки основания, выбранный оттенок. Светлые красящие составы следует наносить в несколько слоев. Согласно мнению профессионалов, килограммовой тары достаточно для окрашивания 15 м². Норма расхода краски ПФ-115 составляет 100-180 гр. на квадратный метр.

Порошковая краска

Особый вид красящий материалов, который отличается качественными характеристиками и методом нанесения. Это влияет на расход материала. Порошковые красители предназначены создавать сверхпрочное покрытие, поэтому имеются требования к толщине наносимого слоя. Он должен быть не менее 100 мкм. Следует также учитывать вес смеси. Меньше масса – меньше затраты. Расход порошковой краски на 1 м² по металлу составляет 120-140 гр.

Молотковая краска

Дорогостоящий вид лакокрасочных материалов, которые часто применяются для окрашивания металлических поверхностей. Стоимость обусловлена высокими защитными качествами. С помощью такого состава можно надежно защитить металл от ржавчины. Покрытие по внешнему виду напоминает чеканку. Расход краски на 1 м² металла составляет 100 мл.

Резиновая краска

При нанесении резиновых лакокрасочных материалов на металлическую поверхность образует эластичное покрытие, напоминающее резину. Слой красящего состава эффективно защищает металл от негативного внешнего воздействия. Стоимость таких средств высока, расход также увеличен до 200 мл на м². Такие ЛКМ используются для окрашивания поверхностей небольшой площади, нуждающихся в особой защите.

Акриловая краска

Красящие материалы на основе акрилатов обладают высокими защитными характеристиками. Такое покрытие отличается пожаробезопасностью, атмосферостойкостью, длительным сроком службы. В среднем на 1 м² уходит 120-180 гр. акриловой краски.

От чего зависит расход материала

Рассчитывая необходимое количество материала, следует принимать во внимание множество факторов:

- вид ЛКМ: краска, эмаль – и характеристики средства;

- цвет, консистенцию состава;

- тип металла;

- внешние условия использования краски;

- инструменты, использующиеся для нанесения покрытия.

При учете перечисленных нюансов удастся просчитать затраты ЛКМ максимально точно.

Факторы влияющие на расход краски

Различные металлические поверхности впитывают красящие материалы по-разному. Черный металл требует нанесения большего количества краски

Для оцинковки, цветных металлов показатель будет меньше. Следует учитывать и степень подготовки металлического основания к покраске. Поверхность, очищенная от старого покрытия, ржавчины и предварительно прогрунтованная потребует гораздо меньшего количества ЛКМ.

Какой инструмент используется

Способ нанесения лакокрасочного покрытия играет важную роль при расчете расхода, например, наиболее неэкономными считаются кисти. Краска остается на ворсинках, стекает на пол. Равномерно нанести покрытие достаточно сложно.

Дорогостоящим, но экономичным вариантом считается использование краскопульта. С его помощью можно контролировать расход красящего средства, сделать слой ровным, без подтеков и пропусков. Сама установка стоит дорого, но сэкономить удастся на расходе краски.

Если вариант с распылителем не подходит, профессионалы советуют использовать валик на силиконовой основе. Инструмент позволит сократить расход ЛКМ. А при комбинации валика со специальной ванночкой с ребристыми краями, удастся снизить затраты еще больше.

Погодные условия

Условия окрашивания обычно прописываются производителем. Рекомендации по влажности и температурному режиму следует четко соблюдать. Некоторые составы предназначены для использования при низких температурах. Оптимальными для покраски металла считаются следующие параметры:

При этом следует избегать попадания прямых солнечных лучей и ветра, которые негативно скажутся на результате. Повышенная влажность или ветер могут увеличить издержки в несколько раз. Окрашивание в помещении при соблюдении нормативных показателей позволит приблизить уровень затрачиваемого материала к показателю, указанному производителем.

Следует учитывать, что в любом случае имеются потери красящего средства при:

- покраске внутри помещения – 5%;

- нормальной влажности, температуре на улице – 5%;

- высокой влажности, сильном ветре – 20%.

Лучшим временем для наружного окрашивания считается утро или вечер, когда отсутствуют прямые солнечные лучи.

Качество окрашиваемой поверхности

Новые металлические поверхности требует меньшего количества краски. Для старых, ранее подвергавшихся окрашиванию оснований со следами коррозии потребуется тщательная подготовка. Это позволит сократить затраты расходуемого материала.

Укрывистость смеси и цвет основы

Одним из ключевых характеристик красящих материалов является укрывистость. Краски с высоким показателем способны быстро скрывать первоначальный цвет металлического изделия, следовательно, их потребуется меньше. Составы с низким показателем укрывистости нуждаются в многослойном нанесении, чтобы получить идеальное покрытие.

Что касается цвета, выбранный тон также влияет на расход материала. Светлые составы хуже закрашивают основание, поэтому необходимо наносить 2-3 слоя покрытия. Темные составы быстрее скрывают основу, поэтому расход меньше. Играет роль первоначальный цвет металла. Для закрашивания темных оттенков потребуется больше слоев, значит расход будет выше.

Чтобы рассчитать необходимый расход красящего материала параметры, указанные производителем на банке, важны.

Следует учитывать и дополнительные факторы, влияющие на затраты ЛКМ. Узнать точные затраты лакокрасочного материала по металлу на 1 м² возможно только путем тестового окрашивания. Для приблизительного расчета следует воспользоваться простой формулой: площадь поверхности умножить на количество слоев и умножить на расход материала от производителя.

Расчет расхода ЛКМ с помощью ВСН 447-84

Данная статья посвящена анализу ВСН 447-84 «Нормативы расхода лакокрасочных и вспомогательных материалов при окраске стальных строительных конструкций на монтажной площадке».

Наряду с этим документом существует также ВСН 426-86 «Нормы расхода лакокрасочных и вспомогательных материалов на изготовление металлоконструкций зданий и сооружений», но так получилось, что наибольшее применение на практике имеет ВСН 447-84: можно предположить, что это произошло вследствие случайности, потому что стандарты не пересекаются между собой и имеют четко определенную область применения: ВСН 447 распространяется на окрасочные работы, выполняемые на монтажной площадке, а ВСН 426 – на окрасочные работы, выполняемые на производственных предприятиях.

Разумеется, помимо перечисленных выше ВСН, существуют и другие расчетные методики, но, во-первых, они не являются стандартизованными, а во-вторых, все они так или иначе используют статистические данные, взятые из опыта выполнения аналогичных работ. Мы же ставим своей целью определение практического расхода исключительно расчетным путем.

Давайте рассмотрим, как выполняется расчет необходимого количества лакокрасочных материалов (практический расход) на примере ВСН 447-84.

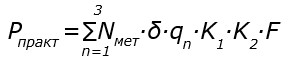

Для расчета применяется следующая формула:

Амет – норма расхода ЛКМ (практический расход), кг/т;

n=1, 2, 3 – группы сложности окрашиваемой поверхности;

Nмет – норматив расхода лакокрасочного материала, г/(м 2 · мкм);

δ – толщина слоя, мкм;

qn – удельный вес группы сложности;

К1 – коэффициент групп сложности окрашиваемой поверхности;

К2 – коэффициент, учитывающий характеристику окрашиваемой поверхности;

F – средняя площадь окрашиваемой поверхности 1 т металлоконструкций, м 2 /т.

Итак, попытаемся разобраться, что есть что в этой на первый взгляд непростой формуле.

Нормативом расхода лакокрасочного материала Nмет называется максимально допустимое количество лакокрасочного материала исходной вязкости, необходимое для получения покрытия толщиной 1 мкм на поверхности площадью 1 м 2 . Значения Nмет выбираются по Таблице 1, в которой они приведены с учетом максимально допустимых потерь для поверхностей I группы сложности на 1 мкм толщины покрытия, при коэффициенте, учитывающем характеристику окрашиваемой поверхности, равном 1.0.

Согласно принятым в СССР методикам нормативы расхода лакокрасочных материалов устанавливались опытным или расчетным путем в зависимости от плотности сухой пленки и содержания нелетучих веществ.

Таблица 1 (выдержка). Нормативы расхода лакокрасочного материала.

В Таблице 1 представлены лакокрасочные материалы, актуальные на момент издания строительных норм (1984г.), то есть найти в этой таблице большинство современных материалов не получится. Из таблицы видно, что норматив расхода зависит от метода нанесения, кроме того, стандарт указывает, что «нормативы рассчитаны с учетом физико-химических показателей лакокрасочных материалов и коэффициента полезного использования». Очевидно, что для применяемых в настоящее время материалов нормативы расхода неизвестны, однако, с помощью следующей формулы можно перейти от теоретического расхода, который можно легко найти в технической документации на материалы, к нормативу расхода в том виде, в каком он определен в ВСН 447-84:

Ртеор – теоретический расход, л/м 2 или кг/м 2 ;

δ – толщина сухого слоя, мкм.

КПИ – коэффициент полезного использования материала (определяется по таблице 2).

Коэффициент полезного использования учитывает потери на туманообразование, потери, обусловленные выходом части распыляемого факела за контуры окрашиваемой поверхности, проливы, остатки материала в таре, потери в оборудовании, потери при смешивании и т.п.

Строго говоря, результат, получаемый по формуле (2), нельзя с абсолютной точностью назвать нормативом расхода, однако, погрешность такого вычисления невелика и вполне приемлема для наших целей, особенно учитывая тот факт, что плотности сухих пленок и содержание нелетучих веществ в современных материалах значительно отличаются от величин, представленных в Таблице 1, и эта разница уже предопределяет погрешность всего метода расчета.

Таблица 2. Коэффициент полезного использования лакокрасочных материалов.

Следует иметь в виду, что теоретический расход Ртеор почти всегда дается для определенной толщины слоя покрытия, и по этой причине в формуле (2) в знаменателе присутствует величина δ.

Удельный вес группы сложности qn отражает соотношение различных участков окрашиваемой поверхности, принадлежащих к различным группам сложности. По умолчанию ВСН 447-84 предлагает пользоваться следующими значениями:

Таблица 3. Удельный вес групп сложности.

При нанесении валиком удельный вес по всем группам сложности можно принять равным 1.

Если распределение удельного веса групп сложности отличается от значений, приведенных в Таблице 3, то необходимо пользоваться фактическими значениями. Такие ситуации обычно возникают при изменении площади окрашиваемой поверхности в 1 тонне металла (по данным ВСН 447-84 средняя площадь окрашиваемой поверхности в 1 т металлоконструкций равна 29 м 2 ). В этом случае при расчете практического расхода величина qn берется по фактическим значениям, а в формулу (1) вводится дополнительный множитель, учитывающий разницу площадей в тонне металла:

Fф – фактическая площадь окрашиваемой поверхности, м2;

Fср – средняя площадь окрашиваемой поверхности согласно ВСН 447-84 (29 м 2 ).

Коэффициент групп сложности окрашиваемой поверхности К1 учитывает потери, связанные c геометрическими характеристиками поверхности. Понятно, что чем больше сложных движений приходится совершать маляру, тем выше будут потери; при окраске малогабаритных конструкций и малых площадей потери будут более высокими, чем при окраске больших площадей. При окраске перфорированных конструкций существенные потери образуются за счет прохождения краски через перфорацию. Перед тем, как определить значение коэффициента К1, нужно выяснить, к какой группе сложности относятся окрашиваемые конструкции (см. табл. 4); сам коэффициент К1 выбирается по Таблице 5.

Таблица 4. Классификация строительных стальных конструкций по группам сложности.

Таблица 5. Коэффициенты групп сложности К1 окрашиваемых поверхностей.

Коэффициент характеристики окрашиваемой поверхности K2 учитывает потери, связанные с шероховатостью подготовленной к окрашиванию поверхности. Для обеспечения надежной антикоррозионной защиты требуется заполнить так называемый «мертвый объем», что и обусловливает дополнительный расход материала, отражаемый коэффициентом К2. Коэффициент К2 выбирается по Таблице 6.

Таблица 6. Коэффициенты характеристик К2 окрашиваемой поверхности.

Примечательно, что в этой таблице в тексте документа допущена опечатка: для первого слоя горячекатаного металлопроката после обработки абразивом коэффициент должен быть не 1.5, а 1.15. Существует неформальная история возникновения этой опечатки, но мы не будем углубляться в детали, которые не имеют документального подтверждения, а ограничимся лишь строгими техническими соображениями. Можно обратиться к ВСН 426-86, в котором указано, что аналогичный коэффициент, учитывающий шероховатость поверхности, равен 1.15, а как известно, шероховатость поверхности не зависит от места выполнения работ – на монтажной площадке, что составляет область применения ВСН 447-84, или в каком-либо другом месте. Кроме того, если обратиться к примерам расчетов, приведенным в тексте стандарта, то и в них коэффициент К2 принимается равным 1.15. В действительности применение коэффициента 1.5 создает слишком большое увеличение практического расхода, что не соответствует данным, получаемым на практике. Тем не менее, несмотря на очевидную ошибку, доказать ее присутствие в таблице не всегда бывает легко.

Из таблицы 6 следует, что при подготовке поверхности с помощью абразива влияние шероховатости на расход лакокрасочного материала будет учитываться и при нанесении второго слоя (коэффициент 1.05). Это справедливо в отношении материалов, которые применялись во время выпуска стандарта – толщина слоя тех материалов редко превышала 50 мкм (см. Приложение 6, ВСН 447-84). Для современных материалов, которые можно назвать толстослойными в сравнении с перечисленными в ВСН 447-84, это влияние практически отсутствует и в большинстве случаев этими потерями можно пренебречь, то есть фактически учитывать только потери, возникающие при нанесении первого слоя.

Анализируя таблицу 6, видно, что коэффициент К2 не зависит от профиля (шероховатости) поверхности, то есть указанные значения коэффициентов необходимо применять для любой поверхности, прошедшей абразивоструйную очистку. Это опять же связано с периодом 80-х годов, временем, когда начали применяться рассматриваемые нами нормы – в то время возможности абразивоструйной обработки не были так велики, как сейчас. Такой подход к определению влияния профиля поверхности на коэффициент потерь неверен, и в реальности потери на шероховатость очень серьезно зависят от величины профиля поверхности.

В современной практике для расчета потерь на шероховатость поверхности применяется следующая эмпирическая формула:

Vм.о. – величина «мертвого объема», мл/м 2 ;

Ry5 – профиль (шероховатость) поверхности, мкм.

Пример расчета количества краски в соответствии с ВСН 447-84

Пример 1. Определить необходимое количество лакокрасочного материала второго слоя системы покрытия мостового блока, установленного в проектное положение. Цинковый грунт был нанесен на заводе-изготовителе металлоконструкций до транспортировки на монтажную площадку. Нанесение будет производиться методом безвоздушного распыления.

Данные о наносимом покрытии:

– толщина сухого слоя 100 мкм согласно окрасочной ведомости

– сухой остаток 70%

– теоретический расход согласно технологической карте производителя 7 м 2 /л (или 0,143 л/м 2 ).

Характеристики мостового блока:

– общая площадь наружной поверхности 128 м 2

– общая площадь внутренней поверхности 217 м 2

а) Расчет для наружной поверхности:

Расчет будем вести по формуле (1):

Используя формулу (2), перейдем к следующему виду формулы (1):

Наружная поверхность мостового блока представляет плоскую ровную поверхность, в верхней части боковых плоскостей приварены детали под фрикционные соединения. С учетом этого распределение удельных весов групп сложностей можно представить как:

Продолжаем преобразовывать формулу (1.1) и переходим к расчету:

Т.е. 25,85 л потребуется для окраски наружной поверхности мостового блока с учетом всех потерь.

б) Расчет для внутренней поверхности:

Внутренняя поверхность содержит большое количество связей и подкреплений. Перед тем, как приступать к расчету, необходимо определить площади и назначить группу сложности для каждого элемента конструкции внутренней поверхности. Участки листовой стали между связями и подкреплениями относятся к I группе сложности при условии, что расстояние между связями не менее 300 мм.

Допустим, в результате мы получили следующее распределение удельных весов групп сложностей:

Переходим к расчету:

Т.е. 49,94 л потребуется для окраски внутренней поверхности мостового блока с учетом всех потерь.

Для расчета потребности ЛКМ для нанесения полосового слоя, наносимого кистью, можно вычислить длину всех сварных швов и свободных кромок и учесть, что полосовой слой наносится на расстоянии 25 мм в обе стороны от сварного шва.

Аналогичная расчетная методика представлена и в ВСН 426-86: при очень схожей логике расчета отличаются только значения используемых коэффициентов.

Как мы показали выше, выполнение расчетов по методике ВСН вполне возможно, но внимательный читатель наверняка заканчивает чтение данной статьи с вопросом о точности расчета, без которого наши выводы были бы неполными.

О некоторых погрешностях расчета мы уже упомянули в ходе описания методики (определение норматива расхода Nмет и коэффициент характеристики окрашиваемой поверхности К2), о других погрешностях поговорим ниже.

Сталкиваясь с ВСН 447 и ВСН 426, первое, что бросается в глаза, это период выпуска данных документов – 1984 и 1986 года соответственно. Учитывая столь солидный срок, нужно иметь в виду, что за прошедшие более тридцати лет отрасль шагнула далеко вперед, и сегодня применяются более совершенные лакокрасочные материалы и окрасочное оборудование, что создает определенную погрешность в расчетах по ВСН. Для простого примера можно сказать, что многие современные материалы имеют более высокую вязкость и сухой остаток, а это приводит к тому, что при распылении таких материалов потери будут меньше. То же касается и оборудования: более совершенные малярные установки дают меньшие потери.

При окраске на открытом воздухе погрешность расчета может быть связана с температурой воздуха: ВСН 447 содержит оговорку о том, что расчет выполняется для температуры окружающего воздуха не ниже +15 0 С.

Существует и чисто арифметическая составляющая: если, например, площадь наружной поверхности 128 м 2 в примере 1 окрашивать не в один этап, а в два, то потери будут такими, как будто эта площадь окрашивается за один раз (это следует из анализа формулы (1.1), в то время как в реальности потери при нанесении в два этапа будут выше.

Ну и наконец квалификация маляра, равномерность толщины покрытия по поверхности, правильность подбора окрасочных сопел, длина окрасочных шлангов, техника нанесения и т.п. – значение этих факторов и их влияние на потери и практический расход сложно переоценить.

В заключение отметим, на некоторых предприятиях существует успешный опыт применения собственных расчетных методик, в основе которых лежит представленная в ВСН логика, но применяются значения коэффициентов, адаптированные под особенности производства.

12 фактов о расходе краски

ФАКТ 1. Теоретический расход и практический расход не могут быть равны.

Теоретическим расходом называется количество лакокрасочного материала, нанесенное на единицу площади поверхности с заданной толщиной, без каких-либо потерь. Теоретический расход указывается производителем лакокрасочного материала или вычисляется по формуле 4. Практическим расходом называется количество краски, фактически израсходованное на образование покрытия. Практический расход отличается от теоретического на величину потерь, которые всегда имеют место при окрашивании. Таким образом, задача расчета практического расхода сводится к определению величины потерь, к которой необходимо прибавить теоретический расход. Более подробную информацию о потерях при окрашивании можно найти можно найти здесь. Окрашивание без потерь невозможно. Даже если вы постараетесь с помощью кисти аккуратно перенести лакокрасочный материал из банки на поверхность, не обронив при этом ни капли, то у вас все равно будут потери, к которым можно отнести остатки материала на стенках и донышке банки, а также впитавшийся в кисть материал. Кроме того, нанесение равномерной толщины покрытия кистью невозможно: локальное превышение толщины также будет составлять потери краски.

ФАКТ 2. Существует методика расчета практического расхода краски.

На сегодняшний день существует официальная действующая методика, представленная в ВСН 447-84 «Нормативы расхода лакокрасочных и вспомогательных материалов при окраске стальных строительных конструкций на монтажной площадке» и ВСН 426-86 «Нормы расхода лакокрасочных и вспомогательных материалов на изготовление металлоконструкций зданий и сооружений».

Методика учитывает различные составляющие потерь при окрашивании и приводит соответствующие расчетные коэффициенты.

В то же время данная методика содержит ряд погрешностей, вызванных главным образом развитием технологий материалов и их нанесения с момента издания ВСН.

Пример расчета по методике ВСН 447-84 представлен по ссылке.

Наряду с методикой ВСН, существуют и другие способы расчета практического расхода, однако эти способы обычно учитывают специфику конкретных производств и не являются универсальными.

ФАКТ 3. Для определения практического расхода используются расчетные коэффициенты.

Самым простым путем определения расхода лакокрасочного материала является обобщение всех потерь окрашивания в виде одного коэффициента и умножение этого коэффициента на теоретический расход. Этот способ часто применяется в окрасочных спецификациях и при расчетах потребности ЛКМ. Такой способ удобен для типовых конструкций, по которым уже накоплен опыт по расчету расхода краски. В целом же, данный способ является примерным расчетом и может содержать в себе значительную погрешность.

Более точный метод предполагает применение коэффициентов для каждого вида потерь (подробнее о видах потерь здесь). Значения коэффициентов принимаются согласно ВСН 447-84 и ВСН 426-86.

Например, при окраске кистью ВСН 447-84 устанавливает величину потерь 10% (коэффициент полезного использования 0,9), а при окраске методами распыления (воздушное и безвоздушное) потери составят от 28 до 60% (коэффициенты полезного использования от 0,71 до 0,40 в зависимости от группы сложности окрашиваемой конструкции).

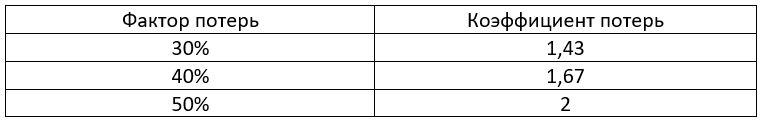

ФАКТ 4. Фактор потерь не равен коэффициенту потерь.

Фактор потерь и коэффициент потерь являются разными величинами, которые при этом близки по смыслу и связаны между собой. Фактор потерь включает в себя все потери и выражается в процентах. Коэффициент потерь – это производная фактора потерь, является безразмерной величиной и используется в расчетах при переходе от теоретического расхода к практическому. В числовом выражении всегда больше единицы. Коэффициент потерь определяется по формуле 6.

Таблица 1. Факторы и коэффициенты потерь.

Пример 1. Чтобы выкрасить один литр краски с потерями 30%, потребуется 1 л * 1,43 = 1,43 л (потери при этом составят 30%, т.е. 1,43*0,3=0,43 л. Выкрашено на поверхность будет 1,43-0,43=1 л).

Пример 2. При выкрашивании одной банки краски объемом 16 л с фактором потерь 30% потери составят 16 л * 0,3 = 4,8 л, при этом на поверхность будет нанесено 16 л – 4,8 л = 11,2 л.

ФАКТ 5. Наиболее точным способом определения практического расхода является тестовое нанесение.

Несмотря на наличие расчетных методик, наиболее точным способом определения практического расхода в действительности является тестовое нанесение. Методика расчета согласно ВСН 447-84 или ВСН 426-86 имеет свои погрешности, но самое главное, что никакой расчет не способен учесть специфику конкретного производства, конкретных конструкций и исполнителей работ.

Для тестового нанесения выбирается типовая конструкция или конструкции, которые окрашиваются в условиях реального производства малярами, которые будут допущены к дальнейшему выполнению работ. По итогам нанесения измеряется количество лакокрасочного материала, израсходованное при окраске. Это количество принимается за норму расхода для последующего окрашивания.

ФАКТ 6. При окраске на высоте и в условиях ветра расход краски существенно возрастает.

При нанесении покрытия в условиях открытого воздуха на высоте потери лакокрасочного материала могут быть очень большими. Основная причина больших потерь – ветер, который сносит распыленный материал, не давая ему попасть на окрашиваемую поверхность. Окраска не допускается при скорости ветра более 10 м/с – при таком ветре потери краски могут достигать 100%, т.е. вся краска не попадет на поверхность и будет израсходована впустую. Однако, потери краски могут возникать и при меньшем ветре. Но дело не только в бесполезном расходовании лакокрасочного материала. Оптимальное окрашивание происходит при расположении факела перпендикулярно к поверхности, а в условиях ветра такое расположение окрасочного факела невозможно по причине того, что ветер сдувает факел в сторону. В этом случае на окрашенной поверхности будет образовываться сухой напыл, который не является эффективной защитой. Таким образом, ветер влияет еще и на качество получаемого покрытия. При сильном ветре окрасочные работы обычно не выполняют или в рабочей зоне монтируют укрытия, которые исключают воздействие ветра.

ФАКТ 7. Потери материала, связанные с шероховатостью поверхности, значительны.

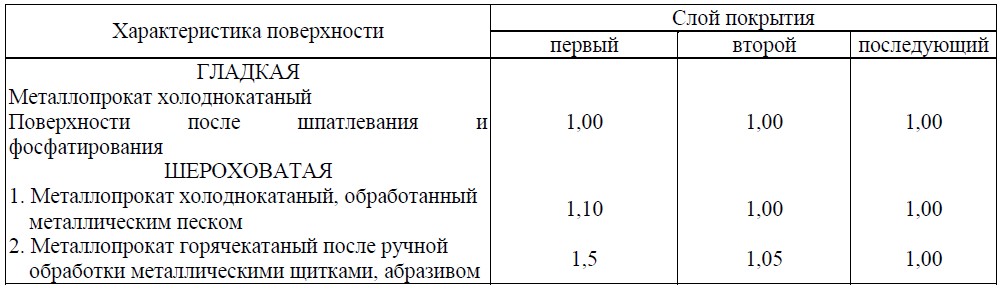

Шероховатость образуется после обработки поверхности абразивом (абразивная струйная очистка). Потери лакокрасочного материала связаны с необходимостью заполнения так называемого «мертвого объема», т.е. пространства между пиками шероховатости.

Изображение 1. “Мертвый объем”.

Только после того как «мертвый объем» будет заполнен, начинается нанесение «эффективной» толщины покрытия. Очевидно, что чем больше шероховатость, тем выше будут потери на шероховатость.

Расчет потерь на шероховатость производится по Формуле 7.

Более подробно про «мертвый объем» по ссылке.

ФАКТ 8. Точное определение количества лакокрасочного материала, необходимого для окраски 1 тонны металла, невозможно. Необходимо определение площади окрашиваемой поверхности.

А все дело в том, что несмотря на одинаковую массу, различные металлоконструкции могут иметь разную площадь окрашиваемой поверхности. Металлоконструкции, подвергающиеся воздействию больших нагрузок в процессе эксплуатации (например, мостовые сооружения), изготавливаются из толстолистовой стали, масса которой может быть велика, а окрашиваемая поверхность при этом будет небольшой. В то же время ограждающие конструкции обычно изготавливаются из относительно тонколистовой стали, площадь окраски которой при той же массе будет существенно выше. Таким образом, наилучшим способом является определение площади под окраску путем расчета или замеров.

Если точные данные об окрашиваемой площади отсутствуют, то можно пользоваться следующими рекомендациями:

– для металлоконструкций, окрашиваемых на заводах-производителях, ВСН 426-86 указывает среднюю площадь в 1 тонне металла 24 м 2 /т;

– для металлоконструкций, окрашиваемых на монтажной площадке, ВСН 447-84 указывает среднюю площадь в 1 тонне металла 29 м 2 /т.

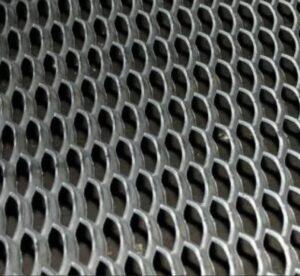

Факт 9. При окрашивании просечно-вытяжного листа, решетчатых настилов и аналогичных конструкций расход краски существенно возрастает.

Изображение 2. Пример просечно-вытяжного листа.

Данные конструкции относятся к группе сложности 3 согласно ВСН 447-84. Таким образом, расчетным путем можно определить, что потери краски будут превышать 50%, то есть для окрашивания таких конструкций нужно закладывать как минимум двойную норму материала. Однако, на практике потери могут быть еще больше, особенно если окрашивание выполняется на улице и тем более на высоте.

Необходимо обратить внимание, что в силу геометрических характеристик защита этих конструкций от коррозии с помощью окрашивания не является эффективной, гораздо более надежным решением является, например, цинкование.

ФАКТ 10. При окрашивании пористых поверхностей (бетон, дерево, асфальт, резина и т.п.) расход краски существенно возрастает.

Пористые поверхности впитывают краску, за счет этого расход материала при окрашивании таких поверхностей может значительно увеличиваться. К пористым поверхностям относятся в первую очередь бетон и дерево, так как именно эти подложки впитывают больше всего краски, однако, некоторые резины могут также увеличивать расход. Сколько точно составят потери, связанные с пористостью поверхностью, сказать сложно, поэтому лучшим вариантом определения потерь будет тестовое нанесение. Результат будет зависеть от типа бетона, дерева, асфальта, резины и т.п.

За исключением фактора впитывания, расчет количества лакокрасочного материала для указанных поверхностей можно производить аналогично расчету для стали.

Расход ЛКМ и потери при окраске

Каким будет общий расход лакокрасочных материалов при окраске той или иной конструкции? Сколько составят потери при окраске? От чего зависит расход и как можно его сократить?

Все эти вопросы звучат на окрасочных производствах практически постоянно. И это неудивительно: необоснованные излишки использованного материала становятся убытками и снижают экономическую эффективность производства. В попытках разобраться в проблеме практического расхода и потерь при окраске было сломано немало копий, при этом общего понимания происходящего и тем более согласия всех вовлеченных сторон удается добиться далеко не всегда. Дополнительная сложность может быть связана с тем, что поставщик ЛКМ, исполнитель работ и заказчик в вопросе расхода могут иметь разные интересы и отстаивать различные точки зрения. Давайте попробуем разобраться в этом непростом вопросе.

Начнем с самого простого понятия – теоретический расход. Теоретическим расходом называется количество краски, необходимое для окраски определенной площади (обычно это один квадратный метр) при отсутствии потерь. Очевидно, что окраска без потерь невозможна, и такую ситуацию можно допустить только в теории – именно по этой причине расход называется теоретическим.

В идеальном случае, когда толщина покрытия равномерна на всей площади, количество краски, нанесенное на один квадратный метр, можно представить в виде объема жидкости, помещенной в параллелепипед, основанием которого служит квадратный метр окрашенной площади, а высота равна толщине покрытия (см. Рис.1).

Рис.1. Количество жидкой краски, нанесенное на 1 квадратный метр, можно представить в виде условного параллелепипеда (ТМП – толщина мокрого покрытия).

Таким образом, при равной толщине мокрого покрытия объем жидкости (количество краски) будет всегда одинаковым независимо от типа применяемого материала. Другими словами, если рассматривать краску исключительно как жидкость (непосредственно после нанесения), то теоретический расход будет одинаковым для всех красок, поскольку в каждом случае объем параллелепипеда будет одинаковым. Если же рассматривать сухое покрытие, то для различных красок при равной толщине сухой пленки теоретический расход будет зависеть только от объемной доли нелетучих веществ (сухого остатка) применяемого материала. В общем случае, теоретический расход зависит только от толщины сухого покрытия и объемной доли нелетучих веществ и определяется по формуле:

Ртеор – теоретический расход, л/м2;

ТСП – толщина сухого покрытия, мкм;

СО – объемная доля нелетучих веществ (сухой остаток), %;

10 – безразмерный коэффициент, обеспечивающий переход от одних единиц измерения к другим (от мкм к л/м 2 ).

Значения теоретического расхода (л/м 2 или кг/м 2 ) или теоретической кроющей способности (величина, обратная теоретическому расходу, измеряемая в м 2 /л или м 2 /кг) обычно указываются в документации производителя лакокрасочного материала.

Теоретический расход не имеет практического применения и служит лишь отправной точкой для дальнейших расчетов практического расхода, который, в свою очередь, представляет существенный интерес.

Практический расход – это количество краски, которое будет использовано для окраски определенной конструкции в определенных условиях. Практический расход отличается от теоретического на величину потерь, вокруг которых обычно и строится основная дискуссия. Очевидно, что чем меньше потери, тем меньше будет (практический) расход материала и тем дешевле будет стоимость антикоррозионной защиты. Поэтому одной из задач технолога по окраске является сокращение величины потерь.

Виды потерь при окраске

Существует несколько видов потерь при окраске, о каждом из которых мы поговорим ниже.

Потери, зависящие от сложности конструкции. Чем более сложной является геометрия окрашиваемой конструкции, тем более сложной будет работа маляра и тем сложнее будут его движения, что приведет к увеличению потерь материала при окраске. Если взять, например, лист металла, который с точки зрения нанесения покрытия является плоскостью и не представляет сложности в окрашивании, то маляр будет совершать простое перемещение пистолета на одинаковом расстоянии от листа, то есть потери лакокрасочного материала, связанные со сложностью конструкции, будут минимальными. Но если рассмотреть объемную конструкцию, представляющую собой закрытое пространство с большим количеством ребер жесткости и других усилений, то тут в физически неудобных условиях перед маляром возникает задача прокрасить каждый сантиметр поверхности, причем с как можно более равномерной толщиной. Сделать это непросто, и каким бы квалифицированным ни был маляр, потери все равно будут значительными.

Еще более значительными потери будут при окраске перфорированных конструкций или конструкций, состоящих из «тонких» или малогабаритных элементов.

Потери, связанные с шероховатостью поверхности. Очевидно, что на шероховатых поверхностях, каковыми являются поверхности после абразивоструйной обработки, толщина покрытия будет разной над пиками и во впадинах шероховатости. Минимальная толщина покрытия будет иметь место над пиками шероховатости, и долговечность покрытия обычно оценивают именно по этим участкам.

Непосредственно после нанесения лакокрасочного материала начинается фаза физического высыхания покрытия, в ходе которой происходит испарение растворителя и сближение молекул, образующих пленку. На данном этапе покрытие можно условно считать жидкостью, которая в зависимости от вязкости будет стекать (для материалов с высокой вязкостью этот эффект выражен не сильно) с пиков во впадины шероховатости, таким образом, толщина над пиками будет меньше той, которая была изначально нанесена (к исключениям относятся быстросохнущие краски, высыхающие за несколько минут, в течение которых краска не успевает стекать во впадины. Такие покрытия могут достаточно близко повторять профиль шероховатой поверхности). Во избежание этого эффекта и для обеспечения толщины покрытия не ниже спецификационной по всей окрашенной поверхности, в т.ч. над пиками, пространство, образованное шероховатостью, необходимо заполнить краской, после чего дальнейшее нанесение покрытия можно считать нанесением «эффективной» толщины. Образованное шероховатостью пространство (пространство между пиками) называют «мертвым объемом».

Рисунок 2. «Мертвый объем».

Очевидно, что величина мертвого объема зависит от шероховатости. В связи с этим важно не превышать установленную проектом или производителем покрытия шероховатость, в противном случае расход лакокрасочного материала будет необоснованно возрастать. К слову сказать, потери на шероховатость поверхности составляют значительную часть величины общих потерь.

Потери, связанные с шероховатостью поверхности, обычно относятся к грунтовочному слою, однако, эффект шероховатости может проявляться и на втором слое, правда, в этом случае такие потери будут несравнимо меньше, чем для первого слоя.

Потери, зависящие от метода нанесения. Для каждого из методов нанесения – безвоздушный, воздушный, кисть и валик – потери будут разными. При использовании кисти или валика потери возникают в двух случаях: капли, падающие с малярного инструмента в процессе работы, и образование подтеков или наплывов на покрытии (избыточная толщина, которая не вносит вклад в защиту от коррозии, более того, в некоторых случаях способствует образованию дефектов). Если нанесение выполняется с помощью кисти или валика, то потери по этой группе не будут большими.

Сложнее дело обстоит при использовании окрасочного оборудования (воздушный и безвоздушный способ нанесения): здесь потери возникают в связи с образованием окрасочной аэрозоли, которая оседает на окрашенную поверхности в виде пыли, не создавая эффективной защитной пленки. Количество аэрозоли зависит от давления, при котором происходит распыление: в идеале давление должно быть таким, чтобы образовывался качественный факел с минимальным количеством аэрозоли; если давление слишком большое, то количество аэрозоли будет увеличиваться, создавая дополнительные потери. Иногда давление приходится увеличивать вследствие ненадлежащего состояния уплотнительных элементов в окрасочном аппарате или отсутствия нормального обслуживания окрасочного оборудования. В этом случае высокое давление также станет причиной дополнительных потерь лакокрасочного материала.

Правильная техника нанесения также играет большую роль в сокращении потерь. Окрасочный пистолет должен перемещаться параллельно поверхности, и чем больше маляр отступает от этой траектории, тем больше аэрозоли будет образовываться. Не нужно забывать и про правильный подбор окрасочных сопел: слишком большие или слишком маленькие диаметры сопел могут также стать причиной перерасхода лакокрасочного материала. Серьезным фактором перерасхода является и неравномерная толщина покрытия. При значительных локальных превышениях толщины количество «лишнего» нанесенного лакокрасочного материала может быть огромным.

Технологические потери. К этой группе потерь относятся потери в оборудовании, неиспользованные остатки в лакокрасочной таре, различные проливы в процессе перемешивания, потери на приспособление маляра к окраске вверенной ему конструкции и т.п.

Потери в оборудовании определяются количеством лакокрасочного материала, которое остается в окрасочной системе после завершения окраски. Величина этих потерь зависит от длины окрасочных шлангов, поэтому при организации малярных работ необходимо взвешенно отнестись к этому параметру. Потери в оборудовании могут составлять несколько литров материала и, в отличие от других видов потерь, не зависят от площади окрашиваемой поверхности.

Потери на приспособление маляра включают в себя потери, образующиеся при настройке маляром правильного режима нанесения.

При окраске некоторых поверхностей, отличных от стали, возникают дополнительные потери, связанные с впитыванием лакокрасочного материала в поверхность. К таким поверхностям относятся, например, бетон и дерево. Величина таких потерь будет зависеть от марки бетона и типа древесины, а также от некоторых других параметров, например, их влажности. Оценить величину потерь на впитывание крайне сложно.

Существует три метода определения практического расхода: статистический, расчетный и опытный.

Как следует из названия, статистический метод предполагает использование статистических данных для определения практического расхода. Например, если красить одни и те же конструкции в одинаковых условиях, то можно вывести эмпирическую закономерность, которая позволит определять расход с помощью накопленных данных. Заводы металлоконструкций, регулярно выполняющие окраску стандартных конструкций, обладают достаточной статистикой по фактическому расходу ЛКМ, и поскольку окраска всегда производится в одном малярном цехе, легко вычисляют необходимое количество материала, не прибегая ни к каким другим методам, кроме статистического. То же относится, например, к резервуарам: среди них встречается множество однотипных конструкций, и подрядчики, занимающиеся их окраской, по опыту знают, сколько краски потребуется для выполнения работы.

Как правило, при статистическом методе используется так называемый фактор потерь, т.е. условное суммарное количество потерь, выраженное одним числом. Различают понятия фактора потерь и коэффициента потерь: если, например, фактор потерь составляет 30%, то коэффициент потерь в этом случае будет равен 1,43. Логика простая: если нужно вычислить общее количество лакокрасочного материала по известному нанесенному количеству, то применяется коэффициент потерь; если же выполняется обратная операция, то применяется фактор потерь.

Пример: чтобы выкрасить один литр краски с потерями 30%, потребуется 1 л * 1,43 = 1,43 л (потери при этом составят 30%, т.е. 1,43*0,3=0,43 л).

Еще пример: при выкрашивании одной банки краски объемом 16 л с фактором потерь 30% потери составят 16 л * 0,3 = 4,8 л, при этом на поверхность будет нанесено 16 л – 4,8 л = 11,2 л.

Читайте также: