Определение сферичности металлического порошка

Обновлено: 16.05.2024

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Микроскопический метод определения размеров частиц

Metal powders. Microscopic method of particle size determination

Дата введения 1980-01-01

Постановлением Государственного комитета СССР по стандартам от 22 декабря 1978 г. N 3410 срок введения установлен с 01.01.80

Проверен в 1984 г. Постановлением Госстандарта от 30.11.84 N 4063 срок действия продлен до 01.01.90**

** Ограничение срока действия снято постановлением Госстандарта СССР от 21.06.89 N 1779 (ИУС N 10, 1989 г.). - Примечание "КОДЕКС".

* ПЕРЕИЗДАНИЕ (январь 1986 г.) с Изменением N 1, утвержденным в июле 1985 г. (ИУС 3-85).

Настоящий стандарт устанавливает микроскопический метод определения размеров частиц металлических порошков от 1 до 100 мкм при сферической или полиэдрической форме частиц.

Измерение и подсчет количества частиц проводят под оптическим микроскопом визуально или автоматически.

За размер частицы принимают при визуальном измерении максимальную хорду частицы в горизонтальном или вертикальном направлениях; при автоматическом измерении - хорду частицы в горизонтальном направлении.

1. ОТБОР И ПОДГОТОВКА ПРОБЫ

1.2. Приготовление препарата производится двумя методами:

из сухого порошка;

с использованием суспензии порошка в диспергирующей жидкости.

1.3. Готовят препарат из сухого порошка: пробу для испытаний массой 5-7 г тщательно перемешивают на стеклянной плитке, рассыпают полосой длиной 7-8 см и разделяют на 7 или 8 приблизительно равных частей. Четные части отбрасывают, а нечетные смешивают и повторно сокращают таким же образом. Повторяют до получения пробы массой 0,5-1 г. Затем переносят на кончике стеклянной палочки небольшое количество порошка на предметное стекло, добавляют 1-2 капли диспергирующей жидкости, распределяют равномерно смесь палочкой по стеклу, накладывают покровное стекло и надавливают на него осторожно во избежание выхода больших частиц за пределы стекла. Избыток жидкости удаляют промокательной бумагой.

Если перед сокращением пробы для испытаний порошок необходимо дезагломерировать, то способ дезагломерирования указывают в нормативно-технической документации на конкретный порошок.

1.4. Готовят препарат с использованием суспензии: пробу для испытаний массой 5-7 г помещают в кювету и добавляют диспергирующей жидкости столько, чтобы получался микроскопический препарат с количеством частиц в поле зрения по п.1.5. Порошок и жидкость перемешивают и переносят пипеткой каплю суспензии на предметное стекло, накладывают покровное стекло и надавливают на него осторожно во избежание выхода больших частиц за пределы стекла.

1.5. Из пробы для испытаний готовят два препарата и сравнивают их под микроскопом. Если они совпадают, то измерение проводят на одном из них.

Считают, что приготовленные микроскопические препараты совпадают, если в поле зрения, ограниченном полем основного прямоугольника или круга, находится:

от 6 до 30 частиц при измерениях при непосредственном визуальном наблюдении микроскопического изображения;

не более 150 частиц при автоматическом измерении по микроскопическому изображению на матовом стекле или на экране проектора. При этом расстояние между частицами должно быть не меньше размера большей из соседствующих между собой частиц.

При несоблюдении этих условий приготовление микроскопического препарата повторяют.

Разд.1. (Измененная редакция, Изм. N 1).

2. АППАРАТУРА

При измерении используют проекционные или оптические микроскопы, позволяющие вести наблюдение в проходящем свете или при непосредственном наблюдении. Для измерения частиц размером 1 мкм требуется увеличение 1400. Конструкция микроскопа, объективов и окуляров должна обеспечивать хорошее качество изображения. Измерения можно проводить по снимкам микроскопических изображений.

Увеличение микроскопа следует подбирать в зависимости от размеров измеряемых частиц, при этом оно не должно превышать 1000-кратную величину апертуры объектива. Применяемый при измерении конденсор должен иметь апертуру не меньшую, чем объектив, с которым он применяется. Для измерения частиц 1 мкм требуется увеличение 1400.

Окуляр с микрометрической шкалой.

Счетчик одиннадцатиклавишный (для подсчета лейкоцитарной формулы крови).

Линейка измерительная по ГОСТ 427-75.

Капельница по ГОСТ 25336-82 или пипетка медицинская.

Стекла предметные для микропрепаратов по ГОСТ 9284-75.

Стекла покровные для микропрепаратов по ГОСТ 6672-75.

Бумага промокательная по ГОСТ 6246-82 или фильтровальная лабораторная по ГОСТ 12026-76.

Вата медицинская гигроскопическая по ГОСТ 5556-81.

Диспергирующая жидкость должна соответствовать следующим требованиям:

не должна растворять частицы испытуемого порошка;

не должна вступать с ним в химическую реакцию;

не должна быть токсичной;

не должна ухудшать качество микроскопического изображения;

должна хорошо смачивать частицы порошка, предотвращая образование агломератов.

Примером диспергирующей жидкости может служить вода, содержащая 1-2% поверхностно-активных веществ, а также глицерин по ГОСТ 6259-75, парафиновое масло, иммерсионное (кедровое) масло по ГОСТ 13739-78. Для закрепления частиц при работе с иммерсионными объективами применяют пленкообразующий быстросохнущий 4%-ный раствор коллодия в амилацетате.

(Измененная редакция, Изм. N 1).

3. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

3.1. Измерение размеров частиц проводят при непосредственном наблюдении микроскопического изображения, по микроскопическим снимкам: по изображению на экране проектора.

Интервал размеров частиц разбивают не менее чем 6 частей (классов)*. Частицы, размер которых соответствует нижнему пределу класса, относят к классу более мелкому.

* Текст соответствует оригиналу. - Примечание "КОДЕКС".

3.2. Размеры частиц измеряют при непрерывном передвижении препарата или при наблюдении отдельных полей зрения. В первом случае препарат перемещают в одном направлении и считают все частицы в соответствии с п.3.5. Отдельные поля зрения выбирают на препарате, перемещая его на величину, большую диагонали прямоугольника или диаметра круга, ограничивающего поле зрения. Площадь, на которой проводят измерения и счет частиц, равна: при непрерывном передвижении препарата - длине линейки окуляра, умноженной на длину пути, пройденного препаратом от начала до конца процедуры измерения; при наблюдении отдельных полей зрения - сумме их площадей.

3.3. Если порошок содержит частицы в большом интервале размеров и это из-за недостаточной глубины резкости объектива микроскопа не позволяет получать резкое изображение одновременно всех частиц, то малые и большие частицы наблюдают и измеряют при разных увеличениях.

При малом увеличении учитывают только большие частицы, при большом увеличении - только малые частицы.

Результаты измерений при разных увеличениях соответственно пересчитывают в соответствии с п.3.8. Все измерения проводят при трех увеличениях или менее.

3.4. Допускается, чтобы в поле зрения находилось не более 150 частиц. Расстояние между частицами должно быть не меньше размера большей из соседствующих между собой частиц.

3.5. Измерения частиц проводят в поле зрения, ограниченном прямоугольником или кругом с нанесенным диаметром.

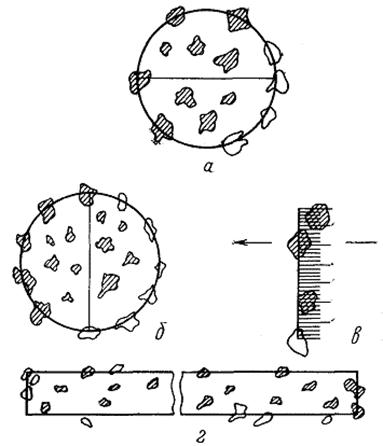

Частицу считают принадлежащей к рассматриваемому полю, если она находится на одной из половинок границ поля. Например, в случае прямоугольника учитывают частицы, находящиеся внутри его, на левой вертикальной и верхней горизонтальной сторонах, на пересечении этих сторон и на другом конце одной из них. Частицы, находящиеся на остальных сторонах и в углах, не учитывают. В случае круга учитывают все частицы, находящиеся внутри его, а также все частицы, находящиеся на одной полуокружности и на одном конце проведенного диаметра (см. черт.а, б).

Схема учета частиц при измерениях

а, б - в отдельных полях зрения; в, г - при непрерывном передвижении

препарата учитываются только заштрихованные частицы.

При непрерывном передвижении микроскопического препарата измерительной линейкой служит вертикальная сторона прямоугольника или вертикальная линия микрометрической шкалы окуляра. Учитывают частицы, центры которых проходят через длину линейки, не пропуская ни одной. Не учитывают те частицы, центры которых проходят вне линейки, хотя частично они могут проходить через концевые точки линейки (см. черт.в, г).

3.6. Измерение частиц на отдельных полях зрения производят с помощью линейки на матовом стекле, на экране проектора или на микроскопических снимках. Линейку перед применением следует проградуировать с помощью объект-микрометра. Увеличение должно быть подобрано так, чтобы измеряемые изображения частиц имели размер не менее 1 мм. Измеряют максимальную хорду частиц в горизонтальном или вертикальном направлениях.

3.7. Автоматическое измерение частиц на отдельных полях зрения проводят так же, как при использовании линейки (п.3.6). В зависимости от типа применяемого счетного устройства измерения и счет могут быть проведены либо на микроскопических изображениях, либо на микроскопических снимках.

3.8. Количество измеренных частиц (при использовании одного увеличения) или расчетное количество измеренных частиц (при использовании двух или трех увеличений) должно быть не менее 625.

Под расчетным количеством частиц понимают количество частиц, отнесенное к одному выбранному увеличению и рассчитанное по формуле

(использовано три увеличения)

(использовано два увеличения)

где - расчетное количество частиц;

- количество частиц -го класса, измеренных при большем увеличении;

- количество частиц -го класса, измеренных при среднем увеличении;

- количество частиц -го класса, измеренных при малом увеличении;

, , - число классов, просмотренных при данном увеличении.

Число полей зрения, просмотренных при разных увеличениях, должно быть одинаковым. Если измерения частиц проводят при непрерывном передвижении препарата, то при разных увеличениях должны быть просмотрены одинаковые площади пре

1. МЕТОД ОТБОРА ПРОБ

2. АППАРАТУРА, МАТЕРИАЛЫ

Оптические или электронные микроскопы, позволяющие вести наблюдение в проходящем или отраженном излучении.

Увеличение оптического микроскопа следует подбирать в зависимости от размеров измеряемых частиц, при этом оно не должно превышать 1000-кратную величину апертуры объектива. Применяемый при измерении конденсор должен иметь апертуру, не меньшую, чем объектив, с которым он применяется. Для измерения частиц размером 1 мкм требуется увеличение 1400 х . Для измерения частиц менее 1 мкм используют электронный микроскоп.

Автоматический анализатор, оснащенный модулем «форм-сепаратор».

Спирт этиловый ректификованный технический по ГОСТ 18300-72.

Вода дистиллированная по ГОСТ 6709-72.

Угли графитированные по нормативно-технической документации.

Капельница по ГОСТ 9876-73 или пипетка медицинская.

Бумага промокательная по ГОСТ 6246-71 или фильтровальная лабораторная по ГОСТ 12026-76.

Диспергирующая среда должна соответствовать следующим требованиям:

не должна вступать с частицами порошка во взаимодействие, которое может привести к изменению их формы (растворение, химическая реакция и т.п.);

не должна обладать повышенной летучестью;

должна хорошо смачивать частицы порошка;

не должна искажать микроскопическое изображение.

Состав и свойства дисперсионных жидкостей по ГОСТ 22662-77.

Для закрепления частиц с иммерсионными объективами применяют пленкообразующий быстросохнущий 4 %-ный раствор коллодия в амилацетате.

3. ПОДГОТОВКА К ИЗМЕРЕНИЮ

3.1 . Из пробы порошка готовят препарат - монослой частиц на подложке, полученный диспергированием порошка в дисперсионной жидкости.

3.2 . Для просмотра под оптическим микроскопом препарат готовят следующим образом:

пробу для испытаний массой 2 - 7 г тщательно перемешивают на стеклянной плитке, рассыпают полосой длиной 7 - 8 см и разделяют ее на 7 или 8 приблизительно равных частей. Четные части отбрасывают, а нечетные смешивают и повторно сокращают таким же образом. Операцию повторяют до получения пробы массой 0,5 - 1 г. Затем переносят на кончике стеклянной палочки небольшое количество порошка на предметное стекло, добавляют 1 - 2 капли дисперсионной жидкости, распределяют равномерно смесь стеклянной палочкой по стеклу, накладывают покровное стекло и осторожно давят на него во избежание выхода больших частиц за пределы стекла. Избыток жидкости удаляют промокательной бумагой.

3.3 . Приготовление реплик порошков для измерения размеров проекций частиц при использовании электронного просвечивающего микроскопа: небольшое количество порошка, взятого от пробы тонкой иглой, наносят на свежий скол поваренной соли, затем, капнув 1 - 2 капли этилового спирта на порошок, равномерно растирают его стеклянной палочкой по поверхности скола. После высушивания на поверхность соли с порошком напыляют угольную пленку. Для лучшего качества реплики дают оттенение хромом. Разрезают иглой пленку на квадратики 2 ´ 3 мм и осторожно под углом опускают соль в дистиллированную воду пленкой вверх, так чтобы пленка с порошком оторвалась от подложки и всплыла. Пластмассовой палочкой переносят кусочки пленки на растворитель и оставляют на его поверхности до полного растворения порошка. При этом частицы порошка должны быть снизу пленки. После растворения порошка переносят палочкой кусочки угольной пленки последовательно три раза в чашки с дистиллированной водой для отмывки растворителя. Затем вылавливают пленки и просматривают под микроскопом.

3.4 . Для измерений при использовании электронного растрового микроскопа готовят препарат: 2 - 3 мг порошка, взятого от пробы, наносят тонким слоем на клейкую подложку. Подложку закрепляют на предметном столике микроскопа, высушивают и металлизируют напылением слоя золота толщиной 10 нм. Напыленный препарат рассматривают под микроскопом.

3.5 . Из пробы готовят два препарата и сравнивают их под микроскопом. Если частицы ориентировочно совпадают по размерам, то измерение проводят на одной из них, в противном случае повторяют приготовление микроскопического препарата.

4. ПРОВЕДЕНИЕ ИЗМЕРЕНИЙ

4.1 . Объектом наблюдения являются проекции частиц из положения наибольшей устойчивости - изображение на экране электронного микроскопа, на экране или в окуляре оптического микроскопа, на фотографии.

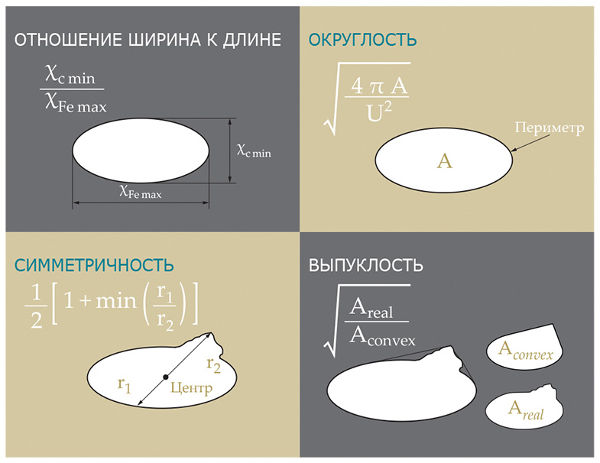

4.2 . Для описания формы частиц используют факторы формы, представляющие собой отношения:

- максимального линейного размера проекции частицы ( lmax) к ее минимальному размеру ( lmin );

- расстояния между касательными к крайним точкам проекций, параллельного направления движения препарата ( dF ), к хорде, делящей площадь проекции частицы на две равные части и параллельные направлению движения препарата ( dM );

- периметра проекции частицы (Р) к площади ее проекции (S).

4.3 . При ручном измерении определяют lmax, lmin, dF , dM и их отношения l т ax /l т i п или dF/dM, классифицируют факторы формы в виде частотных распределений. При автоматическом анализе определяют средневзвешенные значения факторов формы: l т ax /l т i п , dF/dM и P 2 /S.

4.4 . Факторы lmax/lmin используются для характеристики степени неравноосности частиц.

Факторы dF/dM и P 2 /S (второй предпочтительней) применяются для сравнения форм проекций с некоторой типовой конфигурацией частицы (например, имеющей минимальное отношение P 2 /S), а также для определения развитости поверхности частиц. Последняя оценивается сравнением с частицей некоторой усредненной формы с гладкой поверхностью, конфигурация проекции которой выбрана на основании фактора lmax/lmin .

4.5 . Размеры проекций частиц в поле зрения препарата измеряют в миллиметрах или микрометрах. При этом операцию измерений повторяют для последовательно возрастающего числа проекций до тех пор, пока при дальнейшем увеличении числа измеряемых проекций, измеряемый фактор перестанет изменяться более чем на 5 %.

Измеряют проекции неагломерированных частиц. Агломераты исключаются из измерения оператором или с помощью специальных устройств в автоматических анализаторах.

Фактор формы определяют как максимум частотного распределения.

4.6 . Измерение размеров проекций частиц при работе вручную.

4.6.1 . Размеры частиц измеряют при непрерывном передвижении препарата или при наблюдении отдельных полей зрения. В первом случае препарат перемещают в одном направлении и считают все частицы в соответствии с п. 4.6.3 . Отдельные поля зрения выбирают на препарате, перемещая его на величину, большую диагонали прямоугольника или диаметра круга, ограничивающего поле зрения.

4.6.2 . Если порошок содержит частицы в большом интервале размеров и это, из-за недостаточной глубины резкости объектива микроскопа, не позволяет получать резкое изображение одновременно всех частиц, то малые и большие частицы наблюдают и измеряют при разных увеличениях.

При малом увеличении учитывают большие частицы, при большом - малые частицы.

Результаты измерений при разных увеличениях соответственно пересчитывают в соответствии с п. 4.8. Все измерения проводят при трех увеличениях или менее.

4.6.3 . Допускается, чтобы в поле зрения находилось не более 150 частиц. Расстояние между частицами должно быть не меньше размера большей из соседствующих между собой частиц.

4.6.4 . Измерения частиц проводят в поле зрения, ограниченном прямоугольником или кругом с нанесенным диаметром.

Частицу считают принадлежащей к рассматриваемому полю, если она находится на одной из половинок границ поля. Например, если поле зрения ограничено прямоугольником, то учитывают частицы, находящиеся внутри его, на левой вертикальной и верхней горизонтальной сторонах, на пересечении этих сторон и на другом конце одной из них. Остальные части не учитывают.

Если поле зрения ограничено кругом, то учитывают все частицы, находящиеся внутри его, а также все частицы, находящиеся на одной полуокружности и на одном конце проведенного диаметра (см. чертеж а, б).

Схема учета частиц при измерениях

а, б - в отдельных полях зрения; в, г - при непрерывном методе учитываются только заштрихованные частицы

При непрерывном передвижении микроскопического препарата измерительной линейкой служит вертикальная линия микрометрической шкалы окуляра.

Учитывают частицы, центры которых проходят через длину линейки, не пропуская ни одной. Не учитывают те частицы, центры которых проходят вне линейки, хотя частично они могут проходить через концевые точки линейки (см. чертеж в, г).

4.6.5 . Измерение частиц на отдельных полях зрения проводят с помощью линейки на матовом стекле, на экране проектора или на микроскопических снимках. Увеличение должно быть подобрано так, чтобы измеряемые изображения частиц имели размер не менее 1 мм. Измеряют максимальную хорду частиц в горизонтальном или вертикальном направлениях.

4.7 . Автоматическое измерение частиц.

Автоматическое измерение частиц на отдельных полях зрения проводят так же, как при использовании линейки (п. 4.6.5). В зависимости от типа применяемого счетного устройства измерения и счет могут быть проведены на микроскопических изображениях или на микроскопических снимках.

4.8 . При классификации форм частиц следует характеризовать их по типовым формам, приведенным в справочном приложении.

4.9 . Результаты испытаний оформляют протоколом, который должен содержать:

условное обозначение или марку порошка;

результаты расчетов факторов формы;

словесное описание формы частиц;

данные об использованной аппаратуре и методике определения (вручную или автоматически);

условия, которые могли бы повлиять на результаты определения (например, неполное отделение агломератов);

Определение сферичности металлического порошка

ГОСТ 25849-83

(СТ СЭВ 3623-82)

Метод определения формы частиц

Metal powders. The method of the determination of particle shape

Срок действия с 01.01.84

до 01.01.89*

________________

* Ограничение срока действия снято

по протоколу N 3-93 Межгосударственного

Совета по стандартизации, метрологии и

сертификации (ИУС N 5-6, 1993 год).

- Примечание "КОДЕКС".

РАЗРАБОТАН Академией наук Украинской ССР

В.Н.Клименко, О.С.Ничипоренко. О.А.Балицкая, Н.Г.Чайкина, А.Е.Кущевский, Л.Д.Бернацкая

ВНЕСЕН Академией наук Украинской ССР

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 1 июля 1983 г. N 2899

Настоящий стандарт устанавливает микроскопический метод определения формы частиц металлических порошков.

Метод основан на определении размеров проекции частицы под микроскопом и последующем вычислении факторов формы.

Стандарт полностью соответствует СТ СЭВ 3623-82.

1. МЕТОД ОТБОРА ПРОБ

2. АППАРАТУРА, МАТЕРИАЛЫ

Увеличение оптического микроскопа следует подбирать в зависимости от размеров измеряемых частиц, при этом оно не должно превышать 1000-кратную величину апертуры объектива. Применяемый при измерении конденсор должен иметь апертуру, не меньшую, чем объектив, с которым он применяется. Для измерения частиц размером 1 мкм требуется увеличение 1400. Для измерения частиц менее 1 мкм используют электронный микроскоп.

Автоматический анализатор, оснащенный модулем "форм-сепаратор".

На территории Российской Федерации действует ГОСТ Р 51574-2000. - Примечание "КОДЕКС".

Для закрепления частиц с иммерсионными объективами применяют пленкообразующий быстросохнущий 4%-ный раствор коллодия в амилацетате.

3. ПОДГОТОВКА К ИЗМЕРЕНИЮ

3.1. Из пробы порошка готовят препарат - монослой частиц на подложке, полученный диспергированием порошка в дисперсионной жидкости.

3.2. Для просмотра под оптическим микроскопом препарат готовят следующим образом:

пробу для испытаний массой 2-7 г тщательно перемешивают на стеклянной плитке, рассыпают полосой длиной 7-8 см и разделяют ее на 7 или 8 приблизительно равных частей. Четные части отбрасывают, а нечетные смешивают и повторно сокращают таким же образом. Операцию повторяют до получения пробы массой 0,5-1 г. Затем переносят на кончике стеклянной палочки небольшое количество порошка на предметное стекло, добавляют 1-2 капли дисперсионной жидкости, распределяют равномерно смесь стеклянной палочкой по стеклу, накладывают покровное стекло и осторожно давят на него во избежание выхода больших частиц за пределы стекла. Избыток жидкости удаляют промокательной бумагой.

3.3. Приготовление реплик порошков для измерения размеров проекций частиц при использовании электронного просвечивающего микроскопа: небольшое количество порошка, взятого от пробы тонкой иглой, наносят на свежий скол поваренной соли, затем, капнув 1-2 капли этилового спирта на порошок, равномерно растирают его стеклянной палочкой по поверхности скола. После высушивания на поверхность соли с порошком напыляют угольную пленку. Для лучшего качества реплики дают оттенение хромом. Разрезают иглой пленку на квадратики 23 мм и осторожно под углом опускают соль в дистиллированную воду пленкой вверх, так чтобы пленка с порошком оторвалась от подложки и всплыла. Пластмассовой палочкой переносят кусочки пленки на растворитель и оставляют на его поверхности до полного растворения порошка. При этом частицы порошка должны быть снизу пленки. После растворения порошка переносят палочкой кусочки угольной пленки последовательно три раза в чашки с дистиллированной водой для отмывки растворителя. Затем вылавливают пленки и просматривают под микроскопом.

3.4. Для измерений при использовании электронного растрового микроскопа готовят препарат: 2-3 мг порошка, взятого от пробы, наносят тонким слоем на клейкую подложку. Подложку закрепляют на предметном столике микроскопа, высушивают и металлизируют напылением слоя золота толщиной 10 нм. Напыленный препарат рассматривают под микроскопом.

3.5. Из пробы готовят два препарата и сравнивают их под микроскопом. Если частицы ориентировочно совпадают по размерам, то измерение проводят на одной из них, в противном случае повторяют приготовление микроскопического препарата.

4. ПРОВЕДЕНИЕ ИЗМЕРЕНИЯ

4.1. Объектом наблюдения являются проекции частиц из положения наибольшей устойчивости - изображение на экране электронного микроскопа, на экране или в окуляре оптического микроскопа, на фотографии.

4.2. Для описания формы частиц используют факторы формы, представляющие собой отношения:

- максимального линейного размера проекции частицы () к ее минимальному размеру ();

- расстояния между касательными к крайним точкам проекций, параллельного направления движения препарата (), к хорде, делящей площадь проекции частицы на две равные части и параллельные направлению движения препарата (),

- периметра проекции частицы () к площади ее проекции ().

4.3. При ручном измерении определяют , , , и их отношения / или /, классифицируют факторы формы в виде частотных распределений. При автоматическом анализе определяют средневзвешенные значения факторов формы: /,

/ и

4.4. Факторы / используются для характеристики степени неравноосности частиц.

Факторы / и ), а также для определения развитости поверхности частиц. Последняя оценивается сравнением с частицей некоторой усредненной формы с гладкой поверхностью, конфигурация проекции которой выбрана на основании фактора /

4.5. Размеры проекций частиц в поле зрения препарата измеряют в миллиметрах или микрометрах. При этом операцию измерений повторяют для последовательно возрастающего числа проекций до тех пор, пока при дальнейшем увеличении числа измеряемых проекций измеряемый фактор перестанет изменяться более чем на 5%.

4.6. Измерение размеров проекций частиц при работе вручную.

4.6.1. Размеры частиц измеряют при непрерывном передвижении препарата или при наблюдении отдельных полей зрения. В первом случае препарат перемещают в одном направлении и считают все частицы в соответствии с п.4.6.3. Отдельные поля зрения выбирают на препарате, перемещая его на величину, большую диагонали прямоугольника или диаметра круга, ограничивающего поле зрения.

4.6.2. Если порошок содержит частицы в большом интервале размеров и это, из-за недостаточной глубины резкости объектива микроскопа, не позволяет получать резкое изображение одновременно всех частиц, то малые и большие частицы наблюдают и измеряют при разных увеличениях.

Результаты измерений при разных увеличениях соответственно пересчитывают в соответствии с п.4.8. Все измерения проводят при трех увеличениях или менее.

4.6.3. Допускается, чтобы в поле зрения находилось не более 150 частиц. Расстояние между частицами должно быть не меньше размера большей из соседствующих между собой частиц.

4.6.4. Измерения частиц проводят в поле зрения, ограниченном прямоугольником или кругом с нанесенным диаметром.

Если поле зрения ограничено кругом, то учитывают все частицы, находящиеся внутри его, а также все частицы, находящиеся на одной полуокружности и на одном конце проведенного диаметра (см. чертеж , ).

Нужен полный текст и статус документов ГОСТ, СНИП, СП?

Попробуйте профессиональную справочную систему

«Техэксперт: Базовые нормативные документы» бесплатно

Методы седиментационного анализа

Metal powders. Methods of sedimentation analysis of powders

Дата введения 1979-01-01

1. РАЗРАБОТАН И ВНЕСЕН Академией наук Украинской ССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета Совета Министров СССР от 11.08.77 N 1950

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

5. Ограничение срока действия снято по протоколу N 3-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

6. ИЗДАНИЕ (май 2001 г.) с Изменениями N 1, 2, утвержденными в августе 1983 г., июне 1988 г. (ИУС 12-83, 9-88)

Настоящий стандарт устанавливает весовой метод седиментации и метод фотоседиментации для определения гранулометрического состава металлических порошков со сферической и полиэдрической формой частиц размером от 0,5 до 40 мкм. За размер частицы полиэдрической формы принимают диаметр сферы объемом, равным объему частицы (диаметр по Стоксу). Методы основаны на определении массовой доли частиц различных размеров этого порошка по скоростям их оседания в вязкой жидкости при ламинарном движении частиц.

Стандарт не устанавливает методы определения гранулометрического состава смесей порошков различных металлов.

1. ОТБОР И ПОДГОТОВКА ПРОБ

1.1. Пробу для испытаний массой не менее 50 г отбирают по ГОСТ 23148 и высушивают в условиях, не допускающих окисления.

1.2. Для удаления крупных частиц высушенную пробу для испытаний просеивают через сито N 0040 с сеткой по ГОСТ 6613.

1.3. Пробу для седиментационного анализа берут в количестве, необходимом для приготовления суспензии с объемной долей порошка не более 0,4%.

Пробу взвешивают с погрешностью не более 0,0005 г.

2. МЕТОД ВЕСОВОЙ СЕДИМЕНТАЦИИ

2.1. Сущность метода

При весовой седиментации определяют скорость оседания частиц по скорости накопления осадка порошка, оседающего из суспензии. Для этого в течение анализа непрерывно или через определенные промежутки времени взвешивают осадок и получают зависимость массы осадка от времени оседания. Полученная зависимость является основанием для расчета массовой доли частиц разных размеров.

2.2. Аппаратура и реактивы

Весы седиментационные, регистрирующие конечную массу осадка с погрешностью не более 3% (черт.1).

1 - стеклянная кювета; 2 - стержень с чашечкой весов; 3 - суспензия порошка; 4 - коромысло весов; 5 - блок регистрации и записи массы осадка; - высота оседания частиц порошка

Сито с сеткой N 0040 по ГОСТ 6613.

Пикнометр ПЖМ2 по ГОСТ 22524.

Водоструйный или вакуумный насос.

Фарфоровая чашечка по ГОСТ 9147.

Дисперсионная жидкость должна образовывать с порошком агрегативно устойчивые суспензии и удовлетворять следующим требованиям:

должна хорошо смачивать порошок;

не должна химически взаимодействовать с веществом порошка;

не должна быть ядовитой;

плотность и вязкость должны быть такими, чтобы обеспечивались условия ламинарного движения самых крупных частиц порошка и чтобы время всего анализа не превышало 6 ч.

Состав дисперсионных жидкостей приведен в приложении.

Для обеспечения ламинарного движения самых крупных частиц порошка должно соблюдаться следующее неравенство:

где - максимальный размер частиц анализируемого порошка, см;

- ускорение свободного падения, см/с;

- пикнометрическая плотность частиц порошка, г/см;

- плотность жидкости, г/см;

- вязкость жидкости, Па·с, ориентировочное значение которой вычисляют по формуле

2.3. Подготовка к анализу

2.3.1. Определение зависимости между размером частицы и временем ее оседания в жидкости

Время оседания частицы в жидкости () в секундах вычисляют из уравнения Стокса по формуле

где - вязкость жидкости, Па·с;

- высота оседания, см;

- пикнометрическая плотность порошка, г/см;

- диаметр частиц, см.

2.3.2. Определение плотности дисперсионной жидкости и пикнометрической плотности порошка

Взвешивают чистый высушенный пикнометр вместимостью 25 см, затем наполняют его на одну треть порошком и вновь взвешивают. Постепенно приливают в пикнометр дисперсионную жидкость, интенсивно перемешивают, встряхивая получающуюся суспензию.

С помощью водоструйного или вакуумного насоса удаляют остатки воздуха из суспензии. Доливают жидкость до метки на пикнометре и взвешивают пикнометр с суспензией. Опорожняют пикнометр, наполняют его до метки дисперсионной жидкостью и взвешивают пикнометр с жидкостью.

Во время взвешивания температура жидкости в пикнометре должна равняться температуре, при которой будет проводиться седиментационный анализ.

Гранулометрический анализ частиц металлических порошков методом динамической обработки изображений

В данной статье приведено несколько примеров определения размера и формы частиц наиболее активно используемых порошков металлов (Ti64, Al, Ni, Cr, W) и сплавов металлов методом динамического анализа цифровых изображений с помощью оптического анализатора CAMSIZER X2.

Преимущества данного метода — высокая скорость, разрешающая способность и воспроизводимость результатов, а также огромный массив собираемых данных, позволяющий составить максимально подробную картину свойств порошка.

Динамический анализ изображений: все, что нам нужно, — у нас перед глазами

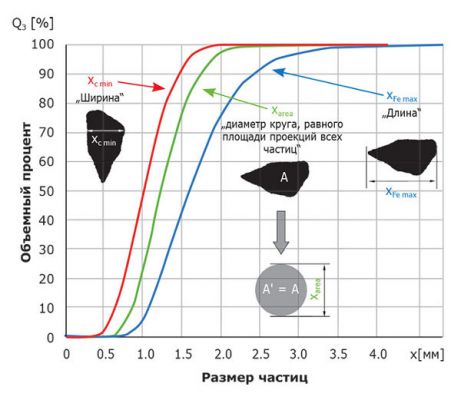

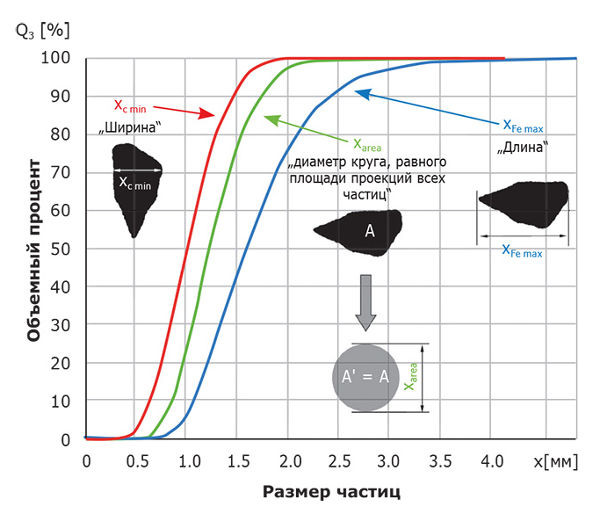

Современные методы анализа изображений делают возможным изучение размера и формы частиц порошков. Принцип динамического анализа прост: все, что нам нужно, — у нас перед глазами. Алгоритмы программного обеспечения определяют параметры размера и формы частиц по их двухмерным проекциям на изображении. Данные о длине и ширине частиц получаются прямым измерением проекций (см. рис. 1). Кроме этого, динамический анализ изображений делает возможным определение и других параметров размера и даже формы частиц. Примеры некоторых параметров формы показаны на рис. 2.

Рис. 1. Некоторые параметры формы частиц, определяемые методом динамического анализа изображений. Вычисляется распределение частиц по ширине (красная кривая), длине (синяя кривая) или эквивалентному диаметру проекции (зеленая кривая).

Рис. 2. Некоторые параметры формы частиц, определяемые методом динамического анализа изображений.

Применяется два метода анализа изображений — статический и динамический анализ (соглаcно ISO 13322–1 и –2). Статический анализ (световая микроскопия) главным образом используется для качественного исследования формы частиц материала. Однако недостаточно эффективное распределение частиц по предметному стеклу микроскопа и небольшое количество материала снижают достоверность количественного анализа. Такими же недостатками обладает и сканирующая электронная микроскопия, не считая того, что последний метод еще более сложный, дорогостоящий и времяемкий.

Динамический анализ изображений, как правило, позволяет работать с частицами размером от 0,8 мкм до нескольких миллиметров, которые проходят перед видеокамерами в струе сжатого воздуха или в жидкости. Таким образом, становится возможно получать данные о частицах в количестве от сотен тысяч до нескольких миллионов всего за несколько минут. Используя репрезентативно отобранную пробу, можно быть уверенным в статистической достоверности результатов.

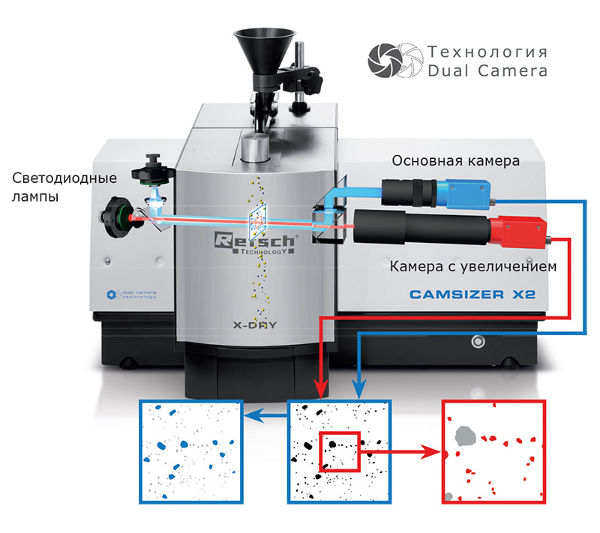

На рис. 3 показан принцип работы системы динамического анализа цифровых изображений. Частицы проходят в поле зрения видеокамер, освещаемые источником света, при этом находятся с одной стороны от потока частиц, а источник света — с противоположной. Программное обеспечение, анализируя проекции частиц на изображении, собирает данные о распределении частиц по размерам в течение короткого времени. Уникальная особенность оптического анализатора CAMSIZER X2, разработанного компанией Retsch Technology, — использование сразу двух видеокамер: две камеры с разным увеличением позволяют охватить более широкий диапазон измерения. Первая видеокамера, дающая изображение с большим увеличением, предназначена для анализа мелких частиц, а вторая, с меньшим увеличением, но более широким полем зрения — для одновременного анализа крупных частиц с высокой эффективностью обнаружения. Анализатор CAMSIZER X2 регистрирует более 300 изображений в секунду, при этом на каждом изображении легко умещается несколько сотен частиц.

Рис. 3. Уникальный метод измерения анализатора частиц CAMSIZER X2

Системы динамического анализа изображений позволяют вычислять распределение частиц по размерам и выполнять количественный анализ параметров формы частиц (процентное отношение округлых частиц по отношению к частицам неправильной формы, количество негабаритных частиц, агломератов и т. д.), а также определять самые малые количества частиц выше или ниже заданного диапазона, даже в концентрации всего 0,01%. Метод динамического анализа изображений делает возможным получение максимально полной и подробной картины параметров размера и формы частиц изучаемого материала. Данный метод идеально подходит как для научно-исследовательской сферы, так и для сферы контроля качества, отличаясь не только превосходной точностью и чувствительностью, но и надежностью и удобством.

Широкий спектр подходящих материалов, размеров и форм частиц

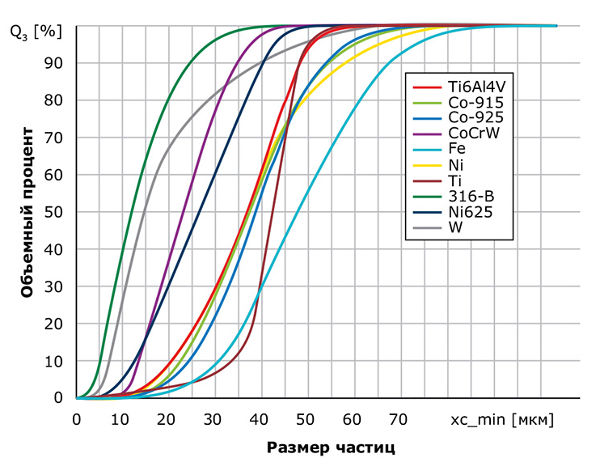

На рис. 4 показаны результаты гранулометрического анализа десяти типов металлических порошков, наиболее широко применяемых в отрасли. Независимо от химического состава, плотности, размера и формы частиц анализатор CAMSIZER X2 оптимально подходит для всех образцов в одной и той же конфигурации. Автоматический загрузочный желоб подает образец в измерительную камеру, в которой частицы диспергируются потоком сжатого воздуха. Давление сжатого воздуха регулируется в диапазоне от 5 до 460 кПа. В данном случае давления 50 кПа было достаточно для эффективного диспергирования, то есть равномерного распределения частиц в пространстве и разделения агломератов.

Средний размер частиц образцов варьировал в диапазоне 10–50 мкм, ширина распределения также отличалась. На рис. 4 видно, что самые крупные частицы — у образца железа (Fe), а самые тонкие — у образца стали (AISI 316). Образец титана отличается наиболее узким распределением частиц по размерам.

Рис. 4. Гранулометрический анализ частиц десяти типов металлических порошков при помощи оптического анализатора CAMSIZER X2. Прямое измерение обеспечивает высокую точность результатов

Рис. 5. Изучение формы частиц 10 типов металлических порошков с помощью системы динамического анализа цифровых изображений (оптический анализатор CAMSIZER X2). Помимо количественных данных полученные изображения позволяют наглядно изучать особенности морфологии и размеров частиц. Более сферичные частицы и частицы с большим отношением ширины к длине показаны в правой части графика. Возможность обнаружения даже самых малых количеств частиц неправильной формы при преобладающем содержании сферичных частиц — замечательная особенность метода динамического анализа изображений.

На графике распределения частиц по форме (рис. 5) показано, что образец железа обладает наименьшим отношением ширины к длине, а образец титана обладает наибольшим содержанием частиц сферической формы.

Важным требованием современных технологий порошковой металлургии является такой фактор, как широкое распределение частиц порошка по размерам, повышающий эффективность спекания порошка, так как пространство между крупными частицами сможет заполняться более мелкими. Частицы неправильной формы также важны для процесса спекания, так как способствуют лучшему контакту между частицами порошка. При этом, однако, неправильность формы частиц не должна быть слишком сильно выражена, в противном случае качество спекания может ухудшиться.

В технологиях аддитивного производства важным требованием является сферичность частиц, а также узкий и равномерный диапазон распределения по размерам: только в этом случае можно создать действительно гладкий и равномерный слой порошкового покрытия и повысить эффективность спекания. Поскольку средний размер частиц, как правило, составляет 10–50 мкм, образец титана, показанный на примере выше, подходит для аддитивного производства. Содержание частиц, размер которых больше допустимого, или частиц неправильной формы должно определяться с высокой точностью, поскольку наличие таких частиц может стать причиной дефектов готовой детали. Метод динамического анализа изображений позволяет надежно обнаруживать даже самые незначительные количества таких частиц. На рис. 5 наглядно показано, насколько легко динамический анализ изображений справляется с их обнаружением.

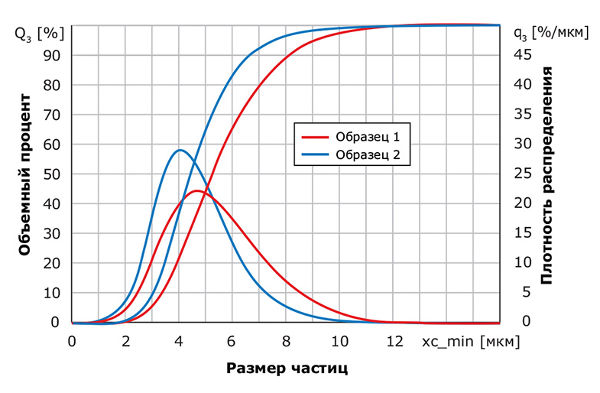

Тонкие металлические порошки, используемые в технологии литья под давлением

Для литья металлических порошков под давлением должны использоваться металлические порошки с частицами сферической формы, как правило, с медианным диаметром меньше 10 мкм. На рис. 6 показаны результаты измерения двух типов металлических порошков, активно используемых в данной сфере. Для измерения использовался анализатор CAMSIZER X2 с модулем для диспергирования сжатым воздухом (давление 50 кПа). Следует отметить, что анализатор CAMSIZER X2 способен обнаруживать самые незначительные различия в свойствах изучаемых материалов и с высокой точностью измерять ширину распределения по размерам.

Рис. 6. Результаты двух измерений двух типов металлических порошков с медианным диаметром частиц (d50) 4,5 и 5,2 мкм соответственно. Порог обнаружения анализатора CAMSIZER X2 составляет 0,8 мкм.

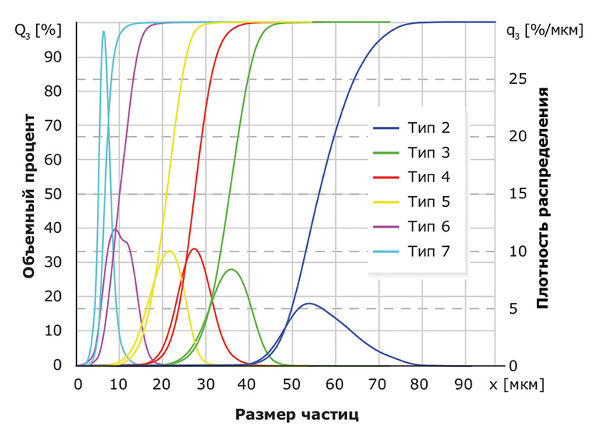

Воспроизводимость гранулометрических измерений порошков для пайки

В порошковой металлургии используется множество типов порошков, но особое место занимают порошки для пайки, используемые при производстве печатных плат. Какие бы типы порошков для пайки ни использовались, анализ размеров и формы частиц порошков должен выполняться с максимальной точностью для обеспечения соответствия техническим спецификациям (рис. 7).

Рис. 7. Результаты измерения 6 типов порошков для пайки различных производителей. На графике показаны кривые комплексного распределения (Q3, левая ось y) и распределения частоты вероятности (q3, правая ось y)

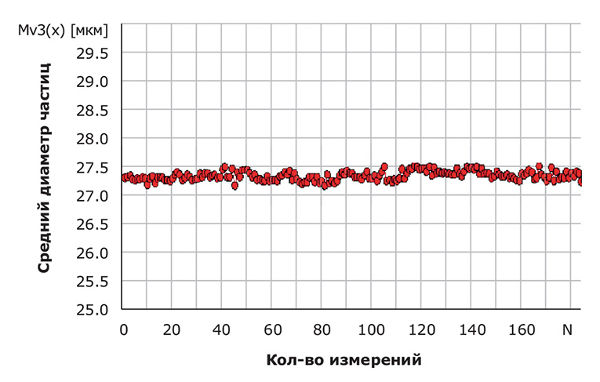

Главным критерием определения достоверности результатов любого измерительного прибора является воспроизводимость этих результатов. Один из клиентов нашей компании — производитель порошков для пайки — для определения воспроизводимости результатов сопоставлял результаты измерения одного и того же порошка для пайки четырьмя разными анализаторами CAMSIZER, используемыми на двух предприятиях. Испытания включали в себя 180 измерений, результаты которых представлены на рис. 8. По результатам измерений медианный диаметр частиц порошков составил 27,3 мкм при среднеквадратическом отклонении ниже 0,1 мкм!

Рис. 8. Результаты 180 измерений порошка одного типа при помощи четырех анализаторов CAMSIZER, используемых на двух предприятиях. По оси x показаны номера измерений, по оси y — средний диаметр частиц.Средний диаметр частиц варьирует в пределах не более 0,1 мкм

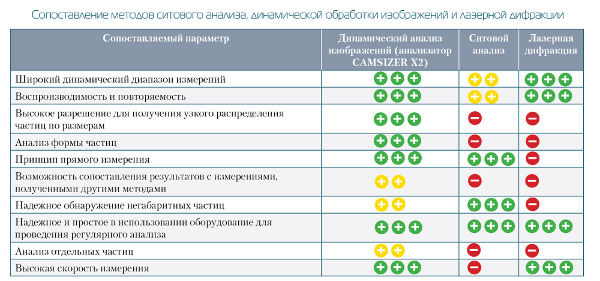

Преимущества динамического анализа цифровых изображений по сравнению с другими методами

Лучшим методом гранулометрического анализа металлических порошков попрежнему остается традиционный ситовой анализ. В стандартах ISO 4497 и ASTM B214 установлены основные процедуры проведения ситового анализа.

Абсолютный минимальный размер частиц для ситового анализа определяется по наименьшему полезному размеру отверстий сита (20 мкм) (воздухоструйная просеивающая машина). Это значение значительно выше среднего размера частиц порошков, используемых в сфере литья под давлением и аддитивного производства. Поэтому воздухоструйные просеивающие машины не обеспечивают достаточной точности и достоверности результатов анализа и не дают полной картины распределения частиц по размерам. Данные просеивающие машины главным образом предназначены для определения содержания негабаритных частиц (с использованием одного сита с размером отверстий, например, 45 или 63 мкм). Другой недостаток ситового анализа — отсутствие данных о морфологии частиц.

Метод лазерной дифракции в основном предназначен для тонких металлических порошков с размером частиц ниже 100 мкм. Лазерная дифракция также известна как метод статического рассеяния света, описанный в стандарте ISO 13320. Анализаторы, работающие по методу лазерной дифракции, отличаются удобством и высокой скоростью работы. Однако поскольку размер частиц определяется по углу рассеяния и интенсивности лазерного луча, направленного на частицы, лазерную дифракцию можно отнести к методам непрямого измерения. Для вычисления распределения частиц по размерам используются сложные программные алгоритмы с неизбежными допущениями и упрощениями. В частности, одно из таких базовых допущений — сферическая форма всех частиц. Соответственно, лазерная дифракция также не дает данных о форме частиц, а любые отклонения формы от идеальной негативно сказываются на распределении по размерам. Всё это снижает точность анализа, особенно при определении ширины распределения. Еще один серьезный недостаток этого метода — низкая чувствительность обнаружения негабаритных частиц (выше или ниже заданного диапазона).

В новейших стандартах VDI (Германия) приведены требования к порошкам для аддитивных технологий. В частности, см. стандарт VDI 3405, часть 2.3, в котором приведено описание метода динамической обработки изображений, показавшего наибольшую эффективность определения размера и формы металлических порошков.

Кликните для увеличения

Заключение

Сегодня, когда такие передовые технологии, как литье металлических порошков под давлением и аддитивное производство, приобретают всё большую популярность, растет и спрос на специальные металлические порошки с определенными свойствами. Для достижения нужных свойств эти порошки должны не только обладать строго определенным химическим составом, но и определенным размером и формой частиц. В зависимости от применения к порошкам применяется широкий спектр требований. Оптический анализатор CAMSIZER X2 позволяет получить все необходимые данные о размерах и форме частиц сыпучих материалов. По сравнению с другими методами анализа, например лазерной дифракцией или (электронной или оптической) микроскопией, результаты анализа отличаются большей статистической достоверностью и воспроизводимостью, так как анализатор собирает данные об огромном количестве частиц. Один цикл измерения составляет всего 1–3 мин, что значительно повышает производительность и позволяет вести непрерывный контроль качества продукции. Таким образом, анализатор CAMSIZER X2 прекрасно подходит для использования в сфере порошковой металлургии, а превосходная точность и производительность этого прибора делает его идеальным инструментом контроля качества.

Статья опубликована в журнале «Аддитивные технологии » № 1-2020

Читайте также: