Оптоволоконная лазерная резка металла

Обновлено: 02.07.2024

Работа с металлом – резка и гравировка, часто требуется практически во всех областях производства. Удобнее всего использовать для этих целей лазерные станки с ЧПУ, так как обеспечивается высокая точность деталей, минимизируются отходы, не требуется последующая обработка кромок.

Металлы обладают высокой прочностью и твердостью. Для их обработки, особенно резки, требуется высокая мощность лазерного луча, которая зависит от того, какой тип излучателя установлен на станке. Для работы с металлоизделиями применяют оптоволоконный излучатель, который дал название типу станка.

На оптоволоконном лазерном станке ЧПУ можно резать и гравировать черные и цветные металлы и сплавы:

- конструкционные углеродистые стали, в том числе оцинкованные и окрашенные;

- легированные нержавеющие стали;

- медь;

- латунь;

- алюминий;

- другие металлы.

Благодаря высокому качеству получаемых деталей, скорости производства, точности и оптимизации использования материала, оптоволоконные станки ЧПУ применяют во всех отраслях промышленности и производства, где необходима работа с металлами: от гравировки на адресниках для домашних животных до производства деталей судов и ракет.

Общий принцип устройства и работы металлорежущего станка с волоконным излучателем мало отличается от станка с газовым излучателем. Разница кроется только в некоторых комплектующих.

Принцип работы оптоволоконного излучателя

За мощность лазерного луча отвечает волоконный иттербиевый излучатель. Он генерирует луч и по оптоволокну передает его в лазерную голову. Длина оптоволоконного кабеля в некоторых излучателях может достигать ста метров. Для удобства кабель сложен внутри корпуса.

В отличие от газовых излучателей СО2, луч формируется при помощи тончайшего волокна с практически абсолютной отражательной способностью. Обычно для изготовления сердцевины волокна применяется кварц высокой прозрачности, насыщенный редкоземельными металлами.

На конце сердечника нанесены насечки, которые провоцируют дифракцию волн, благодаря чему луч сохраняет свое качество на выходе.

При включении станка диодные лампы запускают работу оптоволокна. Часть световых волн, проходя через дифракционную решетку, отражается обратно, поэтому доля энергии возвращается и генерирует новые лучи.

Со стороны выхода лазерного луча находится режущая головка с линзой, которая фокусирует и направляет луч на поверхность металла.

Оптоволоконный излучатель, хоть и отличается высокой стоимостью, полностью успеет себя окупить благодаря внушительному сроку службы – порядка 100 000 часов до начала снижения качества реза.

Лазерная голова оптоволоконного станка ЧПУ

Лазерная голова – элемент станка, который обеспечивает резку металла. Если качество реза вдруг снизилось, то проблемы чаще всего именно в голове.

Лазерный луч, который выходит из волоконного излучателя, проходит через защитное стекло и попадает на коллиматорную и фокусирующую оптику. В линзе луч фокусируется, проходит через сопло и направляется на металл.

Малейшая пылинка или капелька влаги могут исказить луч настолько, что металл будет нагреваться, а не резаться, поэтому лазерная голова оборудуется системой защитных стекол и вентиляции. Защитные стекла – это расходники, которые нужно менять при ухудшении качества реза.

На станке ЧПУ режут металлы различной толщины, да и после прокатного стана лист может иметь незначительные отклонения и волнистость.

Даже если отклонения в пределах допусков, изменения расстояния от сопла до поверхности меняет точность фокуса лазерного луча. Также в процессе реза листов большой толщины фокус уходит по мере реза.

Чтобы лазерный луч всегда был максимально эффективен, голова оборудуется системами слежения за высотой резки и автофокусом. Во время реза толстых листов программное обеспечение станка в автоматическом режиме следит за тем, чтобы фокус все время был оптимальным.

Перед началом резки станок калибруется, что позволяет системе слежения удерживать заданное расстояние от поверхности материала до сопла.

| Мощность излучателя | Лазерная голова |

|---|---|

| До 1500 | 1500-3300 |

| BT 210s | BT 240s |

Во время работы голова и излучатель нагреваются, поэтому работа без охладителя – чиллера с системой двойного водяного охлаждения, невозможна. Чиллеры, применяемые на металлорежущих станках, обеспечивают охлаждение головы и излучателя разными контурами.

Лазерный оптоволоконный маркер с ЧПУ

Для гравировки, нанесения штрих-кодов или маркировки металлических изделий на волоконном станке ЧПУ служит лазерный маркер.

Гравировка от маркировки отличается большей глубиной воздействия на металл, кроме того, маркировка имеет разный цвет.

Для всех операций используется один и тот же маркер, меняется только его настройка.

Преимущества лазерных маркеров:

- Тонкость луча позволяет выполнять самую мелкую и точную работу.

- Высокая производительность.

- Отсутствие расходных материалов.

- Большое число не только цветов, но и оттенков гравировки.

- Надежность.

Способность маркера работать с большой производительность и проникать на большую глубину зависит от мощности излучателя. Стандартная мощность для маркировки – 20-50 Вт. Для глубокой гравировки или для работ с металлами с высокой отражающей способностью используют излучатели 70-100 Вт.

Для гравировочных и маркировочных работ обычно нужно небольшое рабочее поле: от 100х100 до 300х300 мм.

ЛАЗЕРНЫЙ МАРКЕР WATTSAN FL LT

В состав маркера входят следующие элементы:

- Контроллер обрабатывает получаемые сигналы и управляет лазерным источником и сканатором.

- Сканатор направляет луч лазера на линзу.

- Линза фокусирует лазерный луч.

Качественный маркер – это стабильно работающее оборудование, обеспечивающее постоянный уровень качества нанесения изображения даже на большую партию изделий.

Механические части волоконного лазерного станка ЧПУ по металлу

Основная отличительная особенность металла, как обрабатываемого материала – большой размер и масса. Для раскроя, например, деталей корпуса судна, используются самые большие изготавливаемые по сортаменту листы.

Станок должен не только выдерживать их вес, но и обеспечивать неподвижность во время работы, чтобы лазерный луч не терял фокус из-за вибраций. Кроме того, необходимо обеспечить заданную точность и качество реза в любой части стола большой площади.

На станке ЧПУ устанавливают следующие комплектующие:

- Серводвигатели, которые обеспечивают перемещение подвижных частей станка. Отличительные черты серводвигателей: точность, повышенная скорость, отсутствие шумов и вибраций.

- Редукторы, трансформирующие вращательное движение вала серводвигателя в поступательное перемещение портала. Кроме того, редуктор увеличивает силу с той, что обеспечивает небольшой привод, до той, что перемещает тяжелый портал.

- Косозубая рейка служит для перемещения шестерни редуктора вдоль направляющей портала. Чем качественнее металл, из которого она сделана, тем точнее передвижение портала и тем больше срок ее службы.

- Направляющие для перемещения портала – специальные рельсы. Точность реза или гравировки обеспечивается не только лазером, но и механическими частями. Портал по направляющим должен перемещаться с минимальным трением и останавливаться над рабочим полем с максимальной точностью координат.

Для работы станка, конечно, необходима качественная электрика, которая будет обеспечивать его бесперебойное питание.

Рейтинг лучших производителей волоконных излучателей для станков ЧПУ

- IPG (США-Россия) – лидер исследований возможностей оптоволокна, поставляющий до 80% лазерного оборудования на мировой рынок. Основан и возглавлен советским ученым. Самое качественное, надежное и эффективное оборудование, с мощностью 100-1000 Вт и сроком службы более 100 000 часов. Однако у этой продукции высокая цена: стоимость излучателя больше, чем стоит китайский станок целиком.

- Raycus (Китай) – во многом продукция может соперничать с лидером рынка, при этом ее цена значительно ниже. В основном применяется для маркировки и гравировки металлоизделий на производствах.

- Max Photonics (Китай) – менее мощный, но не менее качественный лазер. Скудная комплектация делает его менее популярным, однако он все равно в тройке лидеров рынка лазерной продукции для гравировки.

Конструктивные решения при производстве могут отличаться, однако если в комплектующих станка встречается одно из этих трех названий, можно с уверенностью говорить о его качестве.

За что можно и НУЖНО переплатить при покупке оптоволоконного лазерного станка для резки металла

Производство станка ЧПУ заключается в грамотном подборе всех комплектующих. Они не только сами по себе должны быть достаточно высокого качества, но еще и дополнять друг друга, усиливая достоинства и нивелируя недостатки.

Покупка станка для резки или гравировки металла – в любом случае недешевое «удовольствие». Однако экономия не должна заключаться в поиске самого дешевого – в худшем случае такой станок вообще не будет справляться с работой, а в лучшем потребует кропотливого обслуживания и будет выдавать немало брака из-за различных сбоев, что в свою очередь приведет к лишним потерям и издержкам.

Сэкономить на покупке оптоволоконного станка ЧПУ можно только одним способом – выбрав надежного поставщика, который подберет комплектующие, чтобы справлялся именно с вашими задачами максимально быстро и бесперебойно. Только в таком случаем лазерный станок по металлу будет выгодной покупкой.

Wattsan 1325 Basic

Опишите сотрудникам LASERCUT производственные задачи, они подберут оптимальный вариант станка, помогут с его монтажом и наладкой, обучат оператора тонкостям юстировки, калибровки и других операций, требующихся в процессе работы.

Какие материалы можно резать с помощью оптоволоконного лазерного станка?

Лазерная резка так популярна во многом благодаря своей универсальности. Оптоволоконные лазерные станки могут резать самые разные материалы - от бумаги, дерева, пробки, акрила и пены до различных типов металлов. Несмотря на свои возможности зачастую на оптоволоконных лазерных станках режут металлы и их сплавы, поэтому давайте рассмотрим особенности резки металлов более подробно.

Металлические материалы, подходящие для резки на оптоволоконном лазерном станке

Нержавеющая сталь

Более концентрированный источник света создает меньшее пятно и большую глубину фокуса, поэтому оптоволоконные лазеры могут быстро резать тонкие материалы, а материалы средней толщины - более эффективно. Нержавеющую сталь и тонкую низкоуглеродистую сталь толщиной до 6 мм 1,5-киловаттный волоконный лазер может резать так же быстро, как 3-киловаттный CO2-лазер.

Легированная сталь

Большинство легированных сталей можно резать лазером, и качество резки будет хорошее. Однако инструментальные стали с высоким содержанием вольфрама и горячекатаные штамповые стали будут иметь эрозию и липкий шлак во время лазерной резки.

Углеродистая сталь

Современные системы лазерной резки позволяет вырезать максимальную толщину пластины из углеродистой стали, близкую к 20 мм, а щель тонкой пластины может быть сужена примерно до 0,1 мм.

Лазерная резка низкоуглеродистой стали имеет очень небольшую зону термического воздействия, она плоская, гладкая и имеет хорошую вертикальность.

Для высокоуглеродистой стали качество кромки лазерной резки лучше, чем для низкоуглеродистой стали, но зона термического влияния больше.

Алюминий и сплав

Резка алюминия относится к плавильной резке. Вспомогательный газ используется для удаления расплавленного материала в зоне резки, что позволяет получить более высокое качество резки.

Другие металлические материалы

Рениевая медь не подходит для лазерной резки, она может быть разрезана слишком тонко.

Неметаллические материалы

Лазер может резать органические материалы, такие как пластик (полимер), резина, дерево, бумажные изделия, кожа, натуральные и синтетические ткани; он также может резать неорганические материалы, такие как кварц и керамика, и другие композитные материалы, такие как новые легкие армирующие волокнистые полимеры.

На что следует обратить внимание при лазерной резке металлических материалов?

Для резки конструкционных стальных материалов следует обратить внимание на:

В зависимости от толщины листа можно также использовать различные схемы резки.

Например, для пластин из конструкционной стали обычной толщины использование кислорода в качестве обрабатывающего газа позволит достичь очень хороших результатов.

Недостатком является то, что на режущей кромке имеются незначительные признаки окисления, но это не влияет на использование.

Для толстых пластин толщиной более 4 мм, согласно опыту, использование азота может помочь режущему станку при резке под высоким давлением, так что конструкционная сталь толщиной более 4 мм может иметь лучший эффект резки.

Причина, по которой азот используется в качестве рабочего газа, заключается в том, чтобы принять во внимание, что текущий период не будет окислен, чтобы предотвратить эффект окисления режущей кромки.

На самом деле, наиболее сложной для обработки в настоящее время является сверхтолстая сталь толщиной более 10 мм. При резке такого типа стали использование специальной пластины для лазера и нанесение масла на поверхность заготовки во время обработки позволяет добиться лучших результатов.

При резке материалов из нержавеющей стали следует обратить внимание на:

В зависимости от потребности можно выбрать различные технологические газы.

Если выбран кислород, то в условиях высокотемпературной резки кислород будет легко окисляться, и режущая кромка становится слегка матовой.

Однако если в качестве обрабатывающего газа используется азот, то, поскольку азот плохо окисляется при высокой температуре, режущая кромка может быть очень гладкой.

Конечно, если вы столкнетесь с очень толстой пластиной, вы можете нанести масляную пленку на поверхность пластины, чтобы улучшить эффект перфорации, и это не повредит качеству обработки.

Начинающим инженерам по резке следует уделять большое внимания резке нержавеющей стали. Если они не будут достаточно осторожны, оптические приборы будут повреждены из-за высокотемпературного нагрева вследствие сильного отражающего тепло эффекта нержавеющей стали.

Для резки алюминиевых материалов, пожалуйста, обратите внимание:

Резка алюминиевых материалов также очень распространена в повседневной резке.

При использовании хороших станков для лазерной резки легко обрабатывать алюминиевые материалы толщиной менее 6 мм.

В зависимости от качества шероховатости поверхности резки вы можете использовать кислород или азот в качестве обрабатывающего газа, в основном в зависимости от ваших требований к гладкости поверхности резки.

Однако, поскольку алюминий обладает высокой отражательной способностью, при резке алюминия необходимо установить специальное устройство для поглощения теплового отражения алюминия, чтобы предотвратить повреждение оптических компонентов. Как и в случае с мерами предосторожности при резке нержавеющей стали, повреждения от теплового отражения алюминия очень сильны, особенно для высокоточных оптических линз.

При резке материалов из меди и латуни обратите внимание на следующее:

Особое внимание при резке медных и латунных пластин уделите внимание их высокой отражательной способности и теплопроводности.

Когда толщина латуни, которую необходимо разрезать, составляет менее 1 мм, азот является лучшим вспомогательным газом для резки.

Когда толщина превышает 2 мм, необходим кислород. В это время азот нельзя использовать в качестве режущего газа.

Следует отметить, что из-за сильной излучательной способности этих материалов перед установкой необходимо установить специальные устройства поглощения излучения, иначе высокое тепловое отражение повредит линзы.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Параметры лазерной резки металла на волоконном лазерном станке

Любая организация, принимающая решение о покупке лазерного станка для последующей резки металла, решает изначально два базовых вопроса: какой размер должен иметь рабочий стол, какую мощность лазерного излучателя следует предпочесть в качестве оптимальной?

Рассмотрим ответы на данные вопросы более подробно.

Выбор мощности волоконного излучателя

Определяясь с данным параметром, необходимо принять за основу требования производства, касающиеся следующих факторов.

Поскольку речь в данной статье идёт о волоконных лазерах, большая часть которых имеет иттербиевые излучатели, необходимо руководствоваться информацией о том, что различные типы металлов они режут по-разному (цветные существенно хуже чёрных).

Если ваш станок комплектуется излучателем, мощность которого не превышает 500 Вт, по латуни, алюминию нормально работать он не сможет. Зато тонкую нержавейку и листы углеродистой стали будет резать качественно и стабильно.

В отдельную группу следует выделить медь, которую резать ещё сложнее. Её высокая теплопроводность допускает качественный рез только при использовании излучателей значительной мощности (≥1 кВт).

Вам потребуется для каждого типа металла, с которыми вы работаете чаще всего (а лучше, для всех) определиться с максимально допустимой толщиной обрабатываемой заготовки (раскраиваемого листа). Эта арифметика позволит вам изначально не рассматривать модели с излучателями, мощности которых недостаточно для нормальной работы.

Однако, следует иметь в виду следующее.

Если основная работа у вас — резка тонких листов углеродистой стали, а потребность в выполнении раскроя толстых листов, непостоянная и достаточно редко возникающая, то подбирать излучатель, мощность которого позволяет резать самые толстые заготовки, экономически нецелесообразно.

Дешевле взять модель, исходя из толщины большей части заготовок. А остальное, передавать на обработку субподрядчикам.

Обязательно распишите, в процентном отношении толщины, которые придётся обрабатывать, с учётом к общему объёму решаемых задач. И только потом выбирайте необходимую мощность излучателя.

Это заключительный этап выбора.

Производительность рассчитывается, исходя из требуемого качества реза и скорости, на которой она обеспечивается.

Последняя задаётся:

- типом обрабатываемого материала;

- толщиной заготовок;

- мощностью установленного излучателя.

Существуют справочные таблицы, в которых проставлены значения скорости реза с учётом мощности установленного лазера.

Не забывайте о том, что к коммерческой резке максимальные толщины заготовок, чаще всего, не относятся. Подобная резка ведётся на незначительных скоростях и отличается неудовлетворительным качеством кромок.

Для увеличения производительности выпуска конечного товара можно подобрать модель станка с автоматически сменяемыми рабочими столами (паллетами).

Общая информация об основных параметрах резки металла с использованием волоконного лазера

Использование для выполнения данных работ станков упомянутого типа позволяет:

- выполнять с надлежащим качеством резку особо твёрдых, хрупких, тугоплавких, тонких металлических заготовок.

Это достигается благодаря формируемому КВ излучению, формирующему лучевое пятно минимальной площади. Это существенное отличие волоконных моделей от газовых (последние рассчитаны на работу с более лёгкими для обработки материалами).

- Обеспечивать требуемую скорость резания (параметр прямо зависит от мощности установки, толщины и вида материала заготовки).

Пример. При мощности установки в 1 кВт скорость резки углеродистой стали составит:

- при толщине заготовки 1 мм – (5.0-6.0) м/мин;

- 3 мм - (2.5-3.0);

- 8 мм - 0,5.

При этом листовую нержавейку толщиной в 3 мм можно резать на скорости до 2.0 м/мин.

- Подобрать мощность модели с учётом толщины и материала заготовки. На рынке представлены оптоволоконные лазеры от 1 кВт до 10 кВт;

- настроить необходимый режим по мощности излучения, его частоте, скорости выполнения реза, необходимым временным задержкам при стартовом прожиге обрабатываемого материала лучом лазера.

В настройках, при резке толстого материала, можно вынести место прожига за пределы основного вектора реза. В этом случае готовая заготовка будет отличаться максимальной ровностью резов.

- Оптимизировать стоимость выполнения работ. на цену резки металла лазером существенное влияние оказывают: тип плавкости материала, толщина заготовки.

Как подобрать необходимый размер рабочего стола

Если вам предстоит работа с листовой сталью (ГК или ХК) разных марок, необходимо руководствоваться следующими рекомендациями:

- ХК листы предлагаются с толщиной ≤3 мм. До 2.5 мм стандартные размеры листов составляют 1250*2500. Трёхмиллиметровые, в двух вариантах: 1250*2500, 1500*6000.

- ГК до 3 мм имеет аналогичные габариты, 1250*2500. С толщиной (4.0-20.0) мм – 1500*6000. Под заказ возможна поставка 1500*3000.

- Выбирая стол следует исходить из этих стандартов и производственных нужд компании.

- Повышенным спросом пользуются модели со столами 1500*3000 (для толстого металла) или 1300*2500 (для тонкого).

- Если возникли сложности в выборе, наш сотрудник отдела сбыта окажет квалифицированную помощь.

Как определить параметры, которые будут являться оптимальными для вашего производства

Можно считать, что станок выбран вами правильно, если все его базовые опции подобраны именно под ваш технологический процесс. Речь, в данном случае, идёт о следующих показателях:

- мощность;

- оптимальное разрешение (ppi)/ необходимая частота (Гц);

- скорость;

- шаги;

- организация обдува;

- контролируемая расфокусировка по оси Z.

Решить данный вопрос помогает правильный выбор ПО.

Как правило, в пакете программ зашиты несколько подготовленных и заблаговременно рассчитанных параметров для надлежащей обработки нескольких десятков материалов (библиотека материалов). Это существенно упрощает работу и сокращает время подготовительного этапа.

В качественном ПО предусмотрена оптимизация работы по одному из двух базовых показателей: качества, скорости.

Качество является приоритетным для если предстоит гравировка небольших деталей, либо требуется обеспечить высокую контрастность.

Скорость, для обработки деталей простых форм, минимальным количеством деталей и линий.

Преимущества выполнения работ с использованием волоконного излучателя

Лазерные станки указанных типов с ЧПУ отличаются надёжностью, значительной мощностью, компактностью.

В зависимости от выбранной модели они обеспечивают выполнение широкого круга задач:

- позволяют резать трубы, профильный и листовой металл (нержавейка, углеродистая сталь, медь, алюминий);

- мощность излучателя можно подобрать в диапазоне (500-3000) Вт (что определяет максимальную толщину обрабатываемой заготовки и скорость реза;

- обеспечивают отличную эффективность и качество реза;

- комплектуются надёжными встроенными системами охлаждения;

- имеют удобный управляющий интерфейс;

- отличаются приемлемыми эксплуатационными расходами;

- имеют антивибрационные компенсаторы, достаточно мощные сервоприводы.

Выполненный рез имеет грани, не нуждающиеся в дополнительной обработке. Защитное покрытие материала не повреждается.

Высоким спросом пользуются волоконные лазерные станки с ЧПУ линейки WATTSAN, что объясняется свойственными этим изделиям преимуществами.

Для примера можно назвать модели:

Wattsan 1350 BASIC Рабочее поле 1300*2500. Мощность установленного волоконного оптического лазера колеблется в диапазоне 0.3 кВт – 1.0 кВт. Может комплектоваться излучателями моделей IPG, Raycus, Maxphotonics.

Wattsan 1530 CABINE имеет рабочее поле 1500*3000. Предлагается с различной мощностью установленного лазера (от 1.5кВт до 5.0кВт). Доступные типы излучателей: IPG, Raycus, MAX. Станок практически не имеет расходных материалов (кроме ежемесячно меняемого защитного стекла).

Выбор станка Wattsan гарантия поступательного развития вашего бизнеса и стабильного роста прибыли.

Как оценить и улучшить качество резки металла на оптоволоконном лазерном станке

А вы сталкивались с тем, что ваш волоконный лазерный резак не справляется с возложенными на него задачами? Ведь вы покупали станок для того, что бы существенно повысить производительность, качество изделий, сократить накладные расходы связанные с раскроем листового металла. Есть хорошая новость! Большинство проблем возникающих в процессе эксплуатации лазерного станка решаются очень просто - достаточно знать какие параметры и как влияют на результат.

В этой статье мы расскажем об основных параметрах, изменение которых позволит улучшить качество резки ваших деталей из углеродистой стали на оптоволоконном лазерном станке.

Как известно, на качество лазерной резки металла влияют множество факторов:

Параметрозависимые

- Скорость подачи

- Давление вспомогательного газа

- Фокусное расстояние

- Диаметр сопла

- Высота от поверхности материала до сопла

- Юстировка оптического тракта

Независящие от настроек системы

- Чистота фокусирующих и коллиматорных линз

- Чистота защитного стекла фокусирующей линзы

- Качество газа

- Качество материала

Думаю, что с последним блоком все понятно. Достаточно своевременно менять расходники и использовать качественные материалы. Но первый блок факторов вызывает много вопросов, особенно у пользователей, которые начали работать с оптоволоконными лазерами совсем недавно.

6 простых шагов для улучшения качества лазерной резки

- Use the closest known settings to the material you are trying to cut.

- Verify that the lens and/or window is clean and in good condition.

- Verify that the nozzle is in good condition and is centered properly.

- Create a test part that has interior and exterior features.

- Adjust the focus either up or down until the best possible edge quality is visually achieved.

- Adjust the gas pressure up or down until the best possible edge quality is visually achieved.

- Begin by setting feed rate 10% below the recommended setting. Adjust the feed rate up in increments of 5% with each improving test part. When the cut begins to visually degrade, set the feedrate back to the previous setting achieving optimum edge quality

- Для начала настройки воспользуйтесь наиболее подходящими из известных вам параметров. Как правило значения скорости подачи и давления газа есть в таблицах параметров поставляемых вместе с источниками лазерного излучения. В интернете эти данные в избытке. Однако, эти таблицы стоит использовать исключительно как отправную точку для подбора ваших идеальных значений параметров.

- Проверьте чистоту элементов оптического тракта. В основном это сводится к проверке чистоты и целостности поверхности защитного стекла фокусирующей линзы. Проверить фокусирующие и коллиматорные линзы сложнее - необходимо демонтировать режущую голову и вынуть оптический коннектор из коллиматора. Если на линзах будут замечены дефекты, голову придется разбирать. Рекомендую это доверить профессионалам. Неправильная сборка головы или попадание в коллиматор пыли может привести к порче линз, а что еще хуже, к повреждению внешней оптики коннектора оптического волокна. Коннектор может быть поврежден механически в следствии удара, а может "прогореть" если на нем осядет пыль. Важно отметить, что внешняя оптика источников Raycus защищена колпачком, у IPG такой защиты нет.

- Убедитесь, что используемое сопло в хорошем состоянии и подходящей конфигурации. Как правило, двухканальное сопло используется для резки кислородом, одноканальное для резки азотом. От правильного подобранного диаметра сопла зависит не только качество резки, но и расход вспомогательного газа.

1. Параметры лазерной резки

Для начала настройки воспользуйтесь наиболее подходящими из известных вам параметров. Как правило значения скорости подачи и давления газа есть в таблицах параметров поставляемых вместе с источниками лазерного излучения. В интернете эти данные в избытке. Однако, эти таблицы стоит использовать исключительно как отправную точку для подбора ваших идеальных значений параметров.

Ниже вы можете скачать файл, в котором перечислены параметры резки различных материалов рекомендуемый компанией Raycus. Эти параметры имеет смысл брать за основу при первичной настройки параметров резки.

2. Оптические элементы режущей головы

Проверьте чистоту элементов оптического тракта. В основном это сводится к проверке чистоты и целостности поверхности защитного стекла фокусирующей линзы.

Проверить фокусирующие и коллиматорные линзы на режущих головах не оснащенных системой "картриджной" замены линз сложнее - необходимо демонтировать режущую голову и вынуть оптический коннектор из коллиматора. Если на линзах будут замечены дефекты, голову придется разбирать. Рекомендую это доверить профессионалам.

Неправильная сборка головы или попадание в коллиматор пыли может привести к порче линз, а что еще хуже, к повреждению внешней оптики коннектора оптического волокна. Коннектор может быть поврежден механически в следствии удара, а может "прогореть" если на нем осядет пыль.

Важно отметить, что внешняя оптика источников IPG не имеет защиты. Поэтому обходиться с коннектором следует предельно осторожно. Замена в следствии повреждения отнимет у вас уйму времени и немалое количество денег.

Осмотр поверхности внешней оптики коннектора QBH источника лазерного излучения IPG

Очистка поверхности внешней оптики коннектора IPG

А вот коннектор QBH от Raycus защищен сменным колпачком. Сменный колпачок защищает выходное кварцевое стекло от физического повреждения. Однако, колпачек не сможет защитить внешнюю оптику коннектора от "прогара" если в процессе его установки или замены на кварцевом стекле осела пыль.

3. Сопла

Убедитесь, что используемое сопло в хорошем состоянии и подходящей конфигурации. Как правило, двухканальные сопла улучшают качество поверхности при кислородной резке низкоуглеродистой стали, одноканальные для резки тонкого материала, нержавеющей стали и алюминия.

От правильного подобранного диаметра сопла зависит не только качество резки, но и расход вспомогательного газа. Расстояние от сопла до поверхности материала рекомендуется регулировать от 0,5 до 1,5 мм. Чем меньше высота, тем эффективнее используется газ.

Фокусная точка

Регулируйте фокусное расстояние вверх и вниз до тех пор пока не достигните максимально возможного качества реза. При резке тонких материалов, как правило, находится на поверхности листа. Чем толще металл, тем ниже точка фокуса.

Насколько точна оптоволоконная лазерная резка?

Лазерная резка является развивающейся технологией обработки листового материала в конце прошлого и начале этого столетия.

После почти 20 лет непрерывного технологического обновления и разработки технологических процессов в стране и за рубежом, технология лазерной резки и лазерное оборудование для лазерной резки знакомо и принято большинством предприятий по обработке листового металла.

Благодаря высокой эффективности обработки, высокой точности , хорошему качеству сечения и многими другими преимуществами, оптоволоконная лазерная резка всё чаще заменяет плазменную резку, водяную резку, газовую резку и другие традиционные методы обработки листового металла.

Рыночные области применения лазерной резки:

В соответствии с различными лазерными генераторами, существующие на рынке технологии лазерной резки можно условно разделить на три типа: лазерная резка CO2, твердотельная (YAG) лазерная резка и оптоволоконная лазерная резка.

В соответствии с текущей тенденцией развития оптоволоконные лазерные станки с хорошим качеством луча, стабильной выходной мощностью и простыми характеристиками обслуживания широко используется в областях промышленной обработки постепенно заменят CO2, YAG и другие лазеры.

С увеличением использования металлических материалов в быту и в промышленности использование волоконных лазеров для резки становится все более и более распространенным.

Будь то обработка листового металла, авиация, электроника, электроприборы, автомобилестроение, прецизионные детали или даже повседневная жизнь в сувенирной, кухонной и других отраслях промышленности, будут применяться технологии лазерной резки.

В современной быстро развивающейся обрабатывающей промышленности нержавеющая сталь, углеродистая, алюминий, оцинкованный листовой металл, железо и и другие металлические материалы также могут быть разрезаны быстро, точно и экономически эффективно.

Если у вас у жесть оптоволоконный лазерный станок, то вам будет интересно прочитать статью в нашем блоге про продление срока службы станка.

Эксплуатационные преимущества оптоволоконной лазерной резки:

Передовая технология резки:

Принцип оптоволоконной лазерной резки заключается в следующем: лазер выводит лазерный луч высокой энергетической плотности во время процесса резки и собирает его на поверхности заготовки, в результате чего область, облучаемая сверхтонким фокусным пятном на заготовке, мгновенно плавится и испаряется, а автоматическая резка осуществляется путем перемещения положения точечного излучения через механическую систему числового управления.

Образцы, вырезанные на оптоволоконном лазерном станке

Технология оптоволоконной лазерной резки появилась относительно не давно и в настоящее время является одной из самых передовых технологий лазерной резки в мире.

Нет другой технологии резки, которая могла бы превзойти ее.

Рентабельность:

Оптоволоконные лазеры являются наиболее экономичными лазерами для резки металла со сроком службы от десятков до тысяч часов.

В дополнение к человеческим факторам, частота отказов самой системы очень мала во время использования.

Даже при длительном рабочем воздействии они не будет вызывать никаких вибраций или других неблагоприятных воздействий.

По сравнению с отражателем и резонансным резонатором лазерной СO-2 системы, требующими регулярного технического обслуживания, это действительно значительно экономит затраты на техническое обслуживание.

В то же время, поскольку лазерная резка обладает высокой способностью к обработке и адаптируется к изменениям производственных мощностей, обработанная заготовка не требует дальнейшей полировки, снятия заусенцев, отделки и других обработок.

С точки зрения производства, дополнительные затраты на рабочую силу и затраты на обработку снижаются, а эффективность производства значительно повышается.

Данные показывают, что общее энергопотребление оптоволоконных систем лазерной резки примерно в 3-5 раз меньше, чем у систем резки CO2, что повышает энергоэффективность более чем на 86%.

При резке материалов толщиной до 6 мм скорость резки оптоволоконных лазерных систем мощностью 1,5 кВт эквивалентна скорости лазерной резки на углекислом газе мощностью 3 кВт.

Удобное управление:

Вся передача информации и передача энергии в оптоволоконных лазерах передаются по оптическим волокнам.

Самым большим преимуществом передачи информации таким способом является экономия большого количества рабочей силы и материальных ресурсов.

К оператору предъявляются не очень высокие требования. Необходимо только, ввести чертеж в компьютерную консоль управления, а затем оператор загружает листы на станок и нажимает кнопку "Пуск" для завершения обработки.

И без какой-либо регулировки оптического пути перед использованием устройства, энергия может быть легко передана на лазер.

Конечно, при покупке оптоволоконного лазера люди также должны обращать внимание на качество и сервис, а также услуги по послепродажному обучению работы на станке.

Компактный механический размер:

Главный компонент волоконно-оптического лазера, это лазерный источник он очень мал и не занимает много места.

В качестве примера возьмем размер волоконного лазера, который можно использовать для резки металла от Raycus:

Размер одномодульного волоконного лазера средней мощности Raycus 50 Вт - 750 Вт, как правило, составляет 450240680 мм (включая ручку) и весит менее 50 кг.

| Модель | RFL-C100 | RFL-C300 | RFL-C500 | RFL-C750 |

| Размер | 450*240*680 (с ручкой) | |||

| Вес | ||||

Вес мощных многомодульных волоконно-оптических лазеров Raycus 1000 Вт - 6000 Вт также варьируется в пределах 150-400 кг.

(Конкретные параметры указаны в таблице технических параметров каждого изделия).

| Модель | RFL-C1000 | RFL-C1500 | Rfl-C2000 | RFL-C3000 | RFL-C4000 | RFL-C6000 |

| Размеры | 450*240*760 |

Такие малые размеры и вес более удобны для размещения и транспортировки машины.

Измерения точности лазерной резки:

В настоящее время применение оптоволоконных лазеров расширилось от крупногабаритной грубой обработки до обработке малых размеров и высокой точности.

От использования мощных лазеров для резки полос углеродистой стали толщиной 20 мм, до использования лазеров средней или низкой мощности, как несколько сотен ватт для тонкой обработки тонких материалов менее 1 мм может быть использованы оптоволоконные лазеры для выполнения точной резки.

Итак, насколько высока точность резки волоконным лазером?

Сегодня вы узнаете результаты реальных тестов.

Подготовьте материалы для испытания машины

Одномодульные непрерывные волоконно-оптические лазеры средней мощности.

Модель установки: Raycus RFL-C500.

Объект испытания: лист 0,5 мм.

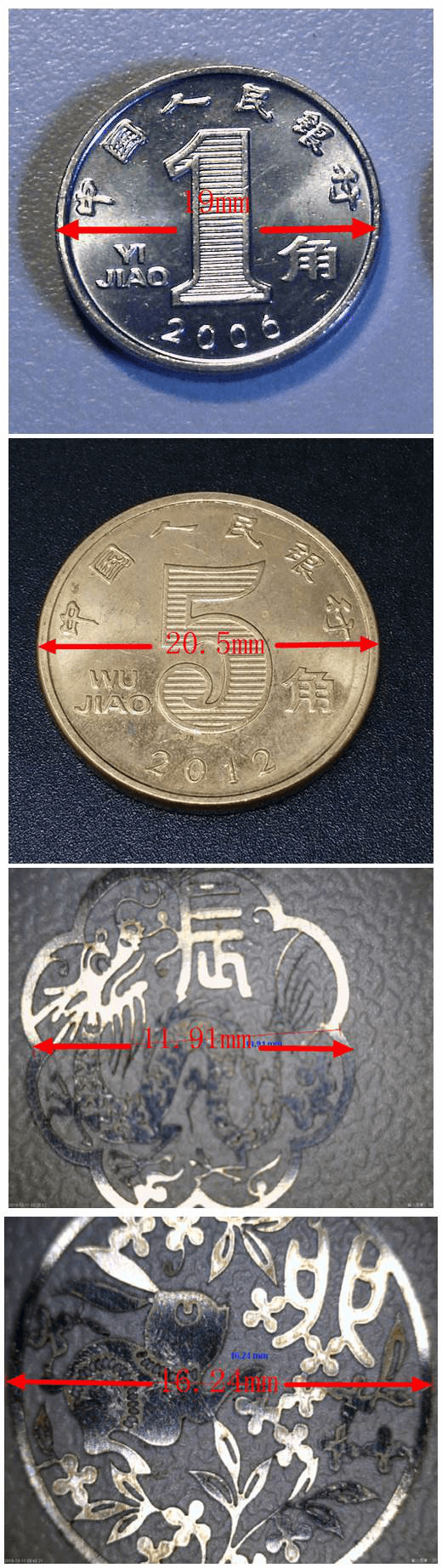

Проверка ширины разреза

При использовании специально настроенной режущей головки для резки листов толщиной 0,5 мм наименьшее расстояние между полосами, которое можно получить, составляет 0,1 мм.

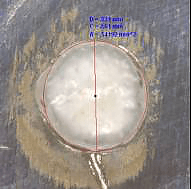

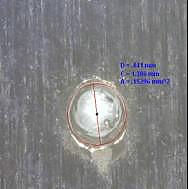

Испытание на вырезание круглого отверстия

При резке 0,5 мм пластины минимальный диаметр круга, который может быть вырезан, составляет около 0,45 мм круг, т.е. минимальный диаметр круга, который может быть вырезать, используя режущую головку с определенной оптической конфигурацией в сочетании с с непрерывным волоконным лазером Raycus RFL-C500.

Измеренный диаметр резания 1.246 (мм); Установленный диаметр резания 1 (мм).

Измеренный диаметр резания 1,013 (мм); Установленный диаметр резки 0,8 (мм).

Измеренный диаметр резания 0,831 (мм); Установленный диаметр резки 0,6 (мм).

Измеренный диаметр резания 0,441 (мм); Установленный диаметр резания 0,05 (мм).

Измеренный диаметр резки 0,456 (мм); Установленный диаметр резания 0,04 (мм).

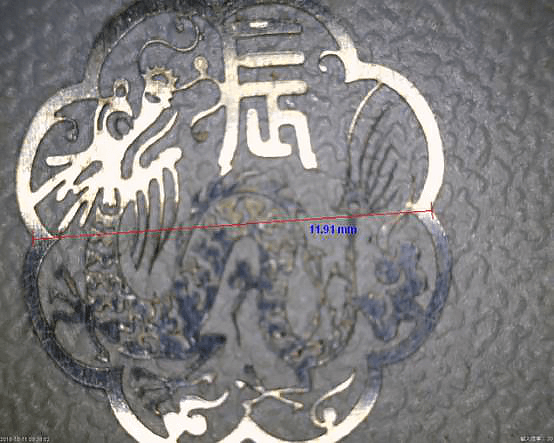

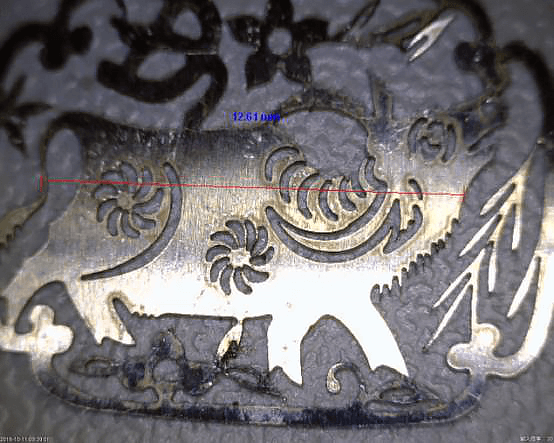

Испытание шаблона для резки

Использование оптоволоконных лазеров Raycus средней мощности позволяет реализовать высокоточную обработку мелких деталей и полностью использовать преимущества волоконных лазеров, такие как малое фокусное пятно, одномодульность и т.д., Так что зона теплового воздействия с обеих сторон разреза материала уменьшается до минимума, что позволяет вырезать очень тонкую полоску.

Даже после 50-кратного увеличения рисунок остается четким и ясным.

После 20-кратного увеличения

После 30-кратного увеличения

После 50-кратного увеличения

Давайте взглянем на общий эффект. Даже если рисунок вырезан на листе диаметром менее 12 мм, разрез может быть гладким, а детали рисунка четкими.

Что такое концепция 12 мм?

Например: сейчас диаметр монеты в пять центов, которую мы используем, составляет 20,5 мм, а диаметр десятицентовой монеты-19 мм, но лазерная резка может вырезать такой тонкий узор на стальной пластине менее 12 мм.

В нашем блоге вы можете прочитать про поставку, и обучение персонал клиента работе с оптоволоконным аппаратом лазерной сварки металла XTW-1000/Raycus.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Читайте также: