Основной материал металлических моделей

Обновлено: 18.05.2024

Применяется для стального литья, а также для получения отливок из цветных металлов и их сплавов при небольших размерах деталей (например, детали швейных машин, режущий инструмент сложной формы из очень твердых материалов, детали ружей, мелкие детали счетных машин). Этот метод обеспечивает очень высокую степень точности до ±0,005 мм на 25 мм длины отливки, после которого почти не требуется механической дообработки.

Сущность метода состоит в том, что модель изготавливается из легко–плавких материалов: стеарина, парафина, воска, канифоли или чаще из смеси этих материалов.

После получения формы при просушке и прокалке этих форм, модель в форме расплавляется и состав ее выливается из формы, таким образом форма получается неразъемная, цельная, что и обеспечивает высокую точность отливок. Формовочная смесь состоит из мелкого пылевидного песка, небольшого количества каолина и водного раствора жидкого стекла (Na2O·SiO2), т.е. представляет сметанообразную массу. Парафино-стеариновая модель, изготовленная в специальных прессформах для получения формы, погружается в эту смесь. В результате на поверхности модели образуется тонкая корка формы (толщиной 0,5÷2 мм), которая присыпается мелким песком.

Такая готовая форма с моделью внутри в течение 5–6 часов сушится на воздухе, а затем помещается в специальный сушильный шкаф литниковой системой вниз, где при t до 200°С модель расплавляется и вытекает из формы. Для упрочнения формы, она затем помещается в печь, где прокаливается при t3800–900°C. При этом остатки состава модели выгорают. Чтобы форма не разрушалась во время заливки металла ее ставят в специальные ящики из листвой стали и засыпают песком. Литниковая система обычно делается после получения самой формы. Причем в силу малых размеров деталей несколько форм блокируют и соединяют в общую литниковую систему. После заливки жидкого металла в такую форму и затвердения его, форма разрушается.

Для лучшего отделения формовочной смеси от отливки, отливку погружают в щелочные растворы, где формовочная смесь растворяется и окончательно отделяется от отливки.

Пресс формы изготавливают из пластичных сплавов, цветных металлов, обжимая и спрессовывая их на специальную модель из стали, называемой эталоном при Р = 1,5÷2 атм (0,15…0,2 МПа).

Технологический процесс изготовления отливок литьем по выплавляемым моделям состоит из следующих основных операций.

Изготовление моделей

Модельный состав, состоящий из двух или более легкоплавких компонентов: парафина, стеарина, жирных кислот, церезина и др., в пастообразном состоянии запрессовывают в прессформы (рисунок 2.5, а). В качестве материала прессформ в зависимости от вида производства используют гипс, пластмассы, легкоплавкие металлы, сплавы, сталь или чугун. После затвердевания модельного состава прессформа раскрывается и модель (рисунок 2.5, б) выталкивается в ванну с холодной водой.

Рисунок 2.5 – Последовательность операций процесса литья по выплавляемым моделям:

1 – прессформа; 2 – модельный состав; 3 – модель; 4 – модельный блок;

5 – емкость с керамической суспензией; 6 – специальная установка для обсыпки; 7 – кварцевый песок; 8 – бак с водой; 9 – устройство для нагрева воды; 10 – электрическая печь; 11 – оболочки; 12 – жаростойкая опока;

13 – ковш с расплавленным металлом

Сборка модельных блоков

Для этого модели собирают в модельные блоки (рисунок 2.5, в) с общей литниковой системой. В один блок объединяют от 2 до 100 моделей. Соединяют модели в кондукторе, механически скрепляя или склеивая их. Одновременно ведется отливка литниковой системы.

Для сборки моделей в блоки в кондукторе выставляют металлические стояки из алюминия, наращивают на них слой модельного состава толщиной 25 мм и крепят к нему модели. Этот прием ведет к повышению прочности блока, сокращению расхода состава, обеспечению удобства транспортирования, хранения и просушивания блоков при нанесении обмазки.

Покрытие моделей огнеупорной оболочкой

Модельный блок погружают в керамическую суспензию, налитую в емкость (рисунок 2.5, г), с последующей обсыпкой кварцевым песком в специальной установке (рисунок 2.5, д). Используемая керамическая суспензия состоит из огнеупорных материалов (пылевидный кварц, тонкоизмельченный шамот, электрокорунд и другие материалы) и связующего (гидролизованный раствор этилсиликата).

Затем модельные блоки сушат 22,5 ч на воздухе или 20 – 40 мин в среде аммиака. На модельный блок наносят 46 слоев огнеупорного покрытия с последующей сушкой каждого слоя.

Выплавление модельного состава из форм производят в горячей воде (80 – 90°С) (рисунок 2.5, е). При выдержке в горячей воде в течение нескольких минут модельный состав расплавляется, всплывает на поверхность ванны, откуда периодически удаляется для нового использования.

Подготовка литейных форм к заливке

После извлечения из ванны оболочки промывают водой и сушат в шкафах (1,52 ч при 200°С). Затем оболочки ставят вертикально в жаростойкой опоке, вокруг засыпают сухой кварцевый песок и уплотняют его, после чего форму направляют в электрическую печь (рисунок 2.5, ж), в которой ее прокаливают (не менее 2 ч при 900 – 950°С).

В печи частички связующего спекаются с частичками огнеупорного материала, влага испаряется и остатки модельного состава выгорают.

Заливка расплавленного металла из ковша производится сразу же после прокалки в горячую литейную форму (рисунок 2.5, з).

Охлаждение отливок.

После охлаждения отливки форму разрушают. Отливки отделяют от литников и для окончательной очистки направляют на химическую очистку, затем промывают проточной водой, сушат, подвергают термической обработке и контролю.

Участки литья по выплавляемым моделям имеются на многих судостроительных и машиностроительных заводах. На них изготовляют сложные по конфигурации стальные отливки, получение которых другими способами или с применением механической обработки невозможно или привело бы к значительному усложнению технологического процесса и удорожанию продукции. К таким отливкам относятся в основном различные мелкие детали: турбинные лопатки, крыльчатки, решетки, распылители, угольники, кронштейны, рукоятки, ключи и другие детали высокой точности.

Электрошлаковое литье (ЭШЛ) – это способ получения фасонных отливок в водоохлаждаемой металлической литейной форме – кристаллизаторе, основанной на применении ЭШЛ расходуемого электрода. Применяется для получения точных крупных стальных (спец. сплавов) отливок ответственного назначения (фасонные элементы аппаратуры, работающие под давлением).

Сущность заключается в том, что приготовление расплава (плавка) совмещено по месту и времени с заполнением литейной формы Vраспл. = Vкристал.

Металлические модели

Металлические модели и стержневые ящики применяются главным образом в крупносерийном и массовом производствах. Их основное преимущество — долговечность, точность и высокое качество рабочей поверхности.

Основными элементами металлического модельного комплекта являются модели, модельная плита и стержневые ящики; вспомогательными элементами — сушильные плиты, кондукторы для сборки стержней и т. д.

Металлические модельные плиты делают составными и цельными. В первом случае модель выполняют отдельно и затем монтируют на плите, а во втором случае — модель и плиту изготовляют как одно целое. Как правило, на Плитах закрепляют модели элементов литниковой системы.

Металлические модели по применению разделяются на: 1) модели для ручной формовки; 2) модели для машинной формовки в опоках; 3) модели для безопочной формовки; 4) модели для оболочковых форм.

В зависимости от размеров металлические модели могут выполниться сплошными и пустотелыми. Обычно сплошные модели изготовляются при их малых размерах.

Металлические модели и их части должны изготовляться из следующих материалов: 1) алюминиевых сплавов марок АЛ24, АЛ25, АЛ26 и др.; 2) серых чугунов не ниже марки СЧ 15-32; 3) бронз; 4) латуней.

Так как в процессе эксплуатации и обработки модели испытывают значительные нагрузки, то при проектировании пустотелых моделей должна быть предусмотрена соответствующая прочность и жесткость их конструкций. Для определения толщины стенок металлических моделей можно использовать данные, приведенные в табл. 17. Из таблицы видно, что если модели изготовляются из чугуна, то их стенки выполняются несколько тоньше, чем у моделей из алюминиевых сплавов.

Жесткость пустотелых моделей обычно увеличивают за счет установки ребер. Их количество и расположение в полости модели зависит от размеров и конфигурации модели.

Некоторые примеры расположения ребер в различных по конфигурации полостях моделей показаны на рис. 26.

Рис. 26. Примеры расположения ребер жесткости на моделях:

Количество, равномерно расположенных ребер, необходимых для той или иной модели (рис. 26), выбирается по данным табл. 18.

При наличии у моделей отъемных частей, оформляющих бобышки и выступы, необходимо обеспечить точное и прочное крепление их на модели. Очень часто в подобных случаях отъемные части крепятся на модели с помощью «ласточкиного хвоста».

Иногда для повышения точности фиксации такие отъемные части дополнительно фиксируются с помощью шпонок. Чтобы избежать смещения отъемной части вверх под давлением формовочной смеси снизу, она должна быть достаточно прочно соединена с моделью.

Если прибыли, стояки и выпоры являются отъемными, то крепление их на модели может выполняться, как показано на рис. 27.

Рис. 27. Способы крепления отъемных частей типа прибылей, выпоров и стояков к модели:

а — на штырях; б — на шипах; 1 — гайка; 2—шайба; 3—плита; 4 — штырь; 5 —втулка; 6 — отъемные части; 7 — винт; 8— штифт; 9—подъемы; 10 — отъемные части; 11 — шип; 12 — плита

Модельное дело

В нашей электронной библиотечке изложены важнейшие сведения по теории и практике литейного производства.

Цель библиотечки — содействовать повышению квалификации рабочих и эффективному внедрению прогрессивных методов работы.

Третье издание библиотечки (2-е изд. 1969 г.) значительно переработано и дополнено новыми материалами по модельному делу, плавке и разливке стали; подробнее освещены вопросы приготовления жидкоподвижных смесей, технологии формовки с приготовлением специальных смесей, конструкции автоматизированных формовочных линий. Рассмотрены последние достижения в области автоматизации и механизации процессов изготовления отливок по выплавляемым моделям и в кокиль, плавки чугуна в электрических индукционных печах.

Библиотечка предназначена для рабочих-литейщиков. Она может быть полезна инженерно-техническим работникам литейных цехов и учащимся ПТУ литейных специальностей.

В разделе изложены основные принципы конструирования и технология изготовления молельной оснастки. Приведены сведения о древесине, металлах и пластических массах, применяемых для изготовления моделей. Рассмотрены примеры конструирования и изготовления моделей, а также описано основное оборудование и приспособления, применяемые при изготовлении этих моделей.

Данный выпуск издается впервые.

Раздел предназначен для рабочих-модельщиков и литейщиков. Он может быть полезен учащимся ПТУ, специализирующимся в области модельно-литейного производства.

Оглавление

В нашей стране поставлены грандиозные задачи по созданию материально-технической базы капитализма. Особенно большое внимание обращено на развитие машиностроения — основной отрасли промышленности, определяющей прогресс народного хозяйства и экономики страны. Большие задачи стоят и перед литейным производством, которое является важнейшей заготовительной базой в машиностроении, так как литые заготовки из различных сплавов для большинства машин составляют до 50— 0% их общей массы. Около 60% литых деталей, идущих на изготовление машин и механизмов, получают при помощи деревянных моделей; в серийном производстве широко применяются и металлические модели.

Изготовление модели начинается с изучения чертежа детали и поэтому модельщик является как бы соавтором конструктора в процессе ее производства. Модельный комплект, выполненный из дерева, металла или пенопласта, должен обеспечить реализацию замысла конструктора при изготовлении детали необходимой конфигурации и качества.

В практике нередки случаи, когда именно модельщик является инициатором изменения конструкции детали для повышения ее технологичности.

Все это говорит о том, что квалифицированный модельщик кроме общеобразовательной подготовки должен знать теорию и технологию литейного производства, машиностроительное черчение, технологию обработки материалов и т. д. Для работы в современных модельных цехах требуются хорошо подготовленные рабочие, способные вносить свой вклад в повышение эффективности общественного производства. Подготовке таких рабочих должен способствовать предлагаемый раздел.

Материаловед

Модельный комплект – оснастка, включающая приспособления, необходимые для образования рабочей полости литейной формы при ее формовке.

Модельный комплект включает литейную модель, модели литниковой системы, стержневые ящики, модельные плиты, контрольные и сборочные шаблоны.

Литейная модель – приспособление, с помощью которого в литейной форме получают отпечаток, соответствующий конфигурации и размерам отливки.

Применяют модели неразъемные и разъемные, состоящие из двух и более частей. Модель снабжают специальными выступающими частями – знаками. Они образуют в форме углубления, предназначенные для установки и фиксирования стержней. Для облегчения извлечения модели из формы их вертикальные стенки выполняются с формовочными уклонами, величина которых зависит от высоты стенки, материала модели и способа изготовления отливки. Формовочные уклоны выбирают по ГОСТ 3212 и выполняют в направлении извлечения модели из формы.

В соответствии с чертежом отливки на модели предусматривают припуски на механическую обработку отливки. Размеры модели больше размеров отливки на величину линейной усадки сплава.

Модель должна быть легкой, но достаточно жесткой, особенно при формовке на прессовых машинах.

Используют модели деревянные, металлические и пластмассовые.

Модели деревянные (сосна, бук, ясень), лучше изготавливать не из целого куска, а склеивать из отдельных брусочков с разным направлением волокон для предотвращения коробления.

Достоинствами деревянных моделей являются дешевизна, простота изготовления, малый вес. К недостаткам следует отнести недолговечность, гигроскопичность, возможность коробления, неоднородность строения. Для устранения коробления модели покрывают красками и лаками. Окраску проводят в соответствии с ГОСТ 2413. Для чугунного литья используют модели красного цвета, для стального – серого, для цветного – желтого. Стержневые знаки и другие, не соприкасающиеся с металлом части окрашивают в черный цвет.

Металлические модели используются в условиях крупносерийного и массового производства отливок. Металлические модели по сравнению с деревянными характеризуются большей долговечностью, точностью и чистой рабочей поверхностью. Материалами для изготовления металлических моделей служат алюминиевые сплавы, чугун, сталь, бронза и латунь. Модели, изготовленные из алюминиевых сплавов, легкие, не окисляются, хорошо обрабатываются, но имеют относительно низкую прочность и малую износостойкость. Основными недостатками чугунных моделей являются большая масса и окисляемость. Бронзовые и латунные модели после обработки имеют очень гладкую поверхность, не окисляются; получаемый с их помощью отпечаток является наилучшим по качеству. Но такие модели являются очень тяжелыми, их применяют только для изготовления небольших сложных отливок высокой точности и с повышенным качеством поверхности.

Для уменьшения массы модели делают пустотелыми с ребрами жесткости.

Формовочные уклоны на металлических моделях меньше, чем на деревянных, так как их рабочие поверхности более гладкие.

Модели из пластмасс, сочетая преимущества деревянных и металлических, обладают малой массой, высокой точностью и прочностью, не подвержены короблению и разбуханию, устойчивы к действию влаги при эксплуатации и хранении. Для изготовления моделей применяют термореактивные пластические массы на основе эпоксидных и формальдегидных смол, стиракрил, актилат. Крупные модели делают пустотелыми, мелкие – монолитными.

Модели элементов литниковой системы изготавливаются аналогичным образом.

Стержневой ящик – формообразующее изделие, имеющее рабочую полость для получения в ней литейного стержня нужных размеров и очертаний из стержневой смеси. Стержневые ящики обеспечивают равномерное уплотнение смеси и быстрое извлечение стержня. Размер рабочей полости стержневого ящика увеличивают на величину усадки отливки. Для образования знаков стержня в ящике выполняют специальные углубления или выступы. Изготавливают из тех же материалов, что и модели. Стержневые ящики могут быть разъемными (для извлечения стержня разбираются на две или более частей) и неразъемными (вытряхными), а иногда с нагревателями.

Разъемные стержневые ящики выполняются с горизонтальным, вертикальным или иным разъемом. Части разъемного ящика скрепляют с помощью клиньев, крючков, стяжек.

Изготовление стержней может осуществляться вручную и на специальных стержневых машинах.

Модельные плиты формируют разъем литейной формы, на них закрепляют части модели и элементы литниковой системы.

Модельные плиты используют для изготовления опочных и безопочных полуформ. Они могут быть односторонними и двухсторонними, наборными и цельнолитыми. На односторонних плитах модели располагают только на одной верхней стороне, которую называют рабочей. На двухсторонних плитах обе стороны являются рабочими и на них располагают половины моделей. Двухсторонние плиты применяют только при безопочной формовке. Наборная плита состоит из плиты и прикрепленных к ней нескольких частей модели и других деталей. Цельнолитую модельную плиту изготовляют заодно с половиной модели.

Для машинной формовки в условиях единичного и мелкосерийного производства, когда требуется быстрая смена модели на формовочных машинах, применяют координатные модельные плиты (рис. 4) и плиты со сменными вкладышами (металлическая рамка плюс металлические или деревянные вкладыши).

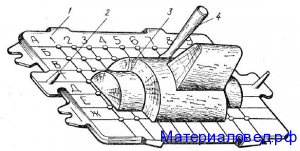

Координатная модельная плита

Рис.4. Координатная модельная плита: 1 – плита; 2 – штырь; 3 – верхняя половина модели детали; 4 – модель стояка

На рабочей стороне координатной модельной плиты нанесена сетка прямых линий, в точках пересечения которых просверливают отверстия, каждое из них имеет свой шифр. У каждого штифта полумодели проставлен шифр отверстия в модельной плите, в которое он должен быть вставлен. Это позволяет быстро произвести на машине замену одних полумоделей другими.

На плитах со сменными вкладышами вкладыши вставляют в гнездо модельной плиты и крепят болтами или защелками.

Возможно использование плит с координатным крестом. Монтаж модели по кресту выполняют с помощью взаимно перпендикулярных планок плиты полукруглого сечения. Планки входят в соответствующие пазы на модели и точно фиксируют ее. Модель к плите крепят одним болтом, расположенным в центре креста.

Модельные плиты снабжают специальными лапками или приливами для крепления к столу машины.

Читайте также: