Плавление металла электрической дугой

Обновлено: 15.05.2024

В металлургии электродуговая печь является незаменимым оборудованием. Основное ее назначение – это переплавка металлов под воздействием высокой температуры. Такие тепловые агрегаты бывают различных видов. Они отличаются своими конструктивными характеристиками и особенностью использования.

Сфера применения

Первые дуговые печи изобрели еще в девятнадцатом веке. Использовались они для выплавки металлов. Со временем оборудования существенно усовершенствовали. На сегодняшний день дуговые печи стали незаменимыми в металлургической промышленности.

Процесс переплавки стали в дуговых печах осуществляется за счет высокого температурного режима, который достигается посредством электрической дуги. Таким образом, происходит преобразование энергии электрической в тепловую.

Благодаря высоким техническим характеристикам дуговые печи применяют для создания различных сплавов, которые используют в своих нуждах оборонные и авиационные структуры. С помощью такого теплового оборудования можно получить однородные сплавы любых металлов.

Некоторые виды дуговых печей используют для определения физико-химических анализов. Такие исследования в основном проводятся для выявления количества составляющих различных материалов.

Устройство электродуговой печи

Независимо от конструктивных особенностей все дуговые печи устроены практически одинаково. Тепловые сталеплавильные агрегаты состоят из таких основных элементов:

- механическое устройство;

- электрический отдел;

- автоматизированное управление системой;

- приспособление для подачи в рабочую часть материалов;

- емкость, в которой осуществляется плавка;

- система удаления отходов;

- газоочистка.

Цилиндрической формы корпус печи включает в себя разъемные части – кожух и днище. Каркас имеет высокую устойчивость к значительным температурным воздействиям.

Конструкция имеет держатели, в которые устанавливаются графитированные электроды. К ним подсоединены подающие электроэнергию кабели. В процессе работы печи между электродами образуется постоянная дуга. Благодаря ей в устройстве возникают температура, которая обеспечивает плавку металлов.

Как выглядит электродуговая печь

К закрытом корпусе печной конструкции встроены приборы, предназначенные для автоматического управления всей системой. Контроль процесса плавки осуществляется с помощью дверок. Для удаления шлаков в каркасе находится несколько полостей. Через них также осуществляется внос различных добавок для корректировки состава металла.

Погрузка шихты в печь может осуществляться через рабочее окно или сверху. Устройства с подачей материала через специальный проем обычно небольшого размера. Загружать металлический лом в такие агрегаты модно ручным способом с помощью широкой лопаты.

Печи с верхней подачей шихты – это более мощные и габаритные устройства. Они имеют достаточно сложную конструкцию. Механизм устройства может быть трех видов:

- поворотный свод;

- выкатывающийся корпус;

- откатываемый свод.

Наиболее распространены дуговые агрегаты с поворотным механизмом.

Принцип работы сталеплавильных электродуговых агрегатов

Основной функцией дуговых печей является выделение тепла дуге, за счет высокого скопления электроэнергии. Благодаря этому выполняется плавка металла со значительной скоростью нагрева.

Гореть дуга может как в парах перерабатываемого материала, так и в обычной атмосфере. Самыми востребованными в промышленной сфере являются электродуговые сталеплавильные печи. Для производства стали расходуется вторичное сырье – лом. Процесс его расплавки состоит из нескольких этапов:

- подымается свод;

- загружается в печь шихта с помощью специального крана;

- свод закрепляется на место;

- подается электрическое питание на электроды;

- электропроводники касаются загруженного в агрегат лома;

- образуется межфазное замыкание;

- срабатывает автоматический подъем держателей с электродами;

- происходит загорание электрической дуги.

Таким образом, начинается работа печи, которая происходит при высокой температуре мощности. Состоит она из таких основных стадий:

- Расплавление металлического лома. Накаленная шихта покрывается защитной пленкой, которая преграждает к материалу доступ вредных газов. При этом осуществляется впитывание различных плохо влияющих на качество металла веществ.

- Процесс окисления. Происходит корректировка вредных элементов. В это время повышается температура в агрегате. Ее значение становится на 120 градусов выше установленного для плавки металла предела. Фосфор и сера должны занимать в общем составе не более 0,15 процентов. Также осуществляется контроль уровня водорода и азота.

- Восстановление. С материала устраняются элементы серы, и состав металла доводится до нормативных показателей.

Процесс работы печного устройства во многом зависит от его конструктивных и функциональных особенностей.

Виды и характеристика электродуговых печей

Современные дуговые печи бывают различных размеров и имеют отличительный набор функций.

Дуговые печи косвенного действия

Горение дуги в таких печах происходит между электродами, которые находятся над расплавленной массой. За счет этого осуществляется тепловой обмен между материалом и источником передачи энергии. Излучение, исходящее от дуги, а также конвекция позволяет нагреть металл до необходимой для его плавки температуры.

Дуговые печи косвенного действия оснащены таким электрооборудованием:

- электропривод механизма подач расходуемых электродов;

- трансформатор;

- регулировочное устройство.

Такие печи бывают емкостью 0,5 и 0,25 тонн. Максимальная мощность силового трансформатора может быть 600 КВ/А.

Поступление тока от трансформаторной подстанции к электродам осуществляется посредством гибких кабелей. Регулировка дистанции между электрическими проводниками производится за счет автоматизированного управления.

В электродуговых печах косвенного действия невысокий коэффициент выделения угара и испарения металла. Снижение выхода парообразных веществ достигается за счет высокого расположения эклектической дуги от материала для расплавки.

Используют дуговые косвенные печи для переплава различных цветных металлов и их сплавов. Часто такое тепловое оборудование при выплавке некоторых видов никеля и чугуна.

Косвенные дуговые печи сравнительно небольшие и в них невозможно осуществлять все процессы переплавки металлов, так как некоторые сплавы требуют большей мощности и более высокого температурного режима.

Дуговые печи прямого действия

В таких печных устройствах дуга образуется между электрическим проводником и расплавленным металлом, который благодаря этому нагревается. За чет прямого контакта между электродом и материалом происходит высокое испарение металла.

Электродуговые печи прямого действия являются достаточно мощным оборудованием, которое способно работать на трехфазном токе. Они выделяются высокой производительностью и применяются в основном для выплавки в слитки различных тугоплавких металлов, включая конструкционные и высоколегированные стали.

Электродуговая печь прямого действия

Электропечь оснащена механизмами с гидравлическим или электромеханическим приводом, которые позволяют осуществлять наклоны для слива расплавленной стали, поворачивать и поднимать свод, а также перемещать электроды. К держателям проводников ток поступает за счет охлаждаемых воздух медных труб или шин.

Процесс зажигания электродов производится посредством снижения их к расплавленному металлу. После этого во время подъема проводников образуется электрическая дуга.

Дуговые печи сопротивления

Особенностью печей сопротивления является то, что дуга образуется внутри переплавляемого материала. Шихта может быть направлено относительно электрического разряда параллельно или последовательно.

Дуговые печи сопротивления не имеют функции наклона. Расплавленная масса проходит через специальное отверстие – летку. Электроды расположены в конструкции вертикально. Они имеют сравнительно большие размеры. Благодаря этому агрегат может работать с большой мощностью и при значительной величине тока.

В печах данного вида плавка металлов происходит с высоким показателем удельного сопротивления. Такое оборудование используется для плавления и восстановления руды. С помощью дуговых печей сопротивления можно получить сплавы чугуна, карбида, абразивов, кальция, а также никелевого штейна. Тепловые установки сопротивления в отличие от других видов дуговых печей способны доводить температурный режим до запредельных показателей.

Вакуумные дуговые печи

Такие агрегаты относятся к оборудованию прямого действия. Дуга в вакуумных печах горит в парах или инертном газе переплавляемого металла. Процесс происходит при низком давлении. Различают два типа вакуумных печей:

- С расходуемым электродом. Дуга в таких устройствах горит между переплавляемым электрическим проводником и ванной жидкого металла.

- С нерасходуемым электродом. Электрический разряд возникает между графитовым электропроводником и металлом, который расплавляется.

Как в первом, так и втором варианте плавление осуществляется в вакуумной камере. Все нагревающиеся элементы такого оборудования охлаждаются с помощью воды. Благодаря этому в вакуумных печах можно осуществлять различные действия при достаточно высоких температурах.

Агрегаты с нерасходуемым электродом практически не используются в промышленности. Основным их назначением является выплавка небольшого размера слитков в лабораторных условиях. Они являются хорошим инструментом для проведения различных анализов.

Пример электродуговой печи

Дуговые вакуумные печи с расходуемым электродом обширно применяются в промышленных целях. В таких устройствах во время работы с металлом происходят такие процессы:

- плавление;

- восстановление;

- раскисление;

- кристаллизация.

При этом при высокой температуре газовые летучие примеси удаляются, и происходит распад неустойчивых соединений. Благодаря этому в вакуумных дуговых печах можно получить материал с низким содержанием неметаллических примесей и газов.

Вакуумные печи используют в промышленных целях в таких отраслях как ракетостроение и атомная энергетика. С помощью такого оборудования можно получить слитки массой более 50 тонн.

Плазменно-дуговые печи

В таких установках металл нагревается за счет проходящей вместе со струей плазмы инертного газа электрической дуги. Такой процесс обеспечивает чистоту расплавляемого материала, а также позволяет значительно увеличить производительность печного оборудования.

В плазменно-дуговых печах происходит выплавка металлов с невысоким содержанием кислорода. Процесс плавления осуществляется в нейтральной атмосфере, что позволяет создать все условия для максимального выхода газов. Выплавка металла происходит с высокой скоростью.

Пламенно–дуговые печи используют для изготовления стали и сплавов высокого качества. Их применение обходится намного дешевле выплавки металла в вакуумных печах.

Преимущества и недостатки

Применение электродуговых печей для выплавки стали широко используется в металлургической промышленности. Основными преимуществами использования такого оборудования является возможность проведения таких операций:

- расплавка шихты независимо от ее состава;

- быстрый нагрев металла в печи;

- регулировка температурного режима;

- раскисление металла и получение в результате материала с низким содержанием примесей.

При переплавке стали в печном агрегате создаются все условия для снижения угара легирующих компонентов. Это обеспечивает снизить потери металлов в результате окисления при высоких температурах.

Электродуговые агрегаты широко используются в промышленных целях для переплавки различных металлов. С их помощью можно получить качественные крепкие стальные сплавы. Эффективность работы дуговой печи во многом зависит от качества теплового прибора. Поэтому приобретать следует надежное оборудование у известных и проверенных производителей.

Дуговая сталеплавильная печь, её особенности, устройство и принцип работы

В настоящее время при промышленной выплавке стали или различных металлических сплавов в промышленных масштабах используются дуговые сталеплавильные печи. Именно в печах такого типа возможна качественная плавка высоколегированных и легированных сталей, плавить которые в мартеновских и конвертерных печах затруднительна или невозможна.

Особенности дуговых сталеплавильных печей

Сталеплавильная дуговая печь получила своё название от электрической дуги, с помощью которой происходит тепловой эффект в печи. Данного тепла хватает для того, чтобы даже высоколегированные металлы плавились. Рабочая зона дуговой сталеплавильной печи может разогреваться до температуры 1 800 градусов. При этом существуют различные модели дуговых печей, производительность которых начинается от 100 кг до 400 тонн металла.

Если обратиться к истории сталелитейной промышленности, то можно увидеть, что самые первые дуговые печи были сделаны на рубеже девятнадцатого, начале двадцатого века. Но широкое применение дуговых сталеплавильных печей началось после окончания Второй Мировой войны.

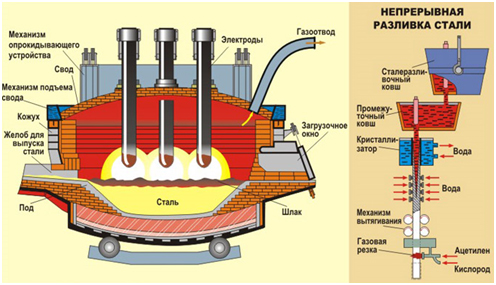

Устройство дуговой сталеплавильной печи

Устройство электродуговой сталеплавильной печи, используемой в металлургической промышленности достаточно простое. Сама электродуговая печь состоит из следующих элементов:

- Рабочей ванны. Это специальная бадья, в которой происходит процесс плавки металла;

- Специальное устройство, с помощью которого можно отрегулировать мощность электрической дуги;

- Система специальных механизмов и устройств, с помощью которых происходит загрузка, выгрузка и очистка дуговой сталеплавильной печи;

- Вверху над рабочим пространством печи расположен свод в виде купола, который является съёмным;

- С боков имеются огнеупорные стены, а снизу сферический под. На стенах и поду имеется специальный защитный кожух из металла.

Свод печи может быть выполнен как из огнеупорного кирпича, так и из водоохлаждаемых панелей. В своде имеются отверстия сферической формы. В них закрепляются электроды. С помощью регулятора мощности, данные электроды можно перемещать электроды по вертикали. Мощность дуговой сталеплавильной печи регулируется за счёт поднятия электродов на расчётную высоту. Электродуговая печь чаще всего работает от трёхфазного тока. Но иногда встречаются модели, которые используют постоянный ток. Мощные промышленные модели подключаются непосредственно к высоковольтной линии. Для этого в устройстве печи предусмотрен специальный трансформатор.

Принцип работы дуговой печи

Работа электродуговых печей осуществляется по следующему алгоритму:

- Перед тем, как начать процесс плавки, печь нужно внимательно осмотреть на предмет наличия повреждённых участков. Если такие обнаруживаются, их требуется отремонтировать, так как работать с повреждённой дуговой печью нельзя;

- Если печь исправна, нужно загрузить металлическую шихту в рабочую зону электродуговой печи. Шихта загружается сверху, с использованием специальной загрузочной бадьи. Чтобы избежать процесса раннего шлакообразования, нужно обязательно засыпать в шихту известь. Её объём должен составлять около трёх процентов от массы шихты;

- После загрузки шихты, нужно установить электроды. Так как включение электродов должно обеспечить постоянную электрическую дугу, между шихтой и корпусом электрода должна быть нужная проводимость. Достигнуть этого можно за счёт изменения положения электродов или изменения напряжения на них. Исходя из практики, можно сказать, что для опытного рабочего, постоянно работающего с дуговыми электропечами, выставить такое положение электродов – дело техники;

- После этого можно запускать печь в работу. Шихта начнёт плавиться, при этом будет образовываться шлак на поверхности расплавленного металла;

- Шлак нужно удалять через специальное рабочее окно;

- В течение плавления металла нужно добавлять шлакообразующие присадки, с помощью которых из расплавленного металла будет удаляться фосфор;

- Чтобы снизить угар металла и более эффективно удалять шлак с его поверхности, нужно добавлять углеродосодержащие материалы, которые будут вспенивать шлак;

- Когда сталь будет готова, её нужно будет выпустить через специальное отверстие и жёлоб. Рабочее пространство печи, в котором находится сталь, наклоняется, чтобы сталь могла вытечь в стальковш. Бывают модели электродуговых печей, рабочее пространство которых не наклоняется. В этом случае в рабочей зоне имеется донный выпуск;

- Рабочее окно с заслонкой так же используется для контроля плавки. Через него можно как измерить температуру плавки, так и взять образцы металла на пробу. В печах малого размера через рабочее окно добавляются шлакообразующие добавки;

- Перед тем, как произвести выпуск готовой стали, в стальковш нужно добавить раскислители и легирующие вещества. Чтобы избавиться от шлака, в ковш добавляются специальные добавки.

Достоинства дуговых электропечей

Дуговые электропечи давно уже преобладают на сталелитейном производстве, благодаря преимуществам, которые дает этот способ плавки. Достоинства дуговых сталеплавильных печей заключаются в следующем:

- За счёт особенностей конструкции электропечей, можно использовать конструкционные детали, которые способны подвести тепло к месту плавки, благодаря чему там удаётся создать высокую температуру плавления;

- Электрические дуговые печи не нуждаются в создании специальной атмосферы в своей рабочей зоне. В результате этого отпадает надобность в различных дополнительных системах, создающих определённую атмосферу, что значительно снижает экономические затраты при производстве качественной высоколегированной стали;

- Имеется возможность максимально быстро достичь температуры плавления металла, что позволяет оперативно внести в расплавленную массу нужное количество легирующих добавок;

- Даёт возможность вводить безокислительные шлаки, что помогает снизить процент угара от легирующих компонентов;

- Можно быстро и плавно регулировать температуру плавления;

- Можно выплавлять стали с минимальным количеством оксидных неметаллических включений.

Большинство современных моделей дуговых электропечей используются для плавления железного лома, из которого получают высококачественную сталь. Готовый продукт передаётся на следующий этап обработки. Возможности дуговой сталеплавильной печи позволяют выплавлять огромное количество сортов сталей и чугунов.

Процесс дуговой плавки металла: производство стали в электрических печах

Плавка

Дуговая плавка металла в электрических печах является самым совершенным способом ее производства. Угар металла и, особенно, легирующих элементов при выплавке стали в электрических печах значительно меньше, чем при других способах ее производства. В электрических печах можно выплавлять стали высочайшего качества, поэтому в наше время в них выплавляют большинство марок легированных сталей.

Исходные материалы для плавки стали в электрических печах такие:

- стальной лом,

- чугун,

- железная руда,

- флюсы,

- раскислители,

- ферросплавы.

Основной вид сырья — это лом углеродистых и легированных сталей. Чугун составляет 5-10% всей шихты. Железную руду используют ограничено — для окисления примесей в металле. Как флюс в основных печах применяется свежее выпаленная известь, а в кислых — кварцевый песок. Раскислители и ферросплавы применяют такие же, как и при производстве стали в мартеновских печах.

Строение электрических печей для плавки металла

Электродуговая плавка металла производится в электропечи вместимостью от 0,5 до 200 т. Разрабатываются печи на 300 и 400 т. Принципиальная схема устройства дуговой электрической печи показана на рис. 1.

Корпус печи имеет форму цилиндра со сферическим или плоским днищем. Внешне он имеет защитный кожух из стального листа толщиной 10…40 мм, внутренняя поверхность футерована основными или кислыми огнеупорами. Угольные или графитовые электроды пропускаются через отверстия в своде печи. В стенке корпуса имеется рабочее окно, через которое сливают шлак, загружают ферросплавы, отбирают пробы металла.

Применяют два типа сталеплавильных электропечей: дуговые, и индукционные высокой частоты. Дуговые печи, в которых шихтовые материалы расплавляются теплом электрической дуги, наиболее распространенные благодаря высокому коэффициенту полезного действия, возможности выплавлять в них стали различных марок, простоте строения и удобства обслуживания.

Футеруют печи основными или кислыми огнеупорными материалами. Более распространены печи с основной футеровкой, так как в них можно удалять из жидких сталей серу и фосфор. Современные электродуговые печи оборудованы специальными устройствами, чтобы подводить кислород, используемый для окисления примесей во время плавления стали.

Технология плавки стали в основной дуговой электропечи

В зависимости от состава шихты в электрических печах с основной футеровкой можно плавить сталь тремя методами:

- с полным окислением примесей,

- с частичным их окислением,

- без окисления.

Первые два метода плавления применяют для плавления высококачественной стали, если нет сырьевых материалов с нужным содержанием углерода и вредных примесей. За первым методом плавления удаляют вредные примеси и газы и уменьшают содержание углерода вследствие интенсивного кипения металла. По второму методу интенсивного кипения не допускают, а снижают содержание углерода и фосфора присадкой железной руды. Плавка без окисления, или метод переплавки, широко применяют, переделывая собственные отходы металлургического производства и особенно отходы легированных сталей, состав которых соответствует составу выплавляемой стали. Чтобы снизить содержание углерода в металл вводят отходы низкоуглеродистой стали.

Особенности процесса плавления первыми двумя методами заключаются в следующем. При повышении температуры начинается выгорание углерода, то есть период кипения металла, скорость которого регулируют периодическим добавлением железной руды. После достижения нужного содержания углерода и фосфора, кипение прекращают, скачивают окислительный шлак и приступают к раскислению металла, которое ведут диффузионным методом, то есть через шлак. Реакции раскисления происходят в шлаке и на поверхности, которая разделяет шлак и металл, через что продукты процесса почти не проникают в металл. В этом отличие и преимущество раскисления стали в электропечах над процессом производства стали в конвертерах, где раскислители погружают непосредственно в металл и продукты раскисления в значительном количестве остаются в нем в виде неметаллических включений.

Иногда раскисления металла ведут под слоем карбидного шлака, для чего в печь загружают смесь, состоящую из извести, плавикового шпата и молотого кокса. В зоне горения электродуги в смеси образуется 2-5% карбида кальция СаС2. Этот шлак имеет сильную восстановительную способность, чем белый.

Если в электропечи является восстановительная атмосфера и белый или карбидный шлак, то при высокой температуре происходит интенсивное удаление серы при невозвратной реакции FеS + СаО + С = Fе + СаЅ + СО-Q.

Завершают раскисления стали за 2-3 мин до выпуска, вводя 0,4—1 кг/т алюминия. При плавке легированных сталей для доведения до заданного химического состава в раскисленный металл вводят легирующие ферросплавы.

Читайте так же: Электронно-лучевая плавка металлов и сплавов: применение, принцип работы, преимущества

Дуговая плавка металла в кислых дуговых электропечах по сравнению с плавлением ее в основных печах имеет следующие преимущества:

- более высокую производительность;

- в 2,5-3,0 раза большую устойчивость и в столько же раз меньшую стоимость футеровки;

- на 30 — 40% меньшие затраты энергии и электродов;

- меньшие потери легирующих элементов;

- ниже стоимость переработки.

Недостатком является большой расход электроэнергии.

Однако кислый процесс не приобрел большого распространение для плавки высококачественных сталей и конечно применяется в производстве фасонного стального литья.

Объясняется это тем, что при плавлении высококачественной стали предъявляются высокие требования к содержанию фосфора и серы в шихтовых материалах. В кислых электропечах примеси окисляются окалиной и ржавчиной на кусках шихты, а во время плавления окислением — железной рудой, которую вводят. Раскисляют сталь так, как в кислой мартеновской печи, или диффузионным способом. Диффузионное раскисление ведут при плавлении стали повышенного качества, применяя предварительное скачивание окислительного шлака и наведение нового — из ферромарганца, песка, шамотного боя и молотого ферросилиция, кокса или древесного угля.

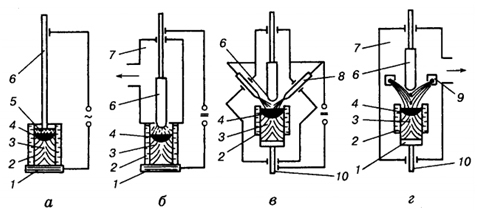

Вакуумно-дуговая, плазмо-дуговая и электронно-лучевая переплавка

Вакуумно-дуговую переплавку (ВДП) проводят в вакуумных дуговых печах с электродом 6, что переплавляется (рис. 4, б), при этом слиток 3 образуется, как и в охлаждаемом водой кристаллизаторе 2. В корпусе 7 печи поддерживается вакуум около 1,5 Па, что способствует качественному очищению металла от газов, а направлена кристаллизация обеспечивает удаление неметаллических примесей, образование плотной структуры и исключает образование усадочной раковины. Вместимость печей для ВДП достигает 60 т.

- а — электрошлаковая;

- б — вакуумно-дуговая;

- в – плазмо-дуговая;

- г — электронно-лучевая;

- — охлаждаемый водой поддон;

- — кристаллизатор;

- — слиток;

- — металлическая ванна;

- — расплавленный шлак;

- — заготовка (электрод);

- — вакуумная камера;

- — плазмотрон;

- — электронная пушка;

- — устройство для извлечения слитка.

Плазмо-дуговую переплавку (ПДП) применяют для производства сталей и сплавов особо высокой чистоты. Источником нагрева является плазменная дуга с температурой 10 000-15 000 °С (рис. 4, в).

Переплавка производится в вакуумных установках, подобных тем, что используются для ПДП при остаточном давлении 0,001 Па (рис. 4, г).

Выплавка стали в электродуговых печах – описание и особенности данного процесса

Плавильные электропечи, по сравнению с другими типами печей для плавки металлов, имеют множество преимуществ. Особенности конструкции печей данного типа позволяют получать высокую температуру плавки металла, создавать вакуум, атмосферу различного типа в рабочей камере. Всё это позволяет работать с широким спектром различных металлов, получать сплавы высокого качества с минимальным содержанием неметаллических включений. Электропечи бывают индукционными и дуговыми.

Особенности применения дуговых печей для плавки сталей

Электродуговые печи используются для получения следующих типов сталей:

- Высоколегированных;

- Инструментальных;

- Конструкционных;

- Специальных оружейных и прочих сплавов.

Благодаря возможности поддерживать высокую температуру плавки, дуговые печи способны плавить практически любые стали и сплавы. Главной особенностью дуговых электропечей является их способ преобразования электрической энергии в тепловую. Он осуществляется за счёт электрической дуги. Именно за счёт дуги появляется возможность достигать таких высоких температурных режимов.

Именно дуговые электропечи постоянного тока являются наиболее популярным оборудованием на современных сталелитейных предприятиях. Особенности конструкции дуговых электропечей позволяет получать однородные сплавы с минимальным количеством неметаллических вкраплений. Кроме сталелитейных предприятий, электродуговые печи используются в специализированных лабораториях. Лабораторные модели отличаются компактными размерами, но по своей конструкции – это полноценные дуговые печи. Они применяются для различного рода физико-химических исследований.

Производство стали в электродуговых печах

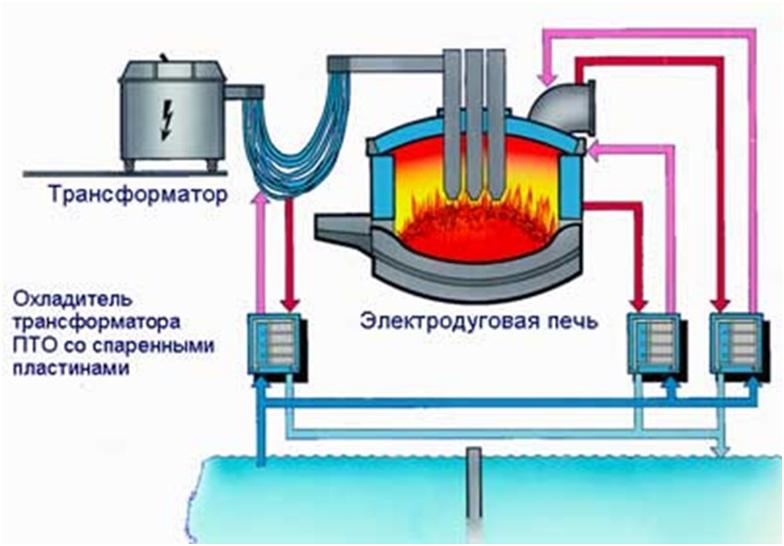

Особенности работы дуговой печи для производства стали заключаются в следующем:

- В качестве источника питания дуговая электропечь использует трёхфазный переменный ток;

- Стандартная печь имеет три электрода из специальной графитизированной массы;

- Электрический ток проводится от трансформатора к электрододержателям за счёт специального кабеля. Через электрододержатель ток подводится к электродам и ванне металла;

- Между электрической шихтой и электродами при запуске печи возникает электрическая дуга. За счёт электродуги электрическая энергия превращается в тепловую, которая и передаётся металлу, который при этом плавится.

Рабочее напряжение в дуговых печах при выплавке стали может колебаться в пределах 160-600 В. Длина дуги автоматически регулируется за счёт перемещения электродов. Для того чтобы следить и управлять процессом плавки, предусмотрено специальное рабочее окно. В зависимости от потребностей конкретного металлургического производства, вместимость дуговых печей для производства стали может составлять от 0,5 до 400 тонн. Лабораторные модели значительно меньше.

С помощью дуговых электропечей можно производить два типа плавки. Первый тип заключается в переплавке шихты из легированных отходов. Для второго типа плавки используется углеродистая шихта.

Особенности процесса плавки в дуговых печах

Плавка металлов или сплавов с использованием шихты из легированных отходов проводят без окисления примесей. При этом шихта, которая используется в процессе, не должна иметь больше примесей фосфора, марганца и кремния, чем выплавляемая в процессе сталь. В процессе плавки большинство примесей окисляются, да и сама шихта может содержать большое количество оксидов. Обязательной процедурой, которую следует проводить после того, как шихта расплавится, является удаление серы. Для этого нужно навести основной шлак. При необходимости, получаемый сплав нужно науглероживать, доводя его тем самым до нужного химического состава.

После науглевоживания получаемого сплава нужно провести диффузионное раскисление. Для этой процедуры на шлак нужно подавать молотый кокс, алюминий и ферросилиций. Именно таким образом происходит выплавка высококачественных легированных сталей из различных отходов машиностроительных предприятий.

Для того чтобы выплавить конструкционную сталь, нельзя применять шихту из легированных отходов. Для этого используют только углеродистую шихту. Состав шихты, которая используется для производства конструкционной стали в электродуговых печах, должен быть следующим:

- 90% стального лома;

- До 10% передельного чушкового чугуна;

- Кокс или электродный бой, который понадобится для науглероживания металла;

- Известь в количестве 2-3% от общего состава шихты.

После того, как шихта будет загружена, нужно опустить электроды и включить ток. Под воздействием электрической дуги шихта начнёт плавиться. Расплавленный металл начнёт собираться на подине печи. Во время плавления железо, кремний, фосфор, марганец и часть углерода начнёт окисляться. Начнёт образовываться шлак железистый, за счёт которого из сплава будет удаляться фосфор.

После того, как сплав будет нагрет до температуры 1500-1540 градусов Цельсия, в него загружают руду и известь, после чего металл доводят до так называемого периода «кипения». За счёт этого будет производиться дальнейшее окисление углерода. После этого происходит процедура удаления серы и раскисления металла. Железистый шлак удаляется, после чего в расплав подаётся силикомарганец и силикокальций. Они нужны в качестве раскислителей. После этого в расплав добавляется раскислительная смесь. Она состоит из плавикового шпата, извести, молотого кокса и ферросилиция. В процессе раскисления шлак приобретает белый цвет. Данный процесс раскисления под белым шлаком должен продолжаться от 30 до 60 минут.

Достоинства электрических дуговых печей

Дуговые печи пользуются огромной популярностью на крупных сталелитейных предприятиях. Выплавка сталей в дуговых печах популярна из-за следующих преимуществ:

- Имеется возможность получать ряд тугоплавких и высококачественных сталей, которые имеют минимальное количество различных примесей неметаллического происхождения;

- Можно работать в различных режимах, используя как жидкую, так и твёрдую завалку;

- В процессе производства получается минимальный угар металла;

- Дуговые печи имеют простую конструкцию, относительно компактны, их обслуживание не отнимает много времени.

Кроме ряда достоинств, у дуговых печей имеется один существенный недостаток – нет возможности выплавлять металлы и сплавы с очень низким содержанием углерода. Больше существенных недостатков у дуговых печей нет.

Читайте также: