Плазменная инверторная резка металла

Обновлено: 04.05.2024

Аппаратами, предназначенными для плазменной резки металла широко пользуются на производствах уже давно. Однако сейчас они все чаще появляются в небольших мастерских, частных домах и гаражах. Связано это в первую очередь с тем, что аппарат для плазменной резки позволяет не только обрабатывать различные металлы и сплавы, но и делать это с применением различных фигурных резов без дополнительной финишной обработки.

Рекомендации по выбору

Оборудование, используемое для плазменной резки металла выбирается по нескольким критериям, о которых стоит поговорить подробнее:

Выбор стоит начинать именно с назначения прибора. Для этого необходимо понимать: какие металлы и сплавы будут обрабатываться. Максимальная сила режущего тока – основной показатель, который позволяет определить: подходит то или иное устройство для выполнения поставленных задач или нет. Подсчитать необходимый показатель можно самостоятельно. Для этого достаточно знать, что для резки 1 мм нержавеющей или углеродистой стали необходима 4 А силы тока, для цветных сплавов, медных или алюминиевых изделий – 6 А. Например, если требуется обработать медную заготовку, толщиной 5 мм, то необходима сила тока устройства не ниже 30 А.

Влияет на производительность устройства достаточно сильно. В паспорте плазмореза она указывается как величина ПВ. Эта величина может быть от 30 до 90%. ПВ отражает, временя работы на максимальном токе и время, необходимое для остывания устройства. Так, например, если ПВ=90%, то работа на плазморезе в десятиминутном отрезке времени на максимальной мощности будет состоять из 9 минут работы и 1 минуты остывания. 30% - 3 минуты работы, 7 остывания.

Показатель, который указывает на необходимые для стабильной работы устройства объёмы подачи сжатого воздуха. Плазморезы могут быть двух типов:

Со встроенным компрессором, которые не отличаются высокой мощностью, но являются мобильными и широко применяются в быту и при производстве строительных работ.

Подключаемые к стационарному компрессору – обладают повышенными показателями мощности и широко применяются на производстве. При выборе такого устройство важно сопоставить компрессорное давление и давление, необходимое для работы плазмореза (указывается в паспорте).

Необходимо акцентировать внимание на таком показателе, как расход воздуха. Он так же указывается производителем.

Стоит обратить внимание на этот показатель, т.к. не каждый частный дом может позволить себе использование устройства, подключаемого к трёхфазной сети. В то же время, плазморезы, подключаемые к сети 220 В имеют ограниченный функционал и не удовлетворят потребности производства.

Наличие плазмотрона и кабеля заземления, комплектацию плазмореза дисплеем, позволяющим видеть текущие настройки устройства и лучше осуществлять контроль над резкой.

На эти 5 основных моментов стоит обратить внимание в первую очередь при выборе плазмореза как для бытового, так и для профессионального использования.

Рейтинг ТОП-13 плазморезов

В таблице, предоставленной ниже, собранные самые достойные на наш взгляд модели плазморезов с кратким описанием их преимуществ, за которые устройства попали в ТОП.

| Номинация | Рейтинг 0/5 | Преимущества | Наименование товара | Цена |

|---|---|---|---|---|

| Бытовые плазморезы | 4.5 | Ток регулируется плавно. Низкое электропотребление. | Eland CUT-40 | 31 100 р |

| 4.7 | Термостойкий корпус. Аккуратный рез. | Aurora Airhold 42 | 27 400 р | |

| 4.4 | Защищен от перегрева. Цена. | ТСС Top CUT-40 | 24 700 р | |

| 4.5 | Тихий. Хорошая комплектация. | Rilon CUT 40 | 19 000 р | |

| Со встроенным компрессором | 4.7 | Высокая производительность. Удобство в подключении и эксплуатации. | Hypertherm Powermax 30 AIR | 21 500 р |

| 5 | Удобен в эксплуатации. Высокая продолжительность службы. | Blueweld Prestige Plasma 54 Kompressor | 130 000 р | |

| 4 | Невысокая цена. Быстрое охлаждение. | ТСС Top CUT-50К | 50 000 р | |

| 4.3 | Прост в использовании. Производителен. | Telwin Technology Plasma 54 Kompressor | 90 000 р | |

| С высокочастотным поджигом | 4.5 | Гибкая настройка. Высокая производительность. | Aurora Airforce 80 | 88 300 р |

| 4.3 | Полуавтоматическое управление. Высокий ПВ. | Fubag Plasma 65 T | 43 000 р | |

| 4.3 | Легкость. Хорошая вентиляция воздуха. | Сварог Real CUT 45 (L207) | 44 000 р | |

| 4.9 | Гибкая настройка. Высокая прочность корпуса. | Ресанта ИПР-40 | 45 000 р | |

| 4.6 | Быстро охлаждается. Удобно управлять. | FoxWeld Varteg Plasma 70 | 52 800 р |

Бытовые плазморезы

Устройства, предназначенные для непродолжительной и несложной работы – бытовые плазморезы. Чаще всего аппараты для плазменной резки такого типа стоят недорого и отличаются своими небольшими размерами и удобством использования.

Eland CUT-40

Eland CUT-40 – прибор, который с лёгкостью удовлетворит бытовые потребности и может использоваться при проведении строительных работ или в частной мастерской. В плазморезе предусмотрена плавная настройка силы тока, позволяющая отрегулировать требуемый режим реза. Кроме того, Eland CUT-40 отличается низким энергопотреблением и повышенной защищенностью всех компонентов от воздействия влаги и пыли.

- Напряжение – 220 В.

- Выходной ток – 15-40 А.

- Мощность – 4800 Вт.

- Вес – 12 кг.

- Давление воздуха – 4 бар.

- ПВ – 60%.

Единственный недостаток устройства – короткий кабель. Модель подойдёт для регулярного использования.

Aurora Airhold 42

Aurora Airhold 42 – плазморез, который оснащён понятным блоком управления, отличающийся возможностью использования в сложных температурных условиях. Аппарат для плазменной резки Аврора оборудован усиленным термостойким корпусом и одно из его преимуществ – аккуратный разрез метала.

- Напряжение – 220 В.

- Выходной ток – 20-40 А.

- Мощность – 6600 Вт.

- Вес – 9 кг.

- Давление воздуха – 4-5 Бар.

- ПВ – 60%;

Минус данного прибора – быстрый нагрев. Несмотря на это, Aurora Airhold 42 – достойный прибор для бытового и полупрофессионального применения.

ТСС Top CUT-40

ТСС Top CUT-40 – продуманное оборудование, оснащённое не только усиленным корпусом, но и системой отвода теплого воздуха, позволяющей снизить нагрев устройства и ускорить его остывание, продлить долговечность. Удобное управление и простые настройки выходного тока, а также небольшие размеры и энергоэффективность – параметры из-за которых стоит присмотреться к этому плазморезу.

- Напряжение – 220 В.

- Выходной ток – 10-40 А.

- Мощность – 5400 Вт.

- Вес – 11 кг.

- Давление воздуха – 4-5 Бар.

- ПВ – 60%.

Минус устройства – высокий уровень шума.

Rilon CUT 40

Rilon CUT 40 – компактен и удобен. Этот прибор, отличающийся наличием вентиляционных отверстий на корпусе, позволяющих уменьшить, перегрев при эксплуатации, прослужит долго. Плазморез не издает лишнего шума и может быть комфортно использован в домашних условиях. Кроме того, в комплект устройства входит все необходимое для работы.

- Напряжение – 220 В.

- Выходной ток – 20-40 А.

- Мощность – 3600 Вт.

- Вес – 12,5 кг.

- Давление воздуха – 4-5 Бар.

- ПВ – 60%.

Корпус устройства не отличается высокой прочностью и это главный его недостаток.

Плазморезы со встроенным компрессором

Отличаются универсальностью и мобильностью. Они не нуждаются в дополнительной покупке компрессора или подключения их к стационарным агрегатам. Кроме того, их выделяет удобство управления. Ими можно пользоваться в любом месте.

Hypertherm Powermax 30 AIR

Плазморез, который относится уже к профессиональному оборудованию. Цена устройства соответственно выше, чем у представленных ранее моделей. Несмотря на наличие дополнительного оборудования – компрессора, вес устройства не очень большой, а габариты – достаточно компактны. Плазморез отличается высокой производительностью и надёжностью.

- Напряжение – 120-240 В.

- Выходной ток – 15-30 А.

- Мощность – 3800 Вт.

- Вес – 13,4 кг.

- ПВ – 35%.

Blueweld Prestige Plasma 54 Kompressor

Более бюджетный вариант плазмореза. Он отличается удобным управлением и легкой настройкой работы, а также повышенной скоростью реза. Устройство оснащено защитой от перегрузки, температурных воздействий, а также перепадов в сети и может быть использовано в наиболее экстремальных условиях. Аппарат имеет повышенные показатели безопасности для оператора, а его небольшая масса и скромные размеры позволяют легко транспортировать прибор.

- Напряжение – 220 В.

- Выходной ток – 7-40 А.

- Мощность – 4500 Вт.

- Вес – 16,8 кг.

- ПВ – 30%.

Единственный недостаток устройства – его короткий кабель.

ТСС Top CUT-50К

ТСС Top CUT-50К – бюджетный плазморе. Он оснащён воздушным охлаждением и компактен, несмотря на свой внушительный вес. Кроме того, он отличается повышенным для компрессорного плазмореза показателями ПВ и выходного тока.

- Напряжение – 220 В.

- Выходной ток – 15-50 А.

- Мощность – 4000 Вт.

- Вес – 24 кг.

- ПВ – 60%.

Telwin Technology Plasma 54 Kompressor

Устройство Telwin Technology Plasma 54 Kompressor оснащено защитой от перепадов напряжения, отличается простой настройкой и использования, а также долговечностью.

При работе аппарат издает много шума.

Плазморезы с высокочастотным поджигом

Это оборудование чаще всего используется для выполнения профессиональных работ. Такие плазморезы режут быстрее и качественнее, кроме того – их включение в работу происходит намного быстрее.

Aurora Airforce 80

Aurora Airforce 80 – это включение в работу в короткое время и возможность обрабатывать изделия толщиной до 30 мм. Удобное отслеживание и регулирование основных характеристик и встроенный манометр, а также скромные размеры и повышенная мощность – залог эффективной и качественной работы. Недостаток оборудования – большой вес.

- Напряжение – 380 В.

- Выходной ток – 20-80 А.

- Мощность – 113000 Вт.

- Вес – 30,8 кг.

- Давление воздуха – 4-5 Бар.

- ПВ – 40%.

Fubag Plasma 65 T

Fubag Plasma 65 T оснащен оборудованием для фильтрации и осушения воздуха. Это позволяет продлить срок службы расходного материала. Отличные показатели ПВ позволяют эффективно и быстро выполнять все поставленные перед устройством задачи. Недостаток прибора – высокое энергопотребление.

- Напряжение – 380 В.

- Выходной ток – 20-65 А.

- Мощность – 9500 Вт.

- Вес – 12,5 кг.

- Давление воздуха – 3,5-6 Бар.

- ПВ – 90%.

Сварог Real CUT 45 (L207)

Достаточно мощный и при этом компактный, и очень легкий (8 кг) Сварог Real CUT 45 (L207). В устройстве предусмотрено большое количество отверстий, позволяющих быстро отводить излишки тепла. Аппарат легко переносится и быстро подключается. Не очень длинный провод – недостаток, который достаточно просто устраняется.

- Напряжение – 220 В.

- Выходной ток – 20-45 А.

- Мощность – 4300 Вт.

- Вес – 8 кг.

- Давление воздуха – 4 Бар.

- ПВ – 60%.

Ресанта ИПР-40

Ресанта ИПР-40 – отличается удобством транспортировки и эксплуатации. Повышенные защитные характеристики корпуса защищают устройство от ударов и внешних повреждений. Простота настройки и контроль текущего состояния – дополнительные плюсы Ресанта ИПР-40. Минус – высокий уровень шума.

- Напряжение – 220 В.

- Выходной ток – 15-40 А.

- Мощность – 6600 Вт.

- Вес – 10,25 кг.

- Давление воздуха – 5 Бар.

- ПВ – 35%.

FoxWeld Varteg Plasma 70

FoxWeld Varteg Plasma 70 — полупрофессиональный плазморез, оснащенный дополнительными защитными механизмами, сообщающими о недостатке воздуха и перегреве. Он лёгок в управлении и отличается высокой производительностью. Минус данного устройства – его крупные габариты.

Основы резки металла: инвертором, плазменной, газом

Резка металла при помощи сварки до определенного времени применялась активно, как основной способ обработки металлических конструкций в домашних условиях. Получаемый рез не отличался красотой, поэтому применение болгарки заметно потеснило сварку. К проверенному годами способу по-прежнему прибегают, его возможности расширились за счет использования нового оборудования.

При помощи сварки режут металл в следующих случаях:

- в полевых условиях, когда отсутствуют к источники электроэнергии,

- возникает необходимо разрезать очень толстый металл,

- при резке необходимо получить фигуру сложной формы,

- необходимо разрезать металл в труднодоступном месте.

Сварка относится к универсальным процессам, выполняя которые можно как соединить, так и разделить детали на части. Наиболее применимы в домашних условиях следующие варианты оборудования для резки металла:

- дугой (инвертором),

- газовым резаком,

- плазморезом.

В этой статье мы подробно поговорим об особенностях, технологии и основных принципах резки металла сварочным инвертором, газовой резке металла с помощью кислорода и пропана, и о плазменной резке металла. Изучив основные принципы работы с разными видами оборудования вы сможете осуществить резку металла своими руками.

Резка дугой

При обучении основам сварки новичок больше всего боится прожечь металл и полностью разрушить соединение. При резке металла цель сварщика именно прожечь, разрезать металл.

Для того чтобы разрезать металл сварочной дугой необходимо нагреть его до температуры плавления и удалить расплавленный металл из зоны сварки. Удаление выполняется под собственным весом расплавленного металла, за счет давления со стороны дуги или поток воздуха, подаваемый в зону сварки.

Для резки металла применяют такие электроды:

- покрытый металлический,

- угольный,

- трубчатый,

- вольфрамовый.

Этим способом режут сталь, в том числе и легированную, цветные металлы и сплавы.

К недостаткам относится низкое качество реза, неровные края, наличие окалины. Поэтому, если металл в дальнейшем идет для создания конструкций, кромки необходимо дополнительно обработать, например, зачистить.

Резку выполняют на том же оборудовании, что и сварку, во всех пространственных положениях. В качестве оборудования в домашних условиях ранее использовался трансформатор или выпрямитель, теперь чаще всего применяют инвертор.

Основы дуговой резки

Для того чтобы разрезать металл дугой устанавливают силу тока на 30-40% выше, чем при сварке. Зажигают мощную дугу на верхней кромке металла и углубляются вниз, при этом разрезают кромку.

Резка метала сварочным инвертором

Для резки выбирают электрод небольшого диаметра, а вот ток, наоборот, выставляют больше чем необходимо для сварки. Например, на диаметр электрода 2,5 мм, устанавливают 140А.

Зажигайте дугу и оставляйте электрод на одном месте. Стараетесь, чтобы дуга углублялась, как бы прожигала металл.

Если пластину разместить вертикально, расплавленный металл будет аккуратно стекать. При горизонтальной резке металла сварочным инвертором подтеки будут собираться внизу пластины.

Чтобы обеспечить лучший прогрев металла, при резке вбирают прямой полярности. В этом случае металл прогревается глубоко, но рез получается узким.

На видео показано, какие возможности открываются при применении резки дугой. Пластина в 10 — 20 мм толщиной разрезана буквально за несколько минут с легкостью и красиво.

Резка газовым резаком

До недавнего времени газорезка металла оставалось основным способом раздела металла, особенно если требовалось выполнить рез по сложному контуру, обработать кромку или получить отверстие. Преимущество в том, что для выполнения работ нет надобности в источнике электроэнергии.

Резка металла газовым резаком выполняется следующим образом: воспламеняют смесь кислорода с горючим газом, полученным факелом разогревают металл в зоне реза до температуры горения, не менее 12000С . Подают струю кислорода.

Металл воспламеняется и получается линия реза. Чаще всего для резки используется кислород в смеси с пропаном. Газовой резкой обрабатывают стали, как углеродистые, так и легированные, титановые сплавы.

Газовая резка металла на смеси пропана и кислорода

До начала работы металл подготавливают: очищают грязь, жир, окалину, ржавчину.

Оборудование для газовой резки

Для выполнения газовой резки требуется меньше навыков чем при сварке, потому что нет необходимости обеспечивать герметичность соединения. Из оборудования потребуется газовый резак, баллоны кислорода и пропана.

На каждом баллоне есть редуктор для регулирования давления. Газ от баллона к редуктору подается по шлангу высокого давления.

Перед тем как приступить к работе продувают шланги, чтобы очистить от грязи. Все шланги осматривают, места соединения с редуктором, все разъемные соединения проверяют на герметичность.

Проверяют исправность самого резака и продувают его кислородом. Для этого подсоединяют баллон с кислородом к месту крепления кислородного шланга. Баллон с горючим газом пока не подсоединяют. Устанавливают на редукторе 5 атм и открывают оба вентиля на резаке. Поднося палец ко второму штуцеру можно наблюдать, есть ли подсос. При его отсутствии, каналы резака необходимо продуть.

Порядок работы

Газовую резку выполняют, выдерживая пропорцию: 10 частей кислорода на 1 часть газа. Поэтому устанавливают на газовом редукторе 0,5 ати, а на редукторе кислорода 5 ати.

Для начала немного приоткрывают подачу пропана и поджигают газ. Соплом упираются в металл и понемногу начинают подачу кислорода. С помощью вращения вентилей можно отрегулировать величину пламени и получить необходимое пламя для работы. Чем толще металл предполагается разрезать, тем сильнее должно быть пламя, для чего необходима большая подача газа и кислорода.

Внимание: пламя регулируется при помощи давления кислорода регулирующего, а не режущего.

Горящее пламя подносится к металлу в том месте, где нужно выполнить рез, выдерживая расстояние между соплом и металлом в 5мм. Под действием пламени металл нагревается до требуемой температуры. Это происходит быстро, секунд за 10. Наблюдая за процессом замечают, что в этот момент металл как бы становится мокрым. Только металл воспламенится, тут же включают режущий кислород.

Для того чтобы избежать обратного удара пламени, который может сопровождаться хлопком, включают режущий кислород постепенно.

В этом случае кислород сам загорится как только дотронется к горячей поверхности металла. На видео показано, как с помощью газовой резки можно вырезать фигуры самой сложной формы.

На качество резки влияет скорость сварки. Контролируют скорость ориентируясь на искры в зоне резки. Если искры впереди, это означает что скорость недостаточна. При высокой скорости искры находятся позади резака, в этом случае трудно качественно разрезать заготовки.

Для того чтобы выполнить отверстие, место нагревается до требуемой температуры, подается режущий кислород. Металл воспламеняется. Резак подается в зону металла и пробивается отверстие.

Резка металла плазменным резаком или плазморезом

О возможностях плазмотрона хорошо рассказано в видео. Просмотрев ролик вы обязательно захотите иметь в хозяйстве такое чудесное оборудование, даже несмотря на его большую цену.

Резка металла происходит под действием энергии плазмы. Получается это следующим образом. Когда нажимают кнопку розжига, подается ток от источника и внутри плазмотрона образуется дежурная сварочная дуга. Через нее проходит сжатый воздух, ионизируется, и плазмой вырывается через сопло с высокой скоростью. Плазма имеет температуру свыше 10 тыс. градусов и скорость в два раза больше скорости звука. Этой энергии достаточно, чтобы металл расплавился и даже испарился.

Оператор подносит плазморез к месту, где необходимо выполнить разрез и металл начинает плавиться. Скорость ручного перемещения должна обеспечивать разрез металла. Параметрами резки есть сила тока и давление воздуха.

Подробности о том, как получается плазма и устроен резак хорошо показано в видео.

При неправильно подобранных параметрах на кромке может образоваться окалина. После окончания резки сразу не отключают подачу сжатого воздуха. Он подается некоторое время для охлаждения металла.

Технология работы с плазморезом

Перед началом работ зачищают кромки, удаляют с них загрязнения и ржавчину.

Работы по плазменной резке любого металла начинают с установки силы тока. Принцип прост: сила тока рассчитывается в зависимости от толщины металла. Величину силы тока, которая необходима для разрезания 1 мм толщины металла, умножают на толщину металла, который необходимо разрезать. Если необходимо разрезать 25 мм стали, то необходимо 25 умножить на 4А (ток, необходимый для реза 1 мм стали или чугуна). Итого на оборудовании выставляют 100А.

Скорость с которой необходимо выполнять резку непосредственно влияет на качество работы, но зависит от умения резчика. Специалисты советуют на начальной стадии выполнения работ ориентироваться на наличие искр с обратной стороны изделия. Если они отсутствуют, то металл прорезается не полностью.

Перед тем как разжечь дугу в течение полуминуты резак продувают газом, чтобы удалить грязь и возможный конденсат. Далее оператор нажимает кнопку розжига дежурной дуги, она горит 2 сек. Если режущая дуга не образовалась, процесс повторяют еще раз.

В зависимости от модели поджиг бывает контактный и бесконтактный:

- При контактном необходимо короткое замыкание. Как только плазма вышла из сопла между металлом и электродом образуется плазменная дуга и начинается процесс резки.

- При бесконтактном дуга зажигается между соплом и электродом. Когда сопло приближают к металлу, образуется рабочая дуга.

Во время резки необходимо поддерживать постоянную длину дуги. Если она не обеспечивается специальным упором, то этот параметр выдерживает резчик, он должен быть от 1,6 до 3 мм.

При работе необходимо сопло держать к металлу под углом 900С. Для того чтобы уменьшить деформации на тонком металле, горелку держат под небольшим углом. Во время резки обращают внимание, чтобы металл не засорял сопло горелки.

Подробно о работе плазматрона смотрите в видео.

С помощью рассмотренных способов резки можно порезать металл по самому сложному контуру. Эти работы по силам выполнить своими руками, после небольшой теоретической и практической подготовки. Главное — это наличие оборудования и соответствующих материалов.

Как выбрать инверторный плазменный аппарат для сварки и резки металла

В настоящее время альтернативой обычному электросварочному аппарату стал инвертор плазменной сварки и резки.

Ранее это устройство активно использовалось только в промышленности, однако с каждым днем оно все более часто находит свое применение и в бытовой сфере.

Этот факт и обусловил актуальность данной статьи, в которой будут рассмотрены инверторные сварочные аппараты как тип, охарактеризованы их основные виды, а также проанализированы преимущества и недостатки этого многофункционального устройства.

Инверторный плазменный сварочный аппарат – что это такое

Сварочный аппарат плазменного типа – устройство, имеющее сравнительно небольшой размер и потребляющее минимальное количество электроэнергии. При помощи плазменного инвертора осуществляется соединение и резка черных и цветных металлов.

Принцип его работы заключается в том, что при помощи электрических разрядов специальная смесь (аргон, азот, воздух или водород) превращается в плазму, максимальная температура которой колеблется в промежутке от 6 до 7 тысяч градусов (оценки температуры у разных производителей расходятся, да и не особо это важно для конечного потребителя в большинстве случаев).

Это приспособление состоит из плазмотрона (резака) и источника питания (в данном контексте, мы говорим об инверторе). Плазмотрон инвертора, в зависимости от функционального назначения установки, может быть прямого и косвенного действия. Сварочный аппарат с плазмотроном прямого действия используется при необходимости генерации дуги, а механизм косвенного действия активно применяют в случаях, когда требуется генерация струи плазмы.

После окончания работы плазмотрон нуждается в охлаждении, поскольку образуемая им плазма достигает очень высоких температур. В зависимости от способа охлаждения плазмотрона сварочные аппараты подразделяются на охлаждаемые при помощи воздуха и воды. Первый вид наиболее выгоден с финансовой точки зрения, а второй – максимально эффективен, но сложен в использовании.

К сведению! Инвертор плазменной резки можно противопоставить с плазменным выпрямителем, друг от друга эти устройства имеют ряд отличий.

Аппарат для сварки превращает переменный электрический ток в постоянный, а затем снова возвращает его в прежнее состояние, в то время как выпрямитель работает лишь с переменным током

Инвертор плазменной резки: плюсы и минусы

Как и любой другой сварочный аппарат, плазменный инвертор имеет свои достоинства и недостатки, в сравнении с устройствами для газовой, электродуговой, электрошлаковой, лазерной и другими видами сварки.

Имеет высокую эффективность нагрева металла, в отличие от газовой сварки, в процессе которой этого добиться практически невозможно

Может сваривать максимально толстые детали (это свойство, кроме плазменного, обеспечивает только аппарат для электрошлаковой сварки, в то время как все остальные устройства имеют ограничения в объеме деталей, с которыми работают)

Способен работать со всеми видами металлов и даже с неметаллическими веществами, чего не может гарантировать больше ни один сварочный аппарат

Отличается высокой стоимостью, в отличие от устройства для газовой сварки, приобретение которого не ударит по кошельку среднестатистическому пользователю

Характеризуется инфракрасным и ультрафиолетовым излучением, а также насыщением воздуха вредными ионами, в противовес абсолютно безопасной лазерной сварке

Где применяются

Плазменный сварочный аппарат многофункционален, в силу чего нашел свое применение во многих сферах деятельности. Его используют:

- В процессе термической обработки стали и других металлов.

- При соединении (сварке и пайке) или резке черных и цветных металлов.

- В процедуре воронения стали.

- Для резки плитки, стекла, бетона и прочих материалов.

Видео — как работает плазменный резак

Вот, к примеру резка керамической плитки Мультиплазом 3500:

Популярные производители и модели

Наиболее популярными производителями инверторных сварочных механизмов плазменного типа являются компании Горыныч, Плазариум и Мультиплаз. Какой лучше, судить конечным пользователям, вы можете перейти по ссылкам в тексте ниже, чтобы ознакомиться с отзывами по конкретным моделям.

Основной особенностью модели компании-производителя Горыныч является тот факт, что в качестве смеси, используемой для образования плазмы, в ней применяется вода в чистом виде или в смешении со спиртом.

Это свойство становится препятствием для образования коррозии. Работать такой аппарат может как от сети, так и от генератора.

Принцип работы устройства фирмы Мультиплаз схож с предыдущим. Еще одним достоинством этого инвертора является компактный размер, ведь вес его «младших моделей» (подробности см. по ссылке) не превышает шести килограмм. Кроме того, такой сварочный аппарат, в отличие от своих аналогов, в процессе работы практически не выделяет вредных веществ.

Компания Плазариум не разрабатывает таких мощных устройств, как ее конкуренты. Соответственно, цены на ее продукцию гораздо ниже. Однако характерным нововведением моделей этой фирмы является наличие на аппаратах специальных датчиков, помогающих регулировать температуру сварки, чтобы избежать поломки вследствие перегрева.

Плазменная резка — как работает плазморез по металлу

Плазменная резка осуществляется аппаратом под названием плазморез. Он создаёт поток высокотемпературного ионизированного воздуха (плазмы), который разрезает заготовку.

Принцип плазменной резки основан на свойстве воздуха в состоянии ионизации становиться проводником электрического тока.

Плазморез создаёт в плазмотроне плазму (ионизированный воздух, разогретый до высокой температуры) и сварочную дугу, которые осуществляют раскрой материала.

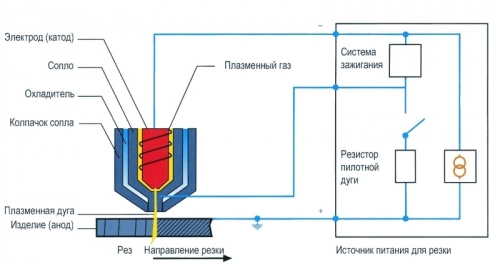

Устройство плазмореза

Плазморез состоит из нескольких блоков:

- источник электропитания; ;

- компрессор;

- комплект кабель-шлангов.

Источник электропитания

Источником электропитания может быть:

- трансформатор. Достоинством его является то, что он практически не чувствителен к перепадам напряжения электросети и позволяет резать заготовки большой толщины, а недостатком – значительный вес и низкий КПД;

- инвертор. Единственным его недостатком является то, что он не позволяет резать заготовки большой толщины. Достоинств много:

- при питании от него стабильно горит дуга;

- КПД на 30 % выше, чем у трансформатора;

- дешевле, экономичнее и легче трансформатора;

- его удобно использовать в труднодоступных местах.

Плазмотрон

Плазмотрон – это плазменный резак, с помощью которого разрезается заготовка. Он является основным узлом плазмореза.

![Конструкция и схема подключения плазмотрона]()

Конструкция и схема подключения плазмотрона

Конструкция плазмотрона состоит из следующих составляющих:

Компрессор

Компрессор в плазморезе требуется для подачи воздуха. Он должен обеспечивать тангенциальную (или вихревую) подачу сжатого воздуха, которая обеспечит расположение катодного пятна плазменной дуги строго по центру электрода. Если этого не будет обеспечено, то возможны неприятные последствия:

- плазменная дуга будет гореть нестабильно;

- могут образоваться одновременно две дуги;

- плазмотрон может выйти из строя.

Принцип работы

![Результат работы плазмотрона]()

Результат работы плазмотрона

Принцип действия плазмотрона заключается в следующем. Создаётся поток высокотемпературного ионизированного воздуха, электропроводность которого равна электропроводности разрезаемой заготовки (т.е. воздух перестаёт быть изолятором и становится проводником электрического тока).

Образуется электрическая дуга, которая локально разогревает обрабатываемую заготовку: металл плавится и появляется рез. Температура плазмы в этот момент достигает 25000 – 30000 °С. Появляющиеся на поверхности разрезаемой заготовки частички расплавленного металла будут сдуваться с нее потоком воздуха из сопла.

Технология

Технология плазменной резки металла вкратце может быть описана следующим образом. Плазменной обработке поддаются все виды металлов толщиой до 220 мм.

Эффект появляется после воспламенения плазмообразующего газа при образовании искры в контуре электрической дуги (между наконечником форсунки и неплавящимся электродом. От искры загорается поток газа, здесь же он ионизируется, превращаясь в управляемую плазму (с крайне высокой, 800 и даже 1500 м/с скоростью выхода).

В выходном отверстии, от сужения, происходит ускорение потока плазмообразующего носителя. Высокоскоростная плазменная струя позволяет получить температуру на выходе около 20 0000с. Узконаправленная струя в тысячи градусов буквально проплавляет материал в точечной области воздействия, нагрев вокруг места обработки незначительный.

Плазменно-дуговой способ используется с замыканием обрабатываемой поверхности в проводящий контур. Другой вид резки (плазменной струей) — работает при наличии стороннего (косвенного) образования высокотемпературного компонента в рабочей схеме плазмотрона. Нарезаемый металл не включен в проводящий контур

Резка плазменной струей

Раскрой заготовок плазменной струей применяется для обработки материалов, не проводящих электрический ток. При резке этим методом дуга горит между формирующим наконечником плазмотрона и электродом, а сам разрезаемый объект в электрической цепи не участвует. Для разрезания заготовки используется струя плазмы.

Плазменно-дуговая резка

Плазменно-дуговой резке подвергаются токопроводящие материалы. При выполнении резки этим методом дуга горит между разрезаемой заготовкой и электродом, её столб совмещен со струей плазмы. Последняя образуется за счет поступления газа, его нагрева и ионизации. Газ, продуваемый через сопло, обжимает дугу, придает ей проникающие свойства и обеспечивает интенсивное плазмообразование. Высокая температура газа создает высочайшую скорость истечения и увеличивает активное воздействие плазмы на плавящийся металл. Газ выдувает из зоны реза капли металла. Для активизации процесса используется дуга постоянного тока прямой полярности.

Плазменно-дуговая резка применяется при:

- производстве деталей с прямолинейными и фигурными контурами;

- вырезании отверстий или проемов в металле;

- изготовлении заготовок для сварки, штамповки и механической обработки;

- обработке кромок поковок;

- резке труб, полос, прутков и профилей;

- обработке литья.

Виды плазменной резки

В зависимости от среды, существуют три вида плазменной резки:

- простой. Этот метод подразумевает использование только воздуха (или азота) и электрического тока;

- с защитным газом. Применяются два вида газа: плазмообразующий и защитный, который сохраняет зону реза от влияний окружающей среды. В результате повышается качество реза;

- с водой. В этом случае вода выполняет функцию, аналогичную защитному газу. Кроме того, она охлаждает компоненты плазмотрона и поглощает вредные выделения.

Основанная на указанных принципах плазменная резка обеспечивает не только высокопроизводительное производство, но и совершенно пожаробезопасное: применяемые в технологии материалы не огнеопасны.

Видео

Посмотрите ролики, где наглядно объясняется, как происходит плазменная резка:

Принцип работы воздушно-плазменной резки металла

Воздушно-плазменная резка: на чем основан принцип осуществления. Плазма, производящая резку, является разогретым газом с высоким значением электропроводности . Его еще называют ионизованным. Генерируется плазма специальным дуговым элементом. Принято называть этот способ резки плазменным.

Обычная дуга сжимается плазмотроном. Ионизованный газ вдувается в нее, с помощью чего она может генерировать горячий воздух. Она способна производить обработку, при помощи повышенной температуры. Металл разрезается, плавясь при этом.

Осуществление обработки металла происходит благодаря, как плазменной дуге, так и струе. В первом варианте на металлическое изделие оказывается прямое воздействие, во втором — косвенное. Наиболее распространенным и действенным является метод резки с помощью действия напрямую. Для материала, который не обладает электропроводностью (как правило это неметаллические изделия) применяют способ непрямого влияния. При любом из вариантов разрезаемый материал не теряет агрегатного состояния и его конструкция слабо подвергается деформации.

Принцип работы плазменного резака

Плазмотрон – это техническое устройство, которое образует электрический разряд между электродом (катодом) и поверхностью обрабатываемого изделия (анодом), это происходит в потоке газа который образует плазму.

Принцип работы устройства: для охлаждения применяется вода или газ, для получения плазмы используется плазмообразующий газ. Поток входящего в камеру газа подвергается нагреванию до высоких температур после чего ионизируется, тем самым приобретает свойства плазмы. Плазмообразующий газ и охлаждающий подаются в различные каналы плазматрона. При подаче питания между катодом и соплом образуется так называемый вспомогательный разряд, визуально её можно видеть как небольшой факел.

Основная (рабочая дуга) образуется при касании второстепенного разряда обрабатываемой поверхности, которая в данном случае выполняет роль анода (плюс). Стабилизация разряда может осуществляться магнитным полем, водой либо газом, зачастую стабилизирующий газ является и плазмообразующим. После этого можно проводить резку материала, нанесение покрытий, сварку, наплавку или даже добычу полезных ископаемых, путём разрушения горных пород.

Условно конструкцию плазмотрона можно представить как несколько основных элементов:

- изолятор;

- электрод;

- сопло;

- механизм для подвода плазмообразующего газа;

- дуговая камера.

Конструкция и принцип работы плазмотрона с совмещенным соплом и каналом

Особенностью плазмотрона, использующего воздушно-плазменную резку является совмещение канала и сопла. Воздух проходит через канал сопла наружу. Принцип работы схож, при подаче электропитания промеж катодом и соплом образуется вспомогательный разряд. Воздух закрученный по спирали, стабилизирует и сжимает столб рабочего разряда. Он же предотвращает соприкосновение электрической дуги стенок соплового канала.

Типы плазмотронов

Плазмотроны можно условно разделить на три глобальных типа

- электродуговые;

- высокочастотные;

- комбинированные.

Устройства работающие на основе электрической дуги оснащены одним катодом, который подключен к источнику питания постоянного тока. Для охлаждения применяют воду, которая находится в охладительных каналах.

Можно выделить следующие виды электродуговых аппаратов

- с прямой дугой;

- косвенной дугой (плазмотроны косвенного действия);

- с использованием электролитического электрода;

- вращающимися электродами;

- вращающейся дугой.

Автомат: принцип работы

Станок плазменной автоматической резки имеет:

- пульт управления,

- плазмотрон

- рабочий стол для заготовок.

На пульте управления происходит корректировка предварительно установленных программ, если резка отклоняется от установленных параметров. Для оперативного исправления в процессе работы и выбора оптимальных режимов резания.

Через установленный на рабочем столе лист, пропускается электрический ток. Между поверхностью листа и плазмотроном пробегает первичная электродуга. В которой сжатый воздух, разогревается до состояния плазмы. Первичная дуга скрывается в раскаленной ионизированной струе, которая и режет металла.

Резка начинается с середины или с края. Чем чаще происходит прерывание дуги и зажигание новой искры, тем меньше становится ресурс сопла и катода. Грамотный оператор автоматической резки выбирает режимы резания по таблице и отталкиваясь от конкретных условий (толщина металла, диаметр сопла). Благодаря чему можно добиться значительного сокращения расходов. По окончанию операции, автомат самостоятельно оповестит оператора, выключит и отведет плазмотрон от материала.

Какие газы используются, их особенности

Плазменная резка металла представляет собой процесс проплавления и удаления расплава за счет теплоты, получаемой от плазменной дуги. Скорость и качество резки определяются плазмообразующей средой. Также, плазмообразующая среда влияет на глубину газонасыщенного слоя и характер физико-химических процессов на кромках среза. При обработке алюминия, меди и сплавов, изготовленных на их основе, используются следующие плазмообразующие газы:

- Сжатый воздух;

- Кислород;

- Азотно-кислородная смесь;

- Азот;

- Аргоно-водородная смесь.

Важно! Для некоторых марок металла недопустимо применение определенных плазмообразующих смесей (к примеру, для резки титана нельзя использовать смеси, содержащие в составе азот или водород).

Все газы, используемые при выполнении плазменной обработки, условно делятся на защитные и плазмообразующие.

В целях бытового назначения (толщина до 50 мм, сила тока дуги – менее 200 А) применяется сжатый воздух, который может использоваться как защитный, так и плазмообразующий газ, а в более сложных условиях промышленного назначения применяются другие газовые смеси, которые содержат кислород, азот, аргон, гелий или водород.

Достоинства и недостатки плазменной резки

Обработка металлов аппаратами или станками плазменной резки дает в работе целый ряд преимуществ.

- По сравнению с кислородной горелкой, плазморез обладает более высокой мощностью, и соответственно, производительностью, и по данному параметру уступает только лазерным установкам промышленного масштаба.

- Плазменная резка выгодна с экономической точки зрения при толщине металла до 60 мм. Для резки материалов с толщиной более 60 мм рекомендуется использовать кислородную резку.

- Современные плазморезы отличаются высокоточной и качественной обработкой металлов. Срез получается «чистый», с минимальной шириной, благодаря чему, практически не требует дополнительной шлифовки.

- Также, плазменно-дуговая обработка характеризуется универсальностью применения, безопасностью и низким уровнем загрязнения окружающей среды.

Из недостатков можно отметить скромную толщину среза (до 100 мм), а также невозможность одновременной работы двух плазморезов и соблюдение жестких требований к отклонениям от перпендикулярности среза.

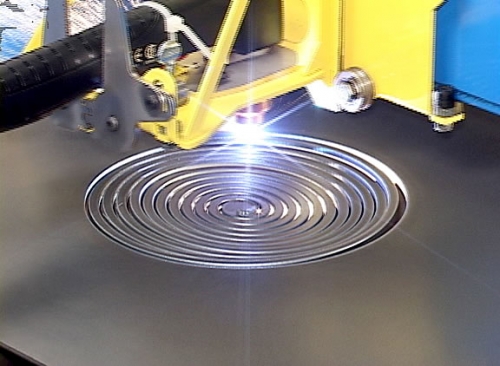

Возможности плазменной резки

Сфера применения плазменной резки очень разнообразна, благодаря своей универсальности и диапазону обрабатываемых металлов и металлических сплавов. Автоматизированная и ручная плазменная резка материалов широко применяется на предприятиях и во многих отраслях промышленности для выполнения обработки:

- Труб;

- Листового металла;

- Чугуна;

- Стали (в т.ч. нержавеющей);

- Бетона;

- Отверстий;

- Фигурной и художественной резки.

Характеристики плазморезов позволяют выполнять обработку нержавеющей стали, что недоступно кислородным горелкам. Плазморезы практически незаменимы для обработки тонкой листовой стали. Особого внимания заслуживают ручные устройства, которые отличаются компактными размерами и экономичным потреблением электроэнергии. Технология плазменно-дуговой резки особенно ценится за выполнение чистого среза без «наплывов», что положительно влияет на скорость и точность выполнения работ, а также на производственные возможности предприятий.

Как работает плазморез — устройство, принцип работы

![]()

Плазменная резка широко используется в изготовлении металлоконструкций и других отраслях. С её помощью можно быстро и качественно разрезать любой токопроводящий материал, а также некоторые нетокопроводящие материалы – пластик, камень и дерево. Разрезать трубы, листовой металл, выполнить фигурный рез или изготовить деталь можно просто, быстро и удобно с помощью технологии плазменной резки. Чтобы работа с плазморезом давалась легко, а рез получался красивым и ровным, не мешает узнать принцип работы плазмореза, который даст базовое понятие, как можно управлять процессом резки. В статье мастер сантехник расскажет, как работает плазморез.

Как устроен плазморез

![]()

Главными узлами плазмореза являются:

- Источник постоянного тока (трансформатор или инвертор);

- Плазмотрон (плазменный резак);

- Воздушный компрессор.

Применение постоянного тока обусловлено необходимостью регулирования температура пламени горелки, что невозможно при применении источников переменного тока.

Повышающие трансформаторы более громоздки, энергоемки, но при этом стойки к перепадам напряжения. Их преимуществом перед инверторами является возможность получать очень высокие напряжения, с их помощью специалисты могут резать металл больших толщин (до 8 см).

Инверторы занимают меньшую площадь и экономичнее трансформаторов (за счет более высокого КПД), однако, они не позволяют получать высоких напряжений. Как следствие – невозможность реза металла большой толщины (до 3 см).

![]()

Поэтому такие устройства распространены, по большей мере, на малых предприятиях и в небольших мастерских. Их принцип действия прост, поэтому агрегатом могут пользоваться младшие специалисты после проведения инструктажа, как работает аппарат.

Рабочий орган аппарата имеет сложное внутреннее устройство. В отличие от кислородно-ацетиленового резака, в случае плазменной сварки, он получил особое название – плазмотрон.

![]()

В его корпусе находятся следующие узлы:

- Сопло;

- Электрод;

- Изолятор;

- Узел приема сжатого воздуха.

Возбудителем электрической дуги является электрод. Материалами его изготовления, чаще всего, являются гафний, цирконий и бериллий. Эти редкие металлы имеют свойство образовывать тугоплавкие оксидные пленки, которые защищают электрод от разрушения под воздействием высоких температур. Однако, по своим экологическим характеристикам, гафний превосходит другие металлы, ввиду меньшей радиоактивности и применяется чаще остальных.

![]()

Сопло плазменного резака выполняет функцию создания высокоскоростного потока плазмы. Геометрическая конфигурация сопла определяет скорость работы и мощность плазмореза, а также качество получаемой кромки реза. Последний параметр зависит от длины сопла.

Воздушный компрессор нужен для получения сжатого воздуха требуемого давления. Помимо этого, он применяется еще и для охлаждения рабочих элементов плазмореза.

![]()

Источник питания, плазмотрон, и воздушный компрессор соединяет между собой комплекс кабелей и шлангов.

![]()

Все аппараты плазменной резки можно разделить на две категории: ручные плазморезы и аппараты машинной резки.

Ручные плазморезы используются в быту, на маленьких производствах и в частных мастерских для изготовления и обработки деталей. Основная их особенность в том, что плазмотрон держит в руках оператор, он ведет резак по линии будущего реза, держа его на весу. В итоге рез получается хоть и ровным, но не идеальным. Да и производительность такой технологии маленькая. Чтобы рез получился более ровным, без наплывов и окалины, для ведения плазмотрона используется специальный упор, который одевается на сопло. Упор прижимается к поверхности обрабатываемой заготовки и остается только вести резак, не переживая за то, соблюдается ли необходимое расстояние между заготовкой и соплом.

На ручной плазморез цена зависит от его характеристик: максимальной силы тока, толщины обрабатываемой заготовки и универсальности. Например, существуют модели, которые можно использовать не только для резки металлов, но и для сварки. Их можно отличить по маркировке:

- CUT – разрезание;

- TIG – аргонодуговая сварка;

- MMA – дуговая сварка штучным электродом.

Сила тока и толщина заготовки – основные параметры, по которым подбирается плазморез. И они взаимосвязаны.

Чем больше сила тока, тем сильнее плазменная дуга, которая быстрее расплавляет металл. Выбирая плазморез для конкретных нужд, необходимо точно знать, какой металл придется обрабатывать и какой толщины. В приведенной ниже таблице указано, какая сила тока нужна для разрезания 1 мм металла. Обратите внимание, что для обработки цветных металлов требуется большая сила тока. Учтите это, когда будете смотреть на характеристики плазмореза в магазине, на аппарате указана толщина заготовки из черного металла. Если вы планируете резать медь или другой цветной металл, лучше рассчитайте необходимую силу тока самостоятельно.

![]()

Например, если требуется разрезать медь толщиной 2 мм, то необходимо 6 А умножить на 2 мм, получим плазморез с силой тока 12 А. Если требуется разрезать сталь толщиной 2 мм, то умножаем 4 А на 2 мм, получаем силу тока 8 А. Только берите аппарат плазменной резки с запасом, так как указанные характеристики являются максимальными, а не номинальными. На них можно работать только непродолжительное время.

Станок с ЧПУ плазменной резки используется на производственных предприятиях для изготовления деталей или обработки заготовок. ЧПУ означает числовое программное управление. Станок работает по заданной программе с минимальным участием оператора, что максимально исключает человеческий фактор на производстве и увеличивает производительность в разы. Качество реза машинным аппаратом идеально, не требуется дополнительная обработка кромок. А самое главное – фигурные резы и исключительная точность. Достаточно ввести в программу схему реза и аппарат может выполнить любую замысловатую фигуру с идеальной точностью. На станок плазменной резки цена значительно выше, чем на ручной плазморез. Во-первых, используется большой трансформатор. Во-вторых, специальный стол, портал и направляющие.

Аппараты машинной плазменной резки используют для охлаждения воду, поэтому могут работать всю смену без перерыва.

Так называемый ПВ (продолжительность включения) равен 100 %. Хотя у ручных аппаратов он может быть и 40 %, что означает следующее: 4 минуты плазморез работает, а 6 минут ему необходимо для того, чтобы остыть.

![]()

Чтобы понять принцип работы плазмореза, необходимо ознакомиться с технологией плазменной резки.

Прежде всего, необходимо определиться с понятием плазмы, а также для чего она нужна. Плазма – это высокотемпературный ионизированный газ, обладающий высокой электропроводностью.

Технологический процесс резки плазмой основан на идее газоэлектрической горелки, работающей на основе сварочной дуги. Это достигается построением специальной электрической цепи в следующей последовательности:

- Вольфрамовый стержень соединяется с отрицательным полюсом источника постоянного тока;

- Положительный полюс источника постоянного тока соединяется с соплом горелки или изделием;

- Подача аргона или гелия в горелку.

Результатом этих операций становится загорание дуги между стержнем вольфрама и соплом. Образовавшаяся дуга подвергается сжатию под воздействием канала из жаропрочного сплава.

![]()

Вследствие этого, возникает очень высокое давление и происходит резкое повышение температуры дуги.

Возникновение потока плазмы генерирует вокруг себя сильное магнитное поле, еще сильнее сжимающее плазму и повышающее ее температуру.

Образовавшееся пламя плазмы достигает сверхвысоких температур: выше тридцати тысяч градусов Цельсия. Такое пламя в состоянии качественно как разрезать, так и сваривать любой материал.В сюжете - Как работает плазморез

Особенности работы аппарата

![]()

При включении аппарата плазменной резки с трансформатора на плазмотрон поступает электрический ток высокого напряжения. Вследствие этого, образуется высокотемпературная электрическая дуга. Поток сжатого воздуха, проходя сквозь дугу, возрастает в объеме на один порядок и становится токопроводящим.

Ионизированный поток газа (плазма), за счет прохождения через сопло, увеличивает свои термодинамические характеристики: скорость возрастает до 800 м/с, а температура до 30 тыс. градусов Цельсия. Электропроводность плазмы сопоставима по значению с электропроводностью обрабатываемого металла.

Резание металла происходит вследствие его физического расплавления от действия высокой температуры. Незначительная окалина, которая возникает в процессе резки, сдувается потоком сжатого воздуха.

Скорость резания обратно пропорциональна диаметру сопла плазменной горелки. Для формирования качественной плазменной дуги следует применять тангенциальную или воздушно-вихревую подачу сжатого воздуха.

Особенность режущей дуги состоит в том, что ее действие носит локальный характер: в процессе резания не происходит деформации или нарушения поверхностного слоя обрабатываемого изделия.Где применяются плазморезы

Плазменная резка и сварка являются незаменимыми способом обработки металла, когда дело касается работы с высоколегированными сталями. Поскольку такие материалы применяются в огромном числе отраслей промышленности, то применение плазморезов получает все большее развитие.

Наибольшее распространение плазменная сварка получила в изготовлении различных металлоконструкций. Плазменная резка металла также широко применяется в тяжелом машиностроении и при прокладке трубопроводов.

На крупных машиностроительных заводах получили распространение автоматизированные линии плазморезов.Плазморезом следует производить резку абсолютно любых материалов по своему происхождению: как токопроводящих, так и диэлектрических.

Технология плазменной резки дает возможность резки стальных листовых деталей, особенно сложных конфигураций. Сверхвысокая температура пламени горелки позволяет резать жаропрочные сплавы, в состав которых входит никель, молибден и титан. Температура плавления этих металлов превышает 3 тыс. градусов Цельсия.

Плазморез является дорогостоящим профессиональным инструментом, поэтому практически не встречается в личном подсобном хозяйстве. Для единичных работ, в независимости от их сложности, мастера могут обойтись доступными инструментами для резки металла, например, электрической болгаркой.

Там же, где стоят задачи резки высоколегированных сплавов в промышленных масштабах, аппараты плазменной резки являются незаменимыми помощниками. Высокая точность реза, работа с любым материалом – достоинства плазморезов.

Ручная плазменная резка применяется в отраслях, где требуется изготавливать листовые детали сложных геометрических контуров. Примерами таких отраслей является ювелирная промышленность и приборостроение.

Плазморезы являются безальтернативным инструментом получения деталей сложного контура, особенно из тонколистовой стали. Там, где листовая штамповка не справляется с задачей получения изделий из очень тонкого листового проката, на помощь технологам приходит плазменная резка.

Не обходится без плазморезов и проведение сложных монтажных работ по установке металлоконструкций. При этом отпадает необходимость использовать кислородный и ацетиленовый баллоны, это повышает безопасность процесса резания металла. Этот технологический фактор облегчает проведение работ по резке металла на высоте.

Устройство плазмореза имеет свои особенности, поэтому аппарат имеет ряд негативных особенностей. Недостатком плазморезов считается высокая стоимость аппарата, сложная настройка и относительно невысокая толщина разрезаемого материала (до 22 см), в сравнении с кислородными резаками (до 50 см).

Ручной плазморез находит свое применение в небольших мастерских по производству сложных и нестандартных деталей. Особенностью работы ручного плазмореза, является высокая зависимость качества реза от квалификации резчика.

По той причине, что оператор плазменной резки держит плазмотрон на весу, производительность процесса резания металла невысокая. Для большего соответствия требуемым геометрическим характеристикам, для ведения рабочего органа плазмореза применяется специальный упор. Этот упор фиксирует сопло к поверхности заготовки на определенном расстоянии, что облегчает процесс резки.

Стоимость ручного плазмореза находится в прямой зависимости от его функциональных характеристик: максимального напряжения и толщины обрабатываемого материала.

Читайте также: