Плотность дислокаций в металле возрастает при

Обновлено: 04.10.2024

Из жидкого расплава можно вырастить монокристалл. Их обычно используют в лабораториях для изучения свойств того или иного вещества.

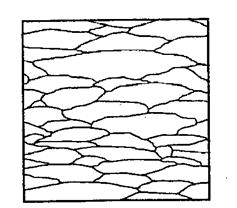

Металлы и сплавы, полученные в обычных условиях, состоят из большого количества кристаллов, то есть, имеют поликристаллическое строение. Эти кристаллы называются зернами. Они имеют неправильную форму и различно ориентированы в пространстве. Каждое зерно имеет свою ориентировку кристаллической решетки, отличную от ориентировки соседних зерен, вследствие чего свойства реальных металлов усредняются, и явления анизотропии не наблюдается

В кристаллической решетке реальных металлов имеются различные дефекты (несовершенства), которые нарушают связи между атомами и оказывают влияние на свойства металлов. Различают следующие структурные несовершенства:

точечные – малые во всех трех измерениях;

линейные – малые в двух измерениях и сколь угодно протяженные в третьем;

поверхностные – малые в одном измерении.

Точеные дефекты

Одним из распространенных несовершенств кристаллического строения является наличие точечных дефектов: вакансий, дислоцированных атомов и примесей. (рис. 2.1.)

Рис.2.1. Точечные дефекты

Вакансия – отсутствие атомов в узлах кристаллической решетки, «дырки», которые образовались в результате различных причин. Образуется при переходе атомов с поверхности в окружающую среду или из узлов решетки на поверхность (границы зерен, пустоты, трещины и т. д. ), в результате пластической деформации, при бомбардировке тела атомами или частицами высоких энергий (облучение в циклотроне или нейтронной облучение в ядерном реакторе). Концентрация вакансий в значительной степени определяется температурой тела. Перемещаясь по кристаллу, одиночные вакансии могут встречаться. И объединяться в дивакансии. Скопление многих вакансий может привести к образованию пор и пустот.

Дислоцированный атом – это атом, вышедший из узла решетки и занявший место в междоузлие. Концентрация дислоцированных атомов значительно меньше, чем вакансий, так как для их образования требуются существенные затраты энергии. При этом на месте переместившегося атома образуется вакансия.

Примесные атомы всегда присутствуют в металле, так как практически невозможно выплавить химически чистый металл. Они могут иметь размеры больше или меньше размеров основных атомов и располагаются в узлах решетки или междоузлиях.

Точечные дефекты вызывают незначительные искажения решетки, что может привести к изменению свойств тела (электропроводность, магнитные свойства), их наличие способствует процессам диффузии и протеканию фазовых превращений в твердом состоянии. При перемещении по материалу дефекты могут взаимодействовать.

Линейные дефекты:

Основными линейными дефектами являются дислокации. Априорное представление о дислокациях впервые использовано в 1934 году Орованом и Тейлером при исследовании пластической деформации кристаллических материалов, для объяснения большой разницы между практической и теоретической прочностью металла.

Дислокация – это дефекты кристаллического строения, представляющие собой линии, вдоль и вблизи которых нарушено характерное для кристалла правильное расположение атомных плоскостей.

Простейшие виды дислокаций – краевые и винтовые.

Краевая дислокация представляет собой линию, вдоль которой обрывается внутри кристалла край “лишней“ полуплоскости (рис. 2.2)

Рис. 2.2. Краевая дислокация (а) и механизм ее образования (б)

Неполная плоскость называется экстраплоскостью.

Большинство дислокаций образуются путем сдвигового механизма. Ее образование можно описать при помощи следующей операции. Надрезать кристалл по плоскости АВСD, сдвинуть нижнюю часть относительно верхней на один период решетки в направлении, перпендикулярном АВ, а затем вновь сблизить атомы на краях разреза внизу.

Наибольшие искажения в расположении атомов в кристалле имеют место вблизи нижнего края экстраплоскости. Вправо и влево от края экстраплоскости эти искажения малы (несколько периодов решетки), а вдоль края экстраплоскости искажения простираются через весь кристалл и могут быть очень велики (тысячи периодов решетки) (рис. 2.3).

Если экстраплоскость находится в верхней части кристалла, то краевая дислокация – положительная ( ). Дислокации одного знака отталкиваются, а противоположные притягиваются.

Рис. 2.3. Искажения в кристаллической решетке при наличии краевой дислокации

Другой тип дислокаций был описан Бюргерсом, и получил название винтовая дислокация

Винтовая дислокация получена при помощи частичного сдвига по плоскости Q вокруг линии EF (рис. 2.4) На поверхности кристалла образуется ступенька, проходящая от точки Е до края кристалла. Такой частичный сдвиг нарушает параллельность атомных слоев, кристалл превращается в одну атомную плоскость, закрученную по винту в виде полого геликоида вокруг линии EF, которая представляет границу, отделяющую часть плоскости скольжения, где сдвиг уже произошел, от части, где сдвиг не начинался. Вдоль линии EF наблюдается макроскопический характер области несовершенства, в других направлениях ее размеры составляют несколько периодов.

Если переход от верхних горизонтов к нижним осуществляется поворотом по часовой стрелке, то дислокация правая, а если поворотом против часовой стрелки – левая.

Рис. 2.4. Механизм образования винтовой дислокации

Винтовая дислокация не связана с какой-либо плоскостью скольжения, она может перемещаться по любой плоскости, проходящей через линию дислокации. Вакансии и дислоцированные атомы к винтовой дислокации не стекают.

В процессе кристаллизации атомы вещества, выпадающие из пара или раствора, легко присоединяются к ступеньке, что приводит к спиральному механизму роста кристалла.

Линии дислокаций не могут обрываться внутри кристалла, они должны либо быть замкнутыми, образуя петлю, либо разветвляться на несколько дислокаций, либо выходить на поверхность кристалла.

Дислокационная структура материала характеризуется плотностью дислокаций.

Плотность дислокаций в кристалле определяется как среднее число линий дислокаций, пересекающих внутри тела площадку площадью 1 м 2 , или как суммарная длина линий дислокаций в объеме 1 м 3

Плотность дислокаций изменяется в широких пределах и зависит от состояния материала. После тщательного отжига плотность дислокаций составляет 10 5 …10 7 м -2 , в кристаллах с сильно деформированной кристаллической решеткой плотность дислокаций достигает 10 15 …10 16 м –2 .

Плотность дислокации в значительной мере определяет пластичность и прочность материала (рис. 2.5)

Рис. 2.5. Влияние плотности дислокаций на прочность

Минимальная прочность определяется критической плотностью дислокацийЕсли плотность меньше значения а, то сопротивление деформированию резко возрастает, а прочность приближается к теоретической. Повышение прочности достигается созданием металла с бездефектной структурой, а также повышением плотности дислокаций, затрудняющим их движение. В настоящее время созданы кристаллы без дефектов – нитевидные кристаллы длиной до 2 мм, толщиной 0,5…20 мкм - “усы“ с прочностью, близкой к теоретической: для железа =30000 МПа. При упрочнении металлов увеличением плотности дислокаций, она не должна превышать значений 10 15 …10 16 м –2 . В противном случае образуются трещины.

Дислокации влияют не только на прочность и пластичность, но и на другие свойства кристаллов. С увеличением плотности дислокаций возрастает внутреннее, изменяются оптические свойства, повышается электросопротивление металла. Дислокации увеличивают среднюю скорость диффузии в кристалле, ускоряют старение и другие процессы, уменьшают химическую стойкость, поэтому в результате обработки поверхности кристалла специальными веществами в местах выхода дислокаций образуются ямки.

Дислокации образуются при образовании кристаллов из расплава или газообразной фазы, при срастании блоков с малыми углами разориентировки. При перемещении вакансий внутри кристалла, они концентрируются, образуя полости в виде дисков. Если такие диски велики, то энергетически выгодно “захлопывание” их с образованием по краю диска краевой дислокации. Образуются дислокации при деформации, в процессе кристаллизации, при термической обработке.

Поверхностные дефекты – границы зерен, фрагментов и блоков (рис. 2.6).

Рис. 2.6. Разориентация зерен и блоков в металле

Размеры зерен составляют до 1000 мкм. Углы разориентации составляют до нескольких десятков градусов (Граница между зернами представляет собой тонкую в 5 – 10 атомных диаметров поверхностную зону с максимальным нарушением порядка в расположении атомов.

Строение переходного слоя способствует скоплению в нем дислокаций. На границах зерен повышена концентрация примесей, которые понижают поверхностную энергию. Однако и внутри зерна никогда не наблюдается идеального строения кристаллической решетки. Имеются участки, разориентированные один относительно другого на несколько градусов ( фрагментами. Процесс деления зерен на фрагменты называется фрагментацией или полигонизацией.

В свою очередь каждый фрагмент состоит из блоков, размерами менее 10 мкм, разориентированных на угол менее одного градуса ( блочной или мозаичной.

СЕТКИ ДИСЛОКАЦИЙ. ПЛОТНОСТЬ ДИСЛОКАЦИЙ

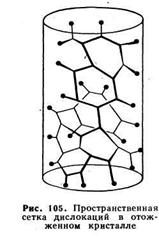

Пространственное расположение дислокаций в металле, не подвергнутом деформированию, характеризуется дислокационной сеткой.По аналогии с мыльными пузырями в пене дислокации под действием линейного натяжения стремятся сократить свою суммарную длину и образовать сетку с узлами, в которых встречаются три дислокации (рис. 105). Иногда в узлах сетки встречаются четыре или шесть дислокаций; такие узлы под действием линейного натяжения дислокаций стремятся превратиться в тройные.

Когда все три дислокации имеют одинаковую энергию, то в г. ц. к. решетке они встречаются в узле под углом 120° одна к другой. Сетки дислокаций могут быть плоскими и трехмерными.

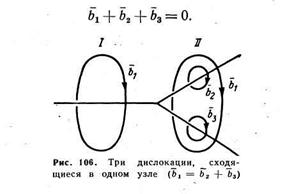

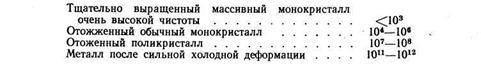

Рассмотрим узел встречи трех дислокаций с векторами Бюргерса , и (рис. 106). Контур Бюргерса из положения I можно продвинуть в положение II, причем все время контур находится в области кристалла с совершенной решеткой и характеризуется одним и тем же вектором Бюргерса . Так как контур Бюргерса в положении II охватывает две дислокации, то замыкающий его вектор должен быть равен сумме векторов Бюргерса этих дислокаций: .

Если рассматривать из узловой точки контуры Бюргерса вокруг дислокаций и мысленно обходить их по часовой стрелке, то сумма полученных при этом векторов Бюргерса дислокаций, сходящихся в узле, будет равна нулю:

В более общем случае:

|

Здесь наблюдается аналогий с законом Кирхгофа для электрических цепей.

Наряду с сетками могут существовать отдельные дислокации и дислокационные сплетения (клубки), которые возникают при сложном взаимодействии точечных дефектов и дислокаций.

Важная характеристика дислокационной структуры — плотность дислокаций — суммарная длина всех линий дислокаций в единице объема. Плотность дислокаций:

где - суммарная длинна всех линий дислокаций в кристалле, см;

V – объем кристалла, см 3 .

Плотность дислокаций определяют и как число дислокаций, пересекающих единицу площади, например единицу площади металлографического шлифа. Оба способа подсчета плотности дислокаций в общем случае дают разные значения (см. § 50).

|

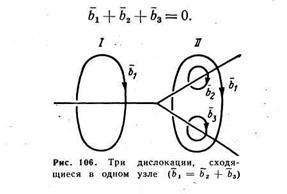

Плотность дислокаций зависит от способа и режима обработки металла. Ниже для металлов в разных состояниях приведены типичные значения плотности дислокаций, см~ 2 :

В монокристаллических усах дислокации или совсем отсутствуют, или же в одном монокристалле находится только одна дислокация.

Полупроводниковые кристаллы кремния «и германия, даже массового промышленного производства, имеют сравнительно низкую плотность дислокаций (10 3 —10 4 см -2 ).

Дефекты кристаллического строения

В реальных кристаллах нет идеально правильного расположения атомов во всём объёме кристалла. Всегда имеются нарушения правильности расположения атомов. Эти нарушения называются дефектами кристаллического строения (ДКС). Они делятся на: 1) точечные; 2) линейные; 3) поверхностные.

Точечные дефекты

Размеры точечного дефекта близки к межатомному расстоянию. К точечным дефектам относятся вакансии и межузельные атомы. Вакансиями называют узлы кристаллической решётки, в которых отсутствуют атомы. Межузельным называется атом, расположенный между узлами кристаллической решётки (рис. 1.4).

а) б) в)

Рис. 1.4. Точечные дефекты:

а – вакансия; б – схема перемещения вакансии по кристаллу;

в – межузельный атом

Вакансии чаще всего образуются при переходе атомов из узла решётки на поверхность и реже в результате их перехода в междоузлие. Точечные дефекты возникают в результате теплового движения атомов. При любой температуре всегда имеются атомы, у которых кинетическая энергия больше среднего для данной температуры значения. Эти атомы могут преодолеть потенциальный барьер, создаваемый соседними атомами, и выйти из своего узла на поверхность или в междоузлие. В плотноупакованных решётках вакансий гораздо больше, чем межузельных атомов. Вакансии легко перемещаются по кристаллу. Чем выше температура, тем больше количество вакансий и меньше время нахождения их в одном узле решётки. При температуре, близкой к температуре плавления (tпл), количество вакансий может достигнуть ~1 % по отношению к числу атомов в кристалле. Точечные дефекты вызывают местное искажение кристаллической решётки [2].

Линейные дефекты

Основным видом линейных ДКС являются дислокации. Они бывают краевые и винтовые.

Мысленно надрежем идеальный кристалл и в образовавшуюся щель вставим дополнительную атомную полуплоскость (экстраплоскость). Такой «клин» искажает кристаллическую решетку. Это искажение особенно значительно у края экстраплоскости. Область несовершенства кристалла вокруг края экстраплоскости называют краевой дислокацией (рис. 1.5).

Рис. 1.5. Краевая дислокация (а) и расположение атомов

в области дислокации (б)

Вокруг дислокации решётка упруго искажена. Если экстраплоскость находится в верхней части кристалла, то дислокацию называют положительной и обозначают , если в нижней – то отрицательной и обозначают . В поперечном сечении кристалла нарушение в правильности расположения атомов, вызванные дислокацией, распространяются на несколько периодов решётки, а в направлении, перпендикулярном сечению, на многие тысячи межатомных расстояний.

Дислокации при приложении небольшого касательного усилия легко перемещаются. Экстраплоскость в результате незначительного смещения перейдёт в полную плоскость кристалла, а её функции будет выполнять соседняя плоскость. Дислокации одинакового знака отталкиваются, а разного знака притягиваются. Дислокации возникают в процессе кристаллизации, пластической деформации и т.п. Они оказывают большое влияние на свойства металлов [2].

Плотностью дислокаций называют суммарную длину дислокаций Sl в единице объёма V:

У отожженных металлов r =10 6 …10 8 см –2 . После большой холодной пластической деформации r=10 11 …10 12 см –2 . Попытка увеличить плотность дислокаций свыше 10 11 …10 12 см –2 приводит к появлению трещин и разрушению металла.

Особенно велико влияние дислокаций на прочность металлов. При значительном увеличении плотности дислокаций и уменьшении их подвижности прочность увеличивается в несколько раз по сравнению с отожженными металлами [3].

Поверхностные дефекты

К поверхностным ДКС относятся: 1) границы зёрен; 2) границы субзёрен.

Поликристалл содержит огромное число мелких зёрен. Границы зёрен представляют собой переходную область, в которой кристаллическая решётка одного зерна с определённой ориентировкой в пространстве плавно переходит в решётку другого зерна с иной ориентировкой (рис. 1.6, а).

Рис. 1.6. Поверхностные дефекты:

а – большеугловая граница (q – угол разориентировки);

б – малоугловая граница

Граница между зёрнами имеет ширину 1…5 нм. На границе нарушена правильность расположения атомов. Границы зёрен называют большеугловыми, так как кристаллографические направления в соседних зёрнах образуют углы (q), достигающие десятков градусов.

Каждое зерно металла состоит из отдельных блоков или субзёрен. Субзерно представляет собой часть кристалла относительно правильного строения, в которой отсутствуют дислокации. Малоугловая граница между субзёрнами представляет собой стенку дислокаций (рис. 1.6, б).

Поверхностные дефекты влияют на механические и физические свойства металлов. Чем мельче зерно, тем выше предел текучести, вязкость и меньше опасность хрупкого разрушения.

Строение сплавов

Сплавы – материалы, содержащие не менее двух элементов. Сплавы получают в результате сплавления, спекания, плазменного напыления, электролиза и т.п. Они имеют более сложное строение. В славах элементы могут по-разному взаимодействовать между собой, образуя различные фазы. Фазой называется однородная обособленная часть сплава, имеющая одинаковый состав, строение и свойства.

В сплавах в зависимости от физико-химического взаимодействия могут образовываться следующие фазы: 1) жидкие растворы; 2) твёрдые растворы; 3) химические соединения; 4) промежуточные фазы, которые имеют признаки как твердых растворов, так и химических соединений.

Твёрдыми растворами называют фазы, в которых атомы одного элемента располагаются внутри кристаллической решётки другого элемента, не изменяя типа кристаллической решётки. Элемент, решётка которого сохраняется в твёрдом растворе, называется растворителем, а другой – растворимым.

Различают твёрдые растворы замещения (рис. 1.7, а) и внедрения (1.7, б). При образовании твёрдых растворов замещения атомы растворённого элемента замещают часть атомов растворителя в узлах его кристаллической решётки.

Рис. 1.7. Схема твёрдого раствора замещения (а) и внедрения (б)

Атомы растворённого элемента могут замещать любые узлы решётки растворителя. Твёрдые растворы замещения образуют элементы, атомные радиусы которых отличаются не более чем на 15 %.

Растворимость элементов в твёрдом растворе уменьшается при увеличении различия в атомных радиусах сплавляемых элементов и их валентности. При образовании твёрдых растворов замещения возможна и неограниченная растворимость. Это происходит, когда при любом соотношении сплавляемых элементов все разнородные атомы размещаются в узлах общей пространственной решётки (например: медь с золотом, медь с никелем, германий с кремнием.)

Многие твёрдые растворы замещения могут находиться в упорядоченном состоянии, то есть атомы растворителя и растворённого элемента занимают определённые узлы кристаллической решётки. Такие растворы называют упорядоченными или «сверхструктурами».

В твёрдых растворах внедрения атомы растворенного элемента располагаются в междуузлиях, то есть в порах. Такие растворы образуют переходные металлы с неметаллами, имеющими небольшой атомный радиус (Н, N, C, B).

Твёрдые растворы внедрения всегда имеют ограниченную растворимость. Если растворитель имеет ГЦК или ГПУ решётку, то растворимость больше, так как в этих решётках радиус поры =0,41R, где R – радиус атома растворителя. В ОЦК решётке растворимость путём внедрения мала, так как размер пор не превосходит 0,29R.

Образование твёрдых растворов приводит к искажению кристаллической решётки, причем для твёрдых растворов внедрения это искажение больше. Искажение кристаллической решётки делает сплавы более прочными по сравнению с чистыми металлами, но при этом сплавы сохраняют достаточно высокую пластичность. Твёрдые растворы являются основой большинства промышленных сплавов [3].

Химические соединения

Химические соединения, встречающиеся в металлических сплавах, очень разнообразны. Они отличаются от твёрдых растворов следующими признаками: 1) имеют строго определённый состав и химическую формулу AmBn , где А и В – соответствующие элементы, n и m – простые числа; 2) кристаллическая решётка химического соединения отличается от решёток компонентов, образующих соединения; 3) свойства химических соединений сильно отличаются от свойств образующих элементов; 4) они имеют постоянную температуру плавления; 5) образование химического соединения сопровождается значительным тепловым эффектом.

В отличие от твёрдых растворов химические соединения обычно образуются между элементами, которые имеют большое различие в строении атомов и кристаллических решёток.

Наилучшие механические свойства имеют те сплавы, основой которых являются твёрдые растворы с залегающими в них мелкодисперсными твердыми частицами химических соединений или промежуточных фаз. Чем больше в сплаве таких частиц, тем выше его твёрдость и прочность, но ниже пластичность и вязкость.

КРИСТАЛЛИЗАЦИЯ МЕТАЛЛОВ

Переход металла из жидкого состояния в твердое называется кристаллизацией. При кристаллизации система переходит к термодинамически более устойчивому состоянию с меньшей свободной энергией. Изменение свободных энергий жидкого Fж и твердого Fтв металла зависит от температуры (рис. 2.1).

Выше температуры Т0 более устойчив жидкий металл. Он имеет меньший запас свободной энергии, а ниже этой температуры более устойчив твердый металл. Температуру Т0 называют равновесной температурой кристаллизации. При этой температуре одновременно могут сосуществовать жидкая и твердая фаза.

Рис. 2.1. Изменение свободных энергий F жидкого и твёрдого

металла с температурой

Процесс кристаллизации при этой температуре еще не начинается. Он может протекать только при переохлаждении металла ниже Т0. Разность между температурами Т0 и Тк называется степенью переохлаждения

Кривые охлаждения, характеризующие процесс кристаллизации чистых металлов при охлаждении с разной скоростью, показаны на рис. 2.2.

Рис. 2.2. Кривые охлаждения металла

При очень медленном охлаждении степень переохлаждения DТ небольшая и процесс кристаллизации протекает при температуре, близкой к равновесной Т0. С увеличением скорости охлаждения степень переохлаждения возрастает. При затвердевании очень чистых металлов степень переохлаждения может быть большой, но для технически чистых она не превышает 10…30 °С.

При температуре кристаллизации наблюдается горизонтальная площадка (остановка падения температуры). Образование ее объясняется выделением скрытой теплоты кристаллизации.

Процесс кристаллизации начинается с образования внутри жидкой фазы кристаллических зародышей, которые являются центрами кристаллизации. Затем происходит рост зародышей.

Чаще всего в процессе кристаллизации образуются разветвленные (древовидные) кристаллы, получившие название дендритов. При образовании кристаллов их развитие идет в направлении, перпендикулярном к плоскостям с максимальной плотностью упаковки атомов. Сначала образуются длинные ветви, которые называют осями первого порядка. Одновременно с удлинением осей первого порядка перпендикулярно к ним начинают расти оси второго порядка. На осях второго порядка растут оси третьего порядка и т.д. В последнюю очередь идет кристаллизация в участках между осями дендритов (рис. 2.3).

Дендриты растут до тех пор, пока не соприкоснутся друг с другом. Затем заполняются межосные пространства. Дендриты превращаются в кристаллы неправильной формы, которые называют кристаллитами или зернами.

Рис. 2.3. Схема строения дентдрита (а) и вид дендритной структуры на шлифе (б)

Кристаллизация характеризуется двумя параметрами: ЧЦ – число зародышевых центров, которые возникли в единице объема жидкого металла за единицу времени; СР – скорость роста, то есть путь, проходимый растущей гранью кристалла за единицу времени.

Зародыши могут образовываться как в определенных объемах жидкости, так и на посторонних твердых частицах, присутствующих в жидком металле.

Первый способ образования зародышевых центров называется самопроизвольным, а второй – несамопроизвольным.

В жидком состоянии атомы беспорядочно перемещаются вследствие теплового движения. Но в жидкости есть небольшие группировки атомов с таким расположением, как в решетке кристалла. Эти группировки неустойчивы – они распадаются и появляются снова. При переохлаждении наиболее крупные из них становятся устойчивыми и способными к росту. Эти группировки являются зародышевыми центрами при самопроизвольной кристаллизации. Но самопроизвольное зарождение кристаллов в жидком металле затруднено.

Чаще зародышевые центры образуются на посторонних твердых частицах, присутствующих в жидком металле.

Размер зерен при затвердевании определяется соотношением количества возникающих зародышей и скорости их роста. Чем больше ЧЦ и меньше СР, тем мельче образовавшиеся кристаллы. Оба параметра связаны с перемещением атомов и поэтому зависят от температуры.

При небольших степенях переохлаждения количество зародышевых центров мало. В результате затвердевания формируется крупнозернистая структура. С увеличением степени переохлаждения число зародышевых центров растет более интенсивно по сравнению со скоростью роста. Поэтому получаются более мелкие кристаллы. Следовательно, чем больше скорость охлаждения при кристаллизации, тем мельче получается зерно. Для получения мелкого зерна в жидкий металл часто вводят специальные примеси. Этот процесс называют модифицированием [1].

Влияние дефектов строения металлов на их прочность

Дислокации.Характеристикой, непосредственно влияющей на сопротивление сплава пластической деформации, является плотность дислокаций, т. е. их суммарная длина, приходящаяся на единицу объема металла. Размерность плотности дислокаций принято выражать в см -2 (см/см 3 ).

Зависимость между прочностью металла σ и плотностью дислокаций ρ может быть представлена графиком (рис. 2.3.1).

В точке Впри плотности дислокаций 10 6 —10 7 см- 2 уменьшение прочности прекращается и начинается ее постепенный рост. Это объясняется тем, что с увеличением ρ перемещение дислокаций затрудняется в связи с тем, что они начинают передвигаться не по параллельным, а по пересекающимся плоскостям других систем скольжения, тем самым препятствуя движению друг друга (участок ВС).

Рис.2.3.1. Зависимость прочности металлов от концентрации дефектов (плотности дислокаций)

Из изложенного выше следует, что от дислокационной структуры существенно зависят прочностные свойства металла и что этими свойствами можно управлять, целенаправленно изменяя дислокационную структуру за счет выбора химического состава сплава, режимов его термической обработки или обработки какими-либо другими специальными методами.

Это достигается путем легирования, закалки или наклепа металла. При этом плотность дислокаций не должна превышать 10 12 - 10 13 см -2 , так как при большей плотности дислокаций металл становится хрупким. На практике обычно следуют по второму пути.

Легирование— это введение в металл небольших количеств специальных примесей, которые приводят к значительным его структурным изменениям. Легирующие добавки сильно взаимодействуют с дислокациями и затрудняют их движение, улучшая тем самым механические характеристики.

Закалка— это термическая обработка, заключающаяся в нагреве металла выше температуры фазового превращения в твердом состоянии, выдерживании при этой температуре и контролируемом ускоренном охлаждении. В результате этих операций в металле увеличивается концентрация дефектов, в том числе плотность дислокаций, а также образуется мелкозернистая структура, поэтому протяженность границы между зернами резко возрастает. Сама же граница труднопроходима для дислокаций, что приводит к затруднению их движения и упрочнению металла.

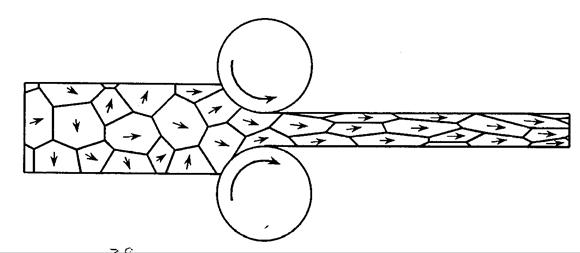

Наклеп— это обработка металлической заготовки путем прокатки, ковки или волочения. В результате пластической деформации металла увеличивается плотность дислокаций (и концентрация других дефектов), а главное ─дислокации при этой обработке переплетаются, что приводит к затруднению их движения и упрочнению металла. На этом принципе было основано производство дамасской стали.

Указанные технологические операции (легирование, закалка, наклеп) создают оптимальную концентрацию дислокаций. Известно, что наибольшее упрочнение металлов достигается при плотности дислокаций порядка 10 12 —10 13 на 1 см -2 (у совершенных кристаллов Si и Gе – 10 2 —10 3 на 1 см -2 , а у недеформированных металлических кристаллов 10 6 —10 8 на I см -2 ).

Рекристаллизация– это образование новых равноосных зерен из деформированных кристаллов. Рекристаллизацию, например, проводится с целью устранения наклепа холоднодеформированного металла и возвращении стали пластичности. При отжиге стали , начиная от температуры 550 С и выше , вытянутые в результате деформации зерна становятся равноосными.

Влияние пластической деформации на структуру и свойства металла

Пластическая деформация вызывает в металле структурные изменения трёх видов:

1) изменяются форма и размеры зёрен. До деформации металл имеет равноосную структуру. В процессе деформации зёрна вытягиваются вдоль плоскостей скольжения и структура становится волокнистой (рис. 3.7.) Кроме того, при большой степени деформации происходит дробление зёрен;

До деформации После пластической деформации

Рис. 3.7. Схема изменения формы и размеров зёрен при пластической деформации

2) после значительной деформации возникает преимущественная пространственная ориентация зёрен, которая называется текстурой деформации (рис. 3.8). Характер текстуры зависит от природы металла и вида деформации [1]. Текстуру не следует отожествлять с волокнистой структурой. Волокнистость иногда может и не сопровождаться текстурой. Образование текстуры способствует появлению анизотропии металла;

Рис. 3.8. Схема влияния деформации прокаткой на структуру

поликристаллического металла: зёрна вытягиваются вдоль

направления прокатки и возникает текстура (стрелки соответствуют

одному и тому же кристаллографическому направлению)

3) происходят изменения в субструктуре. Одновременно с изменением формы зерна происходит формирование субзёрен и увеличение угла разориентировки между ними. Возрастает плотность дислокаций до 10 9 …10 12 см –2 .

С увеличением степени холодной деформации прочностные характеристики увеличиваются, а пластичность уменьшается. Это явление называют наклёпом или нагартовкой. Упрочнение металла при пластической деформации объясняется увеличением количества дефектов кристаллического строения. Повышение плотности дефектов кристаллического строения затрудняет движение новых дислокаций, в результате чего повышается сопротивление деформации и уменьшается пластичность металла. Металлы с ГЦК решёткой упрочняются сильнее, чем металлы с ОЦК решёткой.

Разрушение металлов

Разрушение – это процесс зарождения и развития в металле трещин, приводящий к разделению его на части.

Разрушение может быть хрупким или вязким. Механизм зарождения трещин одинаков при хрупком и вязком разрушении. Чаще всего микротрещина возникает из-за скопления дислокаций перед препятствием (границы зёрен, всевозможные включения и т.д.).

При своем росте трещина окаймлена узкой зоной пластической деформации. На создание этой зоны затрачивается дополнительная энергия (рис. 3.9).

Рис. 3.9. Схема образования трещин

Вязкое и хрупкое разрушение различаются между собой размерами этой зоны. При вязком разрушении размеры этой зоны больше и на её образование затрачивается много энергии. Поэтому скорость распространения трещины небольшая. При хрупком разрушении зона пластической деформации небольшая и скорость распространения трещины достигает 2500 м/с. Поэтому хрупкое разрушение называют «внезапным» или «катастрофическим» разрушением.

С точки зрения микроструктуры разрушение может быть транскристаллитное и интеркристаллитное. При транскристаллитном разрушении трещина распространяется по телу зерна, а при интеркристаллитном она происходит по границам зёрен. При распространении трещины по телу зерна может происходить как вязкое, так и хрупкое разрушение. Межзеренное разрушение всегда является хрупким [2]. Хрупкое и вязкое разрушения имеют различные изломы. После хрупкого разрушения излом кристаллический блестящий. Вязкое разрушение, как было отмечено выше, происходит после значительной пластической деформации, которая искажает форму зерен. Поэтому излом – волокнистый матовый.

Хрупкому разрушению способствуют следующие основные факторы: 1) понижение температуры; 2) повышение скорости деформации; 3) концентраторы напряжений; 4) структурные факторы (размер зерна, выделение хрупких фаз по границам зёрен и т.д.); 5) повышение прочности, как правило, увеличивает склонность к хрупкому разрушению; 6) размеры изделия, чем они больше, тем больше вероятность хрупкого разрушения.

Понижение температуры обуславливает переход от вязкого к хрупкому разрушению. Это явление называется хладноломкостью. Интервал температур, в котором происходит переход от вязкого разрушения к хрупкому, называют порогом хладноломкости.

Для определения порога хладноломкости проводят сериальные испытания на ударную вязкость. Температура, при которой работают изделия из металлов, должна значительно превышать порог хладноломкости.

Читайте также: