Под каким углом точить сверла по металлу

Обновлено: 02.05.2024

Признаки, что инструмент затупился

Сперва объясним, почему необходимо следить за состоянием оснастки. Если она плохо заточена, то со временем из-за постоянного механического и термического воздействия она может сломаться прямо в процессе металлообработки. К чему это приведет:

- к порче заготовки, ведь внутри отверстия остается обломок, который затем сложно вытащить;

- к повреждению рук или другого незащищенного участка тела токаря, если осколки разлетятся в стороны.

А вот к чему может привести продолжение обработки с резцом, который уже отработал свой срок эффективности:

- к резкому снижению производительности работы – одна и та же процедура будет занимать в несколько раз больше времени, в результате не будет достигнут окончательный эффект, снизится класс точности металлообработки;

- к повышенному перегреву – во время трения и заготовка, и резец начинают нагреваться, а любой металл имеет температуру, в которой он деформируется;

- к работе «вхолостую», то есть вращательные движения инструмента ни к чему не приведут – это может быть достигнуто только в случае окончательного затупления, наиболее часто происходит с короткими изделиями;

- к заклиниванию всего станка – убирать заготовку сложно, иногда просто невозможно вытащить осколок из отверстия, поскольку он начинает там расплавляться – такой исход наиболее часто ожидает длинные сверла;

- некоторый металл после горения сильно закаляется (реакция трения приводит к изменению физических свойств по причине преобразований во внутренней кристаллической решетке) – его очень трудно затем обрабатывать другими инструментами, по сути, проходит частичный, местный процесс закалки.

Чтобы не допустить таких неприятных последствий, перед каждым новым циклом сверления требуется осматривать всю оснастку на пригодность. Регулярные проверки и слежение за состоянием угла заточки при вершине сверла помогут избежать подобных последствий. Необязательно проводить инструментальный анализ, чтобы понять, что резец стал непригодным. Вот по каким признакам можно определить «на глаз», что он нуждается в затачивании:

- появился явно заметный блеск граней заточки – при закруглении материал блестит, что делает его головку заметнее, она отличается от остальных частей (от хвостовика и основного цилиндра);

- возникновение цвета побежалости режущего инструмента – он может стать, например, черно-синим, такой эффект получается из-за сильного изменения температуры, аналогичный процесс с оттенком металла вы можете заметить у отходящей металлической стружки при резке;

- нагрев в процессе работы – безусловно, он будет происходить и при самом остром сверле, но во время эксплуатации заступившегося это будет в несколько раз заметнее;

- увеличение усилий при использовании для аналогичной процедуры – особенно актуально при сверлении ручным инструментом (электродрелью), потому что подача осуществляется не механизмом, а непосредственно самим человеком, то есть мастер просто будет сильнее давить на прибор;

- скрипящий звук уже свидетельствует о том, что заточка не поможет – такой резец стоит просто выкинуть, он сточился до неисправного состояния;

- грубой оценкой можно считать пальпацию пальцем, под подушечкой будет чувствоваться круглый край – острота кромки очень легко определяется, но человек, который мало знаком с точением, не всегда с первого раза сделает правильный вывод;

- на режущей поверхности могут появиться различные дефекты – сколы, заусенцы и пр., притом что ранее при этих же составляющих (станок, металл, сверло, мастер) все было отлично;

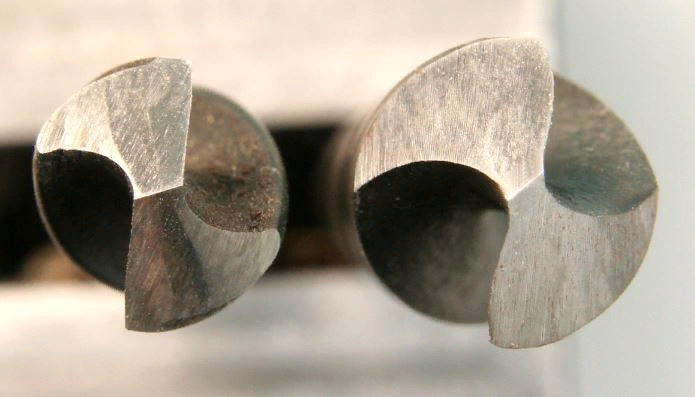

- можно увидеть износ, если использовать увеличительное стекло.

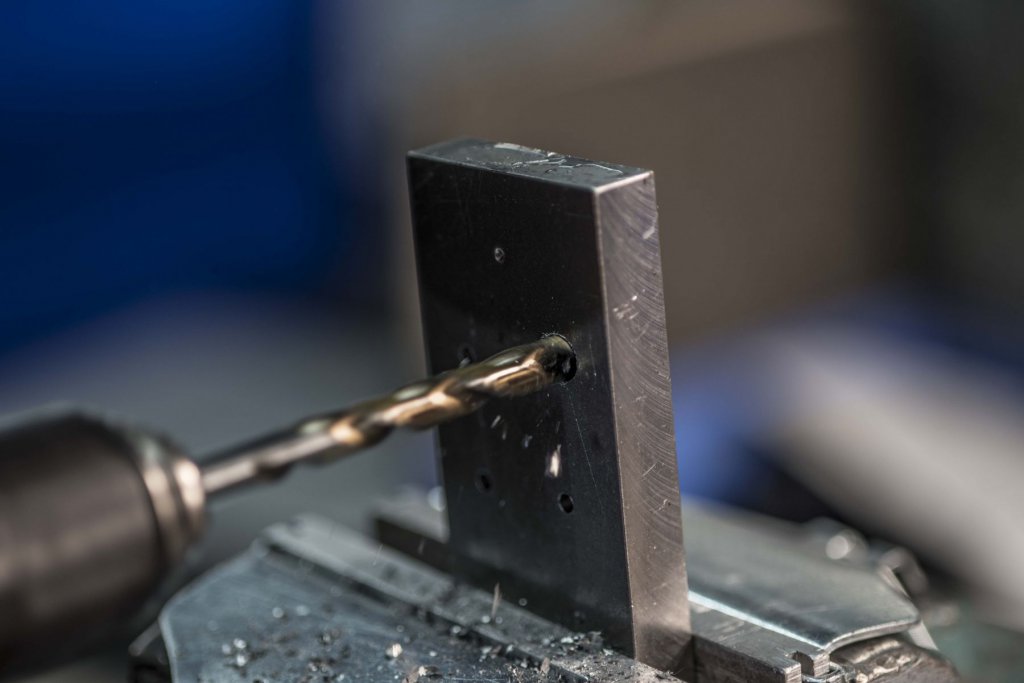

Дадим совет, на что обратить внимание в особенности. В самую первую очередь в любом сверле становится непригодной к использованию центральная часть и крайние угловые кромки, потому что они испытывают наибольшее термическое воздействие. После нагрева сталь становится мягче, проще деформируется. К тому же, чем шире радиус, тем больше материал среза, то есть на них максимальная нагрузка. Центральная часть не участвует в функции резания, а скорее раздвигает материал. Чтобы центр не испытывал больших нагрузок и не изнашивался в ускоренном режиме, рекомендуется просверлить резцом меньшего диаметра подготовительное отверстие (черновое), а затем при втором проходе обязательно применять мыльные эмульсии для охлаждения или в самом примитивном варианте – воду.

Особенности работы сверл и от чего зависит угол заточки

Безусловно, при выборе режущего инструмента мастер должен учитывать множество факторов, ведь вариантов исполнения и типоразмеров большое количество. Исходя из особенностей, подбирается не только резец, то и тип металлообработки. Каждый процесс обладает своими особенными характеристиками.

- Материала, по которому вы работаете. Одни стали имеют повышенную твердость, другие могут быть хрупкими, третьи – податливыми и мягкими.

- Качеств самого сверла – здесь работают аналогичные правила.

- Задач токаря – какой размер, а также класс точности необходимо обеспечить.

Под каким углом затачивать сверло – также зависит от того, какую цель преследует токарь, а также с каким материалом он работает. Приведем такой пример. Если обрабатываемая заготовка изготовлена из очень твердого сплава, а резец обладает чрезмерно острой кромкой, то велика вероятность, что она просто сломается при нажатии. Выйти из этого положения можно двумя способами:

- сменить угол заточки на более тупой;

- сделать предварительную черновую обработку – просверлить маленькое отверстие на этом месте.

Ниже расскажем более подробно о рекомендациях выбора.

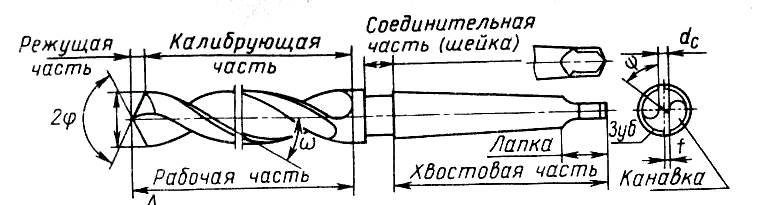

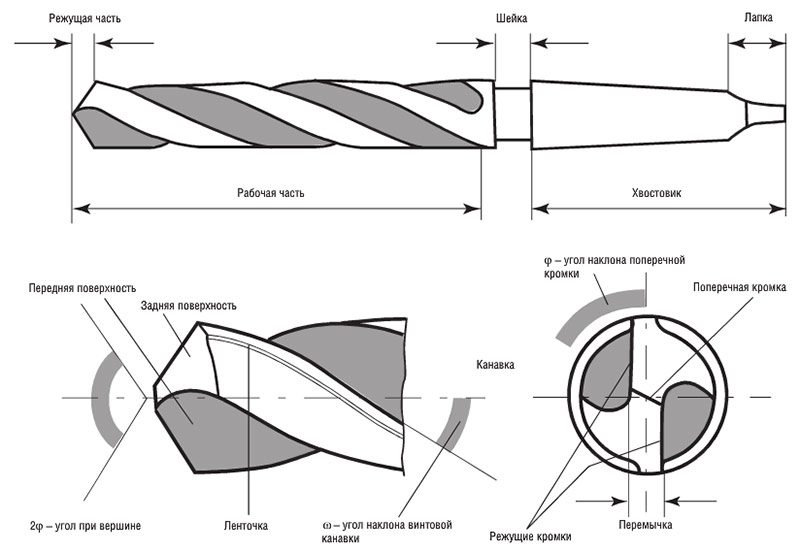

Основные элементы оснастки

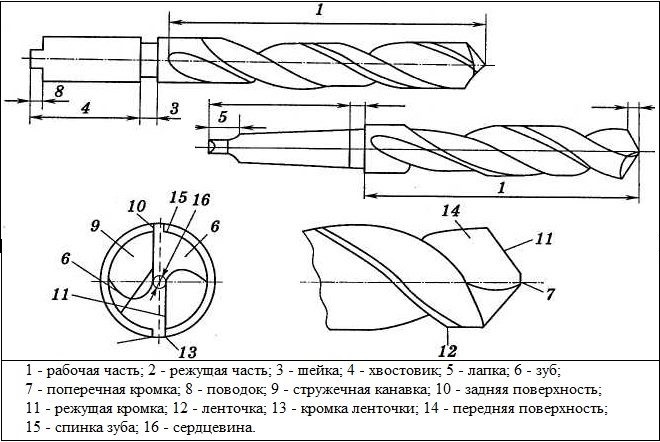

Инструмент состоит из следующих частей:

- Рабочая. Это винтовой цилиндр с несколькими витками (заходами). Они образуют канавки и зубья, их также называют перьями. Их задача – обеспечение самого процесса резания.

- Калибрующая. Она ответственная за то, чтобы удалять металлическую стружку из зоны металлообработки. Ее образует лента, которая направлена вдоль основного хода сверла.

- Соединительная. Ее также называют шейкой. Ее используют в двух назначениях – для выхода из шлифовальной зоны, а также для того, чтобы проставлять маркировку на фрагменте, который не стирается и не закрывается тисками.

- Хвостовая. Данную часть коротко именуют «хвостовик». Она может быть выполнена в виде гладкого цилиндра или типом «конус Морзе». Завершает ее поводок или лапка. Задача – фиксация оснастки в специальных зажимах.

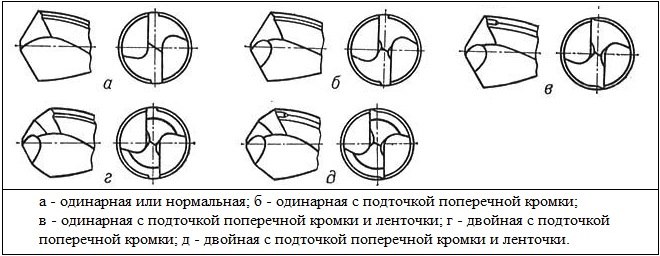

Особенности: под каким углом затачиваются сверла различного вида

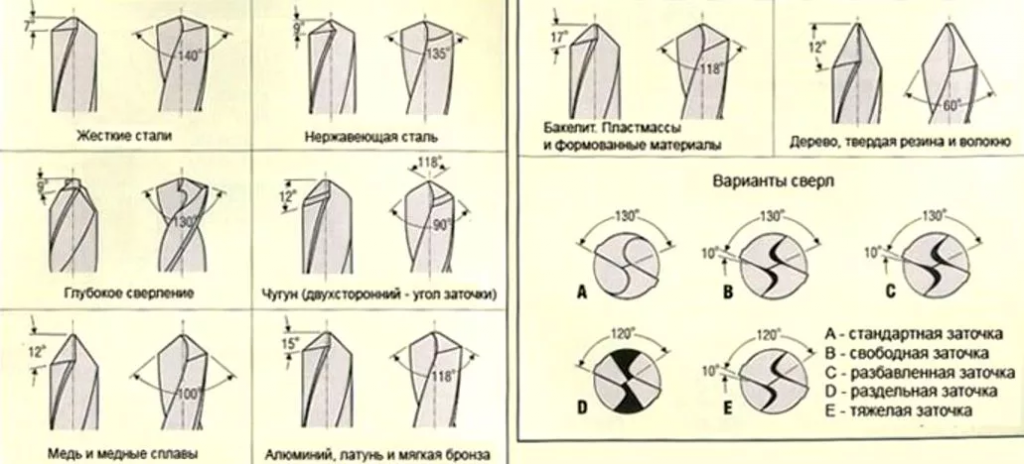

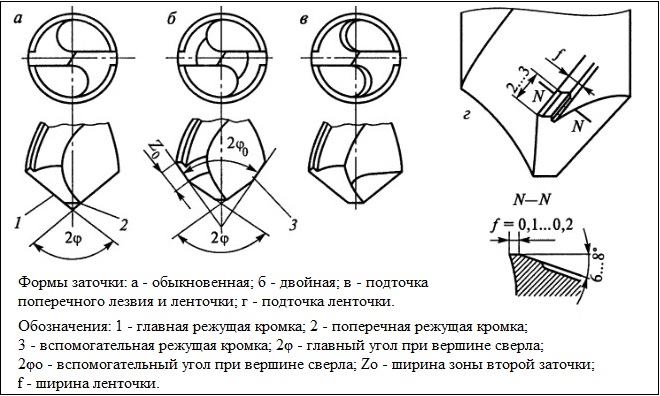

Такие варианты как НП, НПЛ, ДП и ДПЛ можно использовать на сверлах еще более узких – до 0,8 см в сечении. В ходе них затачивается поперечный край, чтобы уменьшить на него нагрузку. А также снижается ширина ленточки, это решает две проблемы:

- снижается сила трения, а значит, нагрев;

- дает большую эффективность сверлению.

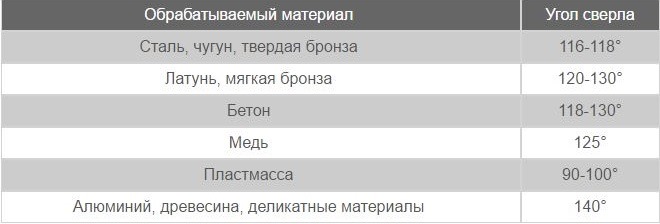

Как правильно выбрать угол заточки сверла для стали или другого металла

Основной критерий уклона – материал заготовки. Он оценивается по следующим характеристикам:

- твердость – чтобы не сломать кончик;

- хрупкость – нельзя допустить образования сколов или трещин;

- вязкость или плотность.

Второй критерий – из чего создан сам резец. Приведем пример. Инструмент из прочного сплава желательно затачивать под 120 градусов. И в зависимости от того, с чем предстоит работать, его можно варьировать. Например, для дерева, пластмасса, а также алюминия и других мягких пород необходимо брать максимально острый угол, в то время как прочные, а также очень пористые структуры требуют более тупого уклона.

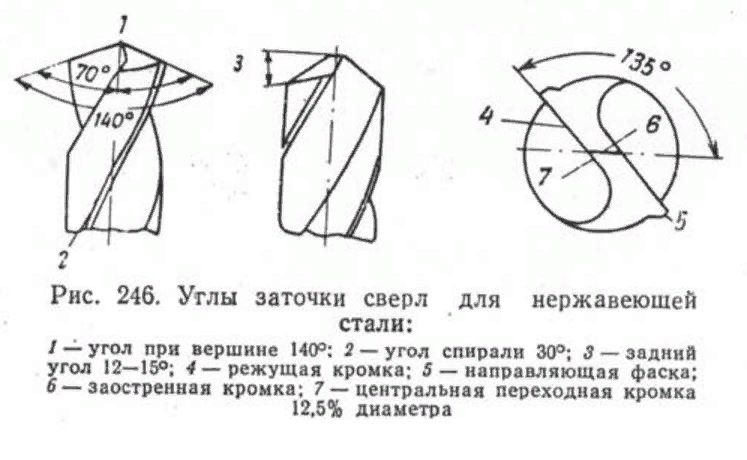

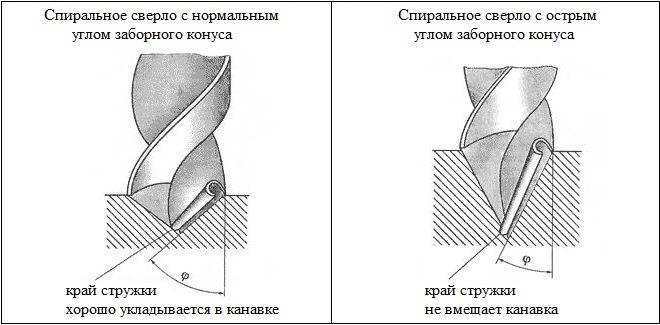

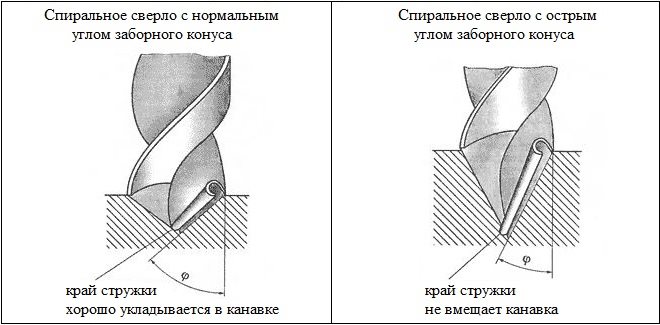

Если инструмент имеет особую конструкцию, например, спираль, то подход несколько отличается. У них есть широкие канавки, которые предназначены для отвода стружки. Углы заточки спиральных сверл – 45 градусов, но при вершине он должен быть не менее, чем 120-140.

Делаем вывод: ориентироваться необходимо на конструктивные особенности изначального резца, что к ним относится:

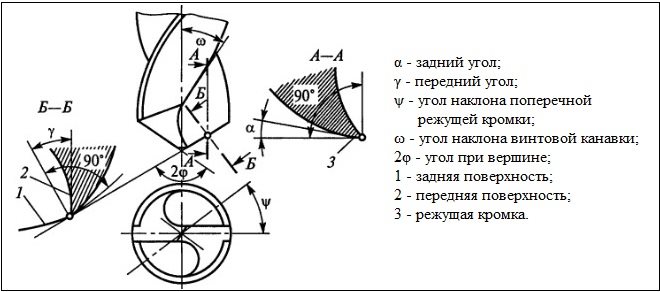

- Величина переднего наклона. Измеряется между касательной линией к наружной поверхности режущей кромки.

- Аналогичный параметр для задней плоскости.

- Ширина ленточки. Расстояние между двумя заточенными краями.

Если вы правильно выберете эти три параметра, то гарантируете:

- простоту работы – минимум усилий и времени;

- повышенную точность и чистоту – отсутствие сколов, заусенцев;

- длительный период износа.

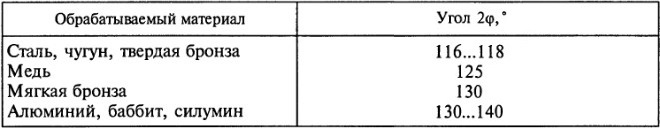

Таблица углов заточки сверла для разных материалов: работаем по меди, алюминию, пластмассе

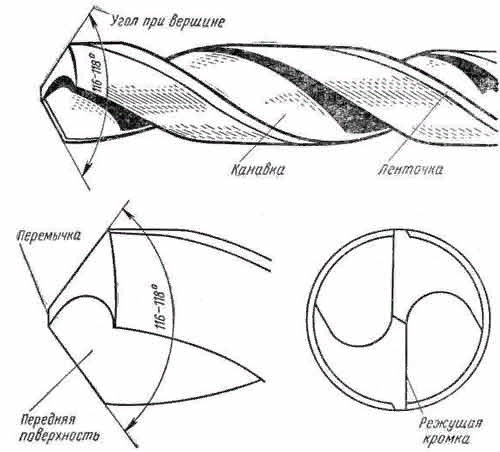

Если вы имеете дело со сталью, необходимо смотреть на ее состав. Обычные и низколегированные сплавы требуют диапазон от 116 до 118 градусов. Таким же образом стоит затачивать оснастку для чугуна. Если это более прочные стальные заготовки, то они требуют 130-140°.

Посмотрим сводную таблицу, но заранее отметим, что более точный параметр выбирается в зависимости от конкретной марки:

Как правильно заточить сверло по металлу: способы и правила заточки инструмента с видео

Затупившемуся инструменту можно и нужно возвращать остроту. Поэтому мы расскажем, как правильно заточить сверло по металлу: методы обработки, до какой геометрии доводить и так далее. В результате вы будете знать, что делать, чтобы полностью вернуть его характеристики и снова его использовать. Согласитесь, это гораздо практичнее, чем сразу покупать новое.

Внимание, как только вы заметите, что режущая кромка утратила исходный профиль, нужно тут же прекратить выполнение технологической операции. Потому что его кромка под воздействием сил трения нагрелась и стала мягкой, и продолжение работы вызовет еще большую деформацию, уже критическую, после которой восстановление станет невозможным.

Когда стоит проводить заточку сверл

Понять, что она необходима, можно по следующим, достаточно явным признакам:

- при погружении инструмента в толщу заготовки слышен резкий скрип;

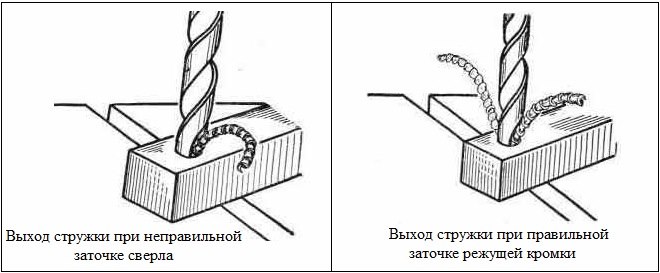

- стружка выходит в виде мелкой крошки, а не длинной спирали;

- кромка быстро перегревается – стоит попробовать пальцем, и можно обжечься.

|  |

Итак, если заметите хотя бы один из этих тревожных знаков, немедленно останавливайтесь, иначе не избежите поломки. Если привычная операция стала занимать больше времени – например, раньше вы делали отверстие за 3 секунды, а теперь за 5 – это тоже говорит об износе.

В случае сомнений следует просто проверить кромку на ощупь: если она округлая или гладкая и, наоборот, с неровностями, сколами, заусенцами, это свидетельствует о том, что инструмент непригоден для дальнейшего использования и пора озаботиться вопросом восстановления.

Геометрия и части сверла

Конструкция рассматриваемого инстурмента достаточно проста и состоит из таких элементов:

- режущая кромка, непосредственно снимает стружку;

- шейка, выполняющая роль своеобразной перемычки;

- рабочая часть с нарезанными канавками, отводящими отходы;

- хвостовик, закрепляемый в станке (ручной дрели);

- по паре задних (затылок) и передних поверхностей, формирующих профиль;

- две спинки с ленточками, создающие внешнюю сторону.

При многократном выполнении технологических операций затупляется, а значит именно ей и требуется вернуть остроту.

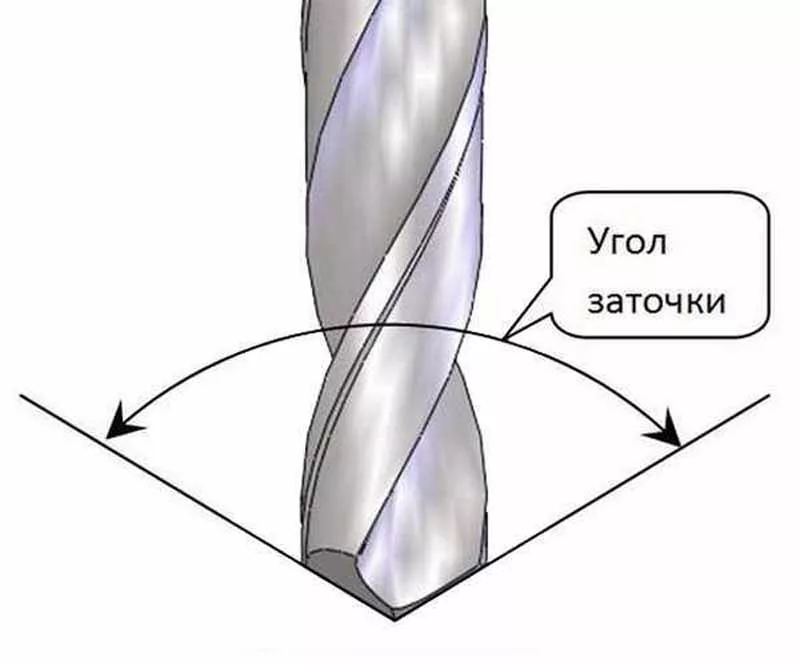

Параметры, подлежащие восстановлению

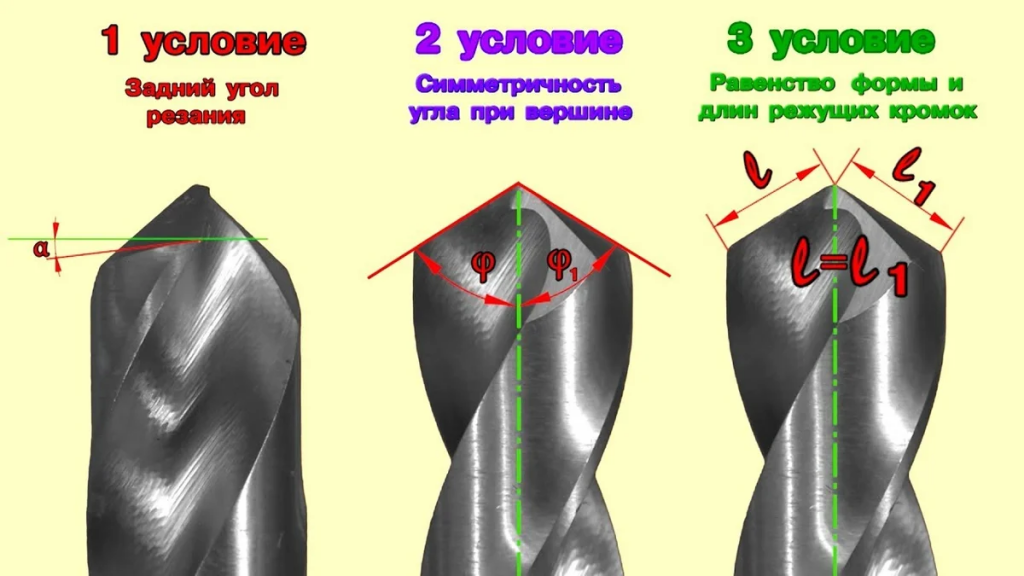

Правильная заточка сверла по металлу позволяет нормализовать следующие характеристики:

Угол вершины, который кромки образуют вместе с перемычкой. Изначально, он зависит от качественных характеристик материала обработки (твердость так же важна, как вязкость) и способен составлять 60-150 градусов, а иногда и доходить до 180. В нашем случае необходимо, чтобы он стал 116-118 0, соответственно, его нужно привести к данному показателю.

|  |  |

Задний угол – должен быть зафиксирован в диапазоне 7-17 0 (зависит от того, из чего выполнена заготовка); любое отклонение фактического значения от номинального требуется исправлять, иначе производительность снизится в разы, да и поломка не заставит себя ждать.

Форма и длина кромок – важно, чтобы они были равными, в противном случае неизбежно возникнет биение, в результате которого не удастся выполнять отверстия строго заданного диаметра. Определять размеры (для выяснения симметричности) следует от края (вершины) до центральной точки перемычки.

Зависимость угла заточки от материала

Выше мы уже упоминали, что количество градусов меняется в ту или иную сторону, исходя из того, что за деталь обрабатывается. Чем она меньше, тем кромка длиннее, лучше теплоотвод, дольше срок службы. Чем больше, тем труднее центрировать инструмент на начальном этапе выполнения технологической операции.

Есть универсальная величина – 118 0 (с допуском в 2 0) и 7-12 0 соответственно. Ее выбирают тогда, когда никаких подробностей не указано. Если же известно, из чего выполнена заготовка, следует отдать предпочтение рекомендованным величинам, которые мы для наглядности свели в таблицу.

Как правильно провести заточку сверла по металлу

О том, что сверло когда-то затупилось, никто не вспоминает. Но только до тех пор, пока оно вдруг не стало нужным. Без острого сверла работа двигаться не будет. Поэтому придётся покупать новое или попробовать его заточить. Заточка сверла по металлу – процесс непростой. Но стоит попробовать.

Признаки, что сверло затупилось

Перед тем как точить сверла, необходимо удостовериться, что они на самом деле затупились. Какие признаки это показывают:

- режущий инструмент сильно нагревается;

- металлическая стружка, вылетающая из-под кромки, имеет мелкую фракцию;

- повышается шум проводимых операций.

Особенно отметим последний признак, потому что повышается сила трения между затупившейся кромкой сверла и плоскостью заготовки. Поэтому, как только произошло повышения шумности при сверлении, надо работу тут же прекратить. Если работу не прекращать, то режущий инструмент сильно перегреется, изменится структура металла, что приведёт к утрате инструмента окончательно. После чего затачивать его не имеет смысла.

Как выбрать сверло

Перед тем как решать вопрос, как заточить сверло правильно, хотелось бы немного остановиться на самом режущем инструменте.

Начнём с того, что сверла на рынке строительных инструментов представлены в достаточно широком ассортименте. Так как нас интересует только оснастка по металлу, то надо отметить, что и здесь выбор есть.

Во-первых, можно провести выбор по цвету инструмента:

- Чёрный – это оксидная плёнка, функции которой – защитить основу сверла от коррозии и высоких температур. Поэтому эта разновидность обладает высокой прочностью и износостойкостью.

- Серый – этот инструмент можно спокойно отнести к оснасткам невысокого качества.

- Ярко-золотистый. Такой цвет говорит лишь об одном – в составе стали, из которой инструмент изготовлен, есть титан.

- Темно-золотистый. То же самое, что и предыдущий вариант, только внутри стального стержня отсутствуют внутренние напряжения. Отсюда его высокие качества.

Необходимо отметить, что большинство свёрл по металлу – это стержни, изготовленные из инструментальной стали. Но, чтобы увеличить их режущие характеристики, нужно усилить режущую кромку. Поэтому в продаже сегодня можно приобрести четыре разновидности оснастки с разными покрытиями:

- Все та же оксидная плёнка чёрного цвета.

- TiCN – это карбонитрид титана.

- TiAIN – это титано-алюминиевый нитрид.

- Сам нитрид титана.

- Керамика.

Внимание! Два последних покрытия не подлежат перезаточке.

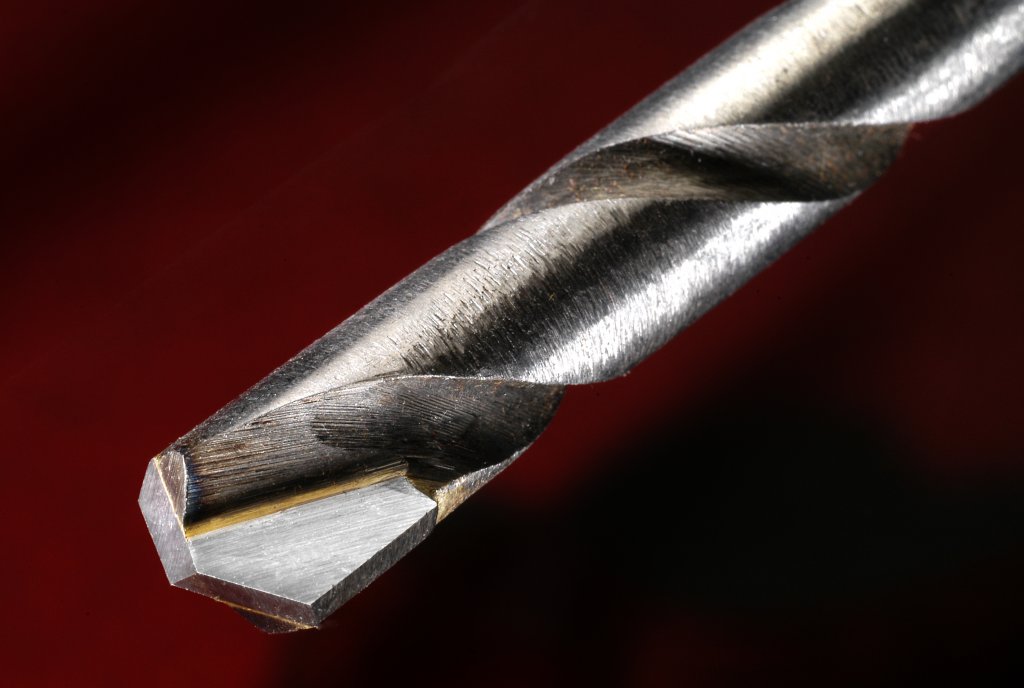

В основном в быту, да и многие мастера для сверления отверстий в металле используют спиральные сверла. Это стальной цилиндрический стержень, в котором нарезаны канавки в виде спирали. Отсюда, в принципе, и название.

Меньшую часть этого инструмента занимает хвостовик, который и зажимается в патроне оборудования по сверлению или в дрели, перфораторе. Основную часть занимает цилиндр с канавками. Канавки нарезаются с одной целью – создать пространство, по которому металлическая стружка будет покидать место сверления, не мешая основному процессу.

Спиральная оснастка также имеет небольшую классификацию, где присутствует три позиции:

- Классическое сверло.

- Левостороннее. Его используют, когда надо высверлить из отверстия сломавшийся крепёжный элемент: болт, шуруп и прочее.

- Высокой точности. Если стоит задача высверлить отверстие с минимальными погрешностями, то используют именно его.

Итак, разобравшись в ассортименте оснастки, переходим непосредственно к главному вопросу – как заточить сверло по металлу.

Правила заточки свёрл

Во-первых, для проведения этого процесса потребуется или специальное оборудование, или специальные приспособления в виде насадок к дрелям или перфораторам. К первой группе относится заточной станок, на который насажен точильный камень. У рачительного хозяина такой станок небольших размеров в гараже или сарае всегда найдётся.

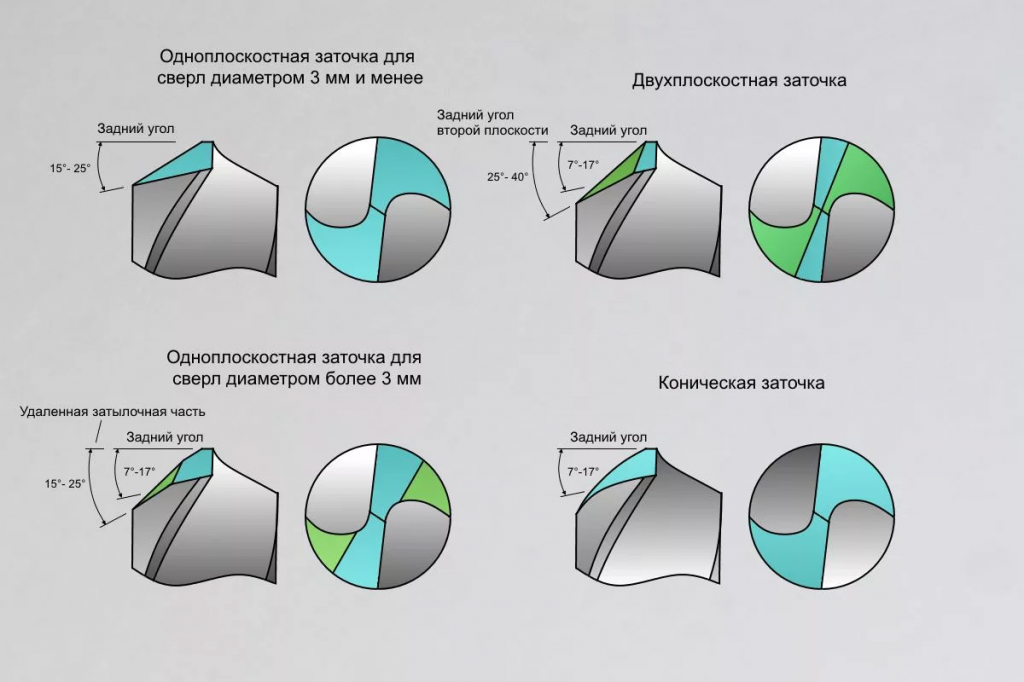

Сразу надо оговориться, что технология заточки зависит от типа сверла. Оно может быть коническим, винтовым, цилиндрически или одно- или двухплоскостным. Но необходимо понимать, что затачивать надо в любом случае только задние грани инструмента. При этом каждая грань должна быть одинаково заточена. Понятно, что вручную это сделать практически невозможно. Но небольших размеров сверла мастера точат именно вручную, для чего необходим определённый опыт в проведении этого типа работ.

Точно также затачиваются и двухплоскостные сверла. Только точить придётся две плоскости по отдельности. Здесь те же требования.

Что касается конических моделей, то главная задача – не нарушить конусность конструкции затачиваемой кромки. Поэтому инструмент подносят к вращающемуся точильному камню, прижимают сверло и делают им колебательные движения по конусу. Здесь важно не отрывать оснастку от камня. То есть процесс проводиться в одно касание.

И ещё одно пожелание – строго придерживаться формы кромки. Понятно, что это не всегда возможно, особенно, если сверло диаметром до 10 мм. Но для этой разновидности можно только выдержать задний угол. И этого бывает достаточно. Что касается свёрл большого диаметра, то специалисты рекомендуют кроме заточки кромок по плоскостям и с точным выдерживанием угла, проточить переднюю плоскость, тем самым улучшив конструкцию. Такие сверла более эффективны при сверлении.

Для чего необходима подточка передней плоскости. Все дело в том, что, уменьшая угол наклона передней плоскости, увеличивается угол режущей кромки. А это увеличение стойкости инструмента к выкрашиванию металла с плоскости режущей кромки. К тому же надо добавить, что длина поперечной кромки резко уменьшается. То есть получается так, что кромка поперечины не режет, а скоблит металлическую заготовку. А точнее центральную часть высверливаемого места.

После заточки сверла также рекомендуется провести доводку. То есть убираются зазубрины, оставленные точильным камнем. Это обязательная процедура в заводских условиях. Именно это позволяет увеличить износостойкость инструмента. Если в домашних условиях есть возможность провести доводку, то её надо провести обязательно.

Обычно для доводки используют другие камни:

- из карбида кремния, он зелёного цвета, марка 63С, при этом лучше использовать круг зернистостью 5-6 и твёрдостью – М3-СМ1;

- из эльбора, здесь требуется зернистость 6-8.

Обратите внимание, что эти камни должны быть изготовлены на бакелитовой связке.

Приспособления для точения свёрл на станке

Держать в руках сверло и точить его на станке, на котором камень крутиться с большой скоростью, сложно. Нужно иметь большой опыт, чтобы «не запороть» инструмент. Поэтому в продаже есть специальные приспособления, которые облегчают проведения этой операции.

На рынке можно приобрести простые устройства. Есть и достаточно сложные с электродвигателями, которые не только удерживают сверло в требуемом положении, но и производят подачу инструмента к точильному камню в автоматическом режиме. Последние чаще используются для заточки спиральных свёрл. Но такие устройства стоят немалых денег, поэтому приобретаются профессиональными точильщиками.

Видео описание

В видео показано, как мастер сделал приспособления, помогающее правильно заточить сверло по металлу:

Как заточить сверло с помощью дрели

Если точильного станка в наличии нет, можно приспособить дрель, на вал которой устанавливают точильный круг. Здесь два варианта проведения процесса:

- зажать дрель в тиски и подводить сверло к камню руками;

- зажать в тисках режущий инструмент и подводить камень с дрелью вручную.

Оба варианта непростые, но второй проще первого.

Как правильно заточить сверло в этом случае:

- режущий инструмент надо установить в тисках в вертикальном положении;

- с помощью круга, установленного на дрель, снимается задняя кромка, цель – удалить следы износа;

- затем производится заточка под требуемым углом – обычно 120°.

Внимание! Чтобы кромка не перегрелась, надо процесс заточки проводить не более двух секунд. То есть металл снимается слоями.

Но есть более простой способ. Для этого надо приобрести специальную насадку. Её устанавливают на дрель и вставляют в специальный жёлоб сверло. Последнее относительно вращающегося точильного инструмента располагается под определённым углом, равным углу заточки. Это хорошо видно на фото ниже.

Приспособления для заточки

Новичкам трудно провести заточную процедуру качественно. Поэтому производители строительного инструмента уже давно выпускают специальные насадки для дрелей. Это на самом деле насадка. Её надо установит на дрель, вставить в отверстие с торца сверло и включить электроинструмент.

Затем сверло вытаскивается, поворачивается на 180°, опять вставляется в приспособление для заточки свёрл, и дрель снова включается. То есть затачивается вторая плоскость режущей кромки.

На что необходимо обратить внимание:

- Такие насадки сегодня продаются практически во всех строительных магазинах. Но знайте, что с помощью этого приспособления можно затачивать сверла диаметром 4-10 мм.

- С помощью этого приспособления можно затачивать только тот инструмент, который затупился лишь слегка. Если есть на его кромке большие изъяны и дефекты, или оснастку просто перегрели, насадка здесь не поможет. Для таки свёрл требуется другой вариант проведения заточки, а именно: станок с точильным или алмазным камнем.

- Сразу надо сказать, что угол заточки сверла в таких приспособлениях стандартный. Изменить его невозможно. Поэтому после проведённой процедуры инструмент надо доработать напильником или надфилем до необходимого угла. Что касается угла внутри насадок, то они разные в разных моделях приспособлений. Поэтому на этот показатель надо обратить внимание, приобретая устройство.

Недостатки у таких приспособлений есть. Но не такие большие, чтобы можно было бы говорить о несерьёзном отношении производителей. Кто, уже имел возможность приобрести этот аппарат, отзывается только положительно. В первую очередь надо отметить простоту проведения сложного процесса. Во-вторых, сам агрегат стоит недорого. Так что появилась прекрасная возможность затачивать сверла быстро, качественно и несложно.

В видео показано, как мастер разбирается с приспособлением для затачивания свёрл:

Заточка мелких свёрл

К сожалению, инструмент диаметром меньше 4 мм заточить с использованием насадки или на станке невозможно. Поэтому такие сверла точат вручную, используя напильник или надфиль. Что касается последнего, то лучше выбирать с алмазным напылением. Даже если был использован напильник, доработать кромки необходимо надфилем.

Все сложность проводимой операции заключается в том, что режущий инструмент имеет небольших размеров плоскости и кромку. Поэтому рекомендуется для этого приобрести очки с четырёхкратным увеличением, а также воспользоваться лампой с хорошим световым потоком.

Принцип заточки точно такой же. Но есть и некоторые рекомендации:

- стачивать слой более 1 мм не рекомендуется;

- угол заточки сверла по металлу стандартный, но выдерживается на глаз;

- как показывает практика, первое сверло вы обязательно испортите, не стоит отчаиваться, навык приходит с опытом.

В видео показано, как точить сверла по металлу вручную:

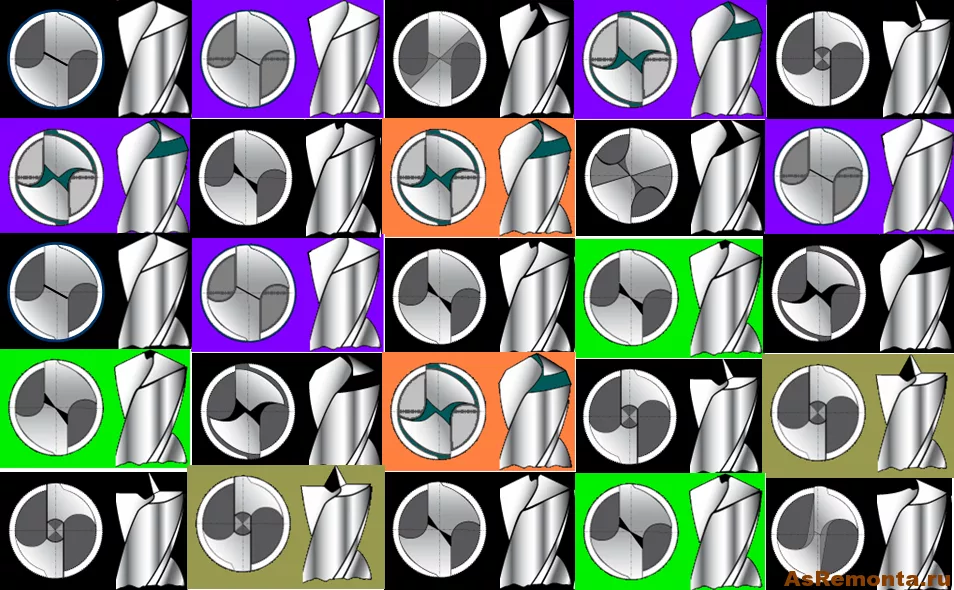

Виды заточек

О некоторых видах заточек уже было сказано выше, но ещё раз повторимся. Итак, существует пять разновидностей заточки, которые выбираются из расчёта типа материала и специфики работ, связанных со сверлением.

И остальные:

- НП – заточка делается с короткой поперечиной, чтобы снизить на неё нагрузки;

- НПЛ – кроме поперечной кромки уменьшается и ширина ленточки, цель – понизить силу трения, которая создаётся между сверлом и заготовкой;

- ДП – это так называемая двойная заточка, где кроме поперечной кромки формируются ещё четыре кромки, которые собой представляют ломаные линии;

- ДПЛ – все тот же предыдущий вариант, только дополнительно подтачивается ленточка.

Внимание! Для чего необходимы четыре кромки. Это возможность уменьшить угол между участками периферийных плоскостей кромок. Таким образом, достигается увеличение отвода тепла с места сверления. А это увеличивает срок эксплуатации самого инструмента.

Угол заточки

Как уже было сказано выше, перед тем как правильно заточить сверло по металлу, необходимо правильно выбрать угол его заточки. Во-первых, этот параметр табличный. Во-вторых, он зависит от того, какой металл надо сверлить. Если это:

- чугунная заготовка или стальная, то угол должен варьироваться в пределах от 116° до 118°;

- если это латунь или бронза, то от 120° до 130°;

- если заготовка из меди, то 125°;

- алюминий – 140°.

Неправильно заточено сверло приводит к перегреву самого инструмента. Но, как показывает практика, именно неправильно выбранный угол заточки приводит к снижения качества проводимого процесса.

В видео показано, как проводится заточка сверла для работы с металлами:

Коротко о главном

Заточить затупившееся сверло можно, используя разные приспособления: точильный станок, дрель, на который устанавливается точильный камень, насадку для дрели.

Мелкие сверла затачиваются вручную напильником или надфилем.

Главный параметр заточки – угол, формирующий кромки. Угол заточки выбирается с учётом металла, который подлежит сверлению. Этот параметр табличный.

Чтобы увеличить износостойкость сверла, изменяют конфигурацию заточки, где за основу берут пять вариантов формирования кромок.

Углы заточки сверла по металлу: таблица для правильной геометрии инструмента

Сверла по металлу, как и любой другой режущий инструмент, изнашиваются в процессе эксплуатации, что делает их непригодными к использованию. Между тем в большинстве случаев режущие и другие углы сверла по металлу можно восстановить, выбрав их значения по специальной таблице и выполнив заточку.

Ручная заточка сверла по металлу

Назначение и конструктивные особенности инструмента

Сверла по металлу, для изготовления которых используются стальные сплавы быстрорежущей группы, применяются для создания в металлических деталях как сквозных, так и глухих отверстий. Наиболее распространенными являются спиральные сверла, конструкция которых включает в себя следующие элементы:

- режущую часть;

- рабочее тело;

- хвостовик;

- лапку.

Конструктивные элементы спирального сверла

Если хвостовик, который может быть как цилиндрическим, так и коническим, предназначен для надежной фиксации инструмента в патроне используемого оборудования, то рабочая часть одновременно выполняет сразу несколько важных функций. Именно геометрией сверла определяются его работоспособность и режущие свойства.

Важнейшими элементами рабочей части сверла по металлу являются винтовые канавки. Их задача состоит в том, чтобы выводить из зоны обработки стружку. Геометрия спирального сверла по металлу предусматривает, что передняя сторона спиральной канавки выполняется под определенным углом, величина которого по направлению от оси инструмента к его периферийной части меняется. В процессе изготовления сверла по металлу на боковой области его спиральных элементов формируются узкие ленточки, несколько выступающие над основной поверхностью. Задача таких ленточек состоит в том, чтобы уменьшить величину трения инструмента о стенки формируемого отверстия.

Особенности различных видов заточки сверл

Заточка сверл, как уже говорилось выше, необходима для того, чтобы восстановить их геометрические параметры. Выбор определенного вида заточки сверла зависит от ряда факторов (диаметра инструмента, характеристик обрабатываемого металла и др.).

Наиболее универсальной является нормальная заточка (Н), при выполнении которой на рабочей части сверла формируются одна поперечная и две режущие кромки. Угол заточки сверла в данном случае составляет 118–120°. Выбирая такой вид заточки сверл, следует иметь в виду, что использовать его можно по отношению к инструментам, диаметр которых не превышает 12 мм.

Типы заточек сверл по металлу

Все остальные виды заточки, которые обозначаются буквосочетаниями НП, НПЛ, ДП, ДПЛ, можно применять для инструментов с диаметром до 80 мм. Каждый из указанных типов заточки предполагает доведение геометрии сверла по металлу до требуемых параметров.

Такая заточка подразумевает подточку поперечной кромки, что делается для уменьшения ее длины и, соответственно, для снижения нагрузок, воспринимаемых инструментом в процессе сверления.

В данном случае кроме поперечной кромки подточке подвергается и ленточка, что позволяет уменьшить ее ширину в области режущей части. Подточка ленточки помимо уменьшения силы трения, создаваемой при сверлении, позволяет сформировать дополнительный задний угол сверла, что способствует облегчению процесса обработки.

Это двойная заточка, совмещенная с подточкой поперечной кромки. Выполнение заточки данного вида позволяет сформировать на рабочей части сверла по металлу одну поперечную и четыре режущие кромки, имеющие вид ломаных линий.

Это аналогичный предыдущему вид заточки, при котором дополнительно подтачивают ленточку. Создание четырех режущих кромок при выполнении двойной заточки необходимо для того, чтобы уменьшить угол между периферийными участками режущих кромок. Такой подход позволяет улучшить отвод тепла от режущей части инструмента и, соответственно, значительно повысить его стойкость.

Как правильно выбрать углы заточки

Углы заточки сверла, как уже говорилось выше, выбираются по специальным таблицам, где их значения представлены в зависимости от того, в каком именно материале необходимо сформировать отверстие.

Таблица 1. Углы заточки сверла по металлу для различных материалов

Если неправильно выбрать углы, под которыми будет затачиваться сверло, то это приведет к тому, что оно в процессе работы будет сильно нагреваться. Это в итоге может привести к его поломке. Кроме того, именно неправильно выбранные углы, используемые для заточки сверла по металлу, часто становятся основной причиной некачественно выполненного сверления.

Выполнение операции

Традиционно заточка сверл по металлу спирального типа выполняется на наждачном станке, оснащенном точильным кругом соответствующей твердости. Начинать затачивать их следует с обработки задней поверхности. Прижимая инструмент данной поверхностью к вращающемуся точильному кругу под определенным углом, надо следить за тем, чтобы на ней формировался правильный уклон.

При заточке передней режущей поверхности необходимо контролировать не только угол, под которым выполняется операция, но и размер перемычки. Очень важно, чтобы при заточке на рабочей части сверла по металлу были сформированы режущие кромки равной длины, расположенные под одним углом. Если просверлить отверстие сверлом, при заточке которого не соблюдены эти важные требования, то диаметр такого отверстия будет больше, чем поперечный размер самого инструмента.

Проверка углов заточки с помощью шаблона

Проверить соответствие основных геометрических параметров (в том числе угла заточки) сверла требуемым характеристикам можно при помощи одного шаблона, который несложно приобрести в серийном исполнении или изготовить самостоятельно.

Заточка сверла по металлу: как правильно заточить сверло в домашних условиях

Качественно выполнить обработку металла (в том числе просверлить отверстие в металлической детали) невозможно без использования инструмента, механические характеристики и геометрические параметры которого соответствуют требуемым значениям. Именно поэтому вопрос о том, как заточить сверло по металлу правильно, актуален для домашних мастеров, которые часто работают с таким инструментом, изнашивающимся (что естественно) в процессе эксплуатации.

Заточка сверла по металлу с помощью специального приспособления заметно упрощает задачу

Затачивать сверла, предназначенные для работ по металлу, приходится значительно чаще, чем те, при помощи которых выполняется обработка древесины. При обработке такого мягкого материала, каким является древесина, сверла практически не затупляются и могут успешно эксплуатироваться очень длительное время, полностью сохраняя свои первоначальные характеристики. Совсем иначе обстоит дело со сверлами, при помощи которых выполняются отверстия в деталях из металла. Следить за состоянием таких сверл надо постоянно и сразу принимать меры, если их рабочая часть подверглась износу.

О том, что сверло по металлу необходимо наточить, свидетельствует целый ряд признаков:

- скрип и гул, издаваемые изношенным инструментом;

- интенсивный нагрев сверла в процессе его использования;

- низкое качество создаваемых отверстий.

У сверла с разной длиной режущих кромок работает только одна сторона и стружка выходит по одной спиральной канавке

Работа изношенным сверлом является не только неэффективной, но и небезопасной. В любой момент такое сверло, на рабочую часть которого приходятся значительные нагрузки, может сломаться, а его отдельные фрагменты, разлетающиеся в разные стороны с большой скоростью, могут нанести серьезную травму.

Параметры заточки сверл

Как в производственных, так и в домашних условиях сверла по металлу можно заточить на наждачных станках, оснащенных точильным кругом соответствующей твердости. Лучше всего в таких случаях использовать серийное оборудование. Если же его нет в наличии, то точить сверла можно и на устройствах, изготовленных своими руками. Следует иметь в виду, что характеристики данного оборудования, а также приспособлений для заточки сверл, используемых с ним в комплекте, во многом определяют качество такой процедуры.

Основные формы заточки спиральных сверл

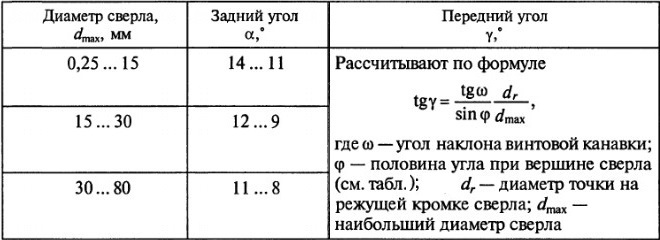

Наиболее важными параметрами, которые следует учитывать, чтобы правильно заточить сверло по металлу своими руками, являются:

- угол, под которым задняя часть инструмента располагается к плоскости сверления;

- угол заточки передней поверхности режущей части;

- длина поперечной перемычки на режущей части;

- угол при вершине режущего инструмента;

- длина режущих кромок.

Основные параметры заточки сверла

Чтобы заточка сверла была качественной, необходимо обеспечить его подачу в зону обработки под требуемым углом. Для решения этой задачи используются различные приспособления, которыми оснащаются точильные станки.

Следует иметь в виду: если заточка сверла по металлу будет выполнена неправильно, это может привести не только к некачественному результату, но и к поломке инструмента.

Влияние угла при вершине на правильное образование стружки

Что необходимо для процедуры

Чтобы заточить сверло по металлу самому, необходимо в первую очередь определить, для решения каких задач оно будет применяться. В производственных условиях для заточки сверл используются, как правило, специальные приспособления, обеспечивающие максимальную точность и производительность такого процесса. При выполнении заточки сверл в домашних условиях всегда приходится искать способы, позволяющие сделать результат этого процесса качественным.

В минимальный набор для заточки сверл по металлу должны входить:

- наждачный станок;

- точильные круги различной твердости, выбираемые в зависимости от материала изготовления сверла, которое необходимо заточить;

- емкость для охлаждающей жидкости и сама жидкость, в качестве которой может использоваться обычная вода (или машинное масло);

- приспособления, позволяющие выдержать правильные углы заточки.

Стойка для заточки сверл устанавливается рядом с абразивным диском и позволяет затачивать режущую кромку под точным углом

При заточке сверл своими руками нужно обращать внимание на следующие параметры:

- угол между плоскостью передней части сверла и основанием его режущей кромки (такой угол, измеряемый в главной режущей плоскости, называется передним);

- задний угол, который измеряется так же, как и передний, но по задней плоскости сверла;

- угол при вершине инструмента, измеряемый между двумя режущими кромками.

Для заточки сверл по металлу по всем правилам надо придерживаться следующих значений вышеуказанных параметров:

- передний угол режущей части – 20°;

- задний угол – 10°;

- угол при вершине – 118°.

Таблица 1. Углы при вершине сверла в зависимости от обрабатываемого материала

Таблица 2. Задние и передние углы сверла

Если вам необходимо заточить сверло по металлу в производственных или в домашних условиях, вы должны строго соблюдать технику безопасности. Этот процесс сопровождается образованием большого количества искр, от воздействия которых необходимо защищать органы зрения. Кроме того, поскольку такая процедура выполняется с остро заточенными инструментами из металла, осуществлять ее следует, используя перчатки для защиты рук.

Практические рекомендации

Наждачный станок, оснащенный точильным кругом, является универсальным устройством, позволяющим даже в домашних условиях качественно заточить сверло по металлу. Используя такое устройство, технологическую операцию следует начинать с обработки задней поверхности инструмента. Сверло, которое надо заточить, удерживают по отношению к точильному кругу таким образом, чтобы его режущая часть располагалась параллельно к поверхности круга. Заточка, выполняемая по данной методике, оптимально подходит для сверл по металлу, диаметр которых не превышает 10 мм.

Чтобы качественно точить сверла, диаметр которых больше 16 мм (в том числе и оснащенные твердосплавными пластинами), лучше всего использовать наждачный станок со специальным приспособлением. Применение последнего позволяет не только контролировать угол заточки сверл значительного диаметра, но и выполнять такой процесс с максимальной безопасностью.

Точность заточки в специальном приспособлении достигается точной подгонкой и надежной фиксацией сверла в оправке

Точильные станки, оснащенные дополнительными приспособлениями, рекомендуется использовать в тех случаях, когда необходимо заточить сверла следующих категорий:

- используемые для сверления глухих отверстий, для которого характерно снижение осевого усилия резания;

- универсальные, характеризующиеся повышенной прочностью;

- применяемые для сверления глубоких отверстий и отличающиеся незначительной величиной подточки.

Основная задача, которую решают приспособления, позволяющие качественно заточить сверло по металлу на точильном станке, – это правильное ориентирование режущей части инструмента по отношению к поверхности абразивного круга. Именно поэтому в конструкции такого приспособления имеется специальная опорная плита. На нее устанавливаются сам станок, двигатель, приводящий во вращение точильный круг, а также поворотная колонка, на которой фиксируется обрабатываемый инструмент. Использование такой колонки позволяет затачивать сверла практически в любом пространственном положении, располагая их режущую часть по отношению к поверхности точильного круга под требуемыми углами.

Преимущества использования специальных приспособлений

Большим преимуществом использования точильных станков, оснащенных специальными приспособлениями, является то, что движение обрабатываемого инструмента на них обеспечивается за счет привода, соединенного с электродвигателем. Конструктивная схема такого привода включает в себя подшипниковый узел и вал. На конце последнего и фиксируется сверло, которое надо заточить.

Перед началом процедуры инструмент закрепляется на устройстве под требуемыми углами заточки. После того как сверло по металлу оказывается зафиксированным на подвижной колонке приспособления, она сама подводится к вращающемуся точильному кругу. Таким образом, все углы, которые необходимо сформировать на задней поверхности режущей части, выдерживаются в процессе заточки автоматически. Среди основных недостатков такого станка для заточки сверл обычно отмечают его большие размеры.

Станок для заточки сверл

Если вы ищете ответ на вопрос о том, как правильно заточить сверло по металлу, не выполняя при этом сложных манипуляций с обрабатываемым инструментом, вам можно порекомендовать более компактные устройства. Одно из таких приспособлений – это насадочный станок. Он устанавливается на шпиндель обычной электрической дрели, от которого и приводится во вращение его основной рабочий элемент – точильный круг. Один конец такого приспособления оснащается специальной муфтой, соединяющей устройство с вращающимся шпинделем электрической дрели, а другой – крышкой с отверстиями разного диаметра, в которые вставляются рабочие части затачиваемых сверл по металлу.

Насадка на дрель для заточки сверл Sparta

Научить кого-либо пользоваться этим приспособлением, позволяющим быстро заточить сверло в домашних условиях, очень легко. При этом можно даже не показывать такой процесс по видео или вживую, все понятно и без демонстрации. Чтобы заточить сверло по металлу при помощи такого устройства, достаточно вставить инструмент в отверстие соответствующего диаметра до упора и включить электродрель, которая приведет во вращение точильный круг. Заточенный при помощи такого простейшего приспособления инструмент обладает всеми требуемыми геометрическими параметрами.

Казалось бы, заточить сверло можно при помощи любого устройства, способного привести во вращение точильный круг. Между тем без использования приспособлений для фиксации инструмента в процессе заточки нельзя выполнить такую процедуру качественно. Кроме того, можно получить серьезные травмы. Обращаться к такому простейшему способу заточки можно только в том случае, если вам требуется заточить сверла небольшого диаметра, которые несложно удержать в руках в ходе обработки.

При ручной заточке выдержать нужные параметры поможет закрепленный на опоре уголок

После того как вы заточили сверло по металлу, необходимо выполнить такую технологическую операцию, как доводка. Она нужна для того, чтобы довести качество режущей части восстановленного инструмента до требуемых значений. Доводка выполняется при помощи точильных кругов с небольшой зернистостью. При этом с режущей части сверла устраняются все неровности, ей придается гладкость. Сверла, на рабочей части которых отсутствуют шероховатости, создают в процессе сверления меньше трения, меньше нагреваются, а значит, способны прослужить дольше. Для выполнения доводочных операций как в производственных, так и в домашних условиях используются точильные круги, изготовленные из карбида кремния.

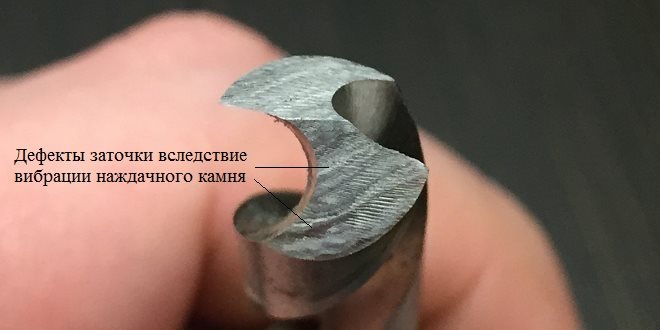

Немаловажным условием качественной заточки является отсутствие вибрации абразивного камня

Сверла, рабочая часть которых оснащена напайками из твердых сплавов, также можно наточить, но при этом следует учитывать ряд нюансов. Твердосплавные пластины очень критично относятся к перегреву, поэтому качественно заточить такие сверла по металлу можно только на невысоких скоростях вращения точильного круга. Кроме того, выполняя заточку, необходимо следить за тем, чтобы инструмент не перегревался. В противном случае твердосплавные пластины растрескаются или даже отломаются в месте пайки.

Для того чтобы подробно познакомиться с правилами и методами заточки сверл по металлу, лучше не ограничиваться только теоретическим материалом, а изучить соответствующие видео. Показанный во всех подробностях технологический процесс позволит вам заточить свой инструмент качественно и быстро.

Читайте также: