Подвод металла к отливке

Обновлено: 27.09.2024

Чугун заливают обычно через носок ковша, поэтому велика опасность попадания шлака в отливку. На практике применяют сужающиеся литниковые системы, которые обеспечивают лучшее улавливание шлака. С этой же целью устанавливают часто литниковые чаши с перегородкой, различного рода фильтрующие и шлакоулавливающие устройства в каналах литниковой системы. Шлаковые частицы легче металла. Для того чтобы они не попали в отливку, частицы должны иметь возможность всплыть на поверхность и остаться в шлакоуловителе. Чтобы обеспечить задержание в шлакоуловителе неметаллических частиц, сечение последнего должно быть больше сечения питателей, длина в несколько раз больше высоты. С этой целью применяют тормозящие литниковые системы, состоящие из двух или более колен, расположенных в различных полуформах и под углом друг к другу; фильтрующие сетки, уменьшающие скорость движения металла, или используют центробежные шлакоуловители. Центробежные шлакоуловители представляют собой цилиндрические полости, в которые металл вводится по касательной; при вращении легкие шлаковые частицы под действием центробежной силы собираются в центре шлакоуловителя и не попадают в питатель. В большинстве случаев чугун подводят в тонкие части отливок.

При выборе литниковых систем для отливок из цветных сплавов (медных, алюминиевых, магниевых) особое внимание обра-, ают на спокойное, плавное заполнение формы. С этой целью литниковые системы выполняются расширяющимися, предпочтение отдают сифонному подводу металла через рожковые питатели. Часто применяют вертикально-щелевые литниковые системы, которые обеспечивают спокойное заполнение формы жидким металлом и направленность затвердевания. При расчетах площадей литниковых каналов пользуются отношениями: для литья алюминиевых и магниевых сплавов

Благодаря применению стопорных ковшей для заливки стали устраняется опасность попадания шлака в отливки. Литниковая система не имеет сложных шлакоуловителей, литниковые чаши заменяют воронками. Это упрощает литниковые системы, однако их устройство во многом зависит от правильного подвода питателей в форму. Особенно широко применяют сифонный и ярусный подводы металла, обеспечивающие более спокойное заполнение формы. Литниковые системы очень крупных тяжелых стальных отливок выполняют из керамических трубок, чтобы избежать размыве каналов литниковой системы жидкой сталью. При производстве стальных отливок большое значение имеют прибыли и выпоры, поэтому следует для более эффективного действия прибылей подводить металл под прибыль отливки или дополнительно подливать его непосредственно в прибыль.

Прибыли устанавливают над термическими узлами, т.е. над частями отливок с наибольшим скоплением металла. В соответствии с принципом направленной кристаллизации наиболее толстые части отливки стараются располагать при заливке наверху, а более тонкие — внизу. Поэтому прибыли большей частью располагают наверху, но иногда они питают жидким металлом местные термические узлы, расположенные сбоку или в нижней части формы, и размещаются около них.

Эффективность работы прибыли обеспечивается при соблюдении следующих условий:

1) продолжительность затвердевания прибыли должна превышать продолжительность затвердевания питаемой части отливки;

2) запас жидкого металла в прибыли должен компенсировать усадку металла во время затвердевания;

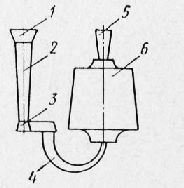

Рис. 2. Литниковая система с рожковым питателем: 1 — воронка; 2 — стояк; 3 — литниковый ход; 4 — рожковый питатель; 5 — выпор; 6 — отливка

3) форма прибыли и место ее установки должны обеспечивать свободный доступ жидкого металла из прибыли в те участки отливки, где недостаток металла;

4) усадочная раковина должна полностью располагаться в прибыли.

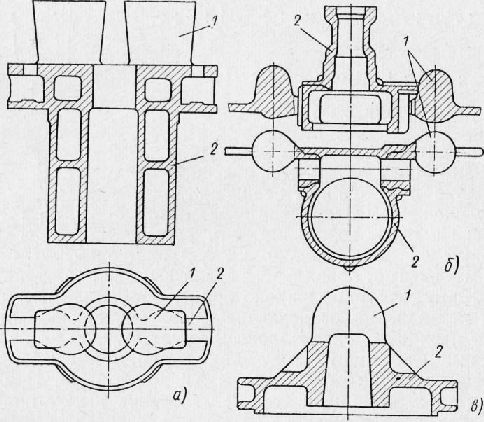

Прибыли бывают прямые (рис. 3, а) и отводные (рис. 3, б). Прямые прибыли устанавливают непосредственно на питаемый узел, их делают открытыми или закрытыми (рис. 3, в).

Рис. 3. Типы прибылей: а — прямые (верхние); б — отводные (боковые); в - сферические; 1 — прибыль; 2 — отливка

Закрытые прибыли экономичнее открытых, применяются при машинной формовке и в случаях, когда верхняя опока очень высокая. С целью улучшения работы закрытой прибыли средних размеров ее с помощью трубки соединяют с атмосферой. Закрытые прибыли позволяют также использовать различные способы создания газового давления.

Открытые прямые прибыли (рис. 3, а) часто применяют при изготовлении крупных ответственных отливок, когда требуется доливка металла или засыпка поверхности прибыли различными материалами, выделяющими тепло- или уменьшающими скорость охлаждения, а также при изготовлении тонкостенных отливок большой протяженности для облегчения удаления газов из полости формы.

Отводные прибыли применяют для питания местных термических узлов, а также для питания нескольких мелких отливок.

Отводные прибыли питают отливку значительно хуже прямых. Они должны располагаться несколько выше питаемого узла (рис. 3, б), а шейка, соединяющая прибыль с питаемым узлом, должна быть короткой и иметь сечение с наименьшей поверхностью охлаждения. Эти прибыли применяют в случае крайней необходимости и часто их действие усиливается давлением газа или воздуха.

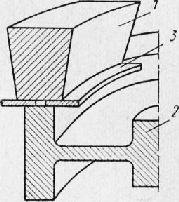

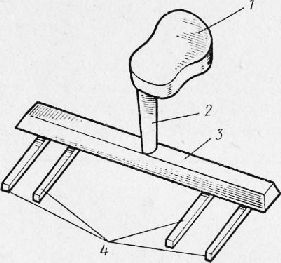

Отделение прибыли от отливки является трудоемкой операцией; от стальных отливок прибыли отделяют автогенной резкой, от отливок из цветных сплавов — ленточными или дисковыми пилами или другими способами. С целью уменьшения затрат на эту операцию в некоторых случаях применяют легкоотделяемые прибыли (рис. 4), которые отделяются от отливки диафрагмой из тонкого листового железа или стержневой смеси. Через небольшое отверстие диафрагмы металл из прибыли поступает в затвердевающую отливку. Диафрагма не должна влиять на тепловой режим прибыли.

Благодаря малой площади соприкосновения с отливкой прибыль легко отделяется от отливки после охлаждения ударом молотка. Однако условия питания, а также поверхность отливки несколько ухудшаются, поэтому устанавливают их на необрабатываемую поверхность и при получении неответственных отливок.

В зависимости от конфигурации и массы стальных отливок объем прибыли составляет 25-60% объема отливки. При изготовлении отливок из цветных сплавов (медных, алюминиевых, магниевых) масса прибыли с литниковой системой составляет 35-85% общей массы металла, залитого в форму. Таким образом, расход металла на прибыли может достигать значительных величин, что резко снижает выход годного литья.

В целях экономии металла прибегают к различным технологическим мероприятиям; уменьшают объем прибылей, увеличивают эффективность их работы. Чем дольше металл в прибыли остается жидким, тем лучше работает прибыль и тем меньше могут быть ее размеры.

Для улучшения работы прибыли в нее непосредственно подают жидкий металл, что можно осуществлять либо повторной долив-кои металла непосредственно в охлаждающуюся прибыль, либо дополнительным подводом металла в нижнюю часть прибыли.

сухим ДеНИ6 металла в прибыли уменьшается при засыпке ее и т пест?ом молотым шлаком, древесным углем, люнкеритом техничёскл7°НКерИТ’ Содержащий силикокальций, ферросилиций в жидком Ю селитру и окалину, сохраняет металл прибыли А М состоянии длительное время. Под действием тепла металла в люнкерите развиваются химические процессы, сопровождающиеся значительными выделениями тепла.

На практике применяют прибыли, форму которых облицовывают экзотермическими смесями. Тепло, выделяемое при химических реакциях между составляющими формовочной смеси, обогревает прибыль и металл в ней длительное время находится в жидком состоянии.

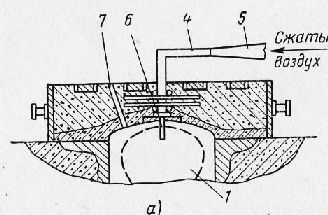

Рис. 5. Прибыли с принудительным давлением: а — с подводом сжатого воздуха; б — с газовым давлением; 1 — прибыль; 2 — отливка; 3 — патрон с газотворным веществом; 4 — стальная трубка; 5 — гибкий шланг; 6 — керамическая трубка; 7 — выпор

При изготовлении крупных ответственных отливок, к которым предъявляют повышенные требования в отношении плотности и механических свойств, иногда устанавливают прибыли с подводом к ним сжатого воздуха. Сжатый воздух поступает в прибыль через гибкий шланг, надетый на стальную трубку. В трубку вставлена керамическая трубка с несколькими отверстиями; керамическая трубка входит внутрь прибыли. Продолжительность действия и величина давления зависят от толщины стенки отливки, температуры металла и других факторов. Эти прибыли увеличивают выход годного литья до 75-80%, что достигается за счет уменьшения высоты и объема прибылей.

На практике применяют также прибыли, работающие под газовым давлением, при изготовлении мелких, средних и крупных отливок, подвергаемых гидравлическим испытаниям, а также при большой протяженности питаемых узлов. В прибыль вводят керамический или металлический патрон с га-зотворным веществом, состоящим из мела, смешанного с коксом или углем. Толщину оболочки патрона рассчитывают таким образом чтобы’ она расплавилась или разрушилась только после образования на поверхности прибыли и отливки тонкой корки затвердевшего металла. Газотворное вещество начинает разлагаться и выделять газы, которые создают в полости прибыли давление и вытесняют металл в отливку. Таким образом, как и при применении прибылей с воздушным давлением, металл отливки до конца затвердевания находится под давлением газов, что обеспечивает необходимую плотность металла и улучшает работу прибыли (в ней образуется значительная усадочная раковина, а в отливке уменьшаются усадочные поры). Расход металла на прибыль снижается до 20%.

Расчет прибыли. Размеры прибылей рассчитывают по зависимостям, полученным экспериментально или на основе производственных данных.

Один из распространенных методов расчета прибылей является метод вписанных окружностей. Этим методом определяют ширину или диаметр нижнего сечения прибыли. В массивное сечение отливки вписывают окружность диаметра d так, чтобы она касалась контуров отливки. По наружному контуру получается напуск, который удаляется при механической обработке отливки. Угол наклона для напуска 3°, угол наклона боковой образующей для открытой прибыли 5°; высота припуска h на отрезку прибыли в зависимости от толщины отливки 10-40 мм.

После определения объема металла, необходимого для компенсации усадочной раковины, образующейся в теле отливки, выбирают форму прибыли (шара или цилиндра) и определяют диаметр шара d0 (или основания цилиндра). Для цилиндрических прибылей значение d0 находят по номограммам в зависимости от высоты Н и диаметра D питаемого узла.

Разработка схемы литниковой системы

Литниковая система включает литниковую чашу, стояк, шлакоуловитель, питатели, выпоры, прибыли. Длина, а также другие размеры элементов литниковой системы должны быть минимальными. Сечения основных элементов обычно рассчитываются. Независимо от

количества отливок в литейной форме металл ко всем отливкам подводится через единую литниковую систему. В форме располагают отливки одного наименования. Число питателей и место подвода металла ко всем отливкам должны быть одинаковыми. Подвод металла в тонкое место способствует выравниванию скорости затвердевания различных по толщине частей отливки.

Подвод металла в массивную часть отливки позволяет создать в ней направленное затвердевание, но при этом, как правило, возникает необходимость в установке в форме прибылей.

В форме с горизонтальной плоскостью разъёма шлакоуловители располагают в верхней полуформе, зумпф и питатели - в нижней. Некоторые варианты литниковой системы, в зависимости от расположения отливок в форме, представлены на рис.П.2.

К небольшим простым отливкам (массой до 10кг) металл подводят через 1…2 питателя, к средним тонкостенным (массой до 50кг) - через 4…6 питателей, к крупным (массой свыше 50кг) - через десятки питателей. На вертикальном разрезе песчано-глинистой формы, в выбранном масштабе, следует показать расположение отливок по отношению к плоскости разъема формы, песчаные стержни и их знаки, основные элементы литниковой системы, вентиляционные наколы, опоки, штыри, груз.

На виде сверху (при условно снятой верхней полуформе) следует показывать рабочую полость формы, стержни со знаками, питатели, зумпф, условно шлакоуловитель (штрих-пунктирной линией), а также нижнюю опоку (рис. 2.1).

Рис П.1. Возможные варианты расположения плоской отливки с отверстием в форме: 1…7 возможные варианты, 8 – болван, 9 - стержень цилиндрический, 10 – стержень сложный

Рис. П.2. Возможные варианты литниковой системы в зависимости от количества и расположения отливок в форме: а, б - подвод металла к одной отливке через один и два питателя

Рис. П.2. Возможные варианты литниковой системы в зависимости от количества и расположения отливок в форме (продолжение): в) подвод металла к двум отливкам: г, д - подвод металла к четырем отливкам; 1 - выпор. 2 - отливка (рабочая полость), 3 - питатель. 4 - стояк, 5 - шлакоуловитель. 6 - зумпф. 7 - литниковая чаша. 8 - верхняя полуформа. 9 - нижняя полуформа

Эскизы форм для специальных видов литья

Форма для литья по выплавляемым моделям

Следует изобразить эскиз керамической формы для получения не менее 2-х отливок в "ёлочке" (рис.П.3).

Оболочковая форма

Эскиз оболочковой формы необходимо изобразить для получения 1-2-х заданных отливок, желательно в 2-х проекциях, как минимум дать вертикальный разрез формы. В разрезе необходимо показать плоскость разъема формы, канавку для склейки, расположение в форме отливок и стержней, контейнер с чугунной дробью.

На виде сбоку показать расположение отливок и стержней, устройство литниковой системы, канавку для склейки, контейнер с дробью (рис.П.4).

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

© cyberpedia.su 2017-2020 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!

Трещины в отливках. Виды трещин. Меры предупреждения трещин.

Трещины представляют собой частичное или полное разрушение сечения отливки, вызванное достижением предела прочности сплава растягивающими напряжениями, развивающимися в результате противодействия тех или иных сил усадке в твердом состоянии.

Горячие трещины имеют черную окисленную поверхность и значительное расхождение между краями; они образуются вблизи температур кристаллизации, когда в средней части отливки имеется жидкий металл. Холодные трещины имеют блестящую поверхность, обычно с цветами побежалости и незначительным расхождением между краями; они образуются при низких температурах (ниже 700° С для стали и чугуна) после полного затвердевания отливок.

Зарождение и развитие трещин в отливках определяются четырьмя группами факторов: 1) податливостью формы, а также ее тешюфизи-ческими свойствами и конструкцией; 2) конструкцией отливки (наличием тепловых узлов и сочетанием различных сечений, способом подвода металла и т.д.); 3) условиями формирования отливки, определяющими последовательность затвердевания ее частей, а также возможность получения заданной макро- и микроструктуры сплава; 4) усадочными, механическим и теплофизкческими свойствами, а также характером его кристаллизации. Технологические условия литья влияют путем изменения кинетики формирования отливки.

Борьба с горячими трещинами большей частью осуществляется технологическим путем

1) увеличение податливости формы за счет применения податливых формовочных смесей (например, введения в них древесных опилок) и создания полостей в тех частях формы, которые располагаются между выступающими частями отливок;

2) упрочнение слабых мест в отливках. Это может достигаться, во-первых, путем установки холодильников, во-вторых, установки ребер жесткости, в-третьих, создания плавных переходов в сопряжениях;

3) устранение выступающих частей в отливках путем изменения конструкции детали или расчленение их на более простые узлы с последующей сваркой (может применяться лишь как крайняя мера);

4) снижение температуры и скорости заливки, если это не вызывает других дефектов в отливке. Ослабление местных разогревов за счет выбора рациональной конструкции литниковых систем;

5) снижение содержания в сплаве примесей, способствующих развитию интервала хрупкости, например, в железных сплавах к таким примесям относятся сера, фосфор, водород.

6) введение небольших технологических добавок, модифицирование - все это может значительно увеличить трещиноустойчивость сплава и резко снизить брак по горячим трещинам без изменения технологии изготовления формы и конструкции отливки или тепловых условий ее формирования

69. Факторы, влияющие на возникновение напряжений и трещин в отливках. Механизм образования этих дефектов. Мероприятия по их предупреждению или устранению

Внутренние напряжения возникают вследствие усадки сплава и действия сил, препятствующих усадке (или уменьшению размеров). В зависимости от сил, препятствующих сокращению размеров отливки (или ее элементов), напряжения условно подразделяются на следующие виды:

- усадочные, когда торможение усадке обусловлено внешними силами (сопротивление формы, стрежней, оснастки и т.д.);

- термические, вызываемые неоднородным охлаждением и, следовательно, смещением усадки во времени различных элементов отливки;

- фазовые, возникающие в отливке в результате протекания фазовых превращений, сопровождающихся изменением объема.

Трещины представляют собой частичное или полное разрушение сечения отливки, вызванное достижением предела прочности сплава растягивающими напряжениями, развивающимися в результате противодействия тех или иных сил усадке в твердом состоянии. Трещины принято делить на горячие и холодные.

Холодные возникают в хрупких сплавах при быстром охлаждении или ударах. Меры: установка холодильников на толстых сечениях, прямой подвод металла к отливке, более внимательное отношение или изменение метода выбивки, очистки, обрубки отливок.

На возможность образования трещин в отливках оказывают влияние следующие факторы:

1) усадка сплава в твердом состоянии; 2) механические свойства (прочность, пластичность и упру гость) сплава при высоких температурах; 3) особенности затвердевания, в наибольшей степени образование («слабых мест» в твердой корке); 4) податливость формы, т.е. сопротивление усадке отливки.

Горячая трещина образуется тогда, когда усадочная деформация превзойдет допустимую деформацию в интервале хрупкости. Если интервал хрупкости захватывает широкую область температур и соответствует низким величинам относительного удлинения, но усадка в этом интервале мала, а тем более, если при этих температурах происходит предусадочное расширение, трещина не образуется. С другой стороны, предотвратить образование трещины может быстрый рост прочности при понижении температуры. Если усадочные напряжения не достигнут предела прочности за весь период охлаждения корочки, возникающей на отливке в начальной стадии затвердевания, горячая трещина уже не образуется. Напряжения в твердой корке, усадка которой тормозится, достигнут максимума в том месте, где корочка имеет минимальную толщину. Такие «слабые места» возникают во входящих углах сопряжений; в них обычно и образуются трещины.

Для снятия напряжений обычно используют термическую обработку различных видов. При отжиге I рода температура нагрева не связана с температурой фазовых превращений. Отжиг стальных и чугунных отливок обычно производится при температуре 450-650 ˚C в течение 2-10 ч. Отливки из алюминиевых сплавов отжигают при 250-350 ˚C. С повышением температуры нагрева скорость релаксации напряжений резко возрастает, и, следовательно, сокращается необходимая длительность отжига. Отжиг II рода связан с фазовой перекристаллизацией сплава, поэтому он наиболее полно снимает напряжения в отливках и одновременно исправляет крупнозернистую зернистую структуру в сталях и некоторых сплавах.

Крупногабаритные чугунные отливки (базовые детали станков и т.п.) для частичного снятия остаточных напряжений и предотвращения коробления иногда подвергаются длительному вылеживаю с течение нескольких месяцев при температуре окружающей среды. Этот процесс обычно называют естественным старением, что не соответствует технологии, принятой в металловедении.

Борьба с горячими трещинами большей частью осуществляется технологическим путем (увеличением податливости форм, изменением конструкции отливки и т.д.), так как марка сплава обусловлена технологическими условиями и не может произвольно изменяться. Однако нельзя недооценивать роль структуры и свойств сплава. Незначительные изменения химического состава (в пределах допуска), снижение содержания вредных примесей, введение небольших технологических добавок, модифицирование – все это может значительно увеличить трещиноустойчивость сплава и резко снизить брак по горячи трещинам без изменения технологии изготовления формы и конструкции отливки или тепловых условий ее формирования.

70. Трещины горячие и холодные. Процесс образования горячих трещин в отливках.

В зависимости от температурных условий образования трещины подразделяются на горячие и холодные. Горячие трещины обычно имеют усадочное происхождение и возникают в интервале температур затвердевания сплава. Они проходят по границам макрозерна и имеют неровную окисленную поверхность, на которой иногда видны дендри-ты. В крупных дендритах горячие трещины могут образовываться по периферии дендритных ячеек. Холодные трещины возникают вследствие высоких внутренних напряжений в отливке. Они обычно имеют гладкую светлую или зернистую поверхность с цветами побежалости.

Наиболее характерны для отливок горячие трещины, кинетика образования которых изучалась А.А. Бочкаревым, Г.Т. Гудковым и их учениками. Было установлено, что горячие трещины зарождаются с момента перехода сплава в твердожидкое состояние при температуре ниже температуры образования твердого скелета 1СК и начала свободной линейной усадки, то есть в эффективном интервале затвердевания. Горячие трещины образуются вследствие торможения свободной усадки со стороны формы или стержней и локализации возникающей при этом деформации растяжения. Склонносгь сплавов к образованию трещин связана с шириной температурного интервала кристаллизации. Формирование усадочных напряжений аус происходит в период прохождения сплавом эффективного интервала затвердевания, причем максимум сгус соответствует максимуму А13агВ 3 *- В то же время из-за образования жидких прослоек по границам зерен запас пластичности \|/ в этих сплавах минимален (рис. 5.30). В связи с этим сплавы склонны к образованию горячих трещин и имеют минимальную трещиноустойчивость.

В системах с небольшой растворимостью в твердом состоянии сплавы с минимальной трещиноустойчивостью имеют концентрацию вблизи Ср, в системах со значительной растворимостью набольшее количество трещин отмечается в сплавах с концентрацией меньше Ср, то есть соответствует точке С'р. В чистых металлах и узкоинтервальных сплавах с большим количеством эвтектики развивается последовательная кристаллизация, дендриты не разделяются прослойками жидкой фазы, трещиноустойчивость имеет максимальные значения. Развитие горячих трещин зависит также от макро- и микро структуры сплавов. Наибольшей трещиноустойчивостью обладает равномерная мелкозернистая макро- и микроструктура, значительно меньшей - крупнозернистая равновесная структура

Борьба с горячими трещинами большей частью осуществляется технологическим путем (увеличением податливости форм, изменением конструкции отливки и т.д.), так как марка сплава обусловлена технологическими условиями и не может произвольно изменяться. Однако нельзя недооценивать роль структуры и свойств сплава. Незначительные изменения химического состава (в пределах допуска), снижение содержания вредных примесей, введение небольших технологических добавок, модифицирование - все это может значительно увеличить тре-щиноустойчивость сплава и резко снизить брак по горячим трещинам без изменения технологии изготовления формы и конструкции отливки или тепловых условий ее формирования.

Рис 5.30. Изменение усадочных свойств сплавов в эвтектической системе; бусус — усадочные напряжения; Е — деформация; Ф — запас пластичности; n - склонность к образованию горячих трещин

Литниковой системой называют совокупность каналов и резервуаров, по которым жидкий металл из ковша поступает в полость литейной формы. Литниковая система оказывает существенное влияние на качество отливок; неправильно сконструированная или неправильно рассчитанная она может явиться причиной брака отливок.

Основными элементами литниковой системы являются следующие.

Литниковая воронка или чаша — резервуар, предназначенный для приема жидкого металла из ковша, частичного удержания шлака (в чаше) и передачи металла в стояк.

Стояк — вертикальный (иногда наклонный) канал круглого, овального или иного сечения, предназначенный для передачи металла из чаши (воронки) к другим элементам литниковой системы (шлакоуловителю, питателям).

Литниковый ход, называемый «шлакоуловителем» для чугунного литья и коллектором для цветного, — это горизонтальный канал предназначенный для удержания шлака и передачи металла стояка к питателям.

Питатели (литники) — каналы, предназначенные для передачи металла непосредственно в полость формы.

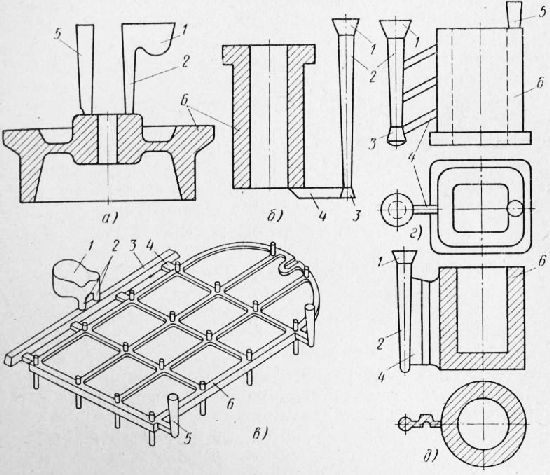

Рис. 2. Типы литниковых систем: 1 — чаша (воронка); 2 — стояк; 3 — литниковый ход; 4 — питатель; 5 — выпор; 6 — отливка

Литниковые системы делят на пять основных типов:

1. Верхняя литниковая система (рис. 2, а). Питатели подводят либо в верхнюю часть отливки, либо в прибыль или под прибыль.

2. Нижняя или сифонная литниковая система (рис. 2, б). Питатели подводят в нижнюю часть отливки.

3. Боковая литниковая система (рис. 2, в). Питатели подводят по разъему формы.

4. Ярусная (этажная) литниковая система (рис. 2, г). Питатели подводят к отливке на нескольких уровнях. Разновидностью ярусной литниковой системы является вертикально-щелевая (рис. 2, д).

5. Дождевая литниковая система.

Гип литниковой системы выбирают в зависимости от вида металла, конструкции отливки, положения ее при заливке и т. д.

Всегда стремятся к тому, чтобы при обеспечении необходимого качества отливки расход металла на литниковую систему был наименьшим. При соблюдении указанного условия повышается выход годного литья (отношение расхода металла на отливку к общему расходу металла с учетом литниковой системы и прибылей).

Верхняя литниковая система наиболее проста по конструкции, легко выполнима, требует незначительного расхода на нее металла. Она создает наиболее благоприятные условия для питания отливки, т.е. создает нужное для направленной кристаллизации распределение температур — повышение температур от нижней части отливки к верхней.

Однако верхняя литниковая система имеет существенный недостаток, а именно, при падении струи металла с большой высоты размывается форма, образуются засоры; металл окисляется, разбрызгивается, в нем увеличивается количество неметаллических включений. К тому же верхняя литниковая система не обеспечивает задержание шлака. Поэтому ее применяют для низких отливок небольшой массы, простой конфигурации, с малой и средней толщиной стенок.

Нижняя (сифонная) литниковая система обеспечивает спокойное заполнение формы, устраняет опасность размывания стенок и образования засоров. Однако нижний подвод металла создает неблагоприятное распределение температур по объему металла отливки (так как горячий металл поступает снизу), способствует развитию местных разогревом и внутренних напряжений.

Сифонная литниковая система сложна в изготовлении и требует повышенного расхода металла, применяется обычно для отливок средней и большой массы значительной высоты, с большой толщиной стенок.

Подвод металла по разъему является одним из самых распространенных способов заливки форм различных отливок, особенно отливок, плоскость симметрии которых совпадает с плоскостью разъема формы.

Боковая литниковая система, уменьшая (по сравнению с верхней) высоту падения металла и возможность разрушения формы, вместе с тем ухудшает условия кристаллизации и увеличивает расход металла. Она применяется для отливок небольшой высоты, средней массы, больших размеров; широко используется при машинном способе изготовления форм.

Ярусная литниковая система применяется для крупных, тяжелых отливок. Она обеспечивает лучшее питание отливки, чем сифонная литниковая система. Ярусы системы должны подавать металл в полость формы последовательно, снизу вверх. Ярусная литниковая система наиболее сложна в выполнении и требует наибольшего расхода металла. Вертикально-щелевая литниковая система, обеспечивающая спокойное заполнение формы при сохранении направленности затвердевания, используется для литья цветных сплавов.

Дождевая литниковая система применяется в основном для отливок цилиндрической формы. Металл из стояка попадает в кольцевой коллектор, из которого через питатели, расположенные по окружности на равном расстоянии друг от друга, тонкими струйками равномерно заполняет расположенную ниже полость формы. Металл при этом не должен разбрызгиваться, так как капли металла быстро затвердевают, окисляются и не свариваются с основным металлом, образуя дефекты в отливках, называемые королевами,

Помимо выбора типа литниковои системы, большое значение имеет выбор места подвода питателей к отливке. В зависимости от свойств сплава, конструкции отливки (габаритных размеров, толщины стенки) при подводе металла стремятся обеспечить либо направленное затвердевание, либо одновременное равномерное охлаждение различных частей отливки.

Для отливок с толстыми стенками, массивными узлами, склонных к образованию усадочных раковин, необходимо создавать условия направленной кристаллизации. Это достигается не только соответствующим расположением отливки в форме, когда более массивные части располагаются над тонкими, но и соответствующим подводом металла к наиболее массивным частям отливки. Такой подвод металла усиливает эффект направленного затвердевания. Поэтому сталь, имеющая большую усадку и пониженную жидкотекучесть, подводится в толстое сечение под прибыли с тем, чтобы разогреть форму около прибыли и улучшить питание затвердевающей отливки. Также поступают при изготовлении отливок из специальных бронз, латуней, некоторых алюминиевых сплавов. Иногда сталь заливают непосредственно через прибыли.

Однако, если вследствие чрезмерно большой разницы в скоростях охлаждения отдельных частей отливки возникает опасность появления напряжений и трещин, то для ослабления разницы в скоростях охлаждения металл подводят в менее массивные части отливки.

Одновременное и равномерное затвердевание и охлаждение отливки достигается подводом металла в тонкие части отливки и соответствующим расположением питателей, обеспечивающим симметричное и равномерное заполнение формы. При этом уменьшается опасность образования внутренних напряжений, коробления и трещин. Подобный подвод металла применяют при изготовлении отливок большой протяженности со стенками различной толщины.

Сужающиеся литниковые системы лучше улавливают шлак, уменьшают инжекцию воздуха, увеличивают линейную скорость прохождения металла через каналы литниковой системы. Их применяют при литье сплавов, не склонных к окислению, образующих непрочные окисные пленки.

Расширяющиеся литниковые системы уменьшают скорость движения металла, обеспечивают спокойное заполнение полости формы без окисления металла. Их применяют при литье сплавов, склонных к окислению, образующих прочные окисные пленки.

Читайте также: