Покрасочный цех по металлу

Обновлено: 13.05.2024

При промышленной покраске металлических изделий необходимо соблюдать определенные требования к каждому этапу, начиная от подготовки поверхности и заканчивая выбором покрытия и способа его нанесения. Если в быту можно позволить те или иные недостатки при покраске своими руками, то при промышленном способе изделие должно отвечать строгим критериям качества.

Несмотря на высокие запросы к результату, промышленная покраска не столь сложна. В нашей статье мы рассмотрим типы красок для этого процесса, опишем подготовку окрашиваемой поверхности, разберемся с технологиями нанесения покрытия и дадим рекомендации по выбору состава.

Составы для промышленной покраски металлоизделий

Основание металлических изделий можно окрашивать как специальными, так и универсальными составами, каждый из которых отличается особенностями, задающими область их применения. Их выбор стоит поручить профессионалу либо предварительно выслушать его совет. Также следует внимательно рассмотреть особенности каждой краски.

Существует несколько основных, часто используемых красок:

- Эпоксидная. Ее основу составляют силиконовые смолы, которые перемешиваются с отвердителями. Образуемое покрытие достаточно долговечно и прочно. Стойкость к коррозии у окрашенных таким способом изделий увеличивается. Минусом является высокая токсичность краски при высыхании, что не позволяет использовать ее внутри помещений. Кроме того, необходимо точно выполнять порядок нанесения состава на поверхности.

- Масляная. В основе состава находится органический компонент. Наносить краску можно только на заранее загрунтованную поверхность изделия. Помещение, используемое для окраски, необходимо выбирать тщательно, поскольку состав имеет едкий запах и содержит токсичные смолы. Соответственно, оно должно иметь хорошую вентиляцию.

- Алкидная. Считается прекрасным выбором из-за своей универсальности. Не требует грунтовки ровной поверхности под краску. Может применяться для наружных и внутренних работ.

- Акриловая. Основой краски является полимер. Состав нетоксичен, прекрасно ложится на предварительно подготовленную основу.

- Резиновая. Основное предназначение краски – наружные работы. Подходит для защиты кровли, а также иных наружных поверхностей от влаги и прочих атмосферных воздействий.

При наличии на поверхности следов коррозии, она должна быть предварительно очищена и подготовлена с помощью специальных средств. Трудно самостоятельно подобрать требуемый состав, лучше воспользоваться советом профессионала. Большую роль здесь играет как материал изделия, на которое требуется нанести краску, так и место расположения заготовки. Чаще всего выбор делают в пользу:

- Красок с эпоксидной основой, создающей пленку, защищающую металл от дальнейшего разрушения. Их наносят непосредственно на неочищенную от коррозии поверхность.

- Тех, что останавливают распространение ржавчины и защищают поверхность от ее появления. Такие краски хорошо предотвращают возникновение коррозии вследствие контакта с кислородом и водой.

- Защитных составов с декоративным эффектом, или молотковых. Основа таких красок – эпоксидная, акриловая, алкидная.

- Грунт-эмалей. Они совмещают в себе свойства грунтовки, защиты и декоративного покрытия.

- Кузнечной краски. Покрытие имеет высокие показатели износоустойчивости благодаря наличию в краске полимерных компонентов. Может быть использована для нанесения на металлические поверхности.

Способы подготовки металлических изделий к промышленной покраске

Подготовка поверхностей металлических изделий к промышленной покраске происходит тремя группами способов: механическим, химическим и термическим.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Самыми распространенными из данной группы являются абразивный и гидроабразивный способы. Они представляют собой пескоструйную, дробеметную, гидропескоструйную и дробеструйную обработку. Суть очистки заключается в механическом воздействии частиц песка и иных абразивов, которые на высокой скорости сталкиваются с поверхностью и в момент удара имеют большую кинетическую энергию.

Поверхность становится шероховатой, поскольку появляются углубления от 0,04 до 0,1 мм. Такой метод воздействия допустим исключительно для толстостенных (от 3 мм) изделий. В противном случае возможна их деформация.

Абразив используется различный. Пескоструйная и гидропескоструйная очистки проводятся с кварцевым безглинистым песком, размер песчинок берется от 0,5 до 2,5 мм. Может также быть использован карбид кремния либо оксид алюминия плавленый. Дробеметная и дробеструйная очистки проводятся с применением дроби. Литая чугунная или колотая дробь должна иметь диаметр частиц, не превышающий 0,8 мм, диаметр рубленой дроби из стальной проволоки – от 0,3 до 1,2 мм.

Черные металлы, как правило, очищают колотой дробью с диаметром ≤ 0,8 мм. Делается это из-за лучшей очистки по сравнению с литой дробью. Эффективность процесса повышается от 1,5 до 2 раз. Магниевые сплавы, алюминий и иные металлы и сплавы очищают с помощью мягкого абразива, например, порошками из алюминиевых сплавов. Изредка в них добавляют от 5 до 6 % чугунного песка.

Самым дешевым вариантом абразива является кварцевый песок. Впрочем, его применение ограничено по срокам, поскольку он быстро дробится, образуя мелкую пыль. Последняя очень вредна для здоровья работников. Применение кварцевого песка в настоящее время ограничивается автоматическими герметичными устройствами очистки, которые предотвращают распространение пыли.

Очистить поверхность от старой краски, ржавчины, различных масел и прочих загрязнений можно с помощью термического воздействия. Примером может быть огневая чистка, представляющая собой нагревание с помощью газокислородной горелки, а также воздушно-электродуговая чистка – это нагрев электрической дугой, отжиг в печах, когда присутствует окислительная и восстановительная среда.

В процессе огневой либо воздушно-электродуговой чистки изделия проходят быстрый нагрев до температуры +1 300…+1 400 °С. Загрязнения сгорают либо плавятся, изделия охлаждают и механически убирают остатки слоя грязи.

Термическим способом в окислительной среде убирают органику: жирные пятна, застарелые масла, старые краски. Достаточно нагреть поверхность до +450…+500 °С и органика возгоняется, начинает распадаться и сгорать. Но возможны коксовые отложения. Для предотвращения их появления температуру отжига увеличивают до +600 °С, а иногда и до +800 °С. Процедуру проводят в печах (терморадиационных либо конвективных) с обязательной вентиляцией. Подойдут также кислородные керосиновые либо газовые горелки.

Хранение металлов и металлических изделий осуществляют после защиты поверхностей специальными смазками. Последними обрабатывают не только конечные изделия, но и заготовки из металлов, в том числе из сплавов алюминия.

Непосредственно перед нанесением краски поверхности металлических изделий следует подвергнуть обезжириванию. Данный процесс может проводиться разными методами. Перед их выбором следует знать: чем загрязнена поверхность, насколько глубоко необходимо провести очистку и какова стоимость процедуры. Чаще всего используют очистку растворами щелочи, растворителями из органических соединений и составами с эмульсионной основой.

Принцип работы водных щелочных растворов: омыляемые жиры и масла разрушаются, происходит их солюбилизация, а неомыляемые эмульгируются. Электролитами выступают карбонат и гидроксид натрия, пирофосфат и тринатрийфосфат натрия, жидкое стекло (оно же силикат натрия). Возможность данных веществ убирать жир с поверхностей усиливается такими ПАВ (поверхностно-активными веществами), как ДНС, ОП-4 и ОП-7, ДС-10 (синтанол) и пр.

Выбирать состав нужно, исходя из глубины загрязнения, серийности производства. Обработка может проводиться методом распыления либо в ваннах. Большой популярностью пользуются такие уже готовые к применению составы, как КМЭ-1, КМ-1, МЛ-52.

Рекомендуем статьи по металлообработке

Технологии промышленной покраски металлических изделий

В большинстве случаев этот способ используется для создания однослойных покрытий или грунтовки поверхностей сложных изделий. Процесс окраски заключается в нанесении на поверхность тонкого слоя материала и удержании его с помощью адгезии, а также вязкости состава. Основными преимуществами метода стали легкость использования оборудования и высокое качество создаваемого покрытия. К негативным сторонам процесса стоит отнести излишний расход лакокрасочного материала, а также неравномерность слоя получаемого покрытия.

Это самый часто используемый метод окраски поверхностей. Более 70 % всех изделий окрашивается именно так. Суть его заключается в дроблении струи краски воздухом на мелкие частицы и получении аэрозольного красителя с помощью пневматического распылителя. Красящая пыль оседает на поверхности металла, коагулирует, образуя прочный слой. Таким образом наносят грунтовку и лак, а также различные, в том числе быстросохнущие, эмали. Поверхность может быть предварительно обработана грунтовкой и не досушена, а также покрашена краской с «отлипом».

К минусам метода можно отнести высокий расход лакокрасочного материала (от 25 до 55 %), а также присутствие в воздухе мелкой красящей пыли, что плохо влияет на здоровье работников. В дополнение можно отметить большой объем растворителей, применяемых для получения вещества нужной вязкости.

Он заключается в распылении материала, но уже с помощью повышенного гидравлического давления. Его создают внутри прибора, в результате краска вытесняется наружу через сопло. В момент, когда выходная скорость превышает критическую для материала данной вязкости, происходит его испарение, вернее, входящих в состав легколетучих компонентов. Объем краски возрастает, начинается диспергирование.

При использовании данного метода не образуется мелкой красящей пыли. Расход материала сокращается примерно на 20 % из-за его большей вязкости. К недостаткам стоит отнести сложности в нанесении краски на изделия, имеющие сложную конфигурацию.

Промышленная покраска металлических изделий данным методом заключается в нанесении на поверхность слоя аналогичного материала с использованием электролита. Происходит перенесение на поверхность металла молекул материала с помощью токопроводящего раствора, после чего один материал проникает в верхний слой другого. Таким образом, верхние слои обоих материалов проникают друг в друга.

Как покрытие, так и само изделие получаются достаточно прочными, обладают высокой износостойкостью и прочностью к образованию ржавчины. Сама поверхность выглядит достаточно красиво. Минусом метода является невозможность соединить между собой некоторые металлы.

- Метод электростатического распыления.

Покрытие изделия образуется за счет осаждения на его заземленной поверхности частиц распыленного лакокрасочного материала, которые перемещаются по силовым линиям электрического поля. Движение происходит из-за заряда частиц, который они получают от ионизированного воздуха либо края электрода. Само же поле высокого напряжения возникает между двумя электродами, из которых один является коронирующим электродом, а другой окрашиваемым изделием.

Недостатком можно назвать возможность использования для окраски только материала, у которого есть необходимые электрические характеристики.

Описанные выше методы можно применять только для материалов, находящихся в жидком состоянии. Порошковые же красители таковыми не являются, для их окраски используется иной метод. Принцип его работы в том, что порошковая краска становится аэрозолем и оседает на поверхности благодаря электризации находящихся в ней частиц. Последние соприкасаются с разогретым металлом либо липким основанием, а также с холодной плоскостью и конденсируют.

Рекомендации по выбору покрытия

Останавливая свой выбор на том или ином красителе, необходимо обратить внимание на обрабатываемую поверхность металла, а также знать, как планируется эксплуатировать изделие.

Рассмотрим зависимость выбора покрытия от особенностей металла:

- Изделие из черного металла следует защищать от коррозии. Выбор должен быть сделан в пользу специальной грунтовки и покрытия с антикоррозийным эффектом.

- Детали с оцинкованной поверхностью можно дополнительно не защищать. Для них подойдут краски, создающие приятный внешний вид и обладающие хорошей адгезией.

- Ржавые поверхности можно обработать составом, не требующим предварительной очистки. Он будет хорошо сцепляться с поверхностью даже через ржавчину.

- Для цветных металлов больше подойдет лак.

Особенности выбора красок при разной эксплуатации изделий:

- На улице или внутри помещений. Существуют разные покрытия. Одни могут выдержать воздействие атмосферных осадков, другие нет. Внутри помещений рекомендуется использовать только те краски, у которых уровень токсичности достаточно низкий. А для применения вне дома можно взять и более токсичные красители.

- Температура эксплуатации. Данный показатель важен, например, для приборов отопления, которые нагреваются до высокой температуры. А ведь существуют изделия, используемые на производстве, температура эксплуатации которых во много раз выше батарей. Для их покраски используется материал, способный выдержать температуру до +600 °С. Но есть и составы, созданные для низкой температуры. Такие подойдут для окрашивания калитки или ворот в загородном доме.

- Внешний вид краски. Существуют матовые, глянцевые, полуматовые и молотковые составы. Матовые и молотковые лакокрасочные материалы будут маскировать шероховатость поверхности и ее незначительные дефекты. В то время как глянцевые, напротив, выставят их напоказ. Поэтому рекомендуется особо внимательно отнестись к выравниванию поверхности до нанесения смеси. Цветовая гамма красок обширна.

Кроме вышеперечисленного, при выборе краски необходимо учитывать ее стоимость, расход на метр поверхности и длительность использования покрытия. Специалисты советуют не экономить и выбирать более дорогой материал. В этом случае покрытие будет хорошо выглядеть и продержится десятки лет, что приведет к дальнейшей экономии средств и сил, которые будут потрачены на перекраску изделий. В конце концов, дорогое краски окажутся более выгодными, чем простые и дешевые сегодня составы.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Покрасочный цех для металлоконструкций

Для производств занятых окрашиванием металлических изделий в промышленных масштабах наиболее оптимальным решением представляется введение в эксплуатацию специализированного цеха.

Это сооружение включает ряд отдельных помещений для проведения отдельных этапов цикла и оснащается профильным оборудованием. В основе покрасочных цехов, предлагаемых компанией SPK GROUP, лежит типовая схема.

Участки предварительной обработки

Первым участком покрасочного цеха для металлоконструкций является сдвоенная дробеструйная камера, имеющая длину 17 м. Сюда металлоконструкции подвозятся транспортными тележками после сборочных работ и сварки. Внутри, как правило, в ручном режиме происходит удаление с поверхностей оксидной пленки, ржавчины, наплывов, а также производится зачистка сварочных швов. В состав дробеструйной камеры входит рекуперационный контур, позволяющий использовать дробь повторно. Для персонала организуется подача чистого воздуха в защитные костюмы.

После обработки изделия обеспыливаются, моются, опционально обрабатываются раствором ортофосфорной кислоты и с помощью балочного крана перемещаются на участок открытой окраски либо на тележках в специальную окрасочную камеру.

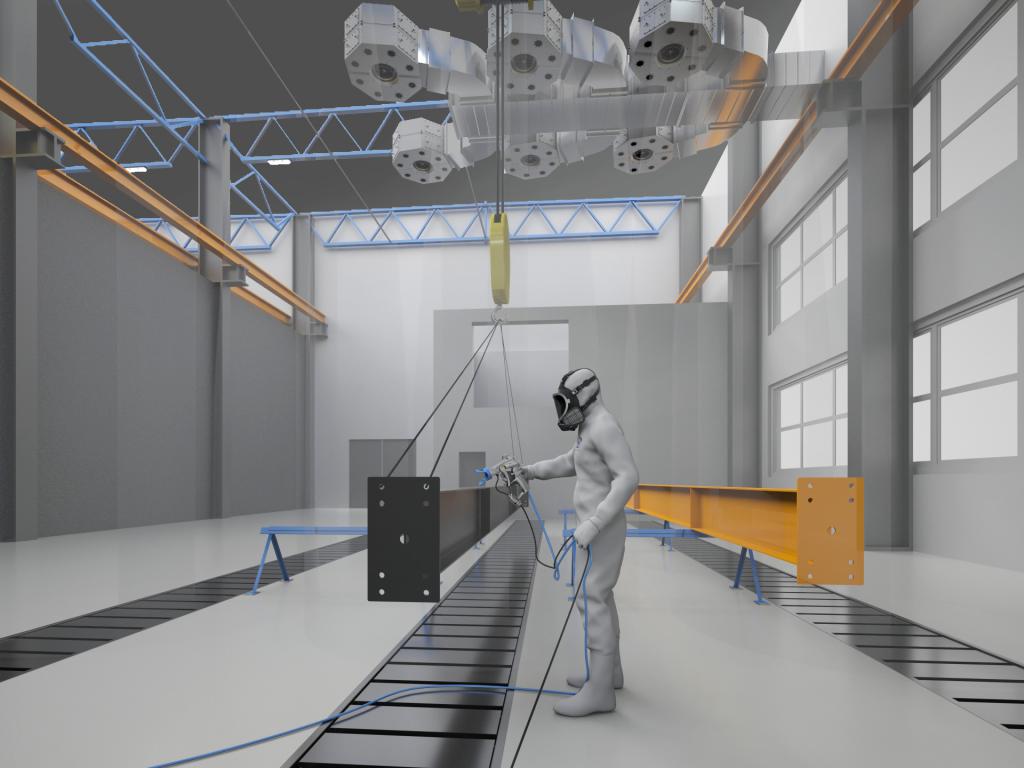

Зона открытой окраски

Данный участок имеет площадь в среднем 30 м х 10 м и оборудован вентиляцией, функционирующей отдельно от общецеховой. Под потолком размещают воздушные сопла, формирующие ламинарный поток, сбивающий лакокрасочный туман, устраняющий запах и позволяющий проводить покраску деталей как в подвешенном состоянии, так и размещаемых на полу. Каждое из сопел инициирует воздушный удар со скоростью от 20 см до 30 см в секунду, что соответствует производительности по удалению опыла ЛКМ на площади 3 м х 3 м. Не попавшая на изделия краска удаляется системой лабиринтного пола, не задержанные частицы оседают на простых в обслуживании фильтрующих поверхностях. Сенсорная панель управления позволяет выбрать зону окраски на участке. Таким образом задействуются только те воздушные сопла и клапаны лабиринтных полов, которые необходимы и достаточны для проведения работы.

Окрасочные камеры

Другой способ покраски, позволяющий получать защитные покрытия наивысшего качества проходит в изолированных сооружениях, где возможно регулировать температуру и влажность воздуха, а также применять специальные пистолеты для порошковой окраски или краскопульты – для жидкой. Существует две основных разновидности камер:

Первые подходят малым производствам, имеющим дело с небольшой загрузкой и не слишком крупными металлоконструкциями. В тупиковую камеру изделия попадают через широкие двери или ворота и тем же путем извлекаются после окраски. Погрузка и транспортировка производятся с участием оператора посредством подъемных механизмов. Тот же специалист, обычно, и осуществляет нанесение лакокрасочного материала.

Проходные камеры более вместительны и располагают боковыми проемами, через которые детали поступают внутрь и покидают камеру после обработки. Крупные изделия транспортируются внутрь с помощью подвесного или напольного конвейера. Типичное количество постов окраски – от одного до двух. Последний вариант обеспечивает лучшую производительность, так как дает возможность окрашивать изделия одновременно с двух сторон.

Системы фильтрации и вентиляции, климатическая техника и рекуперационное оборудование в окрасочных камерах подбираются в соответствии с внутренним объемом сооружения и планируемой производительностью.

Устройство окрасочной камеры

В целом, и проходные, и тупиковые камеры имеют схожую конфигурацию.

- Основой конструкции является вместительный корпус из стали.

- В камере организуется приточная вентиляция и система забора воздуха. При этом для предотвращения заноса в рабочую зону пыли, монтируется каскад фильтров.

- Устанавливается тепловое оборудование для нагрева изделий перед или непосредственно в процессе окраски. Это гарантирует лучшее сцепление ЛКМ с металлом. Наиболее популярны газовые или дизельные горелки, однако возможно использование и электронагревателей.

Если окраска будет вестись порошковыми ЛКМ в состав технической номенклатуры включаются также электростатический пистолет и агрегаты для передачи заряда на корпус. Дополнительно используется полимеризационная печь.

Какие характеристики должны быть у окрасочной камеры

При подборе параметров важно точно понимать, какие изделия и в каком количестве будут окрашиваться. Это значительно облегчит все последующие расчеты и позволит спроектировать камеру, подходящую наилучшим образом.

Кроме того, необходимо учитывать внешние и внутренние размеры корпуса. Внутри камеры должно быть достаточно места для самих изделий и инструментов для окраски, а снаружи необходимо оставить пространство, которого будет хватать для размещения вентиляционного и теплового оборудования и для свободного доступа при обслуживании этих агрегатов. Особенно ценно учитывать габариты при проектировании проходных камер, которые всегда отличаются наибольшими размерами.

Форма корпуса окрасочных боксов, параметры дверей и люков определяются в зависимости от типа и конструкции транспортной системы.

В соответствии с внутренним объемом подбирается яркость и количество источников света.

Все устанавливаемые внутри камеры электроустройства, а также приточные и вытяжные вентиляторы должны иметь взрывозащиту, а сама камера – систему пожаротушения.

Сушильная камера

После нанесения финишного покрытия изделия перемещаются в зону сушки, где с помощью теплового оборудования поднимается температура до 80 – 130 градусов и происходит быстрая полимеризация краски. Затем детали отгружаются в зону складирования и упаковки, откуда по мере надобности забираются транспортом.

Покрасочный цех для металлоконструкций – сложный объект, требующий точного инженерного расчета. Чтобы получить производственные мощности оптимальной конфигурации, гарантирующие удобство и безопасность работы на всех этапах цикла от подготовки поверхности, окраски, до сушки и правильно организованного хранения металлоконструкций, стоит доверять проектирование и возведение только профессионалам.

Екатерина Сафронова Специалист отдела порошково-полимерных покрытий SPK GROUP

Как организовать покрасочный цех

Открытие собственного покрасочного цеха потребует от предпринимателя больших материальных издержек, а также готовности к решению вопросов организационно-технического плана. При оценке выгодности бизнес проекта важно учесть те проблемы, с которыми чаще всего сталкиваются при его реализации, а именно:

- Возможность выполнения требований по пожарной безопасности в конкретных условиях будущего покрасочного производства.

- Наличие условий для организации на выделенных площадях комплексной системы вентиляции и очистки воздуха.

- Согласование работ по перепланировке помещения со всеми заинтересованными лицами и представителями проектных организаций.

По степени готовности решить эти вопросы каждый владелец свободных площадей принимает решение, выгодно ли ему заниматься обустройством ОСК самостоятельно или же лучше рассмотреть альтернативные варианты.

Особенности организации

В соответствие с требованиями ГОСТ 12.4.021-75 года покрасочные работы выполняются в изолированных камерах или на специально оборудованных площадках, оснащенных системой принудительной вентиляции. В процессе окраски в установках и камерах поддерживается уровень разряжения, исключающий выделение вредных для здоровья персонала веществ и распространение их по помещениям смежных участков.

Требования к помещению

На основании требований ГОСТ перед разработчиками проекта покрасочного цеха встает ряд вопросов организационно-технического характера, а именно:

- Имеется ли в их распоряжении подходящая для этих целей площадка с учетом возможности ее изоляции от смежных комнат?

- Удастся ли организовать отдельную вентиляционную вытяжку, действующую независимо от уже имеющейся в строении системы очистки воздуха?

- Возможна ли установка на этих площадях полного комплекта оборудования, традиционно используемого для оснащения заводов и окрасочных производств?

Все эти проблемы решаются совместно с рассмотрением требований ТБ в части обеспечения пожарной безопасности на данном конкретном объекте.

Лишь после решения этих вопросов предприниматель вправе рассчитывать на утверждение окончательного проекта окрасочной камеры с привязкой к выбранному месту в помещении. При желании по окончании всех окрасочных процедур рабочая зона возвращается в исходное состояние (после чего ее можно использовать для любых других целей).

Материалы и оборудование покрасочного цеха

Типовая окрасочно-сушильная камера оборудуется в соответствие с требованиями действующих нормативов (ГОСТ 12.4.021-75 года, в частности). Для их выполнения предпринимателю придется либо приобрести либо арендовать следующие наименования специального оборудования:

Помимо этого, для организации процесса окраски потребуются расходные материалы, обеспечивающие частичное обновление оборудования. К их числу относятся следующие наименования:

- особые фильтры с тканевой очистительной структурой;

- растворители для очистки ламп и стен камеры;

- пленки армированные защитные.

С целью экономии средств вместо компрессора иногда приобретаются баллоны со сжатым кислородом. Нанесение краски таким способом очень удобно, но и достаточно опасно, так как малейшая искра может привести к взрыву. Несмотря на высокое качество нанесения красителя посредством баллонов, безопаснее и спокойнее будет воспользоваться арендованным компрессором.

Конструкция камер

По типу обустройства пространства рабочей зоны отведенные под ОСК помещения могут быть проходными или тупиковыми. По способу вентиляции они подразделяются на следующие типы:

- с вытяжными отверстиями, размещенными на стенах по всему периметру помещения;

- с вентиляционными клапанами, монтируемыми в зазорах напольного покрытия (двигатели вентилятора располагаются в этом случае в небольших нишах в полу).

При выборе подходящего оборудования необходимо учитывать, что по типу вентилирования камеры делятся на одноканальные и двухканальные системы. В первом исполнении воздушный поток поступает в рабочую зону сверху, а окрасочная пыль оседает и выводится через нижнюю зону. Во втором варианте воздух в камеру нагнетается одним из насосов, а пары красителя выкачиваются из бокса вторым агрегатом.

В одноканальных системах вентиляционные клапаны располагаются либо на потолке, либо в полу, а в двухканальных они выполняются только в настенном варианте.

В любом случае при организации собственного производства в части выбора оборудования необходимо обращать внимание на то, чтобы все его образцы соответствовали требованиям действующих санитарных норм.

Для организации современного окрасочного производства потребуется приложить максимум усилий как в организационной, так и в технической части реализации запланированного бизнес проекта. При этом возможны два различных подхода, а именно:

- Разработка проекта окрасочного без какой-либо посторонней помощи, обходясь только собственными силами (то есть предпринимателю нужно начинать все «с нуля»).

- Приобретение готового проектного решения, реализуемого при поддержке компании-разработчика.

При выборе второго варианта существенную поддержку в реализации проекта окажут работники специализированных организаций, оказывающих услуги по монтажу окрасочного оборудования. Нередко для проведения этой части работ привлекаются и специалисты компаний, занимавшихся разработкой проектной документации.

Окраска металлических изделий

Окраска металлических поверхностей является необходимым этапом, даже в том случае, если конструкция сделана из нержавеющей стали. Дело в том, что существует несколько видов коррозии, и если изделие используется в агрессивной среде, то без защитного покрытия никак не обойтись.

Есть много вариантов и способов окраски, все зависит не только от вида самого металла, но и от условий эксплуатации изделия и окружающей среды. В нашей статье мы расскажем, как производится окраска, какие действия необходимо предпринять до начала процесса и каких ошибок следует избегать.

Задачи окрашивания металлических изделий

Ржавчина является главной проблемой, с которой приходится сталкиваться в процессе использования предметов из металла. Коррозия может появиться по всей поверхности изделия либо поразить только отдельные участки. Выделяют разные виды коррозии: химическая, электрохимическая, газовая, пр., причем роль основных агрессивных сред здесь играют атмосферный воздух, вода, газы, химические вещества.

От ржавчины страдают любые металлы и сплавы, разница лишь в степени воздействия на материал. Допустим, низкоуглеродистая сталь корродирует со скоростью 0,05–0,1 мм/год, а оцинкованная – в десять раз медленнее.

Для защиты металла применяют электрохимические методы, меняют свойства коррозионной среды, осуществляют легирование металлов. Либо можно изолировать материал от контактов с внешней средой. В таком случае прибегают к окраске металлических изделий, нанося лакокрасочные, металлические, полимерные и иные разновидности покрытий.

Выбор краски в зависимости от задач

При подборе определенного состава для обработки изделия нужно понимать, что краска будет по-своему взаимодействовать с разными поверхностями. Специалисты рекомендуют предварительно ознакомиться с особенностями металлических объектов, которые планируется частично либо полностью защитить от ржавчины.

Черные металлы чаще всего покрывают красками на масляной основе. Отдельное внимание стоит уделить способу нанесения красящего вещества – его распределяют по поверхности изделия кистью или валиком быстрыми резкими движениями. Несоблюдение технологии чревато преждевременным окислением металла, из-за чего покрытие ляжет неравномерно. Кроме того, окисление приводит к утрате металлической поверхностью некоторых значимых эксплуатационных характеристик. Снижается прочность, сокращается продолжительность службы материала, стойкость к внешним воздействиям.

Предметы из оцинкованной стали могут отлично служить без дополнительной защиты. Дело в том, что соединение цинка, которым покрывают основу из черных металлов, характеризуется отличной износостойкостью, устойчивостью к влиянию окружающей среды. Поэтому для окраски подобных металлических изделий выбирают эмалевые смеси на алкидной основе.

Цветные металлы покрывают эпоксидными или полиуретановыми составами, а также хороший эффект дает порошковая окраска металлических изделий.

Не стоит наносить краски на масляной основе на оцинкованные металлические предметы, поскольку их молекулярная структура не позволяет добиться сцепления с подобными сплавами во время обработки.

Подготовительный этап окраски металлических изделий

- Очистить окрашиваемый предмет от пыли и грязи, остатков старого декоративного слоя. Даже если вы будете использовать ту же краску, что и в предыдущий раз, при защите изделий из металла лучше избегать наложения слоев.

- Обезжирить, так как данная процедура позволяет повысить степень адгезии. Если работы ведутся в уличных условиях, важно защитить поверхность от грязи. Первую смывку делают растворителем либо уайт-спиритом – средство наносят на всю площадь, уделяя наибольшее внимание труднодоступным зонам. Далее предмет моют теплым мыльным раствором, ополаскивают чистой водой, чтобы удалить остатки мыла, сушат. В результате должна получиться чистая и сухая поверхность.

- Провести шпаклевание, если присутствуют заметные дефекты, такие как трещины, углубления. Перед этим необходимо покрыть антикоррозийным составом все зоны, которые подлежат подобной обработке. Шпатлевку наносят выборочно, только на проблемные зоны, тщательно распределяя и разравнивая. После высыхания поверхность шлифуют, чтобы добиться эффекта единой плоскости.

- Удалить ржавчину, при наличии очагов сильной коррозии используют преобразователь. Перед его нанесением с поверхности убирают основные следы повреждения влагой. Благодаря наличию фосфорной кислоты в данном составе запускается реакция, позволяющая сформировать защитную пленку.

- Удалить небольшие повреждения при помощи шлифовки, зачистки. Стоит оговориться, что не все металлы грунтуют, кроме того, нужно учитывать, чем будет проводиться окраска металлического изделия. Так, оцинкованные поверхности не подлежат грунтованию.

Когда все указанные шаги завершены и заготовка высохла, можно переходить к непосредственному нанесению краски.

7 способов окрашивания металлических изделий

Если нужно защитить от коррозии небольшой предмет и работы ведутся в домашних условиях, лучшим вариантом становится покраска вручную при помощи валиков, кистей, тампонов или аэрозольных баллончиков. Также данный способ применяется в ряде отраслей машиностроения, в том числе при работе с высокотоксичными материалами, в составе которых присутствуют соединения меди, свинцового сурика, пр.

Окраска металлических изделий осуществляется такими способами:

Здесь в ход идет малярная кисть. К данному методу прибегают для обработки небольших участков ровной поверхности. Главным его достоинством считается экономичность, но нужно быть готовым к тому, что способ достаточно трудоемкий и отличается низкой производительностью. Более эффективна покраска валиком, но она подходит только для работы с большими металлическими изделиями, состоящими из ровных поверхностей.

Этот метод позволяет получить однослойное и грунтовочное покрытие вне зависимости от сложности формы изделия. Поверхность смачивают жидким лакокрасочным материалом, после чего тот за счет адгезии и своей вязкости остается на предмете в виде тонкого слоя. Этот способ окраски металлических изделий предполагает несложное использование оборудования и обеспечивает покрытие прекрасного качества. Однако он не позволяет добиться одной толщины красочного слоя на всем предмете, кроме того, технология предполагает немалый расход краски.

Это один из наиболее распространенных способов обработки – таким образом наносится примерно 70 % всех производимых лакокрасочных материалов. Струя сжатого воздуха дробит красящий состав, формируя аэрозоль. Получившаяся взвесь соприкасается с изделием, коагулирует, на металле оседает слой краски. Данный принцип подходит для нанесения лака, грунтовки, эмали, в том числе быстросохнущей. Немаловажно, что допускается пневматическое распыление на слой краски с «отлипом» и на недосушенную грунтовку.

Правда, при такой обработке неизбежно образование тумана. В результате ухудшаются санитарно-гигиенические условия труда, значительно возрастает расход лакокрасочного материала – до 25–55 %. Помимо этого, приходится применять большое количество растворителей, чтобы получить необходимую вязкость состава.

При такой окраске металлических изделий краска распыляется при помощи высокого гидравлического давления. Последнее нагнетается насосом во внутренней полости устройства и вытесняет состав через сопло. Как только скорость на выходе превышает критический уровень для определенной вязкости, легколетучие компоненты начинают испаряться. Это приводит к тому, что объем материала увеличивается, происходит диспергирование.

Использование данной технологии не предполагает появления тумана. А за счет более высокой вязкости составов удается снизить расход растворителей и самой краски на 20 %. Однако и у этого метода есть свои минусы – он плохо подходит, если требуется обработать изделие сложной формы.

За счет электролита на металлический предмет наносится тонкая металлическая пленка. Молекулы металла-покрытия переносятся на верхний слой изделия при помощи токопроводящего раствора и проникают в обрабатываемую поверхность. Иначе говоря, один металл проникает в другой.

Окраска металлических изделий гальваническим способом повышает их прочность, стойкость к износу, ржавчине. Немаловажно, что защищенная таким образом поверхность хорошо смотрится. Правда, есть металлы, которые невозможно соединить между собой.

Используются два электрода, где в роли первого выступает сам металлический предмет, а в роли второго – коронирующий электрод. Они находятся под напряжением на некотором расстоянии друг от друга. Между электродами образуется электрическое поле высокого напряжения, куда вводят распыленный лакокрасочный состав. Частицы краски заряжаются от кромки электрода либо ионизированного воздуха, двигаются по силовым линиям электрического поля и оседают на заземленном предмете. В итоге на металле остается равномерное покрытие.

Серьезным минусом этого способа окраски металлических изделий считается тот факт, что для него могут использоваться только составы с определенными эклектическими качествами.

Все описанные выше методы предполагают работу с жидкими лакокрасочными материалами. В основе использования порошковых красок лежит их способность преобразовываться в аэрозоль. Он оседает на изделии благодаря электризации содержащихся в нем частиц в результате контакта с нагретой поверхностью или липкой подложкой, конденсации на холодной плоскости.

Подобная обработка в 1,5–2 раза дороже, чем с применением обычных составов. Дело в том, что она связана с жесткими технологическими нормами и не может проводиться без дорогостоящего оборудования. Но метод не менее востребован, чем традиционные, а иногда даже превосходит их по частоте использования. Это связано с высоким качеством монолитного полимерного покрытия, формируемого при окраске металлических изделий.

Проблемы при окрашивании металлических изделий

Для получения хорошего результата при обработке металла должны применяться только краски высокого качества. Также важен опыт специалиста.

Обычно при эксплуатации окрашенной металлической поверхности проявляются такие дефекты:

- Пыль и мусорные частицы на поверхности.

Мусор и пыль могут появиться просто из-за недостаточной чистоты в процессе обработки изделия либо при продолжительной сушке ряда типов краски. Если в помещении грязно, пыль испортит не до конца просохший лакокрасочный слой.

Этого можно избежать, если работать исключительно в чистых помещениях без дополнительного притока воздуха, который также может принести мелкие частица грязи.

- Сморщивание свежего красочного слоя.

Морщины, мелкие волны образуются при наложении слишком толстого слоя краски. Либо если решено провести окраску металлического изделия поверх старого покрытия низкого качества.

Важно зачистить поверхность предмета наждаком, нанести грунтовку и лишь после завершения подготовительных операций покрывать свежим составом. Если первый слой не успел полностью просохнуть, также присутствует вероятность появления морщинок.

Причиной появления пузырьков на свежеокрашенной поверхности или даже на старой краске является резкий перепад температуры. Избавиться от проблемы позволяет зачистка с последующим наложением нового слоя краски на пострадавшую область.

Кисть оставляет следы, если она была влажной во время работы либо краска оказалась недостаточно жидкой. Такие разводы говорят о низком качестве выполнения окраски металлических изделий. В норме допускается использование хороших новых либо полностью просушенных старых кистей.

Лучше отказаться от толстого слоя краски, заменив его парой тонких слоев. Не рекомендуется обрабатывать поверхность предмета из металла остатками старых составов – необходимо приобрести свежий аналог.

Некачественное нанесение покрытия приводит к тому, что оно начинает слоиться. Здесь поможет только зачистка поверхности металлической щеткой. Лучше всего подойдет проволочная щетка, после работы которой стоит дополнительно отшлифовать металл.

Подобные дефекты – это результат неравномерного сцепления состава с поверхностью предмета во время окраски металлических изделий. Всему виной может быть влажный валик, низкое качество краски, отсутствие грунтовки. Либо поверхность могла не успеть полностью высохнуть перед финальной обработкой.

Краска на металлической поверхности может приобрести желтоватый оттенок, если изделие сильно нагревается во время эксплуатации. Чаще всего такое случается с радиаторами отопления.

Чтобы подобного не произошло, необходимо отдать предпочтение высококачественной краске и избегать составов на алкидной основе.

Данная проблема появляется в помещениях с повышенной влажностью, где отсутствует дополнительная вентиляция. Для окраски металлических изделий, эксплуатируемых в подобных условиях, подойдут лишь масляные составы. Если речь идет о покраске стен, то последние важно время от времени мыть с антисептиками.

От качественной покраски предметов из металла зависит срок службы конструкции. При выборе одного из названных выше методов важно оценить дальнейшие условия использования изделия, рассчитать, в какую сумму обойдется обработка при помощи различных составов. После этого можно остановить выбор на материалах, которые покажут себя лучше всего в данной ситуации.

Применение качественных, грамотно подобранных покрытий – это гарантия сохранения отличного внешнего вида и большого срока службы конструкции.

Читайте также: