Получение металлических порошков для 3д принтеров

Обновлено: 07.05.2024

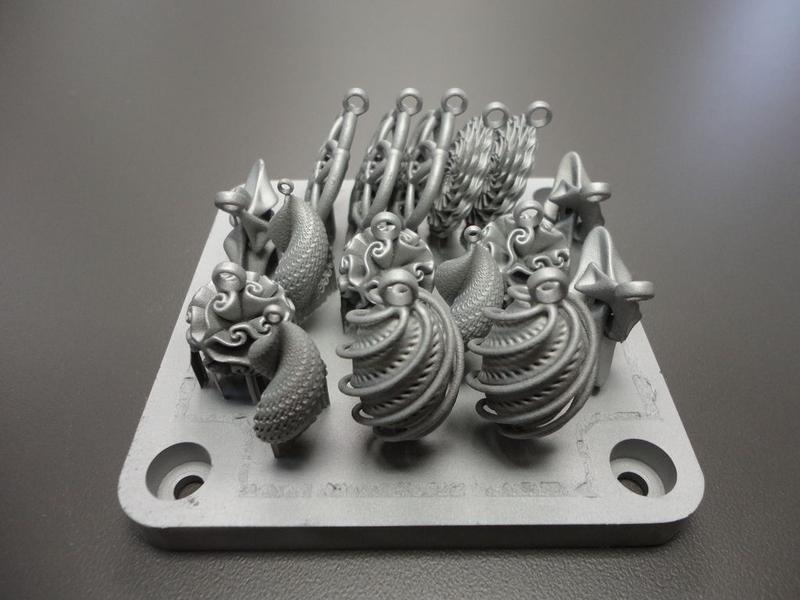

3D-печать по металлу все увереннее конкурирует с традиционными методами производства. На 3D-принтерах можно печатать металлические гайки и ключи к ним, винты, болты, запчасти для автомобилей и самолетов, декоративные изделия, столовые приборы и практически любую продукцию, чьи габариты соответствуют размерам печатной поверхности принтера. Более крупногабаритные объекты можно распечатать в виде отдельных компонентов, а затем собрать воедино.

Основной проблемой 3D-печати по металлу остается высокая стоимость расходных материалов. Многие изделия до сих пор проще и выгоднее изготавливать методами традиционного производства. В этой статье будет рассмотрен процесс 3D-печати металлом по технологиям SLM и DLMS, приведен обзор наиболее востребованных принтеров, дана оценка перспектив технологии в промышленности и в домашних условиях.

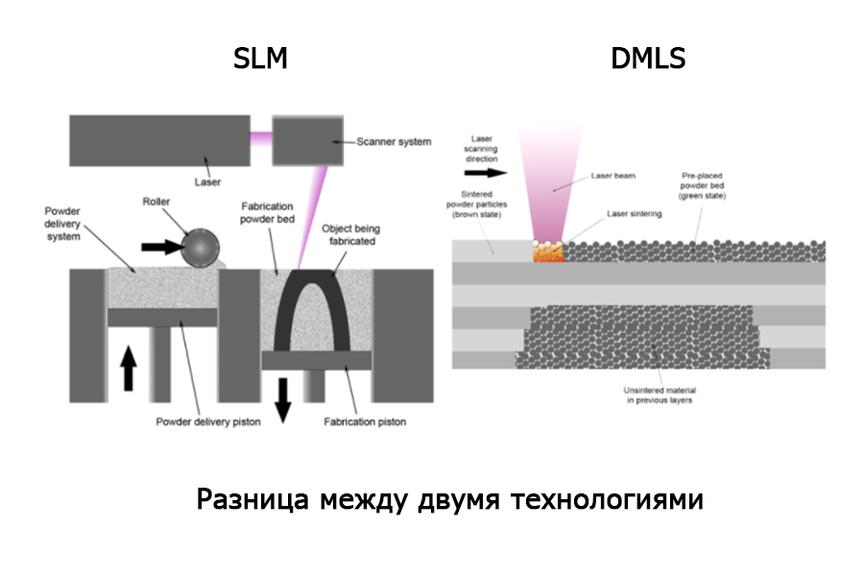

SLM или DMLS: в чем разница?

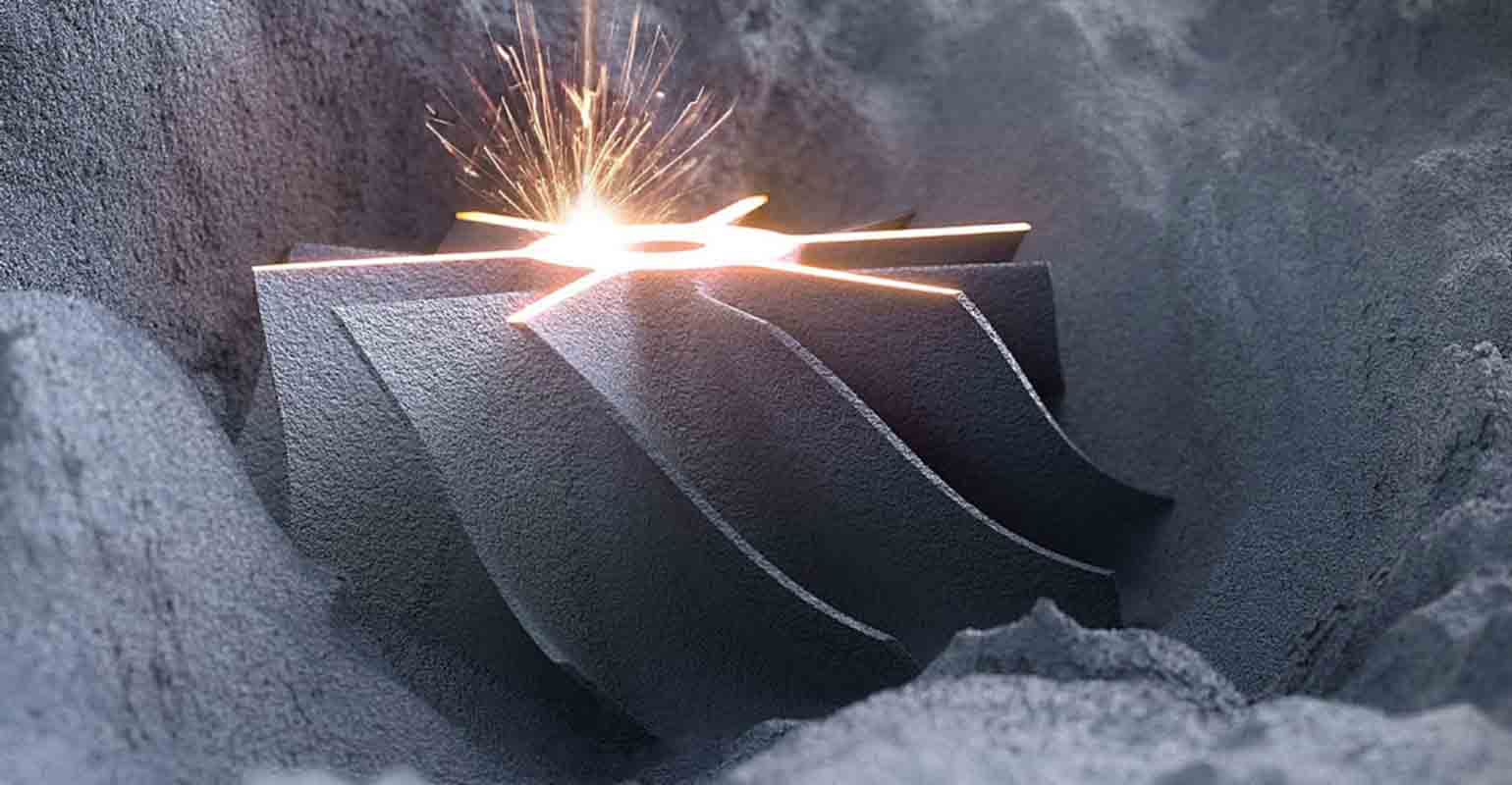

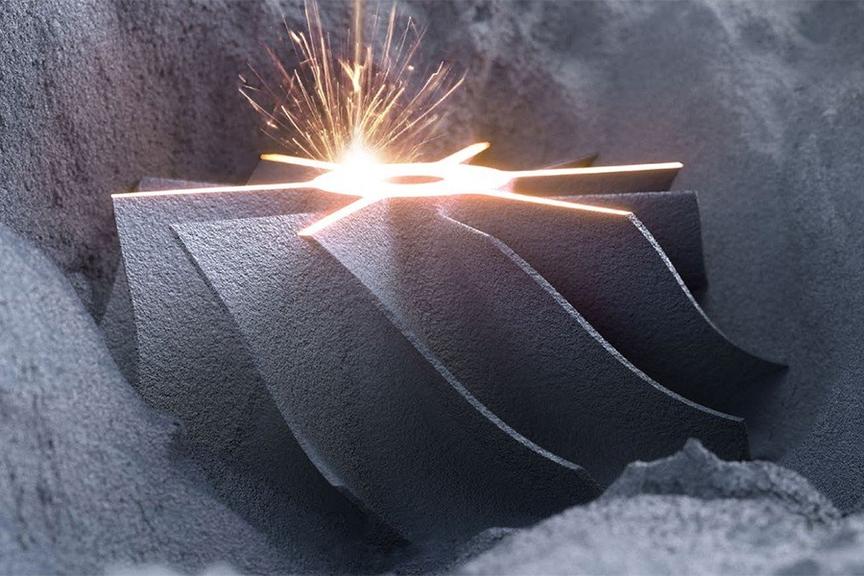

Обе эти технологии сегодня активно применяются для 3D-печати по металлу. SLM предусматривает выборочное лазерное плавление металлического порошка, а DMLS — прямое лазерное спекание металла. В обоих случаях для выборочного плавления крупиц металлического порошка задействуют лазер, связывают эти крупицы воедино и создают изделия послойно.

Разница между технологиями такова:

- В SLM металлический порошок расплавляется.

- В DLMS применяются не настолько высокие температуры, поэтому металл не переходит в жидкое состояние. Частицы порошка просто спекаются между собой.

Обе технологии защищены патентами.

Как работает 3D-печать металлами?

3D-печать металлами сегодня требует внушительных затрат. Стоимость принтеров измеряется сотнями тысяч долларов, а ведь к этому надо еще добавить затраты на их содержание и обслуживание, закупку расходных материалов, обучение сотрудников и оплату их труда.

В то же время эти издержки компенсируются экономичностью производственного процесса. Так, традиционные методы производства в авиационной промышленности приводят к тому, что до 90 % сырья превращается в отходы. При 3D-печати же в отходы отправляется не более 5 % материала. Неиспользованный порошок просеивают, перемешивают с новым и повторно применяют для печати.

ВНИМАНИЕ : Отходами становятся обычно элементы области поддержки.

Энергопотребление у 3D-принтеров намного ниже, чем у традиционного оборудования. Масса распечатанных комплектующих наполовину меньше, чем у традиционных аналогов. Это особенно важно для авиационной и космической промышленности, так как позволяет сэкономить миллионы долларов на топливе для летательных аппаратов.

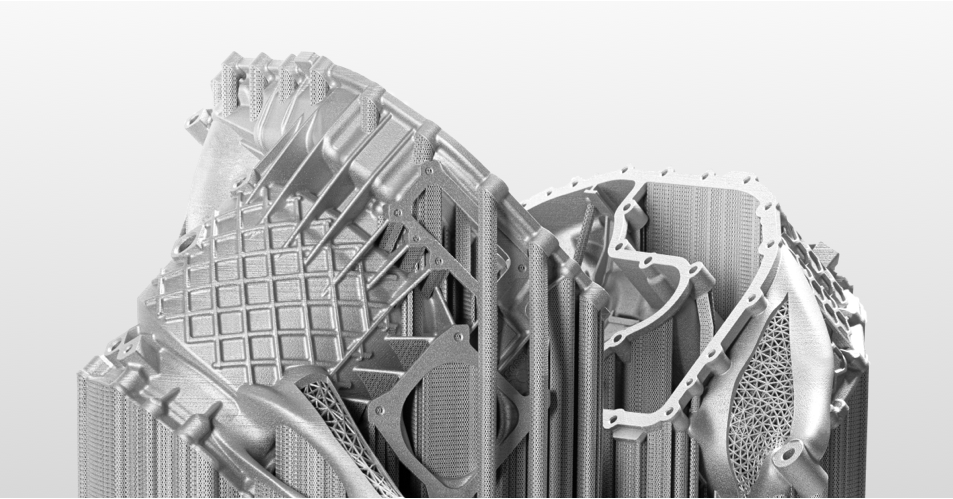

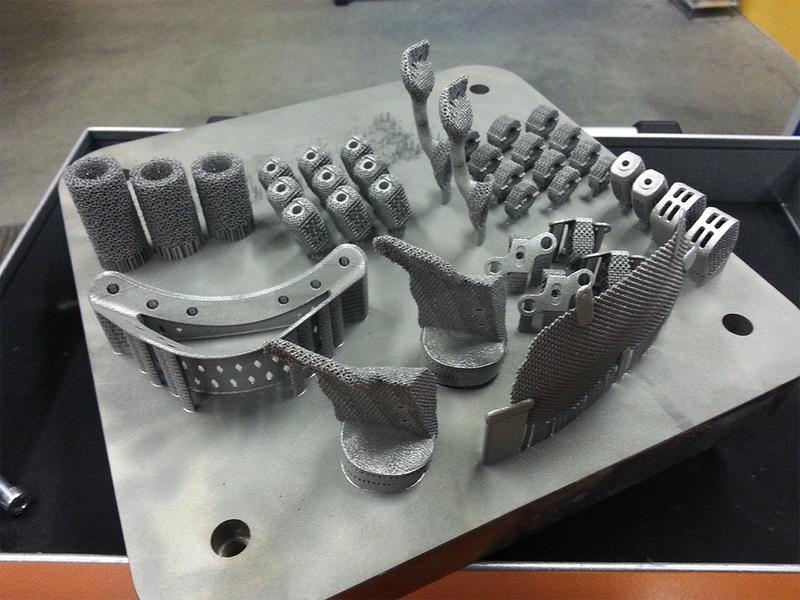

По 3D-технологии можно распечатать такую продукцию:

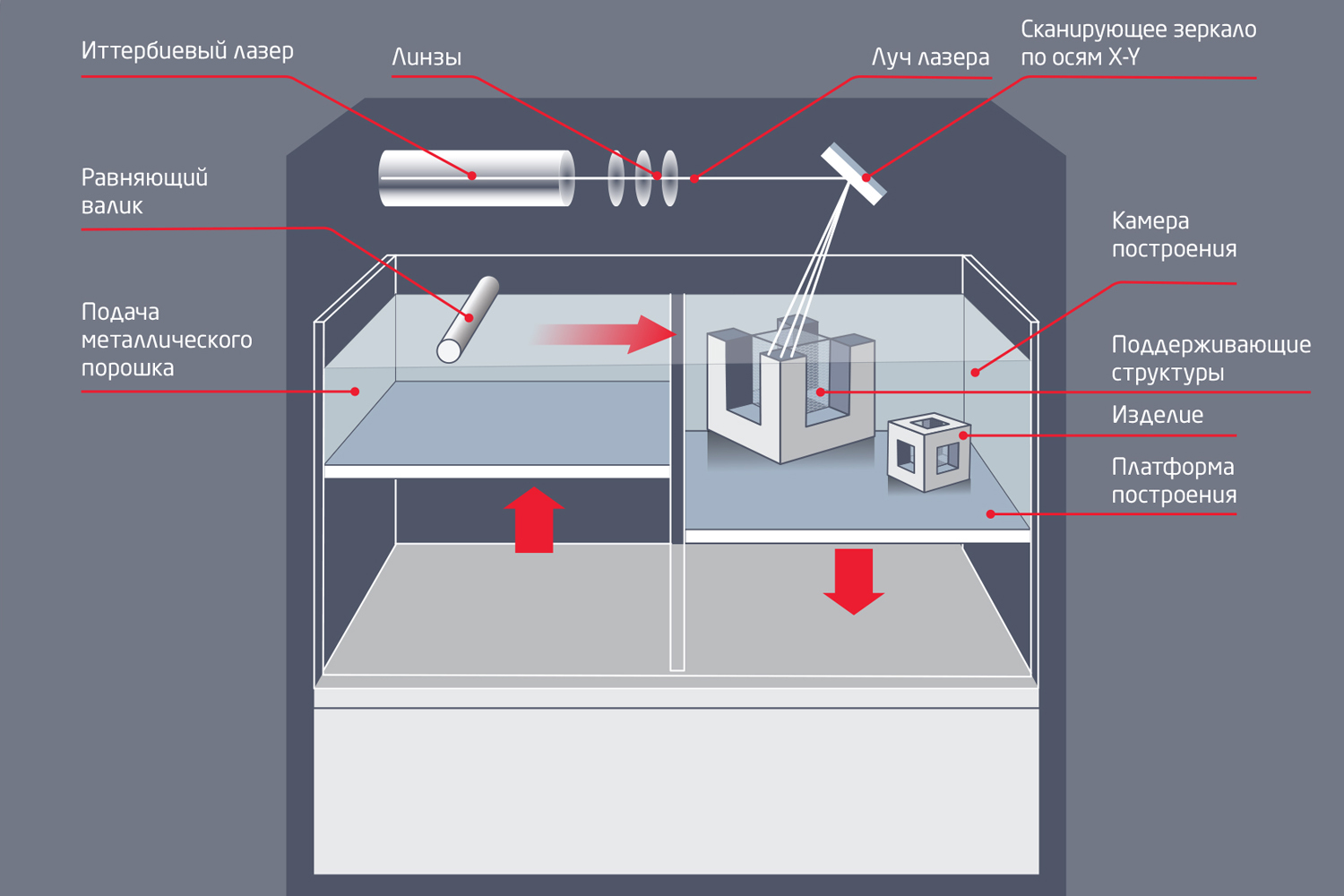

Схема работы 3D-принтера по металлу

3D-принтеры, работающие по технологиям SLM и DMLS, печатают по одному и тому же алгоритму:

- Внутрь камеры построения запускают аргон или иной инертный газ, чтобы металлический порошок не так сильно окислялся.

- Камеру разогревают.

- По печатной платформе распределяют тонким слоем порошок металла. Лазер высокой мощности начинает сканировать деталь в поперечном сечении, спекая или сплавляя крупицы металла. Объект получается сразу твердым, так как вся его область обрабатывается одновременно.

- Как только один слой будет завершен, печатная платформа опустится на толщину этого слоя, и лазер начнет создавать очередной слой. Так будет повторяться до тех пор, пока объект не будет напечатан полностью.

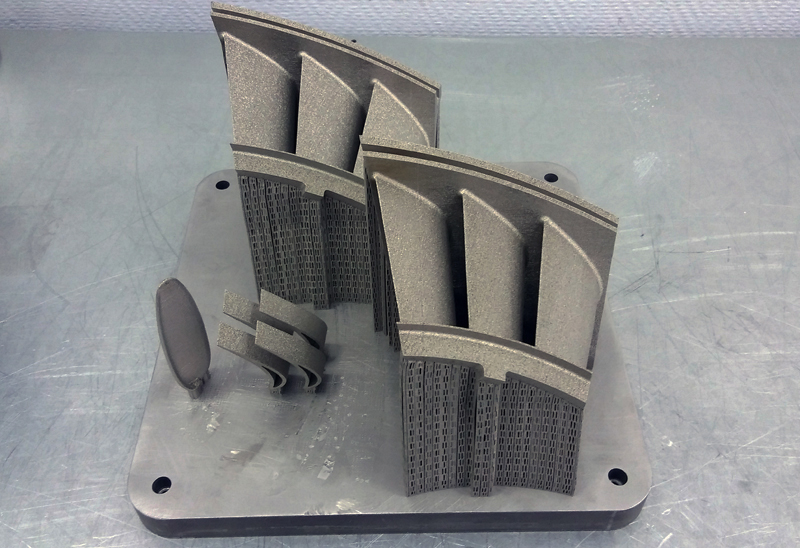

Готовый объект будет покрыт металлическим порошком и прикреплен поддержками к рабочей поверхности. Поддержки изготавливают из того же материала, что и сам объект — иначе они могут исказиться или деформироваться под воздействием высоких температур.

Камере построения позволяют охладиться до комнатной температуры, оставшийся порошок удаляют вручную. Распечатанный объект сначала подвергают термообработке, чтобы снять остаточные напряжения, а затем устраняют поддержки. После отделения от печатной платформы детали готовы к использованию.

Основные характеристики SLM & DMLS

В SLM-устройствах лазер расплавляет каждый слой металлического порошка по отдельности. Температуры резко меняются, из-за чего в деталях возникают внутренние напряжения. Это может негативно сказаться на качестве продукции, хотя оно в любом случае будет выше, чем при литье. Изделия, распечатанные на SLM-принтерах, превосходят DLMS-аналоги по запасу прочности и по монолитности.

При работе по DLMS-технологии внутренние напряжения не создаются, поэтому качество изделий несоизмеримо выше, чем у аналогов, изготовленных посредством штамповки или литья. Это особенно востребовано для аэрокосмической и автомобильной отраслей, так как используемые в них комплектующие должны быть исключительно прочными.

Параметры принтера

Параметры 3D-принтеров для печати по металлу обычно таковы:

- Толщина слоя колеблется в диапазоне от 20 мкм до 50 мкм.

- Точность размеров равна ориентировочно ± 0,1 мм.

- Среднестатистические габариты области печати составляют 250 мм × 150 мм × 150 мм.

Обычно устройства продаются уже с заданными настройками, поэтому пользователю не приходится в них ничего менять.

Адгезия между слоями

По своим изотропным термическим и механическим свойствам изделия, распечатанные на SLM и DMLS-принтерах, практически идентичны. Они твердые, показатель их внутренней пористости не превышает 0,5 %. По сравнению с аналогами, изготовленными на традиционном производстве, такие детали обычно более прочные и гибкие, зато более подвержены усталости.

Область поддержки и ориентация деталей

Поддержка для металлических деталей в 3D-печати нужна обязательно, так как температуры их обработки чрезвычайно высоки. Для построения таких поддержек обычно применяют решетчатую структуру.

При изготовлении металлических объектов поддержка берет на себя следующие задачи:

- обеспечить следующему слою надежную платформу;

- прикрепить элемент к платформе построения и предотвратить ее деформации;

- отвести от изделия тепло и дать ему остыть с контролируемой скоростью.

Чтобы минимизировать риск деформации и усилить прочность на критических направлениях, изделия обычно ориентируют под углом. Из-за этого продолжительность печати и расход материала возрастают, стоимость производства увеличивается, а область необходимой поддержки расширяется.

ВНИМАНИЕ : Чтобы избежать деформации, допустимо пользоваться случайными бессистемными шаблонами сканирования. Такая последовательность прохода лазера по участкам слоев снимет остаточные напряжения, оставшиеся по конкретному направлению.

Чтобы спрогнозировать поведение изделия в процессе печати, задействуют симуляции. Для производства легких деталей и улучшения их технических характеристик можно воспользоваться алгоритмами непрерывной оптимизации. Эти алгоритмы также снижают риск деформации и уменьшают необходимую область поддержки.

Полые секции и облегченные конструкции

Удаление областей поддержек для металлических деталей требует значительных усилий, поэтому полых секций стараются избегать. Вместо этого изделия проектируют так, чтобы в них выделялось ядро и оболочка. Их обрабатывают лазером на разных мощностях, с разной скоростью сканирования. В результате разные области деталей обладают разными свойствами.

Такой подход оказывается особенно полезным для производства объектов с большим сплошным сечением. Риск их деформации минимизируется, время печати сокращается. Готовые объекты получаются исключительно стабильными, а их поверхность — крайне высококачественной.

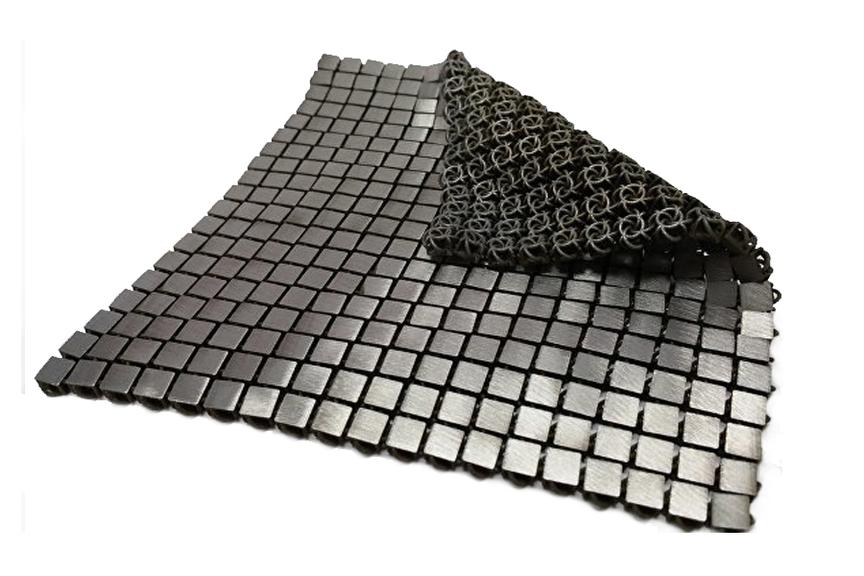

ВНИМАНИЕ : чтобы уменьшить массу объекта, в 3D-печати по металлу часто задействуют решетчатую структуру.

Расходные материалы для SLM и DMLS

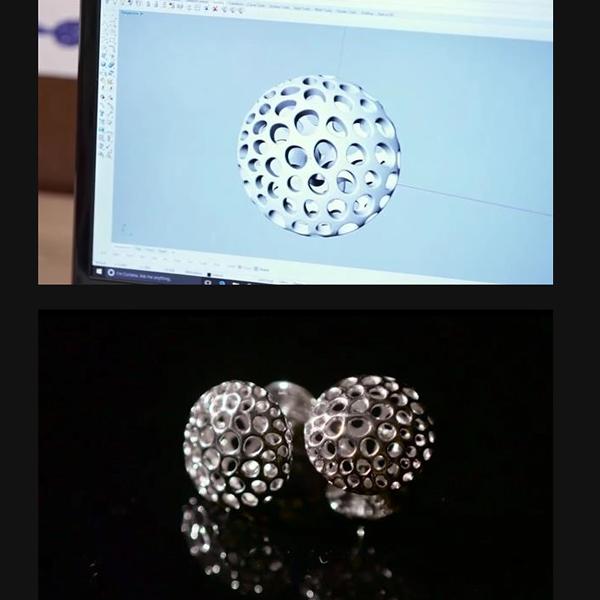

Эти технологии позволяют вести печать на основе алюминия, титана, инконеля, кобальтового хрома и прочих металлов и металлических сплавов. Сфера применения порошков этих металлов чрезвычайно широка: от медицины до аэрокосмической отрасли. Серебром, золотом, палладием и платиной печатают в основном в ювелирной отрасли, за ее пределами эти материалы не слишком востребованы.

ВНИМАНИЕ : расценки на металлические порошки остаются высокими и могут составлять в районе $400 долларов за 1 кг. Поэтому сегодня в 3D выгодно печатать в первую очередь мелкие металлические детали, которые слишком сложно или дорого создавать традиционными способами.

Традиционными способами крайне трудно работать с суперсплавами кобальта-хрома или никеля. 3D-принтеры же создают из такого порошка изделия с почти чистой поверхностью, которую потом можно доработать более привычными методами.

Постобработка

Постобработке детали подвергают для того, чтобы повысить их точность, улучшить механические свойства и внешний вид. С них удаляют области поддержки, счищают остатки порошка, а затем подвергают термическому обжигу. В ходе термообработки с изделий снимаются остаточные напряжения.

Если изделию необходимо придать сложную геометрическую форму, создать на нем резьбу или отверстия, для этого задействуют ЧПУ-станки. Для улучшения качества поверхности и повышения усталостной прочности продукцию обрабатывают давлением, подвергают металлизации, полируют и выполняют микрообработку.

Обзор 3D-принтеров по металлу

Ниже приведены технические характеристики и краткие описания четырех 3D-принтеров по металлу , наиболее востребованных в промышленном производстве. Точная цена приведена только для одной модели, так как расценки на подобные агрегаты обычно озвучиваются по запросу. В любом случае речь идет о сотнях тысяч долларов.

HP Metal Jet

Спекание порошка по технологии MJF позволяет вдвое ускорить печать по сравнению с лазерной технологией. Металлический порошок наносится на рабочую поверхность аппарата, выравнивается и заливается по форме детали печатающим составом, который связывает крупицы порошка воедино. Каждый слой закрепляют при высокой температуре, затем счищают с рабочей поверхности остатки порошка и спекают объект целиком.

- Материал Металлический порошок

- Разрешение печати 1200х1200 dpi

- Тип платформы Нержавеющая сталь

- Область рабочей камеры 430х320х200 мм

Ресурс работы устройства, по заверению производителя, составляет 100 000 деталей как минимум. В просторной рабочей области можно изготавливать несколько объектов за один заход, причем их высота может быть разной. Распечатанная на принтере продукция соответствует мировому стандарту ASTM. Показатель плотности после спекания превышает 93 %.

Farsoon FS121M

Эта модель отличается высокой скоростью работы и предельной точностью построения, которые обеспечивают алгоритм индивидуализированного сканирования лазера. Для инертного газа разработана система подачи и фильтрации, повышающая безопасность работы и качество производимых объектов. Программное обеспечение устройства создавалось на открытом коде и постоянно совершенствуется. За счет этого пользователь получает максимальный доступ ко всем настраиваемым параметрам принтера.

- Размеры, мм 780×1000×1700

- Программное обеспечение FarsoonMakeStar

- Страна производитель США

- Вес, кг 1000

- Диаметр пятна лазера 40~200 мкм

- Защитный газ Аргон / Азот

- Мощность лазера 200 Вт

- Печать SLM

- Тип лазера Yb-волоконный лазер

- Формат файла STL

- Область рабочей камеры 120×120×100 мм

- Скорость 5 см3/ч

- Толщина слоя от 20 мкм

- Скорость сканирования 15.2 м/с

Russian SLM 250

Russian SLM 250 российского производства от компании 3DSLA совместим как с родными, так и с чужими расходными материалами. При необходимости производитель готов создавать порошки по индивидуальному заказу. Аппарат печатает порошками с фракциями не более 60 мкм, послойно сплавляя их лазером в присутствии инертного газа. Для принтера было разработано собственное программное обеспечение Triangulatica, которое не только обрабатывает загруженные модели и генерирует поддержки для них, но и контролирует все фазы печатного процесса (мощность лазера, состояние инертного газа, толщину слоев и так далее). При желании к устройству можно докупить станцию просеивания порошков и узел фракционного деления для нее, систему послойного видеоконтроля печати с архивом для хранения данных, генератор защитного газа с чистотой до 99,99 % (данный показатель приведен для азота). Если планируется задействовать не всю платформу принтера сразу, будет разумно докупить также модуль экономии порошка.

- Форматы файлов STL

- Размеры, мм 2600 x 1200 x 2700

- Программное обеспечение SLM AutoFabMC

- Страна производитель Германия

- Вес, кг 1300

- Диаметр пятна лазера 80 - 115 мкм

- Минимальная толщина стенки 150 мкм

- Мощность лазера 1x400/2x400/1x700/2x700/1x700 + 1x1000 Вт

- Печать SLM

- Производительность 55 см³/ч

- Расход защитного газа при построении, л/мин. Ar 2,5

- Расход защитного газа при продувке (начало работы), л Ar 70 л/мин

- Тип лазера IPG волоконный

- Область рабочей камеры 280 х 280 х 365 мм

- Толщина слоя от 20 мкм

- Дисплей есть

- Интерфейсы Ethernet 10/100/1000

- Скорость сканирования 10 м/с

Concept Laser X line 2000R

- Технология: LC

- Габариты печатной поверхности: 800 мм x 400 мм x 500 мм

- Масса: 8000 кг

- Толщина слоя: от 20 мкм

Аббревиатура LC расшифровывается как LaserCusing, и это собственная разработка производителя. Эта технология близка лазерному спеканию, но осуществляется с помощью волоконных лазеров высокой мощности. Таким образом, происходит не спекание, а полное сплавление крупиц порошка до однородной массы. Это позволяет создавать изделия максимально сложной геометрии с выдающимися техническими характеристиками. Устройство оснащено вакуумной установкой и может работать среди прочего и с реактивными материалами (например, титаном). Программа Marcam AutoFab M2 позволяет создавать модели ювелирных и стоматологических изделий для распечатки, а 3Shape CAMbridge автоматизирует производство ортопедических конструкций из металла.

Своими руками: 3D-принтер по металлу для дома

Вне производственной среды лучше печатать не металлом, а пластиковым филаментом с добавлением металлических частиц, например бронзы. Для этого подойдет FDM-принтер, чья стоимость ощутимо ниже, чем у аппаратов для печати металлами. FDM-устройствам не надо разогреваться до настолько высоких температур, как промышленным принтерам по металлу, уровень шума и малоприятного запаха от них намного ниже. Таким способом очень удобно печатать объекты интерьера, предметы обихода и бижутерию.

Изделия, распечатанные из пластикового филамента с частицами металла, внешне и на ощупь неотличимы от металлических аналогов, а также обладают сопоставимой массой. В отличие от металла, они никогда не покроются ржавчиной. Для их изготовления на принтер необязательно устанавливать подогреваемый стол, а при охлаждении такая продукция даст минимальную усадку. Однако ей необходима постобработка в виде шлифовки и полировки, а температуру сопла и скорость подачи филамента надо настраивать очень точно. Кроме того, филаменты с металлическими частицами крайне абразивны, что ускоряет износ сопла.

ВНИМАНИЕ : Из пластикового филамента с использованием металла не рекомендуется создавать объекты, которые будут контактировать с пищевыми продуктами.

3D-печать металлическим порошком позволяет создавать изделия с гораздо более сложной геометрией, чем аналоги, произведенные традиционными методами. Готовая продукция обладает превосходными физическими характеристиками, даже если она была изготовлена из суперсплавов, которые с трудом поддаются традиционной обработке. Однако в силу высокой стоимости расходных материалов для 3D-принтеров простые детали до сих пор выгоднее изготавливать традиционными методами. К тому же рабочая область принтеров ограниченна, а для их работы требуются особые условия и постоянный контроль производства. Тем не менее темпы прогресса дают основания полагать, что в ближайшем будущем недостатки технологии будут преодолены. Постоянно совершенствуясь, 3D-печать по металлу станет все более общедоступной и широко распространенной, а ассортимент ее продукции значительно расширится.

5 особенностей металлических порошков для 3D-печати

Одно из важных преимуществ технологии 3D-печати металлами – возможность создать изделие из практически любого сплава. Помимо стандартных металлов существует широкая номенклатура специальных сплавов – уникальных высокотехнологичных материалов, которые производятся под определенные задачи заказчика.

Наиболее прогрессивная и популярная из технологий 3D-печати металлами – селективное лазерное плавление (SLM/DMP). Она заключается в последовательном послойном сплавлении металлических порошков при помощи мощного излучения иттербиевого лазера.

Технология запатентована лидерами 3D-индустрии – компаниями SLM Solutions и 3D Systems. Металлические 3D-принтеры этих производителей, в зависимости от функциональных возможностей и решаемых задач, могут быть задействованы и как производственные машины для серийного изготовления, и как лабораторные установки с гибкими настройками и возможностью быстрой смены материалов для 3D-печати.

Оборудование:

SLM Solutions (SLM-технология): SLM 125, SLM 280, SLM 500, SLM 800;

3D Systems (DMP-технология): ProX DMP 100, ProX DMP 200, ProX DMP 300, ProX DMP 320, DMP 8500.

Основные преимущества 3D-печати металлами:

- высокие показатели плотности: в 1,5 раза выше, чем при литье;

- возможность создания миниатюрных и геометрически сложных объектов и других неповторимых форм в виде закрытых бионических структур;

- широкий выбор металлических сплавов, как стандартных, так и специальных;

- сокращение циклов производства и ускорение выхода готовой продукции.

- авиакосмическая индустрия;

- машиностроение; ;

- нефтегазовая отрасль;

- электроника;

- медицина;

- пищевая промышленность;

- исследования и экспериментальные работы в конструкторских бюро, научных и учебных центрах.

Виды металлов, применяемых в аддитивном производстве

Современные аддитивные технологии предполагают использование около двадцати протестированных и готовых к эксплуатации материалов, в их числе – инструментальные, нержавеющие, жароупорные сплавы, алюминиевые и титановые сплавы, медицинские кобальт-хром и титан.

Поскольку металлов очень много, и каждый из них обладает определенными свойствами, один металл можно заменить другим исходя из технологических задач. К примеру, если в технологической цепочке необходимо задействовать титановый сплав, то технолог сможет выбрать один из множества титановых сплавов с теми свойствами, которые нужны для производства конкретного изделия.

- Нержавеющие сплавы: 17-4PH, AISI 410, AISI 304L, AISI 316L, AISI 904L

В эту категорию входят сложнолегированные стали с содержанием хрома (не менее 12%). Оксид хрома образует на поверхности металла коррозионностойкую пленку, которая может разрушаться под воздействием механических повреждений или химических сред, но восстанавливается в результате реакции с кислородом. Нержавеющие сплавы применяются при производстве клапанов гидравлических прессов, арматуры крекинг-установок, пружин, сварной аппаратуры, работающей в агрессивных средах, и изделий, используемых при высоких температурах (+550…800°C). - Инструментальные сплавы: 1.2343, 1.2367, 1.2709

Основное предназначение инструментальных сплавов – изготовление различных видов инструментов (режущих, измерительных, штамповых и др.), вкладок в пресс-формы при горячем деформировании конструкционных сталей и цветных сплавов на крупносерийном производстве, пресс-форм для литья под давлением сплавов алюминия, цинка и магния. Эти сплавы содержат как минимум 0,7% углерода и обладают повышенной твердостью, износостойкостью, вязкостью, теплопроводностью и прокаливаемостью. - Никелевые сплавы: Inconel 625, Inconel 718

Никель обладает способностью растворять в себе многие другие металлы, сохраняя при этом пластичность, поэтому существует множество никелевых сплавов. Например, в соединении с хромом они широко применяются в авиационных двигателях, из них изготавливают рабочие и сопловые лопатки, диски ротора турбин, детали камеры сгорания и т.п. Наиболее жаропрочными являются литейные сложнолегированные сплавы на никелевой основе, которые выдерживают температуры до +1100°C в течение сотен и тысяч часов при высоких статических и динамических нагрузках. - Кобальт-хром: CoCr

CoCr представляет собой высококачественный кобальт-хромовый сплав для модельного литья, соответствующий современным техническим требованиям. Благодаря отличным механическим свойствам он хорошо подходит для изготовления корпусов сложной геометрии в электронике, пищевом производстве, авиа-, ракето- и машиностроении, а также кламмерных протезов. - Цветные металлы: CuSn6

CuSn6 – сплав из меди и 6% олова, который обладает высокими теплопроводящими свойствами и коррозионной стойкостью и идеален для создания уникальных систем охлаждения. - Алюминиевые сплавы: AlSi12

Это наиболее дешевые из литейных сплавов. К их преимуществам относятся высокая коррозионная стойкость, жидкотекучесть, электро- и теплопроводность. В промышленности используются, как правило, для изготовления крупногабаритных тонкостенных отливок сложной формы. - Титановые сплавы: Ti6Al4V, Ti6Al7Nb

Ti6Al4V – наиболее распространенный сплав титана с превосходными механическими свойствами. Считается самым прочным и жестким титановым сплавом, отличается особо высокой сложностью обработки. Имеет плотность 4500 кг/м³ и прочность на разрыв более 900 МПа. Сплав Ti6Al4V предоставляет неоспоримые преимущества в плане снижения веса изделий в таких отраслях, как аэрокосмическая промышленность, автомобилестроение и судостроение. Эти металлы применяются, в частности, при изготовлении вкладок в пресс-формы, турбинных лопаток, камер сгорания, а также изделий, предназначенных для работы при высоких температурах (до +1100°C).

Схемы установки SLM Solutions (вверху) и 3D Systems (внизу)

Особенности металлических порошков

- Металл для аддитивных установок выпускается в виде мелкодисперсных сферических гранул с величиной зерна от 4 до 80 микрон. Этот показатель определяет толщину объекта, который будет выращен в аддитивной установке. При создании порошка задается величина и состав зерна, так как необходимо соблюсти определенное процентное соотношение крупных и мелких зерен. Таким образом определяется текучесть металла, проверяемая с помощью прибора Холла (воронки с калиброванным отверстием). Если у зерна будет слишком мелкая фракция, металл не будет течь через воронку и, соответственно, плохо подаваться на стол построения, а это напрямую влияет на равномерность получаемых слоев и качество выращиваемого изделия.

- У каждой компании, производящей данный тип 3D-принтеров, свои требования к текучести в зависимости от принципа нанесения материала на платформу построения. В аддитивных установках SLM Solutions (технология SLM) металл на рабочий стол подается и сверху, из фидера (камеры с материалом), и переносится рекоутером. В этом случае текучесть очень важна для того, чтобы порошок поступал из фидера в рекоутер и слои наносились должным образом. Компания 3D Systems (технология DMP) использует немного другой принцип действия: емкость c порошком слегка приподнимается, при помощи валика он переносится на стол построения, затем емкость опускается. Благодаря такой конструкции показатели текучести не критичны (см. схемы построения изделий на рисунках).

- Разным металлам требуется разная термообработка, и иногда для этого используются специально подогреваемые платформы. В процессе построения, при плавлении металла, вырабатывается большое количество тепла, которое нужно отводить. Роль радиаторов, отводящих тепло, выполняют поддержки, применяемые при построении изделий. В некоторых случаях сама деталь без поддержек приваривается к рабочему столу, как к радиатору.

- Структура металлических изделий, полученных аддитивным способом, зависит как от технологии построения, так и от настроек оборудования. Ведущие производители добились плотности металла порядка 99,9% от теоретической. Наряду с селективным лазерным плавлением существуют и менее эффективные, уже устаревшие технологии, сходные с методом SLS, которые обеспечивают меньшую плотность.

- Внутренняя структура металла – мелкозернистая. Если в дальнейшем мы собираемся уплотнить деталь, то есть воздействовать на нее физически, надо учитывать, что маленькое зерно сжать гораздо сложнее, чем большое. Но при этом мы очень близко подходим к прокатному металлу – т.е. к металлу, который уже уплотнили. Плотность изделий, напечатанных на 3D-принтере, на 10-15% ниже, чем при прокате, но примерно на 50% выше, чем у литейных металлов.

Вопросы безопасности при работе на металлических 3D-принтерах

Как известно, металлы, попадающие в человеческий организм в микроскопических дозах, полезны. В макродозах они несут опасность для здоровья – получить отравление металлами очень легко, а кроме того, порошки взрывоопасны. При дисперсности порошка от 4 микрон он проникает сквозь поры кожи, органы дыхания, зрения и т.д. В связи с этим при работе на металлических 3D-принтерах необходимо строго соблюдать технику безопасности. Для этого предусмотрена защитная спецодежда – костюм, перчатки и обувь. Аддитивные машины, как правило, комплектуются пылесосом для удаления основного порошка, однако и после его использования некоторая взвесь металлов остается.

Производители стремятся улучшить условия безопасности, и сейчас наблюдается тенденция по созданию на аддитивном производстве так называемых закрытых циклов, т.е. полностью герметичных помещений, за пределы которого порошок не попадает. Оператор работает в специальной одежде, которая затем утилизируется.

Потенциал 3D-печати металлами

Итак, мы выяснили, что современные технологии позволяют получить порошок для 3D-печати металлом с определенными свойствами для решения конкретных производственных задач. А так как распылению можно подвергнуть практически любые металлы, то и номенклатура металлических материалов для 3D-принтеров чрезвычайно обширна.

Достижения металлургии в полной мере реализуются в аддитивном производстве, позволяя использовать уникальные сплавы для изготовления геометрически сложных изделий повышенной точности, плотности и повторяемости. В то же время, внедрение металлических аддитивных установок имеет и сдерживающие факторы, главный из которых – высокая стоимость порошков.

3D-печать металлами обладает серьезным потенциалом для повышения эффективности производства во многих отраслях промышленности и используется все большим числом компаний и исследовательских организаций. Пример для всемирной индустрии показывают такие промышленные лидеры, как General Electric, Airbus, Boeing, Michelin, которые уже перешли от изготовления единичных металлических изделий к серийному аддитивному производству.

3D-печать металлами: краткие ответы на большие вопросы, часть 1

В каких отраслях рекомендуется применение 3D-принтеров?

Самые перспективные отрасли для внедрения аддитивных технологий, в том числе 3D-печати металлом, – высокотехнологичные, наукоемкие производства, где в приоритете оптимизация или создание сложных инновационных продуктов: авиакосмическая индустрия, оборонная промышленность, машиностроение, автомобилестроение, энергетика, судостроение, нефтегазовый сектор. Нельзя не упомянуть медицину и ювелирное дело, потому что 3D-печать не имеет себе равных в создании индивидуализированных изделий.

Какие задачи выполняются с помощью этой технологии?

Печать металлами в основном решает задачи опытного и мелкосерийного производства, прототипирования, НИОКР. Поэтому сегодня основными пользователями 3D-оборудования становятся крупные исследовательские центры, а также учебные заведения, готовые инвестировать в проекты внедрения новой технологии.

Изготовление конечных серийных изделий из металлов уже активно применяется такими крупными компаниями, как General Electric, Airbus, Boeing, BMW, Michelin, а с появлением супермощных машин типа SLM NXG XII 600 массовое аддитивное производство становится реалией не столь отдаленного будущего.

В чем разница между различными процессами 3D-печати металлом?

Принцип работы подавляющего большинства современных 3D-принтеров по металлуоснован на расплавлении порошков в заранее сформированном слое (Powder Bed Fusion), обычно с помощью мощного лазера.

Вы можете часто встретить такие торговые наименования, как SLM (Selective Laser Melting), DMLS (Direct Metal Laser Sintering), DMLM (Direct Metal Laser Melting) и Laser Cusing. На самом деле в современных системах всем этим названиям соответствует один и тот же процесс. Серьезные различия заключаются в том, как спроектированы и работают те или иные принтеры. Чаще всего используется термин «селективное лазерное плавление» (или SLM-технология).

Зачем моему предприятию 3D-принтер? Разве отливать не проще и дешевле?

Ошибочно думать, что 3D-печать призвана заменить литье или иные классические процессы. Она помогает решить специфические задачи, которые невыполнимы либо слишком трудоемки при использовании традиционных технологий, например:

изготовление уникальных деталей сложной геометрии, в том числе мельчайших деталей, изделий с внутренними полостями и каналами, тонкими стенками и т.п.;

снижение веса изделий;

сокращение числа единиц в сборке;

создание ячеистых структур.

Такие возможности обеспечивает топологическая оптимизация: проектировщики могут создавать практически любую геометрию.

S-образный кронштейн – элемент исполнительного механизма системы увеличения подъемной силы самолета, напечатанный на установке SLM 280 © ASCO Industries Результаты применения селективного лазерного плавления: • cнижение массы на 31% и сокращение общего времени сборки; • объединение трех деталей в одну; • уменьшение коэффициента использования материала с 17 до 1,5; • значительное сокращение времени механической обработки.

Субтрактивные методы будут и дальше применяться в тех случаях, когда это эффективно с точки зрения стоимости, типа изделий и других требований. Вопрос не в выборе между двумя технологиями, а в том, когда лучше применить аддитивную, а когда субтрактивную. Иногда при производстве одной детали уместно задействовать оба метода. К примеру, если вы понимаете, что для пресс-формы стоит изготовить вставку с конформным охлаждением, потому что это сократит цикл литья и улучшит качество изделия, используйте 3D-принтер. При этом другие компоненты вы будете производить по классической технологии.

3D-печать следует воспринимать как еще один вариант технологии получения изделий наряду с механической и пластической обработкой, литьем и др. При выборе вариантов производственного процесса взвешивайте тщательно все «за» и «против».

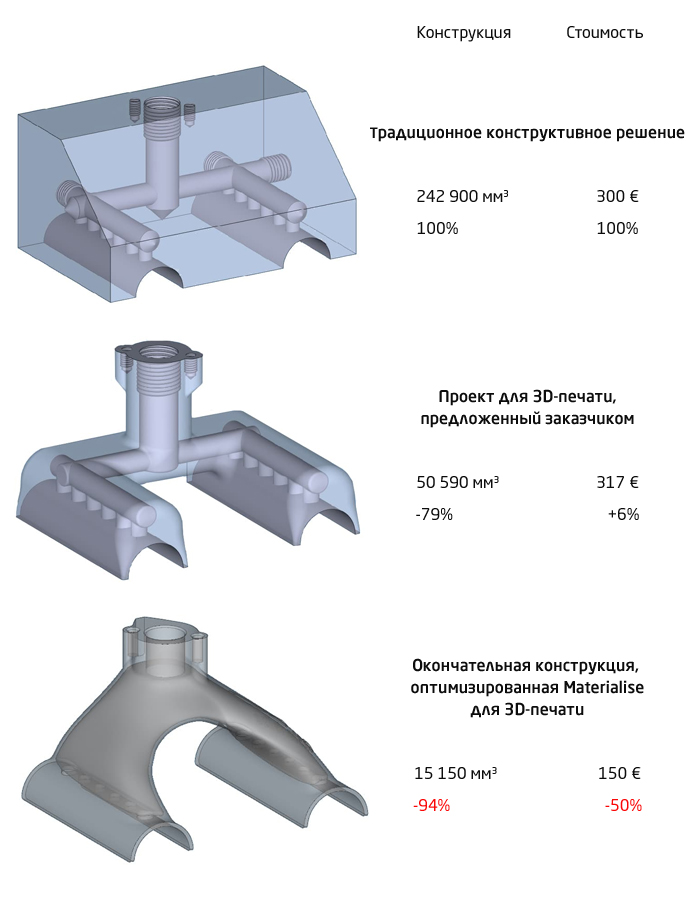

Как компания Materialise оптимизировала конструкцию металлического вакуумного захвата с целью снизить стоимость производства серии © Materialise

Какова экономическая эффективность аддитивного производства?

Технология SLM позволяет значительно сократить цикл производства изделия. С одной стороны, когда мы считаем стоимость материалов, аддитивное производство выходит дороже. Но если учитывать все экономические факторы, начиная с сокращения потребления электроэнергии и кончая уменьшением налоговой нагрузки, 3D-печать помогает сэкономить достаточно серьезные средства.

Кроме того, технология дает возможность резко снизить коэффициент Buy-to-Fly, то есть соотношение между количеством закупленного материала и количеством материала в готовой детали.

Приведите пример топологической оптимизации, показывающий выгоду SLM-технологии.

Возьмем две детали (см. рисунок ниже), выполняющие одну и ту же функцию с определенными нагрузками и имеющие определенный ресурс. По сути, это одна и та же деталь, но с разной геометрией. Геометрия первой детали оптимизирована для изготовления стандартными методами производства: на фрезерном, токарном станке и средствами других технологий металлообработки. Это простая и плоская геометрия, ее легко добиться при обработке на станке.

У второй детали геометрия более сложная, и сделать ее на станке представляет серьезные трудности. Согласно данным, у второй детали меньше напряжение, меньше перемещение под нагрузкой и, самое главное, вес уменьшился на 1 кг. Для одного изделия это немного, но если их выпускают сто тысяч в год, то суммарно можно сэкономить сто тонн металла только на одной детали.

Какие есть ограничения?

У предприятий, решивших внедрить аддитивную технологию печати металлом в свой производственный цикл, могут возникнуть следующие трудности:

необходимость в последовательных научных исследованиях (в том числе для изучения свойств металлов);

ограничения в размерах объектов;

большие первоначальные вложения из-за высокой стоимости оборудования и расходных материалов;

особые требования к помещению и условиям эксплуатации;

аттестация оборудования и сертификация изделий;

сложность в адаптации 3D-решений к существующим технологическим циклам на производстве.

Каковы максимальные габариты напечатанного изделия?

Исторически сложившимся отраслевым стандартом оборудования на базе селективного лазерного плавления является платформа размером 250 x 250 мм с высотой построения 250-300 мм.

На сегодня самые большие камеры построения у аддитивных установок SLM Solutions. У системы SLM 800 камера 500 х 280 х 850 мм, у новейшей машины SLM NXG XII 600 – 600 х 600 х 600 мм.

Одно из первых изделий, созданных с помощью 3D-принтера по металлу SLM NXG XII 600: корпус силового агрегата E-Drive для спорткара Porsche © SLM Solutions Размер: 590 х 560 x 367 мм Вес: 15,5 кг Материал: AlSi10Mg Время изготовления: 21 час

А минимальная толщина стенки?

Диаметр пучка лазера в аддитивной установке печати металлами – 70-80 микрон. Можно напечатать стенку детали толщиной в два прохода лазера, т.е. минимальная толщина будет всего лишь 140-150 микрон.

Сколько по времени выращивается модель? От чего зависит скорость печати?

Металлический предмет производит принтер по металлу от нескольких часов до нескольких суток. К примеру, модель высотой 3-4 см будет печататься от 2 до 8 часов, в зависимости от ее площади и высоты. Тестовая печать на промышленном 3D-принтере с камерой построения 280 х 280 х 360 мм занимает около суток.

Производительность аддитивных установок зависит от разных факторов:

Чем больше лазеров, тем выше скорость и больше количество производимых деталей (мощность лазера – 400, 700 или 1000 Вт).

В зависимости от конструкции системы порошок может распределяться в двух или только в одном направлении. Подача порошка в двух направлениях обеспечит значительную экономию времени производства.

Непрерывная или периодическая подача порошка. Системы с периодической подачей могут требовать остановку оборудования для дозаправки во время выполнения построения, что замедляет процесс.

Возможность настроить рабочие параметры системы для увеличения скорости.

Sharebot MetalONE – компактный DMLS-принтер нового поколения для НИОКР, образования, а также малого и среднего бизнеса. Идеально подходит для изучения новых материалов, а благодаря небольшой камере построения (65 x 65 x 100 мм) вы сможете создавать объекты из малого количества металлического порошка – всего 800 г.

Какие виды металлов применяются в аддитивном производстве?

Металлические порошки представляют собой мелкодисперсные сферические гранулы. Свойства получаемой продукции в значительной степени зависят от свойств используемого в принтерах порошка – степени чистоты, текучести и объемной плотности.

Современные аддитивные технологии предполагают использование около двадцати протестированных и готовых к эксплуатации материалов, в их числе – инструментальные, нержавеющие, жаропрочные сплавы, алюминиевые и титановые сплавы, медицинские кобальт-хром и титан.

Благодаря индивидуальному протезу тазобедренного сустава, созданного с помощью 3D-печати титаном, пациент смог вернуться к нормальной жизни © Materialise

Интересуют способы производства металлических порошков.

Есть несколько технологий изготовления сферического порошка. Основным способом является атомизация, а именно: ультразвуковой ударнокинетический метод макрокапельной атомизации и микрокапельной диспергации металлов и ультразвуковой капельноволновой метод ультразвуковой атомизации металлов. Процесс происходит в атомайзере, где металл распыляется в специальной камере.

Какая дисперсность у металлов для 3D-печати?

У каждого металла своя дисперсность. При 3D-печати используются порошки дисперсностью от 4 до 80 микрон. Например, в Европе порошки меньше 8 микрон запрещены, так как они слишком взрывоопасные.

Хотелось бы сравнить прочность изделий при использовании SLM и классических технологий.

Прочностные характеристики изделий зависят от самих изделий, точнее от их геометрии, от поставленных задач, нагрузки, условий применения (морская среда, космос и т.д.).

SLM-печать дает возможность добиться прочностных показателей, сопоставимых с традиционными технологиями. Но примерно в 50% случаев отлитое или отфрезерованное изделие из идеального блока материала прочнее в сравнении с результатом 3D-печати. Причина – в пористости, которая получается по аддитивной технологии. Но при этом напечатанные объекты становятся более упругими и выдерживают более высокие нагрузки, особенно если мы говорим о таких материалах, как титан, сталь и даже различные сплавы алюминия. Алюминий – достаточно мягкий материал, пористость добавляет ему упругости.

Необходимо сделать 3D-модель, прочитать все синтетически, провести анализ и получить предварительные данные по изделию, а затем задуматься о возможности его изготовления и тестирования в лаборатории. Такой подход поможет оптимизировать производство и не будет слишком затратным.

Проект Самарского университета: сопловый аппарат 2 ступени газотурбинного двигателя © iQB Technologies

Изготовление соплового аппарата 1 и 2 ступеней ГТД из порошка сплава Inconel 738

Самые популярные металлические порошки для 3D-печати

Печать металлом – это одна из самых перспективных отраслей будущего. Она позволяет избежать массы недостатков, присущих классическому литью или штамповке. Для изготовления детали используют специальный порошок, из которого получается заготовка. Именно он придает конечному изделию то или иное физическое свойство.

Основные характеристики металлической 3D-печати

Металлические 3D-принтеры используют на крупных производствах. Они находят свое применение в конструкторских бюро, инженерных цехах и НИИ. В гражданских сферах принтеры по металлу ставят в медицинских центрах.

Технология аддитивной печати позволяет сделать сложные переплетенные конструкции в виде единой детали. Например, в 2020 году NASA сделало «космическую ткань». Материал напоминает по фактуре кольчугу с очень сложным внутренним рисунком. Разница между древним доспехом и современным материалом заключается в технологии производства. Кольчугу плели, сцепляя каждое звено вручную. Космическую ткань напечатали в один проход.

Металлические изделия, сделанные на 3D-принтере, ценят за их характеристики:

- Высокая прочность готовой детали. Показатели плотности выше, чем при литье металла, в 1,5 раза.

- Сложная геометрия. Можно печатать запутанные фигуры причудливой геометрии. Например, сделать высокопрочную цепь без точек сварки.

- Широкий выбор сплавов и материалов. От алюминия до титана.

- Шероховатая поверхность изделия. В некоторых случаях это плюс, а не минус.

- Нет напряжения в металле, чего практически невозможно добиться при литье.

- Большой спектр постобработки.

Отдельной строкой можно выделить себестоимость готовой детали. Для печати порошком не требуется специальная оснастка, как, например, для литья. Нужную деталь загружают в память программы, и через непродолжительное время она появляется из принтера.

Технология печати

Существует несколько основных технологий печати:

- SLM – базовая технология печати металлическим порошком. Деталь образуется за счет спекания материала во внутренней камере печатного устройства под воздействием лазера.

- DMP – практически полный аналог предыдущей технологии. Такое решение можно встретить в принтерах компании 3D Systems.

- EBM – технология, при которой спекание порошка происходит под действием электронно-лучевой пушки.

Есть частная разновидность SLM-технологии под названием DMLS. Второй вариант подразумевает, что частицы порошка нагреваются до меньших температур. Материал не переходит в жидкое состояние.

Справка! Технология печати SLM была разработана Вильгельмом Майнерсом, Конрадом Виссенбахом, а также Дитером Шварцом и Маттиасом Фокеле. Впоследствии основатель Дитер Шварц ушел в компанию SLM Solutions GmbH, которая является одним из мировых лидеров по производству 3D-принтеров по металлу.

Оператор за 3D-принтером от SLM Solutions

Виды металлических порошков для 3D-печати

Существует порядка 20 самых известных материалов на основе металлического порошка, которые используют для решения разных задач. Например, технолог может взять титановый сплав для создания каркаса будущего узла, а стенки и внутренности механизма изготовить из алюминия. Получится прочная и легкая конструкция с нужными эксплуатационными характеристиками.

Металлические порошки активно используют в авиационной, автомобильной, аэрокосмической промышленности. С помощью аддитивных технологий инженеры создают сложные узлы и инновационные детали. Основные типы порошков: титановые, стальные, алюминиевые, кобальт-хромовые, никелевые.

Важно! Говоря «порошок», мы подразумеваем сплав на основе одного из перечисленных металлов.

Титановый порошок для 3D-принтера

Самый распространенный сплав – Ti6Al4V. Он обладает отличными эксплуатационными характеристиками. Сплав титана по праву считается одним из самых крепких и прочных среди прочих металлов. Готовое изделие имеет плотность 4500 кг/м. Показатели прочности на разрыв доходят до отметки 900 Мпа. Максимальная температура – до +1100 °C. Материал ценят за легкость и надежность. Его часто применяют в авиастроении и космической отрасли.

Сталь

Инструментальная сталь используется повсеместно. Самые распространенные сплавы: 1.2343, 1.2344, 1.2367, 1.2709. С помощью данного материала изготавливают пресс-формы для литья, разные инструменты: резцы, измерительные штампы и оснастки. Обычно стальные сплавы содержат от 0,7 % углерода. Это делает материал более вязким. Конечные изделия получают увеличенную прочность и твердость.

Алюминий и сплавы

Данный материал считается одним из самых дешевых на рынке литиевых сплавов. Наиболее распространенные порошки – типа AlSi10Mg, AlSi12. У данного материала есть несколько преимуществ: высокая стойкость к коррозии, теплопроводность, жидкотекучесть. Сплав хорошо проводит электрический ток. Его используют при изготовлении габаритных тонкостенных деталей.

Кобальт-хром

Сплав CoCr – один из самых распространенных материалов для изготовления деталей в авиационной и ракетной отрасли. Сплав обладает высокими механическими свойствами. Из него делают различные узлы и детали со сложной геометрией. Кобальт-хромовые сплавы используют при производстве кламмерных протезов.

Никелевые сплавы

Основная особенность никеля – способность растворять в себе другие металлы, не теряя прочности. Именно эта характеристика делает его одним из самых распространенных в различных отраслях. Например, из сплава NiСr делают жаропрочные лопатки для реактивных двигателей. Некоторые сплавы никеля сравнимы по температуре плавления с титановым порошком. Их верхний порог доходит до отметки в +1100 °C. Самые распространенные сплавы никеля – Inconel 625, Inconel 718, Inconel 939, Invar 36, NX.

Прочие сплавы и металлы

Среди прочих распространенных металлов можно выделить еще две группы:

- Сплавы из нержавейки. Порошки с содержанием хрома не менее 12 %. К ним можно отнести 15-5PH, 17-4PH, AISI 410, AISI 304L, AISI 316L, AISI 904L.

- Сплавы цветных металлов. Металлический порошок с добавлением меди или олова. К таким материалам относят CuSn6, CuSn10.

Есть и менее востребованные сплавы, например, на основе вольфрама.

Интересно! Существуют порошки из драгоценных металлов. В частности, компания Cooksongold создала платиновый порошок для печати ювелирных украшений. Готовые изделия получают 950 пробу и могут похвастать лучшими механическими характеристиками.

Производство порошка для 3D-принтера

Себестоимость изготовления материала для «заправки» 3D-принтера по металлу выше, чем, например, филамента или фотополимера. Этим объясняется цена готового изделия. На заводе горячий расплав металла «распыляют» струей газа, воды или плазмы для получения порошка. Это значительно усложняет и увеличивает стоимость производства.

Интересно! В 2019 году группа российских ученых из НИТУ МИСиС разработала новый способ изготовления порошка титана и алюминия. При его производстве используют планетарную мельницу. Получают как бы полуфабрикат, который доходит до нужных механических свойств уже в процессе печати.

Операторы SLM-станков используют порошок несколько раз. В частности, они перерабатывают брак, а также пускают в повторное производство поддержки. А это около 10 % от полной массы печатной заготовки. Остатки измельчают и перерабатывают на специальных установках – атомайзерах.

Существует большое количество порошков на основе металлических сплавов. Все они решают те или иные задачи. Нужно подбирать материал, исходя из физических, механических и химических свойств конечного изделия.

Что такое порошковые 3D-принтеры?

Сегодня активное развитие получила 3D-печать. Создано множество различных устройств, способных создавать трехмерные объекты. Причем для печати используются различные технологии и материалы, в том числе и металл.

Порошковые 3D-принтеры — устройства, которые под действием лазера связывают металлические частицы порошка, послойно создавая изделие.

3D-печать металлами требует огромных затрат. Цена принтеров может достигать нескольких сотен тыс. долларов. Если добавить к этому затраты на содержание и обслуживание, расходные материалы, обучение и зарплату, получится внушительная сумма.

Однако высокая стоимость компенсируется экономичностью процессов. Например, в авиапромышленности до 90 % сырья уходит в отходы. В случае с 3D-печатью этот показатель составит не более 5 %. Неиспользованный порошок просеивают, добавляют в него новый и снова используют для печати.

Преимуществом порошковой 3D-печати является возможность создания изделий из любых известных сплавов. Помимо общепринятых металлических соединений существует широкая база специальных сплавов, изделия из которых выполняются под конкретные задачи заказчика.

Назначение

В аддитивной технологии уже сегодня используется около 20 протестированных сплавов. Например, инструментальные, нержавеющие, жароупорные, алюминиевые, титановые и др. Такие возможности выводят 3D-печать на новый уровень, расширяя сферы ее применения.

Области использования порошковой печати:

- авиа- и космическая промышленность;

- крупное и мелкое машиностроение;

- добыча нефти и газа;

- электротехника;

- медицина и стоматология;

- пищевая промышленность;

- экспериментальные работы.

Технологии

Все 3D-принтеры делятся на несколько основных категорий по способу печати:

- 3DP — струйная трехмерная печать.

- SLM — выборочное плавление порошка из металла. В этом случае порошок расплавляется лазером до жидкого состояния.

- SLS и DMLS — спекание металла. Здесь температуры не настолько высоки, поэтому частицы порошка просто спекаются, склеиваясь между собой.

Популярные порошковые 3D-принтеры

Сегодня можно выделить несколько компаний, специализирующихся на производстве порошковых 3D-принтеров. Самые популярные модели представлены ниже.

EP-M100T

3D-принтер для промышленного производства, выпускаемый компанией Shining 3D. Работает на основе технологии SLM и предназначен для выполнения индивидуальных конструкций из металла. Этот принтер будет актуален для производства коронок, абатментов, мостов и бюгельных протезов. Также может использоваться в ювелирном деле.

Устройство поддерживает печать мелкодисперсными порошками, например сплавами никеля, кобальта и хрома, меди, титана.

- Толщина одного слоя составляет всего 0,15–0,05 мм. Это позволяет создавать модели высокой точности.

- Встроенное программное обеспечение, позволяющее контролировать параметры и процесс работы.

- Возможность управления при помощи мобильного телефона.

- Автоподача и циркуляция инертного газа.

- Многофункциональная система безопасности.

- Компактный размер, позволяющий установить принтер даже в небольшом помещении.

- Низкое энергопотребление — 1 кВт энергии.

На рабочую платформу можно разместить до 110 коронок. За сутки этот принтер способен отработать 3 цикла, то есть изготовить до 330 изделий.

Mid2019

Mid2019 — это принтер, отличающийся высокой детализацией, ведь минимальный слой печати всего 0,1 мм. Высота производимых деталей — до 220 мм.

- Оператору не нужна специальная подготовка, ведь в наличии уже настроенная программа для 3D-печати, где уже выставлены оптимальные параметры.

- Возможность установки более мощного лазера для повышения производительности.

- Индивидуально разработанная прошивка, предназначенная для контроля работы узлов и систем именно этого принтера.

- Наличие энкодеров позволяет останавливать и возобновлять процесс печати в любое время.

- Возможность удаленного мониторинга.

FS301M

Farsoon FS 301M — 3D принтер, работающий по технологии SLM. Считается одним из лучших в мире по соотношению цены и качества. По желанию заказчика оснащается двумя или одним лазером.

Алгоритм двойного сканирования и калибровки значительно повышает качество и скорость производства больших деталей. В принтере реализована особая система подачи и фильтрации инертного газа.

Открытая платформа делает возможным использование всех доступные сегодня материалов. Оператор может контролировать работу системы, включая алгоритм спекания, температуру, мощность лазера, толщину слоя.

- Высокое качество и производительность. Позволяют наладить серийное производство без ущерба качеству.

- Встроенная станция для загрузки порошка. Это повышает безопасность и время обработки.

- Небольшой размер. Габариты устройства помогают разместить его даже на небольших производственных площадях.

- Большой стол для печати. Позволяет создавать крупные детали за 1 цикл.

3D Systems ProX DMP 300

В этом принтере реализована технология прямой печати DMP или DMLS. Этот аппарат оснащен автозагрузкой и утилизацией материалов.

В этой технологии также используется лазер, но он расплавляет порошок, создавая заданный объект. Металлический порошок распределяется на платформе при помощи специального ролика или покрывающего механизма.

Детали, выполненные с помощью прямой печати, обладают высокой плотностью: 95-98 % против 70 % при SLS-технологии.

Важно! Герметичная загрузка и циркуляция порошка не дают ему загрязняться и делают процесс печати более безопасным для оператора.

Преимущества 3D Systems ProX DMP 300:

- увеличенная рабочая поверхность с возможностью регулировки толщины наплавляемого слоя;

- высокоэффективная DMP-технология;

- герметичная система загрузки и утилизации;

- многофункциональное ПО.

Преимущества и недостатки порошковой 3D-печати

- Возможность изготовления деталей со сложной геометрией, которые невозможно воспроизвести традиционными методами.

- Детали обладают отличными физическими показателями. К обработке доступны практически все известные сплавы.

- Затраты, связанные с производством очень высоки, поэтому порошковая печать не подходит для изготовления деталей, которые можно изготовить при помощи традиционных методов.

- Перечень доступных сегодня материалов невелик и ограничен самыми распространенными сплавами (титан, алюминий, 316L, Inconel 718). Другие порошки можно достать только за огромные деньги.

- Ограниченная область применения, не позволяющая изготавливать большие изделия.

3D-печать порошками из металлов имеет серьезный потенциал во многих отраслях промышленности. Все больше компаний и исследовательских организаций берут на вооружение именно эту технологию. Например, такие мировые бренды, как General Electric, Airbus, Boeing, Michelin. Они уже перешли от производства штучных изделий к массовому производству.

Читайте также: