Пористость металла при литье

Обновлено: 19.05.2024

Усадочные полости в слитках могут быть или крупные, сконцентрированные в местах слитка, которые кристаллизуются последними, или мелкие, рассеянные по большей части слитка. Как показал акад. А.А. Бочвар, проявление усадочных полостей в виде концентрированных усадочных раковин или в форме рассеянной пористости зависит от температурного интервала кристаллизации.

В случае сплавов, имеющих диаграмму состояний в виде эвтектики двух ограниченных твердых растворов, общая усадка может меняться почти пропорционально составу. Суммарный объем усадочных раковин и рассеянной пористости имеет закономерность изменения в зависимости от состава, несколько отличную от характера изменения общей усадки от состава сплава. Разность ординат между этими двумя кривыми I и II будет представлять наружную усадку. Она приблизительно в три раза больше линейной усадки. Концентрированная усадочная раковина получается наибольшей у сплавов, имеющих малый интервал кристаллизации, в данном случае у чистых компонентов и сплавов эвтектического состава. Наименьшую концентрированную усадочную раковину показывают сплавы, имеющие наибольший интервал кристаллизации. В данном случае это сплавы, соответствующие предельному составу твердых растворов при эвтектической температуре. К этому составу сплава от металлов и сплавов, кристаллизующихся при одной температуре, кривая объема концентрированной усадочной раковины переходит плавно и постепенно (см. рис. 186, кривая II). Разность ординат между ординатами кривых II и III представляет собой величину рассеянной усадочной пористости. Она оказывается в рассматриваемой системе наименьшей у сплавов, кристаллизующихся при одной температуре, и наибольшей у сплавов с большим интервалом кристаллизации.

Под влиянием повышения давления при кристаллизации увеличивается наружная объемная усадка, уменьшается концентрированная усадочная раковина и в еще большей степени уменьшается рассеянная усадочная пористость. По мере повышения внешнего давления при кристаллизации сначала полностью устраняется рассеянная пористость даже у сплавов с большим интервалом кристаллизации. После того как давление повысится настолько, что будет превзойден предел текучести, устраняется также и концентрированная усадочная раковина, которая заполняется металлом вследствие его пластического течения.

Путем применения большой скорости охлаждения снизу вследствие увеличения градиента температур на границе кристаллизующегося сплава рассеянная пористость в слитке заменяется концентрированной усадочной раковиной.

Причина образования концентрированной усадочной раковины в слитках металлов и сплавов, кристаллизующихся при одной температуре, в рассеянной пористости в слитках сплавов с большим интервалом кристаллизации заключается в следующем.

При затвердевании слитка металла или сплава, кристаллизующегося при одной температуре между твердым остовом и жидкой частью, граница представляет собой сплошную, более или менее извилистую поверхность. Затвердевание происходит последовательными слоями без образования промежуточного, кашеобразной консистенции, сплава (рис. 209).

При охлаждении сплава, имеющего большой интервал кристаллизации, вначале переходит в твердое состояние более тугоплавкий сплав, а более легкоплавкая жидкая часть сплава располагается вблизи образовавшегося кристалла, обычно вершины растущего дендрита. Так как температура кристаллизации сплава среднего исходного состава выше чем температура кристаллизации лидировавшего вблизи растущего' кристалла сплава, то при недостаточной скорости конвекции в сплаве среднего состава зародится новый кристалл, который в виде дендрита и будет расти в глубь жидкого сплава (рис. 209, б). Так как и в этом случае из сплава среднего (исходного) состава закристаллизуется более тугоплавкий сплав, а жидкость останется более легкоплавкой, то и этот кристалл будет отделен от сплава среднего состава легкоплавкой прослойкой, за которой зародится новый кристалл и т. д. В этом случае отливка во всем объеме будет пронизана твердыми кристаллами, обычно в виде дендритов, между которыми будет располагаться жидкий сплав. Пo мере затвердевания сплава дендриты растут и переплетаются ветвями все больше и больше, а жидкий сплав остается в виде включений, разобщенных друг от друга. Когда температура понизится настолько, что перейдут в твердое состояние оставшиеся включения легкоплавкого сплава, на заполнение объема, который эти включения занимали в жидком виде, не хватит материала, поэтому в каждом из них образуется отдельная маленькая усадочная раковина. В результате образуется усадочная пористость, рассеянная по всему объему отливки, включая и прибыльную часть. Прибыль в этом случае не выполнит своей роли в достаточной степени, так как расплавленный сплав из прибыли не в состоянии пройти во все части отливки для питания и восполнения образующихся мелких усадочных раковин, рассеянных по отливке.

Известен целый ряд попыток математического вычисления объема усадочной раковины. При этом обычно определяется суммарный объем усадочных раковин и рассеянной пористости. Для практики же важнее обычно знать характер усадочных дефектов, чем абсолютное или относительное значение их суммарного объема.

Однако раздельного расчета усадочной раковины и усадочной пористости пока не разработано.

Расположение и характер усадочных раковин в слитках в зависимости от условий литья, конструкции изложницы свойств сплава могут быть различны.

По месту расположения усадочные раковины могут быть: верхние, нижние, а кроме того, и те и другие могут быть внутренние и наружные.

При отливке слитков стараются создать условия, при которых усадочная раковина полностью устраняется или выводится на верхнюю поверхность слитка, откуда при отрезке верхнего конца слитка она будет удаляться в отход. При наиболее удачных условиях литья слитки доливаются так, что в отход идет ничтожная часть слитка. Теплые насадки, часто применяющиеся при отливке стали, способствуют перемещению усадочной раковины в прибыльную часть слитка. Теплые насадки при литье цветных металлов и сплавов также обеспечивают повышение качества слитков и способствуют ускорению разливки металла по изложницам. Улучшение качества слитков обусловливается невозможностью перерыва питания при применении теплых насадок, в чем нет гарантии при ручной доливке слитков.

Внутренняя верхняя усадочная раковина образуется в тех случаях, когда охлаждение происходит и снизу и, хотя и в меньшей степени, но все же достаточно интенсивно сверху.

Настыли в этом случае будут образовываться по всем поверхностям слитка, а металл будет находиться внутри твердой оболочки, где он займет положение в нижней части. При вертикальном литье, как только образуется поверхностная корка, уровень расплавленного металла вследствие усадки отойдет от верхней корки. Между ними образуется полость, которая и представляет собой верхнюю часть усадочной раковины. При дальнейшем охлаждении, если теплота от верхней части продолжает отниматься достаточно интенсивно, может образоваться новая горизонтальная корка, положение которой соответствует положению уровня металла в этот момент. Таких внутренних горизонтальных или наклонных перекрытий может образоваться несколько. В результате усадочная раковина получится да несколько этажей. Такие усадочные раковины часто наблюдаются при отливке крупных слитков тугоплавких сплавов в условиях, когда усадочная раковина не доливается; при отливке стали это обычное явление (рис. 212). Вследствие постепенного отступания металла от верхней корки, при одновременном интенсивном охлаждении последней, внутри усадочной раковины создаются условия, благоприятные для образования длинных столбчатых кристаллов, растущих сверху вниз. После образования поверхностной корки твердые кристаллы, внесенные струей, отсаживаются в нижнюю часть слитка, а вверху остается освобожденный от твердых кристаллов металл. Столбчатые кристаллы при этом не получаются полногранными, а остаются в виде скелетообразных дендритов, висящих на верхней корке внутри усадочной раковины. Примером таких кристаллов является известный кристалл Чернова.

Нижние внутренние усадочные раковины в вертикальных слитках часто образуются при сифонном литье при малом поперечном сечении слитков. Поступающий в нижнюю часть изложницы металл по мере подъема вверх вследствие соприкосновения со стенками изложницы охлаждается. По этой причине верхняя часть слитка закристаллизуется раньше, чем нижерасположенные его части, что обусловит расположение усадочной раковины в нижней части слитка. При больших поперечных сечениях слитка, а также при применении теплых насадок горячий металл, поступивший в изложницу последним, успеет подменяться местами с более холодными, а потому более тяжелым металлом, залитым вначале. В этом случае получится нормальная верхняя усадочная раковина.

Образование нижних усадочных раковин наблюдается при литье в разъемные вертикальные изложницы, если не приняты меры, предотвращающие изгиб изложница при одностороннем нагреве ее от слитка. В этом случае, вследствие разогревания поверхностных слоев изложницы, обращенных к слитку, будут происходить их расширение и деформация изложницы. При литье плоских слитков половинки изложницы будут более тесна соприкасаться со средней частью слитка, а потому отводить от нее и большее количество теплоты. Последовательные поверхности раздела твердой и жидкой фаз будут иметь выпуклость внутри в средней части с обеих сторон, которые через некоторое время образуют перехват, ниже которого, а также в верхней части останется более горячий металл. Деформация изложницы имеет место и в поперечном направлении, поэтому при малых соотношениях между высотой и шириной слитка последний, оставшийся жидким металл будет иметь форму подковы, а не эллипсоида. Таким образом, при применении сильно деформирующейся в процессе литья изложницы последние порции затвердевающего металла расположатся как в верхней, так и в нижней частях слитка, почему и усадочные раковины окажутся тоже в верхней и нижней частях слитка. Верхняя усадочная- раковина может быть долита, тогда как доступ к нижней отсутствует вследствие перехвата в средней части. Нижние усадочные раковины труднее предотвращаются, чем верхние. При отливке слитков в неразъемные вертикальные изложницы деформация наблюдается в значительно меньшей степени, почему возможность образования нижних усадочных раковин в этом случае тоже несравненно меньшая.

В тех случаях, когда металл не содержит газа, а охлаждение слитка идет достаточно медленно, образовавшаяся вначале твердая корка по поверхности соприкосновения залитого металла с изложницей будет продолжительное время находиться при температурах, близких к температуре плавления. При образовании усадочной раковины вследствие отсутствия газа, будет получаться вакуум. Под действием давления атмосферы на нагретую затвердевшую корку металла происходит ее прогиб, усадочная раковина заполняется металлом, а снаружи остается углубление, соответствующее объему бывшей усадочной раковины. При продавливании твердого поверхностного слоя могут образоваться трещины. Такого рода углубления на поверхности слитка являются особым видом наружных усадочных раковин. Они могут иметь место по поверхности как вертикальных слитков, так и горизонтальных, причем и располагаются они в различных участках слитков, т. е. могут быть верхними, нижними и промежуточными.

Такого же рода наружные усадочные раковины получаются при отливке плоских вертикальных слитков малой толщины в не слишком массивную изложницу, в случае, если отливаемый металл не имеет в растворе газа, который при выделении во время кристаллизации уменьшал бы вакуум. Так, например, при отливке латунных слитков в виде плит толщиной 30 мм в изложницу с толщиной стенок около 50 мм, при условии только частичного заполнения изложницы, образуются наружные усадочные раковины такого типа. Вблизи верхней поверхности залитой го металла в этом случае будут располагаться не соприкасающиеся с металлом слитка верхние концы изложницы. Теплота от верхней части слитка уходит в прилегающие части изложницы, а оттуда в концы ee, расположенные над поверхностью уровня металла (рис. 213, а). Так как дальнейшее охлаждение, вследствие наличия между слитком и изложницей малотеплопроводного остатка смазки и образования зазора замедляется, то в верхней части слитка образуется усадочная раковина своеобразного вида. Затвердевшая поверхностная корка вследствие наличия вакуума внутри и давления атмосферы снаружи, прогибается внутрь слитка, В наибольшей степени прогибаются те части поверхностных корок, которые обладают меньшей прочностью. Если принять во внимание, что нижележащая часть слитка раньше получит достаточную жесткость вследствие охлаждения, после нее жесткость приобретут углы верхней части слитка, то станет понятным, почему в верхней части поверхности появится продолговатая лунка, а также образуются вдавленные участки на каждой из вертикальных поверхностей слитка (рис. 213, б).

При отливке слитков концентрированные усадочные раковины сравнительно легко могут быть выведены в прибыльные части слитка или устранены путем доливки горячим металлом. Борьба с межкристаллической усадочной пористостью затруднена, так как даже значительных размеров прибыль часто не в состоянии устранить такого рода пористость.

В особенности легко усадочная пористость образуется при отливке слитков из сплавов, обладающих большим интервалом кристаллизации. Однако межкристаллическая усадочная пористость получается также и в слитках, отлитых из металла или из сплава, кристаллизующегося при одной температуре. В этом случае чаще усадочная пористость получается у тех металлов и сплавов, которые имеют большую разность в теплопроводности по разным направлениям в кристалле и потому образуют ветвистые с большой извилистой поверхностью дендриты. Между отдельными дендритами или между ветвями одного дендрита в этом случае могут образоваться замкнутые полости, куда не проникнет металл из прибыли (рис. 214). Если эти усадочные поры не содержат газа, окислов или других посторонних включений, то при дальнейшей пластической обработке в нагретом состоянии или в холодном состоянии с промежуточными отжигами они заполняются металлом, завариваются и исчезают. Если же в порах присутствуют какие-либо посторонние вещества в твердом или газообразном состоянии, то заварка может не произойти в полной мере. Усадочные поры не будут устранены также в том случае, если в результате шабровки или строжки поверхности слитка они вскрыты и потому оказались подвергнутыми действию воздуха.

Слитков, совершенно свободных от усадочных пор, в обычных условиях получить не удается, тогда как материал, полученный из них в результате пластической обработки, практически пор не имеет. Следовательно, как правило, поры, имеющие малые размеры, чистую внутреннюю поверхность и не содержащие посторонних веществ, при пластической обработке с одновременным или промежуточными отжигами завариваются и на качество изделия заметного влияния не оказывают.

При непрерывном литье слитков усадочная раковина, разумеется, отсутствует, так как в процессе литья в верхней части слитка сохраняется с лунке расплавленный металл, который питает слиток во время его кристаллизации. Отрезаемые в процессе литья мерные заготовки от непрерывно отливаемого слитка не могут содержать усадочной раковины, так как она может быть только в последнем остатке, когда литье прекращается.

При полунепрерывном литье каждый слиток может иметь усадочную раковину, но в случае литья с малой скоростью она будет иметь малый объем, во-первых, потому, что она образуется лишь при кристаллизации того объема металла, который находится в лунке, а во-вторых, потому, что она может быть долита при окончании литья.

Усадочная пористость в слитках непрерывного и полунепрерывного литья присутствует, но в значительно меньшей степени, чем в слитках, отлитых в изложницы обычным методом. Межкристаллическая пористость при непрерывном литье развита в большей степени в слитках, отлитых из сплавов, имеющих большой интервал кристаллизации. Кроме того, такая пористость чаще присутствует в слитках, отлитых без применения непосредственного охлаждения водой, или при недостаточной подаче воды на поверхность слитка для охлаждения. Наконец, она чаще обнаруживается в слитках, отлитых при большей скорости литья.

Контроль дефектов пористости при литье под давлением

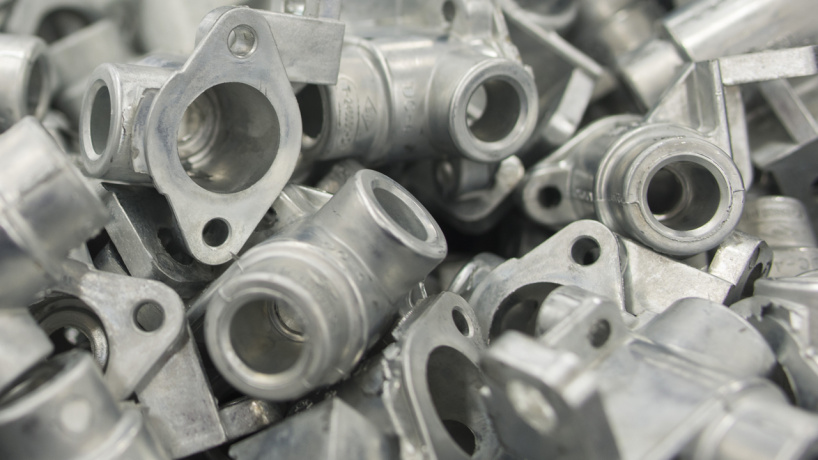

Литьё под давлением — отличный метод изготовления больших объемов деталей из алюминия, цинка или магния. По сравнению с другими методами производства детали, изготовленные методом литья под давлением, имеют превосходную чистоту поверхности; сохраняют неизменные характеристики и допуски, а также на их производство тратится меньше сырья.

С помощью литья под давлением изготавливаются различные промышленные и коммерческие продукты, в том числе блоки и кожухи двигателей, радиаторы, фитинги, кронштейны и множество других комплектующих.

При выборе метода литья под давлением для производства изделия необходимо решить проблему пористости. Несмотря на то, что дефекты пористости неизбежны, их все же можно контролировать. Цель этой статьи - объяснить, что вызывает пористость и как управлять ею, используя передовые методы проектирования для достижения превосходных результатов.

Что такое пористость при литье под давлением?

Пористость означает наличие небольших отверстий, пустот или воздушных карманов в металле. Пористость обычно возникает из-за того, что воздух задерживается между штампом и металлом, часто оставляя пустоты в верхней части изделия. Она также может быть вызвана чрезмерным заполнением формы, что приводит к преждевременному затвердеванию. Кроме того, пористость может возникнуть, когда воздух, нагнетаемый для подачи расплавленного металла в форму, не вытесняется или не может выйти через вентиляционные отверстия.

Причины пористости при литье под давлением:

- Конструкция форм и литых деталей;

- Чистота металла или состав сплава;

- Давление аппарата и скорость литья;

- Усадка по толщине стенки материала;

- Слишком большое количество смазки в пресс-форме;

- Пресс-формы с острыми углами;

- Низкие температуры для металлов;

- Металл с содержанием воздуха.

Распространенным методом проверки пористости является рентгеновский снимок материала, использование компьютерной томографии или вырезание и полировка образца заготовки для анализа под микроскопом.

Методы предотвращения пористости литья под давлением:

Различные виды пористости в материалах имеют разную степень выраженности. В некоторых случаях она допустима, но лучше всего свести ее появление к минимуму. Чтобы контролировать пористость, работайте со всеми вашими коллегами над разработкой эффективного и высококачественного процесса литья под давлением. Важно контролировать процесс литья, чтобы обеспечить равномерное давление по всей отливке.

Чтобы предотвратить образование газовой пористости, часто называемой пузырьками, внутри отливок при охлаждении, материал можно расплавлять в вакууме или в газовой среде с низкой растворимостью. Часто для этих целей используется такой газ как аргон.

Дегазация материалов после плавления и их фильтрация перед использованием металла для литья может принести пользу, если причиной пористости является образование оксидов.

Металлургические дефекты, такие как горячие трещины и тепловые узлы, возникают в результате проблем с охлаждением. Чтобы избежать этого, необходимо правильно охлаждать локальную область отливки. В случае постоянного появления тепловых узлов необходимо скорректировать методы охлаждения. Потребуется либо большее количество форсунок в матрице, либо более локализованные каналы охлаждения.

Устранение дефектов литья

Раковина, пустота и пористость - это термины, используемые для описания дефектов в отливке, хотя конкретные термины зависят от их природы, частоты, формы и расположения. Дефекты и причины (перечисленные выше) могут влиять или не влиять на общую эффективность вашего изделия.

Тем не менее, цель состоит в том, чтобы по возможности уменьшить или устранить дефекты пористости. Дефекты должны быть проанализированы с точки зрения причин их возникновения. Процесс литья под давлением, конструкция или используемый материал могут привести к образованию пористости, а иногда и все вместе.

Поставщики услуг литья под давлением и производители качественных изделий обычно обнаруживают дефекты в процессе проверки конструкции, хотя дефекты также могут быть обнаружены во время механической обработки. Крайне важно определить наилучший способ решения проблем в зависимости от типа, местоположения и частоты дефектов.

Важно, чтобы вы совместно с вашими партнерами определили, какая пористость является приемлемой. По возможности предоставляйте партнеру всю необходимую информацию и делитесь отливками, чтобы помочь в устранении дефектов.

Как механическая обработка влияет на пористость?

В литых деталях поверхность является наиболее термически устойчивой частью детали. В районе 0,5 мм от поверхности после затвердевания пористость практически отсутствует. Во время процессов механической обработки, таких как нарезание резьбы и нарезание отверстий, в глубоких частях отливки могут открываться поры. Когда отливки используются для гидравлических цилиндров или коллекторов, они должны выдерживать давление воздуха или жидкости, поэтому поры должны быть загерметизированы после механической обработки.

Использование вакуумной пропитки для герметизации пор

Для эффективной герметизации отливок часто на поверхность наносится вакуумная пропитка. Обычно этот процесс состоит из трех шагов:

- Для удаления воздуха, попавшего в микропоры, деталь помещают в камеру и вакуумируют.

- При положительном давлении воздуха полимерная смола, закачивается в микропоры и затем герметизируется.

- Отлитая деталь полностью отверждается после пропитки и вынимается из камеры. Обработка поверхности для этого типа таких материалов считается одноразовой и постоянной.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Пористость металла при литье

Процесс литья под давлением характеризуется высокими скоростями прессования, турбулентным, струйчатым и даже капельным движением расплавленного металла и соответственно захватом воздуха из полости формы во внутрь отливки. Воздушная пористость нередко приводит к браку, вскрывающемуся при механической обработке.

Для разработки конструкторских и технологических мероприятий по повышению качества литья под давлением необходим тщательный анализ причин возникновения воздушной пористости.

Понятие воздушная пористость следует считать условным, так как состав газов в порах не соответствует составу воздуха. Исследования показали, что газы, заполняющие поры отливок, не содержат кислорода.

Образование воздушной пористости происходит в период заполнения полости формы расплавленным металлом. Характер заполнения зависит от скорости впуска, т. е. скорости струи металла в момент выхода из питателя и удара о стержень или стенку, от соотношения толщин питателя и отливки, от температурных условий в форме, от физических свойств заливаемого металла.

Все многочисленные схемы заполнения можно свести к двум основным типам, которые охарактеризованы в литературе как спокойное и эмульсионное заполнение.

К спокойному заполнению причисляют все виды сплошного движения металла, т. е. такого движения, при котором не происходит отрыв отдельных струй и капель от потока в момент удара его о стенку формы. Спокойное заполнение наблюдается при скоростях впуска меньше 15 м/сек.

Движение металла в сплошном потоке может быть как ламинарным, так и турбулентным в зависимости от величины критической скорости впуска

где Re — критерий Рейнольдса; v — кинематический коэффициент вязкости жидкого металла, м2/сек; H — толщина отливки, м; h — толщина питателя, м.

Если скорость впуска выше 2—5 м/сек, то и в свободно летящей струе и в образующихся после удара пристеночных потоках движение расплавленного металла носит турбулентный характер (рис. 1, а). Ламинарное движение сохраняется только в пограничном слое, в котором возникают силы трения о стенки формы, тормозящие весь поток. Вновь поступающие порции металла отжимаются во внутрь полости, образуя сплошной поток, названный Фроммером гидравлическим подпором (рис. 1, б).

Вихревое движение металла на поверхности гидравлического подпора приводит к захвату воздуха, пузырьки которого распределяются по сечению потока в зоне максимальных скоростей (рис. 1, в). После окончания заполнения и затвердевания воздух остается внутри отливки, причем в пристеночных слоях на глубине, соответствующей толщине пограничного слоя во время заполнения, пористость не наблюдается.

Удалить воздушную пористость из заполненной формы невозможно, ее можно только сжать под действием высокого удельного давления на металл.

Основным методом борьбы с пористостью является исключение захвата воздуха, которое возможно только при ламинарном движении гидравлического подпора.

Анализ формулы (1) показывает, что повышение критической скорости впуска Wкр, т.е. создание ламинарного потока, прямопропорционально повышению кинематической вязкости v металла. Чем выше вязкость, тем выше скорость впуска. При литье под давлением высокие скорости впускаемой струи, несущей большой запас кинетической энергии, позволяют получать четко оформленные отливки сложной конфигурации.

В таблице приведены значения критических скоростей при различных температурах для цинкового и алюминиевого сплава для отливки с толщиной стенки отливки H = 5 мм и толщиной литника A = 3 мм. Результаты расчета, приведенные в табл., показывают преимущество заливки при температурах ниже начала кристаллизации. Этот метод заливки сплавов в затвердевающем состоянии широко используется в практике литейных цехов, особенно для сплавов с большим интервалом кристаллизации, например Ал-1OB.

Формулу (1) для расчета критической скорости впуска можно представить в виде, более удобном для анализа (рис. 2).

С увеличением толщины отливки H значения критических скоростей уменьшаются — раньше появляется возможность турбулентного возмущения потока. Следовательно, добиться ламинарного заполнения и удаления воздуха из толстостенных отливок (Н≥10 мм) практически очень трудно.

Из рассмотрения семейства кривых, построенных по формуле (2), на рис. 2 видно, что крутизна их резко падает с увеличением отношения h/H.

Из графика определен практический диапазон отношения толщины питателя к толщине отливки

В этом диапазоне можно получать отливки с минимальной воздушной пористостью.

При ламинарном движении нет захвата воздуха, но возможно выделение газов из твердых растворов в момент начала кристаллизации. Исследования состава газа в порах алюминиевых отливок обнаружили повышенное содержание водорода, опровергая тем самым распространенное мнение, что при литье под давлением газы не успевают выделиться.

При ламинарном движении наблюдается вынос пузырьков газа в зону максимальных скоростей, т. е. в центр потока, теоретически обоснованный Москвиным П.П. для литья под давлением и Тарутиным В. Я. — для литья выжиманием.

Необходимо учитывать, что при движении потока металла с переменной вязкостью закон распределения скоростей по сечению значительно отличается от параболического и выражается формулой

где Wcp — средняя скорость потока, определяемая из уравнения неразрывности для системы отливка — камера сжатия, м/сек; В — постоянная величина, определяемая с помощью графической зависимости вязкости от температуры для данного сплава по методике работы; H — толщина отливки, м.

Построение графической зависимости по формуле (3) и по параболическому закону для жидкости с постоянной вязкостью по формуле

показывает увеличение зоны максимальных скоростей, объясняющее наличие пористости даже при ламинарном движении металла в полости формы (рис. 3).

Спокойное заполнение при сравнительно малых скоростях впуска не обеспечивает четкого оформления рельефных поверхностей и тонких сечений отливок сложной конфигурации. Для таких отливок приходится использовать большие скорости впуска (свыше 30—40 м/сек).

Поток металла, ударяясь на большой скорости о стержень или стенку формы, разбивается на отдельные капли, которые перемещаются в полости формы (рис. 4) по самым разным траекториям. Образуется эмульсия металла в воздухе, перемещающаяся по направлению к питателю. Часть ц капель металла «замерзает» на стенках формы, превращаясь в сплошную твердую оболочку. К моменту заполнения эмульсией всей полости, отмеченному в литературе как «мнимое заполнение», оболочка замыкается и удаление воздуха через вентиляционные каналы прекращается. Густота эмульсии увеличивается, наступает момент соединения отдельных капель между собой с образованием воздушной пористости по всему сечению отливки.

Таким образом, при эмульсионном заполнении пористость становится неизбежной.

Пористость равномерно распределяется по сечению отливки, в том числе и около самой поверхности. Так как воздух в порах сжат под большим давлением, то при дальнейшем нагреве в процессе термической обработки наблюдается вздутие пузырьков на всей поверхности отливок.

Скоростные киносъемки и количественный анализ газов методом вакуумной экстракции показали, что пористость возрастает по длине отливки в направлении от дальнего конца к питателю.

При одном и том же количестве воздуха, оставшегося в отливке, размеры пор могут быть разные. Чем выше скорость потока в момент удара, тем мельче образующиеся капли металла и тем меньше размеры пор. При скорости впуска свыше 120 м/сек воздушная пористость становится незаметной для глаза. Повышение удельного давления на металл также вызывает уменьшение размеров пор, поскольку газы в порах сжимаются.

Можно добиться снижения воздушной пористости созданием правильных тепловых условий в форме. Если повысить температуру стенок формы, то можно добиться отсутствия твердой оболочки. При этом воздух вытесняется из эмульсии по линии разъема формы до момента сливания отдельных капель в общуюмассу. Объем пористости снижается на 20—40%.

Для создания благоприятных тепловых условий необходимо правильно рассчитать технологические режимы литья, особенно время заполнения т, которое определяется по формуле

где тсв — время свободного полета потока до удара о стенку формы (сек), равное пути, деленному на скорость; с' —удельная теплоемкость жидкого металла, ккал/кг °С; y'—удельный вес жидкого металла, кг/м3; сф и уф — удельные теплоемкость и вес материала формы; λф — коэффициент теплопроводности материала формы, ккал/м час °С; H—толщина отливки, м; tзал — температура жидкого металла в начале заполнения (°С), определяется по методике, предложенной в работе; tф — температура стенок формы, °С; t — температура жидкого металла в любой момент заполнения, °С.

Подставляя значения физических характеристик формы и жидкого металла в формулу (4), получим выражение, более удобное для практического пользования (при условии — материал формы сталь ЗХ2В8)

где H — толщина отливки, мм; К — постоянная величина (для алюминиевых сплавов 0,216, для цинковых 0,387 и для свинцово-сурмянистых 0,177).

На рис. 5 представлены графические зависимости времени от температуры при заполнении прямоугольной отливки длиной 85 мм и толщиной 4 мм со скоростью впуска металла 30 м/сек.

Выражение (6) в условиях заливки различными сплавами можно представить в цифровом виде:

а) для алюминиевого сплава Ал2 при 1ф = 150° (кривая 1)

На рис. 5 пунктиром обозначены те же зависимости при толщине отливки 3 мм.

Расчетное время заполнения выбирается из условия, что температура металла не должна падать ниже температуры кристаллизации, которая для сплавов с большим интервалом кристаллизации равна среднему значению температур начала и окончания затвердевания.

Одним из путей борьбы с воздушной пористостью при эмульсионном заполнении является использование промывников — резервуаров, в которые перегоняются первые порции эмульсии, содержащие много воздуха.

Наиболее эффективным методом борьбы с воздушной пористостью следует признать вакуумирование полости формы при литье под давлением.

Наружные и внутренние поверхности деталей, отлитых под давлением, не имеют литейных пороков, в то время как в сердцевине отливок при известных условиях возможно образование усадочных и воздушных раковин, а также пор.

Исследования показали, что пористость в литье под давлением имеет специфический характер, отличный от пористости, наблюдаемой в обычном литье.

Происхождение пористости объясняется особенностями процесса литья, главным образом применением большой скорости впуска металла и образующимися при этом его завихрениями.

Пористость во всяком литье может образоваться в виде раковин и рыхлот усадочного происхождения или вследствие газовых и воздушных включений.

Усадочные раковины. В литье под давлением питание отливки производится через питатели, сечение которых всегда меньше сечения отливки, поэтому подача через эти питатели добавочных порций металла для компенсации усадки затруднена.

Установка прибылей в плоскости разъема формы над местами скоплений металла возможна, но применяется крайне редко из-за конструктивных затруднений. Кроме того, значение прибыли, как резервуара, из которого питаются нижележащие слои отливки, в сильной степени уменьшается, так как прибыль, расположенная внутри металлической формы, сама быстро охлаждается.

Таким образом, отливки под давлением в большинстве случаев затвердевают в замкнутых объемах, не получая пополнения жидким металлом во время усадки.

Металл, соприкасаясь со стенками металлической теплопроводной формы, очень быстро охлаждается и застывает по ее стенкам, образуя плотную мелкозернистую корку. Если деталь тонкостенная и равностенная, то структура отливки по всем сечениям будет отличаться мелкозернистостью и плотностью.

У деталей с местными скоплениями металла также происходит образование наружной мелкозернистой корки, но в сердцевине толстого сечения, в котором металл, окруженный застывшей коркой, находится еще в полужидком состоянии, впоследствии может образоваться особый вид усадочной рыхлости. Чем массивнее отдельные сечения, тем значительнее может быть рыхлость, переходящая в отдельных случаях в усадочную раковину.

Подобный вид брака встречается очень редко в литье под давлением и всегда является следствием неправильного конструирования отливок.

Затруднения в борьбе с усадочными раковинами вынуждают применять в литье под давлением сплавы с малым интервалом кристаллизации.

Заливка металла при более низких температурах во всех видах литья, в том числе и в литье под давлением, способствует уменьшению усадки.

Преимущество литья под давлением заключается в возможности производить заливку при температурах, меньших, чем те, которые применяются при обычном литье. Этим часто пользуются для борьбы с усадочными раковинами.

Практически в равностенных деталях с толщиной стенок не более 6—7 мм строение и плотность сердцевины не уступают плотности литья в обычные металлические формы и часто даже превосходят ее.

Учитывая трудность борьбы с усадочными раковинами в литье под давлением, необходимо при конструировании деталей избегать местных скоплений металла и резких переходов от тонких сечений к толстым.

Так как усадочные раковины образуются преимущественно в толстостенных отливках, то следует стремиться к максимально возможному уменьшению толщины стенок отливок.

Заливка при низкой температуре, механическое уплотнение при работе на гидравлических прессующих машинах и, наконец, применение процесса преимущественно для тонкостенных деталей — все это создает благоприятные условия для уменьшения усадочных раковин в отливках.

Опыт литья под давлением показывает, что расположенные в утолщенных участках отливки усадочные раковины и рыхлость никогда не служат причиной разрушения отливок, так как усадочная раковина всегда залегает в сердцевине участка и окружена равномерным слоем металла. Некоторое уменьшение живого сечения отливки, полученное в результате образования усадочной раковины, кроме того, компенсируется высокой прочностью металла, литого под давлением.

Сравнительные испытания крышек сальника, изготовленных горячей штамповкой и литьем под давлением при предельной нагрузке до разрушения, показали следующее:

Газовые раковины. При литье под давлением очень большая скорость впуска металла и быстрое его охлаждение способствуют тому, что газы, растворенные в металле, не успевают выделиться и остаются в нем после затвердевания.

Другим значительным фактором, способствующим сохранению газов в растворе, является давление, действующее на металл в период заполнения формы и не прекращающееся до окончания его затвердевания.

I Ряд исследований показал, что при давлении 2—3 кг/см2 газовая пористость в отливках отсутствует, а поскольку процесс литья под давлением осуществляется при давлениях порядка 300 кг/см2 и выше, то, несомненно, все растворенные газы остаются в металле.

Газы, оставшиеся в металле, обычно несколько уменьшают его пластичность, в частности, относительное удлинение. Из рассмотрения данных о механических свойствах сплавов, отлитых под давлением, видно, что, такие сплавы характеризуются (по сравнению со сплавами, отлитыми в песчаные формы) более высокими значениями предела прочности при некотором уменьшении значений удлинения.; это вполне соответствует характеру затвердевания металла при наличии в нем газов.

Газовые раковины, главным образом наружные, могут образоваться в отливке от газообразных продуктов сгорания смазки формы и деталей камеры прессования.

Воздушные включения. Исследования автора о характере и происхождении пористости в литье под давлением, проведенные на большом количестве опытных отливок, изготовленных при различных условиях вентиляции, с полной очевидностью показали, что пористость и раковины образуются от неполного удаления воздуха, находящегося в полости формы до начала заливки.

Ряд последующих работ подтвердил подобное происхождение раковин в литье под давлением.

Из числа этих работ наиболее убедительными являются опыты с предварительным заполнением полости формы различными газами и затем заливкой в форму металла обычным способом.

Опытами было установлено, что отливки обладают в зависимости от состава газа, который остается в них в виде включений совершенно различными физическими свойствами: некоторые газы улучшают свойства сплавов (например, двуокись серы и двуокись углерода в магниевых сплавах), другие значительно их ухудшают.

Опыты подтвердили, что пористость, свойственная литью под давлением, образуется исключительно из-за захвата металлом воздуха, находящегося в полости формы перед началом заливки.

Тот факт, что другие газы влияют на физические свойства сплавов, указывает на то, что воздух обусловливает те специфические свойства, которыми отличаются отливки под давлением, а именно: при общей плотности и высокой прочности сплава воздушные включения уменьшают живое сечение отливки, что вызывает некоторое уменьшение относительного удлинения.

Воздух в металле может находиться как в виде отдельных воздушных пузырей, так и в виде мельчайших частиц. Несомненно, что чем больше давление, тем лучше происходит механическое смешивание мельчайших частиц воздуха с металлом.

Влияние воздушных включений сказывается прежде всего на механических свойствах сплавов, так как, пронизывая отливку, частицы воздуха уменьшают плотность заполняющего ее металла. Однако даже при наличии воздушных включений прочность и твердость сплавов, литых под давлением, значительно выше, чем у сплавов, литых обычным способом.

Воздушные включения могут быть вскрыты при механической обработке при снятии наружной корочки; при сверлении отверстий наличие больших воздушных раковин вызывает отклонения сверла. Воздух, оставшийся в отливках, мешает тепловой термической их обработке в условиях высокотемпературного нагрева: сжатый под давлением при заполнении формы металлом, он при нагревании расширяется, что приводит к образованию пузырей и «отдулин» на поверхности отливок, особенно у тонкостенных. Это объясняется тем, что при высоких температурах сплав делается очень непрочным и не. может сопротивляться расширению воздушных включений.

При современном развитии техники литья под давлением основной недостаток — воздушная пористость успешно может быть устранена или доведена до состояния микропористости, которая не обнаруживается простым глазом при механической обработке, а также, при рентгеновском исследовании.

Для получения беспористого литья применяются рациональные литниковые системы и вентиляции, а также высокие давления при отливке.

Высокие давления способствуют спрессованию воздуха, причем при рентгеновском исследовании сплющенные при большом давлении воздушные раковины не обнаруживаются; они могут быть обнаружены только при тепловой обработке, произведенной при температуре, приближающейся к температуре затвердевания сплава.

Для проверки влияния рассмотренных недостатков литья под давлением на служебные свойства деталей было проведено исследование и широкое испытание в эксплуатационных условиях массовых деталей ответственного назначения. Детали до последнего времени изготовлялись механической обработкой из дуралюминовых прутков.

Сравнение с литьем под давлением из алюминиево-магниевого сплава показало, что литые детали превосходят дуралюминовые по механическим свойствам и стойкостью против коррозии.

Пористость в металлах, как правило, связана с процессом кристаллизации.

Практически все металлы при кристаллизации уменьшают свой объем. При затвердевании происходит скачкообразное изменение объема (рис.1 ). Исключением среди чистых металлов является висмут (таблица). Застывший металл имеет и большую плотность, чем жидкий. Уменьшение объема при кристаллизации называют усадкой.

Рисунок 1. Изменение удельного объема металла в зависимости от его температуры.

Таблица. Величина усадки при кристаллизации различных металлов

Уменьшение объема металла происходит при охлаждении металла в жидком состоянии; при переходе жидкой фазы в твердую, т. е. в процессе кристаллизации; при охлаждении в твердом состоянии. Величина усадки зависит от природы затвердевающего металла. Это видно из таблицы.

Отливка начинает кристаллизоваться от края к центру: сначала формируется твердая корка, поэтому объем отливки уже не меняется. Но поскольку при затвердевании объем металла уменьшается, охлаждение отливки должно сопровождаться появлением пустого пространства. Это пространство – поры или усадочные раковины. Они могут быть заполнены газами, растворенными в жидком металле и выделившегося при кристаллизации. Поры могут располагаться в различных частях отливки, но чаще в верхней части или в центре. На рис.2 показаны различные формы усадочной раковины, встречающиеся в слитках.

Рисунок 2. Различные формы усадочной раковины в отливках.

Лучше всего, если усадочная раковина расположена в верхней части слитка. Тогда ее можно удалить, отрезав верхнюю часть слитка. Раковину, вытянутую вдоль оси по всему слитку, удалить невозможно. При прокатке такая раковина вытягивается и располагается в заготовке в виде внутренней пустоты – щели. Такая пустота, нарушающая сплошность металла, ослабляет сопротивление изделий механическим воздействиям.

Для устранения пористости в объеме отливки сталь раскисляют. При хорошем раскислении усадочная раковина образуется в верхней части отливки. Кипящая сталь (недостаточно раскисленная) содержит поры по всему объему.

Если слиток охлаждать медленно, то усадочная раковина будет находиться в верхней части слитка. Это осуществляется путем применения отливки с «прибылью» или с «утепленной надставкой». Сущность этого способа заключается в том, что на металлическую изложницу сверху ставится надставка из огнеупорного мало теплопроводного материала. Металл из нее питает саму отливку, а усадочная раковина располагается в прибыльной части. Ее потом отрезают.

Изменяя условия разливки и кристаллизации металла, можно изменять относительный объем усадочной раковины, ее форму и характер расположения в слитке. Однако усадку нельзя уничтожить, если кристаллизующийся объем жидкости не будет все время пополняться свежими порциями жидкого металла.

Пористость в отливках может быть обнаружена как с помощью макро-, так и микроанализа. На рис. 3 показана усадочная пористость в прибыльной части отливки стали ДИ23. Это поры макроскопические и доступны для наблюдения невооруженным глазом. На рис.4 показана макроскопическая пористость в литом силумине и микроскопическая пористость (стрелка), зафиксированная микроструктурным анализом.

|  |

| а | б |

Рисунок 3. Поры в отливке стали ДИ23 (5Х3В3МФС), макроструктура; а – пористость на боковой стороне отливки, б – поры в центральной части отливки, в середине – образец без макропористости.

|  |

| а | б |

Рисунок 4. Пористость в образце литого силумина: а – фрагмент отливки, б – микроструктура.

При дендритной кристаллизации первыми в сплаве формируются дендриты. Поэтому поры формируются в наиболее «слабой» части литого материала – в междендритном пространстве. При микроструктурном анализе можно наблюдать пористость по границам дендритов (рис.5).Такую пористость можно отнести к микропористости – невооруженным глазом она не видна.

|  |

| а | б |

Рисунок 5. Пористость в литой стали 4Х5МФ1С, литье: а - быстрое охлаждение, б - медленное охлаждение.

На рис.6 показана микроскопическая пористость в сплаве Al-4%Cu; она видна как на нетравленном шлифе, так и после травления. Такая пористость практически обращает материал в ничто. Механические свойств у него минимальные, такой сплав не годится для изделий.

|  |

| а | б |

Рисунок 6. Пористость в сплаве Al-Cu: а – нетравленный шлиф, б – после травления

В общем, пористость в различных сплавах принимает совершенно разные формы. Пример показан на рис. 7 для силуминов различного состава.

|  |

| а | б |

Рисунок 7 . Пористость в силумине: а – эвтектический сплав, б – АК21.

В определенной степени пористость свойственна любому материалу. На рис.8 показаны воздушные пузыри в затвердевшей эпоксидной смоле, которые появились при перемешивании смолы с отвердителем. Так что их тоже можно отнести к дефектам изготовления. При обычном освещении в светлом поле пузырей почти не видно, только черный кружок там, где пузырек подошел к поверхностии на поверхность вышла дырочка в верхней части пузырька. В темном поле и в поляризованном свете видны все пузырьки, до которых «достали» лучи света от объектива. Потом мы напишем более подробно об оптических эффектах такого рода.

|  |

| а | б |

| |

| в |

Рисунок 8. Пузырьки в затвердевшей эпоксидной смоле: а - светое поле, б - темное поле, в - поляризованный свет.

Читайте также: