Поршневые кольца из какого металла

Обновлено: 05.07.2024

Поршень и цилиндр двигателя внутреннего сгорания имеют близкие размеры, однако, с какой бы высокой точностью они не изготавливались, между ними все равно остается зазор, через который в картер могли бы свободно проходить газы, образующиеся в результате сгорания рабочей смеси, а из картера в камеру сгорания попадало бы моторное масло. Для предотвращения этих крайне нежелательных явлений применяются поршневые кольца.

Они представляют собой незамкнутые кольца, посаженные с небольшим зазором в предназначенных для этой цели поршневых канавках. По своему предназначению они делятся на две группы:

- компрессионные, задача которых состоит в предотвращении прорыва газов из камеры сгорания в картер двигателя;

- маслосъемные, предназначенные для удаления излишков моторного масла со стенок цилиндров.

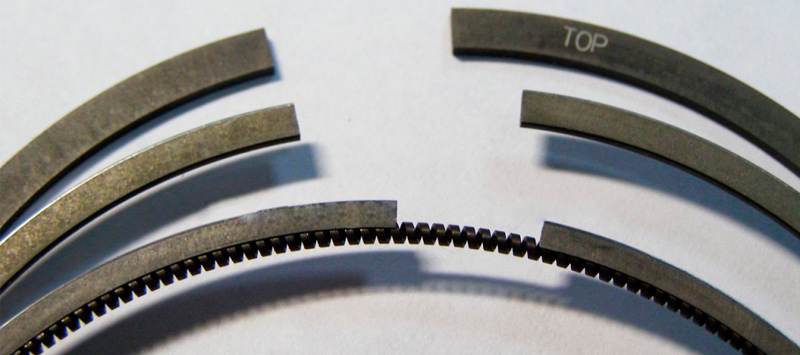

Компрессионные поршневые кольца имеют наружный диаметр немного больше диаметра цилиндра. Чтобы деталь могла поместиться внутри, в ней делается вырез, называемый замком. Поверхность компрессионного кольца изготавливается ровной, без каких-либо выемок. Маслосъемные кольца, в отличие от них, имеют сквозные прорези, предназначенные для отвода масла.

Какие материалы применяются для изготовления поршневых колец

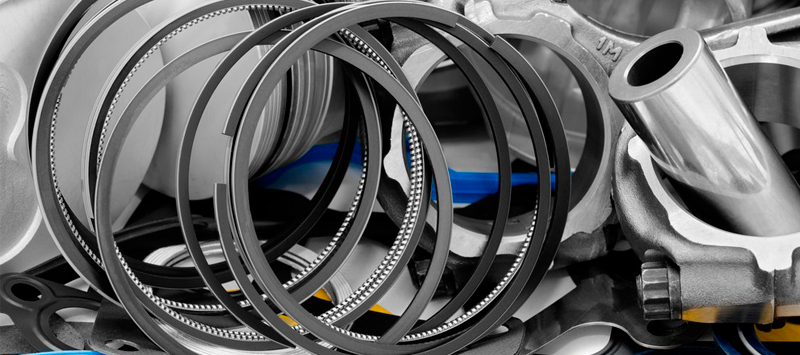

При изготовлении колец применяются различные материалы, такие, как чугун, нержавеющая сталь, хром и молибден. Чугун сочетает в себе невысокую стоимость и достаточно высокие эксплуатационные характеристики, чем вызвано его широкое распространение.

В состав нержавеющей стали входит большое количество хрома для увеличения жаростойкости и сопротивляемости износу. Благодаря этому кольца из «нержавейки», как и хромированные, лучше сопротивляются высоким температурам, нежели чугунные. Поскольку первое компрессионное кольцо работает в условиях недостатка смазки, необходимо учитывать и этот фактор при выборе материала для него. Как нельзя лучше для покрытия подходит все тот же хром. Хромированные изделия намного лучше сопротивляются истиранию.

Молибден применяется в качестве покрытия рабочей части колец с целью увеличения их ресурса. Помимо этого, молибденовые поршневые кольца быстрее прирабатываются к стенкам цилиндров, что особенно важно в случае их замены при проведении капитального ремонта двигателя.

Анатомия поршневых колец

Не следует думать, что для всех колец из комплекта применяется один и тот же металл. На применяемый материал основное влияние оказывает расположение поршневых колец на поршне. Поскольку все поршневые кольца работают в разных условиях, то и требования, предъявляемые к сплавам, из которых они изготовлены, различны.

Первое компрессионное кольцо

В наиболее тяжелых условиях находятся первые компрессионные кольца, поэтому к ним предъявляются наиболее высокие требования по жаростойкости и сопротивляемости износу. Чаще всего их изготавливают из чугуна с противоизносной вставкой из молибдена.

На первый взгляд все компрессионные кольца выглядят одинаково, однако их конфигурация может существенно различаться. Например, верхнее может быть немного перекручено. В результате с поверхностью цилиндра контактирует только его кромка, а не вся поверхность. Благодаря этому, уменьшаются потери на трение, и сокращается время приработки.

Другой тип – компрессионные кольца с L-образным участком. Их отличительная особенность – способность менять степень уплотнения в зависимости от давления, оказываемого рабочими газами на тыльную часть большого L-образного выступа. Под давлением они расширяются, улучшая компрессию (во время такта сжатия), когда давление уменьшается, диаметр наоборот, уменьшается, при этом уменьшается трение и износ деталей. Какие из колец лучше, каждый решает сам, поскольку у всех имеются свои преимущества.

Второе компрессионное кольцо

Условия его работы менее напряженные, поэтому требования, предъявляемые к материалу, из которого оно изготовлено, менее жесткие. Второе компрессионное кольцо выполняет двойную задачу:

- обеспечивает дополнительное уплотнение, задерживая газы, прорвавшиеся через первое;

- работает наподобие скребка, препятствуя попаданию моторного масла в камеру сгорания.

Нередко вторые компрессионные кольца имеют форму усеченного конуса, т.е. диаметр верхней части меньше, чем диаметр нижней. Благодаря такой конструкции, при движении поршня вниз со стенок цилиндра удаляется масло.

Оба компрессионных кольца имеют только одно правильное положение для установки, переворачивать их ни в коем случае нельзя, иначе они будут неправильно работать. Для предотвращения ошибок при монтаже на их верхней стороне ставится маркировка, например, «Т» или «TOP».

Маслосъемные кольца

Они устанавливаются под компрессионными. В отличие от последних, их поверхность не сплошная, она имеет окошки, предназначенные для отвода моторного масла. В современных двигателях маслосъемные кольца устанавливаются по одному на каждый поршень, раньше они устанавливались по несколько, особенно в двигателях, предназначенных для стационарного использования.

Подбор запчастей

При выполнении капремонта двигателя необходимо правильно подобрать поршневые кольца, поскольку неправильный подбор приведет либо к отсутствию необходимой компрессии, либо к заклиниванию поршней в цилиндрах с последующим разрушением колец и образованием многочисленных задиров на поршнях и стенках цилиндров. Рассмотрим на примере двигателя ВАЗ-2111, как правильно подобрать нужные детали.

Существует таблица ремонтных размеров поршней и колец, с помощью которой подобрать подходящий диаметр деталей достаточно легко. Базовый диаметр цилиндров мотора ВАЗ-2111 составляет 82 мм, ремонтные поршни имеют увеличенный диаметр: на 0,4 мм для первого ремонта и на 0,8 мм – для второго. Кольца под ремонтные размеры также имеют увеличенный диаметр, и на них проставляется соответствующая маркировка.

В общих чертах процесс капремонта двигателя ВАЗ-2111 выглядит так: цилиндры растачиваются под первый ремонтный размер, при этом оставляется небольшой припуск на хонингование. Затем старые поршни заменяются на новые увеличенного диаметра, и на них монтируются поршневые кольца первого ремонтного размера.

Таблица ремонтных размеров существует для всех двигателей, и подобрать нужный диаметр не составит труда для любого мотора, будь то двигатель ВАЗ или Субару.

| Модель двигателя (ВАЗ) | Размер колец (мм) | ||

|---|---|---|---|

| нормальный | 1-й ремонтный | 2-й ремонтный | |

| 2101, 2103, 2108, 21081, 1111 | 76 | 76,4 | 76,8 |

| 21011, 2105, 2106, 2121 | 79 | 79,4 | 79,8 |

| 21082, 21213, 2110, 11113 | 82 | 82,4 | 82,8 |

Какие кольца лучше

Вопрос, какие поршневые кольца лучше приобрести для замены, не дает покоя многим автовладельцам. При имеющемся многообразии выбор сделать нелегко. Ответить можно так: если цель замены– восстановление нормальной работоспособности мотора, вполне достаточно штатных, если же владелец хочет улучшить характеристики двигателя, лучше обратить внимание на более «навороченные» изделия, например, хромированные или молибденовые.

Поршневые кольца двигателя. Основное назначение.

Поршневые кольца — это незамкнутые кольца, которые с небольшим зазором (до нескольких сотых долей миллиметра) посажены в канавках на внешних поверхностях поршней в двигателях внутреннего сгорания. В данной статье мы поговорим про поршневые кольца двигателя, какие они бывают и основное предназначение колец двигателя.

Поршневые кольца по назначению разделяют на компрессионные и маслосъемные. Компрессионные кольца предотвращают порыв газов из камеры сгорания в картер. Наружный диаметр кольца в свободном состоянии больше внутреннего диаметра цилиндра, поэтому часть кольца вырезана. Вырез в поршневом кольце называют замком.

Маслосъемные кольца препятствуют проникновению масла из картера в камеру сгорания, снимая излишки масла со стенки цилиндра. Их устанавливают ниже уровня компрессионных. Они в отличии от компрессионных колец имеют сквозные прорези.

Из чего делают кольца двигателя?

Одним из первых эффективных материалов, использованных для поршневых колец, был ковкий чугун. Он сочетается с чугуном, используемым в блоках цилиндров, а его пористая структура позволяет ему удерживать масло, уменьшая износ. Широко используется также производная от ковкого чугуна, известная как пластичный чугун. Он обладает большинством качеств чугуна, а кроме этого, он может упруго деформироваться, что облегчает установку колец.

Поршневые кольца, сделанные из нержавеющей стали, являются усовершенствованием хромированных чугунных колец. По сути, нержавеющая сталь является материалом, в который входит большое количество хрома. И нет ничего странного в том, что такие кольца имеют свойства, аналогичные свойствам хромированных колец. Нержавеющая сталь также имеет способность противостоять высокой температуре, превосходящую хромированный чугун.

При попытках увеличения срока службы колец и обеспечения быстрой их приработки, были созданы молибденовые кольца. Такое кольцо является обычно кольцом с основой из чугуна с молибденовым покрытием поверхности. Молибден обладает многими противоизносными свойствами хрома, а в некоторых случаях он может иметь даже большую сопротивляемость износу. С течением времени молибденовые кольца стали основными в двигателях, так как они долговечные, относительно легко прирабатываются и более надежные.

Верхние компрессионные кольца двигателя

Существует много конфигураций верхнего компрессионного кольца и различия между некоторыми трудно уловимы. К примеру, кольцо может иметь преднамеренное небольшое перекручивание. Другими словами, верхняя и нижняя поверхности кольца не лежат плоско в канавке для кольца, а слегка наклонены, и только верхний или нижний край лицевой (рабочей) поверхности контактирует с отверстием цилиндра.

Кольца сконструированы таким образом, чтобы ускорить приработку поверхностей поршневых колец и стенок цилиндров и помогать уплотнению кольца в верхней и нижней частях канавки для кольца. Величина перекручивания кольца очень мала и оно обычно делается путем стачивания фаски на внутреннем крае кольца.

Другим важным типом компрессионного кольца, хотя и не такого, как обычное плоское или перекрученное кольцо, является поршневое кольцо с L-образным участком, чья способность к уплотнению зависит от усилия, развиваемого давлением газов, действующих на заднюю сторону большого выступа в форме буквы «L». Только эти кольца развивают дополнительное усилие, прикладываемое к стенкам цилиндров, когда в цилиндре имеется высокое давление, например, в такте сжатия и особенно в момент после сгорания рабочей смеси. Конечно, когда высокого давления в цилиндре нет, кольцо ослабляется, уменьшая трение и износ.

Второе компрессионное и маслосъемное кольца двигателя

Основная задача второго компрессионного кольца — обеспечение дополнительного уплотнения после верхнего маслосъемного кольца. Из-за этого второе кольцо обычно «следит» только за газами, которые проходят мимо верхнего кольца, а давление и температура отличаются от значений для верхнего компрессионного кольца. Соответственно материалы и конструкция второго кольца являются менее критичными.

Однако, второе кольцо имеет важную дополнительную функцию: оно помогает маслосъемному кольцу, действуя как «скребок», предотвращает попадание излишнего масла в камеру сгорания и возникновение детонации.

Некоторые вторые компрессионные кольца специально сделаны скошенными, чтобы содействовать работе маслосъемного кольца, а скос наименьший у верхнего края кольца. При этом оно стремится двигаться поверх масла при движении вверх в цилиндре и будет удалять масло при движении вниз. Если удаление масла является проблемой, то такой тип кольца принудительно удаляет масло, хотя второе кольцо с плоской поверхностью вместе с маслосъемным кольцом «нормального» усилия — это все, что нужно.

Второе компрессионное кольцо без зазора является новой конструкцией. Используемый здесь термин «без зазора» в чем-то неправильный, т. к. вообще невозможно изготовить кольцо полностью без зазора — его будет невозможно установить на поршень, и кольцо будет нерегулируемым даже при самых малых отклонениях формы отверстия цилиндра от окружности. Не обращая внимания на это, кольцо можно сделать без видимого зазора для газов, проходящих мимо кольца. При использовании этих колец двигатель прирабатывается быстрее в процессе обкатки, и он выдает немного большую мощность при проверке на стенде.

Потребность в беззазорных кольцах зависит в той или иной степени от того, как работают другие кольца. Если верхнее компрессионное кольцо обеспечивает качественное уплотнение, то беззазорное второе компрессионное кольцо менее важно. Однако, в реальности дело обстоит не так и второе беззазорное компрессионное кольцо может быть реальным средством при получении большей мощности на коленчатом валу.

Маслосъемные кольца очень важны для функционирования двигателей, особенно при использовании низкооктанового топлива. Моторное масло, которое остается в камере сгорания, будет уменьшать октановое число топлива, что может привести к детонации. Оно также может загрязнять камеры сгорания и головки поршней, что обязательно вызовет снижение мощности двигателя.

И пару видео в нагрузку))Приятного просмотра.

Поршневые кольца. Устройство, виды, функции поршневых колец.№3

Конструкция и форма поршневых колец

5.1. Материалы для изготовления поршневых колец

Материалы для изготовления поршневых колец подбираются с учетом антифрикционных свойств и условий, при которых поршневые кольца должны работать. Высокая эластичность и коррозионная стойкость важны так же, как и высокая устойчивость к повреждениям при экстремальных условиях эксплуатации. Серый чугун до сих пор является основным материалом, из которого изготавливаются поршневые кольца. С трибологической точки зрения, серый чугун и содержащиеся в нем графитовые включения обеспечивают оптимальные свойства при работе в аварийном режиме (сухое смазывание графитом). Эти свойства важны особенно тогда, когда прекращается смазывание моторным маслом и масляная пленка уже разрушена. Кроме того, графитовые жилки в структуре кольца служат в качестве масляных резервуаров и противодействуют разрушению масляной пленки при неблагоприятных условиях эксплуатации. Используемые материалы на основе серого чугуна

Чугун с пластинчатой структурой графита (чугун с пластинчатым графитом), легированный и нелегированный

Чугун с глобулярной структурой графита (чугун с шаровидным графитом), легированный и нелегированный

В качестве стальных материалов используются хромистая сталь с мартенситной микроструктурой и пружинная сталь. Для повышения износостойкости поверхность материалов подвергают упрочнению. Это осуществляется, как правило, путем азотирования. В технической литературе под термином азотирование понимается процесс обогащения азотом (подачи азота) с целью упрочнения поверхности стали. Азотирование выполняется, как правило, при температуре от 500 до 520 °C; время обработки составляет от 1 до 100 часов. В результате диффузии азота на поверхности заготовки образуется очень твердый поверхностный связующий слой из нитрида железа. В зависимости от времени обработки, он может достигать толщины в 10–30 мкм. Наиболее распространенными методами являются азотирование в соляной ванне (например, коленчатых валов), газовое азотирование (поршневых колец) и плазменное азотирование.

5.2. Материалы для покрытия pабочей поверхности:

На рабочие пояски или pабочие поверхности поршневых колец можно нанести покрытия, улучшающие трибологические свойства. При этом первоочередное значение отводится повышению износостойкости, а также обеспечению смазывания и уплотнения в экстремальных условиях. Материал покрытия должен быть совместим как с материалами, из которых изготовлены поршневое кольцо и стенка цилиндра, так и со смазывающей средой. Нанесение покрытий на рабочие поверхности поршневых колец находит широкое применение. На поршневые кольца серийных двигателей часто наносят покрытия из хрома, молибдена и феррооксида.

5.2.1. Молибденовые покрытия

Во избежание следов прижога рабочая поверхность компрессионных (не маслосъемных) поршневых колец может быть наполнена молибденом или полностью им покрыта. Для этого используются методы как газопламенного, так и плазменного напыления. Благодаря высокой температуре плавления молибдена (2620 °C) обеспечивается чрезвычайно высокая термостойкость. Кроме того, технология нанесения покрытий приводит к образованию пористой структуры материала. В микропустотах, образующихся при этом на рабочей поверхности кольца, может скапливаться моторное масло. За счет этого обеспечивается наличие моторного масла для смазывания рабочей поверхности кольца даже при экстремальных режимах эксплуатации.

5.2.2. Гальванические покрытия:

Хромовые покрытия

Большинство хромовых покрытий наносится гальваническим способом.

Свойства:

Длительный срок службы (износостойкость)

Твердая, устойчивая поверхность

Снижение износа цилиндров (примерно на 50 % в сравнении с поршневыми кольцами без покрытия)

Высокая устойчивость к появлению следов прижога

Свойства при работе в аварийном режиме хуже, чем у молибденовых покрытий

По причине высокой износостойкости приработка длится дольше, чем у неармированных поршневых колец, маслосъемных поршневых колец со стальными пластинками или маслосъемных поршневых колец U-Flex.

Покрытия CK (Хромовая керамика) И DC (Diamond coated)

Данные покрытия состоят из нанесенного гальваническим способом слоя хрома с сеткой микротрещин, в которые прочно внедрены твердые материалы. В качестве заполнителя используются керамика (CK) или микроалмазы (DC).

Свойства:

Минимальные потери на трение благодаря чрезвычайно гладкой поверхности

Максимальная износостойкость и длительный срок службы за счет заполнения твердыми материалами

Высокая устойчивость к появлению следов прижога

Незначительный самоизнос слоя, нанесенного на поршневое кольцо, при сохранении незначительного износа цилиндра.

Покрытия PVD:

PVD, сокращенно от «Physical Vapour Deposition» (физическое осаждение из парообразной фазы), – это вакуумная технология нанесения покрытий, при которой слои из высокопрочных материалов (CrN, нитрид хрома (III)) напрямую напыляются на поверхность поршневых колец.

Свойства:

Благодаря чрезвычайно гладкой поверхности, потери на трение сводятся к минимуму.

За счет очень тонкой и плотной структуры слоя высокой твердости обеспечивается очень высокая износостойкость.

Ввиду высокой износостойкости контур кольца сохраняется на протяжении более длительного времени эксплуатации. Это позволяет, к примеру, дополнительно снизить упругость маслосъемного поршневого кольца с покрытием PVD, что дает значительные преимущества в отношении потерь на трение.

5.3. Отслаивание покрытий

В некоторых случаях происходит отслаивание напыленных на рабочие поверхности слоев молибдена и феррооксида. Причиной этого являются, главным образом, ошибки при монтаже поршневых колец (слишком сильное растягивание при установке на поршень или деформирование колец, как показано на Рис. 1). При неправильной установке кольца на поршень покрытие отслаивается только в области спинки кольца (Рис. 2). Отслаивание покрытия на стыковых концах указывает на вибрацию поршневого кольца в результате нарушения режима сгорания (например, при детонационном сгорании).

5.4. Обработка рабочих поверхностей (обтачивание, притирка, шлифование)

Рабочие поверхности неармированных поршневых колец из чугуна обрабатывают, как правило, только путем тонкого обтачивания. По причине быстрой приработки неармированных колец, их рабочие поверхности не подвергают притирке или шлифованию. Снабженные покрытием или закаленные рабочие поверхности колец либо шлифуют, либо притирают. Это связано с их высокой износостойкостью, из-за которой потребовалось бы слишком много времени на то, чтобы рабочие поверхности колец приобрели скругленную форму и начали обеспечивать надлежащее уплотнение. Возможными последствиями стали бы потеря мощности и высокий расход масла.

5.5 Выпуклая форма рабочей поверхности

Еще одна причина обработки притиркой или шлифованием связана с формой pабочей поверхности. У (неармированных) поршневых колец прямоугольного сечения pабочая поверхность спустя некоторое время приобретает выпуклую форму (Рис. 1), что связано с их возвратнопоступательным движением и движением в канавках (скручивание колец). Это положительно отражается на создании масляной пленки и сроке службы колец.

Рабочим поверхностям поршневых колец с покрытием придают слегка выпуклую форму еще в процессе изготовления. Благодаря этому не требуется их дополнительная приработка до желаемой формы. Это предотвращает усиленный износ в период приработки и, следовательно, повышенный расход масла. По причине точечного прилегания рабочей поверхности кольца достигается повышенное специфическое давление прижима к стенке цилиндра, благодаря чему улучшается уплотнение от прорыва газов и поступления масла. Кроме того, снижается риск образования кромочного контакта из-за еще пока острых кромок колец. Кромки колец с хромовым покрытием всегда сглаживают, чтобы предотвратить продавливание масляной пленки во время приработки. При неоптимальной конструкции кольца, твердое хромовое покрытие могло бы привести к значительному износу и повреждениям стенки цилиндра, выполненного из гораздо более мягкого материала.

Рабочие поверхности колец симметричной выпуклой формы (Рис. 2), образовавшейся в результате приработки или выполненной еще на стадии изготовления, обладают оптимальными антифрикционными свойствами и создают масляную пленку заданной толщины. Благодаря симметричной выпуклости, толщина масляной пленки при возвратно-поступательном движении поршня остается одинаковой. Силы, действующие на кольцо и обеспечивающие его скольжение по масляной пленке, одинаковы при движении поршня в обоих направлениях.

Если выпуклость создается еще в процессе изготовления, то существует возможность придания ей асимметричной формы для улучшения контроля расхода масла. В этом случае наивысшая точка выпуклости будет располагаться не по середине pабочей поверхности, а немного ниже (Рис. 3).

Асимметричное разделение pабочей поверхности позволяет формировать разные поверхности скольжения кольца при его возвратно-поступательном движении. При движении вверх кольцо, из-за увеличенной площади рабочей поверхности в верхней части, сильнее выталкивается маслом («кольцо всплывает»), в результате чего со стенки цилиндра снимается меньше масла. При движении вниз уменьшенная площадь в нижней части способствует тому, что кольцо меньше «всплывает» и, соответственно, снимает больше масла (Рис. 4 и 5). Таким образом, кольца с рабочими поверхностями асимметричной выпуклой формы позволяют также контролировать расход масла, особенно при неблагоприятных условиях эксплуатации в дизельных двигателях. Такие условия возникают, например, в результате продолжительной работы на режиме холостого хода после работы на режиме полной нагрузки, когда при последующем нажатии на педаль акселератора часто происходит выброс масла в выпускную систему и образование синего дыма.

5.6. Обработка поверхностей:

В зависимости от исполнения, поверхности поршневых колец могут либо остаться необработанными, либо быть подвергнуты фосфатированию или омеднению. Это влияет только на антикоррозионные свойства колец. Новые необработанные кольца хотя и имеют красивый блеск, но абсолютно не защищены от образования ржавчины. Кольца, подвергнутые фосфатированию, имеют черную матовую поверхность и защиту от образования ржавчины за счет нанесенного на них слоя фосфата.

Омедненные кольца тоже хорошо защищены от ржавчины и имеют некоторую защиту от образования следов прижога в период приработки. Медь обладает определенным сухим смазочным эффектом, улучшая свойства при работе в аварийном режиме во время периода приработки.

Обработка поверхностей колец не имеет, однако, никакого влияния на их функциональность. Поэтому цвет поршневого кольца не является показателем его качества.

Продолжение следует.

Поршневые кольца — это незамкнутые кольца, которые с небольшим зазором (до нескольких сотых долей миллиметра) посажены в канавках на внешних поверхностях поршней в двигателях внутреннего сгорания. В данной статье мы поговорим про поршневые кольца двигателя, какие они бывают и основное предназначение колец двигателя.

Поршневые кольца по назначению разделяют на компрессионные и маслосъемные. Компрессионные кольца предотвращают порыв газов из камеры сгорания в картер. Наружный диаметр кольца в свободном состоянии больше внутреннего диаметра цилиндра, поэтому часть кольца вырезана. Вырез в поршневом кольце называют замком.

Маслосъемные кольца препятствуют проникновению масла из картера в камеру сгорания, снимая излишки масла со стенки цилиндра. Их устанавливают ниже уровня компрессионных. Они в отличии от компрессионных колец имеют сквозные прорези.

Из чего делают кольца двигателя?

Одним из первых эффективных материалов, использованных для поршневых колец, был ковкий чугун. Он сочетается с чугуном, используемым в блоках цилиндров, а его пористая структура позволяет ему удерживать масло, уменьшая износ. Широко используется также производная от ковкого чугуна, известная как пластичный чугун. Он обладает большинством качеств чугуна, а кроме этого, он может упруго деформироваться, что облегчает установку колец.

Поршневые кольца, сделанные из нержавеющей стали, являются усовершенствованием хромированных чугунных колец. По сути, нержавеющая сталь является материалом, в который входит большое количество хрома. И нет ничего странного в том, что такие кольца имеют свойства, аналогичные свойствам хромированных колец. Нержавеющая сталь также имеет способность противостоять высокой температуре, превосходящую хромированный чугун.

При попытках увеличения срока службы колец и обеспечения быстрой их приработки, были созданы молибденовые кольца. Такое кольцо является обычно кольцом с основой из чугуна с молибденовым покрытием поверхности. Молибден обладает многими противоизносными свойствами хрома, а в некоторых случаях он может иметь даже большую сопротивляемость износу. С течением времени молибденовые кольца стали основными в двигателях, так как они долговечные, относительно легко прирабатываются и более надежные.

Верхние компрессионные кольца двигателя

Существует много конфигураций верхнего компрессионного кольца и различия между некоторыми трудно уловимы. К примеру, кольцо может иметь преднамеренное небольшое перекручивание. Другими словами, верхняя и нижняя поверхности кольца не лежат плоско в канавке для кольца, а слегка наклонены, и только верхний или нижний край лицевой (рабочей) поверхности контактирует с отверстием цилиндра.

Кольца сконструированы таким образом, чтобы ускорить приработку поверхностей поршневых колец и стенок цилиндров и помогать уплотнению кольца в верхней и нижней частях канавки для кольца. Величина перекручивания кольца очень мала и оно обычно делается путем стачивания фаски на внутреннем крае кольца.

Другим важным типом компрессионного кольца, хотя и не такого, как обычное плоское или перекрученное кольцо, является поршневое кольцо с L-образным участком, чья способность к уплотнению зависит от усилия, развиваемого давлением газов, действующих на заднюю сторону большого выступа в форме буквы «L». Только эти кольца развивают дополнительное усилие, прикладываемое к стенкам цилиндров, когда в цилиндре имеется высокое давление, например, в такте сжатия и особенно в момент после сгорания рабочей смеси. Конечно, когда высокого давления в цилиндре нет, кольцо ослабляется, уменьшая трение и износ.

Второе компрессионное и маслосъемное кольца двигателя

Основная задача второго компрессионного кольца — обеспечение дополнительного уплотнения после верхнего маслосъемного кольца. Из-за этого второе кольцо обычно «следит» только за газами, которые проходят мимо верхнего кольца, а давление и температура отличаются от значений для верхнего компрессионного кольца. Соответственно материалы и конструкция второго кольца являются менее критичными.

Однако, второе кольцо имеет важную дополнительную функцию: оно помогает маслосъемному кольцу, действуя как «скребок», предотвращает попадание излишнего масла в камеру сгорания и возникновение детонации.

Некоторые вторые компрессионные кольца специально сделаны скошенными, чтобы содействовать работе маслосъемного кольца, а скос наименьший у верхнего края кольца. При этом оно стремится двигаться поверх масла при движении вверх в цилиндре и будет удалять масло при движении вниз. Если удаление масла является проблемой, то такой тип кольца принудительно удаляет масло, хотя второе кольцо с плоской поверхностью вместе с маслосъемным кольцом «нормального» усилия — это все, что нужно.

Второе компрессионное кольцо без зазора является новой конструкцией. Используемый здесь термин «без зазора» в чем-то неправильный, т. к. вообще невозможно изготовить кольцо полностью без зазора — его будет невозможно установить на поршень, и кольцо будет нерегулируемым даже при самых малых отклонениях формы отверстия цилиндра от окружности. Не обращая внимания на это, кольцо можно сделать без видимого зазора для газов, проходящих мимо кольца. При использовании этих колец двигатель прирабатывается быстрее в процессе обкатки, и он выдает немного большую мощность при проверке на стенде.

Потребность в беззазорных кольцах зависит в той или иной степени от того, как работают другие кольца. Если верхнее компрессионное кольцо обеспечивает качественное уплотнение, то беззазорное второе компрессионное кольцо менее важно. Однако, в реальности дело обстоит не так и второе беззазорное компрессионное кольцо может быть реальным средством при получении большей мощности на коленчатом валу.

Маслосъемные кольца очень важны для функционирования двигателей, особенно при использовании низкооктанового топлива. Моторное масло, которое остается в камере сгорания, будет уменьшать октановое число топлива, что может привести к детонации. Оно также может загрязнять камеры сгорания и головки поршней, что обязательно вызовет снижение мощности двигателя.

Поршневые кольца: виды, функции, типичные проблемы

Поршневые кольца являются неотъемлемыми элементами цилиндро-поршневой группы двигателя. Они представляют собой детали в форме незамкнутой окружности, установленные с минимальным зазором в специальные канавки на внешних поверхностях поршней.

Основная функция поршневых колец состоит в придании необходимого радиального давления для поддержания уплотнения между поршнем и цилиндром.

Рассмотрим виды, назначение и правила обслуживания колец подробнее.

Виды и функции колец

Почти во всех двигателях установлены 2 типа поршневых колец: компрессионные и маслосъемные.

Компрессионные кольца

Компрессионные кольца (от трех до семи штук) вставляются в специальные пазы в верхней части поршня.

Они обеспечивают герметичность камеры сгорания, участвуют в передаче тепла от поршня к гильзе цилиндра, а также поглощают часть поршневых колебаний из-за боковой тяги.

Верхнее компрессионное кольцо имеет несколько конфигураций: оно может быть плоским, перекрученным или с L-образным участком. Верхняя и нижняя поверхности перекрученного кольца лежат в канавке под легким наклоном, контактируя с отверстием цилиндра только краями рабочей стороны.

Изделия с L-образным участком отличаются конструкцией большого выступа, имеющего форму буквы L. Уплотнительная способность таких колец зависит от силы давления газов, которая действует на заднюю часть выступа. При высоком давлении в цилиндре – например, после сгорания топливовоздушной смеси или в такте сжатия – кольца с L-образным участком увеличивают усилие, прикладываемое к стенкам. Когда давление в цилиндре низкое, они ослабляются, тем самым снижая трение и износ.

Второе (нижнее) компрессионное кольцо дополняет работу маслосъемного и обеспечивает уплотняющую функцию. Оно препятствует попаданию газов в картер, предотвращает детонацию и проникновение излишков моторного масла в камеру сгорания.

Некоторые кольца специально сделаны скошенными – для большей эффективности в удалении масла со стенок цилиндра при движении вниз. Новыми конструкциями являются кольца без зазора. Их использование способствует скорейшей приработке двигателя и более высокой мощности ДВС.

Маслосъемное кольцо

Благодаря маслосъемному кольцу с компрессионных колец, поршня и внутренней стенки цилиндра удаляется лишнее моторное масло.

После его прохода на поверхностях остается небольшая масляная пленка (толщиной в несколько микрон). В канавке маслосъемного кольца предусмотрены прорези или радиальные отверстия, по которым излишки масла возвращаются в поддон.

Выделяют 2 вида маслосъемных колец: цельные и составные. Последние состоят из двух тонких колец, а также осевого и радиального расширителей. Такие модели дешевле в производстве, поэтому встречаются чаще, чем чугунные цельные.

В некоторых случаях на поршень устанавливается не по одному, а по два цельных или составных кольца.

Функции поршневых колец

Подводя итог вышесказанному, можно выделить следующие функции поршневых колец:

- Компрессия. Уплотняющие кольца поддерживают изоляцию камеры сгорания от картерного пространства, что способствует более эффективному сжатию топлива.

- Экономия расхода масла. Маслосъемные кольца снимают часть масла со стенок цилиндра во время работы двигателя, благодаря чему оно не попадает в камеру сгорания.

- Теплообмен. При сгорании топливно-воздушной смеси температура внутри камеры достигает примерно +300 °С. Кольца отводят тепло к цилиндру во избежание повреждения поршня из-за перегрева.

- Снижение горизонтальных колебаний поршня. Благодаря плотной посадке кольца не дают поршню перемещаться в горизонтальном направлении, что предотвращает износ ЦПГ.

Из чего изготавливают поршневые кольца?

Для производства поршневых колец используются высокопрочные виды чугуна или нержавеющая сталь. Предел прочности и теплостойкость стали выше, однако чугунные изделия дешевле, обеспечивают более легкую и быструю приработку.

Верхние компрессионные поршни из стали чаще всего обрабатываются оловом или пористым хромом (сталь становится легированной).

Увеличенным сроком службы и способностью к быстрой приработке отличаются кольца с молибденовым покрытием.

Похожие антифрикционные покрытия наносятся также на юбки поршней – в целях продления работоспособности этих важнейших элементов двигателя.

Сегодня имеется возможность использовать покрытия не только в процессе производства поршней, но и перед их установкой, заменой и в прочих незаводских условиях.

Современные антифрикционные материалы выпускаются в форме жидких средств, по консистенции напоминающих краски, или в аэрозольных баллонах. В России покрытия для деталей ДВС и узлов промышленного оборудования выпускает компания «Моделирование и инжиниринг».

Для юбок поршней, вкладышей коленчатых и распределительных валов, шлицевых соединений, дроссельных заслонок, штоков клапанов предназначено антифрикционное твердосмазочное покрытие (АТСП) MODENGY Для деталей ДВС.

Благодаря основным действующим компонентам – высокодисперсному дисульфиду молибдена высокой степени очистки и графиту – оно предотвращает появление задиров на юбках поршней, защищает их от повышенного трения и механических повреждений. В результате применения этого материала снижается шум при работе двигателя, повышается его КПД, уменьшается расход топлива.

Удобная аэрозольная упаковка позволяет наносить покрытие быстро и равномерно. Состав высыхает при комнатной температуре за 12 часов, при нагреве до +170 °C – за 20 минут.

Перед использованием материала поверхности подготавливаются с помощью Специального очистителя-активатора MODENGY, который гарантирует отличную адгезию покрытия и долгий срок его службы.

Последствия износа поршневых колец

При износе поршневых колец зазор между поверхностью детали и стенками цилиндра увеличивается. В результате газы, образующиеся при сгорании топливно-воздушной смеси, проникают в масляный картер, снижая эффективность работы двигателя и ухудшая характеристики моторного масла.

Продукты разрушения масла и сгорания бензина, в свою очередь, способствуют образованию отложений в кольцевых канавках, что приводит к снижению подвижности и залеганию колец.

Последствия износа поршневых колец легко заметить без разборки двигателя. Задуматься о смене колец следует, если обычная норма потребления масла вдруг резко возросла, а при запуске ДВС из выхлопной трубы идет синий дым (моторное мало горит).

Выбор и замена поршневых колец

От качества поршневых колец напрямую зависит срок их службы и возможности вашего двигателя, поэтому, выбирая новые комплекты этих деталей, обратите внимание на следующие моменты:

- Цена. Дешевые детали долго не прослужат

- Внешний вид и содержание упаковки. На упаковке должна содержаться полная информация об изготовителе, материалах и т.д. Внутри нее должна быть подробная инструкция по установке деталей

- Внешний вид самих колец. Детали не должны иметь даже самых мелких дефектов, неровностей металла и пр.

Замена поршневых колец – процедура несложная. Для снятия колец разведите их края до тех пор, пока они не выйдут из канавки. Сделать это можно небольшой плоской отверткой, но лучше специальным цанговым инструментом, который пригодится вам и при установке новых колец.

Далее очистите канавки от нагара. Без этой процедуры установить поршень обратно в цилиндр будет достаточно сложно. Для удаления загрязнений воспользуйтесь подходящим инструментом или старым компрессионным кольцом, сломанным на две части. После очистки канавок проверьте их на наличие повреждений.

Перед установкой новых колец обязательно ознакомьтесь с инструкцией – в ней содержится информация о последовательности действий и правильном расположении деталей.

Все операции проводите аккуратно, помните, что прочность нижнего компрессионного и маслосъемного колец ниже, чем у верхнего компрессионного.

Первым установите нижнее кольцо. Чтобы его случайно не деформировать, контролируйте усилия. Если на кольце имеется маркировка "TOP", его нужно располагать маркированной частью в сторону днища поршня.

После установки проверьте зазоры между боковыми поверхностями колец и стенками цилиндра. Он должен составлять до 0,1 мм. Если указанная цифра больше, предстоит менять сами поршни, возможно, в расточке или перегильзовке нуждается цилиндр.

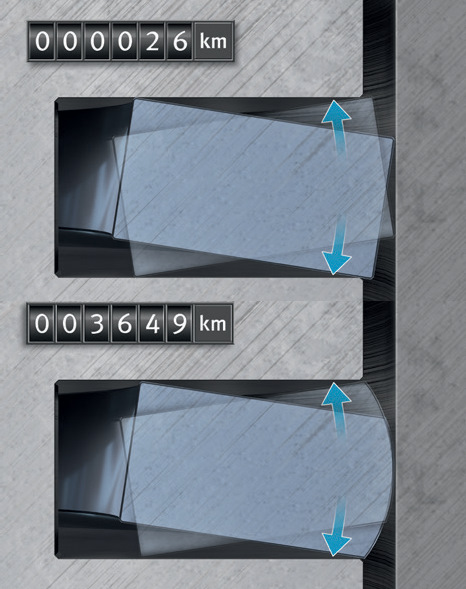

По завершению замены колец произведите обкатку ДВС в течение 3-5 тыс. км. В процессе обкатки обязательно прогревайте двигатель после запуска, не эксплуатируйте его на высоких оборотах, избегайте длительного простоя на холостых и движения на повышенных передачах с малой скоростью.

Читайте также: