Поры газовые в металле

Обновлено: 06.05.2024

Кинетическая роль вакуума наиболее ярко проявляется в резком ускорении выхода газов из металла, а термодинамическая — в значительно более полном удалении примесей.

Вакуумная среда активно воздействует на нагретый расплавленный металл сварного соединения, обеспечивая его дегазацию, повышение плотности, удаление окислов, примесей и загрязнений как с поверхности, так и внутренних слоев металла.

Наиболее распространенный дефект сварных швов — газовые поры. Поры образуются в связи с повышенным содержанием в жидком металле газов, которые попадают в сварочную ванну из атмосферы и компонентов защитной среды или присутствуют в свариваемом металле. С понижением температуры металла вследствие уменьшения растворимости газов они выделяются, коагулируют, образуя пузырьки, которые не успевают всплыть на поверхность, и следовательно, поры в закристаллизовавшемся металле и на разделе твердой и жидкой фаз.

Существует ряд способов борьбы с газовыми порами при сварке плавлением. Однако эта проблема еще полностью не решена, так как основная причина — насыщение металлов газом — при существующих способах защиты не устраняется. Использование вакуумной защиты при сварке — один из наиболее совершенных методов предупреждения образования пор в металле шва.

Сварка в вакууме дает возможность полностью устранить причины, вызывающие образование газовых пор, вследствие отсутствия над сварочной ванной газовой среды, из которой могло бы происходить поглощение газов металлом. Кроме того, вакуум активно способствует устранению пор за счет удаления газов из основного металла.

Создание вакуума над ванной расплавленного или нагретого твердого металла способствует повышению скорости удаления газа из жидкого металла в виде пузырьков и повышения скорости выделения газов за счет увеличения скорости диффузии в твердом металле.

Если металл находится в жидком состоянии, то создаются благоприятные условия для удаления газов в вакууме при сварке вследствие ускорения диффузии, улучшения условий образования пузырьков газов и увеличения скорости их выхода из расплавленного металла.

Пониженное давление способствует образованию газовых пузырьков в расплавленном металле.

Возникновение газового пузырька в жидком металле шва возможно в том случае, если давление выделяющегося газа в состоянии преодолеть внешние силы, препятствующие его выделению.

При сварке в атмосфере силы внешнего давления, препятствующие образованию газового пузырька, слагаются из атмосферного давления, металлостатического и давления поверхностной пленки металла на пузырек. При сварке в атмосфере:

где рат — атмосферное давление, ат; h — высота столба металла, см; у — плотность металла, кг/м 3 ; о — поверхностное натяжение металла на границе раздела металл— газ, кгс/м; г — радиус пузырька, м.

Для условий сварки в вакууме атмосферное давление р, измеряемое десятитысячными долями миллиметра ртутного столба, практически не оказывает противодействия образованию газовых пузырьков, вследствие очень малой величины. Внешнее давление рвя в этом случае является в основном функцией силы поверхностного натяжения и размеров пузырька, так как металлостатическое давление металла Мало вследствие малой глубины сварочной ванны расплавленного металла. Поэтому можно написать, что при сварке в вакууме:

Уменьшение внешнего давления не только значительно облегчает условия образования газовых пузырьков, но и обеспечивает выход на поверхность расплавленного металла значительно более мелких пузырьков, которые при наличии внешнего давления обычно остаются в металле. Ускорение выделения газов в виде пузырьков из жидкого металла в вакууме объясняется также и тем, что работа образования зародышей газовых пузырьков уменьшается, а скорость перемещения их увеличивается. Основное количество газов удаляется из металла в момент его перехода из твердого в жидкое состояние. Это обстоятельство чрезвычайно важно для процесса сварки, так как указывает на возможность почти полной дегазации металла за короткое время пребывания его в жидком состоянии.

Существенное влияние на содержание газов в металле при сварке в вакууме оказывает возможность удаления поверхностных загрязнении (адсорбированных газов, жидкостей и поверхностных окисных пленок). При сварке в вакууме многих активных и тугоплавких металлов металл шва получается без пор, т. е. устраняется наиболее распространенный вид дефекта сварных швов. Однако при сварке в вакууме газонасыщенных металлов в металле шва появлялись поры. Так, при сварке ниобия на линии сплавления основного металла и металла шва наблюдалась цепочка крупных газовых пор. Наличие пор в металле сварного соединения значительно снижает его механические свойства. Стыковые сварные соединения ниобия, выполненные электронным лучом на металле в состоянии поставки, имели предел прочности 5—8 кгс/мм 2 (49—78 МН/м 2 ) и очень малый угол изгиба. При испытаниях разрушение соединений происходило по линии сплавления, содержащей поры.

Устранить поры в металле шва при сварке в вакууме газонасыщенного металла можно предварительной дегазацией основного металла путем нагрева расфокусированным лучом в глубоком вакууме. Для значительного улучшения свойств сварного соединения достаточно провести дегазацию лишь кромок свариваемых листов ниобия на относительно небольшой ширине (10—15 мм) путем последовательного прогревания каждой кромки электронным лучом до температуры 1000—1200° С. После дегазации можно сваривать электронным лучом на обычном режиме. Такая относительно несложная операция почти полностью устраняет поры в металле сварного соединения (рис. 93, в, г) и значительно улучшает его механические свойства.

Сварка дегазированного ниобия повысила прочность сварного соединения до прочности основного металла (σв = 40 кгс/мм 2 ) (390 МН/м 2 ). При этом одновременно были улучшены и пластические свойства металла сварного соединения — угол изгиба в швах металла, сваренного с предварительной дегазацией, составил 180°.

При использовании вакуума в качестве защитной среды имеется принципиальная возможность уменьшить содержание газов в некоторых металлах за счет процессов диссоциации окислов, нитридов и гидридов.

Наиболее легко из металлов удаляется водород даже в том случае, если он находится в связанном состоянии. Большинство соединений металла с водородом уже при относительно низких температурах нагрева разлагается. Таким образом, в условиях сварки в вакууме большая часть водорода, содержащегося в металле, может быть удалена из металла.

Удаление из металла связанного кислорода и азота может быть успешным только в том случае, если парциальное давление этих газов в камере будет ниже упругости диссоциации окислов и нитридов при температурах сварочной ванны.

Если в сварочной камере поддерживать давление 5 х 10 4 мм рт, ст. (666,5 х 10 -4 Н/м 2 ), что соответствует парциальному давлению кислорода примерно 1 х 10 -4 мм рт. ст. (133,3 х 10 -4 Н/м 2 ), то только окислы меди, никеля и кобальта могут диссоциировать при температурах сварочной ванны. Таким образом, для этих металлов возможно раскисление путем диссоциации их окислов при сварке в вакууме.

Удаление окислов из металлов, имеющих высокую упругость диссоциации в условиях сварки в вакууме, подтверждено экспериментами при сварке меди в вакууме. Примерное содержание кислорода в металле составляло 0,05—0,07%. После сварки меди в вакууме она практически полностью освободилась от закиси меди.

Практическое использование процессов диссоциации при сварке в вакууме ограничивается свойствами окислов некоторых металлов. Рассмотрение этого процесса показывает, что в условиях сварки в вакууме нельзя удалить кислород из подавляющего большинства металлов, кроме меди, никеля, кобальта путем диссоциации их окислов вследствие чрезвычайно низкого парциального давления кислорода.

Нитриды таких металлов, как алюминий, ниобий, хром, магний, молибден, кремний, тантал, имеют относительно высокую упругость диссоциации в условиях сварки в вакууме. Вследствие этого существует практическая возможность удаления азота из металла путем диссоциации его нитридов, кроме нитридов циркония и титана, обладающих низкой упругостью диссоциации.

На поверхности металла всегда имеются пленки из окислов, жидкостей (масла, воды) и адсорбированных газов. При сварке их присутствие во многих случаях нежелательно вследствие того, что они могут препятствовать сплавлению кромок металла, вызывать появление пор в металле шва и снижать физико-механические свойства сварных соединений.

При сварке химически активных металлов наличие окислов и загрязнений в основном препятствует получению качественного сварного соединения. Особенно важное значение приобретает предварительная очистка кромок при сварке пористых материалов, циркония, молибдена и других металлов, склонных к поглощению различных газов при нагреве.

Активное воздействие вакуумной защиты при сварке дает возможность освободиться от поверхностных загрязнений, адсорбированных газов и жидкостных пленок. Обычно после нагрева в вакууме поверхность металла в широкой зоне, прилегающей к свариваемым кромкам, становится блестящей.

Несовершенство широко используемых при сварке способов защиты металлов приводит в ряде случаев к получению швов с пониженными эксплуатационными свойствами. Это происходит, во-первых, вследствие недостатков защитных свойств применяемых сред; во-вторых, вследствие сложности состава обмазок и флюсов, качество которых определяется природными материалами, имеющими значительные колебания химического состава; в-третьих, вследствие сложности технологии изготовления и изменения свойств обмазок и флюсов, особенно при их длительном хранении; в-четвертых, вследствие затруднения контроля качества готовых покрытий и флюсов.

Совершенствование защитных сред, используемых при сварке, идет в направлении упрощения их состава. Многокомпонентные обмазки и флюсы в некоторых случаях успешно заменяют менее сложными газовыми средами или инертными газами. Легкость контроля химического состава газов и относительное постоянство их свойств как защитной среды способствуют повышению стабильности и качества швов при сварке цветных и легких металлов и специальных сталей.

Использование вакуумной защиты дает ряд технических и экономических преимуществ перед применяемыми способами защиты при сварке. Наименьшая сложность защиты обеспечивает легкость ее получения, дешевизну и простоту контроля.

Выпускаемое отечественными заводами современное вакуумное оборудование позволяет создавать совершенную защитную среду для сварки непосредственно на рабочем месте, при этом отпадает зависимость сварочного производства от заводов, производящих защитные газы, сокращается потребность в баллонах, транспортных расходах и т. п.

С экономической точки зрения преимущество вакуумной защиты при сварке определяется не только увеличением физико-механических показателей металла сварного соединения, но также и тем, что затраты на создание вакуумной защиты значительно меньше, чем при сварке в инертных газах.

Расчеты показывают, что сварка в вакууме оказывается почти в 2 раза дешевле сварки в атмосфере аргона. По стоимости защитной среды сварка в вакууме приближается к стоимости сварки в углекислом газе. По зарубежным данным, при учете только эксплуатационных расходов (стоимость электроэнергии, инертного газа и т. д.) сварка электронным лучом оказывается в 35 раз дешев ле сварки в камерах с контролируемой атмосферой.

«Нулевой» порядок состава защиты значительно упрощает ее контроль качества, который сводится к контролю показаний обычного вакуумметра.

При любом способе сварки вакуумная среда позволяет не только обеспечить идеальную защиту металла, но активно на него воздействовать с целью получения высокого качества сварных соединений любых металлов и неметаллических материалов. Вакуум — наиболее эффективная и экономичная защита, а в ряде случаев единственная, позволяющая осуществить сварку конструкций из некоторых металлов.

Образование пор в сварных швах и способы их предупреждения

Поры, наблюдаемые в сварных швах, связаны с процессами выделения газов в макро- и микрообъемах.

При объемном пересыщении металла сварочной ванны газами, вызванном уменьшением растворимости из-за снижения температуры металла, в основном образуются макропоры. Рост пузырьков газа в этом случае происходит в основном в результате конвективной диффузии газа из окружающих объемов металла. Скорость роста пузырьков определяется степенью пересыщения ванны газами и скоростью десорбции газов в зародыш.

При локальном пересыщении жидкого металла у фронта кристаллизации зарождение и развитие пузырьков наиболее вероятно на стадии остановки роста кристаллов. Пузырьки в этом случае в основном развиваются вследствие диффузии атомов (ионов) газа из прилегающих микрообъемов металла. Размеры пузырьков определяются в основном длительностью остановок в росте кристаллов. При кристаллизации первых слоев и длительности остановок 0,1. 0,2 с, характерных для наиболее употребляемых режимов сварки, вероятно образование мельчайших пор у линии сплавления. Роль азота в образовании крупных пор при отсутствии конвективной массопередачи газа невелика.

Получение плотных швов при сварке покрытыми электродами и порошковыми проволоками может быть достигнуто путем снижения содержания газов в сварочной ванне ниже предела растворимости в твердом металле при температуре плавления. В этом случае образование пузырьков газа в момент кристаллизации не происходит. Этот способ обеспечения плотных швов реализуется в электродах с покрытием основного вида.

При увлажнении электродного покрытия основного вида содержание водорода в сварочной ванне возрастает выше его предела растворимости в твердом железе при температуре плавления и попадает в наиболее опасную с точки зрения образования пор концентрационную зону скачка растворимости (12. 27 см 3 /100 г). При таких концентрациях водорода процесс образования и удаления пузырьков газа из сварочной ванны протекает вяло, что приводит к образованию пор.

Поры, обнаруживаемые в швах при сварке длинной дугой электродами с карбонатно-флюоритным покрытием, вызваны выделением азота. Плохое смачивание капель электродного металла и ванны шлаками электродов этого вида создает условия для непосредственного контакта металла с газовой фазой и повышенной абсорбции азота.

Газом, вызывающим пористость швов при сварке электродами с рутиловым и руднокислым покрытиями, в основном является водород. Выделение оксида углерода и азота играет второстепенную роль.

Получение плотных швов при сварке этими электродами достигается путем создания благоприятных условий для повышенной абсорбции водорода на стадии капли и интенсивного роста и быстрого удаления образовавшихся пузырьков газа из сварочной ванны до момента ее кристаллизации. Такая ситуация реализуется при обеспечении содержания водорода в сварочной ванне, значительно превышающем предел его растворимости в жидком железе при температуре плавления, т. е. намного больше 27 см 3 /100 г.

Введение в рутиловые и руднокислые покрытия материалов, содержащих кристаллизационную влагу, способствует интенсивной абсорбции водорода каплями электродного металла и высокотемпературной областью сварочной ванны, что создает впоследствии благоприятные условия для зарождения, роста и удаления пузырьков газа до момента кристаллизации сварочной ванны.

Увеличение силы тока при сварке электродами с рутиловым и руднокислым покрытиями повышает вероятность образования пор в металле шва, что обусловлено перегревом второй половины электрода, уменьшением содержания влаги в перегретом покрытии и содержания водорода в металле шва, выполненном перегретой частью электрода до опасного концентрационного уровня (12. 27 см 3 /100 г).

При введении значительных количеств алюминия, титана, кремния в покрытия рутиловых и руднокислых электродов возрастает вероятность образования пор, обусловленная ростом концентрации кремния в металле сварочной ванны.

Будучи поверхностно-активным элементом, кремний тормозит десорбцию водорода, дегазация ванны идет вяло, в металле образуются поры. Подобное влияние может оказывать сера и другие поверхностно-активные элементы.

Раскисление покрытий рутиловых или руднокислых электродов кремнием, титаном, алюминием, углеродом, высокое содержание этих элементов в основном металле, повышение температуры прокалки, снижение окислительного потенциала покрытия и др. приводят к снижению скорости выделения газов и к образованию пористости.

Подавление кремневосстановительного процесса путем повышения основности шлака, введения карбонатов в покрытие и окисления кремния водяным паром способствует увеличению скорости выделения водорода. Предложенный метод интенсификации выделения водорода использован при создании промышленных марок рутил-карбонатных электродов серии АНО.

Менее падежная защита металла от воздуха при сварке порошковыми проволоками открытой дугой приводит к большей (по сравнению с электродами) абсорбции азота металлом, поэтому выделение азота из ванны оказывает существенное, а в ряде случаев решающее, влияние на пористость. В проволоках карбонатло-флюоритного типа предупреждение выделения азота в виде газовой фазы достигается легированием металла титаном и алюминием. Эффективно снизить абсорбцию азота можно, зашитив зону сварки углекислым газом, смесями газов на основе аргона либо используя проволоку двухслойной конструкции.

§ 1. Образование газовых пор

Поры, образующиеся в сварных швах, подразделяются на газовые и усадочные. Ввиду сравнительно малого объема расплавленного металла в ванне величина усадки также мала. Поэтому усадочные поры при сварке имеют второстепенное значение.

До настоящего времени отсутствует единый взгляд на механизм образования пор в сварных швах. По мнению многих исследователей [54, 98, 110 и др.], причиной пористости является пересыщение жидкого металла газами в результате их диффузионного перераспределения и выделения в процессе кристаллизации. Зарождение и развитие пузырьков газа наиболее благоприятно при остановке фронта кристаллизации. При этом вероятность образования пор зависит от соотношения скоростей роста пузырька газа и перемещения фронта кристаллизации [110]. Авторы [128] считают, что при объяснении механизма образования пор следует учитывать зубчатость фронта кристаллизации и дискретность процесса затвердевания. Легирующие элементы и примеси влияют не только на величину пересыщения расплавленного металла газами, но и определяют условия зарождения газовых пузырьков.

Причиной образования пор могут быть различные газы. Газ, вызывающий появление пор при сварке одного материала, при сварке другого даже при значительной концентрации может практически не влиять на образование пор. Газами, образующими поры, являются водород, азот и окись углерода. При прочих равных условиях вероятность образования пор от водорода и азота выше, чем от окиси углерода [105]. Это связано с тем, что пузырьки окиси углерода зарождаются при нагреве и высокой температуре, а пузырьки водорода и азота — при охлаждении. Наиболее легко образуются поры от водорода, так как он обладает большой диффузионной способностью в жидком и даже твердом металле благодаря малому размеру атома. В газовых пузырьках водород может переходить в молекулярное состояние и развивать в них большое давление [105].

Водород попадает в зону сварки с маслом, ржавчиной и влагой, остающимися после плохой зачистки поверхности сварочной проволоки и кромок соединяемых материалов. Кроме того, водород проникает в зону сварки при использовании влажных защитных газов, флюсов и электродов. Азот попадает в зону сварки в результате плохой защиты ее от воздуха или вместе с защитным газом.

Газы, приводящие к образованию пор в никеле, изучались многими учеными. Расплавленный никель сильно поглощает кислород, азот и водород. Некоторые исследователи считают, что причиной образования пор в никеле может явиться окись углерода. Образование окиси углерода в реакционной зоне подтверждается снижением концентрации углерода в наплавленном металле по сравнению с его содержанием в электродной проволоке [105]. Поры в сварных швах никеля могут образоваться в результате выделения кислорода при кристаллизации [125]. Растворимость кислорода при затвердевании никеля снижается более чем в 20 раз [28]. Самой плохой растворимостью в никеле из активных газов обладает азот. Растворимость азота в жидком никеле при выходе из зоны действия дуги в 60 раз выше, чем на фронте кристаллизации (29]. Поэтому влияние азота на образование пор в никеле наиболее значительное. Водород по сравнению с другими газами хорошо растворяется в твердом никеле, поэтому он практически не вызывает образования пор при сварке.

Причиной образования пор в титане и его сплавах, по мнению многих исследователей, является водород [100, 123, 142, 167, 176 и др.]. Авторы [55, 57, 58] считают, что появление пор в сварных швах титана и его сплавах вызвано обезуглероживанием расплава ванны. Согласно [68, 144], причиной образования пор в титане и его сплавах являются углерод- и кремнесодержащие вещества, адсорбированные на торцевых поверхностях соединяемых деталей. Пористость, по мнению большинства исследователей [36, 55, 121 и др.], обусловлена загрязнением поверхности свариваемых кромок и присадочной проволоки. Авторы [135, 142 и др.] считают, что источником пор является недостаточная чистота защитной атмосферы. Одна из основных причин пористости титановых сплавов, по данным [56], — это присутствие водорода в основном металле в виде примеси.

Основным побудителем образования пор в сварных швах алюминия и его сплавов считают водород [98, 99, 133 и др.]. Он может проникнуть в жидкую ванну алюминия при аргонодуговой сварке из основного металла и проволоки, переходящей в металл шва, путем диффузии из околошовной зоны основного материала, из защитного газа, содержащего водород и пары воды, из влаги, адсорбированной поверхностью проволоки и основного материала. Чаще всего встречающимся источником водорода из перечисленных является последний [99]. Наиболее вероятная реакция взаимодействия жидкого металла с поверхностной влагой следующая (98]:

2Al + 3H2O = Al2O3 + 6H. (40)

Образующийся водород переходит в металл сварочной ванны и в процессе кристаллизации распределяется между раствором и порами. Пузырьки зарождаются и развиваются при сварке алюминия в жидком металле сварочной ванны в процессе охлаждения. На это указывает сферическая форма пор и отсутствие какой-либо закономерности в их расположении относительно слоев кристаллизации. В отличие от пор в сварных швах алюминия, в швах алюминиевомагниевых сплавов наблюдаются поры правильной сферической, угловатой, неправильной формы в виде разветвленных каналов с оплавленной гладкой поверхностью или в виде скопления рыхлот. Такая форма пор является признаком того, что их зарождение и развитие происходят на различных стадиях расплавления и кристаллизации [98].

Окисная пленка на поверхности алюминиевомагниевых сплавов состоит не только из окиси алюминия, но и окиси магния, которая ухудшает ее защитные свойства, делает ее более рыхлой и толстой; с большим содержанием влаги [120]. При сварке сплава АМг6 частицы окисной пленки, замешиваемые в сварочную ванну, содержат остатки непрореагировавшей влаги [101, 102]. Поэтому суммарный объем пор в сварных швах сплава АМг6 зависит от количества окисных включений, попадающих в сварочную ванну [98].

Для устранения пор в сварных швах алюминия и его сплавов необходима тщательная очистка поверхности деталей и проволоки перед сваркой. Этим достигается снижение концентрации водорода и готовых поверхностей раздела, попадающих в жидкий металл сварочной ванны. В результате сокращения удельной поверхности проволоки, переходящей в металл шва, снижается концентрация водорода в сварочной ванне, а следовательно, и пористость металла шва. Устранить пористость металла швов алюминия и его сплавов можно подбором оптимального режима сварки. При малой погонной энергии обеспечивается задерживание развития зародышей пузырьков, а при большой — удаление образовавшихся пузырьков газа из сварочной ванны до начала кристаллизации [29].

При сварке плавлением алюминиевого сплава 1420 в швах чрезмерно увеличивается количество пор, которые располагаются цепочками вблизи зоны сплавления с основным металлом [63, 141]. Основная масса пор имеет округлую форму, что свидетельствует о газовом характере происхождения. Причина образования пор при сварке сплава 1420 — наличие поверхностной пленки, возникшей в процессе нагрева под закалку [63]. В составе поверхностной пленки находится гидрид лития, который образуется при взаимодействии лития, входящего в состав сплава 1420, с водородом воздуха и влагой. Реакция поглощения водорода литием начинается при 420°С [45]. Наиболее бурно происходит реакция образования гидрида лития при температурах 710. 720°С [159]. Поверхностная пленка в сплаве 1420 содержит также влагу. В процессе сварки влага и гидрид лития диссоциируют с выделением атомарного водорода, переходящего в металл ванны и образующего поры [63]. Удаление поверхностного слоя со свариваемых деталей на глубину до 0,05 мм травлением позволяет значительно уменьшить пористость сварных швов [63]. Основываясь на предположении, что образование пор в сплаве 1420 связано с адсорбцией им влаги и поглощением водорода в процессе металлургического производства и обработки полуфабрикатов, авторы [34] считают целесообразным применять предварительную термическую обработку в вакууме, причем при максимально допустимых для сплава температурах, когда создаются наиболее благоприятные условия для термического разложения гидридных фаз и диффузии водорода. Положительный эффект от вакуумного отжига получается только в том случае, если пластины проходят предварительно химическую обработку в щелочи и азотной кислоте. Благоприятный эффект отжига в вакууме сохраняется в течение длительного времени вследствие образования поверхностного слоя с пониженным содержанием реакционноспособных компонентов—лития и магния.

Частичного сокращения пористости швов сплава 1420 можно добиться путем сварки в камерах с контролируемой атмосферой при повышенном давлении аргона (до 0,3 МПа) [97], путем химического травления, двухстороннего шабрения кромок листов [107], а также использования асимметричного переменного тока [61] и импульсного разнополярного тока прямоугольной формы [62].

Несмотря на ряд рекомендаций, предложенных для снижения пористости алюминиевого сплава 1420, проблема подавления пористости или хотя бы сокращения ее до допустимых пределов до настоящего времени не решена.

Проведенные эксперименты показали, что при сварке технически чистого никеля, алюминиевых и титановых сплавов в сварочных швах образуются газовые поры, имеющие приблизительно округлую форму с ровными краями и с блестящей внутренней поверхностью. В никеле НП2, титановых и многих алюминиевых сплавах газовые поры располагаются беспорядочно по отношению к первичным формам затвердевания. Из алюминиевых сплавов особенно склонен к образованию пор сплав 1420 системы алюминий — магний — литий. Поры в сварных швах сплава 1420 располагаются большей частью у линии сплавления, реже — по всему объему затвердевшего металла.

По форме пор в сварных швах металлов и сплавов можно судить об их природе, особенностях зарождения и развития [98]. Округлая форма пор свидетельствует, во-первых, о газовом происхождении, во-вторых, о том, что газовые пузырьки развивались в жидком металле до захвата их твердой фазой. Такой характер зарождения и развития пор подтверждается проведенными исследованиями на никеле НП2 в кинетике.

Рассмотрим последовательность образования газовых пор в никеле НП2. На рис. 46, а зафиксирован момент, когда образовавшиеся в расплавленном металле газовые пузырьки находятся в непосредственной близости от фронта кристаллизации. Газовые пузырьки не успели полностью всплыть, чему препятствовала тонкая прозрачная пленка на поверхности сварочной ванны. По мере продвижения фронта кристаллизации часть газа захватывается твердым металлом (рис. 46 б), а часть выталкивается из пузырьков, о чем свидетельствует возмущение перед фронтом кристаллизации (рис. 46, в). Захваченные твердым металлом газовые пузырьки образуют поры (рис. 46, г —з).

Рис. 46. Последовательность образования газовых пор при затвердевании металла шва (Х70), время между кадрами: 0,08, 0,04, 0,04 0 04 0 04 0 04 0,04 с.

Исследования влияния электромагнитного воздействия на пористость сварных швов проводили на высокопрочном термически упрочняемом алюминиевом сплаве 1420, низколегированной стали ЗОХГСА и титановом сплаве ОТ4-1.

Рентгеновское просвечивание и металлографический анализ сварных швов и соединений сплава 1420 показали, что ЭМВ при оптимальных параметрах уменьшает количество и размеры пор. На шлифах, исследованных металлографическим способом, пористость определялась путем сошлифования слоев металла с поверхностью сваренных пластин последовательно через каждые 100 мкм. По мере приближения к корню шва количество и размер пор уменьшались. Как показали эксперименты, больше всего пор находится на глубине 300 мкм от поверхности сварного шва. Количество и размеры пор уменьшаются примерно в 2 раза при оптимальных параметров внешнего магнитного поля (рис. 47). В качестве критерия оценки пористости металла шва принято количество пор на единице площади поверхности шлифа и их средний поперечный размер.

Рис. 47. Влияние электромагнитного воздействия на количество (n) и размеры пор (d) в сварном шве на сплаве 1420: tн = 50 мс, tп = 180 мс; режим сварки: Iсв = 70 А, Uд = 13 В, σсв = 22 м/ч.

В работе [147] подтверждается положительное влияние внешнего магнитного поля на сокращение пористости сварных швов алюминиевого сплава 1420.

Сравнение сварных швов титанового сплава OT4-I, выполненных различными способами, показывает, что электромагнитное воздействие благоприятствует значительному сокращению количества и размеров пор. Так, количество и размеры пор в сварных швах титанового сплава OT4-I уменьшились в 3,5. 4,0 раза. Наилучшее качество сварных швов обеспечивают оптимальные режимы электромагнитного воздействия. При аргонодуговой сварке титанового сплава OT4-I максимальное сокращение пористости наблюдается при частоте импульсов магнитного поля, равной 2,2. 5,0 Гц.

Таким образом, ЭМВ способствует снижению пористости сварных швов. Выясним причины этого явления. Процесс образования поры подразделяется на две стадии: зарождение и развитие газового пузырька. Газовый пузырек в сварочной ванне зарождается в том случае, если давление выделяющегося газа (Рг) превосходит внешнее давление (Рва) [144]:

Внешнее давление, препятствующее зарождению газового пузыря, определяется по формуле [98]

тде Рб — барометрическое давление газа над ванной расплавленного металла; h — высота столба жидкого металла; у — удельная масса металла; а — поверхностное натяжение жидкого металла на границе с газом; г — радиус газового пузыря.

При сварке с ЭМВ возникает дополнительное гидродинамическое давление (Рд), вызванное циркуляцией жидкого металла под действием внешнего магнитного поля. Поэтому формулу (42) для случая ЭМВ можно записать в виде

При увеличении интенсивности циркуляции или реверсирования расплавленного металла Рд, а следовательно и Рвн возрастают. Повышение внешнего давления, затрудняющего зарождение тазовых пузырьков, вызывает снижение пористости сварных швов.

Минимальный устойчивый размер газового пузырька в ванне можно определить по формуле [110]

где σ — межфазное натяжение жидкости; Fa — поверхность, на которой действуют силы адгезии стенки; F — поверхность газового пузырька; Θ— краевой угол; k1 и к2 — коэффициенты пропорциональности; ∆СЖ и ∆Ст — пересыщение жидкого и твердого металлов газом; Рг — давление газа внутри пузырька; Рвн — внешнее давление.

Основным переменным параметром в формуле (44) в случае ЭМВ, кроме Рвн, является пересыщение жидкого металла газом. Наибольшее пересыщение жидкого металла в процессе затвердевания возможно возле фронта кристаллизации, где в основном и зарождаются газовые пузырьки [146]. Принудительное перемешивание сварочной ванны при ЭМВ приводит к уменьшению толщины концентрационного уплотнения и снижению концентрации примесей в нем. Так как газ, содержащийся в сварочной ванне, в процессе кристаллизации ведет себя подобно примеси с коэффициентом распределения меньшим единицы, то при снижении концентрации примесей уменьшается и концентрация газа в жидком металле у фронта кристаллизации, а в связи с этим уменьшается и пересыщение жидкого металла газом. Следовательно, как видно из формулы (44), менее вероятно образование газовых пузырьков.

Зарождение и развитие пузырьков газа зависит также от размера зубцов на фронте кристаллизации (146]. При малых размерах зубцов вероятность зарождения газовых пузырьков на фронте кристаллизации уменьшается. При затвердевании сварочной ванны с ЭМВ устойчивость плоского (ячеистого) фронта кристаллизации повышается. Следовательно, в случае ячеистой или дендритной структуры фронта кристаллизации при прочих равных условиях размеры выступающих в расплавленный металл зубцов твердой фазы при ЭМВ будут меньше, что благоприятствует выходу из зазора между зубцами газовых пузырьков и легкому их всплыванию на поверхность сварочной ванны.

Сплав 1420 предрасположен к образованию дефектов усадочного происхождения [97]. Усадочные поры могут возникать на фронте кристаллизации [146] непосредственно в процессе затвердевания. При значительных размерах выступающих зубцов твердого металла сварочная ванна не может заполнить образующиеся между ними усадочные полости вследствие высокой вязкости непосредственно у фронта кристаллизации. ЭМВ создает благоприятные условия для затекания жидкого металла в усадочные полости. Это вызвано снижением вязкости жидкого металла у фронта кристаллизации в результате увеличения градиента температуры в расплавленном металле и уменьшением размеров выступающих зубцов.

Электромагнитное воздействие способствует выравниванию температуры ванны, в результате чего температура в ее центре снижается, и создаются благоприятные условия для дегазации жидкого металла вследствие понижения растворимости газа, например водорода при сварке алюминиевых сплавов.

Условия дегазации сварочной ванны при ЭМВ улучшаются также благодаря уширению шва и уменьшению глубины провара (см. рис. 2). При магнитной индукции более 15 мТл, несмотря на благоприятные изменение ширины и глубины провара, количество и размеры пор в сплаве 1420 увеличиваются. Это объясняется, вероятно, более грубым фронтом кристаллизации и, как следствие, ухудшением условий выделения газовых пузырьков.

Уменьшение количества пор объясняется повышением внешнего давления, препятствующего возникновению газовых пузырьков, снижением пересыщения расплавленного металла газами у фронта кристаллизации и в центре ванны, более легким всплыванием газовых пузырьков, возникающих на фронте кристаллизации, и залечиванием дефектов усадочного происхождения.

Уменьшение размера пор можно объяснить с учетом факторов, которые влияют на скорость роста пузырька газа, определяемую по выражению [110]

где D — коэффициент диффузии газа в расплавленном металле; Сг — количество газа в единице объема пузырька.

Из формулы (45) следует, что скорость роста пузырька газа пропорциональна коэффициенту диффузии (D) и пересыщению жидкого металла газом (∆Сж). Выше указывалось, что в условиях перемешивания коэффициент диффузии примеси в сварочной ванне можно принять неизменным. Пересыщение жидкого металла газом при ЭМВ уменьшается, поэтому, как следует из равенства (45), скорость роста пузырька газа в условиях перемешивания расплавленного металла снижается, следовательно, уменьшается и. размер пор в сварных швах, полученных при ЭМВ.

Основные дефекты сварных швов и методы контроля качества сварки

Все дефекты сварных швов можно разделить на внешние и внутренние. К внешним дефектам относятся завышение размеров швов, наплывы, подрезы, кратеры, прожоги; к внутренним — непровары, газовые поры, шлаковые включения, трещины (рис. 5.9).

Рис. 5.9. Дефекты сварных швов.

Завышение размеров швов вызывает увеличение сварочных деформаций конструкций, излишний расход сварочных материалов, увеличение массы конструкции, а также времени выполнения сварки. Снижение размеров швов уменьшает прочность соединения.

Наплывами называют излишне наплавленный металл около кромок шва, натекший во время сварки на непрогретый основной металл и не сплавившийся с ним. Наплывы образуются из-за неправильного режима сварки и смещения конца электрода к одной из кромок, особенно часто при вертикальной сварке. Наплывы часто сопровождаются непроварами или подрезами основного металла.

Подрезами называют выемки в основном металле вдоль края шва, выплавляемые в процессе сварки. Подрезы появляются из-за неправильного отложения наплавленного металла при сварке на повышенном режиме или при пространственном положении шва, отличном от нижнего. Подрезы ослабляют сечение основного металла и вызывают резкую местную концентрацию напряжений, т. е. появление больших напряжений на отдельных небольших участках.

В зоне сварочной дуги поверхность жидкой ванны получается вогнутой, поэтому при обрыве дуги в шве остается углубление — кратер. Кратеры снижают прочность шва, так как уменьшают его сечение.

Прожоги обычно образуются на тонком металле в виде сквозных отверстий в шве или основном металле. Причины их возникновения — излишняя сила тока и малая скорость сварки.

Непровары — это местное отсутствие сплавления между наплавленным и основным металлом или между смежными валиками при многослойной сварке. Непровары уменьшают рабочее сечение шва и являются очагами концентрации напряжений. Причины непроваров: неправильный режим сварки и подготовка кромок, наличие загрязнений в шве.

Газовые поры образуются в наплавленном металле вследствие выделения газов, растворенных в жидком металле. При охлаждении растворимость газов в металле уменьшается и часть их стремится удалиться в атмосферу. Встречая сопротивление кристаллизующегося металла, газы не могут полностью выйти наружу и остаются в нем, образуя внутренние поры, раковины или выходящие на поверхность свищи. Газовые поры нарушают сплошность и однородность металла. Пористость шва появляется вследствие загрязнения свариваемых кромок ржавчиной, маслом, краской; влажности кромок, электродов или флюсов; неправильного состава электродной обмазки или флюса и т. п.

Шлаковые включения в металле шва нарушают его сплошность и однородность, снижая этим прочность соединения. Шлаковые включения образуются вследствие применения несоответствующих марок электродов, а также при неправильном режиме сварки и плохой обработке корня шва (при двусторонней сварке).

Трещины возникают как в шве, так и в основном металле. Они могут быть сквозными, внутренними и поверхностными. Трещины уменьшают прочность соединения и могут нарушить его непроницаемость. Причины образования трещин разнообразны: неправильный режим сварки, неправильное (жесткое) закрепление свариваемых деталей и т. п.

Большинство выявленных дефектов сварных швов устраняют путем удаления дефектных участков шва и последующей повторной заварки.

При изготовлении корпусных конструкций, а также при формировании корпуса судна на построечном месте сварные швы принимают на основе результатов контроля: квалификации сварщиков, качества свариваемых и сварочных материалов, сварочного оборудования, инструмента, оснастки; качества сборки под сварку и технологии выполнения сварных швов; качества сварных швов.

При контроле качества сборки под сварку проверяют: соответствие собранных деталей требованиям чертежа, правильность их сборки и расположения в конструкции; правильность разделки кромок деталей под сварку, зазор между стыкуемыми деталями; положение кромки одной детали относительно кромки другой; угол между деталями; чистоту поверхности свариваемых кромок и плоскостей; правильность расположения, размеры и количество сборочных прихваток, гребенок и других временных сборочных приспособлений.

Контроль технологии выполнения сварных швов предусматривает проверку соблюдения последовательности и правильности выполнения швов, предусмотренных схемой сварки; соответствие применяемых режимов сварки и марок сварочных материалов указанным в технологических процессах на сварку, соответствие качества и состояния сварочных материалов техническим условиям на эти материалы.

Непосредственно качество сварных швов проверяют: внешним осмотром и измерением, рентгено- и гаммаграфированием, ультразвуком, вскрытием швов, испытанием на непроницаемость. Метод контроля качества сварных швов выбирают в зависимости от назначения конструкции, наличия на заводе соответствующей аппаратуры и т. п.

Внешнему осмотру подвергают все швы независимо от их категории на всей протяженности с двух сторон. Перед осмотром сварной шов и прилегающая к нему поверхность металла должны быть очищены от шлака, брызг и других загрязнений. При внешнем осмотре можно обнаружить подрезы, наплывы, смещения шва, прожоги, кратеры, трещины и поры на поверхности шва. В некоторых случаях при осмотре сварных швов ответственных конструкций применяют лупы.

При контроле сварных швов измерением устанавливают соответствие размеров швов требованиям чертежа или другой проектной документации. При этом измеряют ширину, высоту усиления шва, катеты шва и др. Измерения проводят не реже чем через 1 м шва, но не менее одного измерения на каждом отдельном шве.

Контроль швов рентгено- или гаммаграфированием проводят в целях выявления внутренних дефектов: трещин, непроваров, газовых и шлаковых включений. Рентгено- и гаммаграфирование швов осуществляют в выборочном порядке. При этом в зависимости от категории швов должно быть просвечено 2— 20 % протяженности швов. Метод контроля (рентгено- или гаммаграфирование) выбирают исходя из технических возможностей и целесообразности их применения. При этом во всех случаях, когда это возможно, следует применять рентгенографирование.

Рентгенографирование основано на свойствах рентгеновских лучей проходить сквозь металл и воздействовать на фотопластинку или пленку, помещенную в кассете с противоположной стороны просвечиваемого соединения. Интенсивность рентгеновских лучей при прохождении через металл уменьшается и зависит от толщины материала, его плотности и ряда других факторов. Так как сварной шов толще основного металла, интенсивность лучей, прошедших через шов, меньше интенсивности лучей, прошедших через основной металл. Шов получается на пленке в виде светлой полосы на фоне темного изображения основного металла. Трещины, поры, шлаковые включения и непровары сварного шва в меньшей степени задерживают рентгеновские лучи и на светлом фоне выделяются в виде темных полос, пятен и точек.

Гаммаграфирование основано на том, что при радиоактивном распаде некоторых элементов одновременно с излучением альфа- и бета-частиц имеет место излучение гамма-лучей. Последние по своей природе близки к рентгеновским. Гамма-лучи, так же как и рентгеновские, способны проходить через металлы и воздействовать на фотопластинку. При прохождении через различные среды гамма-лучи поглощаются в различной степени и по-разному воздействуют на фотопластинку. Для гаммаграфирования сварных швов судовых корпусных конструкций применяют в основном переносные контейнеры различной конструкции.

В последние годы взамен рентгено- и гаммаграфирования все чаще применяют ультразвуковой метод контроля качества сварных швов. Этот метод основан на свойстве ультразвуковых волн отражаться от границ двух сред, обладающих различными акустическими свойствами. Большинство ультразвуковых дефектоскопов состоит из следующих основных частей: щупа — излучателя ультразвуковых колебаний,- в котором обычно используются пьезокристаллы, превращающие электрическую энергию в механические колебания; генератора кратковременных высокочастотных электрических импульсов и приемника — усилителя электрических сигналов, возникающих в щупе при попадании на него отраженных от дефектов ультразвуковых колебаний. При контроле качества сварного шва ультразвуковым методом щуп-излучатель перемещают вдоль шва. Для обеспечения надежной передачи ультразвуковых колебаний от щупа к изделию и обратно необходимо наносить на изделие специальную контактирующую жидкость с малым поглощением ультразвуковых колебаний (например, трансформаторное масло и т. п.).

Контроль сварных швов вскрытием применяют для установления характера, размеров и глубины залегания дефектов, выявленных другими методами, если подобная расшифровка необходима и не может быть сделана без вскрытия шва. Вскрытие шва может производиться вырубкой, газовой или воздушно-дуговой строжкой, сверлением и другими способами.

Выделение газов из сварочной ванны и образование пор

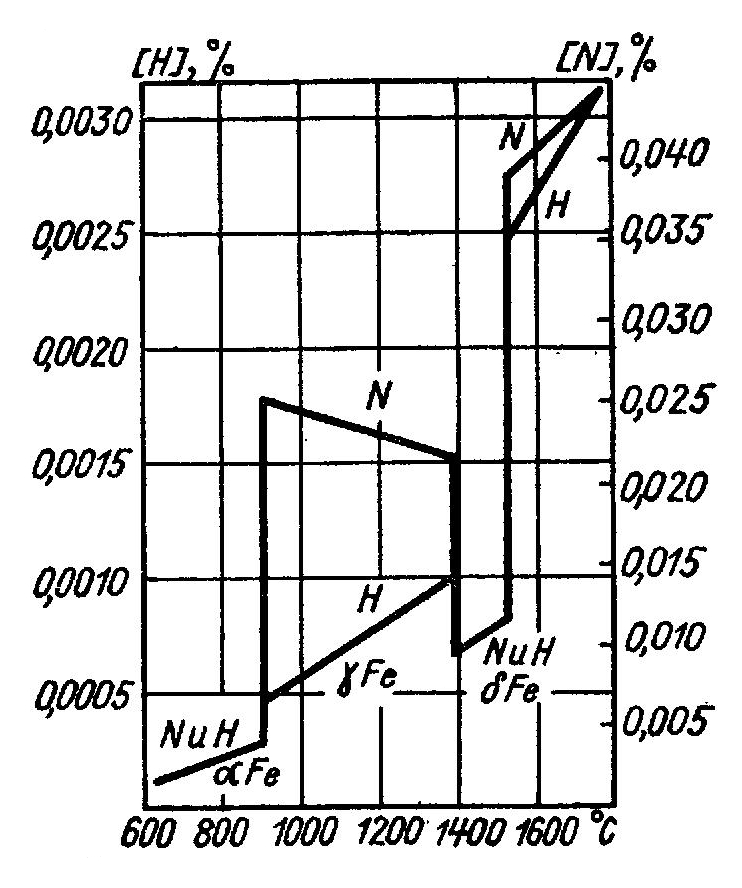

С понижением температуры расплава и особенно при его кристаллизации уменьшается растворимость газов в металле (как это в качестве примера показано для азота и водорода в железе на рис. 1) и возникает пересыщение металла газом. Пересыщение может также носить местный характер, являясь результатом неравномерного распределения газа, случайных флуктуаций или протекания реакций с выделением газообразных продуктов. Если степень пересыщения достаточно велика, чтобы преодолеть силы, препятствующие возникновению и развитию газовых зародышей, в металле появляются газовые пузыри, и если они не успевают Удалиться до его затвердевания, то в шве образуется пористость.

Рис. 1. Растворимость газов в железе при давлении 1 кгс/см 2

Таким образом, меры предупреждения пористости в металле шва можно разбить на две группы:

- меры, способствующие уменьшению степени пересыщения металла газом или подавлению реакций, идущих с газовыделением,

- и меры, способствующие наиболее полному удалению газовых пузырей из сварочной ванны или подавлению их образования.

Чтобы уменьшить пересыщение металла газом, следует стремиться понизить концентрацию газа в зоне сварки, лучше всего устранив возможные источники поступления газа; уменьшить абсорбцию газа металлом путем уменьшения скорости или времени взаимодействия за счет соответствующего регулирования технологических параметров (силы тока, скорости сварки и т. п.); повысить стандартную растворимость газа, легируя металл соответствующими элементами, что, уменьшая разность между равновесной концентрацией и концентрацией пересыщения, должно понизить вероятность выделения газа из расплава (пузырькового кипения). В зависимости от газа, вызывающего пористость, и условий сварки эти задачи могут быть решены различным образом. Исследования показали, что образование пор вызывают азот, водород и отчасти СО, образующиеся в результате реакции окисления углерода С+О=СО. При сварке углеродистой стали основная роль принадлежит водороду; при сварке аустенитной стали и сплавов, в которых растворяется значительно больше водорода, на первый план выступает роль азота. Мнение о том, что при удлинении дуги и других нарушениях защиты появление пористости связано с окислением металла и образованием СО, не подтверждается опытом.

Чтобы понизить содержание азота, практически единственным источником которого является воздух (за исключением сварки азотосодержащих стали и сплавов), необходимо обеспечить максимально возможную защиту металла от воздуха. Другой путь – легирование ванны нитридобразующими элементами – титаном, хромом и др.

Исключение из зоны сварки водорода реализуется труднее, поскольку он обычно содержится в сварочных материалах. Средствами снижения концентрации водорода служат

- применение сварочных материалов с минимально возможной концентрацией водорода (водородсодержащих веществ);

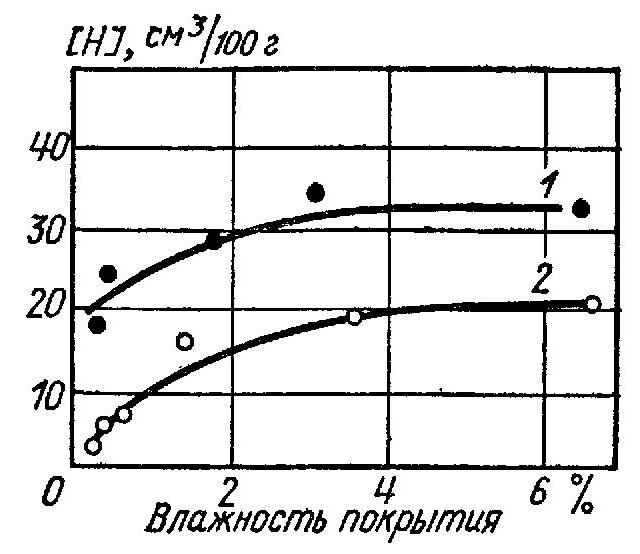

- прокалка или просушка перед сваркой электродов флюсов (эффективность этого способа иллюстрируется рис. 2);

- тщательная очистка поверхности свариваемого и присадочного металла от окислов, адсорбированной влаги, органических загрязнений и т. п.;

- введение в покрытия и флюсы фтористых соединений, например фтористого кальция (плавикового шпата), способных переводить водород в нерастворимые в металле соединения с фтором.

Рис. 2. Влияние влажности покрытия рутилового 1 и фтористокальциевого 2 на содержание водорода в наплавленном металле

Существуют и другие металлургические пути борьбы с водородной пористостью. Например, введение в зону сварки окислителей, с тем чтобы согласно реакции Н2+ 1/2О2=Н2O уменьшить парциальное давление водорода и тем самым абсорбцию водорода металлом.

Специфический характер носит образование пористости при сварке химически активных металлов – алюминия, титана и их сплавов и др., где роль поверхностных загрязнений особенно велика.

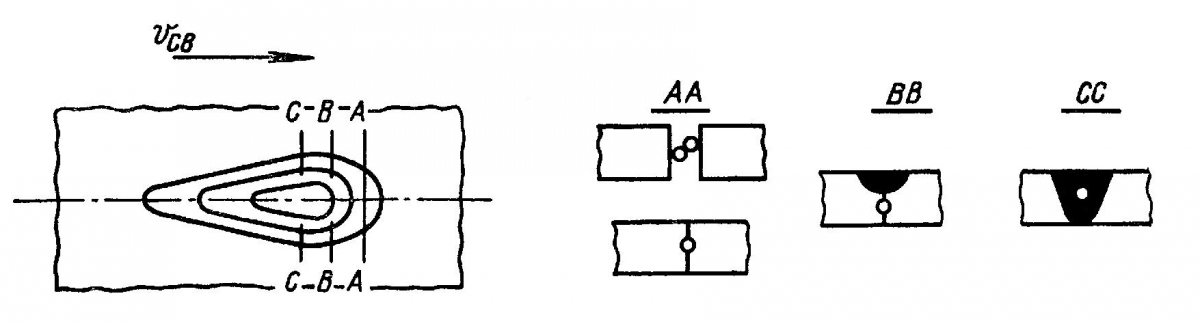

Известно, что поры образуются при сварке этих металлов встык, однако отсутствуют при проплавлении целого куска того же металла. Отсюда следует, что поры вызываются загрязнениями, расположенными на торцах стыкуемых листов, а не на их поверхности. Механизм этого явления можно представить в следующем виде.

При нагреве свариваемых кромок в процессе сварки по мере повышения температуры в местах скопления загрязнений начинаются термическое разложение органических веществ, испарение адсорбированной влаги и другие процессы, приводящие к газообразованию. Газы легко удаляются с наружных поверхностей, но могут задерживаться между кромками, особенно если зазор между ними мал, что обычно имеет место вследствие термического сжатия соединяемых деталей.

При плотно сжатых кромках (при отсутствии свободного выхода газа) в естественных неровностях их поверхностей появляются микрообъемы, заполненные газом, который находится под давлением. С повышением температуры возрастает давление газа, вызывая локальную деформацию нагретого и потому достаточно пластичного металла и образование между кромками сферических газовых пузырей. Все это происходит на участках впереди источника теплоты (дуги), где температура хотя и достаточно высока, чтобы вызвать газообразование, но еще не достигла точки плавления металла. Но по мере продвижения ванны эти газовые зародыши могут захватываться расплавленным металлом, развиваться и всплывать или оставаться в металле шва в виде газовых пор (рис. 3). При отсутствии загрязнений или адсорбированной влаги на кромках поры, естественно, не образуются.

Рис. 3. Схема образования пор при сварке встык алюминиевых сплавов

Роль зазора между кромками иллюстрируется опытом по сварке встык образцов из сплава АМГ с жестко заданным зазором различной величины и с искусственно нанесенными на кромки загрязнениями. При отсутствии зазора наблюдалась значительная пористость в металле шва и в зоне несплавления (при сварке с неполным проплавлением). В случае небольшого зазора (менее 0,1 мм) были зафиксированы поры в металле шва (не успевшие всплыть газовые пузырьки). Если зазор превышал 0,1 мм, поры, как правило, отсутствовали.

Далеко не всегда удается устранить источники попадания газов в зону сварки или снизить их содержание в атмосфере дуги до безопасного уровня. В таком случае возникает задача управления кинетикой реакций так, чтобы в возможно большей степени уменьшить абсорбцию газов расплавом. Очевидно, содержание газа будет тем меньше, чем меньше скорость реакции и время взаимодействия.

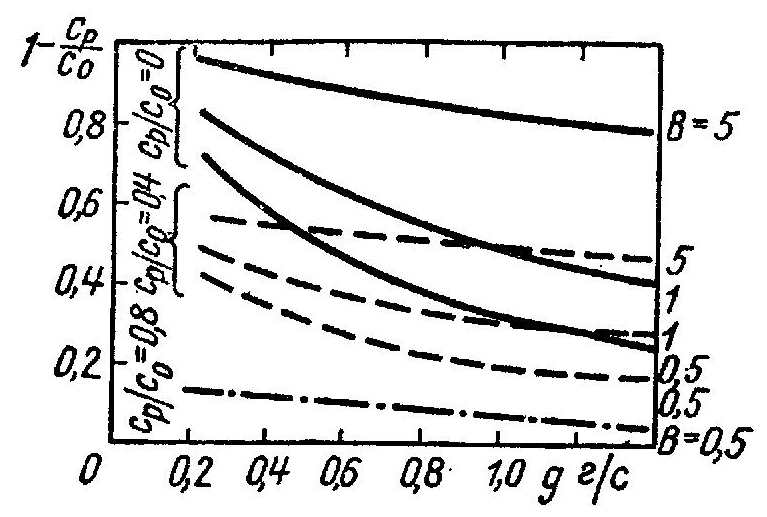

Из уравнения (1) следует, что поглощение газа будет тем меньше, чем больше скорость плавления металла и чем меньше поверхность ванны F или произведение βρF в целом (рис. 4). Решающим фактором, влияющим на эти параметры, является скорость сварки.

Другая группа способов предупреждения пористости основывается на управлении процессом роста газовых пузырьков или их удаления (всплывания) из ванны.

Рис. 4. Влияние скорости плавления g, отношения cp/c0 и произведения βρF= В на изменение содержания элемента в процессе сварки

Развитию газовых зародышей препятствует внешнее давление (давление атмосферы и столба жидкости) плюс поверхностное (капиллярное) давление:

где ρж – плотность расплава; h – глубина расположения зародыша над уровнем расплава; σ – поверхностное натяжение; r – радиус зародыша.

Поэтому, повышая внешнее давление при сварке в камере с инертной атмосферой, можно подавить развитие газовых пузырьков в расплаве и таким образом уменьшить или даже полностью устранить пористость в металле шва. Наряду с возникновением и ростом газовых пузырьков в расплаве идет их удаление (всплывание) из ванны. Степень пористости определяется в конечном счете разностью скоростей этих процессов. К сожалению, процесс удаления газовых (и неметаллических) включений почти не исследован. Попытки применить уравнение Стокса нельзя признать оправданными, так как это уравнение, описывающее всплывание сферических частиц под действием архимедовой силы (разности плотностей), не учитывает неизотермических условий в ванне, конвективных потоков в ней, отклонение формы пузырьков от сферической формы и их рост во время всплывания в результате диффузии растворенных газов.

Практически регулирование процесса удаления газовых пузырьков возможно следующими способами.

Читайте также: