Порядок допуска к работе рабочих обслуживающих оборудование для газопламенной обработки металлов

Обновлено: 08.05.2024

МИНИСТЕРСТВО ТРУДА И СОЦИАЛЬНОЙ ЗАЩИТЫ РОССИЙСКОЙ ФЕДЕРАЦИИ

от 11 декабря 2020 года N 884н

1. Утвердить Правила по охране труда при выполнении электросварочных и газосварочных работ согласно приложению.

3. Настоящий приказ вступает в силу с 1 января 2021 года и действует до 31 декабря 2025 года.

в Министерстве юстиции

29 декабря 2020 года,

регистрационный N 61904

Приложение

к приказу Министерства труда

и социальной защиты

Российской Федерации

от 11 декабря 2020 года N 884н

Правила по охране труда при выполнении электросварочных и газосварочных работ

I. Общие положения

1. Правила по охране труда при выполнении электросварочных и газосварочных работ (далее - Правила) устанавливают государственные нормативные требования охраны труда при выполнении электросварочных и газосварочных работ.

Правила обязательны для исполнения работодателями - юридическими и физическими лицами независимо от их организационно-правовых форм и форм собственности, при выполнении электросварочных и газосварочных работ.

2. Правила распространяются на работников, выполняющих электросварочные и газосварочные работы, использующих в закрытых помещениях или на открытом воздухе стационарные, переносные и передвижные электросварочные и газосварочные установки, предназначенные для выполнения технологических процессов сварки, наплавки, резки плавлением (разделительной и поверхностной) и сварки с применением давления:

1) дуговой и плазменной сварки, наплавки, резки;

2) атомно-водородной сварки;

3) электронно-лучевой сварки;

4) лазерной сварки и резки (сварки и резки световым лучом);

5) электрошлаковой сварки;

6) сварки контактным разогревом;

7) контактной или диффузионной сварки, дугоконтактной сварки;

8) газовой сварки и газовой резки металлов (далее - сварка).

3. На основе Правил и требований технической документации организации-изготовителя на конкретные виды электросварочного, газосварочного оборудования и инструмента работодателем разрабатываются инструкции по охране труда для профессий и (или) видов выполняемых работ, которые утверждаются локальным нормативным актом работодателя с учетом мнения соответствующего профсоюзного органа либо иного уполномоченного работниками представительного органа (при наличии).

4. В случае применения методов работ, материалов, технологической оснастки, оборудования и инструмента, требования к безопасному применению которых не предусмотрены Правилами, при выполнении электросварочных и газосварочных работ следует руководствоваться требованиями соответствующих нормативных правовых актов, содержащих государственные нормативные требования охраны труда, и требованиями технической документации организации-изготовителя.

5. Работодатель обеспечивает содержание электросварочного, газосварочного оборудования и инструмента в исправном состоянии и их эксплуатацию в соответствии с требованиями Правил и технической документации организации-изготовителя.

6. При выполнении электросварочных и газосварочных работ на работников возможно воздействие вредных и (или) опасных производственных факторов, в том числе:

1) поражение электрическим током;

2) повышенная загазованность воздуха рабочей зоны, наличие в воздухе рабочей зоны вредных аэрозолей;

3) повышенная или пониженная температура воздуха рабочей зоны;

4) повышенная температура обрабатываемого материала, изделий, наружной поверхности оборудования и внутренней поверхности замкнутых пространств, расплавленный металл;

5) ультрафиолетовое и инфракрасное излучение;

6) повышенная яркость света при осуществлении процесса сварки;

7) повышенные уровни шума и вибрации на рабочих местах;

8) расположение рабочего места на высоте относительно поверхности земли (пола), которое может вызвать падение работника с высоты;

9) физические и нервно-психические перегрузки;

10) выполнение работ в труднодоступных и замкнутых пространствах;

11) падающие предметы (элементы оборудования) и инструмент;

12) движущиеся транспортные средства, подъемные сооружения, перемещаемые материалы и инструмент.

7. Работодатель в зависимости от специфики своей деятельности и исходя из оценки уровня профессионального риска вправе:

а) устанавливать дополнительные требования безопасности, не противоречащие Правилам. Требования охраны труда должны содержаться в соответствующих инструкциях по охране труда, доводиться до работника в виде распоряжений, указаний, инструктажа;

б) в целях контроля за безопасным производством работ применять приборы, устройства, оборудование и (или) комплекс (систему) приборов, устройств, оборудования, обеспечивающие дистанционную видео-, аудио или иную фиксацию процессов производства работ.

8. Правила не применяются при выполнении электросварочных и газосварочных работ на опасных производственных объектах, на которых получаются, используются, перерабатываются, образуются, хранятся, транспортируются, уничтожаются опасные вещества, указанные в пункте 1 приложения N 1 к Федеральному закону от 21 июля 1997 г. N 116-ФЗ "О промышленной безопасности опасных производственных объектов" (Собрание законодательства Российской Федерации, 1997, N 30; 2017, N 9, ст.1282, ст.3588).

9. Допускается возможность ведения документооборота в области охраны труда в электронном виде с использованием электронной подписи или любого другого способа, позволяющего идентифицировать личность работника, в соответствии с законодательством Российской Федерации.

II. Требования охраны труда, предъявляемые к производственным помещениям (производственным площадкам)

10. Запрещается загромождать проходы и проезды внутри зданий (сооружений), производственных помещений (производственных площадок) для обеспечения безопасного передвижения работников и проезда транспортных средств.

11. Переходы, лестницы, площадки и перила к ним должны содержаться в исправном состоянии и чистоте, а расположенные на открытом воздухе - очищаться в зимнее время от снега и льда, обрабатываться противогололедными средствами.

Настилы площадок и переходов, а также перила к ним должны укрепляться и исключать случайное падение человека. На период ремонта вместо снятых перил делается временное ограждение. Перила и настилы, снятые на время ремонта, после его окончания немедленно устанавливаются на место.

12. В сварочных цехах и на участках оборудуется общеобменная вентиляция, а на стационарных рабочих местах - местная вентиляция.

13. Участки газопламенной обработки металлов размещаются в одноэтажных зданиях.

При необходимости расположения участков газопламенной обработки металлов в многоэтажных зданиях должны предусматриваться мероприятия по исключению возможности распространения вредных веществ между этажами.

Сварку, наплавку и резку металлов с выделением бериллия и его сплавов необходимо производить в изолированных помещениях, оборудованных вытяжной вентиляцией.

14. В сборочно-сварочных цехах в холодные и переходные периоды года следует применять воздушное отопление с регулируемой подачей воздуха.

В теплое время года в сборочно-сварочных цехах следует использовать естественную вентиляцию через открываемые проемы окон, световых фонарей и дверей (ворот).

Общеобменная и местная вентиляция не применяются, если содержание вредных веществ не превышает уровень предельно допустимой концентрации (далее - ПДК).

При невозможности исключения или снижения уровней вредных и (или) опасных производственных факторов до уровней допустимого воздействия в связи с характером и условиями производственного процесса проведение работ допускается при условии обеспечения работников средствами индивидуальной защиты.

15. Контейнер (сосуд-накопитель) со сжиженным газом, за исключением оборудования работающего под избыточным давлением, используемого на опасных производственных объектах, требования к которому установлены федеральными нормами и правилами в области промышленной безопасности, устанавливается на площадку, имеющую металлическое ограждение. Между контейнером (сосудом-накопителем) и ограждением обеспечивается проход шириной не менее 1 м.

Контейнер (сосуд-накопитель) не должен подвергаться нагреву.

При установке контейнера (сосуда-накопителя) на открытом воздухе он оборудуется навесом, защищающим его от воздействия прямых солнечных лучей и осадков.

III. Требования охраны труда к организации рабочих мест

16. На стационарных рабочих местах электросварщиков и газосварщиков при работе в положении "сидя" устанавливаются поворотный стул со сменной регулируемой высотой и подставка для ног с наклонной плоскостью опоры.

При работе в положении "стоя" устанавливаются подставки (подвески), уменьшающие статическую нагрузку на руки сварщиков.

Запрещается уменьшать нагрузку на руку с помощью переброски шланга (кабеля) через плечо или навивки его на руку.

17. На стационарных рабочих местах газосварщиков устанавливается стойка с крючком или вилкой для подвески потушенных горелок или резаков во время перерывов в работе.

На временных рабочих местах потушенные горелки или резаки могут подвешиваться на части обрабатываемой конструкции.

18. Стационарное рабочее место, предназначенное для проведения автоматической и механизированной электросварки в защитных газах и их смесях, оборудуется:

1) сварочным оборудованием и оснасткой рабочего места в соответствии с требованиями технологического процесса;

2) встроенными в технологическую оснастку или сварочную головку устройствами для удаления вредных газов и пыли.

19. При организации рабочих мест на участках электросварочных поточно-механизированных линий должны соблюдаться следующие требования:

1) для автоматизированных процессов электросварки, сопровождающихся образованием вредных аэрозолей, газов и излучений, превышающих ПДК и предельно допустимые уровни (далее - ПДУ), предусматривается дистанционное управление и (или) использование средств индивидуальной защиты;

2) для удаления вредных пылегазовыделений предусматриваются пылегазоприемники, встроенные или сблокированные со сварочными автоматами или полуавтоматами, агрегатами, порталами или манипуляторами;

3) пульты управления грузоподъемными транспортными средствами объединяются (располагаются в непосредственной близости) с пультами управления электросварочным оборудованием;

4) оборудование и пульты управления на электросварочных поточно-механизированных линиях располагаются в одной плоскости, чтобы избежать необходимость перемещения работников по вертикали;

5) рабочие места операторов у объединенного пульта автоматической сварки оборудуются креслами или сидениями со спинками, изготовленными из нетеплопроводных материалов;

6) участки электросварочных поточно-механизированных линий отделяются проходами от соседних участков, стен, подъездных путей. Расстояние от места сварки до проходов должно быть не менее 5 м. При невозможности выполнения данного требования у места производства электросварочных работ устанавливаются несгораемые экраны (ширмы, щиты).

20. При выполнении электросварочных и газосварочных работ с предварительным нагревом изделий работа двух сварщиков в одной кабине допускается только при сварке одного изделия.

21. Нестационарные рабочие места в помещении при сварке открытой электрической дугой или газовой резки/сварки металлов отделяются от смежных рабочих мест и проходов несгораемыми экранами (ширмами, щитами) высотой не менее 1,8 м.

При сварке на открытом воздухе экраны устанавливаются в случае одновременной работы нескольких сварщиков рядом друг с другом и на участках интенсивного передвижения работников. Если экранирование невозможно работников, подвергающихся опасности воздействия открытой электрической дуги, необходимо защищать с помощью средств индивидуальной защиты.

ГОСТ 12.3.036-84 Система стандартов безопасности труда. Газопламенная обработка металлов. Требования безопасности

Настоящий стандарт распространяется на газопламенную обработку металлов во всех отраслях народного хозяйства и устанавливает общие требования безопасности при газовой сварке, газовой резке, газопламенной наплавке, газопламенной поверхностной закалке, зачистке и нагреве, газопламенном (пламенном и детонационном) напылении покрытий (далее - сварке, резке).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Газопламенная обработка металлов на объектах народного хозяйства должна выполняться в соответствии с требованиями настоящего стандарта, ГОСТ 12.1.004, ГОСТ 12.1.010, ГОСТ 12.3.002, строительными нормами и правилами по технике безопасности в строительстве, утвержденными Госстроем СССР, правилами пожарной безопасности при проведении сварочных и других огневых работ на объектах народного хозяйства, утвержденными ГУПО МВД СССР, правилами безопасности в газовом хозяйстве, утвержденными Госгортехнадзором СССР, санитарными правилами при сварке, наплавке и резке металлов, утвержденными Минздравом СССР.

1.2. При газопламенной обработке металлов возможно воздействие на работающего опасных и вредных производственных факторов, приведенных в приложении.

1.3. Уровни вредных и опасных производственных факторов на рабочем месте не должны превышать значений, установленных ГОСТ 12.1.003 - для уровня шума, ГОСТ 12.1.005 - для предельно допустимой концентрации вредных веществ в воздухе рабочей зоны и для температуры наружных поверхностей технологического оборудования или ограждающих его устройств.

1.2, 1.3. (Измененная редакция, Изм. № 1).

1.4. Газопламенную обработку в замкнутых пространствах и труднодоступных местах (резервуарах, котлах, цистернах, тоннелях, подвалах и др.) выполняют по наряду-допуску на особо опасные работы.

2. ТРЕБОВАНИЯ К ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССАМ

2.1. При разработке технологических процессов газопламенной обработки металлов следует предусматривать:

механизацию и автоматизацию процессов;

мероприятия по предотвращению поступления в воздух рабочей зоны вредных веществ;

мероприятия по очистке выбросов;

снижение уровней шума;

рациональную организацию рабочих мест.

2.2. Технологическое оборудование должно соответствовать ГОСТ 12.2.003, ГОСТ 12.2.054, ГОСТ 12.2.049.

2.3. Газопламенное напыление покрытий и наплавка порошковых материалов в помещениях допускаются по согласованию с органами Госсаннадзора.

2.4. Если газопламенное напыление покрытий и наплавку из порошковых материалов на крупногабаритные изделия проводят в помещениях вручную, следует применять портативные местные отсосы, обеспечивающие концентрации вредных веществ в воздухе не выше предельно допустимых.

2.5. Операции по засыпке и уборке порошков в бункеры установок для газопламенного напыления покрытий и наплавки порошков следует проводить с использованием местных отсосов или в специальных камерах и кабинах, снабженных вытяжной вентиляцией.

2.6. Для механизированных процессов сварки и резки, связанных с повышенным выделением пыли и газов, следует предусматривать местные вытяжные пылегазоприемники, включая подвижные, встроенные в машины, оборудование или приспособления.

2.7. При проведении газопламенной поверхностной закалки, зачистки и нагрева для защиты от попадания отслоившейся окалины на работающих следует предусматривать специальные приспособления (защитные экраны, кожухи и др.).

2.8. При проведении сварки, резки, наплавки, закалки, зачистки и нагрева крупногабаритных изделий должны применяться технологические режимы, исключающие коробление изделий, приводящее к травматизму работающих.

2.9. При автоматизации процессов газопламенной обработки металлов должно быть предусмотрено дистанционное управление.

2.10. При газопламенной обработке внутренних поверхностей замкнутых пространств и труднодоступных мест следует применять вентиляцию в соответствии с нормативно-технической документацией на конкретный технологический процесс.

2.11. Сборочно-сварочные цехи, в которых осуществляют газопламенную обработку металлоконструкций, должны быть оборудованы грузоподъемными устройствами и приспособлениями.

Применение грузоподъемных устройств должно быть предусмотрено при газопламенной обработке изделий массой 15 кг и более.

2.12. При работе с баллонами, содержащими сжиженные и сжатые газы, необходимо руководствоваться правилами эксплуатации сосудов, работающих под давлением, утвержденными Госгортехнадзором СССР.

2.13. При работе с баллонами, содержащими сжиженные и сжатые газы, необходимо использовать редукторы по ГОСТ 12.2.054.

(Измененная редакция, Изм. № 1).

2.14. При снижении давления в баллонах со сжиженными и сжатыми газами до предела, ниже которого невозможно поддерживать требуемое рабочее давление, отбор газа должен быть прекращен.

3. ТРЕБОВАНИЯ К ПРОИЗВОДСТВЕННЫМ ПОМЕЩЕНИЯМ

3.1. Производственные помещения, в которых выполняется газопламенная обработка металлов, должны соответствовать строительным нормам и правилам на здания промышленных предприятий (категория производства Г), санитарным нормам проектирования промышленных предприятий, утвержденным Госстроем СССР.

3.2. Естественное и искусственное освещение должно соответствовать требованиям строительных норм и правил. Технология газопламенной обработки относится по точности ко второму разряду зрительных работ.

3.3. Цветовое оформление помещений и оборудования должно обеспечивать наименьший коэффициент отражения (не более 0,4) в соответствии с правилами по проектированию цветовой отделки интерьеров производственных зданий промышленных предприятий, утвержденными Госстроем СССР.

3.4. Полы производственных помещений должны соответствовать санитарно-гигиеническим требованиям, быть несгораемыми и нескользкими, обладать малой теплопроводностью.

3.5. В помещениях для проведения газопламенной обработки металлов должна быть предусмотрена общеобменная приточно-вытяжная вентиляция в соответствии со строительными нормами и правилами на отопление, вентиляцию и кондиционирование воздуха, утвержденными Госстроем СССР.

3.6. Отделка производственных помещений должна исключать возможность накопления пыли, сорбции паров и газов материалами покрытий, допускать систематическую уборку поверхностей влажным способом.

3.7. Стены, потолки и внутренние конструкции помещений для газопламенного напыления должны иметь звукопоглощающую облицовку с защитной отделкой.

Звукоизоляция помещений, в которых проводят детонационное напыление, должна обеспечивать защиту работающих от уровней звука 100 - 140 дБА.

3.8. Газопламенная обработка металлов во взрывоопасных помещениях должна выполняться в соответствии с требованиями правил по организации безопасного ведения огневых работ на взрывоопасных и взрывопожароопасных объектах, утвержденных Госгортехнадзором СССР.

3.9. Газопламенная обработка в замкнутых пространствах и труднодоступных местах должна выполняться при соблюдении следующих условий:

наличия не менее двух проемов (окон, дверей, люков);

тщательной очистки и проверки на содержание вредных веществ в воздухе рабочей зоны перед началом работ;

проверки значений показателей пожарной опасности по ГОСТ 12.1.004;

концентрации взрывоопасных веществ не выше 20 % от нижнего предела взрываемости;

наличия непрерывно работающей приточно-вытяжной вентиляции, обеспечивающей приток свежего и отсос загрязненного воздуха из нижней и верхней частей замкнутого пространства и труднодоступных мест;

осуществлении специальной вентиляции с помощью местных отсосов от стационарных или передвижных установок, если общеобменная вентиляция не обеспечивает нормальных условий работы;

установки контрольного поста для наблюдения за работающими и наличия связи между работающими и наблюдающим.

3.10. Во время проведения работ в замкнутых пространствах и труднодоступных местах газовые баллоны, газоразборные посты, передвижные ацетиленовые генераторы должны быть расположены снаружи и закреплены в соответствии с правилами устройства и безопасной эксплуатации сосудов, работающих под давлением, утвержденными Госгортехнадзором СССР.

3.11. Не допускается оставлять рукава, резаки, горелки, металлизационные аппараты во время перерыва и после окончания работ в замкнутых и труднодоступных местах.

3.12. Помещения для проведения детонационного напыления покрытий должны быть звукоизолированы.

3.13. Показатели микроклимата в производственных помещениях должны соответствовать ГОСТ 12.1.005.

(Введен дополнительно, Изм. № 1).

4. ТРЕБОВАНИЯ К ИСХОДНЫМ МАТЕРИАЛАМ

4.1. Поверхности свариваемых заготовок и деталей должны быть сухими, очищенными от окалины, смазки и других загрязнений. Кромки заготовок и деталей не должны иметь заусенцев.

4.2. Обезжиривание поверхностей изделий перед газопламенной обработкой металлов должно проводиться растворами и растворителями, применение которых согласовано с Минздравом СССР.

4.3. Хранение и транспортирование газов, применяемых при газопламенной обработке металлов, следует осуществлять в соответствии с ГОСТ 12.2.054, правилами безопасности в газовом хозяйстве и правилами устройства и безопасной эксплуатации сосудов, работающих под давлением, утвержденными Госгортехнадзором СССР.

4.4. Способы хранения и транспортирования исходных материалов, готовой продукции и отходов производства не должны создавать дополнительной опасности при проведении работ и обеспечивать возможность механизации погрузочно-разгрузочных операций.

4.5. При проведении газопламенного напыления покрытий и наплавки следует использовать порошки, прутки или проволоку, которые в процессе напыления и наплавки выделяют вредные вещества в количествах, не превышающих предельно допустимые концентрации, предусмотренные санитарными нормами, утвержденными в установленном порядке.

5. ТРЕБОВАНИЯ К РАЗМЕЩЕНИЮ ПРОИЗВОДСТВЕННОГО ОБОРУДОВАНИЯ

И ОРГАНИЗАЦИИ РАБОЧИХ МЕСТ

5.1. Пространственная планировка рабочего места при механизированных и автоматизированных процессах газопламенной обработки металлов с учетом группировки, расположения органов управления (рычаги, выключатели и переключатели) и средств отображения информации должна соответствовать ГОСТ 12.2.032, ГОСТ 12.2.033. Общие требования безопасности к рабочим местам - по ГОСТ 12.2.061.

5.2. Места проведения газопламенной обработки металлов могут быть постоянными, организуемыми в специально оборудованных для этих целей участках или на открытых площадках, и временными, организуемыми на территории предприятий в целях ремонта оборудования, а также монтажа строительных и других конструкций.

5.3. При газопламенной обработке металлов необходимо исключать возможность воздействия опасных и вредных производственных факторов на персонал расположенных рядом рабочих зон.

Рабочие места для сварки, резки, наплавки, зачистки и нагрева должны быть оснащены средствами коллективной защиты от шума, инфракрасной радиации и брызг расплавленного металла экранами и ширмами из негорючих материалов.

5.4. Рабочее место для газопламенной обработки должно быть оборудовано местной вытяжной вентиляцией.

5.5. На рабочих местах должны быть установлены знаки безопасности по ГОСТ 12.4.026.

5.6. Газопламенное напыление покрытий ручным способом в помещениях должно осуществляться в звукоизолированных кабинах, камерах или на специальных участках, с использованием звукоизолирующих кожухов, рассчитанных в соответствии со строительными нормами и правилами по защите от шума, утвержденными Госстроем СССР.

Стены кабины должны иметь слоистую структуру и состоять из звукопоглощающих материалов. Передние стенки кабин следует закрывать створками со встроенными в них светофильтрами и рабочими проемами для рук.

5.7. Стационарные установки газопламенного напыления должны эксплуатироваться в отдельных помещениях или на изолированных участках цеха.

5.8. Установки детонационного напыления покрытий размещают в отдельных зданиях или на первых этажах производственных зданий в отдельных помещениях.

5.9. При конвейерной или поточной технологии необходимо изолировать участки газопламенного напыления ограждениями со звукопоглощающей теплостойкой облицовкой.

5.10. При организации питания горючими газами и кислородом от сети по трубопроводу для защиты от обратного удара перед каждой единицей оборудования для газопламенной обработки металлов (горелка, резак, машины термической резки и др.) должны быть установлены газоразборные посты.

5.11. Трубопроводы, шланги для подачи воздуха, газа, а также вентиляционные устройства должны быть расположены так, чтобы не затруднялось обслуживание оборудования. Конструкции штуцеров, на которые надевают шланги, должны обеспечивать удобное прочное крепление и герметичное соединение.

5.12. Организация рабочих мест при сварке, резке, закалке, зачистке и нагреве должна исключать нагрев токоведущих устройств, находящихся вблизи.

5.13. (Исключен, Изм. № 1).

5.14. Рабочие места для газопламенной обработки металлов в монтажных условиях, расположенные на деревянных настилах или подмостях, должны быть очищены от горючих материалов (пакли, стружки и др.) в радиусе не менее 5 м. Деревянные настилы должны быть покрыты металлическими листами, на них должны быть установлены сосуды с водой.

5.15. На каждое стационарное рабочее место для газопламенной обработки металлов должно быть отведено не менее 4 м2,помимо площади, занимаемой оборудованием и проходами, а при работе в кабине - не менее 3 м2. Проходы должны иметь ширину не менее 1 м.

Площадь рабочего места оператора газопламенного напыления должна быть не менее 10 м2.

(Измененная редакция, Изм. № 1).

5.16. Защитные ограждения рабочих мест должны соответствовать ГОСТ 12.2.062.

5.17. На рабочих местах должны быть вывешены инструкции по технике безопасности при проведении газопламенных работ.

6. ТРЕБОВАНИЯ К ПЕРСОНАЛУ, ДОПУСКАЕМОМУ К УЧАСТИЮ В ПРОИЗВОДСТВЕННОМ ПРОЦЕССЕ

6.1. К работе по газопламенной обработке металлов допускаются лица не моложе 18 лет, прошедшие соответствующее обучение, инструктаж и проверку знаний техники безопасности и имеющие квалификационное удостоверение.

К газопламенным работам женщины допускаются в соответствии с перечнем производств, профессий и работ с тяжелыми и вредными условиями труда, на которых запрещается применение труда женщин, утвержденным постановлением Госкомтруда СССР и Президиума ВЦСПС.

6.2. Лица, допускаемые к работе по газопламенной обработке металлов, должны проходить предварительные и периодические медицинские осмотры в соответствии с требованиями Минздрава СССР.

6.3. Организация обучения работающих безопасности труда - по ГОСТ 12.0.004.

6.4. Персонал, допускаемый к газопламенной обработке металлов, должен уметь оказывать первую помощь при острых отравлениях, ожогах кожи и слизистых оболочек.

7. ТРЕБОВАНИЯ К ПРИМЕНЕНИЮ СРЕДСТВ ЗАЩИТЫ РАБОТАЮЩИХ

7.1. Лица, занятые газопламенной обработкой металлов, должны применять средства индивидуальной защиты, обеспечение которыми осуществляется в соответствии с отраслевыми нормами, утвержденными в установленном порядке с учетом проводимых работ.

7.2. Хранение, периодический ремонт, чистка другие виды профилактической обработки средств индивидуальной защиты работающих следует проводить в соответствии с нормативно-технической документацией на эти изделия.

7.3. При работе в замкнутых пространствах и труднодоступных местах для защиты органов дыхания необходимо применять изолирующие средства индивидуальной защиты по ГОСТ 12.4.034* с подачей чистого воздуха в зону дыхания. Работы не следует проводить при содержании кислорода в воздухе менее 19 % и более 23 %.

* На территории Российской Федерации действует ГОСТ Р 12.4.195-99 (с 1 января 2003 г.)

(Измененная редакция, Изм. № 1).

7.4. Для защиты лица при сварке, резке, закалке, зачистке и нагреве рабочие должны обеспечиваться защитными щитками по ГОСТ 12.4.023.

7.5. Для защиты глаз применяются защитные очки по ГОСТ 12.4.013.

(Измененная редакция, Изм. № 1).

7.6. Средства индивидуальной защиты органов слуха следует выбирать исходя из частотного спектра шума на рабочем месте.

Типы и группы средств индивидуальной защиты органов слуха - по ГОСТ 12.4.051**.

** На территории Российской Федерации действует ГОСТ Р 12.4.213-99.

7.7. Для защиты рук применяются рукавицы по ГОСТ 12.4.010.

8. МЕТОДЫ КОНТРОЛЯ ВЫПОЛНЕНИЯ ТРЕБОВАНИЙ БЕЗОПАСНОСТИ

8.1. Контроль за содержанием вредных веществ в воздухе рабочей зоны должен осуществляться в соответствии с требованиями ГОСТ 12.1.007 и ГОСТ 12.1.005, и нормами санитарно-химических исследований на промышленных предприятиях, утвержденными Минздравом СССР.

8.2. Контроль санитарно-гигиенической эффективности вентиляции должен проводиться в соответствии с правилами по санитарно-гигиеническому контролю систем вентиляции производственных помещений, утвержденными Минздравом СССР и ГОСТ 12.3.018.

8.3. Контроль уровня шума на рабочем месте следует проводить по ГОСТ 12.1.050 с использованием методов по проведению измерений и гигиенической оценки шумов на рабочих местах, утвержденных Минздравом СССР.

8.4. Контроль температуры наружных поверхностей и технологического оборудования или ограждающих его устройств и показателей микроклимата в соответствии с ГОСТ 12.1.005.

8.1 - 8.4. (Измененная редакция, Изм. № 1).

8.5. Контроль за уровнем освещенности - по ГОСТ 24940.

8.6. Контроль пожарной опасности - по ГОСТ 12.1.044.

(Измененная редакция, Изм. № 1).

8.7. (Исключен, Изм. № 1).

ПРИЛОЖЕНИЕ

Справочное

ОПАСНЫЕ И ВРЕДНЫЕ ПРОИЗВОДСТВЕННЫЕ ФАКТОРЫ, ВОЗДЕЙСТВУЮЩИЕ

НА РАБОТАЮЩИХ ПРИ ГАЗОПЛАМЕННОЙ ОБРАБОТКЕ МЕТАЛЛОВ

Охрана Труда

Инструкция по технике безопасности при газопламенной обработке металлов ( для рабочих )

ИНСТРУКЦИЯ

по технике безопасности при газопламенной

обработке металлов (для рабочих)

1.1. К выполнению газосварочных и газорезательных работ допускаются лица не моложе 18 лет, прошедшие медосмотр, специальное техническое обучение, прошедшие проверку знаний и получившие соответствующее удостоверение.

1.2. К верхолазным огневым работам на высоте более 5 м от поверхности грунта, перекрытия или рабочего настила с применением предохранительного пояса допускаются лица, имеющие квалификацию не ниже третьего разряда и стаж верхолазных работ не менее одного года, прошедшие медосмотр, обученные дополнительно по специальной программе правилам безопасной работы на высоте и получившие соответствующие удостоверения.

Женщины к названным работам, а также к работам в замкнутых пространствах (колодцы, тоннели, шурфы, трубопроводы диаметром 720 мм и более, закрытые емкости) не допускаются.

1.3. Огневые работы в колодцах, шурфах или закрытых емкостях следует выполнять применяя шланговые противогазы, при этом двое рабочих, находясь вне колодца, шурфа или емкости, должны страховать исполнителя огневых работ с помощью канатов, прикрепленных к их предохранительным поясам. Все участвующие в этих работах рабочие должны пройти практические занятия по оказанию помощи при работе в этих условиях.

1.4. Запрещается выполнять огневые работы с применением сжиженных газов в цокольных и подвальных помещениях, а также в колодцах, шахтах и других подземных сооружениях.

1.5. Не разрешается производить работы на высоте с приставных лестниц. Как исключение, допускается выполнять названные работы с использованием лестницы со специально огражденной площадкой и предохранительным поясом.

1.6. Работы по газопламенной обработке металлов в условиях повышенной опасности /тоннели, колодцы, шурфы, закрытые емкости и трубы диаметром 720 мм и более/ должны выполняться только при условии выдачи наряда-допуска, в котором подробно излагаются меры по обеспечению безопасности выполнения работ.

1.7. Выполнять можно только ту работу, которую поручил непосредственный руководитель работы (мастер, прораб) и при условии, что вы ознакомлены с безопасными методами ее выполнения. Запрещается выполнять распоряжения, если они противоречат правилам техники безопасности и охраны труда.

1.8. Газосварщик имеет право работать только на газогенераторе, выданном ему и числящимся за ним. Передавать газогенератор и его комплектующие (горелки, резаки, редуктора, шланги) другим лицам запрещается.

1.9. На каждом генераторе должны быть четко обозначены регистрационный заводской номер, наименование предприятия, выпустившего газогенератор и даты ежегодных проверок.

1.10. Работать на газогенераторе кустарного изготовления запрещается.

2. ОБЯЗАННОСТИ СВАРЩИКА, РЕЗЧИКА

ПЕРЕД НАЧАЛОМ РАБОТЫ

2.1. До начала выполнения огневых работ необходимо тщательно изучить требования безопасности, изложенные в соответствующей документации (проектах производства работ, технологических картах, нарядах-допусках), получить инструктаж по технике безопасности и получить необходимые средства индивидуальной защиты.

2.2. Рабочее место освободить от лишних, мешающих работе предметов и легковоспламеняющихся материалов, оградить - если оно на проезжей части или проходах, установить сигнальные указатели. Огневые работы можно выполнять не менее, чем в 10 м от газовых баллонов, генератора и открытого огня.

2.3. Рабочие места должны быть оборудованы, кроме общего, местным освещением: стационарным на 36 В и переносным на 12 В.

2.4. Привести в порядок спецодежду (при этом хлопчатобумажный костюм с огнестойкой пропиткой и брезентовые рукавицы должны быть чистыми без масляных пятен). Куртку и брюки надо носить навыпуск, кожаные ботинки - плотно зашнуровать.

2.5. Не приступать к огневым работам сосудов, трубопроводов, находящихся под давлением.

2.6. Требовать, чтобы металл перед огневыми работами был очищен от краски, масла, грязи, ржавчины.

2.7. Перед работой на сосудах, бывших в употреблении, необходимо проверить, чем они были заполнены. Если это была горючая жидкость, нужно потребовать, чтобы сосуд был очищен, промыт водой и пропарен или промыт раствором каустической соды с последующей продувкой. Затем во всех случаях сосуд должен быть заполнен водой до максимально возможного уровня, а все верхние люки и вентили - открыты.

2.8. Применять рукава длиной не более 30м. Запрещается пользоваться грязными, замасленными или рваными рукавами, подматывать их изолентой или другими материалами. Дефектные места должны быть вырезаны, а остальные куски соединены двусторонними стальными ниппелями.

Соединение рукавов с помощью отрезков гладких труб не допускается.

Минимальная длина стыкуемых участков рукавов должна быть не менее 3м, а количество стыков на рукаве - не более двух.

2.9. Соблюдать расстояние между кислородным баллоном и газогенератором. Расстояние должно быть не менее 5м.

2.10. Проверить состояние баллонов. Баллоны должны быть исправными, чистыми, не имеющими вмятин, царапин, с ненарушенной окраской, не просроченным сроком испытания (срок 5 лет).

2.11. При обслуживании газогенератора, при вскрытии барабана с карбидом кальция пользоваться инструментом только из алюминия, латуни и других не искрящихся при ударе материалов.

2.12. При эксплуатации газогенератора на открытом воздухе или в неотапливаемых помещениях при температуре ниже 0 °С необходимо принять меры, предохраняющие генераторы от замерзания: закрыть генератор ватным чехлом, шланг и корпус вентиля на водяном затворе покрыть теплоизоляционным материалом, например шнуровым асбестом, в водяные затворы залить незамерзающую жидкость.

2.13. В случае замерзания воды в генераторе, водном затворе или шланге следует отогреть их в теплом помещении на расстоянии не менее 10 м от источников огня, искр и т.п. Допускается отогревать генератор горячей водой или паром. Запрещается для отогрева применять открытое пламя, электрические нагревательные приборы, а также скалывать лед с генератора и подносить сосуды, которые нагреты на открытом огне.

2.14. При присоединении редуктора к кислородному баллону необходимо осмотреть входной штуцер и накидную гайку редуктора, убедиться в исправности резьбы гайки, в отсутствии следов масла и жиров, а также в наличии исправности уплотняющей фибровой прокладки и фибра на входном штуцере редуктора.

2.15. В случае неисправности фибровую прокладку необходимо заменить новой.

2.16. При питании газосварочного поста ацетиленом и кислородом от баллонов, следует убедиться в том, что баллоны установлены в вертикальном положении в специальных стойках, прочно закреплены хомутами или цепями и созданы условия предохраняющие баллоны от ударов, падения и попадания на них масла (например, с мостового крана).

2.17. Не допускать соприкосновения баллонов и шлангов с токоведущими проводами. Особенно внимательным быть в условиях, где одновременно применяется электродуговая сварка, газосварка и резка.

2.18. Перед зажиганием горелки (резака) следует продуть шланги для удаления воздуха рабочими газами: кислородные - кислородом, ацетиленовые - ацетиленом.

2.19. Обо всех замеченных неисправностях на рабочем месте необходимо доложить администрации и без ее указания к работе не приступать.

3. ОБЯЗАННОСТИ СВАРЩИКА ВО ВРЕМЯ РАБОТЫ

3.1. Огневые работы на открытом воздухе в снежную и дождливую погоду не выполнять.

3.2. При выполнении газосварочных работ пользоваться очками закрытого типа с чистыми фильтрами марки С; при дроблении карбида кальция и его загрузки в генератор надевать респиратор и защитные очки.

3.3. Открывать вентили баллонов вручную, а ацетиленовых баллонов - специальным торцевым ключом. Во время работ ключ должен находиться на шпинделе вентиля баллона.

3.4. При зажигании горелки (резака) первым открывать вентиль кислорода на 1/4-1/2 оборота, затем на один оборот открывать вентиль ацетилена (газозаменителя) и зажечь смесь.

3.5. Во время работы пламя горелки должно быть направлено в сторону, противоположную источнику газоснабжения. При невозможности выполнить указанное требование источник газоснабжения должен быть огражден металлическими щитами и ширмами из несгораемых материалов.

3.6. Во время работы держать газовые рукава на плечах, подмышками или зажимать их ногами запрещается.

3.7. Не допускается перемещаться с зажженной горелкой за пределами рабочего места.

3.8. При перерывах в работе пламя горелки должно быть погашено, а вентили на горелке плотно закрыты.

3.9. Перед зажиганием керосинореза продуть резак кислородом, пустить горючее и зажечь. После подогрева испарителя открыть кислород и отрегулировать пламя. При тушении первым перекрыть вентиль горючего.

Во время зажигания резака он должен быть наклонен головкой вниз.

Пользуясь керосинорезом, нельзя допускать, чтобы давление в бочке с керосинорезом было ниже давления кислорода на входе в резак.

3.10. Нельзя работать керосинорезом с перегретым (вишневого цвета) испарителем, подвешивать керосинорез при перерывах в работе головкой вверх (керосин может затечь в кислородный шланг).

3.11. Запрещается работать с загрязненными выходными каналами мундштуков во избежание возникновения хлопков и обратных ударов.

3.12. Не допускается использовать ацетилен из генератора до полного снижения давления и погашения пламени горелки во избежании подсоса воздуха и возникновения обратного удара.

3.13. При обратном ударе в кислородный шланг - немедленно перекрыть вентиль кислородного баллона, а при обратном ударе в шланг горючего газа сначала перекрыть кислородный вентиль на горелке, затем на водяном затворе или баллоне горючего газа и бачке.

3.14. В случае разрыва или воспламенения шланга горючего газа необходимо погасить пламя горелки и перекрыть подачу горючего. Допускается также перегнуть шланг выше горючего места по направлению к редуктору или генератору с последующим перекрытием вентиля редуктора или газо-обратного крана водяного затвора. При воспламенении кислородного шланга нужно в первую очередь перекрыть вентиль кислородного баллона. Недопустимо перегибать загоревшийся шланг.

3.15. После каждого обратного удара обязательно проверить рукава и продуть их инертным газом или заменить другими.

3.16. При прекращении работы на генераторах (окончании смены или временный перерыв в работе и пр.) нельзя оставлять генератор без надзора в заряженном состоянии.

4. ОБЯЗАННОСТИ ГАЗОСВАРЩИКА ПОСЛЕ РАБОТЫ

4.1. Доработать до полного расхода карбида кальция в генераторе, закрыть вентиль кислородного баллона, ослабить нажимной винт редуктора и перекрыть ацетилен.

4.2. Вылить из генератора и шлангов воду, выпустить ацетилен, очистить шахтные ящики и реторты от ила, который надо вынести в металлическом ящике в специально предназначенное место.

4.3. Свое рабочее место сдать сменщику и предупредить мастера об окончании газосварочных работ, сообщить им о всех неисправностях, замечаниях во время работы.

Порядок допуска к работе рабочих обслуживающих оборудование для газопламенной обработки металлов

Нужен полный текст и статус документов ГОСТ, СНИП, СП?

Попробуйте профессиональную справочную систему

«Техэксперт: Базовые нормативные документы» бесплатно

Система стандартов безопасности труда

ОБОРУДОВАНИЕ И АППАРАТУРА ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МЕТАЛЛОВ И ТЕРМИЧЕСКОГО НАПЫЛЕНИЯ ПОКРЫТИЙ

Labour safety standards system. Equipment and apparatus for gas-flaming processing of metals and for thermal dusting of coatings. Safety requirements

Дата введения 1977-01-01

Постановлением Государственного комитета стандартов Совета Министров СССР от 28 октября 1975 г. N 2722 дата введения установлена 01.01.77

Проверен в 1991 г. Ограничение срока действия снято Постановлением Госстандарта СССР от 15.08.91 N 1361

ИЗДАНИЕ (февраль 2004 г.) с Изменениями N 1, 2, 3, утвержденными в августе 1981 г., сентябре 1986 г., августе 1991 г. (ИУС 11-81, 12-86, 11-91)

Настоящий стандарт распространяется на оборудование и аппаратуру для газопламенной обработки металлов (машины для кислородной резки; установки для местного нагрева и поверхностной закалки; установки для газофлюсовой сварки, пайки и наплавки; установки и аппараты газотермического напыления покрытий; резаки и горелки; посты газоразборные, бачки для жидкого горючего; редукторы газовые; вентили баллонов кислородных и горючих газов) и устанавливает требования к безопасности их конструкции.

Требования настоящего стандарта являются обязательными.

(Измененная редакция, Изм. N 2, 3).

1. ОБЩИЕ ТРЕБОВАНИЯ

1.1. Оборудование для газопламенной обработки должно соответствовать требованиям настоящего стандарта, ГОСТ 12.2.003-91 и ГОСТ 12.2.049-80.

1.2. Требования к применяемым материалам и конструкции паяных соединений - по ГОСТ 29090-91.

(Измененная редакция, Изм. N 3).

1.3. Накидные гайки и штуцера для подключения горючих газов должны иметь левую резьбу и отличительные метки по ГОСТ 2904-91.

1.4. Для газовых коммуникаций оборудования должны применяться резиновые рукава по ГОСТ 9356-75, стальные электросварные трубы по ГОСТ 10704-91 - для кислородных коммуникаций при рабочем давлении до 2,5 МПа (25 кгс/см) и коммуникаций газов-заменителей ацетилена при рабочем давлении до 1,6 МПа (16 кгс/см), стальные бесшовные трубы по ГОСТ 8732-78 и ГОСТ 8734-75 - для кислородных коммуникаций при рабочем давлении свыше 2,5 МПа (25 кгс/см) до 6,4 МПа (64 кгс/см) и ацетиленовых коммуникаций.

1.5. Эргономические требования к органам управления (маховичкам, штурвалам, рычагам, клавишным и кнопочным выключателям и переключателям, выключателям и переключателям типа "Тумблер") - по ГОСТ 21752-76, ГОСТ 21753-76, ГОСТ 22614-77, ГОСТ 22615-77, к пультам управления - по ГОСТ 23000-78.

1.6. Эргономические требования к рабочему месту при выполнении работ в положении сидя - по ГОСТ 12.2.032-78, в положении стоя - по ГОСТ 12.2.033-78.

1.4-1.6. (Измененная редакция, Изм. N 1).

1.7. Температура нагрева поверхностей оборудования или ограждений в зоне обслуживания оператора не должна превышать 45 °С.

1.9. Требования к шумовым характеристикам оборудования - по ГОСТ 12.1.003-83.

1.10. Требования к вибрационным характеристикам оборудования - по ГОСТ 12.1.012-90*.

* На территории Российской Федерации документ не действует. Действует ГОСТ 12.1.012-2004, здесь и далее по тексту. - Примечание изготовителя базы данных.

1.11. Конструкция оборудования и аппаратуры должна обеспечивать возможность обезжиривания элементов, соприкасающихся с кислородом.

1.12. Давление горючих газов перед аппаратурой - по ГОСТ 8856-72.

1.13. (Исключен, Изм. N 3).

1.14. Сигнальная предупредительная окраска и знаки безопасности, применяемые на оборудовании, - по ГОСТ 12.4.026-76*.

* На территории Российской Федерации действует ГОСТ Р 12.4.026-2001.

(Измененная редакция, Изм. N 2).

1.15. Аппаратура или части аппаратуры, за исключением горелок, резаков и вентилей газовых баллонов, должны иметь опознавательную окраску в зависимости от газа:

горючий газ - красную;

жидкое горючее - серую;

Допускается на газовые редукторы вместо опознавательной окраски наносить наименование редуцируемого газа или его условное обозначение. Способ нанесения маркировки должен обеспечивать ее сохранность в течение всего срока эксплуатации редуктора.

1.16. Нормы допустимых концентраций, вредных веществ в воздухе рабочей зоны не должны превышать значений, указанных в ГОСТ 12.1.005-88.

(Введен дополнительно, Изм. N 2).

2. ТРЕБОВАНИЯ К МАШИНАМ ДЛЯ КИСЛОРОДНОЙ РЕЗКИ, УСТАНОВКАМ ДЛЯ МЕСТНОГО НАГРЕВА И ПОВЕРХНОСТНОЙ ЗАКАЛКИ

2.1. Центр тяжести переносных машин должен быть расположен так, чтобы исключалось их самопроизвольное опрокидывание.

2.2. Механизм крепления резаков и горелок должен исключать самопроизвольное соприкосновение мундштуков с поверхностью металла.

2.3. В конструкции стационарных машин должны быть предусмотрены устройства для надежного закрепления чалочного приспособления (рымболты, отверстия, скобы).

2.4. На станинах или направляющих стационарных машин должны быть предусмотрены упоры, конечные выключатели или другие устройства, предохраняющие каретку от схода со станины.

2.5. Реечные зацепления, сменные блоки шестерен, муфты, валы и другие движущиеся части оборудования, доступные для случайного прикосновения к ним рабочих, должны быть ограждены, и обслуживание их должно производиться через дверцы, крышки и съемные кожухи.

2.6. При питании горючими газами от сети на трубопроводе перед машиной или перед каждым резаком и горелкой должно быть установлено защитное устройство (затвор жидкостный или сухой, обратный клапан и др.). Допускается применять встроенные в резак или горелку защитные устройства.

При питании машин через гибкие рукава от индивидуального баллона через редуктор установка защитного устройства не обязательна.

2.7. Стационарные машины, имеющие маршевую скорость более 6 м/мин, должны быть оборудованы сиденьем или площадкой для совместного перемещения оператора с машиной, обеспечивающими удобство управления машиной или дистанционным управлением, позволяющим контролировать процесс резки с отдельно расположенного пульта управления.

2.6, 2.7. (Измененная редакция, Изм. N 1).

2.8. Стационарные машины на пульте управления должны иметь кнопку "стоп общий", обеспечивающую отключение электроэнергии и подачи газов в резак или горелку. Кнопка "стоп общий" должна быть красного цвета, грибовидной формы, увеличенного размера и выступать над поверхностью пульта управления.

Полный текст этого документа доступен на портале с 20 до 24 часов по московскому времени 7 дней в неделю .

Также этот документ или информация о нем всегда доступны в профессиональных справочных системах «Техэксперт» и «Кодекс».

Подготовка к работе по газопламенной обработке

К работе по газопламенной обработке и резке металла допускаются лица не моложе 18 лет, прошедшие соответствующее медицинское обследование, обучение, инструктаж и проверку знаний безопасности.

Все приступающие к работе должны быть проинструктированы по технике безопасности и пожароопасности, мерах предосторожности, индивидуальной средствах защиты и личной гигиены. Проведенный инструктаж должен регистрироваться в специальном журнале.

Перед началом работ выполните следующее:удалите из зоны работ все, что может загореться!

При питании от единичных баллонов, установите между баллонными редукторами и горелкой (резаком) предохранительные устройства, в том числе пламягасящие.

Единичные баллоны уложите и закрепите на тележке.

В случае направления пламени и искр в направлении источников питания газами, принять меры по защите их от искр и воздействия тепла пламени путем установки металлических ширм.

Защитные средства (очки, наушники, маска, рукавицы) должны находиться во время работы на газорезчике. Запрещается работа без индивидуальных средств защиты. Не допускается работа без спецодежды. Запрещается использовать рукавицы (краги) и спецодежду из синтетических материалов типа лавсан или капрон, которые не обладают термозащитными свойствами и спекаются при соприкосновении с нагретыми поверхностями.

Закрепите рукава на присоединительных ниппелях горелок (резаков) с помощью специальных хомутиков. Допускается обвязка рукава мягкой вязальной проволокой не менее, чем в двух местах по длине ниппеля (использование медной проволоки не допускается).

Подготовка рабочего места к резке и обработке металла

Уборку рабочих мест после газопламенной работы производите в конце рабочего дня, или по необходимости. Для охлаждения горелки (резака) на рабочем месте должно находиться ведро с чистой холодной водой.

При длительных перерывах в работе закрывайте вентили на баллонах, а регулирующий винт редуктора выверните до освобождения нажимной пружины.

В случае замерзания редукторов их отогрев производите горячей водой, а кислородной редуктор — водой, не имеющей следов масел.

- Проверьте герметичность присоединения рукавов к горелке, резаку, редуктору, предохранительному устройству и др. аппаратуре. Проверку производить путем обмыливания мест соединений. Использовать открытый огонь для определения не плотностей запрещается. При наличии утечек работать запрещается..

- Проверьте состояние и правильное размещение клапанов обратных огнепреградителей. Питание от единичных баллонов без огнепреградителей запрещается.

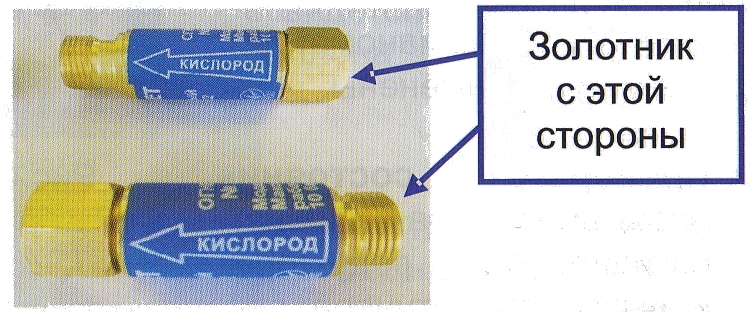

Огнепреградители можно устанавливать на редуктор или на входе в горелку (резак). Правильно выбирайте и устанавливайте огнепреградительные клапаны. Стрелка на этикетке указывает направление движения газа.

Обязательно проверьте подвижность золотника встроенного обратного клапана, нажав его 3–4 раза с помощью спички или латунной (медной) проволоки.

- Проверьте герметичность запирания встроенного обратного клапана. Его назначение пропускать газ в одном направлении и не пропускать в обратном.

- Помните, исправный клапан выдерживает до 3000 единичных проскоков пламени и около 50 непрерывных.

- Неисправный клапан подлежит замене на новый. Ремонтировать клапан ЗАПРЕЩЕНО!

- Ремонт неисправного клапана производите в специализированных мастерах, в которых кроме проверки на герметичность имеется возможность проверить огнепреградительную способность отремонтированного клапана на специальном стенде.

- Проверьте наличие пломб или других отметок (краской) на предохранительном клапане редуктора, свидетельствующих о том, что заводская (или после ремонта) регулировка не нарушена;

- Проверьте наличие пломб или других отметок (краской) на предохранительном клапане редуктора, свидетельствующих о том, что заводская (или после ремонта) регулировка не нарушена;

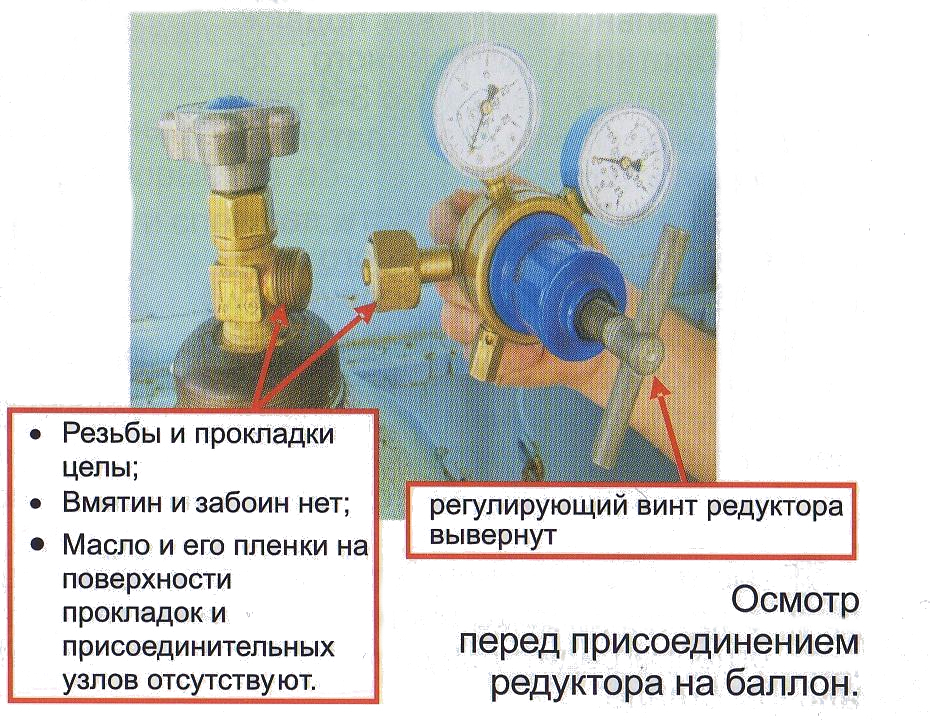

- Проверьте наличие прокладки на входном штуцере редуктора, а

- Проверьте наличие фильтра во входном штуцере редуктора;

- Проверьте исправность манометров и срок их проверки;

- Стрелка должна быть на отметке «О»;

- На лицевой стороне или на обороте манометра должен быть указан срок его поверки;

- Неисправные манометры должны быть заменены.

- Проверьте состояние резьбы штуцера баллона, накидной гайки редуктора и выходного штуцера редуктора;

- Проверьте отсутствие масла на поверхности прокладок и присоединительных узлов

- Убедитесь, что при присоединении редуктора к вентилю баллона регулирующий винт редуктора вывернут до полного освобождения нажимной пружины.

- Использование неисправного редуктора категорически запрещается.

- Проверьте герметичность редуктора. При наличии утечек и не герметичности работа с редуктором запрещается.

Проверьте источник питания (баллоны). По паспортным данным проверьте дату освидетельствования баллона. Работать от баллонов с просроченным сроком освидетельствования запрещается. Паспортные данные:

- Товарный знак завода-изготовителя

- Номер баллона

- Месяц и год изготовления (испытания)

- Рабочее давление (Р)

- Пробное гидравлическое давление (П)

- Вместимость баллона, л

- Масса баллона без колпака и вентиля.

- Продуйте вентиль кислородного баллона

- Перед установкой редуктора продуйте вентиль баллона в течение 1–2 секунд, причем находиться перед струей выходящего газа запрещается. Закрытие вентиля кислородного баллона после продувки производить без применения ключа.

- Закрытие и открытие вентиля ацетиленового баллона производить специальным ключом.

- Ключ должен постоянно находиться на баллоне.

Давление наполненных ацетиленовых баллонов не должно превышать 1,9 МПа при 20°С. При отборе газа из баллона необходимо следить, чтобы остаточное давление в нем было не меньше 0,05–0,1 МПа.

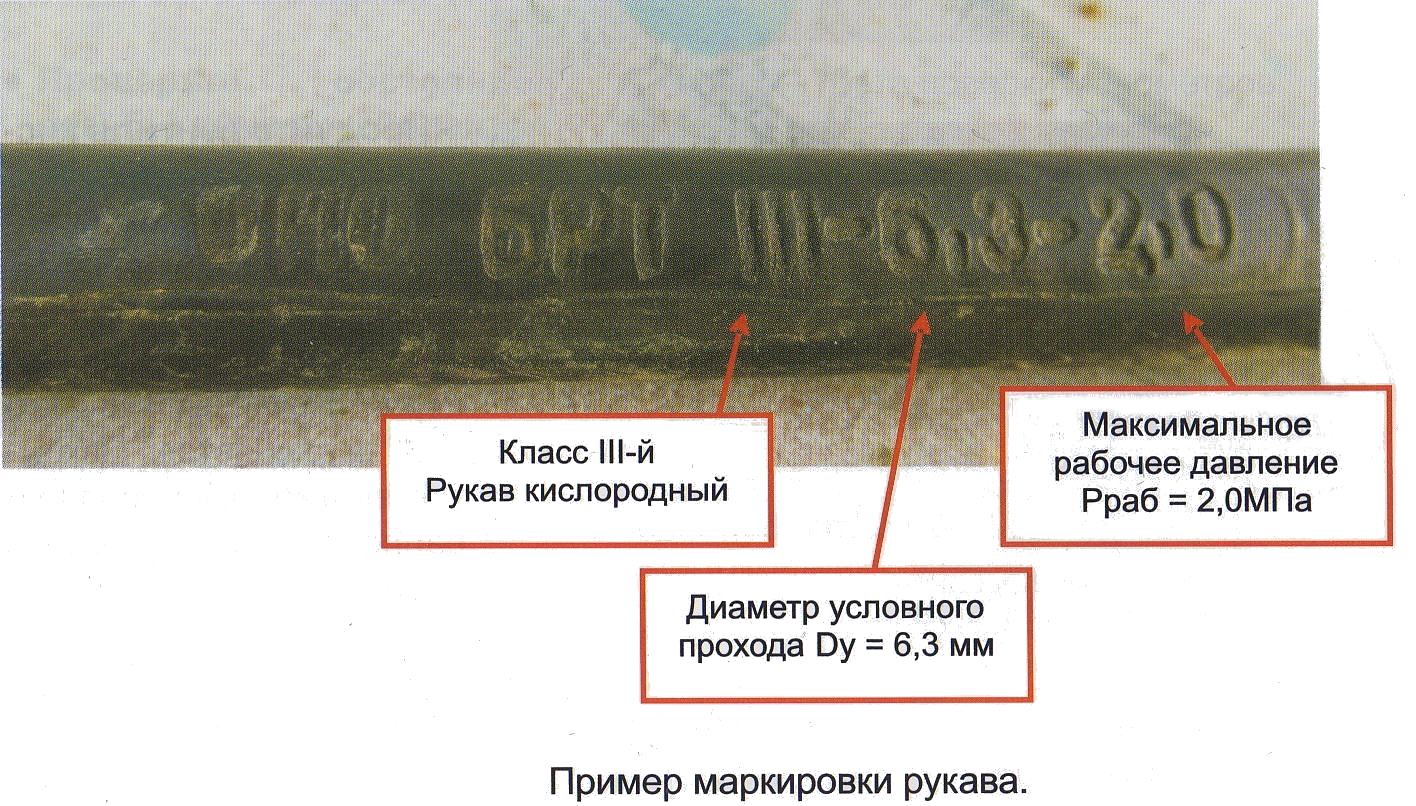

Проверка технического состояния газовых рукавов

Осмотрите наружный слой рукава. Он должен быть гладким, без пузырей, отслоений трещин, оголенных участков оплетки и других дефектов, влияющих на эксплуатационные качества рукавов.

Убедитесь, что рукав соответствует используемому газу. По ГОСТ 9356–75, в зависимости от назначения, рукава выпускаются 3-х классов

- I класс — для подачи горючих газов под давлением 0,63МПа (6,3 кгс/см ² )

- II класс — для подачи жидкого топлива под давлением 0,63МПа (6,3 кгс/см ² )

- III класс — для подачи кислорода под давлением до 2МПа (20 кгс/см ² )

Подмотка изоляционной лентой в случае нарушения целостности рукава запрещается, рукава должны иметь окраску или отличительные цветовые полосы.

Действия, в случае аварийных ситуаций при проведении работ

- При обнаружении неисправности оборудования прекратить проведение работ и не возобновлять их до устранения неисправности

При возникновении загорания необходимо

- Перекрыть вентили на баллонах, горелке, резаке.

- Переместить баллоны на безопасное расстояние от места загорания.

- Сообщить мастеру (начальнику) о случившемся возгорании.

- Принять участие в тушении.

При проникновении обратного удара пламени в линию горючего газа или кислорода необходимо

Читайте также: