Практика обработки металлов давлением

Обновлено: 02.07.2024

Обработка металлов давлением основана на использовании пластических свойств металлов, т. е. на их способности в определенных условиях принимать под воздействием внешних сил остаточные деформации без нарушения целостности.

При помощи давящего инструмента металлической заготовке придают требуемую новую форму, объем заготовки остается постоянным. Но за счет несовершенства применения технологических процессов происходит небольшая потеря металла. Она очень незначительна по сравнению с процессами обработки резанием, где придание детали определенной формы осуществляется путем удаления металла заготовки в стружку. Широкое использование современных методов обработки давлением обеспечивает снижение расхода металла, повышение производительности труда, сокращение времени на последующую обработку резанием, повышает рентабельность производства в целом.

Развитие процессов обработки давлением вместе с усовершенствованием применяемых для нее машин и выпуском новых ведет к все более широкому применению данного метода. Если раньше обработкой давлением получали только грубые заготовки, то в настоящее время этот способ дает возможность получать готовые детали, не требующие дальнейшей обработки.

Основы обработки металлов давлением были разработаны русским ученым Д. К. Черновым. В этой области работали и работают советские ученые В. В. Соколовский, С. И. Губкин, А. И. Целиков и др.

2. Основные виды обработки металлов давлением: прокатка, волочение, прессование, ковка, штамповка

Прокатка металлов

Прокаткой металлов называют процесс изменения сечения заготовки путем пропуска ее между вращающимися в разные стороны валками. В результате прокатки поперечное сечение заготовки уменьшается, а длина увеличивается. Захват прокатываемой заготовки валками стана происходит в результате трения, возникающего между поверхностями валков и заготовки.

Прокатное оборудование. Процесс прокатки осуществляется на прокатных станах (рис. 1.1). Прокатный стан состоит из одной или нескольких рабочих клетей 6, 8, 9; шестеренчатой клети 4; редуктора 2 с маховиком 3, привода (электродвигатель) 1, приводов валков 5. Комплект валков 7 вместе со станиной называется клетью. Прокатные валки изготавливают из отбеленного чугуна или стали. В зависимости от профиля прокатываемого изделия валки могут быть гладкими и калиброванными — с ручьями определенного профиля (рис. 1.2). Ручьем называется вырез определенной формы на боковой поверхности валка. Два ручья (пара валков) образуют калибр. Сложные профили получают последовательными пропусками заготовки через серию калибров, часто расположенных не только на нескольких валках или рабочих клетях, но даже на нескольких прокатных станах.

Рис. 1.1. Схема прокатного стана для продольной прокатки:

1 — электродвигатель; 2 — редуктор; 3 — маховик; 4 — шестеренчатая клеть; 5 — приводы валков; 6, 8, 9 — рабочие клети; 7 — валки

Рис. 1.2. Профили обжимных ручьев валков для сортового проката

По количеству и расположению валков прокатные станы (рис. 1.3) делятся на двухвалковые (дуостаны) — а, трехвалковые — б (триостаны), четырехвалковые — в (квартостаны) и многовалковые — г. Дуостаны имеют в каждой клети по два валка и могут быть как с постоянным направлением вращения, так и реверсивным, в котором направление можно менять. Триостаны имеют рабочую клеть из трех валков, прокатка на этих станах двустороняя при постоянном направлении вращения валков.

Рис. 1.3. Схема расположения валков в рабочей клети:

а — дуостан; б — триостан; в — квартостан; г — многовалковые станы

По роду выпускаемой продукции прокатные станы делятся на обжимные, листопрокатные, трубопрокатные, сортовые и специальные. К обжимным станам относятся блюминги и слябинги. Блюминги выпускают заготовку квадратного сечения, которая подвергается дальнейшей прокатке для получения сортового проката. Слябинги производят прокат прямоугольного сечения, являющийся заготовкой для проката листа. Сортовые станы производят фасонные и сортовые профили (рис. 1.4). Сортамент изделий можно разделить на следующие основные группы: сортовой прокат простой (рис. 1.4, а), сортовой прокат фасонный — б, специальный прокат— в, листовой — г, трубы — д.

Рис. 1.4. Виды проката

Листопрокатные станы применяют для прокатки листов толщиной 0,4—60 мм.

Прокатка металла производится в горячем или холодном состоянии. Эта продукция широко применяется в самолетостроении и в других отраслях промышленности.

Трубопрокатные станы применяют для изготовления сварных и цельнотянутых (бесшовных) труб. Заготовкой для проката труб является ленточная полоса листового материала шириной, равной длине окружности изготовляемой трубы. На стане непрерывной прокатки полоса свертывается в трубу, сварка происходит при обжатии нагретого до сварочной температуры шва между парой калиброванных валков и специальной оправкой. В промышленности широко применяются цельнотянутые трубы, так как их прочность выше прочности сварных труб. Прокатка бесшовных труб производится из предварительно прокатанной заготовки круглого сечения.

Волочение заключается в протягивании обрабатываемой заготовки через калиброванное отверстие (фильер), размеры которого меньше размеров сечения исходного материала. При волочении площадь поперечного сечения заготовки изменяется, а длина ее увеличивается, так как объем остается постоянным (рис. 1.5, а). Волочением изготовляют проволоку, трубы малого диаметра и прутки различного сечения. Волочение труб производят без изменения толщины стенки (см. рис. 1.5, б) и с уменьшением диаметра трубы или толщины стенки при протяжке на пробке (см. рис. 1.5, в).

Если требуется значительное уменьшение поперечного сечения, заготовку пропускают через ряд уменьшающихся по сечению отверстий в волочильных досках.

Рис. 1.5. Схема процесса волочения:

а — волочение прутка (проволоки); б — волочение труб без изменения толщины стенки; в — волочение труб с уменьшением толщины стенки

Волочение осуществляется на специальных волочильных станах (рис. 1.6). Волочильный стан состоит из ведущего барабана 1, волочильной доски (волока) 2, ведомого барабана 3. Волочильные доски изготавливают из высокоуглеродистой или легированной стали. Вставные матрицы, которые имеют рабочие отверстия, изготавливают из инструментальной стали, твердых сплавов и алмазов. В качестве смазки при волочении используют растительные и минеральные масла, мыло, тальк, графит.

Рис. 1.6. Схема однократного волочения проволоки

Волочильные станы подразделяются на клещевые и блочные. На клещевых станах заготовка осуществляет прямолинейное движение, а на блочных — накатывается на блоки. Клещевые станы используют для волочения труб, прутков, профилей, блочные — для получения проволоки от 5 мм до сотых долей миллиметров. После волочения заготовка имеет точные размеры, чистую поверхность и повышенную прочность. При волочении возникает наклеп, поэтому для восстановления пластичности производится отжиг. За одну протяжку обжатие доходит до 35%, а иногда и более. Скорость волочения прутков и труб достигает 50 см/мин, а для тонкой проволоки 500—1500 м/мин.

Прессование

Прессованию подвергают цветные металлы и их сплавы для получения прутков и труб сложного профиля. Для прессования стальных профилей используется прокат. Сущность процесса заключается в том, что нагретый металл выдавливается из цилиндрического контейнера через отверстие в матрице, служащей одной из торцевых стенок контейнера. Прессование может быть прямым и обратным. При прямом прессовании (рис. 1.7, а) заготовку 1 выдавливают из контейнера 2 пуансоном 3 через отверстие матрицы 4. В этом случае металл выдавливается по направлению движения пуансона. При обратном прессовании металл 1 выдавливается из контейнера 2 через отверстие матрицы 4 навстречу движению пуансона 3 (рис. 1.7, б).

Рис. 1.7. Схема прессования

Прессование является высокопроизводительным процессом и осуществляется преимущественно на гидравлических прессах большой мощности.

Прессованием получают пруткиКовка — это процесс получения деталей путем пластического деформирования металла под действием последовательных ударов молота или под давлением пресса. Ковка делится на свободную ковку и ковку в штампах (ручную и машинную). Ручная свободная ковка ведется на наковальне при помощи кувалды, молотка и другого кузнечного инструмента. Ручной ковкой изготовляют мелкие поковки различной формы массой до 10 кг из прокатных профилей в условиях индивидуального производства или при ремонтных работах. Машинную или механическую ковку осуществляют на ковочных молотах и прессах для средних и крупных поковок в условиях серийного производства. Ковкой изготавливают поковки и заготовки различной формы путем последовательного выполнения основных кузнечных операций: рубка, вытяжка, осадка, высадка, гибка, прошивка отверстий, раскатка, кузнечная сварка.

Рубка — это операция разделения исходной заготовки на мерные заготовки.

Вытяжкой называется операция ковки, при которой длина заготовки увеличивается за счет уменьшения поперечного сечения. Вытяжку ведут на узком бойке молотка с поворотом заготовки на 90°. Удары наносят поперек заготовки, что обеспечивает течение металла в продольном направлении.

Осадка — операция ковки, при которой происходит увеличение сечения заготовки за счет уменьшения высоты. Для того чтобы при осадке не получался изгиб заготовки, отношение высоты заготовки к ее диаметру должно составлять не более чем 3:1. Осадкой изготовляют заготовки для шестерен, фланцев и дисков, так как при этом получается наиболее благоприятное направление волокон.

Высадкой называется операция, заключающаяся в увеличении сечения заготовки за счет уменьшения ее высоты. При высадке производят местный нагрев заготовки. Высадкой изготавливают болты, заклепки и подобные крепежные детали.

Гибкой называют операцию ковки, посредством которой заготовке или ее части придается изогнутая форма. Гибку производят также с местным нагревом заготовки. Для того чтобы не изменилось сечение в месте изгиба, необходимо в этом месте произвести высадку.

Прошивка — это операция для получения в заготовке отверстия или углубления посредством пробойников. Пробойником получают отверстия в тонких заготовках, а прошивкой — в толстых. Прошивку осуществляют в несколько переходов. Сначала прошивнем 1 (рис. 1.8) намечают отверстие (положение I ) и углубляют его при помощи подставок 2 и 3 почти на всю высоту заготовки (положение II ), затем заготовку переворачивают на 180° и прошивнем выталкивают остаток металла (положение III ). При прошивке особенно толстых заготовок применяют трубчатые пустотелые прошивни. После прошивки, если требуется увеличить внутренний диаметр поковки или уменьшить толщину стенки, производят раскатку. Отделку производят гладилками и обжимками для получения точного профиля и гладкой поверхности.

Положение I

Положение II

Положение III

Рис. 1.8. Схема процесса получения отверстий в заготовке

К основному кузнечному оборудованию, выполняющему деформацию металла при ковке, относятся молоты и прессы. Молоты разделяются на паровые и приводные (с электроприводом). Паровые молоты могут работать на сжатом воздухе, поэтому их часто называют паровоздушными. Из приводных последнее время нашли применение пневматические молоты. Для ковки крупных поковок применяют гидравлические ковочные прессы.

В крупносерийном и массовом производствах поковки изготовляют штамповкой. Процесс штамповки заключается в том, что заготовка помещается в полость одной половины штампа и под воздействием другой половины принимает форму полости штампа. Полость штампа называется ручьем. Штамповка производится на молотах, прессах и ковочных машинах. Штамповка обеспечивает высокую производительность, во много раз превышающую производительность свободной ковки, однородность и точность получаемых поковок. Припуски и допуски у штампованных поковок в два-три раза меньше, чем у кованных. Благодаря высокой точности и достаточной чистоте поверхностей штампованных поковок они почти не нуждаются в механической обработке, сокращаются отходы металла, снижается стоимость изготовления деталей.

Недостатками штамповки являются ограниченность поковок по массе и сравнительно высокая стоимость штампа. Поэтому штамповка экономически выгодна в массовом производстве. Штамповкой в современном производстве получают наиболее ответственные детали различных машин и механизмов. Так, в конструкции самолета масса штампованных деталей достигает 80% массы всех деталей. Создание мощных штампованных прессов дало возможность штамповать крупные детали машин и самолетов, которые ранее собирались из большого количества деталей. Так, например лонжерон крыла самолета, изготовлявшийся ранее из 272 деталей и 3200 заклепок, собирается из четырех штампованных заготовок.

В машиностроении применяется горячая и холодная штамповка.

Горячая штамповка. Основными инструментами горячей штамповки (объемной) являются штампы, внутреннее очертание которых соответствует конфигурации изделия. Они изготовляются из легированных сталей марок 5ХГМ; 5ХНМ; ЭИ161; ШХ15. Штамп состоит из двух частей (рис. 1.9, а): верхней 1, закрепляемой в бабе молота или пресса, и нижней 4, установленной в штамподержателе.

Нагретую заготовку перед штамповкой укладывают в нижнюю половину штампа на торец. Под действием ударов верхней части штампа металл заполняет всю полость штампа, а излишки металла 5 (называемые «облой») вытекают в специальный ручей 3 (рис. 1.9, а). При облойной штамповке поковка получается как бы с пояском по месту разъема штампа. Облой помогает получить поковку, в точности соответствующую фигуре ручья, так как в облой вытесняется излишний металл, который получается вследствие неточности подбора заготовки. Облой удаляют на специальных обрезных штампах (рис. 1.9, б) и получают поковку. Отходы металла в облой составляют 15%.

Рис. 1.9. Молотовые одноручьевые штампы

Штамповка на молотах имеет ряд существенных недостатков, поэтому в настоящее время она вытесняется горячей штамповкой на гидравлических и кривошипных прессах.

На (рис. 1.9, б) показан одноручьевой штамп, в котором производится только одна операция. Существуют многоручьевые штампы (рис. 1.10).

Рис. 1.10. Нижняя часть многоручьевого молотового штампа

Многоручьевой штамп отличается от одноручьевого прежде всего количеством ручьев, последовательное использование которых при штамповке в многоручьевом штампе полностью исключает потребность в предварительной ковке заготовок. Исходной является мерная заготовка из сортового проката. В зависимости от сложности поковки в многоручьевых штампах бывает от двух до шести ручьев. Ручьи по назначению в многоручьевом штампе могут быть классифицированы по трем группам: заготовительной, штамповочной и обрезной (обрубной).

Преимущества многоручьевого штампа — это высокая производительность, а также то, что не требуется устанавливать штампы промежуточных операций.

Холодная штамповка. Холодная штамповка может быть объемной и листовой. Холодной объемной штамповкой (высадкой и выдавливанием) изготовляют мелкие металлические изделия при массовом производстве — болты, винты, заклепки, шарики, пробки, рамки подшипников качения, гайки и т. д. Холодная листовая штамповка применяется для изготовления тонкостенных изделий из листов, лент, полос различных металлов и сплавов.

Детали, полученные холодной штамповкой, отличаются большой точностью и почти не нуждаются в механической обработке. Листовой штамповкой изготовляют шайбы, втулки, сепараторы подшипников качения, баки, детали фюзеляжа, крыла самолета и др.

Все операции листовой штамповки можно классифицировать на разделительные (отделение одной части заготовки от другой) и формоизменяющие (получение изделий сложной формы перемещением элементарных объемов материала исходной заготовки без ее разрушения). Применяют также сборочные операции (соединение отдельных деталей в общий узел под давлением штампа).

К основным разделительным операциям относятся: резка — последовательное отделение части металла по прямой или кривой линии; вырубка — единовременное отделение материала от заготовки по замкнутому контуру, причем отделяемая часть является изделием. При вырубке заготовка 1 (рис. 1.11) укладывается на матрицу 2 и плоским пуансоном 4 из нее вырезается деталь. Чтобы пуансон при обратном ходе не увлекал за собой порубленный лист, применяется специальное приспособление 3, называемое съемником. Пробивка — получение отверстий отделением материала по замкнутому контуру внутри детали.

К основным формоизменяющим операциям относятся правка (рис. 1.12) — а, гибка — б, вытяжка — в, г, протяжка — д, отбортовка — е и формовка.

Вторая производственная практика: Программа и методические указания к прохождению практики студентами специальности «Машины и технология обработки металлов давлением»

Программа содержит основные положения и необходимые разделы второй производственной практики, указывает на основное содержание и обращает внимание на требования к оформлению отчёта.

Предназначена для студентов специальности «Машины и технология обработки металлов давлением»( 120400 ).

ЦЕЛЬ И ЗАДАЧИ ПРАКТИКИ.

Цель второй производственной практики - закрепление и освоение на производстве полученных знаний по профессиональной подготовке в области технологии обработки металлов давлением, применяемого инструмента, приспособлений и оснастки, а также применяемого в технологических процессах оборудования и средств механизации.

Изучение производства способствует более углубленному представлению о информационных потоках процесса производства., как в области инструментов и оснастки, так и в области обслуживания и ремонта оборудования. Изучение и сбор документации в зависимости от специализации и индивидуального задания на практику у каждого студента.

Задача практики привить каждому студенты элементы и навыки организации и управления производством на участках, где проводиться практика.

ОРГАНИЗАЦИЯ И ПРОХОЖДЕНИЕ ПРАКТИКИ.

Работу по подготовке к началу проведения проводит руководитель практики от кафедры МиТОМД университета. С ним студенты решают и согласовывают организационные и методические вопросы, а также спорные вопросы, возникающие по ходу прохождения практики, которые не решаются на предприятии. Руководитель от кафедры координирует с руководителями практики от предприятия программу и объём изучаемого материала, передаёт ему методическое обеспечение, а также согласовывает организационные вопросы.

Перед началом практики руководитель от кафедры проводит организационное собрание студентов, на котором проводится раздача методических материалов, разъясняется программа и задачи практики, устанавливаются средства и способы оперативной связи практикантов с руководителем в период всего срока прохождения, назначаются сроки сдачи отчёта по завершению практики.

Практика проходит на металлургических и машиностроительных предприятиях по профилю подготовки специалистов. Для лучшего освоения производства и изучения организационно-технологической дисциплины, студентам желательно работать в составе бригады. В исключительных случаях, допускается прохождение практики дублёром, т.е. без трудоустройства на рабочем месте. Этот случай согласовывается с руководителем практики от института и допускается при отсутствии у цеха возможности трудоустройства.

За время практики студент должен изучить и обязательно включить в отчёт по практике следующие вопросы:

1. Структуру предприятия и место цеха в ней.

2. Организацию основного производства по цеху от заготовки до готового изделия.

3. Виды и характеристики используемых материалов, оборудования и инструмента на каждом этапе производства.

4. Механизацию и автоматизацию производства, существующую в цехе.

5. Штатное расписание по цеху.

6. Затраты при выпуске изделий цеха Расчёт себестоимости продукции на каждом этапе передела.

С учётом выбранной специализации для своей подготовки студенты изучают специфику производства в области специализации и приводят отдельным разделом в отчёте :

Эксплуатация и ремонт машин и агрегатов ОМД

Существующий контроль за рабочим состоянием оборудования в цехе. Виды контроля. Графики обслуживания и ремонтов. Наличие диагностического обслуживания и применяемые для этой цели приборы.

Ведение в цехе документации по возникающим отказам и дефектам в работе оборудования. Форма контроля и регистрация выявленных неполадок.

Система обслуживания и ремонта оборудования по цеху. Ремонтная база.

Технология одного из ремонтов. Ремонт и восстановление отдельных деталей. Контроль выполнения ремонтных работ. Настройка технологического оборудования после ремонта для работы.

Методическое пособие по ознакомительной практике ОМД

Ознакомительная практика. Методические указания для студентов /Составитель: Мальцева О.В.-Череповец: Череповецкий металлургический колледж, 2013 –30 с.

Данные методические указания рассмотрены и одобрены цикловой комиссией «ОМД и МЧМ»

ПГП Цех гнутых профилей……………………………………………….24

Цех полимерных покрытий……………………………………………….25

Сортопрокатный цех

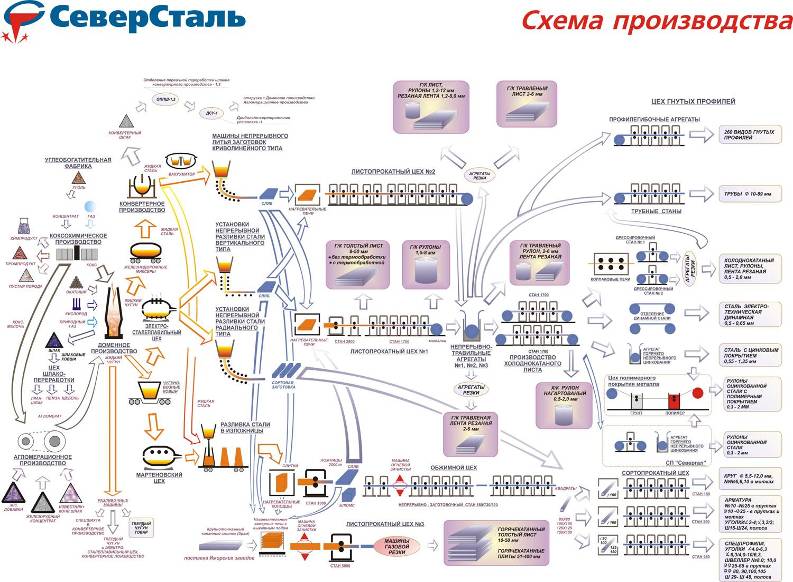

В состав сортопрокатного производства входят три прокатных стана, предназначенных для выпуска катанки, мелкого, среднего и крупного сортового проката, фасонного проката и профилей специального назначения, участок сортовой заготовки, оснащенный зачистными машинами «Генрих-Рау» для удаления дефектов поверхности заготовки, адъюстаж, отделение по ревизии и сборке валковых опор, ремонтно-механическая мастерская и вальцетокарное отделение.

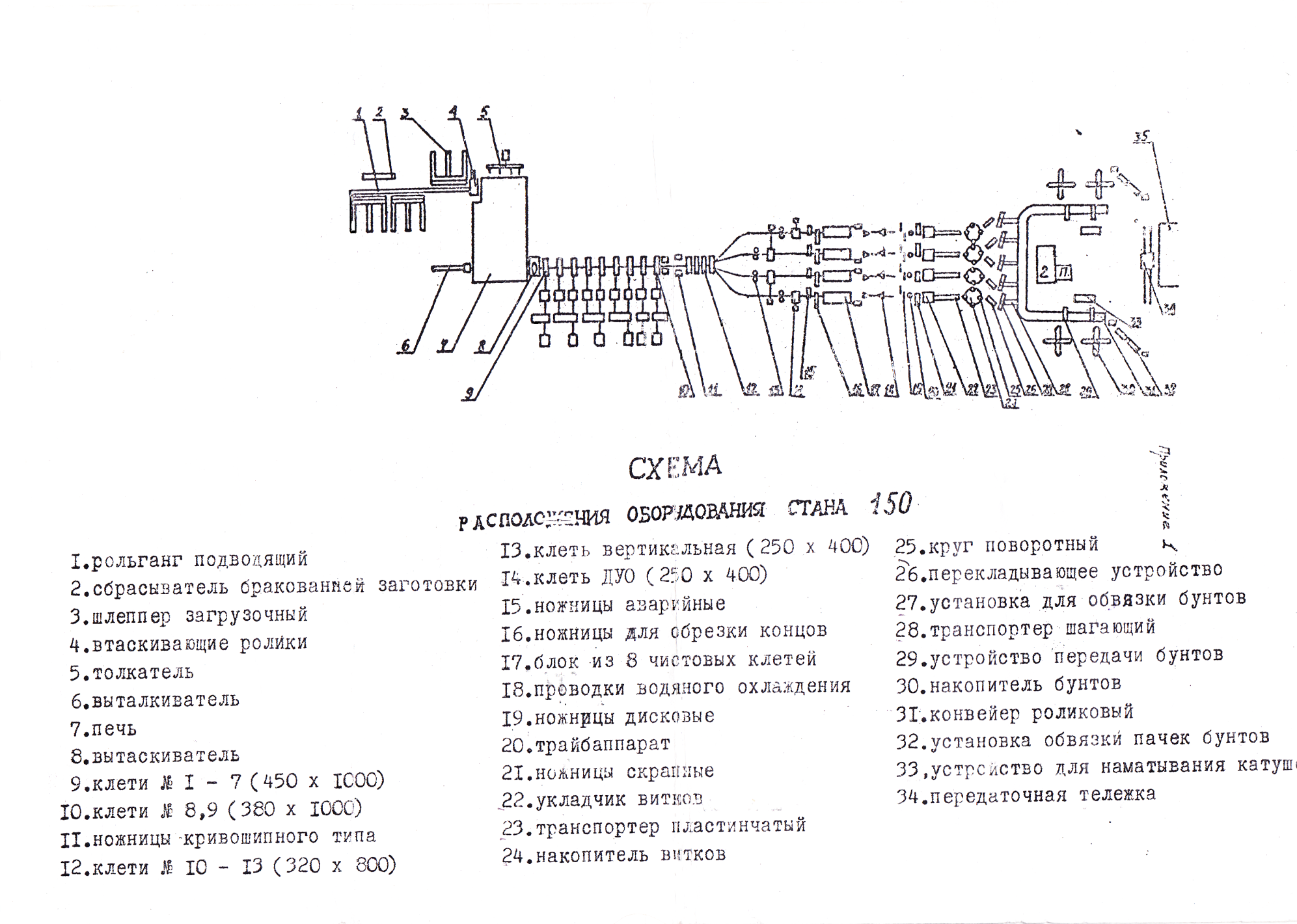

Проволочный стан «150» предназначен для производства катанки диаметром 5,5−13 мм из углеродистых и низколегированных марок сталей и арматуры диаметром 6−10 мм.

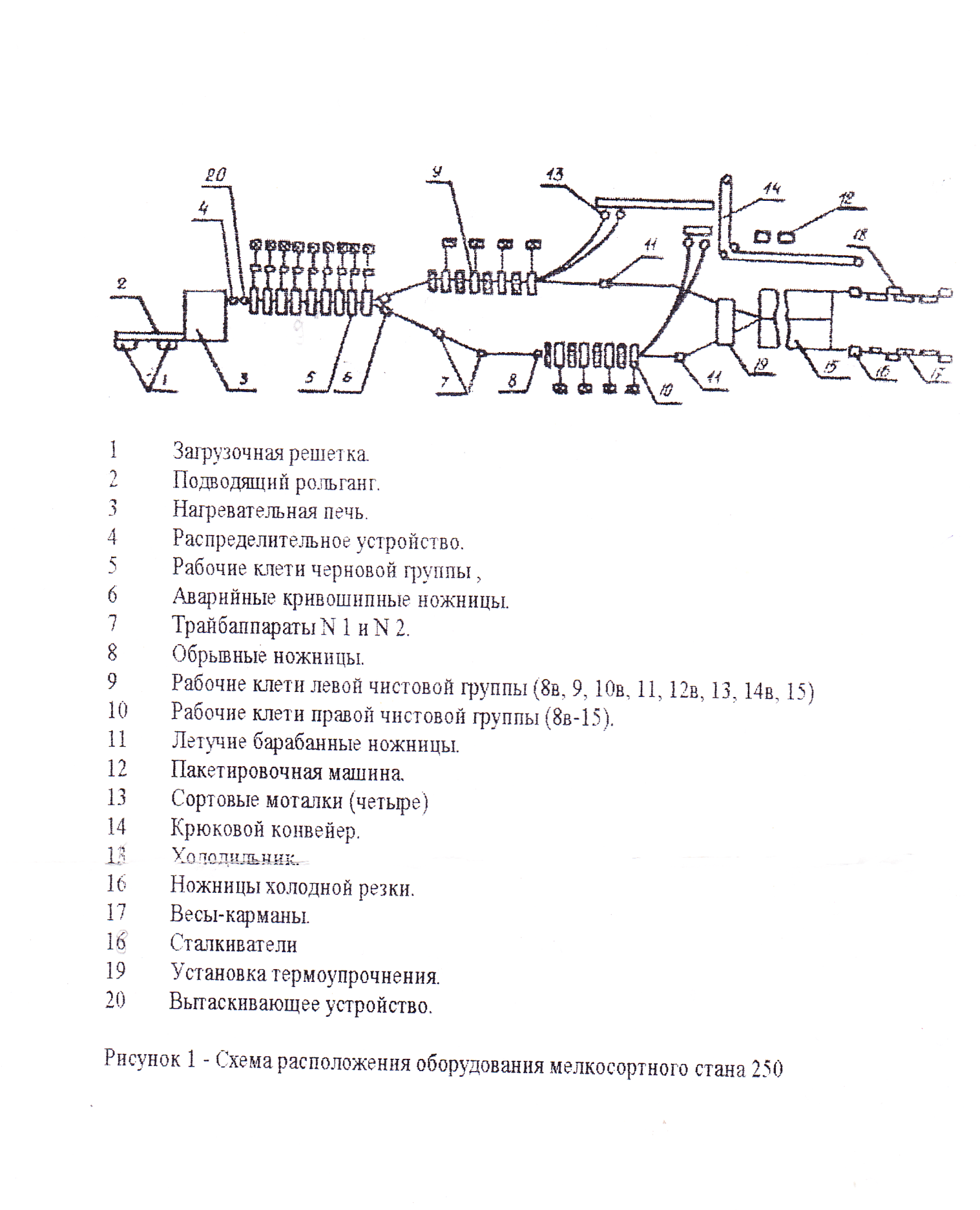

Мелкосортный стан «250» предназначен для прокатки арматуры, круглых и фасонных профилей.

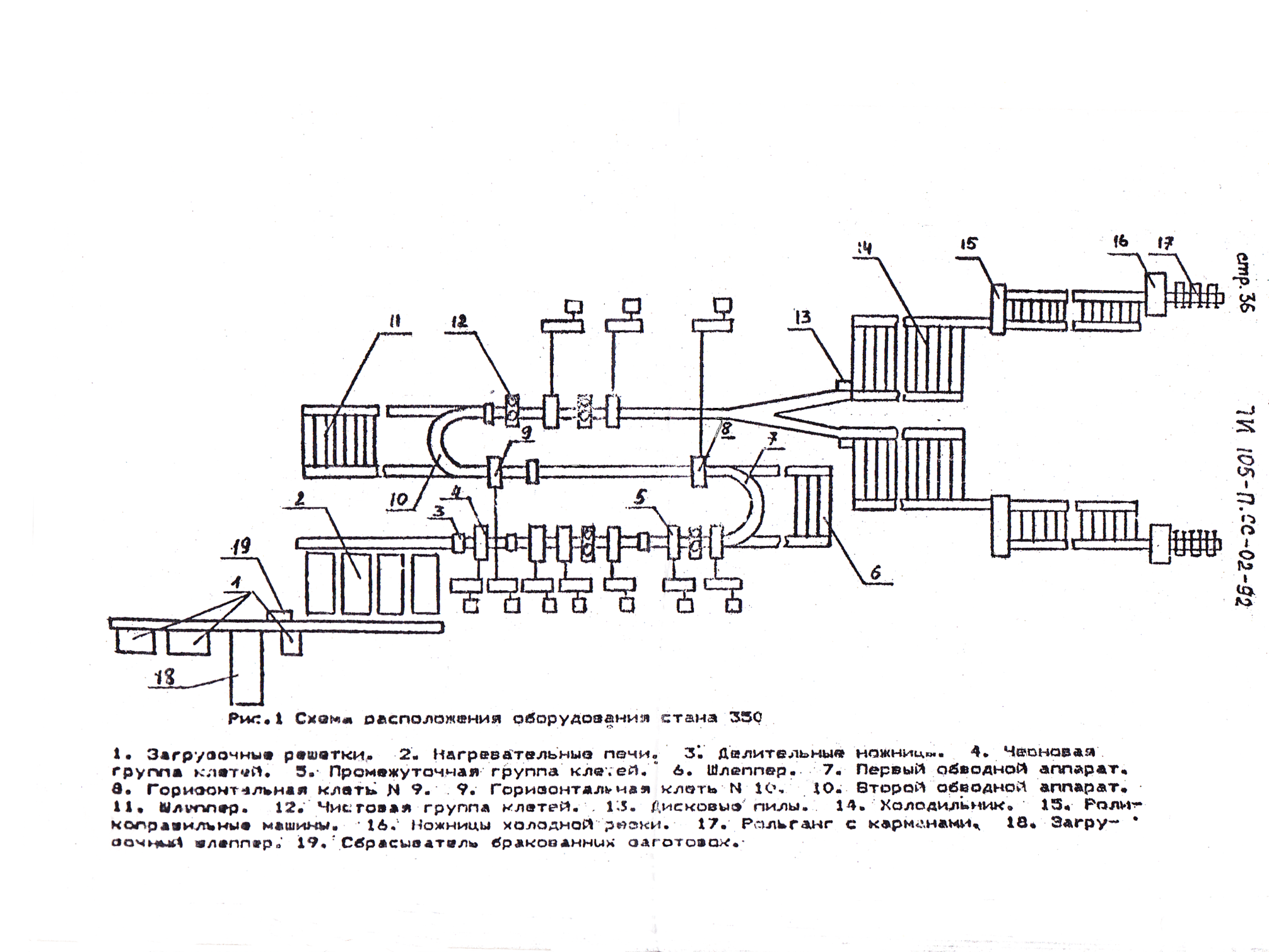

Среднесортный стан «350» предназначен для прокатки арматуры, круглых, фасонных профилей и профилей специального назначения.

Контроль качества продукции производится в центральной лаборатории, оснащенной всем необходимым современным оборудованием.

Круглый прокат и арматура поставляются в мотках и прутках. Отдельный моток обвязывается в четырех местах на экспорт (в 2−4 местах – на внутренний рынок). Мотки диаметром 5,5−13 мм могут отгружаться в связках общим весом до 3 тонн.

Круглый сортовой и фасонный прокат в прутках поставляются в пачках длиной до 4000−11700 мм, весом от 2 до 10 тонн. По требованию потребителя угловой прокат может упаковываться «елочкой». Пачки обвязываются через 1,5−2,0 м, торцы выравниваются.

Отгрузка производится с помощью специальных хомутов.

Выпуск юбилейной тонны состоялся на стане 150. Всего же на сегодняшний день в сортопрокатном цехе работают три стана: 150, 250 и 350, производя более двух миллионов тонн в год продукции, востребованной в промышленном и жилищном строительстве, машиностроении и автомобильной промышленности. Комментируя данное событие, директор по производству ОАО «Северсталь» Александр Погожев отметил, что 100 миллионная тонна — это история жизни не одного поколения прокатчиков: «Выдав первую продукцию в 1961 году на стане 250, за 45 лет развития цех расширил производство до 186 типоразмеров из 250 марок стали. Одно из значительных достижений череповецких сортопрокатчиков — пуск установки термоупрочнения стана 350, позволившей ОАО „Северсталь“ предложить потребителям новый сертифицированный продукт — термоупрочненую сталь класса А500С, давшую значительную экономию стали для строителей». Череповецкий сортовой прокат используется при строительстве домов и промышленных объектов, мостов. В число особо значимых объектов входят: московский метрополитен, петербургский океанариум и комплекс сооружений, защищающий Санкт-Петербург от наводнений. В целом же вся история сортопрокатного производства — постоянная модернизация, направленная на выпуск качественной и востребованной продукции.

ПГП Листопрокатный цех №1

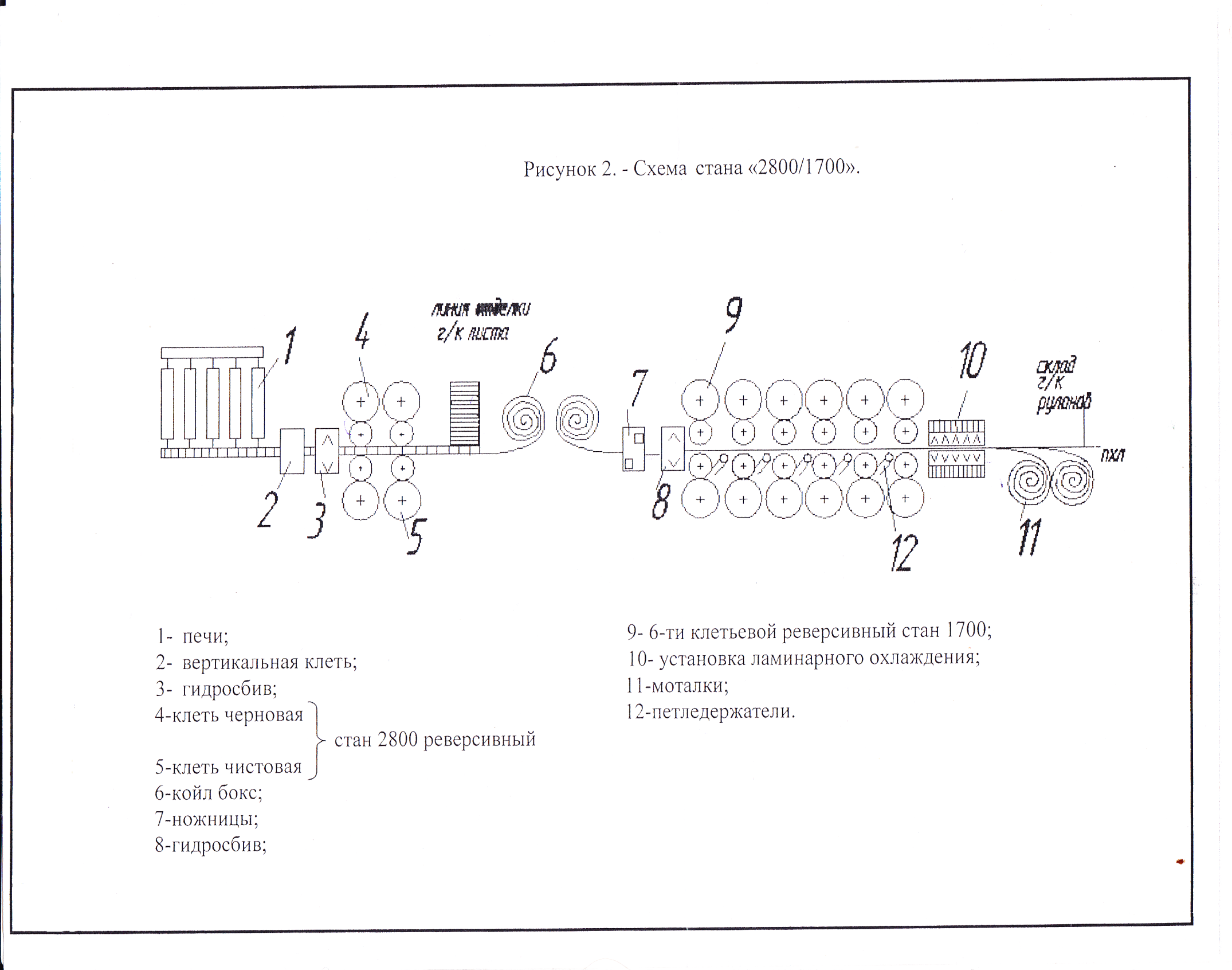

В цехе установлены пять нагрева тельных печей, комбинированный стан «2800»/«1700», состоящий из стана «2800» и стана «1700». Цех имеет термическое отделение.

Стан «2800» состоит из вертикальной клети и двух реверсивных клетей «кварто», входящих в состав полунепрерывного комбинированного стана «2800»/«1700». Оборудование стана «2800» позволяет производить толстолистовой прокат широкого марочного и профильного сортамента в горячекатаном или после термической обработки состоянии.

Термическое отделение состоит из двух проходных роликовых печей. Печи позволяют выполнять следующие виды термической обработки: нормализацию листов, закалку, отпуск и отжиг.

Станы «1700 и 2800»

Стан «1700» является продолжением толстолистового стана «2800» и предназначен для горячей прокатки с последующей смоткой в рулон. На стане прокатываются стали от низкоуглеродистых до углеродистых марок.

койл-бокс для сохранения температуры раската с переменой направления движения «голова – хвост»;

летучие ножницы для удаления головных и хвостовых участков;

установка гидроудаления окалины;

6 клетей «кварто»;

ламинарная установка для охлаждения полосы;

Рулонный прокат стана «1700» широко используется в трубной отрасли, поставляется на экспорт, в автомобильную промышленность и металлотрейдерам.

Металлопрокат ЛПЦ-1 применяется при производстве труб для газопроводов, работающих в условиях низких температур, для генераторов электростанций, для изготовления сосудов под давлением, емкостей для нефти и газа, металлоконструкций для строительства, для мостостроения, металлопрокат для пильных дисков, для автомобилестроения (карьерные самосвалы), металлопрокат для судостроения. – 1

ПГП Листопрокатный цех №2

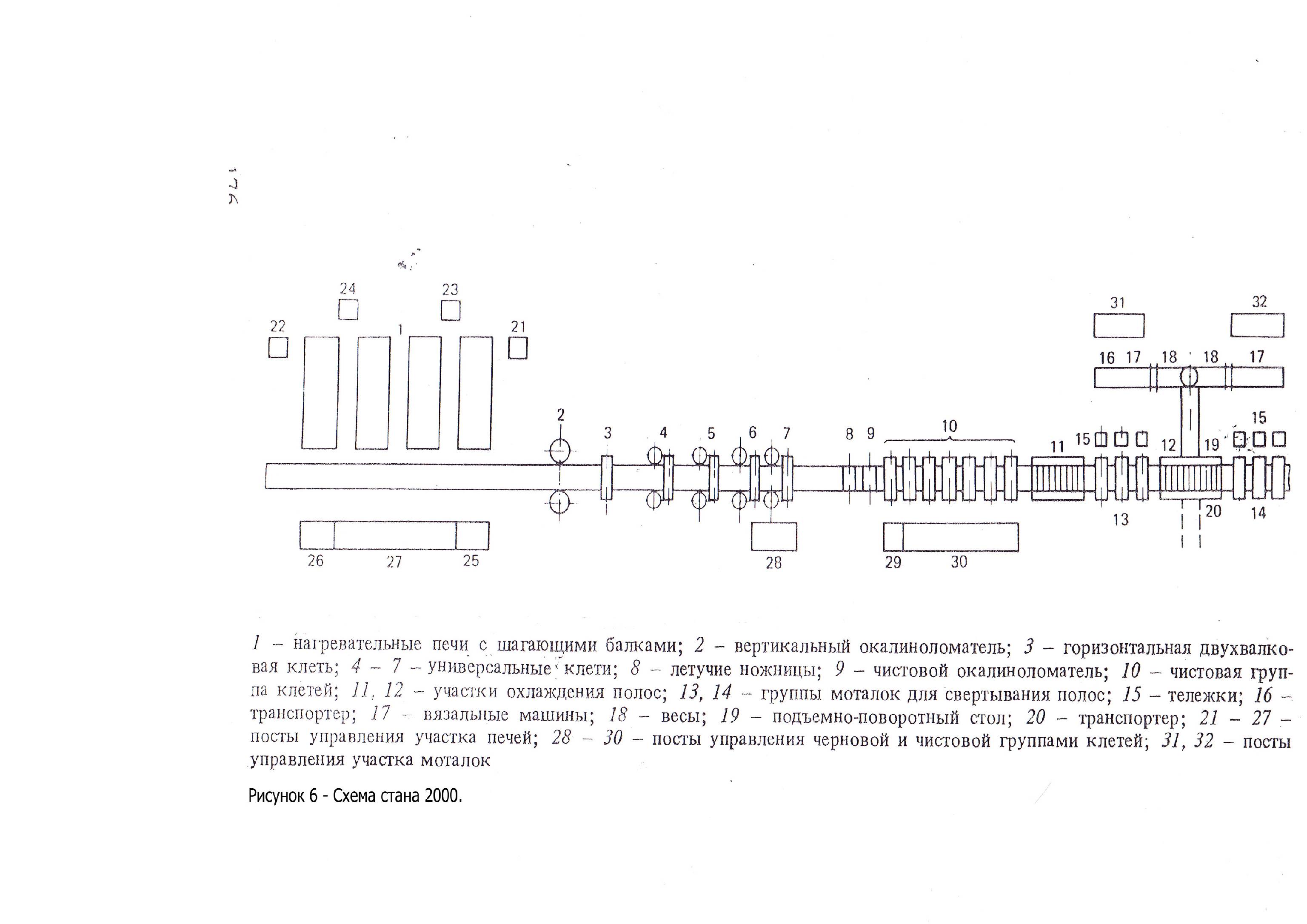

Цех предназначен для производства металла различного назначения: для автомобилестроения, судостроения, ТЭК, машиностроения, электротехнической и оборонной промышленностей. Структурно разделен на 2 отделения – прокатное и отделки листа. Прокатное отделение состоит:

Участок нагревательных печей.

Стан «2000». Предназначен для производства рулонного проката толщиной от 1,2 до 16 мм, шириной от 900 до 1835 мм.

Участок электрошлаковой наплавки. Предназначен для производства двух- и трехслойных слябов с последующей их прокаткой.

Весь сортамент рулонов прокатывается из слябов углеродистых, низколегированных, качественных, нержавеющих и других марок сталей, по химическому состав удовлетворяющих требованиям соответствующих государственных стандартов. Отделение отделки листа состоит:

Агрегат продольной резки № 1. Предназначен для продольной порезки рулонов толщиной от 1,2 до 8,0 мм, шириной от 900 до 1850 мм.

Агрегаты поперечной резки № 2, 3, 4. Предназначены для поперечной порезки рулонов толщиной от 1,2 до 16,0 мм, шириной от 900 до 1850 мм.

Участок горячекатаных рулонов. На участке производится охлаждение, доработка, упаковка и отгрузка рулонов со стана «2000» и АПР-1.

Участок формирования и отгрузки листа. На участке производится упаковка и отгрузка продукции с агрегатов поперечной резки.

Стан 2000 рассчитан на прокатку листовой стали толщиной 1,2—16 и шириной 900—1850 мм из листового сляба, поступающего с МНЛЗ, размерами 170—250X900— 1850X4800—10500 мм и массой до 36 т.

Технологический процесс прокатки и состав оборудования стана следующие. Полученные с МНЛЗ слябы складируются, осматриваются и зачищаются. Затем слябы подаются в нагревательные печи — пятизонные, методические, с торцовой задачей и выдачей, двусторонним подогревом, оснащенные контрольно-измерительной аппаратурой автоматического регулирования процесса нагрева металла. Печи соединены между собой рольгангами.

На стане установлены черновые окалиноломатели: первый — с вертикальным, второй — с горизонтальным расположением валков. Черновая группа состоит из четырех универсальных четырехвалковых клетей. Практика показала, что необходимо удалять поверхностные дефекты на литых слябах после разрушения литой структуры, поэтому машина огневой зачистки металла, в потоке установлена после первой универсальной клети. В состав чистовой группы входят ножницы, чистовой окалиноломатель и семь четырехвалковых клетей. Раскат готового профиля в зависимости от толщины сматывается в рулоны на дифференцированных моталках. Диаметр рабочих прокатных валков в черновой группе стана 1200, в чистовой 800 мм; опорных (в обеих группах) — 1600 мм. Длина бочки валков 2000, а в черновом окалиноломателе с вертикальными валками 800 мм.

При максимальной скорости прокатки 20 м/с и возможным доведением ее до 22 м/с стан может обеспечить годовую производительность 6 млн. т. Масса установленного на стане оборудования — 38 тыс. т, мощность главных электродвигателей 119 тыс-кВт.

ПГП Цех отделки металла

В ЦОМ на агрегатах продольной и поперечной резки (АПР) предназначены для правки холоднокатаной полосы, обрезки боковых кромок, продольного роспуска на полосы, порезки на листы заданной длины, промасливания и укладки (пакетирования) листов в стопы (пачки) холоднокатаного, горячекатаного травленого металла, дрессированного, оцинкованного металла.

Оборудование АПР-2,3 (агрегаты поперечной резки) позволяет получить пачки листов толщиной 0,4−2,0 мм, шириной 760−1600 мм, длиной 1000−4000 мм и весом до 9 тонн.

На АПР-1, 4, 5, 9, 10 (агрегаты продольной резки) возможна порезка металла толщиной 0,25−3,2 мм, шириной 100−500 мм (лента), 500−1600 мм (полоса) весом до 15 тонн. Внутренний диаметр рулона 600±20 мм.

В 2011 г. планируется запуск агрегата продольной резки с линией инспекции,

позволяющий производить прокат толщиной 0,5−2,0 мм, шириной 700−1660 мм.

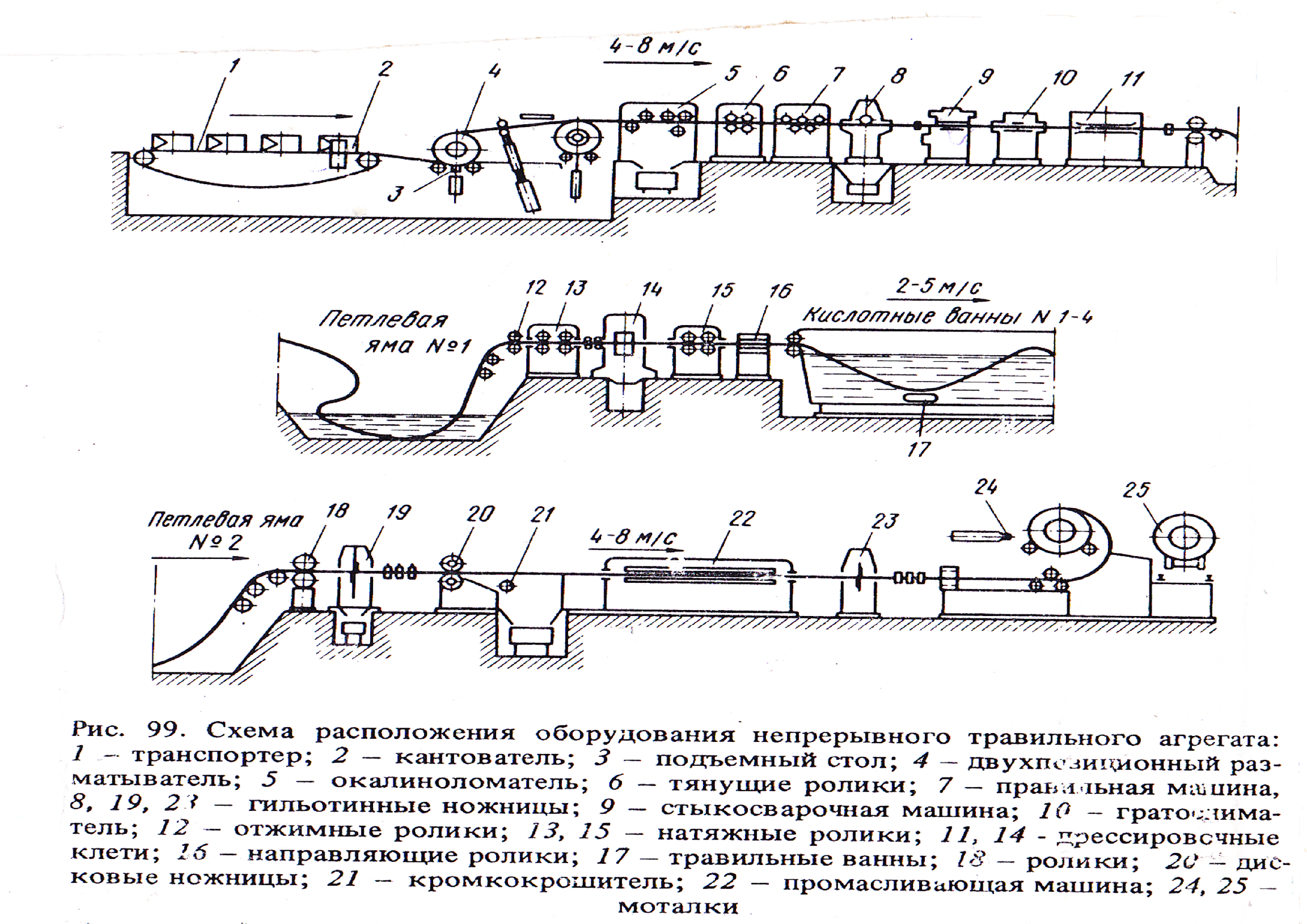

ПХП Цех травления металла

ЦТМ включает в себя непрерывные травильные агрегаты НТА-1, НТА-2, НТА-3, предназначенные для удаления окалины с поверхности полосы.

На НТА-1 и НТА-2 травление металла производится в серной кислоте. НТА-3 с 2006 г. переведен на травление соляной кислотой. Травление соляной кислотой позволяет улучшить качество поверхности травленого горячекатаного металла и увеличить производительность линии.

ПХП Цех прокатки и отжига

В состав оборудования входят 4−клетьевой и 5−клетьевой станы «1700» холодной прокатки, участок колпаковых печей, дрессировочные станы № 1, 2, участок подготовки производства.

Четырехклетьевой стан непрерывной холодной прокатки позволяет получать холоднокатаную полосу толщиной 0,4−3,2 мм и шириной 780−1420 мм.

Пятиклетьевой стан бесконечной холодной прокатки позволяет получать холоднокатаную полосу толщиной 0,25−2,0 мм и шириной 900−1620 мм. Данный стан оборудован системами автоматизации, позволяющими производить прокат с низкой разнотолщинностью, высокой плоскостностью и высокой чистотой поверхности.

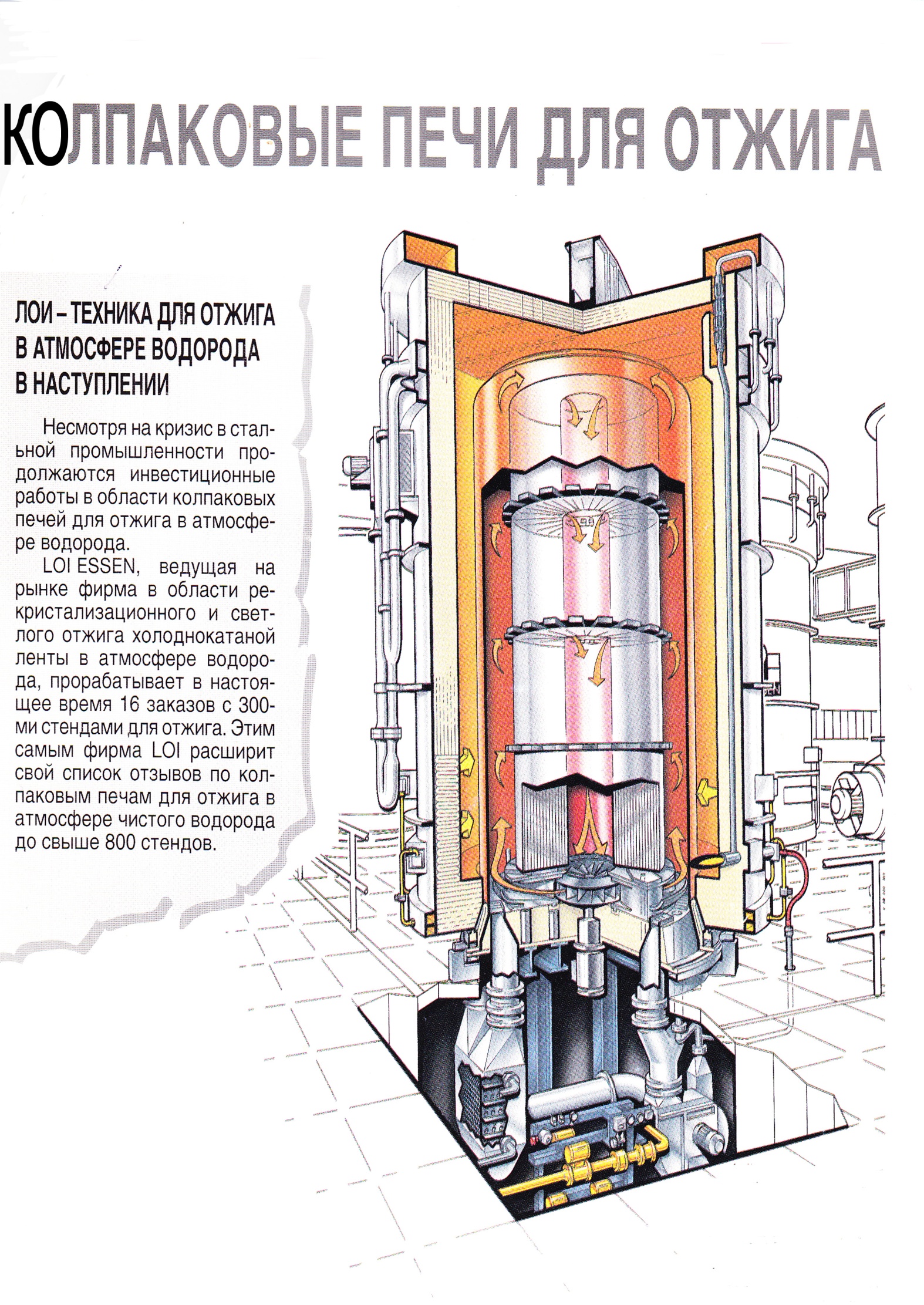

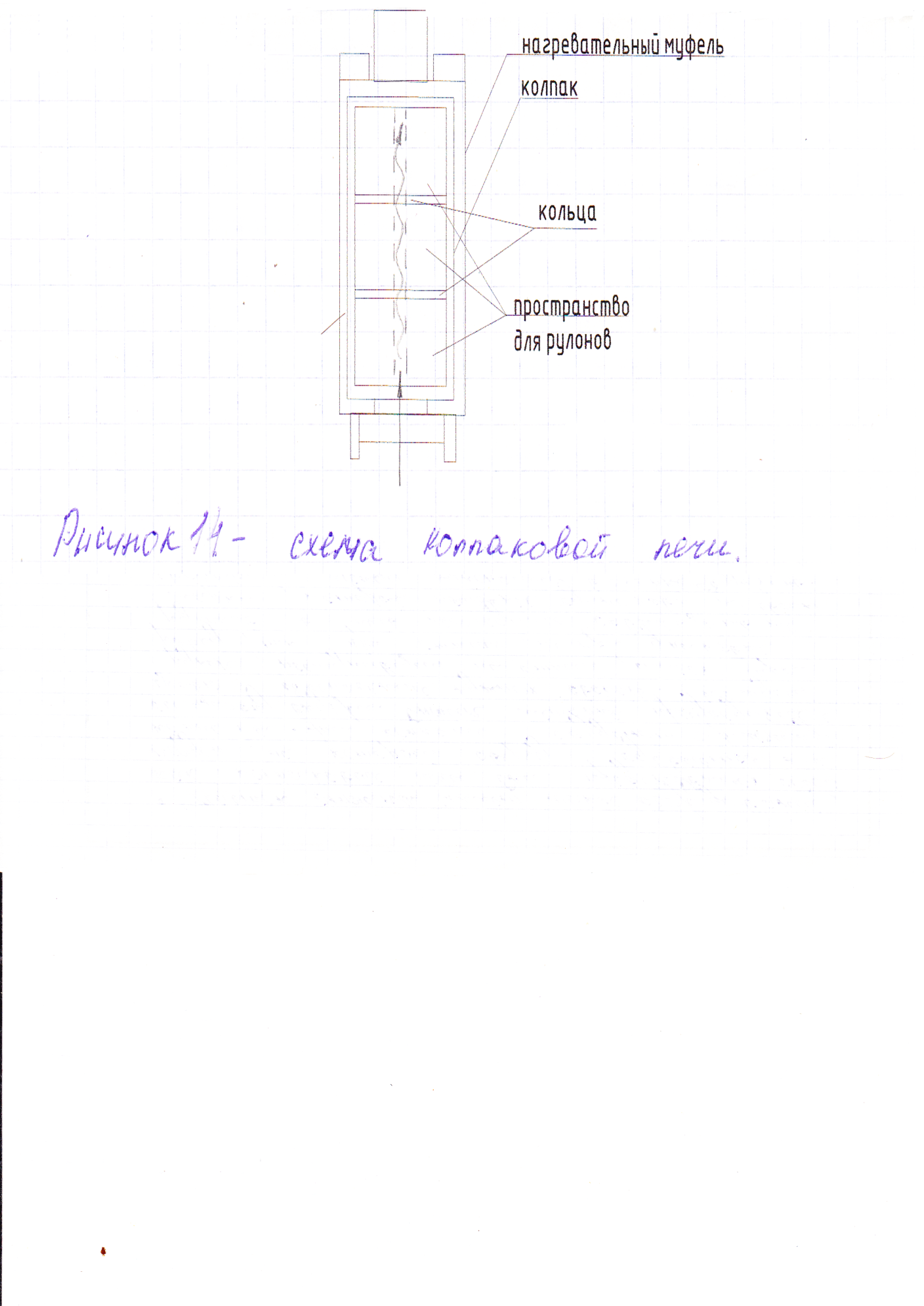

В состав участка колпаковых печей входят современные печи с водородным защитным газом, позволяющие производить прокат с высокой чистотой поверхности. Также имеются печи с азотным защитным газом.

Дрессировочные станы № 1, 2 предназначены для дрессировки холоднокатаных отожженных полос. Дрессировке подвергают холоднокатаный отожженный металл толщиной 0,25−3,2 мм и шириной 780−1620 мм.

Производительность: ДС № 1−920 тыс. т/год; ДС №2−900 тыс. т/год.

Участок подготовки производства предназначен для подготовки валков станов холодной прокатки и дрессировочных станов.

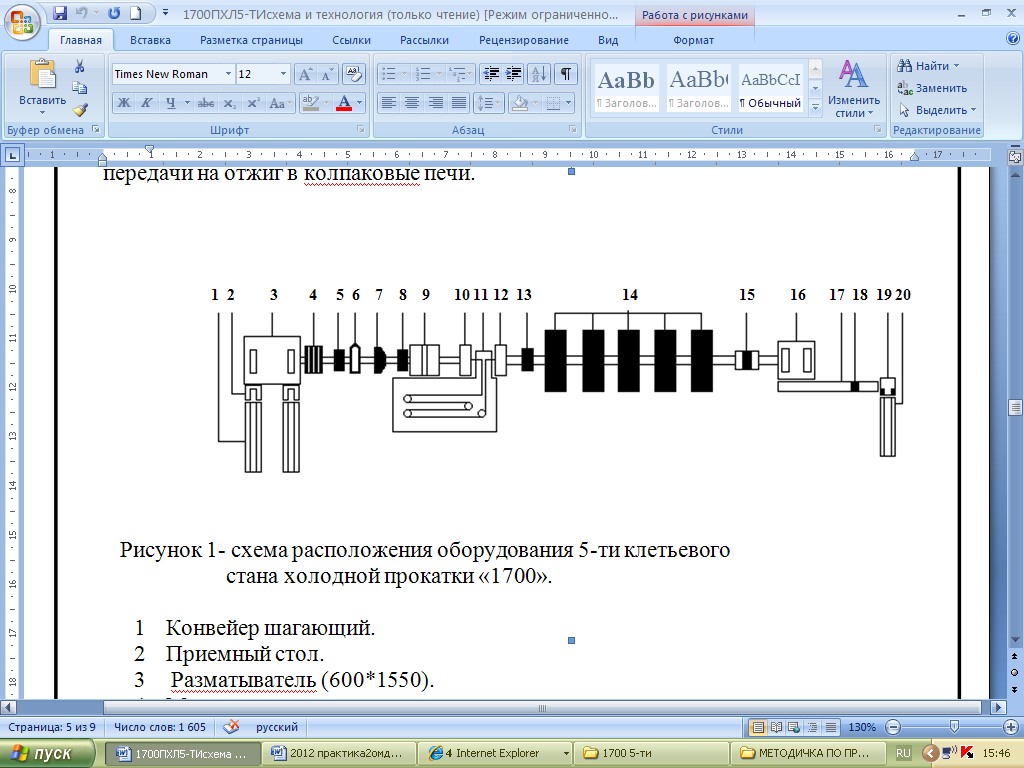

Рисунок 9 - Схема расположения оборудования 5-ти клетьевого стана холодной прокатки «1700».

Машина правильно-тянущая пяти-роликовая.

Установка листовых ножниц.

Ножницы для выравнивания концов полосы по ширине.

Натяжное устройство для заполнения петлевого устройства.

Натяжное устройство для выбора полосы из петлевого устройства.

Рабочие клети № 1, 2, 3, 4, 5. С рабочими валками и опорными валками.

Задающее устройство с барабанными летучими ножницами.

Рисунок 10 - А) Рисунок колпаковой печи; Б) Схема колпаковой печи.

ПХП Цех динамных сталей

Цех динамной стали предназначен для производства динамной стали с электроизоляционным покрытием. Динамная сталь быстро намагничивается, т. е. имеет большую магнитную проницаемость. Это достгается определенным химическим составом и определенной технологией производства.

Основные процессы производства динамной стали:

- очистка и химическое обезжиривание х/к полосы;

- термообработка в протяжной печи;

- нанесение на поверхность полосы лака, образующего пленку, которая обладает электроизоляционными свойствами.

ПХП Цех покрытий металла №1

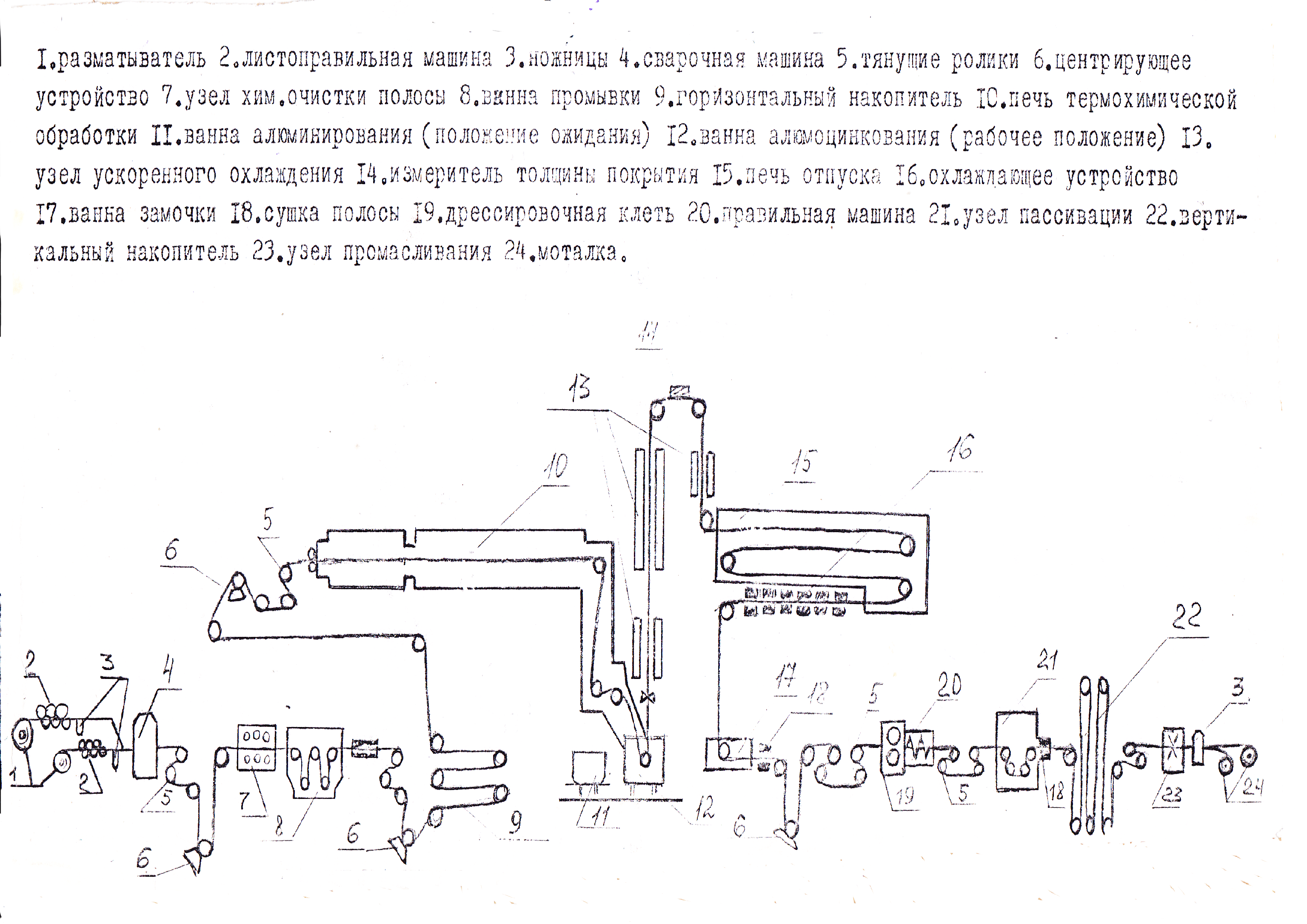

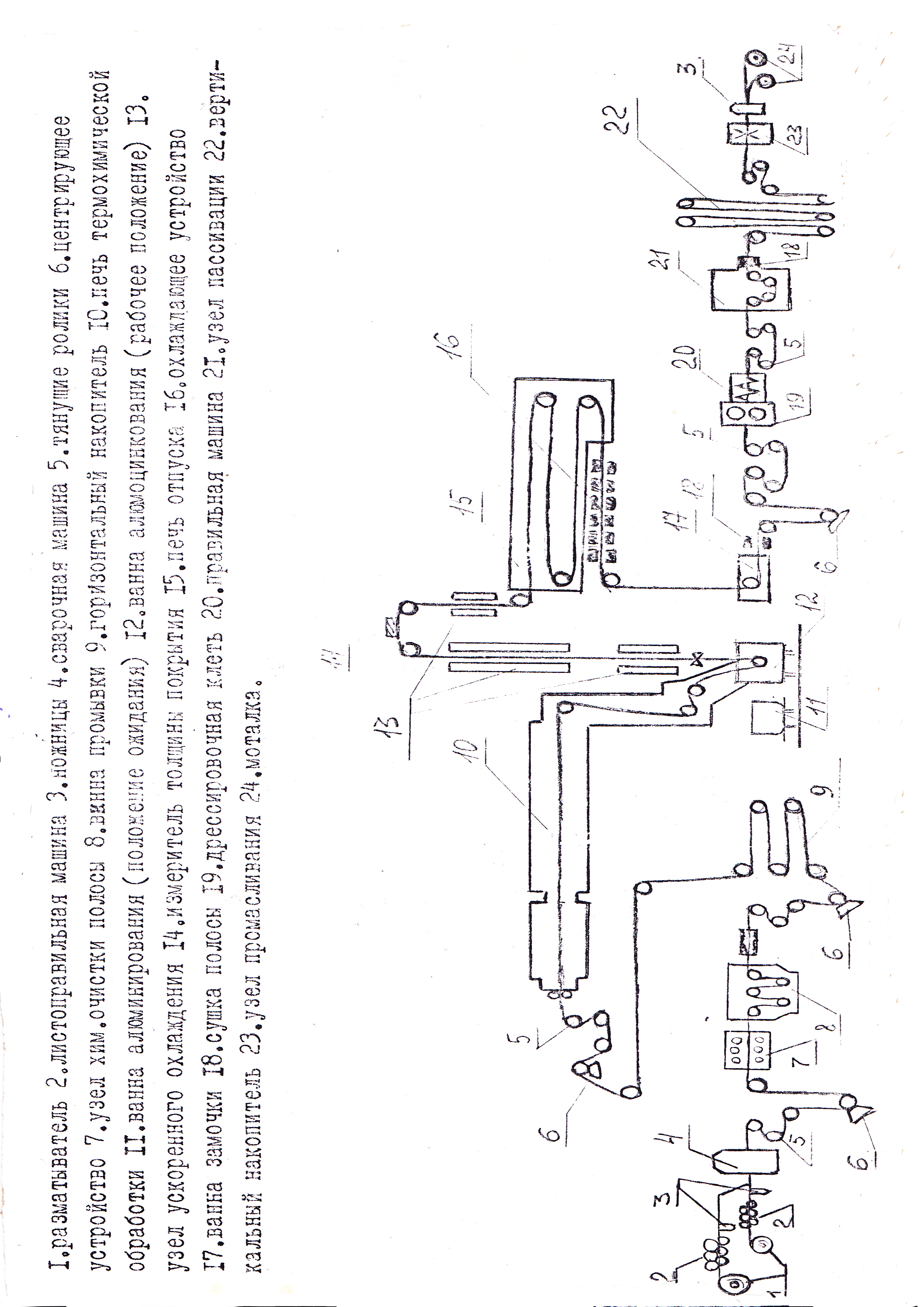

АНГА – агрегат непрерывного горячего алюминирования и алюмоцинкования.

Агрегат АНГА предназначен для производства проката с различными типами покрытий – цинковым, алюмоцинковым толщиной от 0,45 до 2,0 мм и шириной от 900 до 1500 мм.

В настоящий момент прокат с алюмоцинковым покрытием не производится.

АГНЦ – агрегат непрерывного горячего цинкования – предназначен для покрытия цинком поверхности непрерывно движущейся полосы из малоуглеродистой стали горячим способом. Агрегат после реконструкции в 3−м квартале 2010 г. будет производить оцинкованный прокат толщиной 0,3−2,0 мм и шириной 850−1600 мм.

АДС — агрегат динамной стали, линии А и Б — предназначены для производства проката с непрерывным нанесением электроизоляционного покрытия.

Ширина полосы 0,50−0,65 мм и шириной 760−1060 мм.

Суммарная производительность агрегатов – 140 000 т/год.

АПР-7, 8 – агрегаты продольной резки – предназначены для порезки рулонной электротехнической стали с электроизоляционным покрытием и без покрытия на ленты и обрезки боковых кромок.

Толщина полосы – 0,50−0,65 мм, ширина лент – 90−250 мм, максимальное число лент – 11 шт.

АКР – агрегат комбинированной резки – предназначен для правки, обрезки боковых кромок, промасливания и продольного роспуска на полосы и ленты горячекатаного и горячекатаного травленого проката. Производительность – 200000 т/год.

Производится порезка углеродистой и низколегированной стали толщиной 1,2−6,0 мм и шириной 90−1400 мм

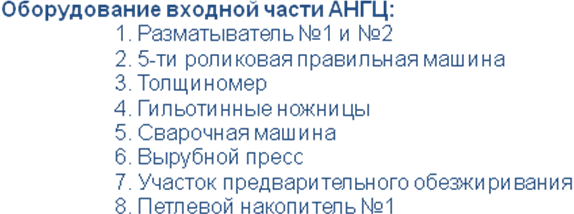

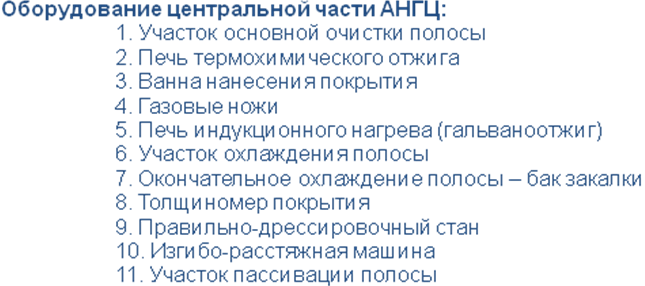

ПХП Цех покрытий металла №2

В состав цеха оцинкования холоднокатаного листа входят линия оцинкования, линия инспекции, склад холоднокатаного проката и готовой продукции.

Линия способна производить оцинкованный прокат любого назначения (лицевые auto parts, под покраску, холодное профилирование, штамповка и т. д.).

Линия позволяет производить оцинкованный прокат толщиной от 0,4 до 2,0 мм, шириной от 900 до 1875 мм, максимальным проектным сечением 2750 мм2 с диаметром рулонов от 1000 до 2100 мм и массой рулонов до 40 т.

Линия инспекции позволяет производить аттестацию готового проката ответственного назначения (например, лицевые детали иностранных автомобилей).

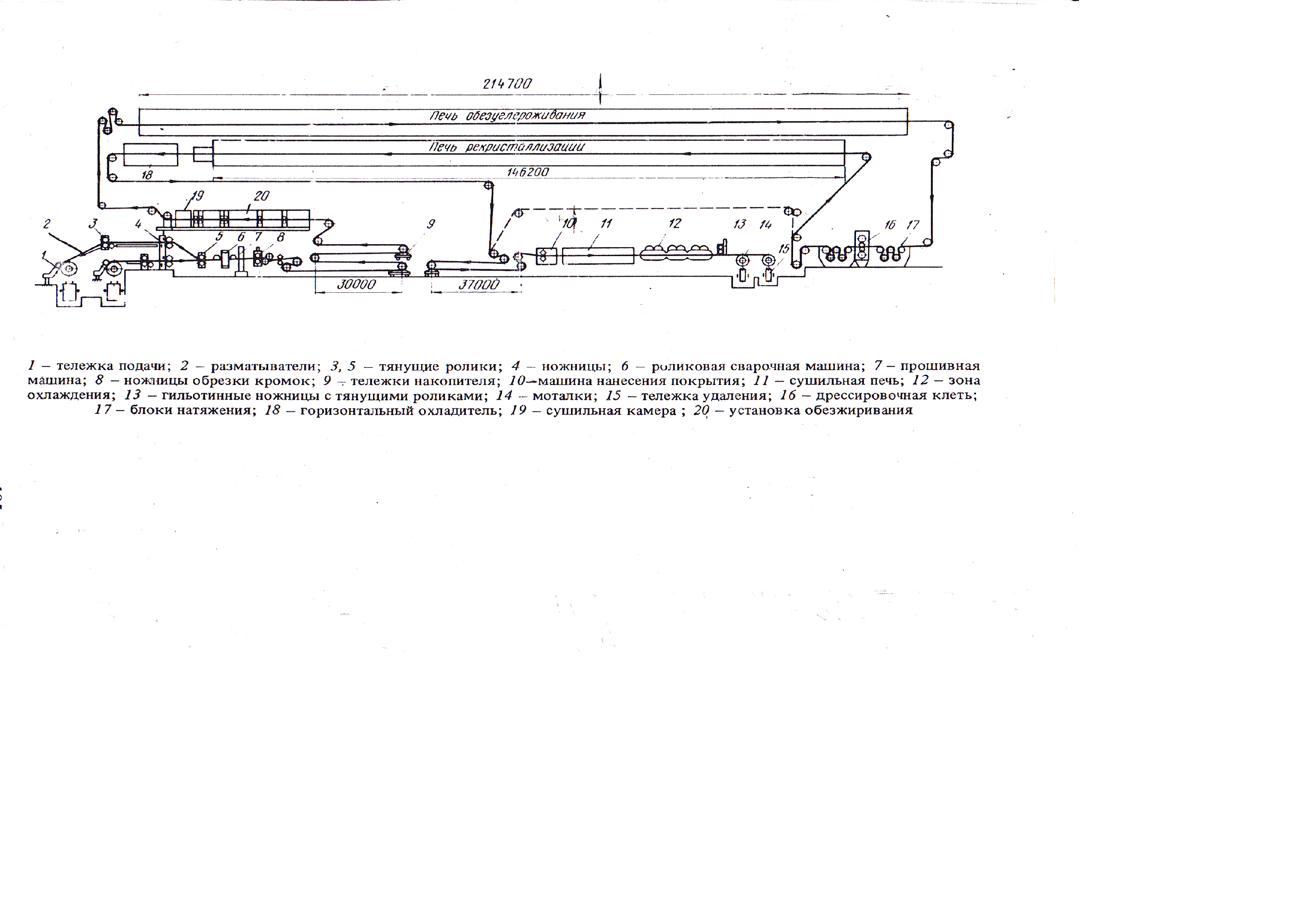

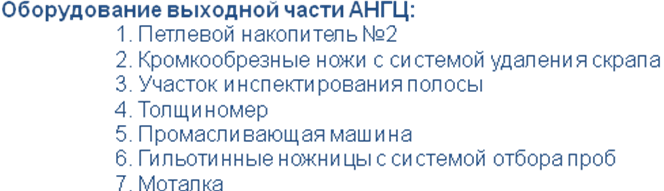

Рисунок 13– Схема оборудования входной части АНЦГ.

Рисунок 14 – Схема оборудования центральной части АНЦГ.

Рисунок 15– Схема оборудования выходной части АНЦГ.

ПГП Цех гнутых профилей

В состав цеха гнутых профилей ЧерМК входит семь трубных электросварочных агрегатов (ТЭСА 10−25; 10−38; 25−60; 12−63; 19−50; 50−76; 21−89) и профилегибочный агрегат (ПГА 2−8 х 100−600). Первый трубный агрегат был пущен в эксплуатацию в мае 1993 года, что позволило организовать производство электросварных прямошовных труб. Сейчас производятся конструкционные, мебельные, водогазопроводные трубы круглого, квадратного, прямоугольного, овального и полуовального сечения.

ПГА производит гнутые профили и электросварные прямошовные трубы круглого, квадратного и прямоугольного сечений.

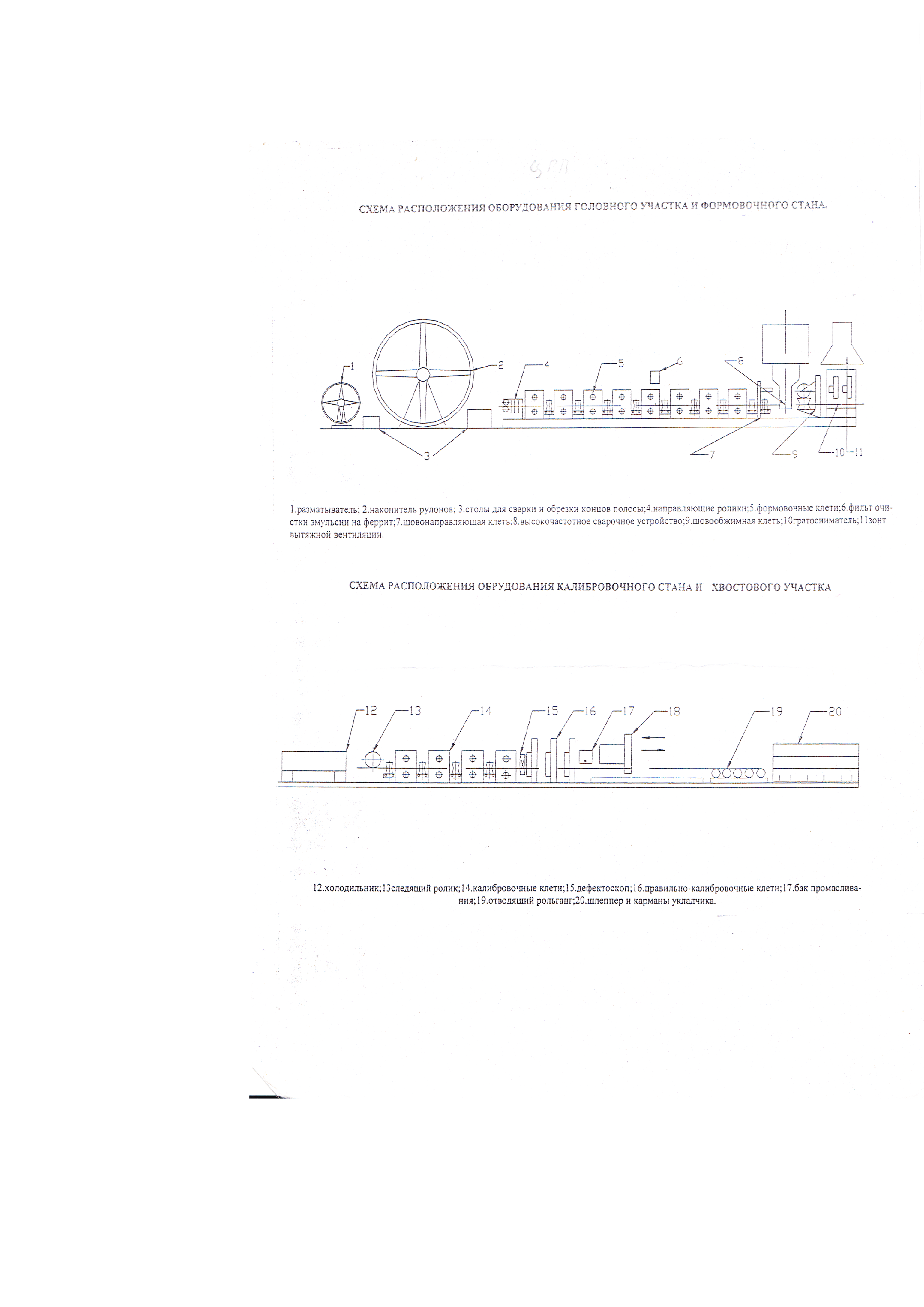

А) – Схема расположения оборудования головного участка и формового стана.(ТЭСА 21-89 );

Б) – Схема расположения оборудования калибровочного стана и хвостового участка (ТЭСА 21-89).

Цех полимерных покрытий металла

В состав участка полимерных покрытий металла входит агрегат полимерных покрытий (АПП-1), участок подготовки лакокрасочных материалов, вальцешлифовальная мастерская, установка деминерализации воды, установка очистки стоков, участок кондиционирования, склад лакокрасочных материалов. Агрегат предназначен для производства горячеоцинкованного проката с полимерным покрытием для использования продукции в строительной индустрии.

Агрегат полимерных покрытий (АПП-1) — непрерывный, был введен в эксплуатацию в декабре 2005 г. Поставка оборудования фирмы SMS Demag.

Лакокрасочные материалы наносятся на холоднокатаные горячеоцинкованные полосы:

толщиной 0,4−1,2 мм,

шириной 900−1550 мм.

Марочный сортамент – низкоуглеродистые, углеродистые и обыкновенного качества марки стали. Типы полимерных покрытий: полиэфирные эмали (покрытие «полиэстер»).

Применяемые лакокрасочные материалы имеют широкую цветовую гамму. Прокат производится по каталогу RAL в соответствии со стандартными образцами. Возможно нанесение эмалей: полиуретановых (покрытие «пурал»), эпоксидных, акрилатных, поливинилхлоридных (ПВХ), поливинилиденфторидных (ПВДФ).

Читайте также: