Правильная машина листового металла

Обновлено: 06.05.2024

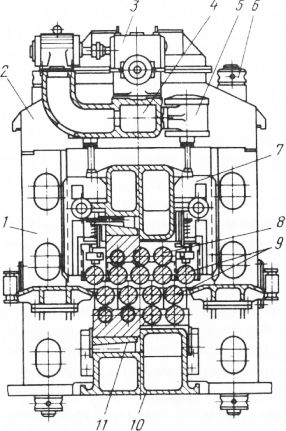

парных станинных роликов 5, установленных перед и за нижним рядом правильных роликов 2 на расстоянии, меньшем или равном 2t от крайних правильных роликов 2.

Верхний ряд правильных роликов 1 установлен на подвижной траверсе 6 с нажимным устройством 7 и боковыми поворотными узлами 8.

Нижний ряд правильных роликов 2 установлен стационарно на станине 9, кроме крайних роликов 10, которые установлены с возможностью вертикального возвратно-поступательного перемещения от своего привода 11.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Работа листоправильной машины осуществляется следующим образом.

Обрабатываемый лист по рольгангу (не показан) и станинным роликам 5 подается к задающему ролику 3 на рычаге 12, который служит проводкой для листа к правильным роликам 1, 2. Задающий ролик 3 также используется как инструмент подгибки искривленных концов листа.

Правка листа производится рабочими роликами 1, 2 соответственно верхнего и нижнего рядов. На выходе из машины направляющий ролик 3 вместе с правильным роликом 10 нижнего ряда осуществляют совместное или раздельное направление листа, а станинные ролики 5 транспортируют прокат.

При работе в обратную сторону (реверс) ролик 4 выполняет функцию задающего ролика и проводки, а задающий ролик 3 выполняет функцию направляющего ролика 4.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Задача рулонной стали в листоправильную машину производится тянущими роликами. Верхние и нижние опорные ролики равномерно прижимаются к рабочим роликам, которые непосредственно осуществляют правку рулонной стали.

Верхние и нижние рабочие ролики устанавливаются таким образом, чтобы они имели горизонтальную плоскость касания. Для этого необходимо натянуть струну по краям бочек валков и отпустить верхнюю станину до соприкосновения с ней верхних валков.

Последним из нижних рабочих валков является направляющий ролик, который служит для окончательной правки полосы и способствует направлению выхода рулонной стали из машины.

Если на полосе после выхода из машины имеется мелкая поперечная волна, то верхние ролики необходимо поднять. При односторонней поперечной волне проверяется параллельность осей рабочих роликов и равномерность прижатия опорных роликов. Если полоса при выходе из роликов идет вверх, то последние ролики опускают, если вниз, то ролики поднимают.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Правила безопасности в трубном производстве устанавливают требования, соблюдение которых обеспечивает промышленную безопасность в указанных производствах, направлены на предупреждение аварий, производственного травматизма и обеспечение готовности организаций, эксплуатирующих опасные производственные объекты, к локализации и ликвидации последствий аварий и распространяются на все трубные производства организаций, независимо от их организационно-правовых форм и форм собственности.

. Порядок и условия безопасной эксплуатации технических устройств, ведения технологических процессов и работ определяются соответствующими инструкциями, разрабатываемыми и утверждаемыми в установленном порядке.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Опасные и вредные факторы в трубном производстве условно можно разделить на следующие группы: физические, химические, психофизиологические и биологические.

Наиболее многочисленной является группа физических факторов, к которой относятся движущиеся машины, механизмы, нагретые заготовки и трубы в процессе их обработки, горячие технологические среды, ультрафиолетовое, инфракрасное и световое излучение, запыленность воздуха рабочей зоны, шум на рабочих местах, ультразвук, влажность воздуха, напряжение электрической сети, яркость света и другие факторы, зависящие от физических параметров.

К числу химических факторов относятся большое количество опасных вредных для организма веществ, которые применяются при работе трубного оборудования: кислоты и щелочи, применяемые при химической и электрохимической обработке; вредные газы, которые выделяются в процессе химической обработки; аэрозоли, выделяющиеся при покраске или обработке труб с использованием смазочно-охлаждающих жидкостей при сварке и в местах использования масел; пыль, содержащая оксид кремния, который выделяется на участках приготовления и применения стеклосмазок и при обработке поверхности труб шлифовальным кругом; поверхностно-активные вещества; парк растворителей; пыль, содержащая хром и его соединения на участках покрытия и шлифовки труб; оксиды различных металлов: железа, цинка и др.

К группе психофизиологических факторов относятся физические и нервно- психические перегрузки.

К группе биологических факторов относятся микроорганизмы, которые находят для себя благоприятную среду в емкостях с различными жидкостями (водой, маслом и т.п.).

Охрана труда на участках подготовки заготовок и отделки труб. Склады заготовок и труб занимают значительные производственные площади. Виды, число, емкость, состав и расположение оборудования зависят от производительности цеха, способа производства и назначения изготовляемых труб, а работа на этих участках связана с высокой опасностью травмирования.

Склады заготовок, полупродукта и готовой продукции, а также сменного оборудования, производственного инструмента, как правило, размещают в пролетах производственного здания цеха шириной 24. 36 м. Высоту штабелей и стеллажей, ширину проходов между ними, нагрузку на 1 м площади и емкость

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Ширину проходов между стойками, стеллажами и штабелями принимают менее 0,8 м при одностороннем движении и 1,2 м при двустороннем. Шири вспомогательных проездов между стеллажами и штабелями принимается р; ной габариту транспорта плюс 0,4 м, но не менее 1,0 м при одностороннее движении, а при двустороннем - не менее 1,6 м.

Охрана труда при нагреве и термической обработке труб. Безопасные ycловия труда при работе на печах для нагрева слитков и заготовок, а также печах для термической обработки труб в первую очередь обеспечиваются правильным выбором способа нагрева металла, применяемых технологических сред, а также обеспечением высокого уровня механизации и автоматизацию печного оборудования.

Расположение печей должно быть увязано с конструкцией здания таким с разом, чтобы обеспечивался приток свежего воздуха к каждой печи и удален от печей нагретого и загрязненного воздуха. Отходящие газы должны подвергаться очистке перед выпуском их в атмосферу. Во избежание опасности взрыва и отравлений необходимо исключить утечку газов, не допускать неполно сжигания газообразного топлива, обеспечить надежную

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Загрузочные окна печей должны закрываться крышками, плотно прилегающими к раме. Зона выгрузки заготовок из нагревательной печи со стороны прохода людей должна быть ограждена от отлетающей окалины. Проход площадку внутреннего кольца печи допускается только при включенной проточной вентиляции. Печи должны иметь теплоизоляцию, обеспечивающую температуру на наружной поверхности до 45 °С. Интенсивность теплового облучения на рабочих местах не должна превышать 350 вт/м , в связи с ч< вблизи источников тепла предусматривают экраны разных типов, распылите: воды на облучаемые поверхности, помещения для отдыха и др. На поверхности кожуха электропечей температура должна быть не более 70 °С, а на рабочих рычагах и рукоятках

управления - не более 50 °С. На индукционных установках применяют специальные экраны для защиты от электромагнитных поле Для предупреждения короткого замыкания между витками индуктора должны быть установлено устройство максимальной токовой защиты, автоматически отключающее печь.

В термических печах кантовка заготовок и труб должна быть механизирована. При использовании горючих защитных газов в термических печах пространство под колпаком перед включением печи должно быть продуто инертным газом до полного вытеснения воздуха. После окончания термической о работки труб перед снятием колпака подача горячего защитного газа должны быть прекращена, а пространство под колпаком продуто инертным газом Термические печи с выдвижным подом должны иметь блокировку открывай! печи при движении пода и звуковую сигнализацию.

Охрана труда при производстве сварных труб. На станах печной сварки труб стыковку концов ленты следует осуществлять только в защитных очках. Шахты петлеобразователей и петлевые столы должны быть ограждены

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Для предотвращения вылета искр при обдувке кромок нагретой полосы между выходным отверстием печи и формовочным станом устанавливают защитные экраны с водяными завесами.

На агрегатах аргоно-дуговой сварки труб все части, находящиеся под напряжением, должны быть защищены резиновыми ковриками. Во избежание поражения электрическим током запрещается одновременное прикосновение к горелке и металлическим частям стана. Сварочный узел должен быть закрыт защитным кожухом со смотровыми стеклами-светофильтрами и оборудован вытяжной вентиляцией для удаления газов и аэрозолей. Инертные газы, применяемые при сварке труб, хранят в баллонах. Баллоны с аргоном или гелием, устанавливают на стенде, надежно закрепляют и защищают от падения переносимых грузов. Трубопроводы для подвода газа к стану должны быть герметичными и защищены от повреждения.

При дуговой сварке под слоем флюса выделяется значительное количество вредных газов и пыли, а при ручной дуговой сварке выделяются газы окиси углерода, азота, фтористых соединений и др., поэтому в местах проведения сварочных работ необходима приточно-вытяжная вентиляция. Категорически запрещается вести сварку или ремонт труб при отключенной системе вентиляции.

При сварке под слоем флюса дуга практически не видна, однако возможно повреждение глаз кусочками твердого флюса или шлака, поэтому сварщик должен работать в бесцветных или слегка затемненных очках.

Обслуживание электропривода трубосварочных станов. Исходя из условий запыленности и загазованности цехов, с целью безопасности необходимо тщательно выбирать конструкцию устанавливаемых двигателей на стане. Обычно в трубоэлектросварочных цехах устанавливают электродвигатели закрытого типа, поэтому специальных заградительных устройств для электропривода не предусматривают. Каждый устанавливаемый двигатель

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Серьезное внимание должно быть уделено борьбе с шумом как на стадии конструирования оборудования, так и при его эксплуатации.

Для создания комфортных условий труда, особенно на ТПА горячей прокатки и прессования труб, посты управления устанавливаются в закрытых по мещениях с кондиционированием воздуха. Обеспечивается надежная сигнализация. Методы предотвращения возможных опасных ситуаций при работе на трубных станах и труболитейном производстве подробно описаны в инструкциях по охране труда.

Охрана труда при отделке труб. Большое количество и разнообразие отделочных операций приводит к созданию опасных и вредных ситуаций для обслуживающего персонала, работающего в трубоотделочных отделениях. В этих отделениях характерными вредными факторами являются: шум от перемешаемого металла, от работы правильных станов, пневмоприводов, механизмов высадки концов труб, правильных машин и прессов, трубоотрезных обдирочных и абразивных станков; аэрозоли масел, образующиеся в процесс окраски, промасливания и гидроиспытания труб.

Наибольшее число опасных и вредных факторов может иметь место в отделениях химической и электрохимической обработки и покрытия труб. Поэтому вопросам обеспечения охраны труда в этих отделениях уделяется особое внимание как на стадии проектирования, так и при эксплуатации. Как

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

Н.М Федосов В.Н Бринза И.Г Астахов проектирование прокатных цехов 2010г.

А.П. Коликов, В.П. Романенко, С.В. Самусев и др. - Машины и агрегаты трубного производства 2009г.

Королев - конструкция и расчет машин и механизмов прокатных станов - М.: Металлургия 2010

Наибольшее распространение получили многороликовые правильные машины. Полоса, требующая правки, пропускается между двумя рядами роликов, установленных в шахматном порядке. Нижний ряд роликов обычно неподвижный; ролики установлены в строго горизонтальной плоскости. Ролики верхнего ряда могут перемещаться по высоте при регулировке. Приводным обычно является один ряд роликов. При движении полоса изгибается роликами и выпрямляется. Точность правки зависит от числа роликов и шага между ними. Чем больше роликов и меньше шаг, тем лучше правка.

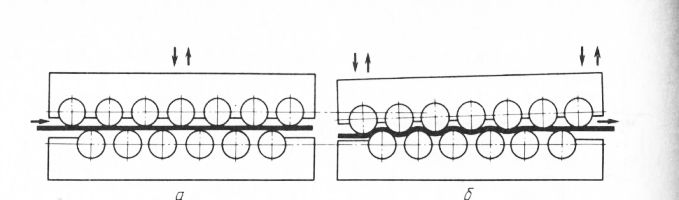

Рис. 1. Схемы листоправильных машин с параллельным (а) и наклонным (б) расположением роликов

Уроликовых сортоправильных машин ролики профилированы по сечению выправляемой заготовки. Листоправильные машины бывают двух типов: с параллельным расположением валков и с наклонным их расположением. Первые применяются для правки листов толщиной более 12 мм, а также для предварительной правки листов меньшей толщины. Вторые применяются для правки листов толщиной до 4 мм. Машины состоят из рабочих клетей с числом роликов от 3 до 29, многовалковой шестеренной клети и редуктора. Длина бочки рабочих роликов листоправильных машин зависит от ширины листа, а диаметр роликов бывает от 25 до 400 мм.

На рис. 2 показана рабочая клеть девятивалковой листоправильной машины с параллельно перемещающейся траверсой. В состав клети входят две станины открытого типа; верхние крышки, которые скреплены стяжными колоннами; привод нажимного устройства; пневматические цилиндры, на которых подвешена траверса; поперечные балки вверху и снизу, скрепляющие обе станины рабочей клети. Рабочие ролики опираются на опорные ролики и снабжены клиновым устройством для регулирования величины прогиба рабочих роликов. Рабочие и опорные ролики установлены на подшипниках качения.

Рис. 2. Рабочая клеть девятивалковой листоправильной машины

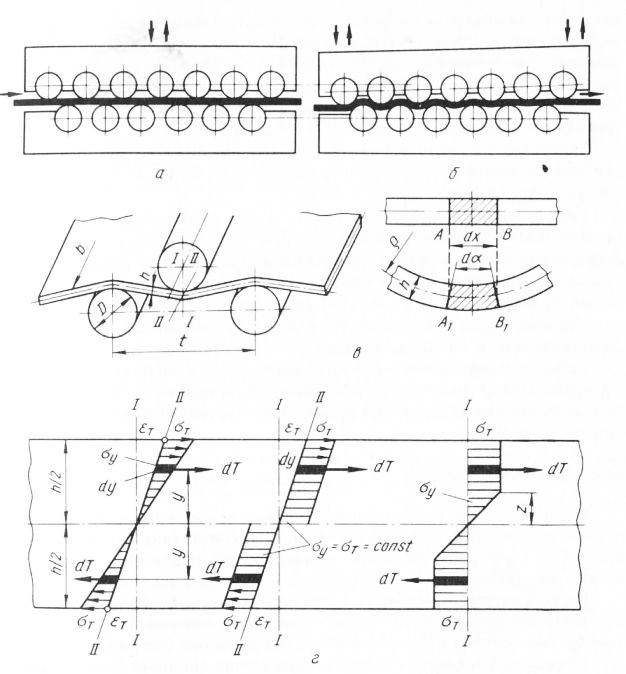

Рис. 3. Схемы изгибающих напряжений при правке роликами

Процесс правки на многороликовых машинах основан на упруго-пластическом знакопеременном изгибе полосы, движущейся между роликами, расположенными в шахматном порядке. Когда между роликами лист изгибается третьим роликом возможны следующие три случая распределения внутренних напряжений: при упругом изгибе; при пластическом изгибе; при упруго-пластическом изгибе.

Упругий изгиб полосы. Наружные слои металла сжимаются (растягиваются), в нейтральном сечении деформация и напряжение равны нулю. Так как деформация упругая, то напряжения будут возрастать от середины полосы к периферийным слоям по закону Гука. Изменение напряжений в металле выражается треугольником сжатия (волокна ближе к ролику) и треугольником растяжения, причем на поверхности полосы напряжения могут быть близки по величине к пределу текучести. Так как деформация при изгибе упругая, то после снятия нагрузки полоса примет свою первоначальную форму и сечение II—II снова совместится сечением 1—1.

Упруго-пластический изгиб. Пластическая (остаточная) деформация не проникает насквозь через всю толщину полосы: поверхностные слои деформируются пластически, а внутренние—упруго. Правка металла на правильных машинах происходит именно по этой схеме упруго-пластического изгиба.

Граница между упругой и пластической зонами находится на некотором расстоянии L от нейтральной оси.

Для получения прямолинейной (гладкой) полосы, имевшей до правки волнистость и местную коробоватость на поверхности, знакопеременный изгиб ее между роликами должен уменьшаться от второго ролика к предпоследнему.

Оборудование для правки металла

Правка листового металла на специальном механическом оборудовании. Фото Подольский завод оборудования

В технологическом процессе изготовления некоторых изделий правка является обязательной операцией с целью их качественного изготовления. Если таких изделий требуется целая серия, то необходимо обеспечить производительность правильной операции. Здесь на помощь приходит специальное оборудование, конструкция которого преобразовывает механическую энергию в действия направленные на исправление дефектных заготовок. На этой странице идет речь о механическом оборудовании, о ручном инструменте для правки смотрите отдельную статью.

Оборудование, используемое в промышленных условиях, разделяется на виды в зависимости от формы и размеров заготовок. Такой способ правки, как машинная, применяется в основном для исправления крупного проката, к которому предъявляются жесткие требования к отклонениям формы и поверхностным дефектам.

Типы заготовок

Для любого из производимых промышленностью профилей: лист, полоса, круглая или профильная труба, уголок, швеллер и другие, можно подобрать для правки приемлемый вариант оборудования.

Современные станки, машины для правки холодным и горячим методом

Правка листового металла на механическом оборудовании. Фото Подольский завод оборудования

Современные виды правильного оборудования значительно увеличивают производительность проведения технологической операции правка. Заготовки могут иметь несколько типов отклонений от нормативных показателей в разных плоскостях. Новейшие модели правильного оборудования исправляют дефекты одновременно, за одно действие.

Многие виды станков дополнительно производят резку и гибку заготовок. Так, например, станок для правки арматуры, широко применяемый в строительстве, выполняет резку ее на мерные прутки, что обеспечивает производительность последующих работ.

Универсализм современного оборудования повышается возможностью обработки заготовок, как в холодном, так и в горячем состоянии. Тем самым гарантируется качество производства работ в плане отсутствия остаточных напряжений в заготовках.

Листоправильные вальцы

Большая кривизна листа не позволяет выполнить условия для качественной его обработки на последующих технологических операциях. Убрать этот дефект позволяет обработка на листоправильных вальцах.

Деформированный лист пропускается между верхним и нижним рядами валков, которые установлены в шахматном порядке. Зазор подбирается немного меньшим, чем толщина листа. В зависимости от количества пар валков в машине, лист столько раз подвергается упруго-пластическому изгибу. В конечном итоге напряжения равномерно распределяются по всему телу листа и он выпрямляется.

Подача листа в рабочую зону осуществляется за счет принудительного вращения нижнего ряда роликов. Верхние ролики имеют привод к перемещению в вертикальной плоскости, тем самым создают нужные усилия при изгибе.

Правка полосового металла на листоправильных вальцах. Фото Подольский завод оборудования

Существует много различных моделей листоправильных вальцов. Они отличаются по габаритам, характеристикам, обеспечивающим производительность, количеству дополнительного оборудования, способами регулировки зазора и другим показателям. На отечественном рынке представлены как отечественное оборудование (станки моделей ЛП 12.20; ЛП 16.30 Славгородского завода кузнечно-прессового оборудования), так и листоправильные станки зарубежных фирм ARKU (Германия), Roundo (Швеция), MG SP (Италия), Kohler (Германия) и других.

Популярные модели

ARKU Flat Master

Модель «ARKU Flat Master». Станки этой модели правят листы толщиной от 0,5 мм до 50 мм. Толстостенные заготовки из листов сложной формы после газовой резки обрабатываются буквально за несколько минут. При этом достигаются высокие показатели плоскостности и практически полное отсутствие остаточных напряжений.

Станки имеют удобное управление и функцию запоминания технологических параметров. Узел правки оснащен гидравлическим приводом, который надежно защищает станок от перегрузки. При достижении максимально возможного усилия оборудование отключается подниманием верхнего блока.

Конструкция станка позволяет оперативно заменить грязные, с остатками материала, правильные вальцы. Здесь применяется специально разработанная вспомогательная оснастка. Это повышает ресурсные показатели оборудования.

Вальцы гидравлические STALEX

HER-2070×4.5. Фото Сталекс

Kohler Peak Performer GC

Модель «Kohler Peak Performer GC». Обладает такими же преимуществами, что и вышеперечисленная модель, разница в методе регулирования рабочего зазора. В данной модели он контролируется электромеханическим способом.

Во время обработки заготовок со сложной формой на блок правки действуют различные усилия. Эти усилия влияют на величину первоначально выбранного рабочего зазора для правки. Электромеханический контроль реагирует на изменения усилия и поддерживает зазор в необходимой величине, чем обеспечивает качество правки. Регулирование зазора происходит за счет клиновидного привода, разработанного фирмой Kohler. Замена сложной гидравлической системы — основное достоинство электромеханического контроля.

ЛП 12.20 и 16.30

Модели ЛП 12.20; ЛП 16.30. Отечественные модели не обладают большим набором опций, как зарубежные. Однако цена и достаточная степень надежности в работе остаются их преимуществом.

Прессы

Пресс гидравлический одностоечный с приводом усилием 25тс (250кН) модели П6324Б (пресс П6324). Фото Кувандыкский завод кузнечно-прессового оборудования «Долина»

Правка относительно крупных заготовок типа валов выполняется на прессах. Они могут иметь механический привод, а для применения больших усилий для правки используют гидравлические пресса, которые дополнены специальной оснасткой, правят дефекты на толстостенных листах.

Классическая схема для правки валов состоит из трех опор. Две из которых представляют регулируемые по высоте призмы. Они устанавливаются на удлиненной станине пресса и являются опорами для заготовки. Третья опора выполняется заодно с пуансоном и передает усилие на дефектную часть вала. Обладает самоустанавливающимися свойствами в зависимости от геометрии поверхности исправляемой заготовки. Биение вала после правки проверяется индикаторным прибором.

Валы правятся как в холодном, так и в горячем состоянии. В последнем случае пресс и нагревательное устройство (печь, установка ТВЧ) должны находится рядом друг с другом.

Наиболее технологичными, при выполнении правки заготовок, являются гидравлические пресса. Малая скорость прессования и большое время выдержки создают условия для качественного выполнения операции. Практически все модели гидравлических прессов по требованию заказчиков могут оснащаться правильным столом и механизмом точной правки.

Моделей гидравлических прессов, способных участвовать в технологии правки, огромное множество как отечественных (ПБ6330-02, ПБ6334-02, П6324, ДЕ2428 и другие), так и зарубежных фирм.

Гидравлический пресс PHCcR100. Предназначен для правки (рихтовки) длинномерных заготовок типа «вал». Станина выполнена в виде сварной стальной рамы, которая позволяет устанавливать длинные заготовки. На столе устанавливаются две призмы, которые могут менять свое положение и крепиться ручным зажимом. Нижняя часть штока гидравлического поршня имеет фасонную поверхность, которой выполняется давление на рихтуемую поверхность. Гарантированно защищена от проворачивания. Для определения отклонения пресс оснащен механическим микрометром, опционально лазерным.

Гидравлический пресс фирмы Schuler производства Германия усилием 400 т. Предназначен для правки заготовок типа круга или труб длиной до 6 метров. Стол оснащен подвижными тележками для изменения места гиба. Увеличение длины стола производится за счет установки дополнительных базирующих элементов.

Пресс гидравлический одностоечный ПБ6334. Фото ПромСтройМаш

На тележках установлены подпружиненные призмы, на которых заготовка может вращаться в свободном состоянии на подшипниках. Правка металла производится в трех призмах, третья закрепляется на гидроцилиндре с помощью шарнирной опоры.

Оперативное измерение производится лазерной линейкой и отображается на дисплее с помощью контроллера Siemens. Диаметр обрабатываемых деталей до 400 мм.

Помимо механического управления перемещениями тележек и вращением заготовок, существует автоматизированная система управления прессом. Установленные датчики позволяют определять место максимального прогиба и перемещать его к правильной призме.

Где купить

Высокопроизводительное оборудование для правки металла пользуется достаточно высоким спросом, что обеспечивает широкий выбор оснащения, предлагаемого изготовителями и поставщиками. Предприятия, предлагающие станки для правки металлических заготовок разного типа, представлены в отдельном разделе нашего сайта.

Кроме этого, в соответствующем разделе сайта собраны компании, сотрудники которых оказывают услугу правки металла.

Правка металла: листового, полосового, проволоки, круглого и уголка

Правка — технологическая операция, при помощи которой у заготовок устраняют отклонения от формы. Заготовки могут иметь как простую, так и сложную форму. В зависимости от этого применяется соответствующий инструмент и оснастка.

Когда и зачем проводится операция: наличие выпуклостей на заготовках и прочие причины

Заготовки должны иметь определенные параметры, чтобы с ними было возможно выполнить следующие технологические операции. Невозможно выполнить качественную слесарную разметку на волнистой поверхности, искривленная заготовка при выполнении штамповочной операции может привести к поломке пуансона и матрицы. Существует много подобных примеров, когда правка обеспечивает качественное изготовление изделий.

Листовой металл: технология, в чем особенность и другие важные моменты

Наиболее распространенные поверхностные дефекты на листе, которые устраняются правильными операциями: волнистость, выпуклость или вогнутость. Причем на одном листе они могут находиться одновременно в разных местах — на краю и в середине.

Толстые и тонколистовые заготовки

При правке более толстых листов существуют определенный технологический порядок проведения работ. Наносить удары непосредственно по выпуклой части листа недопустимо. Возникающая большая концентрация напряжений может привести к образованию трещины и испортить заготовку. Если выпуклость находится в центре заготовки, следует начинать ее обстукивать с краев, уменьшая силу удара и увеличивая частоту по мере приближения к краям выпуклости.

При имеющейся волнистости на краях следует наносить удары, наоборот, от центра к периферии. Возникающие при ударном воздействии растягивающие напряжения способны убрать ее, достигнув краев возникновения дефекта.

Полезное видео

Посмотрите, как операция выполняется вручную.

И как это делается с помощью промышленного оборудования.

Цветной и черный металл

Из всего многообразия черных и цветных металлов технологической операции правка могут подвергаться только металлы с хорошими пластическими свойствами. Среди черных металлов это прежде всего малоуглеродистые стали. Алюминий, медь, титан и некоторые их сплавы (латунь, дуралюмин и другие) также хорошо поддаются рихтовке.

Следует знать! При выполнении правки цветных металлов важно, чтобы боек молотка был выполнен из более мягкого материала, чем рихтуемый (дерево, свинец и другие).

Полосовая сталь

Дефекты, которые исправляются правкой, на полосовой стали:

- полоса, имеющая изгиб в плоскости;

- полоса, имеющая изгиб по ребру;

- скрученная полоса;

- в полосе имеются все виды дефектов.

Правка полосового металла на специальном оборудовании. Фото Подольский завод оборудования

Изгиб по ребру таким методом убрать не удастся. Удары по ребру будут создавать напряжения, изгибающие полосу в стороны и сминать кромку, прилегающую к плоскости. Здесь следует положить полосу на плоскость и распределять удары по всей длине, проходя по ней рядами от нижней кромки к верхней. Сила ударов с приближением к верхней кромке должна уменьшаться, а частота увеличиваться. Технология позволяет нижней части растягиваться больше, чем верхней и полоса выравнивается.

Скрученную заготовку зажимают в тисках и с помощью рычага раскручивают. Далее правка заканчивается выравниванием полосы по плоскости или по ребру.

Видео

А от так это делают на станке.

Профильный металл

Понятие «профильный металл» включает в себя различные виды проката. Это могут быть швеллера, двутавровые балки, профильные трубы и другие виды. При использовании профильные заготовки не должны быть изогнутыми и закрученными вдоль продольной оси. Такие дефекты устраняются технологической операцией правка.

Для большинства видов профильного проката для устранения дефектов требуются значительные усилия. В наличии имеется специальное оборудование на которых выполняется правка: роликовые правильные станки, горизонтальные гибочные прессы, растяжные станки.

Проволока из бухты

Удобная для проволоки упаковка в бухты, создает некоторые проблемы для ее применения в прямолинейном виде. Для этих целей используется оборудование, разматывающее проволоку с помощью роликов, или последовательным пропусканием через фильеры.

Правка прутка на роликовом станке. Фото Подольский завод оборудования

Для выполнения разовых работ и небольшой длины размотки можно применить следующее одно из многих приспособлений: пропускаете проволоку через согнутую U-образную трубку вращая ее, например, дрелью.

Детали круглого сечения

Уголок

Способы: вручную и механические, с нагревом и без

В зависимости от размеров могут использоваться для маленьких заготовок — ручные методы правки, для габаритных и тяжелых — применяется специальное механическое оборудование.

Правка крупногабаритной заготовки на специальном механическом оборудовании. Фото Подольский завод оборудования

Свойства некоторых материалов не позволяют убрать дефект заготовки методом холодной деформации, так как возможна потеря ее целостности. В таком случае помогает нагрев заготовки, увеличивающий способность заготовки к растяжению.

Оборудование и инструменты: на вальцах, прессах и не только

Для ручной правки основными инструментами являются правильные плиты, наковальни, рихтовальные бабки, которые выступают в качестве базовой поверхности для заготовок.

Для приложения усилия к месту правки применяют различные виды молотков. Для листовой и полосовой стали с черновой обработкой поверхности применяют молотки из углеродистой стали с круглым бойком, который в отличие от квадратного, не оставляет вмятины на поверхности. Обработанные поверхности правятся деревянными киянками или молотками с мягкими вставками (из медных или алюминиевых сплавов). При праве тонколистового металла используются гладилки, изготовленные из твердых пород дерева.

В производственных условиях, где широко применяется прокат в виде листов, полосы, прутков и других разнообразных профилей, применяется оборудование для правки заготовок. В зависимости от размеров и формы заготовок можно выделить несколько видов.

- Правильные прессы с механическим или более мощным гидроприводом. На этом оборудовании правят крупный прокат: круглый, квадратный, швеллера и другой профиль, включая трубы диаметром до 300 мм. Правку толстых листов и полос выполняют на специализированных гидравлических прессах.

- Роликовые правильные машины, использующиеся для работы с мелким и средним профильным прокатом. Роликовые листоправильные машины исправляют дефекты листов и полос небольшой толщины.

- Растяжные правильные машины. Применяются для правки листов из специальных сплавов и цветных металлов.

- Ротационные косовалковые машины. Применяются для правки труб и прутков от простой формы профиля до сложной.

Где заказать

Необходимые оборудование, инструмент и оснастку для проведения правильных работ, можно заказать в отдельном разделе нашего сайта, где представлен широкий выбор компаний предлагающих такой вид продукции.

Кроме этого, в соответствующем разделе сайта собраны компании, сотрудники которых предлагают выполнение качественной правки метала.

Читайте также: