Преимущества и недостатки газов используемых для резки и сварки металлов в сравнении с ацетиленом

Обновлено: 19.05.2024

Сварка претерпела множество модификаций и апгрейдов с момента своего появления.

Бесполезная, на первый взгляд, металлическая субстанция, которая реагировала с воздухом, показывала низкий КПД и производительность в сравнении с другими методами соединения и обработки поверхностей.

Переломный момент произошёл в тот момент, когда человек начал варить металл в защитной газовой среде, с целью повысить скорость работы и качество конечного изделия.

Особенности

Большинство газов, которые применяются в ходе сварки активны, то есть не реагируют ни с металлом ни с воздухом, поэтому и называются «защитными». Они создают оболочку вокруг рабочих поверхностей, чтобы расплавленный металл попадал только в место назначения.

[stextbox используются и инертные газы, которые являются ингибиторами негативного влияния окружающей среды.[/stextbox]

Разновидности

- Смесь аргона с 1—5% кислорода. Применяется для сварки с плавящимися электродами. Подойдёт для и легированных сплавов и сталей с низким содержанием углерода. Добавление кислорода к аргону снизит критический ток, обеспечит защиту от появления пор, улучшит форму шва.

- Смесь аргона с 10—25% углекислого газа. Задействуют для варке плавящимися электродами. Включение углекислого газа при сварке углеродных сталей позволит избежать пор, немного повысит стабильность дуги и обеспечит надежную защиту для зоны сварки. При наличии сквозняка, улучшит форму шва при сварке тонких металлических листов.

- Смесь аргона с углекислым газом (до 20%) и 5% кислорода. Применяется для сварки плавящимися электродами для углеродистых и легированных сталей. Добавление активных газов улучшит стабильность дуги, процесс формировки швов и предупредит пористость.

- Смесь углекислого газа с кислородом (до 20%). Используется при сварке плавящимися электродами углеродной стали.Такая комбинация имеет повышенную способность окисляться, что обеспечивает глубокую проплавку и красивую форму шва, а так же, предохраняет шов от появления пор.

Активные и инертные

Чтобы получить качественный металлический шов, применяются разные способы защиты. Например, газо-шлаковая или газовая защита, которая спасает от действия кислорода и азота в воздухе и обеспечивает расплавленное покрытие флюсом, что улучшает качество шва.

Газы делятся на две группы:

- химически инертные;

- химически активные.

Газы из 1 группы не взаимодействует с нагретым и расплавленным металлом и практически не растворяются в них. Для использования этих защитных газов дугувым методом, можно применять плавящиеся и неплавящиеся электроды. Защитные газы 2 группы обеспечивают защиту в зоне сварки, но они либо растворяются в жидком металле, либо вступают в реакцию с воздухом и нейтрализует его пагубное воздействие.

Рассмотрим конкретные газы, которые применяются в сварке. Наиболее распространённые из них это:

- Аргон. Химический элемент 8 группы в таблице Менделеева. Аргон добывают из воздушной атмосферы, так как этот источник никогда не кончится. Аргон не вступают в хим.реакцию и после использования опять возвращается в атмосферу. Он бывает трёх сортов:

- высшей,

- 1й категории

- 2й категории.

- высокая взрывоопасность

- большая загазованность помещения в процессе работы

- возможность появления дефектов (пережог, перегрев тонких металлических поверхностей).

Горючие газовые смеси

![Фото 5]()

Обычно, газы смешивают для того, чтобы обеспечить максимальную эффективность рабочего процесса, скрыть слабые стороны и усилить сильные. К тому же, не все газы одинаково хорошо подойдут для ручной, полу-автоматической и автоматической сварки.

В ходе разработки сварочного алгоритма также рассчитывают газовую смесь, которая подойдёт оптимальным образом. Активный основной газ смешиваю с инертным, в пропорции 90/10.

Самые популярные пары:

- аргон и углекислота;

- аргон и кислород;

- аргон и гелий;

- аргон и водород;

- аргон и активные газы.

Могут применяться и другие смеси, которая содержат в себе углекислоту, водород, углерод, гелий. В частности, они используются для обработки редких металлов и в тех случаях, когда нужно получить высокое качество сварочного шва, но пожертвовать временем, так как подготовка к сварочному процессу регулировка скорости подачи электрода, давления, требует времени. Также скорость сварки будет значительно ниже, чтобы в случае неисправности не испортить деталь.

Что использовать для резки?

Резка предполагает абсолютно другой принцип использования газа. Здесь нужно использовать те же газы, какие вступают в реакцию с кислородом с металлом, для того, чтобы как можно быстрее разрушать рабочую поверхность.

- Кислород. Самый дешёвый, но, в то же время, самый неэффективный газ.

- Ацетилен. Оптимальный выбор для всех типов сварки. Не подойдёт для слишком тонких поверхностей.

- Псевдо-ацетилен или его заменители. Не дешёвый вариант, особенно, если речь идёт о больших партиях. Обеспечивает премиальное качество и высокую скорость работы.

Полезное видео

Очень хорошую подробную лекцию по газам для сварки можно посмотреть в следующем видео:

Заключение

![Фото 6]()

Не существует одного универсального газа для сварки, каждый из них обладает как плюсами. Так и минусами, к тому же, цена у всех разная. Для более точного подбора газа, нужно просчитать проект сварки, изучить спецификацию метала, из которого изготовлена деталь.

Только так достигается максимальная эффективность. Каждый производитель будет нахваливать свой газ и будет убеждать покупателя, что он эффективнее других, но это не более, чем маркетинговая уловка. Как гласит пословица: «7 раз отмерь и один раз отрежь», а в нашем случае «7 раз рассчитай, один раз свари»!

Преимущества и недостатки ацетилено-кислородной сварки

Одна из старых разновидностей получения неразъемного соединения деталей, но не потерявшая своей актуальности – это ацетиленовая сварка металла. Применяется для сваривания практически любых материалов, особенно привлекательно при сваривании тонкостенных трубопроводов и других конструкций.

Достоинства

Почему именно ацетилен основной газ при газовой сварке металлов? Температура его горения превышает градус плавления стали и других материалов. При высокой квалификации газосварщика, выгода ацетиленовой сварки заключается в большой производительности при небольших затратах на газ и материалы. Остальные плюсы и минусы рассмотрим ниже.

![]()

Главным преимуществом ацетилено-кислородной сварки является мобильность и контроль за сварочными работами. Есть и другие преимущества:

- при ацетиленовой сварке баллоны легко транспортируются на тележке. Удобно варить неповоротный шов, при небольшом расстоянии до стены. В этом случае не требуется делать операционный стык;

- с помощью газовой горелки можно проводить неразъемное соединение металлов с различными температурами расплава. Осуществляя регулировку силы и вида пламени, можно добиться оптимальных условий ацетиленовой сварки;

- при сваривании деталей небольшой толщины из конструкционной стали, меди, чугуна, латуни ацетиленовый способ незаменим;

- можно повысить качество шва путем использования проволоки из легирующей стали или других добавок.

Осуществляя регулировку температуры нагрева, можно предотвратить сильную деформацию конструкции и стыка. При этом достигается еще и оптимальная скорость сваривания металлов.

Недостатки

Но есть у ацетиленового вида сварки и некоторые минусы. К ним относятся:

- при нагреве образуется большая площадь с изменениями в свойствах материала, поэтому ацетиленовая сварка не применяется в машиностроении;

- при соединении деталей толщиной более 5 мм газосварку лучше заменить ручной или полуавтоматической электросваркой;

- соединение высокоуглеродистой стали не для кислородно-ацетиленовой сварки;

- при соединении внахлест, металл будет значительно деформироваться, и в нем будут образовываться участки со значительным напряжением;

- требует повышенных затрат на материалы и оборудование, по сравнению с электродуговым типом сварки.

Самый главный недостаток – это высокая взрывоопасность. Но многое в этом зависит от человеческого фактора.

Несоблюдение правил безопасности, неправильных действиях при обратном ударе – это основные ошибки, приводящие к авариям. Сварщик при работе с ацетиленом должен обладать навыками выше тех, которые достаточны для полуавтоматической и автоматической сварки.

Способ ацетиленовой сварки наиболее подходит для стыковых соединений деталей. А качество шва напрямую зависит от качества и чистоты ацетилена и кислорода.

При всех недостатках и высокой взрывоопасности, данный вид является основным для сваривания тонкостенных деталей и некоторых цветных материалов. К этому можно добавить наполненность и аккуратность шва.

Стык электродуговой сварки не может быть таким красивым и надежным как у газосварки, особенно при неповоротном стыке.

Инструменты и материалы

![]()

Для ацетиленовой сварки потребуется вполне доступное и относительно недорогое оборудование. Ранее для получения газа применялись газовые генераторы, но сейчас более распространен баллонный ацетилен.

Баллон окрашен в белый цвет. Для поддержания горения используется баллонный кислород. Как правило, их перевозят на специальных тележках.

В зависимости от толщины свариваемого металла предусмотрено использование нескольких размеров горелки и сопла. Самый маленький размер, который может иметь горелка – нулевой, а самый большой – пятый.

При необходимости сильного нагрева толстого металла используется наибольший номер с отверстием, позволяющим подавать газовую смесь в сварочную ванну и обеспечивающую нормальный прогрев стыка.

К горелке подходят шланги с ацетиленом и кислородом. Крепятся с помощью резьбового соединения.

Редукторы позволяют регулировать подачу газа и понижать давление газа, поступающего из баллона. Давление в кислородном баллоне порядка 150 атм. К тому же редукторы защищают баллон от обратного удара.

В зависимости от вида свариваемого материала, присадочная проволока может выполняться из стали или других металлов с добавлением легирующих добавок. Они улучшают качество шва. Для ацетиленовой сварки стальных водопроводных труб используют оббитые электроды для ручной электросварки, но это более дорогой вариант.

Технологический процесс газосварки

Процесс работы начинается с открывания вентилей на баллонах и регулировки давления газа с помощью редукторов. Оптимальное значение напора газов – 2 атмосферы. При большем давлении, может быть затруднена регулировка пламени.

На горелке открываем вентиль подачи ацетилена и поджигаем газ. Затем постепенно открывая кислородный вентиль, регулируем пламя. Для сваривания черных металлов наиболее часто применяется нейтральное пламя горелки. Сам факел состоит из трех, хорошо видимых невооруженным глазом, частей.

Голубой цвет с незначительным зеленоватым отливом имеет ядро, которое расположено внутри пламени.

Далее идет рабочая область, отвечающая за нагрев и качество шва в процессе ацетиленовой сварки. Это восстановительное пламя и оно, как правило, светло-голубого цвета.

Самая большая часть – это факел горелки. Он отвечает за нагрев металла.

Для настройки нейтрального пламени, необходимо прислонить горелку к любой металлической поверхности и отрегулировать его вентилями подачи газа. Ядро не должно быть очень большим, а восстановительное пламя регулируется до определенного цвета.

Сначала выставляется размер факела. Это делается подачей ацетилена. Затем постепенно увеличивая подачу кислорода, добиваемся нормального пламени.

При этом не следует делать очень мощное пламя. Оно увеличит не только скорость ацетиленовой сварки, но и повысит количество прожогов и подрезов шва. Поэтому регулировка – это одна из основных операций, которая облегчает выполнение сварочных работ.

Нельзя выставлять длинный и оранжевый цвет факела. Такое горение будет снижать качество шва, внося в сварочную ванну избыток углерода.

Основные способы ведения горелки и присадочного материала

Специалисты применяют два способа ведения инструмента: «от себя» и «на себя».

При ведении от себя впереди горелки располагается проволока. Такой метод применяется при сваривании конструкций больших по толщине. В этом случае расплавленный металл деталей и присадки одновременно заполняет сварочную ванну.

Этот способ требует от сварщика обеспечения равномерного перемешивания основного и присадочного металла. При недостаточном количестве расплава проволоки шов получается ослабленным.

При способе ацетиленовой сварки «на себя» первой идет горелка, и при расплавлении основного металла в ванночку добавляется металл с проволоки. Здесь надо правильно расположить горелку.

Она должна идти под острым углом по отношению к деталям. Этот способ наиболее прост. Надо разогреть металл, снять с проволоки каплю и растянуть ее по шву. По этому принципу формируется катет шва.

Для большего удобства и предохранения образования прожогов, горелку ведут либо полумесяцем или круговыми движениями.

Большую роль в качестве соединения играет правильная стыковка деталей, отсутствие больших зазоров при сварке тонких листов или труб. Следует помнить – перед ацетиленовой сваркой детали необходимо прихватить в нескольких местах. На трубах небольшого диаметра, прихватки делаются примерно через 1200.

На проведение сварочных работ оказывает влияние и характеристики свариваемого металла.

Выбор режимов

![]()

Для увеличения качества шва и его герметичности в зависимости от материала необходимо знать некоторые секреты профессиональных газосварщиков.

Высокоуглеродистые стали с помощью ацетиленовой сварки варят очень редко. А вот низкоуглеродистые, конструкционные стали – это область применения газосварки.

При этом достигаются хорошие результаты при любом пространственном положении шва. Средняя мощность горения не должна превышать 120 кубических дециметров в час.

Лучшим будет способ ведения горелки от себя. Присадку надо использовать из низкоуглеродистой стали, но можно оббивать электроды для электросварки. При расплавлении металла, из него выходит кремний, марганец и образуется крупнозернистое строение стали. Проволока из СТ.2, с содержанием кремния меньше 1%, марганца 1,1% обеспечит однородный, по структуре шов.

Легированную сталь не рекомендуется варить с помощью ацетиленового метода. При сильном нагреве происходит деформация деталей, поэтому при сваривании некоторых марок стали, необходимо выполнять следующие рекомендации.

Для соединения низколегированных сталей необходимо использовать флюсы. Сварка ацетиленом осуществляется нормальным пламенем. Горелка должна работать на низкой мощности, подавая слабое пламя, если сваривают с сталь с высоким содержанием хрома и никеля.

Для соединения жаропрочных сталей применяется присадка с содержанием 21% никеля и хрома 25%. Сварить сталь с высокой стойкостью к образованию коррозий будет проще, если использовать проволоку с содержанием никеля, хрома и молибдена.

Работа с чугуном, медью и латунью

Перед сваркой чугуна необходимо разогреть место стыка и только затем проводить работу. В противном случае, в структуре основного металла образовывается белый чугун, и стык становится хрупким. Работа производится нормальным пламенем.

Сварку деталей из меди ведут без разрывов и предварительных прихваток. Между деталями зазор не выставляется. Медь очень текучий материал при нагреве и очень теплопроводный материал. Поэтому необходимо выставлять более мощное пламя горелки. Лучше вести ацетиленовую сварку под слоем флюса, для предотвращения окисления стыка.

Сварка латуни с помощью ацетилена и кислорода – это самый оптимальный вариант для данного материала. Температура расплава не должна превышать 9000, при этом не полностью испаряется цинк. Благодаря ацетиленовой сварке формируется надежный шов, удаляя из сварочной ванны 25% этого металла.

Необходимо поддерживать низкое содержание горючего газа в смеси, это позволит испарять цинк в необходимом объеме. Для лучшего результата необходимо использовать флюсы и качественную присадку. С помощью газосварки можно также варить бронзовые детали и другие металлы.

Что необходимо знать о газовой сварке

Сварка при помощи газа — соединение металлических деталей методом расплавления. Исторически это один из первых появившихся видов сварки. Технология была разработана еще в конце XIX века.

Впоследствии, с развитием технологий электрической сварки (дуговой и контактной), практическая ценность газовой несколько уменьшилась, особенно для соединения высокопрочных сталей. Но она до сих пор с успехом применяется для соединения чугунных, латунных, бронзовых деталей, для техники наплавления и во многих других случаях.

![]()

Сущность процесса

Сущность метода состоит в том, что высокотемпературное пламя сварочного газа нагревает кромки свариваемых деталей и часть присадочного материала (электродную часть).

Металл переходит в жидкое состояние, образуя так называемую сварочную ванну — область, защищенную пламенем и газовой средой, вытесняющей воздух. Расплавленный металл медленно остывает и затвердевает. Так формируется сварочный шов.

Используется смесь какого-либо горючего газа с чистым кислородом, играющим роль окислителя. Наиболее высокую температуру — от 3200 до 3400 градусов — дает газ ацетилен, получаемый непосредственно при сварке от химической реакции карбида кальция с обычной водой. На втором месте находится пропан — его температура горения может достигать 2800 °C.

- метан;

- водород;

- пары керосина;

- блаугаз.

У всех альтернативных газов и паров температура пламени существенно ниже, чем у ацетилена, поэтому сварка альтернативными газами практикуется реже, и только для цветных металлов — меди, латуни, бронзы и других, с небольшой температурой плавления.

У газовой сварки есть особенности по сравнению с электрической, которые формируют как ее недостатки, так и достоинства.

Достоинства и недостатки

Как и у любой вещи или явления, преимущества газовой сварки являются прямым отражением ее недостатков, и наоборот.

Основная характеристика газосварки — более низкая скорость нагрева оплавляемой зоны и более широкие границы этой зоны. В некоторых случаях это плюс, а в других — минус.

Это плюс, если нужно сварить детали из инструментальной стали, цветных металлов или чугуна. Для них требуется плавный нагрев и плавное охлаждение. Также существует ряд сталей специализированного назначения, для которых оптимален именно такой режим обработки.

К другим плюсам относится:

- невысокая сложность технологического процесса газовой сварки;

- доступность, адекватная стоимость оборудования;

- доступность газовой смеси либо карбида кальция;

- отсутствие необходимости в мощном источнике энергии;

- контроль мощности пламени;

- контроль вида пламени;

- возможность контроля режимов.

Основных минусов у газовой сварки четыре. Первый — именно низкая скорость нагрева и большое рассеивание тепла (сравнительно низкий КПД). Из-за этого практически невозможно сваривать металл толщиной свыше 5 мм.

Второй — слишком широкая зона термического влияния, то есть зона нагрева. Третий — себестоимость. Цена расходуемого ацетилена при газосварке выше, чем цена электроэнергии, затраченной на тот же объем работы.

Ее четвертый недостаток — слабый потенциал механизации. Из-за своего принципа действия фактически может быть реализована только ручная газовая сварка.

Полуавтоматический метод невозможен, автоматический — только с применением многопламенной горелки, и только при сварке тонкостенных труб либо иных резервуаров. Такой метод сложен и рентабелен лишь при производстве полых резервуаров из алюминия, чугуна либо некоторых их сплавов.

Нормативы

ГОСТ на газосварку — особый вопрос. В связи с тем, что качество шва при газовой сварке в большей степени зависит от мастерства сварщика, оно определяется субъективно.

Характер газосварочного процесса — исключительно ручной, конкретного ГОСТа на газовую сварку нет. Но существует ГОСТ 1460-2013 — на карбид кальция, из которого производится газ для сварки.

Кроме того, различными ГОСТами определяются такие параметры, как типы присадочной проволоки, давление в редукторе и баллоне, требования к генератору ацетилена. Существуют свои требования к типам применяемых шлангов и горелок, связанные с безопасностью работы.

Стандартный комплект оборудования

Для газовой сварки или резки (технологически более простой процесс) требуется оборудование. Прежде всего, это генератор ацетилена либо источник иного горючего газа (пропана, водорода, метана).Потребуется также Баллон с окислителем — кислородом, горелка, редуктор для сжатого газа (регулятор потока) и соединительные шланги.

Могут применяться различные вспомогательные устройства, например пьезозажигательный элемент, предохранительный водяной затвор для защиты от обратного пламени (в последнее время — практически обязательный элемент), и другие.

Отличительная особенность этого вида сварки — для него не требуется электропитание, поэтому работы можно производить практически в «полевых» условиях. Во многом из-за этого преимущества газовую сварку до сих пор активно используют.

Виды пламени

![]()

Одним из достоинств газосварки является возможность использования огня с разными химическими свойствами: окислительным, восстановительным, с повышенным содержанием ацетилена.

«Нормальным» считается восстановительное пламя, при котором металл окисляется с той же скоростью, что восстанавливается. Оно применяется в большинстве случаев. Для соединения деталей из бронзы и других сплавов с содержанием олова применяется только восстановительный огонь.

Окислительное пламя образуется при увеличении количества кислорода в газовой смеси. В некоторых случаях оно предпочтительно и даже необходимо, например, при соединении латуни и пайке твердым припоем.

Особое свойство окислительного пламени состоит в возможности увеличить скорость газовой сварки. Но при этом необходимо применять специальную присадку, содержащую раскислители — марганец и кремний.

Если использовать с окислительным пламенем в качестве присадочной проволоки тот же материал, что и в свариваемых деталях (за исключением латуни) — шов выйдет хрупким, с большим количеством пор и каверн.

Пламя с увеличенным содержанием горючего газа применяется для наплавки на какую-либо деталь другой детали из более твердого сплава, а также при варке деталей из чугуна и алюминия.

Технология и способы

![]()

Техника газовой сварки сильно зависит от специфики свариваемых металлов и сплавов, формы деталей, направления шва и других факторов.

Основное предназначение газосварки — обработка чугуна и цветных металлов, которые поддаются ей лучше, чем дуговой. Хуже всего «берет» она легированную сталь — из-за низкого коэффициента теплопередачи детали из нее сильно коробятся при варке газом.

Существует «правая» и «левая» методика газовой сварки. Есть также технология сварки валиком, ванночками и многослойная сварка.

«Правый» способ — это когда сварочное сопло ведут слева направо, а присадку подают вслед за движением огненной струи. Пламя при этом направлено на конец проволоки, так, что расплавленный состав — температура плавления присадки обычно ниже, чем у основного материала — ровно ложится в шов.

При «левом» способе газовой сварки — он считается основным — поступают наоборот. Горелка движется справа налево, присадка подается ей навстречу. Этот способ проще, но подходит только для тонких листов металла. Кроме того, при нем больше, чем при «правом», идет расход присадочной проволоки и горючего газа.

Сварка валиком — более трудоемкий способ, подходящий только для листового материала. Шов образуется в форме валика, но при этом качество шва очень высокое, без образования шлака, пор и воздушных лакун.

Сварка ванночками — способ, требующий от сварщика большого мастерства. При этом присадочная проволока укладывается в шов спиральным способом, проходя через разные участки пламени. Каждый новый виток спирали слегка перекрывает предыдущий. Способ хорошо подходит для соединения листов из низкоуглеродистых сталей.

Многослойная сварка — самый технологически сложный способ. Его основы — как бы наплавка одного слоя поверх следующего. При этом достигается идеальный прогрев всех нижележащих слоев. Главное — контролировать, чтобы стыки швов разных слоев не находились один под другим.

В каждом из этих видов газовой сварки могут использоваться, в зависимости от обрабатываемого металла, различные флюсы. Их задача состоит в том, чтобы защитить поверхность шва от образования окислов, нарушающих его качество.

Устройство аппаратов для газовой сварки и резки

Газосварка – это процесс, в котором сваривание металлических деталей происходит за счет оплавления стыков и сварочной проволоки высокотемпературным пламенем.

Пламя образуется благодаря сжиганию ацетилена, пропана или бутана в атмосфере кислорода. Оборудование для резки и сварки с помощью пламени часто используется при соединении заготовок из стали, ремонте чугунных изделий, сваривании цветных металлов и резке всевозможных металлических материалов.

![]()

Оборудование для газосварки

В комплект аппарата для газовой сварки или резки входят:

- горелка или резак;

- кислородный и ацетиленовый шланг;

- кислородный баллон;

- ацетиленовый генератор или пропановый баллон;

- редукторы.

Каждая деталь газового аппарата имеет большое значение, и обойтись без нее нельзя. Но можно составить комплект аппарата для газовой сварки, покупая приборы постепенно, заменяя их, подбирая нужные параметры.

Горелка и резак

Горелка – это основная часть аппарата. По конструкции газовые горелки для сварки и резки мало отличаются друг от друга. К средней части подсоединяются наконечник, есть вентили, которые регулируют подачу окислителя и горючего. Газовая горелка часто имеет пьезоподжиг. Кислород и ацетилен попадает в нее по шлангам, закрепленным в рукоятке.

По способу подачи горючей газовой смеси горелки делятся на инжекторные и безинжектроные. Горелки для сварки и резки бывают газовыми и жидкостными (распыляется бензин или керосин), однопламенными и многопламенными. Согласно ГОСТ горелки бывают микромощные, малой, средней и большой мощности.

Самые распространенные – газовые горелки малой и средней мощности. Первые могут варить металл толщиной 0,2-7 мм, вторые варят металл толщиной от 0,5 мм до 30 мм. Все зависит от выбора насадки, которых в малых газовых горелках 4, а в средних 7.

При работе с ацетиленовым генератором в смесительной камере аппарата за счет разрежения, возникающего при выходе кислорода в камеру, засасывается ацетилен.

Резак в отличие от обычной газовой горелки имеет два канала. По одному идет горючая смесь кислорода и ацетилена, по другому, чистый кислород, который образует режущую струю.

Кто пользовался газовым резаком, тот не задают себе вопрос, как резать металл и чем разрезать. Резак вне конкуренции. Им работать проще и дешевле, по сравнению со сварочным инвертором.

Ацетиленовые генераторы

Генераторы для сварки вырабатывают ацетилен, который получается при соединении карбида кальция с водой. Такие аппараты бывают мобильными и стационарными. По выходному давлению их делят на 3 категории:

- генераторы низкого давления до 0,1 атмосферы;

- среднего от 0,7 до 1,5 атм.;

- высокого давления свыше 1,5 атмосферы.

При этом аппараты могут производить от 0,3 м3 до 160 м3 ацетилена в час.

По способу получения газа генераторы делят на пять видов:

«КВ». В этих генераторах карбид поступает в воду небольшими порциями. При падении давления ниже порогового поступает новая порция карбида. Гашеный карбид кальция удаляется через нижний выпускной клапан. Из-за больших габаритов используется в стационарных установках. Имеет наивысший выход ацетилена.

«ВК». Здесь вода попадает на карбид. Вода подается небольшими порциями, по мере снижения давления. Такой способ называется «ВК по мокрому принципу». Аппарат имеет простую и надежную конструкцию. Производительность до 10 м3. Недостатком является неполное гашение карбида кальция.

«ВК» по сухому процессу. В камеру с карбидом кальция вода подается дозированно. При образовании ацетилена выделяется теплота, которая испаряет излишки воды. За счет этого гашеный карбид получается сухой. Отсюда и название.

«ВВ». В генераторах этого вида получение газа получается за счет вытеснения воды из камеры газообразования корзиной с карбидом кальция. При падении давления вытесненная вода поступает обратно в камеру. Аппарат применяется в передвижных сварочных постах.

«ПК». В генераторах используется комбинированный принцип получения газа. Совмещаются два способа: «вода на карбид» и « вытеснение воды». Используется в передвижных установках. Обладает плавной регулировкой подачи газа.

Баллоны, редукторы, проволока

Ресиверы (технические баллоны) с кислородом или пропаном рассчитаны на хранение при давлении 150 атмосфер. Чтобы его можно было использовать в сварочном процессе, применяются понижающие редукторы. Ресиверы и редукторы имеют цветовую маркировку.

Кислородные газовые баллоны окрашиваются в голубой цвет, ацетиленовые в белый. Шланги тоже имеют такие же цветовые маркировки. Газовые шланги с красной полосой рассчитаны на давление до 6 атмосфер, с синей – до 20 атм., а шланги с желтой полосой предназначены для перекачки бензина или керосина.

На каждом баллоне устанавливаются по 2 манометра. Один контролирует давление в резервуаре во время сварки или резки, другой в шланге.

Для газовой сварки и резки необходима сварочная проволока, иногда требуется флюс. Перед использованием проволоку необходимо очистить от ржавчины, краски, жира и других загрязнений.

При сварке заготовок из алюминия и других цветных металлов требуется флюс, он защищает их от воздействия воздуха. В качестве него применяют борную кислоту и буру.

Особенности газосварки

Технология газовой сварки и резки на соответствующем аппарате имеет свои нюансы в зависимости от характеристик металла. Сварку низкоуглеродистых сплавов делают любым газом.

При газовой сварке легированных сталей используют проволоку с примесью хрома и никеля. Чугунные изделия варят специальным пламенем, предотвращающим образование белого чугуна.

При газовой сварке медных предметов зазор должен быть минимальным, а пламя большой мощности. Используется присадочная медная проволока и раскисляющий флюс. Латунные изделия сваривают при большой подаче кислорода с использованием латунной проволоки.

Плюсы и минусы газосварки

Газосварочным оборудованием можно пользоваться везде. Оно не требует источников электроэнергии. Соединение материалов получается за счет энергии пламени.

Технология процесса газовой сварки или резки проста. Процесс легко регулировать, уменьшая или увеличивая энергию пламени. Невысокая температура пламени позволяет проводить постоянный визуальный контроль через темные очки.

К минусам работы на газовом аппарате относится очень медленный нагрев свариваемых изделий, особенно при сопоставлении с электродуговой сваркой. Зона нагрева при газосварке очень большая.

При соединении толстостенных изделий производительность значительно ниже, чем при производстве работ электросваркой, и она плохо поддается автоматизации.

Запрещается проводить газовую сварку вблизи огнеопасных веществ. При работе с газовым аппаратом в помещениях должна быть предусмотрена вентиляция. Ацетиленовый генератор должен находиться на дистанции более 10 м от места сварки или резки металла.

Генератор должен иметь достаточно воды, а количество карбида кальция не превышать объем загрузочной корзины. Запрещено использовать кислородные ресиверы с содержанием газа меньше нормы. В процессе сварки пламя направляется в противоположную сторону от газовых ресиверов. Сварочные работы проводятся в очках и спецодежде.

Особенности и преимущества газовой сварки

Опыты по сварке и резке металлов с помощью горючих газов впервые были проведены в конце XIX века. В 1895 г. Анри Луи Шателье продемонстрировал высокотемпературное пламя, полученное им при горении ацетилена в кислороде. Температура пламени достигала 3000 градусов Цельсия. Этому успеху предшествовало открытие способа получения карбида кальция из известняка и угля.

Благодаря целому ряду уникальных возможностей, газовая резка и сварка металлов получили широкое распространение, несмотря на уже известную в то время электросварку. Сильно милитаризованный мир начала XX столетия пришёл в восторг от возможности сварки и резки металлов под водой. Уже в 1917 г. подводная кислородная резка была поставлена на службы военно-морских ведомств Англии и Америки.

Россия впервые увидела газовую сварку на демонстрационных опытах в Московском техническом училище в 1906 году. Сварка была по достоинству оценена благодаря небольшой стоимости и простоте аппаратуры. Широкое применение такого способа соединения металлов сдерживалось только небольшими объёмами производства карбида кальция в стране.

Физико-химические основы газовой сварки

Виды сварки, использующие тепловую энергию, относятся к термическому классу. В этот класс входит и газовая сварка. Кромки соединяемых деталей располагаются параллельно и плавятся до образования сварочной ванны, где происходит соединение их материалов. После остывания расплава образуется единое целое, что и является сварочным швом.

Нагрев и плавление металлов происходит под воздействием теплоты, выделяющейся из горелки в результате реакции окисления между ацетиленом и кислородом.

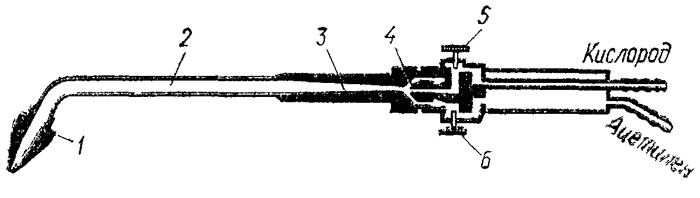

Эскиз горелки: 1 — мундштук; 2 — сменный наконечник; 3 — смесительная камера; 4 — инжектор; 5 — кислородный вентиль; 6 — ацетиленовый вентиль

С точки зрения кинетики химических и диффузионных процессов, сварка металлов плавлением является высокотемпературным процессом, который активирует химические реакции между металлом, средой, шлаками и создаёт условия для диффузионных процессов соединения металлов. Атомы и молекулы металлов входят в тесное соприкосновение и образуют новые молекулы, из которых состоит материал сварного шва.

Замечательной особенностью этого вновь образованного материала сварного шва является то, что его прочность, зачастую, бывает выше прочности исходных материалов. Это качество подтверждено как лабораторными физическими исследованиями, так и реальными фактами разрушения материала около шва в то время, как шов остаётся целым.

Для надёжного ведения газосварочных работ необходимо выполнение условия двукратного превышения температуры горения газа над температурой плавления металла. Такие условия можно создать только с помощью ацетилена, имеющего температуру горения 3150 0 С. Этот газ позволяет варить практически все виды стали. Говорить о преимуществах и недостатках этого вида сварки можно только с учётом свойств газов, задействованных в процессе.

Какой газ подходит для сварки

Кислород

Кислород получают из воздуха методом криогенной ректификации. По качеству кислород принято делить на три сорта в зависимости от наличия примесей:

1-й сорт содержит 99,7% кислорода;

2-й сорт содержит 99,5% кислорода;

3-й сорт содержит 99,2% кислорода.

Разница в процентном содержании может показаться незначительной, но это не так. Сорт очень важен, особенно при резке металлов. Даже незначительное уменьшение содержания кислорода снижает скорость резания и увеличивает расход газа. Чаще всего, кислород к месту работы доставляют в баллонах под давлением 150 – 165 атм.

Ацетилен

Существует два способа ведения работ с использованием ацетилена. В первом случае его получают на месте проведения работ в специальном устройстве. Реактивами служат карбид кальция и вода. Однако большее распространение получил способ доставки готового ацетилена к месту работ.

Баллонная доставка ацетилена отличается от доставки большинства других газов. Эта особенность обусловлена чрезвычайной взрывоопасностью этого газа. Заполненные активированным углём баллоны пропитывают ацетоном. Такой приём позволяет снизить взрывоопасность до приемлемого уровня. Обычно используются баллоны объёмом 40 литров, из которых в нормальных условиях получают 4,5 м 3 газа.

Другие газы

Другие газы используют исключительно по причине дороговизны ацетилена. В качестве заменителей чаще всего используют или пропан, или пропанобутановую смесь. Эти газы обладают высокой теплотворной способностью, но потребляют в три раза больше кислорода, что сводит экономический эффект от их применения почти до нуля. Цветные металлы, имеющие более низкую температуру плавления, свариваются пропаном со значительной экономией.

Гораздо реже используют другие заменители ацетилена, так как они имеют ещё более низкую температуру сгорания. Но не стоит сбрасывать их со счетов. Существует масса конкретных случаев, где их применение вполне оправдано.

Преимущества и недостатки газовой сварки

Основное преимущество, которое способствовало широчайшему внедрению газовой сварки – её простота. Список необходимого оборудования краток, что делает этот вид сварки незаменимым для неспециализированных производств. Попробуйте найти на сельской ферме электросеть достаточной мощности, сварочный генератор, специалиста для его профилактики и ремонта и ещё много чего. А пару баллонов с газом и резак всегда можно прикатить вручную в любую точку села.

Простота метода заключается не только в простоте оборудования, но и в простоте ведения сварки. Регулируя количество газа, проходящего через горелку и её наклон, можно менять скорость и площадь нагрева, задавая различные режимы сварки.

К недостаткам относят высокую стоимость ацетилена, низкую производительность его заменителей, которая обусловлена небольшой скоростью прогрева металла. Повышению себестоимости работ способствует, неизбежно, большая площадь нагрева металла. Не следует упускать из виду и значительную взрывоопасность процесса.

Совокупность положительных и отрицательных качеств газовой сварки и определяет выбор технологов при различных условиях ведения работ. Можно с уверенностью сказать, что газовая сварка прочно вошла в технологические процессы и вряд ли сдаст свои позиции в ближайшее время.

Практическое применение газовой сварки

Проще было бы сказать о том, где не применяется газовая сварка. Это универсальный метод и область его применения ограничена только соображениями рентабельности. Есть место, где эту разновидность сварки можно считать незаменимой – это кузовной ремонт и прочие места, где варят очень тонкую листовую сталь.

Традиционно этому виду сварки отдают предпочтение при:

монтаже труб диаметром до 50 мм.;

сварке цветных металлов (алюминия, меди) и их сплавов;

сварке чугунных изделий.

С её помощью можно легко устранять дефекты чугунного, латунного и бронзового литья. Для этого применяют газовую сварку с чугунными, латунными и бронзовыми прутками. Она используется для наплавки твёрдых сплавов. Простота метода обусловила его широкое применение при ремонтных работах, в сельском хозяйстве и строительно-монтажных работах.

Технология и способы ведения газовой сварки

Технологический процесс газовой сварки предусматривает чистку краёв свариваемых деталей. Края освобождаются от мусора, грязи, окалины, шлака и зачищаются металлическими щётками. Для предотвращения деформации металла в процессе сварки предусматривают предварительную прихватку вдоль шва.

На следующем этапе подготовки подбирают горелку по мощности. Понятно, что более толстому металлу будет соответствовать более мощная горелка. Мощность горелки определяется её способностью пропускать то или иное количество газа в единицу времени.

Существует два основных способа газовой сварки: левый и правый. Левым способом сваривают металлы толщиной до 3 мм. Горелку ведут справа налево. Присадочная проволока, диаметром равная половине толщине металла плюс 1 мм., должна быть впереди горелки. Это самый распространённый способ, т.к. в этом случае сварщик хорошо видит шов и, естественно, внешний вид шва получается лучше.

При правом способе сварки горелка движется слева направо, и вслед за ней движется присадочный пруток, диаметром равный половине толщины металла. Этим способом варят листы толщиною более 3 мм. Движение горелки сопровождается поперечными колебаниями, что позволяет лучше прогреть шов. Ввиду того, что пламя горелки направлено в сторону остывающей сварочной ванны, металл лучше защищен от окисления. Сварочный шов получается не такой красивый, как при левом способе, но более качественный.

Как вы могли заметить, нет однозначного превосходства одного способа сварки над другим. Выбор зависит от многих факторов и ставит перед технологами непростую задачу. Кроме способа ведения горелки, технологи должны задать способ сварки.

Сквозной валик

Это наиболее простой и часто используемый способ. Соединяемые листы располагают с зазором равным половине толщины металла. Далее происходит оплавление кромки до появления сквозного отверстия. Затем его заливают расплавленным металлом кромки.

Газовая сварка ванночками

Используется для соединения углов и стыках при толщине металла не более 3 мм. Данный метод предусматривает применение присадочного прутка или проволоки. На шве создают сварочную ванну и вводят в неё присадочный пруток. После расплавления небольшой части прутка его переводят в тёмную часть пламени, которая обладает восстановительными свойствами.

При этом горелка перемещается на новый участок шва круговым движением, где образуется новая ванночка, перекрывающая предыдущую на треть диаметра. Этот способ показывает хорошие результаты при сварке тонких листов и труб из малоуглеродистой и низколегированной стали.

Многослойная газовая сварка

Применяется только для сварки ответственных изделий. Очень высокого качества, но требует больших затрат времени и газа. Преимущества заключаются в меньшей зоне нагрева металла, отжиге нижних слоёв во время сварки последующих. Проводится сварка короткими участками с очисткой каждого предыдущего слоя от окалины. Для повышения качества шва каждый предыдущий слой может проковываться перед наложением следующего.

Оборудование для газовой сварки

Газовая горелка

Основным рабочим инструментом газосварщика является газовая горелка. Средняя часть горелки имеет два вентиля для регулировки подачи горючего газа и кислорода. Для исключения возможности открытия ненужного вентиля, на них имеются выпуклые надписи. Кроме того, они окрашиваются в разные цвета. С одной стороны к средней части (через уплотнительное кольцо) подсоединяется наконечник с мундштуком, с другой стороны - два штуцера, предназначенные для подключения шлангов подачи кислорода и ацетилена.

Конструктивно горелки могут быть выполнены как инжекторными, так и безинжекторными. Встречаются следующие разновидности горелок:

однопламенные и многопламенные.

По мощности горелки разделяют на горелки малой, средней и большой мощности. Горелки большой мощности используются крайне редко. Горелки малой мощности получили самое большое распространение. Ими варят листы металла толщиной от 0,2 до 7 мм. Листы металла толщиной от 0,5 и до 30 мм. варятся с помощью горелок средней мощности. Для получения наилучших показателей по рентабельности и производительности горелки малой мощности комплектуются четырьмя видами насадок, а горелки средней мощности имеют семь видов насадок.

Существует особый класс микромощных горелок, но они очень специфичны и используются крайне редко. Новые образцы горелок могут быть оборудованы устройством пьезоподжига.

На сайте производителя КЕДР Вы можете ознакомиться с каталогом газовых горелок и сделать правильный выбор.

Газовые резаки

По принципу действия газовые резаки мало отличаются от горелок, но имеют некоторые конструктивные отличия. В отличие от обычной горелки, резак имеет два отдельных канала подачи горючего газа и кислорода. На каждом канале имеется регулировочный вентиль, с помощью которого можно управлять режимами работы резака: разогревом либо резкой.

Большинство пользователей сходятся во мнении о том, что газовая резка металла – самый удобный и экономичный способ. В сравнении с ним проигрывают даже современные сварочные инверторы. В связи с большой стоимостью ацетилена, большую популярность как у профессионалов, так и у домашних умельцев всё больше приобретает резка металла пропаном.

Пропан – доступный и дешёвый газ в совокупности с недорогим пропановым резаком стали незаменимыми помощниками при раскрое листовых заготовок и для работ по демонтажу металлических конструкций.

С газовыми резаками производства компании «Кедр» можно ознакомиться в каталоге. Здесь же можно получить профессиональную консультацию, сделать свой выбор и оформить заказ.

Горелки и резаки от компании «Кедр» и другое газосварочное оборудование отличаются длительным сроком службы, надёжной работой и особым удобством в обращении. Этот результат достигнут при тесном сотрудничестве со специалистами отдела эргономических исследований нашей компании. Кроме доступной цены и высокого качества, мы предлагаем лучшие условия при оплате и доставке по Москве и всей России.

Читайте также: