Пресс для горячего прессования металла

Обновлено: 13.05.2024

Горячим прессованием называют одновременное прессование и спекание порошков. Совмещение прессования и спекания в одной операции позволяет реализовать наблюдаемое при повышении температуры увеличение текучести материалов и получать фактически беспористые изделия и изделия из большого класса материалов, для которых применение других методов затруднительно или даже невозможно (например, карбидов, боридов и других сверхтвёрдых материалов).

В зависимости от условий приложения давления горячее формование изделий может проходить путем одноосного или двухосного сжатия, всестороннего сжатия (изостатического), ковки, штамповки, экструзии, прессования, взрыва и т.д.

Наиболее существенными достоинствами горячего прессования следует считать максимально быстрое уплотнение материала и получение изделия с минимальной пористостью при сравнительно малых удельных давлениях прессования. То есть получение изделий с плотностью, близкой к теоретической (dC = 99.9 % от dT) и возможность регулирования параметров микроструктуры от долей мкм до 1000 мкм.

В отличие от холодного прессования выдержка под давлением при горячем прессованием значительно увеличивается, что необходимо для прохождения процесса спекания, время которого при наличии внешнего давления в свою очередь значительно сокращается. Температуру горячего прессования выбирают в зависимости от природы спекаемого материала, и она составляет 0,5 – 0,9 Тпл. основного компонента.

Механизм уплотнения при горячем прессовании аналогичен наблюдаемому при спекании и включает образование механического контакта, рост плотности с одновременным увеличением размеров частиц и дальнейший рост частиц при незначительном дополнительном уплотнении.

Свойства горячепрессованных изделий значительно зависит от условий проведения процесса. Обычно такие изделия обладают более высоким пределом прочности, повышенной твердостью, лучшей электропроводностью и более точными размерами, чем изделия, полученные путем последовательного прессования порошка и спекания прессовки. Эти свойства тем выше, чем больше давление прессования. Горячепрессованные изделия отличаются мелкозернистой структурой и нередко по механическим свойствам не уступают аналогичным деталям из литых материалов.

Горячим может быть любой из известных способов формования. Это прессование в пресс-формах, прокатка, динамическое прессование. Наиболее распространено горячее прессование в пресс-формах. Для нагрева обычно используется электрический ток, хотя пресс-форма с порошком или порошок могут быть нагреты и иным способом до приложения давления к порошку. На рисунке 65 представлена схема двустороннего горячего прессования с косвенным нагревом. На практике часто применяется прямой нагрев при подводе тока к матрице или пуансонам, а также индукционный нагрев.

Материалом для изготовления прессформ служат жаропрочные сплавы и графит. В настоящее время всё шире находят применение пресс-формы из тугоплавких оксидов и других химических соединений. Для предотвращения взаимодействия прессуемого материала с материалом пресс-формы внутреннюю её поверхность покрывают каким-либо инертным составом (например, жидким стеклом, эмалью) или металлической фольгой. Кроме того, для предохранения прессуемого материала от окисления применяют защитные среды (восстановительные, инертные или вакуум).

При горячем прессовании важную роль играет способ приложения и снятия нагрузки. Целесообразно сначала быстрее нагреть порошок, а затем прикладывать давление. В этом случае улучшается условия удаления газов, адсорбированных порошком, что способствует его уплотнению. Снимать давление необходимо после полного остывания спрессованного изделия, что уменьшает потерю плотности из-за упругого последействия.

В промышленности для горячего прессования наиболее широкое распространение получили специальные гидравлические прессы, в которых расположено устройство для нагревания порошка. Давление прессования и температуру в них повышают попеременно до требуемой величины.

Горячее прессование широко применяют в тех случаях, где требуется получить высокие механические и физические свойства (высокую прочность и твердость, хорошую электропроводность и точные габаритные размеры). Горячее прессование часто является единственным методом изготовления крупных и плотных заготовок из некоторых тугоплавких металлов и материалов.

Однако, несмотря на большие достоинства, горячее прессование уступает раздельному процессу прессования и спекания по производительности и по энергетическим затратам из-за сложности оборудования. К недостаткам горячего прессования следует отнести и трудность автоматизации процесса.

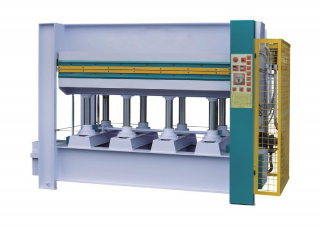

Пресс для горячего прессования WoodTec HP 100T

Пресс для горячего прессования мод. WoodTec НР 100T предназначен для двухстороннего облицовывания с использованием нагрева шпоном ценных пород древесины, пластиками и другими декоративными материалами плоскостей дверных полотен, мебельных и кухонных фасадов и других элементов корпусной мебели, плоских панелей из композитных материалов, а также для сборки дверных полотен в условиях горячего прессования.

Источник нагрева горячих прижимных плит – электронагревательный, масляный

Область применения:

Предприятия и цеха по производству дверей, деталей мебели, облицованных бумагой, пластиком или шпоном, столярно-строительных изделий и другие деревообрабатывающие производства.

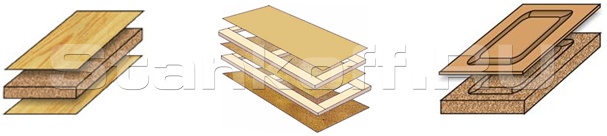

Схемы обработки:

Отличительные особенности:

- Панель управления автоматизирована и проста в эксплуатации. Может управлять один человек, что экономит затраты на рабочую силу.

- Станина собрана при помощи сварки из профилированного металлопроката и армирующих пластин, что обеспечивает прочность и надежность конструкции.

- Плиты изготовлены из цельных пластин, обе стороны плит обработаны на шлифовальном станке, что обеспечивает гладкость.

- Пресс оснащен прерывателем, обеспечивающим защиту от короткого замыкания и перегрузки.

- Функция ручного/автоматического управления.

Конструктивные особенности:

Позволяет автоматически контролировать заданное давление и время прессования. Для контроля и управления параметрами на пульте расположены манометр и электронный таймер.

Электрокомпоненты высокого качества

Гарантируют долгий срок эксплуатации.

Стальной поршневой шток

Покрывается толстым слоем хрома. Износостойкие уплотнители с долгим сроком службы гарантируют идеальную герметичность, что продлевает срок эксплуатации и сокращает расходы на обслуживание.

Зубчатые рейки и жесткие боковые направляющие

Гарантируют точность перемещения и параллельное расположение подвижной плиты относительно неподвижной в процессе опускания и подъема.

Родина бренда: Китай

| Рабочее давление в гидросистеме, МПа (кг/см² – бар) | 21 (210) |

| Диаметр гидроцилиндра, мм | 90 |

| Количество гидроцилиндров, шт. | 6 |

| Род тока питающей сети | Переменный трехфазный |

| Частота тока, Гц | 50 |

| Напряжение сети, В | 380 |

| Электродвигатель привода гидростанции: | |

| Количество, шт. | 1 |

| Мощность, кВт | 5,5 |

| Электродвигатель привода подачи горячего масла: | |

| Количество, шт. | 1 |

| Мощность, кВт | 1,5 |

| ТЭНы нагрева масла: | |

| Количество, шт. | 6 |

| Мощность, кВт | 6 |

| Установленная мощность, кВт | 43 |

| Усилие пресса, т | 100 |

| Размеры рабочего стола, мм | 2500 х 1300 (42 мм толщина плиты) |

| Ход подвижной плиты / раскрытие просвета, мм | 300 |

| Количество масляных прижимных цилиндров, шт. | 6 шт. х Ø90 мм |

| Габариты, мм | 4200x1660x2040 |

| Вес, кг | 5200 |

Отзывы о Прессе для горячего прессования WoodTec НР 100T

Пока нет отзывов на данный товар.

Ваш отзыв поможет другим людям сделать выбор. Спасибо, что делитесь опытом!

В отзывах запрещено:

Использовать нецензурные выражения, оскорбления и угрозы;

Публиковать адреса, телефоны и ссылки содержащие прямую рекламу;

Писать отвлеченные от темы и бессмысленные комментарии.

Информация не касающаяся товара будет удалена.

Внешний вид товара может отличаться от фотографий на сайте. Несовпадение внешнего вида и комплектности реального товара с фотографиями на сайте не является показателем ненадлежащего качества товара.

Информация о товаре, его технических характеристиках и комплектации приводится в соответствии с общедоступными источниками информации. Технические характеристики и комплектация товара могут быть изменены производителем без предварительного уведомления. Уточняйте важные для Вас параметры у наших менеджеров.

Гидравлические горячие прессы

Прессы для горячего прессования серии STP предназначены для двухстороннего облицовывания с использованием нагрева шпоном ценных пород древесины, пластиками и другими декоративными материалами плоскостей дверных полотен, мебельных и кухонных фасадов и других элементов корпусной мебели, плоских панелей из композитных материалов, а также для сборки дверных полотен в условиях горячего прессования.

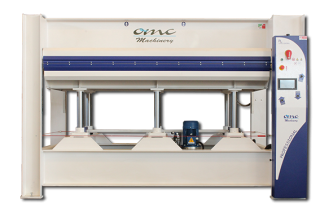

Гидравлические прессы горячего прессования Italmac GHVP 6x100 отлично подходят для облицовки изделий пластиком или шпоном с двух сторон, например, деталей мебели, дверей, а так же сборки дверных полотен при помощи горячего прессования.

Прессы с подвижной нижней плитой, с электрическим нагревателем для масла предназначены для двухстороннего облицовывания ровных поверхностей ДСП, МДФ, ДВП, фанеры, столярных щитов из массива древесины при помощи различных клеевых материалов различными облицовочными материалами при макс. рабочей температуре 120 °С. Конструкция пресса выполнена из жестких стальных балок, сваренных по специальным высокоточным шаблонам. Подвижные и неподвижные плиты а также базовые поверхности, обработаны на тяжелых фрезерных станках с чпу. Двойная система зубчатых реек, соединенных между собой торсионной тягой, гарантирует параллельность столов во время подъема и опускания подвижного стола пресса.

Предназначены для двустороннего облицовывания плоскостей дверей, мебельных заготовок, облицовочных панелей и т. д. шпоном ценных пород древесины, пластиком, а так же для сборки дверных полотен в условиях горячего прессования. Пресса разработаны с учётом всех действующих нормативов безопасности и оснащены специальными 4-мя торсионными направляющими безопасности. Управление всеми функциями прессов происходит с главной панели. Конструкция прессов изготовлена из сваренных балок, что обеспечивает большую прочность и надежность прессов. Литая плита с просверленными отверстиями. Таймер автоматического раскрытия плит. Уникальная запатентованная конструкция гидравлических цилиндров.

Прессы предназначены для двухстороннего облицовывания ровных поверхностей при максимальной рабочей температуре 120°С.Применяются на средних предприятиях по производству мебели, дверей, прочих плоских столярных изделий. Принцип нагрева - термомасло, которое нагревается до рабочей температуры в электрическом бойлере и циркулирует по плитам с помощью гидронасоса. Плиты прессов с контуром для циркуляции жидкости имеют установленную тепловую изоляцию для удержания температуры внутри плит. Управление всеми функциями прессов происходит с главной панели. Конструкция прессов изготовлена из сваренных балок, что обеспечивает большую надежность и прочность прессов.

Пресс серии PL представляет из себя сварную стальную конструкцию из балок, что обеспечивает большую прочность, жесткость и надежность оборудования. Неподвижная и подвижная плиты также являются сварной стальной конструкцией. Пресс оборудован системой «рейка-шестерня», что позволяет обеспечить параллельность плит при подъеме и опускании. Все прессы по периметру оборудованы аварийным шнуром безопасности. Благодаря этой системе обеспечивается остановка или блокировка подвижной плиты с любой стороны пресса.

Размер рабочего стола: 2500 х 1300 мм Установленная мощность: 43 кВт Вес: 5200 кг

Наши преимущества

Технические характеристики и назначение прессов горячего прессования

Горячее прессование относится к самым распространенным технологиям шпонирования и изготовления изделий из клееной древесины. Методика дает возможность использовать в работе любые материалы, устойчивые к высокотемпературной обработке. Гидравлические горячие прессы являются оптимальным средством для серийного изготовления деревянной мебели, столярных изделий и различных видов строительной отделки.

Конструкция пресса горячего прессования представляет собой прочный каркас с жестко зафиксированной и подвижной плитами. В нижней части устройства расположена система гидроцилиндров, обеспечивающая перемещение рабочего органа и необходимый уровень давления на поверхность обрабатываемого пакета. Нагрев заготовки осуществляется встроенными электрическими элементами или теплоносителем. Масло или жидкость получают нужную температуру в бойлере и образуют тепловое поле в каналах, просверленных в полости плиты.

Прямым назначением оборудования является:

- создание двусторонних покрытий на заготовках плоской формы;

- изготовление мебельных щитов и плитных материалов;

- производство клееных конструкций из древесного массива.

Облицовка поверхностей выполняется с применением покрытий натурального и искусственного происхождения. Для отделки используется шпон, декоративные виды пластика, полимерная пленка или бумага. Гнутоклееные элементы создают с помощью матрицы заданной формы, устанавливаемой на рабочих плитах.

Преимущества использования

Установки используются на поточном производстве продукции в мебельных и столярных цехах, и часто применяются для реализации индивидуальных дизайнерских проектов. Горячий пресс для шпонирования востребован на предприятиях со средним и крупным объемом деятельности и при эксплуатации показывает:

- функциональность, позволяющую создавать пакеты из заготовок с различными параметрами размеров;

- способность работать в индивидуальном рабочем режиме с каждым видом обрабатываемого материала;

- долговечную техническую надежность систем и механизмов при непрерывной интенсивной эксплуатации.

Поверхность изделий, прошедших облицовку с использованием термической обработки, отличается повышенной прочностью отделки, устойчивой к воздействию внешних факторов и не имеющей свойства отслаиваться в процессе эксплуатации.

Классификация и особенности видов

Подразделение гидравлических прессов горячего прессования на виды основано на степени автоматизации:

- Работа полуавтоматов управляется оператором. К достоинствам станков относится умеренная стоимость, но невысокий уровень производительности подходит только предприятиям со средним производственным объемом.

- Устройства с полной автоматизацией операционных систем функционируют без участия персонала, в задачу которого входит только настройка оборудования и запуск пресса.

Оптимальный уровень давления устанавливается при помощи потенциометра, интегрированного в конструкцию станка, а температурой обработки управляет термостат. Автоматический таймер контролирует запланированный срок выдержки заготовки под прессом и осуществляет раскрытие плит при завершении процесса.

Основные способы прессования

Разработанные способы прессования порошков позволяют получать продукцию, начиная от готовых изделий и кончая заготовками любой формы и размеров.

Основными способами формования изделий из металлических порошков являются:

- прессование в пресс-формах;

- изостатическое прессование;

- прокатка порошков;

- мундштучное прессование;

- шликерное формование;

- динамическое прессование.

Прессование в пресс-формах

Прессование в пресс-формах наиболее распространено в связи с тем, что оно обеспечивает получение деталей, которые практически не подвергаются механической обработке.

Прессование в пресс-формах может быть односторонним и двухсторонним. Одностороннее прессование применяется при изготовлении изделий простой конфигурации, у которых отношение длины или высоты к диаметру или толщине не превышает 3.

Размеры прессуемого изделия в направлении, перпендикулярном направле6нию прессования, определяются размерами полости пресс-формы и являются для данной пресс-формы стабильными. Размер в направлении прессования (по высоте) может меняться при каждом очередном прессовании.

Получение изделия заданной высоты можно обеспечить либо прессованием с использованием ограничителей высоты (так называемое прессование до упора), когда ход плунжера пресса ограничивается специальными ограничителями, либо путем контроля давления прессования по индикатору или манометру. Прессование до упора обеспечивает высокую производительность и получение изделий с размерами, которые зависят от колебаний характеристик порошка вследствие влияния последних на упругое последействие. Метод прессования по давлению основывается на наличии точного соответствия между приложенным давлением и плотностью спрессованного брикета для каждого сорта порошка.

Операция прессования из-за специфических особенностей накладывает ограничения на форму и размеры прессуемых изделий. Например, невозможно получить изделия с боковыми впадинами, которые приходится изготавливать дополнительной механической обработкой. Отверстия, перпендикулярные направлению прессования, необходимо высверливать после операций прессования и спекания.

Наиболее распространенными видами брака спрессованных брикетов являются расслойные трещины (расслой) и осыпание граней. Причинами расслоя являются неправильный режим прессования (высокое давление прессования при использовании непластичных порошков с большим упругим последействием), неправильная конструкция пресс-формы и плохо обработанные стенки её, неравномерная засыпка шихты в полость матрицы и другие факторы.

При горячем прессовании используются графитовые пресс-формы или пресс-формы из жаропрочных сталей. В этом случае процесс прессования обычно совмещается со спеканием, так как применяемые температуры горячего прессования составляют 0,5 – 0,8 от Тпл. основного компонента смеси.

Изостатическое прессование

Изостатическим называют прессование в эластичной оболочке под действием всестороннего сжатия. Если сжимающее усилие создается жидкостью, прессование называют гидростатическим, а если газом – газостатическим.

При гидростатическом прессовании порошок засыпается в резиновую оболочку, помещают её в рабочую камеру гидростата, в которой создают требуемое давление жидкостью с помощью насоса высокого давления.

В качестве жидкости может использоваться масло, вода, глицерин. При этом виде прессования почти отсутствует трение частиц порошка о стенки оболочки, так как те из них, которые прилегают к оболочке, перемещаются вместе с ней. Равенство и равномерность сжимающих усилий во всех направлениях приводит к тому, что боковое давление равно единице. Плотность различных участков получаемой прессовки практически одинаково.

Порошок, находящийся в оболочке, до приложения к нему давления подвергают вибрации для обеспечения равномерной плотности засыпки и дегазации, так как воздух, имеющийся в порах засыпки, будет препятствовать уплотнению.

Гидростатическим прессованием получают цилиндры, трубы, шары и другие изделия. К недостаткам гидростатического прессования следует отнести трудности получения брикетов размерами близкими к заданным и необходимость применения механической обработки при изготовлении изделий точных форм и размеров, а также низкую производительность процесса.

Газостатическое прессование пока не получило широкого распространения из-за сложности конструкций прессующих устройств. Оно может проводится при комнатной температуре или при повышенных температурах. Прессование при высоких температурах совмещается с процессом спекания и позволяет получать изделия практически любых материалов с относительной плотностью, близкой к теоретической.

Прокатка порошков

Прокатка металлических порошков представляет собой формование в прокатном стане. Сущность метода прокатки заключается в подаче порошка в зазор между двумя вращающимися навстречу один другому валками.

Силами внешнего трения порошок увлекается в зазор и уплотняется в изделие достаточной прочности, обеспечивающей транспортировку его на спекание. Поступление порошка в валки может быть свободным, когда он поступает в очаг деформации под действием собственной массы, и под давлением, когда порошок в валки подаётся принудительно, с помощью специальных устройств. Например, подача порошка в валки с помощью шнекового устройства, когда давление подпора порошка в очаге деформации создается за счет разности производительности шнека и пропускной способности валков.

Толщина и плотность заготовки зависят от химического и гранулометрического состава порошка, формы его частиц, давления порошка на валки, состояния поверхности валков и других факторов. При прокатке каждая частица в зависимости от усилия прессования и формы частиц будет иметь разную степень деформации и различную плотность. Частицы шаровой формы будут меньше деформироваться, чем частицы дендритной или игольчатой формы и заготовка из этих частиц будет иметь меньшую плотность. Кроме того, заготовка из частиц с сильно развитой поверхностью обладает повышенной плотностью.

Процесс прокатки порошка от начала поступления его в валки и до выхода из валков делится на три периода. В первый период, который называется начальным неустановившемся, заготовка имеет переменные толщину и плотность, так как плотность порошка, заполняющего зону деформации, изменяется по высоте. При вращении валков в зазор между ними увлекаются деформируемые частицы порошка, которые вызывают расклинивающее действие, а в очаг деформации поступают новые порции порошка. Когда процесс вовлечения и прессования порошка уравновешивается сопротивлением стана упругим деформациям, наступает второй период, называемый установившимся периодом прокатки, в котором выходящая из валков заготовки имеет постоянную плотность. В третьем периоде, называемым нестационарным, происходят обратные явления в связи с разгрузкой валков стана.

В начальном и конечном периодах параллельно с изменением плотности изменяется давление порошка на валки и в результате упругой деформации стана изменяется толщина заготовки. В связи с этим при прокатке порошков стремятся к максимальному сокращению длительности этих периодов, а концевые участки заготовок подлежат обрезке, так как они обычно неоднородны по плотности.

Порошок можно прокатывать в холодном или горячем состоянии. Прокатка при комнатной температуре наиболее проста, но менее эффективна, чем прокатка подогретого порошка.

Заготовки после прокатки обычно спекают в печах непрерывного действия в защитной атмосфере.

В некоторых случаях после спекания применяют ещё одну или несколько повторных уплотняющих прокаток и спеканий, обеспечивающих получение заготовки с заданными свойствами. При одновременной прокатке нескольких порошков, различающихся по свойствам металлов, или порошка и листового металла получают многослойный прокат.

Прокатка металлических порошков применяется для получения заготовок конструкционных, электротехнических, фрикционных и антифрикционных изделий (лента, листы, проволока и др.), а также в производстве фильтров и других пористых изделий для очистки разных сред.

Мундштучное прессование

Мундштучным прессованием называют формование заготовок путем продавливания смеси порошка с пластификатором через отверстие в матрице.

При мундштучном прессовании можно продавливать через мундштук либо смесь порошка со связкой, либо предварительно спрессованную заготовку, которую перед продавливанием подогревают.

В качестве пластификатора применяют парафин, поливиниловый спирт, крахмал, бакелит. Мундштучное прессование эффективно при производстве прутков, труб, уголков и других больших по длине изделий из плохо прессуемых материалов, в том числе тугоплавких металлов и соединений, твердых сплавов и других.

Шликерное формование

Шликерное формование является способом изготовления изделий путём заливки шликера, представляющего собой однородную концентрированную взвесь порошка в жидкости, в пористую форму с последующей сушкой. При этом процесс формования совершается без приложения внешнего давления. Иногда этот процесс формования называют шликерным литьём.

Для приготовления шликера используют очень мелкие порошки, взвесь которых в жидкости (растворы на основе воды и спирта) однородна и устойчива в течение длительного времени. Шликер содержит некоторое количество добавок (кислоты, щелочи, различные соли), препятствующих скапливанию частиц и улучшающих смачивание частиц порошка и стенок формы жидкостью.

Форму для шликерного формования изготавливают из гипса, пористой керамики, нержавеющей стали и других подобных материалов.

Заготовку получают путем заливки шликера во влагопоглощающую форму, жидкость из которой удаляется через поры. Механизм формования заключается в направленном осаждении твердых частиц на стенках формы под действием направленных потоков жидкости. Потоки возникают в результате впитывания жидкости в поры формы под влиянием разрежения или под воздействием центробежных сил при центробежном шликерном формовании.

Скорость наращивания твердого слоя зависит от скорости удаления жидкости, размера частиц, соотношения между твердой и жидкой фазами в шликере, температуры, количества добавок. Связь между частицами обусловлена в основном механическом зацеплением.

Полученная заготовка извлекается из формы и подвергается сушке и спеканию. Для облегчения удаления заготовки внутреннюю поверхность формы покрывают тонким слоем специального вещества (мыло, графит, бумага, тальк), препятствующего схватыванию с формируемым материалом.

Изделия, полученные шликерным формованием, вследствие большой исходной пористости, которая может достигать 60%, при спекании дают значительную усадку. Однако плотность изделий после спекания получается достаточно большой и равномерной по объёму.

Методом шликерного формования изготавливают изделия сложных форм (трубы, тигли, турбинные лопатки и др.), которые трудно получить традиционными методами прессования, особенно в случае уплотнения хрупких порошкообразных материалов.

Динамическое формование

Динамическое формование представляет собой процесс прессования с использованием импульсных нагрузок или вибрации. Отличительной чертой такого формования является высокая скорость приложения нагрузки к уплотняемому порошку. В связи с этим его часто называют высокоскоростным.

В качестве источника энергии используют энергию взрыва заряда взрывчатого вещества, ударную волну высокой интенсивности, возникающую при разряде аккумулированной электрической энергии и воздействующую на материал через жидкость, энергию сжатого газа, вибрацию.

При взрывном формовании энергия взрыва сообщает определенную скорость устройству, ударяющему по прессующему пуансону, либо передается на прессуемый порошок через жидкость, либо воздействует на прессуемый порошок, заключенный в эластичную оболочку или тонкостенный металлический контейнер. Такой высокоскоростной вид прессования приводит к выделению тепла и нагреву контактных межчастичных участков, что облегчает процесс деформирования. В результате плотность заготовок достигает большего значения, чем при обычных методах прессования низкоскоростными нагрузками.

Разновидностью динамического формования является динамическое горячее прессование (метод ДГП). Метод основан на предварительном холодном формовании пористой заготовки из порошковой шихты заданного состава, её последующем кратковременном нагреве и допрессовки динамическими нагрузками. Этот метод позволяет получать практически беспористые изделия точных размеров и с высокой чистотой поверхности.

При вибрационном формовании используется эффект благоприятного воздействия вибрации на процесс уплотнения, что связано с разрушением межчастичных связей и улучшением взаимоподвижности частиц. В результате достигается плотная укладка частиц при меньших давлениях прессования и обеспечивается высокая равномерность распределения плотности по объёму заготовки.

Энергия вибрирования расходуется на преодоление инерции и упругого сопротивления вибрирующей системы и на преодоление инерции, сил трения и сцепления уплотняемого порошка. В случае уплотнения порошка небольшой массы основную роль играют инерция и упругие свойства системы. Поэтому для обеспечения наиболее выгодного режима уплотнения следует выбирать частоту вибрирования ближе к собственной частоте колебаний системы. При уплотнении больших масс порошка основную роль будут играть собственная частота колебаний слоя частиц и силы связи между ними. Поэтому частоту вибрирования выбирают ближе к резонансной или по отношению к вибрирующей системе, или по отношению к уплотняемой массе порошка. При правильном выборе частоты, ускорения и амплитуды вибрирования плотность и прочность прессовок выше, чем при статическом прессовании.

Во всех случаях, требующих высоких давлений при статическом прессовании применение вибрирования будет выгодным. Наиболее эффективно применение вибрации при прессовании порошков непластичных и хрупких металлов, к которым высокие статические давления не могут быть приложены из-за происходящего при этом разрушения брикетов.

Оборудование для прессования металла

Прессованием называют процесс выдавливания находящегося в контейнере металла через выходное отверстие (очко) матрицы. Прессование обычно применяют для обработки цветных металлов и сплавов, а в некоторых случаях — стали и других сплавов.

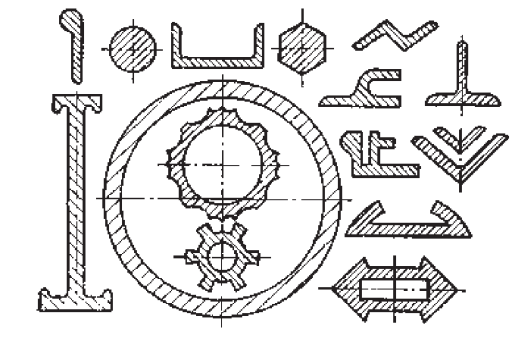

Исходный материал для прессования — литые или прокатанные заготовки. Прессованием можно получать профили различного сечения (рис. 1), в том числе прутки диаметром 5. . .200 мм, трубы диаметром до 800 мм при толщине стенок 1,5. . . 8 мм, разнообразные фасонные профили.

Рис. 1. Профили изделий, получаемых прессованием

Различают два метода прессования металла — прямой и обратный.

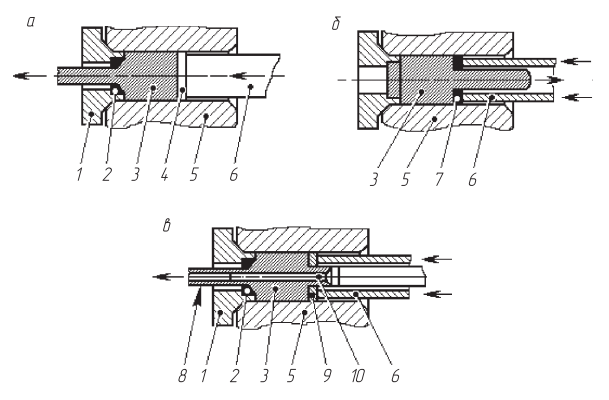

При прямом методе прессования (рис. 2, а) заготовка 3, нагретая до необходимой температуры, помещается в контейнер 5 пресса. С одной стороны контейнера посредством матрицедержа- теля 1 закреплена матрица 2 с выходным отверстием. С другой стороны контейнера имеется пуансон 6 с пресс-шайбой 4 на конце. В ходе работы пресса на пуансон давит плунжер, через пресс-шайбу усилие передается заготовке, заставляя металл пластически деформироваться и вытекать через выходное отверстие матрицы. К концу процесса прессования в контейнере остается небольшая часть металла, составляющая 18. . . 20 % массы слитка, называемая пресс-остатком.

Рис. 2. Методы прессования

При обратном методе прессования металла (рис. 2, б) в контейнер 5 вместо пресс-шайбы входит полый пуансон 6 с матрицей 7 на конце Во время движения пуансона закрепленная на нем матрица давит на слиток или заготовку 3, в результате чего металл вытекает через отверстие матрицы в направлении, обратном перемещению пуансона При обратном прессовании отходы металла уменьшаются на 5. . . 6 %, усилия прессования снижаются на 25. . .30 %, но сложна конструкция пресса.

При прессовании труб (рис. 2, в) заготовка 3, помещенная внутрь контейнера 5, сначала прошивается стальной иглой 10. Передний конец иглы проходит через всю заготовку и выходит на некоторое расстояние из отверстия матрицы 2. Вследствие этого между стенками отверстия матрицы и наружной поверхностью стальной иглы образуется кольцевой зазор. При движении пуансона 6 вместе с пресс-шайбой 9 в направлении матрицы металл выдавливается через кольцевой зазор и принимает форму трубы 8. Наружный диаметр трубы равен диаметру отверстия матрицы, внутренний — диаметру стальной иглы.

Наибольшее распространение среди оборудования для прессования получили прессы с гидравлическим приводом, отличающиеся простотой конструкции и способностью развивать значительные усилия прессования. Механические прессы для прессования металла применяются значительно реже.

1. Гидравлические прессы

Гидравлические прессы с горизонтальным перемещением пресс-шайбы и прутка обеспечивают усилие прессования от 6 до 60 МН, применяют и более мощные. При вертикальном перемещении пресс-шайбы максимальное усилие прессования от 3 до 10 МН. Наибольшее распространение получили горизонтальные прессы с усилием прессования от 10 до 50 МН.

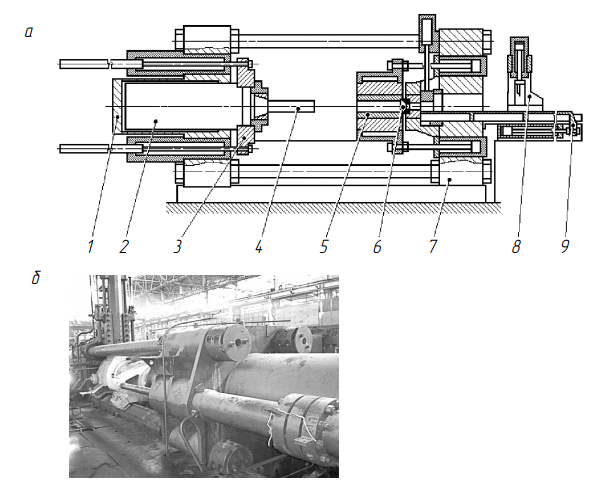

Гидравлический пресс для прессования профилей представляет собой сложный комплекс машин и механизмов, включающий машины для подачи слитка в нагревательную печь и выдачи из печи, подачи слитка к прессу и установки его в контейнер, отрезки пресс- остатка и его уборки, транспортировки отпрессованных изделий и их отделки и сам пресс (рис 3) Все операции прессования механизированы и автоматизированы с помощью систем с ЧПУ.

Основной инструмент для прессования — матрица. При прессовании матрица обеспечивает получение правильных размеров и качественной поверхности профиля.

По количеству отверстий матрицы могут быть одноочковыми и многоочковыми. Количество отверстий в многоочковой матрице определяется видом получаемого изделия и необходимой производительностью пресса Например, при прессовании круглых профилей небольших размеров матрица может иметь свыше 30 отверстий При прессовании тонких профилей, а также профилей переменного сечения по длине прутка матрицы делают разъемными.

Рис. 3. Пресс гидравлический горизонтальный ПА8744 с усилием 25 МН с ходом ползуна 2460 мм: а — схема; б — общий вид; 1 — цилиндр; 2 — плунжер; 3 — ползун; 4 — инструмент; 5 — контейнер; 6 — матрица; 7 — станина; 8 — отрезное устройство; 9 — приемное устройство.

Для увеличения стойкости рабочей поверхности применяют матрицы со вставным очком из металлокерамики, микролита или термокорунда.

Читайте также: