Производство отрезных дисков по металлу

Обновлено: 16.05.2024

На нашем сайте представлен полный список из 21 предприятий с описанием деятельности, списком продукции, контактами. Крупнейшие предприятия отрасли: ОАО «Лужский абразивный завод» (Луга), ОАО «Волжский абразивный завод» (Волжский), ОАО «Белгородский абразивный завод» (Белгород), АО «Ивановские строительные материалы и абразивы» (Иваново), ООО «Петербургский абразивный завод «Ильич»» (Санкт-Петербург). За 2021 суммарный доход предприятий 16.886.084.000 руб., а чистая прибыль составила 3.561.757.000 руб.

Основная продукция: круги на бакелитовой, вулканитовой, поливинилформалевой и синтетической связке; круги из циркониевого электрокорунда

Информация

Абразивные заводы – предприятия, продукцией которых являются абразивные инструменты, изготавливаемые из зерен абразивных материалов высокой твердости. С помощью абразивных инструментов в машиностроении осуществляются операции механической обработки (шлифования, притирки, пескоструйной, магнитно-абразивной, гидроабразивной, ультразвуковой обработки, хонингования, полирования, суперфиниширования) как металлических, так и неметаллических материалов, изделий и деталей.

Абразивные материалы представлены мелкими твердыми острыми частицами, имеющими кристаллическую структуру. Для характеристики размера зерен абразивов применяется шкала от 4 (грубейшие зерна) до 1200 (тончайшие зерна). В производстве абразивных инструментов используются абразивы природного происхождения (алмаз, инфузорная земля, корунд, красный железняк, кварц, мел, пемза, наждак, полевой шпат, трепел) и синтетические материалы (искусственный алмаз, минеральный шлак, кубический нитрид бора, колотая стальная дробь, сплав бора, углерода и кремния, карборунд, нитрид кремния, нитрид алюминия, электрокорунд, фианит, двуокись титана и др.). Современные искусственные абразивы характеризуются высокой стабильностью физических, кристаллографических, химических, механических свойств, что делает их более предпочтительным материалом для производства абразивного инструмента по сравнению с природными абразивами.

Ассортимент продукции абразивных заводов представлен следующими видами абразивных инструментов и составов:

- отрезными кругами (диаметром до 3500 мм) разной высоты, ширины, формы, с разнообразными рабочими (абразивными) слоями и способами их закрепления;

- шлифовальными кругами из разнообразных абразивных материалов, изготовленных в форме, круга, диска, конуса разных форм и размеров;

- брусками, разнообразными по размеру и форме;

- лентами синтетическими или растительнотканными, с закрепленными на них зернами абразивов;

- наждачной бумагой, представляющей собой абразивный материал на бумажной или тканевой основе;

- пастами – зернами притирочных или полировальных абразивов, равномерно распределенными в связующем веществе (парафине, стеарине, керосине, маслах и др.);

- свободным зерном в сухом виде, предназначенным для пескоструйной, гидроабразивной, ультразвуковой обработки;

- галтовочными телами – абразивными инструментами, имеющими определенную геометрическую форму (куб, призма, конус и т.п.), предназначенными для выполнения процесса галтовки.

В общем объеме производства абразивных заводов преобладает продукция на бакелитовой и керамической связках (отрезные, зачистные, шлифовальные, обдирочные круги, бруски и пр.). Для изготовления абразивных изделий определенной геометрической формы и веса применяются пресс-формы. Процесс формования состоит из следующих технологических операций:

- дозировки абразивной массы;

- укладки абразивной массы в пресс-форму;

- прессования;

- выталкивания;

- сушки изделия.

Впервые абразивные инструменты в виде кругов из смеси толченого корунда с шеллаком были применены в Древней Индии гранильщиками драгоценных камней. В XIX веке англичанин Барклай занимался изготовлением шлифовальных кругов из смеси наждака с глиной, однако его изобретение отличалось повышенной хрупкостью. Чуть позже, в конце XIX столетия, английским изобретателем Батеманом был придуман «вулканитовый инструмент», полученный в результате формования и вулканизации смеси абразивного зерна, каучука и серы.

Отрезные круги для УШМ. Как изготавливают. Классификация. Особенности. Применение.

Большинство знакомы с болгаркой (Угловой шлифовальной машиной) и отрезными кругами. Такой инструмент есть на каждом производстве и практически в любой мастерской или гараже.

С УШМ (болгаркой) мы уже разбирались в предыдущих статьях.

Сегодня хотим поговорить про отрезные круги.

Технически это довольно простой инструмент. Но правильно подобранный круг будет служить значительно дольше, резать быстрее и радовать своего пользователя.

Как же выбрать правильный отрезной круг?

Мы поможем разобраться!

Как изготавливают отрезные круги.

Для начала стоит увидеть - Как делают отрезные круги?

Как правильно выбрать отрезной круг.

Теперь разберемся, как правильно выбрать отрезной круг.

При выборе отрезного круга следует учитывать следующие параметры:

1. Назначение круга, для резки какого материала он предназначен.

В обычной жизни этому вопросу не уделяется много внимания, так как чаще всего резать нужно не так много и к качеству реза требований нет.

Иначе дело обстоит на производствах, где отрезные круги расходуются сотнями и даже тысячами штук в месяц.

Правильный выбор круга по назначению позволяет улучшить качество выполняемых работ, повысить безопасность и сэкономить существенные средства предприятия.

Для того чтобы понять для чего предназначен отрезной круг, нужно знать из чего он состоит.

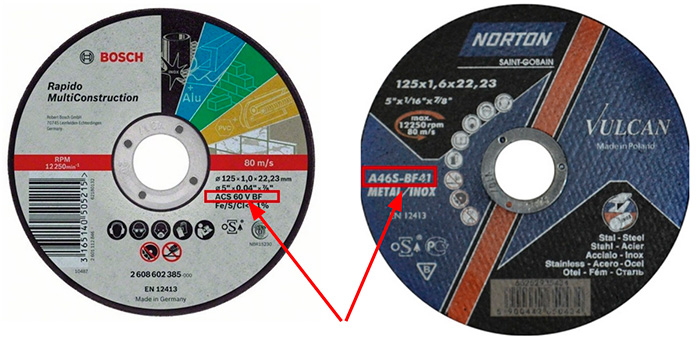

На каждом абразивном изделии содержится информация о том из чего он сделан.

Вот один из примеров:

Расшифровка символов на отрезном круге: A 30 S BF или A 24 S BF.

Материал зерна: А — нормальный электрокорунд, или AS — белый электрокорунд и другие.

Зернистость: Второй символ - цифра — размер зерна.

Твердость: По степени твердости оснастка может быть: весьма мягкой (F, G (BM1, BM2)), мягкой (H, I, J (M1, M2, M3)), средне мягкой (K, L (CM1, CM2)), средней (M, N (C1, C2)), средне твердой (O, P, Q (CT1, CT2, CT3)), твердой (R, S (T1, T2)), весьма твердой (T (BT)), чрезвычайно твердой (V (ЧT)).

Связка: B — бакелитовая связка, F — наличие упрочняющих элементов (сетки).

При изготовлении отрезных кругов связующему материалу уделяется особое внимание, так как благодаря ему обеспечивается безопасность работника. Существует определенная классификация связующего материала: керамический (V (К)), бакелитовый (B (Б)), бакелитовый с наличием упрочняющих элементов (BF (БУ)), бакелитовый с графитовым наполнителем (B4 (Б4 )).

Как видите, информации очень много, и в ней не так легко разобраться.

Для упрощения задачи производители указывают на кругах, для чего они предназначены.

Классификация отрезных кругов по назначению:

1. Круги для металла.

2. Круги для нержавеющей стали.

3. Круги для алюминия.

4. Круги для камня и цветных металлов.

5. Универсальные круги.

Отрезные круги в большинстве случаев производятся из электрокорунда. Реже из карбида кремния, цирконата алюминия и из керамических абразивов. Это определяет назначение круга и его применимость.

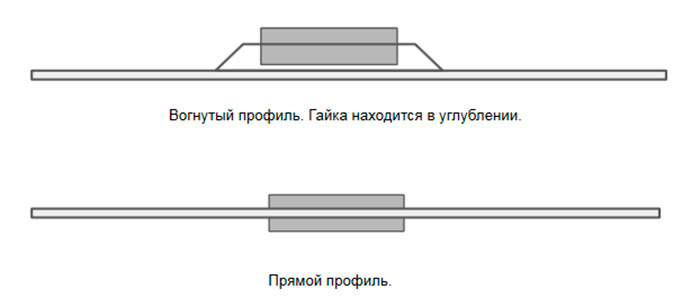

Форма круга.

На изображении представлены две формы круга.

Прямая форма - самая распространенная и доступная, пригодна для решения почти любых задач по отрезке.

Вогнутый профиль - такая форма круга редко встречается. Она позволяет выполнять резание в одной плоскости с поверхностью, это удобно когда вам нужно срезать что-то заподлицо.

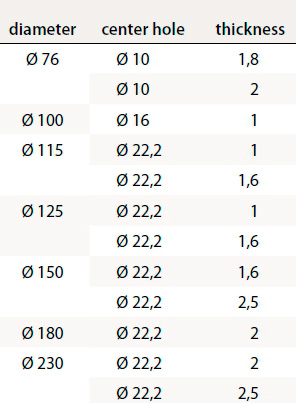

Диаметр круга, толщина, диаметр посадочного отверстия.

Эти параметры, которые обычно учитываются первыми при выборе круга.

Практически всегда они зависят от рабочего диаметра УШМ, которой вы собираетесь работать.

Самый распространенный отрезной круг диаметром 125 мм толщиной 1 мм. Такое сочетание является отличным балансом между режущей способностью круга, ресурсом и жесткостью.

Круги диаметром 230 мм являются вторыми по популярности среди пользователей. Эти круги позволяют работать с большими заготовками, большой толщиной металла, там где требуется очень высокая агрессивность и производительность.

У разных производителей, и даже в линейке продуктов одного производителя отрезные круги с одинаковыми параметрами могут показывать разные результаты в качестве резания, скорости и так далее.

На схеме ниже указано, как в зависимости от диаметра круга меняется его толщина и диаметр посадочного отверстия.

Это лишь примерная схема. У разных производителей соотношение толщины круга и диаметра могут отличаться.

Но есть общее правило: чем тоньше диск тем легче резать, но ниже ресурс и прочность круга. Чем больше диаметр круга тем толще он должен быть.

Часто для резки тонкого металла (жести, профнастила толщиной до 2-3мм) используют круг толщиной не 1 мм, а 1.6 или даже 2-2.5 мм, так как тонкий круг расходуется значительно быстрее при такой работе.

Лучшие отрезные круги диаметром 125 мм.

На сегодняшний день является самым популярным отрезным кругом. Он обеспечивает высокое качество резания, как при работе с черной, так и нержавеющей сталью, отвечает всем требованиям безопасности.

Применяется на предприятиях, для которых обработка нержавеющей стали является одной из основных задач. Данный круг обладает одним из лучших соотношений цена/качество.

Бескомпромиссное решение для работы с алюминием.

Все, кто сталкивался с необходимостью резать алюминий знает, насколько это трудная задача. Этот круг избавит Вас от этих забот и сделает почти всю работу сам.

Как видите, выбрать отрезной круг не такая уж простая задача. Но теперь вы вооружены необходимыми знаниями.

Если у Вас все же остались вопросы, вы всегда можете обратиться к нашим специалистам любым удобным способом.

Читайте также: