При нагревании металла что происходит

Обновлено: 07.05.2024

При нагревена поверхности заготовок образуется слой оксидов, Называемый окалиной,толщина которого зависит от температуры и времени нагрева, состава печной атмосферы, химического состава сплава и расположения заготовок в печи. Наиболее интенсивно сплавы окисляются при температуре 900. 1200 °С.

Нагрев углеродистых сталей приводит также к выгоранию углерода поверхностного слоя на глубину до 2 мм. Уменьшение содержания углерода, называемое обезуглероживанием,ведет к снижению прочности и твердости стали. Особенно вредно обезуглероживание для заготовок небольших размеров, имеющих малые припуски на механическую обработку и подвергаемых последующей закалке.

Для уменьшения окалинообразования и обезуглероживания применяют нагрев в защитной атмосфере или вакууме, скоростной нагрев, защитные засыпки и обмазки, наносимые на заготовки перед нагревом.

Высокоуглеродистые и высоколегированные стали и многие сложные сплавы, имеющие низкие теплопроводность и пластичность, во избежание трещин требуют медленного нагрева. Заготовки из таких сталей и сплавов загружают в печь при невысокой температуре, выдерживают при этой температуре для равномерного прогрева заготовки по всему объему и затем повышают температуру печи. Крупные слитки из легированных сталей при нагреве подвергают нескольким выдержкам при различных температурах.

Выбор режима нагрева перед обработкой давлением заключается в определении рационального температурного интервала (температур начала и конца обработки) и времени нагрева. Нижняя граница температурного интервала обработки давлением стальных заготовок превышает 727 °С, а верхняя должна быть на 100. 150 °С ниже температуры начала плавления. При нагреве до более высоких температур в металле появляются два вида дефектов — перегрев и пережог. При перегреверазмеры зерен увеличиваются, пластичность уменьшается и ухудшаются механические свойства. Этот вид брака можно для некоторых сталей устранить дополнительной обработкой давлением и нормализацией.

Пережог— окисление металла по границам зерен при нагреве до температур, близких к температуре плавления. В результате связь между зернами нарушается и металл при обработке. давлением разрушается. Пережог является неисправимым браком.

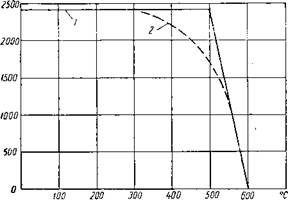

Температурный интервал обработки зависит от марки обрабатываемого сплава. Для сталей температуру начала и конца обработки давлением можно определить по диаграмме Fe-C (рис. 16.9). Из диаграммы видно, что низкоуглеродистые стали имеют широкий (до 500 °С) температурный интервал обработки.

Рис. 16.9.Диаграмма состояния Fe—С: 1 — пережог; 2 — перегрев; 3 — область горячей обработки давлением |

Время нагрева определяют исходя из двух противоречивых требований. С одной стороны, с целью уменьшения образования окалины и повышения производительности необходимо сократить время нагрева, увеличив его скорость, с другой (во избежание образования трещин) — уменьшить скорость нагрева и увеличить его продолжительность. Последнее особенно важно для заготовок большого сечения из высоколегированных сплавов. Для заготовок из углеродистых сталей сечением до 100 мм 2 допускается высокая скорость нагрева и их можно загружать холодными в печь, имеющую температуру 1300 °С.

Время нагрева Т (ч) в этом случае можно определить по формуле Н.Н. Доброхотова

гдеk— коэффициент, зависящий от марки стали (для углеродистых и низколегированных сталей fe = 10, для высокоуглеродистых и высоколегированных сталейk- 20);D— диаметр или сторона квадрата заготовки, м; а — коэффициент, учитывающий способ укладки заготовок в печи (рис. 16.10). Чем плотнее уложены заготовки в печи (меньше расстояние I), тем больше коэффициент а и длительнее нагрев заготовок.

Заготовки из высоколегированных сталей нагревают в два этапа из-за возможного их разрушения в результате возникновения термических напряжений при большой скорости нагрева:

| d J3T~amX |

| а = 1 |

а = 1,25

Рис. 16.10.Влияние способа укладки заготовок в печи на коэффициент а

сначала их медленно подогревают до 650 °С, а затем, когда Пластичность сплава увеличивается, окончательно нагревают с большой скоростью до температуры горячей пластической деформации. Общее время нагрева составляет т-т1 +т2,где Т, и Т2 — время соответственно первого и второго этапов нагрева:

Процесс охлаждения(особенно заготовок из легированных сталей) при обработке давлением является ответственной технологической операцией, которая при неправильном выполнении может привести к браку, так как при охлаждении трещины в заготовках образуются чаще, чем при нагреве. Скорость охлаждения не должна превышать допустимых значений. Заготовки из низко- и среднеуглеродистых сталей можно охлаждать на воздухе поштучно или группами на стеллажах. Крупные поковки из легированных сталей охлаждают медленно вместе с печью, давая выдержки по нескольку часов при определенных температурах. Цикл охлаждения заготовок зависит от их химического состава и размеров и для крупных поковок может длиться несколько суток.

Окисление металла при нагреве

Железо более, чем многие другие металлы, обладает способностью соединяться с кислородом, который в большом количестве содержится в воздухе. Поэтому на поверхности железных изделий появляется всем известная ржавчина, которая представляет из себя уже не железо, а совсем другое вещество, так называемый гидрат окиси железа, представляющий собой смесь железа с кислородом и водородом.

Особенно интенсивно железо соединяется с кислородом при высокой температуре, т. е. в процессе нагрева заготовок в печи. При этом образуется окалина, и слой ее тем толще, чем выше температура. Так, если мы примем толщину слоя окалины при температуре 900° за единицу, например 0,5 мм, то при 1000° слой окалины будет 1,0 мм — в два раза больше, при 1100° — 1,75 мм, т. е. в три с половиной, а при 1300° — 3,5 мм, т. е. в семь раз больше. Здесь, конечно, имеется в виду нормальная продолжительность нагрева.

Образование окалины обычно называют угаром металла — от слова гореть, сгорать, так как соединение любого вещества с кислородом есть горение. Металл, превращаясь в окалину, фактически сгорает, так как железа в ней содержится не больше 30% (остальное—кислород). Поэтому необходимо вести борьбу с образованием окалины — горением металла, уничтожающим ценный материал — железо.

Угар металла зависит от вида сжигаемого топлива, от способа нагрева и от конструкции печи. Для печей, работающих на мазуте, угар составляет от 2,5 до 4% от веса нагреваемого металла, т. е. на каждую тонну заготовок превращается в окалину от 25 до 40 кг. Окалина, вдавливаясь в тело поковки при ковке и штамповке, оставляет там вмятины. Учитывая это, приходится назначать на размеры поковки увеличенный припуск и превращать часть здорового металла в стружку. Потери металла на увеличенных припусках составляют примерно еще столько же. В масштабе нашей страны все эти потери в сумме выражаются в сотнях тысяч тонн. Вот почему кузнец и нагревальщик должны стремиться так нагревать заготовки, чтобы свести до минимума угар металла.

Для этого существует несколько способов. Одни из них направлены на предотвращение и уменьшение появления окалины, другие на удаление окалины с заготовки и готовой поковки. Чтобы уменьшить угар металла, нужно нагревать его так, чтобы горение топлива в печи происходило без избытка воздуха. Этого добиваются, во-первых, соответствующей регулировкой форсунок или горелок. При регулировке наблюдают за пламенем печи. Если пламя светлое, прозрачное, а при работе на газе — желтоватое, то горение топлива идет с избытком кислорода воздуха, если пламя коптящее, а в газовых печах — голубое, то воздуха недостаточно. Нужно выбрать какое-то среднее положение, так как, например, если работать с недостатком воздуха, то хотя окалины будет меньше, зато температура печи будет невысокая, что скажется на производительности труда. Во-вторых, нужно следить, чтобы в печь попадало поменьше воздуха через окна, щели и другие неплотности в печи. Особенно вреден воздух, подсасывающийся через рабочее окно печи. Он почти не смешивается с печными газами, стелется по поду печи, омывая и окисляя находящийся там металл (фиг. 28). Подсос воздуха, охлаждая металл и подину печи, вызывает, кроме того, неравномерный нагрев заготовок, излишний расход топлива и наросты на подине (окалина, соединившаяся с материалом кирпича).

Кузнецы и нагревальщики не должны допускать неисправностей в дверцах и окнах печи, открывать их при выдаче металла на меньшую высоту. Уменьшить угар металла можно также и путем строгого соблюдения режима нагрева, не допуская чрезмерной и ненужной выдержки заготовок в печи при высоких температурах — выше 900° Если при работе печей на мазуте возможно применить мазут хорошего качества, мало содержащий серы, то это будет способствовать уменьшению акалины, так как присутствие в мазуте серы увеличивает угар.

В настоящее время в технике еще не найдены способы для полного устранения угара металла при нагреве, но известны и широко применяются способы значительного его снижения. Например, при электронагреве угар металла составляет от 0,5 до 1%, т. е. в 5—10 раз меньше. Даже угар металла при газовом нагреве составляет 2—2,5%, т. е. на 25—50% меньше, чем при мазутном. Применение скоростных методов нагрева также способствует уменьшению угара. Все более начинает применяться безокислительный нагрев в печах, наполненных газом, не содержащим кислорода. Применение рекуператоров для подогрева воздуха, идущего к форсункам и к газовым горелкам, также способствует значительному снижению угара, так как повышается температура рабочего пространства печи и ускоряется нагрев заготовок.

Если в цеховых условиях нельзя предотвратить появление окалины, тогда необходимо принять меры к тому, чтобы она не снижала качества готовой поковки образованием вмятин и раковин. Легче всего бороться с окалиной при ковке и штамповке на молотах, ударное действие которых способствует сбиванию окалины. Ее остается только своевременно сдувать сжатым воздухом или паром. При ковке и штамповке на прессах, при штамповке на горизонтально-ковочных и других машинах для удаления окалины с нагретых заготовок приходится применять такие простые средства, как обивку, соскребывание, а также более сложные — гидравлическую очистку в специальных аппаратах водой высокого давления, вибрационную очистку и т. д.

Следует помнить, что окалина всегда быстрее образуется при подогреве заготовок, так как холодный металл имеет окисленную поверхность, предохраняющую его от дальнейшего окисления. По этой же причине при выдаче заготовок из печи не следует торопиться сбивать окалину, так как во время переноса их к молоту или прессу быстро образуется новая пленка окислов. Окалину нужно сбивать непосредственно перед ковкой и штамповкой. До ковки окалину сбивать не следует еще и потому, что она сохраняет тепло и является своего рода «шубой».

Для того чтобы окалина не оставалась на готовой поковке и не изнашивала режущий инструмент при механической обработке, применяют очистку поковок в барабанах, в дробеструйных и дробеметных аппаратах, а также путем травления в кислотах.

Что происходит с металлом при нагреве

Многие металлы и сплавы, нагретые до высокой температуры, становятся пластичными. Железо, сталь, медь, алюминий, магний, латунь, алюминиево-железистая бронза, дюралюмин и некоторые другие металлы и сплавы при нагревании приобретают способность коваться и изменять свою форму без разрушения. Другие металлы и сплавы, например, серый чугун, оловянистая бронза, цинковые сплавы в нагретом состоянии не приобретают способности деформироваться, при ударах и сдавливании становятся хрупкими и разрушаются. Для железа и стали обычно чем выше температура нагрева, тем выше пластичность. Так, например, для стали, нагретой до. 950°, усилие при ковке потребуется в 2,2 раза больше, чем для стали, нагретой до 1200°, а для стали, нагретой до 700°, усилие потребуется в 4,5 раза больше.

Между прочим, улучшение пластичности относится к температурам нагрева выше 600°, т. е. когда в стали начнут происходить внутренние превращения, о чем подробно будет сказано позднее. При нагреве же от комнатной температуры, т. е. от 15° до 600° прочность стали изменяется не одинаково, а именно: до температуры 300° предел прочности углеродистой стали на растяжение увеличивается и только при нагреве выше 300° он начинает уменьшаться. Ho, получая при температуре около 300° повышенный предел прочности, сталь при этих температурах становится хрупкой и приобретает, как говорят, синеломкость.

При температуре, близкой к 600°, предел прочности стали уменьшается очень резко. Так, если взять обычную углеродистую сталь марки 45, то предел ее прочности падает с 60 кг/мм2 при 15° до 25 кг/мм2 при 600°, т. е. больше чем в два раза. При температурах выше 600° уменьшение предела прочности идет медленнее, но все же очень значительно. Так, при температуре 700° сталь марки 45 имеет предел прочности 15 кг/мм2; при 1000°—5,5 кг/мм2; при 1200° — 2,5 кг/мм2; при 1300° — 2,0 кг/мм2. Таким образом, прочность стали, нагретой до температуры 1200—1300°, по сравнению с холодной сталью уменьшается примерно в 25—30 раз.

При нагреве цветных металлов и сплавов наблюдается сходная картина. Разница лишь только в том, что поскольку они имеют температуру плавления более низкую, чем сталь, то все критические температуры их смещаются вниз. Например, при нагреве до 800° прочность меди уменьшается в 6—7 раз, прочность алюминия при нагреве до 600° уменьшается в 30—35 раз.

Таким образом, нагретые металлы становятся в 25—35 раз менее прочными. Следовательно, в нагретом состоянии они требуют примерно во столько же раз меньше усилий и расхода энергии для их деформации.

Если сталь нагревать еще дальше, т. е. до еще более высокой температуры — выше 1300°, то зерна становятся очень крупными и может начаться их быстрое оплавление. Этому часто препятствует сама печь, которая не может дать температуры, необходимой для расплавления стали — более 1400° Когда зерна или кристаллы начинают оплавляться, то в межкристаллическое пространство будет проникать кислород воздуха, образуя там на гранях зерен хрупкую пленку окислов железа. Металл начинает разрушаться вначале на поверхности, а затем разрушения проникают в глубину заготовки. Это и есть пережог стали. Чтобы не допустить пережога, который является неисправимым браком, нужно знать точно, какую наивысшую температуру может дать печь, и следить за тем, чтобы при этой температуре заготовки нагревались в течение только положенного короткого времени.

С изменением структуры изменяются и механические свойства металла. Чем крупнее зерна, тем сталь имеет меньшую прочность и не только за счет собственного металла, а также и за счет меж-кристаллического пространства, в котором расположены различные, менее прочные неметаллические материалы, например, сера и фосфор, которые плавятся при низких температурах. Нагретый металл, с увеличенными кристаллами, легче растянуть, а следовательно, потребуется меньшее усилие и для сжатия.

Превращения, происходящие в железе и стали при нагреве и охлаждении

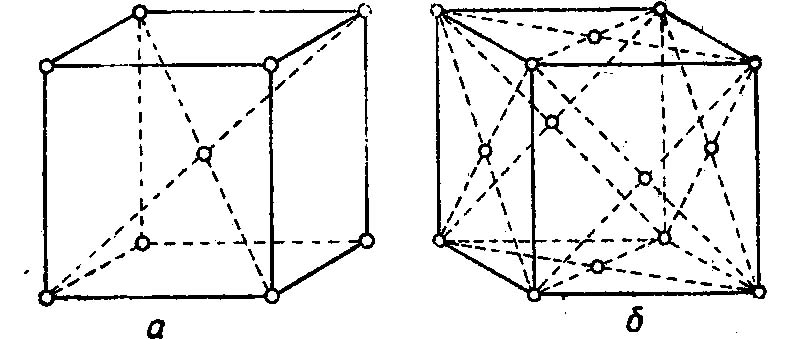

Внимательно всмотревшись в излом металла, ясно можно увидеть, что он представляет собой нагромождение (совокупность) отдельных кристаллов (зерен), крепко сцепленных между собой. Мельчайшей частицей металла, как и всякого другого вещества, является атом. В элементарных ячейках, из которых состоят кристаллы железа, атомы расположены в определенном порядке. Это расположение изменяется в зависимости от температуры нагрева. При любой температуре ниже 910° атомы в ячейках кристаллов располагаются в виде куба, образуя так называемую кристаллическую решетку альфа-железа. В этом кубе восемь атомов расположены в углах решетки и один в центре.

При нагреве свыше 910° происходит перегруппировка атомов и кристаллическая решетка представляет собою форму куба с четырнадцатью атомами; условно ее называют решеткой гамма-железа. При температуре 1390° решетка гамма-железа перестраивается в решетку с девятью атомами, носящую название дельта-железо. Эта решетка отличается от решетки альфа-железа несколько большим расстоянием между центрами атомов и сохраняется до момента расплавления железа, т. е. до 1535° (Рис. 1).

Перестройка кристаллической решетки при медленном охлаждении происходит в обратном порядке: дельта-железо при 1390° превращается в гамма-железо, а гамма-железо при 898° превращается в альфа-железо.

Рис. 1. Строение кристаллической решетки: а — альфа и дельта железа; б — гамма железа.

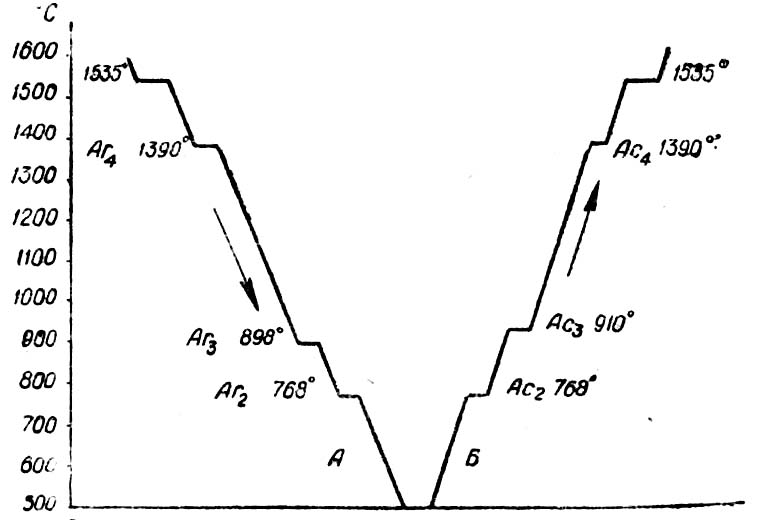

Критические точки превращения

На рис.2 показаны кривые охлаждения и нагревания чистого железа. Как видно из этих кривых, в процессе перестройки одной решетки в другую, а также при расплавлении и затвердевании железа происходят температурные остановки, являющиеся результатом выделения дополнительного количества тепла при охлаждении и поглощении дополнительного количества тепла при нагревании.

Рис. 2. Кривые охлаждения и нагрева чистого железа.

Температурные остановки, при которых происходят перестройки решеток, называются критическими температурами или критическими точками и обозначаются Аrпри охлаждении и Ас при нагревании. В точках Аr2и Ас2,не происходит перестройка атомной решетки, а изменяются магнитные свойства железа. При температуре выше 768° железо теряет способность притягиваться магнитом. При очень малой скорости нагревания и охлаждения критические точки А с3и Аr3не совпадают друг с другом на 12°. При увеличении скорости охлаждения несовпадение критических точек увеличивается, так как температура значительно снижается и железо переохлаждается. Это явление, носит название гистерезис.

При нагревании и охлаждении стали происходит также перестройка атомной решетки, но температуры критических точек не постоянны. Они зависят от содержания углерода и легирующих примесей в стали, а также от скорости нагревания и охлаждения.

На рис. 3 представлена диаграмма состояния углеродистой стали при медленном охлаждении и нагревании.

Рис.3. Диаграмма состояния углеродистых сталей.

Структура стали

Структурой стали называется внутреннее ее строение. Углерод в стали находится в виде химического соединения с железом, и это соединение называется — цементит. Кроме цементита, в стали имеется феррит, представляющий собой почти чистое железо. В зависимости от содержания углерода большая или меньшая часть феррита находится в механической смеси с цементитом, образуя новую структуру — перлит. Если небольшой кусок металла прошлифовать, отполировать и протравить в специальном реактиве, то под микроскопом можно различить структуры. Ниже приводится описание структур железоуглеродистых сплавов.

Аустенит представляет собою твердый раствор углерода и других элементов в гамма-железе. Наибольшее содержание углерода, которое может раствориться в ау-стените — это 2%. Аустенит образуется при затвердевании жидкой стали и при нагреве твердой стали выше критических температур.

В обычных сталях аустенит устойчив только лишь при температуре выше критических точек. При охлаждении, даже самом быстром, с этих температур аустенит превращается в другие структуры. При комнатной температуре аустенит полностью сохраняется в ряде марок нержавеющих сталей, в высокомарганцовистой стали и в незначительном количестве остается при закалке некоторых марок инструментальной и конструкционной сталей.

Аустенит мягок, пластичен, тягуч, мало упруг. Твердость его по Бринелю находится в пределах 170—220.

Аустенит немагнитен, обладает невысокой электропроводностью.

Феррит представляет собой твердый раствор углерода и других элементов в альфа-железе. Наибольшее содержание углерода, которое может раствориться в феррите, это 0,04%. Феррит устойчив при температурах ниже критической точки AC1. Он выделяется из аустенита при медленном охлаждении последнего ниже A6i. Феррит мягок, сильно тягуч. Твердость HB= 60—100. Феррит магнитен до 768°. Свыше этой температуры он теряет магнитные свойства.

Цементит представляет собой химическое соединение железа с углеродом Fe3C—карбид железа. Цементит содержит углерода 6,67%. Выделяется из жидкого и твердого раствора при медленном охлаждении. Цементит весьма тверд и хрупок. Твердость его НB= 800—820. Он магнитен до 210°. Выше этой температуры цементит теряет магнитные свойства.

Перлит представляет собой механическую смесь феррита и цементита. Он образуется из аустенита при медленном его охлаждении. Температура превращения аустенита в перлит 723°С. При весьма медленном переходе через эту температуру цементит образуется в виде зерен (глобулей), и тогда перлит называется зернистым. При более быстром охлаждении цементит приобретает форму пластинок, и такой перлит называется пластинчатым. При весьма быстром охлаждении в результате значительного переохлаждения аустенита вместо перлита получаются другие структуры, о которых речь будет ниже.

Перлит магнитен, прочен и пластичен. Твердость его находится в пределах от 160 до 230 кг/мм 2 по Бринелю. При обработке резанием наиболее чистую поверхность дает структура зернистого перлита.

Мартенсит образуется в результате весьма быстрого охлаждения (закалки) аустенита. При быстром охлаждении успевает произойти перестройка кристаллической решетки гамма-железа в решетку альфа-железа, выделение же углерода в карбид железа не успевает произойти, и он весь остается растворенным в решетке альфа-железа. Так как нормально альфа-железо может растворить в себе не более 0,04% углерода, то такой раствор называют пересыщенным. Он отличается весьма большой твердостью (свыше Rc= 60) и хрупкостью. Следует указать, что решетка альфа-железа, получающаяся в результате закалки, имеет искаженную форму. Так, размеры ее граней не одинаковы — в одном направлении они удлинены за счет других (см. рис. 4). Такая решетка называется тетрагональной. Чем больше в стали углерода, тем больше тетрагональность решетки и тем более велики внутренние напряжения. При нагревании до температур 100—200° тетрагональность мартенсита уменьшается, форма кристаллической его решетки приближается к форме правильного куба, и вместе с этим уменьшаются внутренние напряжения. Мартенсит магнитен.

Рис. 4. Строение кристаллической решетки стали, закаленной на мартенсит.

Троостит представляет собой высокодисперсную (мелкораздробленную) смесь феррита и карбидов. Он образуется при охлаждении аустенита с замедленной против закалки скоростью или в результате нагрева (отпуска) мартенсита в пределах 250—400°.

При нагреве закаленной стали происходит постепенное выделение углерода из кристаллической решетки с образованием карбидов. Троостит менее прочен, более пластичен, чем мартенсит. Твердость его НB330—400. При охлаждении аустенита в горячих средах в интервале 250—400° (изотермическое превращение аустенита) происходит образование игольчатого троостита, несколько более прочного, чем обычный троостит.

Сорбит представляет собой дисперсную смесь феррита и карбидов. Он образуется при охлаждении аустенита с небольшой скоростью или при нагреве (отпуске) мартенсита до 400—650°. Карбиды сорбита более крупные, чем троостита. Сорбит пластичен, вязок и магнитен. Твердость НВ 270—320.

Ледебурит представляет собой эвтектическую смесь аустенита и цементита. Он содержит углерода 4 3% Образуется ледебурит при затвердевании жидкого сплава с содержанием углерода свыше 2%. Ледебурит хрупок.

На рис. 5. представлены фотоснимки структур стали с различным содержанием углерода.

Структура стали с содержанием углерода 0,83% состоит из сплошного перлита и называется эвтектоидной; при меньшем содержании углерода структура стали состоит из перлита и феррита и носит название доэвтектоидной, а при большем содержании углерода — из перлита и цементита и называется заэвтектоидной. Температура 723°, при которой перлит переходит в аустенит, также называется критической и обозначается Ас.

Для того чтобы доэвтектоидную и эвтектоидную сталь полностью отжечь, нормализовать или закалить, их нужно нагреть до такой температуры, при которой они перешли бы в аустенитное состояние.

Рис. 5. Микроструктура отожженной углеродистой стали:

а - с содержанием углерода -0,1%

б - с содержанием углерода -0,85%

в - с содержанием углерода -1,1%

Превращения, происходящие в стали при нагревании

По диаграмме на рис. 3 можно проследить за изменениями структуры трех разных марок стали при нагревании:

- Сталь с содержанием углерода 0,83%. Структура стали представляет собой перлит. При температуре 723° в точке Aс1 перлит переходит в аустенит.

- Сталь с содержанием углерода 0,4%. Структура стали представляет собой перлит и феррит. При температуре 723° в точке К1 перлит переходит в аустенит, и по мере повышения температуры происходит растворение свободного феррита в аустените. При пересечении линии GS в точке К2 закончится растворение феррита и структура будет полностью состоять из аустенита. Для этой стали точка К1на диаграмме будет нижней критической точкой Ас1,а К2— верхней критической точкой Ас1,.

- Сталь с содержанием углерода 1,2%. Структура стали представляет собой перлит и цементит. При температуре 723° в точке Pi перлит переходит в аустенит, и при дальнейшем повышении температуры происходит постепенное растворение цементита в аустените. При пересечении линии SEв точке Р2 это растворение закончится. Для этой стали точка Р1 явится нижней критической точкой Ас1, а точка Ρ2 — верхней критической точкой, которая для заэвтектоидных сталей обозначается Асm.

Линия на диаграмме, обозначенная буквами GS, соответствует окончанию растворения феррита в аустените в доэвтектоидных сталях, а линия SE соответствует окончанию растворения цементита в аустените в заэвтектоидных сталях.

Следует указать, что заэвтектоидные стали при операциях термической обработки не нагревают выше линии Аcт(такая высокая температура нагрева приведет к перегреву и ухудшению свойств стали), а ограничиваются нагревом выше первой критической точки ACl, что полностью обеспечивает получение необходимых свойств.

Превращения, происходящие в стали при медленном охлаждении

В сталях, нагретых до аустенитного состояния, при весьма медленном охлаждении произойдут обратные превращения, а именно:

а) в стали с содержанием углерода 0,83% аустенит превратится в перлит;

б) в стали с содержанием углерода 0,4% сначала из аустенита начнет выделяться феррит, а затем в районе температуры 700° оставшийся аустенит превратится в перлит и

в) в стали с содержанием углерода 1,2% сначала из аустенита выделится цементит, а затем в районе температуры 700° оставшийся аустенит превратится в перлит.

Даже при весьма медленном охлаждении температура распада аустенита не совпадает с теми температурами, при которых аустенит образовался при нагревании. Чем скорость охлаждения больше, тем больше становится гистерезис, т. е. разница между критическими температурами (точками) при нагревании и охлаждении.

Превращения, происходящие в стали при быстром охлаждении

Как указывалось выше, при быстром охлаждении не успевает произойти превращение аустенита в перлит с выделением избыточного феррита или цементита, а в зависимости от скорости охлаждения аустенит превращается в новые структуры - мартенсит, троостит или сорбит. Сталь с этими структурами отличается от сталей со структурами перлита и феррита повышенной твердостью, прочностью и уменьшенной пластичностью. Если углеродистую сталь, нагретую выше критических температур, охладить очень быстро, то аустенит превратится в мартенсит и это превращение начнется лишь при температуре около 200°. При несколько меньшей скорости охлаждения образуется структура троостит, а при еще меньшей — сорбит.

В производственных условиях при охлаждении углеродистой инструментальной стали в воде образуется мартенсит, при охлаждении в масле — троостит и при охлаждении в струе воздуха -сорбит. На рис. 6 показаны микроструктуры закаленной стали.

Рис. 6. Микроструктура закаленной стали:

а — игольчатый мартенсит;

В легированных сталях, благодаря присутствию специальных элементов, для образования мартенсита не требуется столь большой скорости охлаждения, как для углеродистых сталей, и мартенсит образуется при охлаждении в масле, а для быстрорежущих сталей — и при охлаждении на воздухе.

Троостит и сорбит можно получить не только в результате ускоренного охлаждения, нои путем нагрева закаленной стали, имеющей структуру мартенсита, до температуры ниже Aс1, т. е. путем отпуска стали. В этом случае троостит получается при нагреве стали до 400°, а сорбит—при нагреве до 650°. При нагреве до промежуточных температур получаются смешанные структуры: при нагреве от 250—400° — мартенсит и троостит и при нагреве от 400—650° — троостит и сорбит. В производственных условиях троостит и сорбит получают путем отпуска закаленной стали.

Превращения, происходящие в стали при охлаждении в среде, имеющей температуру выше 200° (изотермическое превращение)

Если деталь, нагретую выше критической точки, поместить в среду, имеющую температуру от 700 до примерно 200°, и выдержать в ней до выравнивания температуры по всему сечению, то аустенит превратится в ту структуру, которая соответствует превращению при данной температуре.

О поведении стали при изотермической обработке, выборе температуры и времени выдержки судят по кривым изотермического превращения, построенным для разных марок стали.

Рис. 7. Диаграмма изотермического превращения аустенита углеродистой стали.

На рис. 7 дан вид диаграммы изотермического превращения в стали. На горизонтальной оси отложено время начала и конца превращения, а на вертикальной— температура, при которой оно происходит. Линия А с соответствует переходу аустенита в перлит, а линия Мн — образованию мартенсита из аустенита. На кривой I начинаются, а на кривой II заканчиваются структурные превращения.

Если углеродистую инструментальную сталь, нагретую до 800°, поместить в масло, расплавленную соль или щелочь при температуре 250°, в ней образуется игольчатый троостит с высокой твердостью Rc=45—55. Если эту же сталь охладить в среде, имеющей температуру свыше 600°, в ней образуется перлит и такая сталь легко обрабатывается на станках. При охлаждении стали в среде с промежуточными температурами образуются структуры троостита и сорбита с соответствующей твердостью.

Изотермический отжиг нашел большое применение при термической обработке инструментальных сталей как процесс, резко уменьшающий время по сравнению с другими видами отжига.

Изотермическая закалка в инструментальном деле применяется редко из-за недостаточной для инструмента твердости, достигаемой при этом процессе.

Источник:

Остапенко Н.Н.,Крапивницкий Н.Н. Технология металлов. М. Высшая школа,1970г.

Каменичный И.С. Практика термической обработки инструмента. Киев, 1959 г.

Изменение механических характеристик металла при нагреве

Механические свойства металла изменяются в зависимости от его температурного состояния. В процессе сварки металл подвергается нагреву до высоких температур, изменение которых происходит в широких пределах и в сравнительно короткое время.

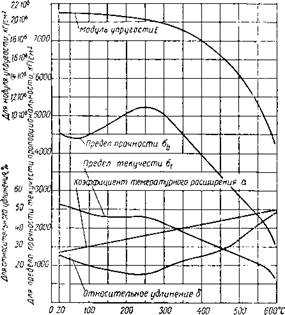

Механические характеристики металла при высоких температурах нельзя считать полностью исследованными. Более обстоятельно изучены механические свойства металла в области упругих изменений. На фиг. 9 представлено изменение механических характеристик стали в зависимости от температуры при нагреве до 500—600° С [2].

Модуль упругости стали Е при нагревании постепенно понижается, а коэффициент теплового расширения а возрастает. В области температур упругих изменений стали произведение аЕ можем принять постоянным и равным (хЕ = 12 • 10-6 • 2,1 • 106^ = 25 кГ/см2.

Предел прочности стали оь с повышением температуры до 100°С несколько снижается, затем при дальнейшем нагреве повышается и имеет наибольшее значение в области температур 200—300°С. При нагреве от 300 до 500°С предел прочности стали, кроме жароупорной, постепенно понижается. При температуре выше 500°С предел прочности стали резко снижается, принимая при 600°С весьма низкие значения по сравнению с прочностью при обычных температурах.

Пластические свойства стали, характеризуемые относительным удлинением и поперечным сужением при разрыве, неск(элько снижаются в области температур 150—300° С. С увеличением температуры выше 300°С пластические свойства стали возрастают. Такой характер изменения пластических свойств стали показывает, что при большой скорости остывания закрепленного стального элемента его разрыв при температурах 150—300°С весьма вероятен. Этим объясняется целесообразность предварительного подо-

грева стали при сварке до 150—200° С, чтобы замедлить остывание после сварки.

Предел текучести стали ст с повышением температуры до 500° С несколько понижается, а затем при дальнейшем повышении температуры (свыше 500°С) резко падает, доходя почти до нуля при температуре 600°С.

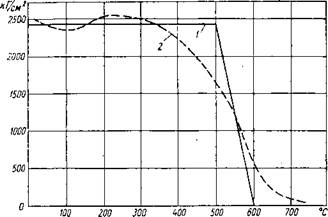

Фиг. 9. Зависимость механических свойств стали от температуры.

В действительности предел текучести стали несколько повышается в области температур 150—300°С, затем постепенно понижается при нагреве до 500° С, а после этого резко падает (фиг. 10, пунктирная кривая). Ввиду малых значений предела текучести стали при температуре 600°С и выше, примем допущение, что предел текучести сталей, кроме жароупорной, при температуре 600° С и выше имеет нулевое значение (фиг. 11). Другими словами, будем считать, что при температуре 600°С и выше сталь находится только в пластическом состоянии, теряя полностью свои упругие свойства.

При охлаждении стали ниже нуля предел прочности и предел текучести повышаются, причем предел текучести приближается к пределу прочности.

При весьма низкой температуре сталь теряет пластические свойства, переходит в хрупкое состояние и становится хладно-

Фиг. 10. Зависимость предела текучести аг стали

1 — схематизированная диаграмма; 2 — действительная диаграмма.

Фиг. 11. Условная зависимость предела текучести стали от температуры:

1 — схематизированная диаграмма; 2 — условная диаграмма.

ломкой. Для каждого металла существует своя критическая температура, выше которой металл способен пластически деформироваться, а при температурах ниже критических металл теряет способность к образованию пластических деформаций и разрушается в виде хрупкого излома. Для стали критическая температура, ниже которой происходит хрупкое разрушение, находится в области — 65—160° С.

Помимо низких температур, на хрупкое разрушение стали большое влияние оказывает концентрация напряжений, вызванная

Фиг. 12. Работа излома стали при разных температурах; а — ненадрезанные образцы; б — надрезанные образцы.

надрезами и неровностями. Хрупкое состояние стали может быть вызвано объемным напряженным состоянием, при котором весьма затруднено образование пластических деформаций.

На фиг. 12 приведены кривые ударной вязкости котельной стали в зависимости от температуры [3]. Кривые А соответствуют результатам испытаний стали, подвергавшейся предварительно нормализации для измельчения зерна, а кривые В соответствуют результатам испытаний крупно-зернистой стали.

Критическая температура ненадрезанных образцов для стали А— 160°С, а для стали В—90°С. При наличии надрезов критическая температура хрупкого разрушения значительно выше и для стали А равна +5° С, а для стали В +45° С (см. фиг. 12).

Читайте также: