Прибор для измерения коррозии металла

Обновлено: 29.04.2024

Группа компаний (ГК) «Теплоприбор» (Теплоприборы, Промприбор, Теплоконтроль и др.) — это приборы и автоматика для измерения, контроля и регулирования параметров технологических процессов (расходометрия, теплоконтроль, теплоучёт, контроль давления, уровня, свойств и концентрации и пр.).

По цене производителя отгружается продукция как собственного производства, так и наших партнёров — ведущих заводов — производителей КИПиА, аппаратуры регулирования, систем и оборудования для управления технологическими процессами — АСУ ТП (многое имеется в наличии на складе или может быть изготовлено и отгружено в кратчайшие сроки).

География ГК «Теплоприбор»:

Москва, Рязань, Челябинск, Казань, Екатеринбург, Санкт-Петербург, Новосибирск, Нижний Новгород, Самара, Ростов-на-Дону, Уфа, Красноярск, Пермь, Воронеж, Белгород, Волгоград, Краснодар, Саратов, Тюмень, Томск, Омск, Иркутск, Улан-Удэ, Саранск, Чебоксары, Ярославль и другие города РФ, также мы работаем с Белоруссией, Украиной и Казахстаном.

Рекомендации как правильно выбрать, заказать и купить контрольно-измерительные приборы и автоматику (КИПиА), дополнительное/вспомогательное оборудование и защитно-монтажную арматуру, а также другую полезную и интересную информацию см. наши официальные сайты.

Новые публикации: Статья «Датчики давления. Сравнительный обзор видов, характеристик и цен.»

Многоэлектродные датчики коррозии CMAS

Многоэлектродные датчики коррозии CMAS для измерения общей и локальной коррозии и электрохимических исследований предназначены для систем многоэлектродного массива в одном датчике, которые дают возможность расширить получение дополнительной информации о прохождении коррозионных процессов в реальном времени как в лабораториях, так и на промышленных объектах.

При работе датчиков по технологии CMAS не требуется наличия электролита на поверхности измеряемых электродов, поэтому они прекрасно подходят для количественного измерения локальной коррозии металлов не только в водных растворах, но и во влажных газах, водоэмульсионной среде, под солевыми отложениями , биоотложениями, в почве, в бетоне и под покрытиями. Датчики коррозии CMAS могут быть использованы для мониторинга в реальном времени в системе катодной защиты.

Помимо количественных измерений локальной коррозии в режиме реального времени, датчики CMAS позволяют измерять наружную и щелевую коррозию , при этом получают как мгновенную так и общую скорость коррозии.

Технические характеристики и типы датчиков CMAS

Многоэлектродные датчики коррозии по технологии CMAS эффективно могут применяться для коррозионных испытаний различных покрытий. В качестве покрытий могут служить: осадки, ингибиторные покрытия , краски и лаки и lр. покрытия ( включая биопокрытия).

Датчики коррозии CMAS изготавливаются из указанных Заказчиком чувствительных материалов, включая углеродистые стали, нержавеющей стали, никеля, алюминия и сплавов на основе меди. Размер чувствительного электрода варьируется от 0,1 до 3 мм (0,004 «до 0,12») в диаметре, в зависимости от назначения и объекта. Типовое количество электродов в массиве в датчике CMAS применяемой в коррозионном мониторинге и электрохимическим исследованиям в реальном времени в лабораторных и промышленных условиях — 9, 16 или 25, а по индивидуальному заказу от 8 до 100 . Возможны и другие размеры и количество электродов по заявке Заказчика.

Назначение и применение многоэлектродных датчиков коррозии CMAS

| Наименование | Назначение | Применение |

| Flush Электроды | Для систем коррозионного мониторинга и электрохимических исследований. Измерения: -Точечной коррозии -Щелевой коррозии -Общей коррозии -Оценки ингибиторов -Эффективности катодной / анодной защиты | В средах: -Водные растворы -Во влажных газах — Почвах — Масло-, водосмесях — Биодепозитах |

| Открытые Электроды | Для систем коррозионного мониторинга и электрохимических исследований, для измерения, при низких скоростях коррозии: -Общей коррозии -Эффективности катодной / анодной защиты -Оценки покрытий | В средах: — водных растворах — почвах — водоэмульсионых смесях — биодепозитах — под покрытиями. Открытые электроды увеличивают зондирование сигнала для крайне низкой скорости коррозии. |

| Электроды применяемые при высокой температуре и высоком давлении | Для измерения: -Точечной коррозии — Щелевой коррозии — Общей коррозии | Применяются в: — системах горячего водоснабжения -парогенераторах — реакторах с высокой температурой и / или высоким давлением -трубопроводах высокого давления — печах — паровых котлах -сетках дымовых газов |

Форма заказа на многоэлектродные датчики коррозии CMAS

Заказать (купить) многоэлектродные датчики коррозии CMAS марки «КОРРСЕНС» можно, направив соответствующий запрос на электронную почту отдела продаж, указанную в разделе сайта «Контакты», либо же позвонив по одному из указанных в том же разделе телефону.

При оформлении заказа (заявки) на комплектующие: лубрикатор, купонодержатель, сальниковый узел важно указать Ду трубопровода, на котором предполагается их установить и количество комплектов.

Возможные ошибки при оформлении заказа на многоэлектродные датчики коррозии CMAS

Рекомендуем быть внимательными при оформлении заказа на многоэлектродные датчики коррозии CMAS, в т.ч. учитывать возможные варианты записи обозначения и встречающиеся ошибки при заказе. Например, нам доводилось сталкиваться с такими ошибками в заявках и заполненных формах заказа:

— неправильное или некорректное название: многоэлектродный контроллер коррозии, детектор ржавения, ржавчины, регистратор коррозии, анализатор, измеритель, датчик, коррозиеметр, коррозиометр, гравиметр, гравиометр, корренс и т.п.

— неправильные обозначения модели и орфографические ошибки: SMAS, SMAC и т.п.

— ошибки написания связанные с переводом, транслитераций или раскладкой клавиатуры, например: multielectrode corrosion controller, indikatory korrozii teplovyh setej, SMAS, cvfc (в En-раскладке) и т.д. и т.п.

По этому бедительная просьба, будьте внимательны при оформлении заказа на многоэлектродные датчики коррозии CMAS, а если не знаете или не уверены, то просто напишите основные параметры вашей системы трубопроводов, диаметр, давление в простой форме изложения, а инженеры нашего предприятия подберут наиболее подходящее для ваших целей оборудование по наилучшему соотношению Цена — Качество — Срок изготовления (наличие на складе).

Дополнительное и связанное оборудование для систем отопления, горячего и холодного водоснабжения

Дополнительная информация

Принцип гравиметрического метода оценки интенсивности процессов внутренней коррозии в тепловых сетях (трубопроводах теплосетей)

Гравиметрический метод оценки интенсивности внутренней коррозии трубопроводов основан на измерении разности массы контрольных металлических образцов до и после экспозиции в коррозионной среде (определении потери массы металлических образцов за время их пребывания в испытуемой среде).

При гравиметрическом методе скорость коррозии характеризуется массовым показателем Km (г/м2хчас):

— где m1 – масса образца до испытания, г;

— m2 – масса образца после испытания, г;

— S – площадь поверхности образца, м2;

— τ – время экспозиции, час.

Гравиметрический метод является наиболее распространенным в контроле скорости внутренней коррозии труб. Существует два варианта гравиметрического метода:

— определение увеличения массы образца вследствие образования продуктов коррозии на его поверхности;

— определение потерь массы после удаления продуктов коррозии (более универсальный, а потому более распространенный вариант).

Преимущества гравиметрического метода контроля внутренней коррозии труб

— универсальность метода — применим в любых средах;

— простота реализации;

— доступность:

— экономичность;

— возможна визуальная оценка характера коррозии;

— возможность химического и металлографического исследования продуктов коррозии (ржавения).

Недостатки гравиметрии (гравиметрического метода)

— невысокая чувствительность;

— запаздывающий результат (констатация факта – реактивный характер);

— низкая частота измерений – практически дискретный интегральный характер результата.

Выдержки из нормативных документов для тепловых электростанций, котельных и тепловых сетей (методических указаний по оценке интенсивности процессов внутренней коррозии в тепловых сетях РД 153-34.1-17.465-00)

В соответствии с «Правилами технической эксплуатации электрических станций и сетей Российской Федерации» (РД 34.20.501-95, п. 4.12.27) «на водяных тепловых сетях должен быть организован систематический контроль за внутренней коррозией трубопроводов путем анализов сетевой воды и конденсата, а также по индикаторам внутренней коррозии, устанавливаемым в наиболее характерных точках (на выводах ТЭЦ, концевых участках, в двух-трех промежуточных узлах магистрали)».

Продолжительность экспозиции (пребывания индикаторов коррозии в трубопроводе) должна быть не меньше длительности одного отопительного сезона, но и не больше 1 года. Время от установки индикатора до пуска магистрали в эксплуатацию должно быть минимальным.

Рекомендуемые антикоррозионные мероприятия

Для уменьшения агрессивности сетевой воды, понижения уровня концентрации железа в ней и уменьшения повреждаемости трубопроводов рекомендуются следующие мероприятия, для выбора и проведения которых желательно привлекать специализированные организации:

— поддержание концентрации кислорода О2 в подпиточной воде не более 50 мкг/кг в соответствии с нормами ПТЭ;

— предотвращение кратковременных повышений концентрации кислорода в подпиточной воде, превышающих установленную норму;

— уменьшение присосов недеаэрированной воды (закрытые системы), исключение подачи ее на теплоисточнике;

— предотвращение завоздушивания обратных магистралей;

— предотвращение аэрации воды в баках-аккумуляторах (с помощью применения герметиков АГ-4 и АГ-4И или шариков вспенивающегося полистирола ПСП, ПСВ-С для закрытых систем и ПСВ-П — для открытых);

— снижение концентрации кислорода в подпиточной воде до значений, значительно меньше установленной нормы, например, 20 мкг/кг;

— повышение рН сетевой воды (до 9,0 — для открытых, до 10,5 — для закрытых систем);

— применение ингибиторов коррозии для систем теплоснабжения закрытого и открытого типов.

Мы будем рады, если вышеизложенная информация оказалась полезна Вам, а также заранее благодарим за обращение в любое из представительств группы компаний «Теплоприбор» (три Теплоприбора, Теплоконтроль, Промприбор и другие предприятия) и обещаем приложить все усилия для оправдания Вашего доверия.

Цена: Цена по запросу

Наличие на складе: Под заказ*

* На складе в Москве имеются в наличии многоэлектродные датчики коррозии CMAS ходовых марок и диаметров условного прохода Ду; при отсутствии в наличии, плановый срок производства составит от 10-15 рабочих дней или могут быть предложены недорогие аналоги, имеющиеся в наличии.

Краткие технические характеристики: Многоэлектродные датчики коррозии CMAS для измерения общей и локальной коррозии и электрохимических исследований; Т от 105 до до 925 °C; Ру от 14 до 350 atm.

Все цены на многоэлектродные датчики коррозии CMAS, а также на другое аналитическое и дополнительное оборудование указаны на базовое исполнение в рублях (см. общий прайс-лист) без учета налога НДС, стоимости доп. опций и оборудования, тары-упаковки, расходов на отгрузку и/или доставку, в расчете на оптовый заказ (при крупных оптовых партиях и на проектные заказы цена формируется индивидуально, исходя из объема партии, достигнутых договоренностей и адреса объекта).

ВНИМАНИЕ! Будьте осторожны при выборе поставщика — на российском рынке аналитических приборов и оборудования имеются дешевые некачественные копии зондов многоэлектродных датчиков коррозии CMAS и другие приборы коррозионного мониторинга: аналоги, упрощенные подделки и неликвиды, лишенные должного сервиса, гарантии, с меньшими или истекающими сроками поверки, без дополнительных опций, в неполной комплектации; поэтому, возможно даже имеющие более низкую цену, чем у оригинальных изделий.

Заказать онлайн

Рекомендации как правильно выбрать, заказать и купить приборы.

* Рекомендуем уточнять цены на момент выписки счета, т.к. реальная стоимость продукции может незначительно отличаться от заявленной в силу периодичности обновления прайс-листа, объема заказа, условий поставки и других факторов. Оптовая цена указана на базовые исполнение без учета НДС, стоимости спец.исполнений, опций, дополнительного оборудования, услуг, расходов на тару-упаковку и доставку.

Внимание! Будьте осторожны при выборе поставщика — на рынке КИПиА имеются дешевые некачественные копии: аналоги, подделки и восстановленные неликвиды, лишенные должного сервиса, гарантии, с меньшими или истекающими сроками поверки или в неполной комплектации.

Подробнее о контрафакте

Предупреждение о воровстве контента

Внимание! В условиях напряженной международной обстановки и текущей экономической ситуации, возникла значительная неопределенность с курсами ЦБ и поставками комплектующих, что влияет на сроки производства, текущие цены и саму возможность поставки некоторых видов продукции.

В этой ситуации мы вынуждены увеличить время проработки каждого заказа, а также сократить срок действия каждого счета до 3 (трех) календарных дней (в том числе и всех ранее выставленных счетов).

Приносим извинения за непредвиденные и не зависящие от нас задержки и сложности в обработке заказов.

Мы прилагаем все усилия, чтобы минимизировать наши общие риски и наилучшим образом выполнить заказы и взятые на себя обязательства.

Приборы для измерения коррозии

. Обнаружение и визуализация Инструмент для измерения магнитной толщины (MTT) для оценки коррозии и мониторинга изменений толщины металла труб. Он показывает внутренние и внешние потери металла, обнаруживает точечную коррозию и постепенную .

прибор для измерения коррозии Profometer Corrosion

Современный прибор для измерения разности потенциалов полуэлементов для построения карты распределения потенциала на объекте. Программное обеспечение, предназначенное для измерений стержневым и роликовым электродами. Статистическая обработка .

измерительный инструмент коррозии MAXWELL NDT - PECT

прибор для измерения коррозии NTB Classic

. КОРРОЗИЯ СЕРЕБРЯНОЙ ПОЛОСЫ НЕФТЕПРОДУКТОВ НЕФТЕПРОДУКТАМИ Нормы: ASTM D 130, ASTM D 4048, ASTM D 7095, IP 112, IP 154, ISO 2160 ОПИСАНИЕ : Обладая уникальным температурным диапазоном, термостатическая ванна работает в диапазоне температур .

прибор для измерения проводимость PS 2000

. Области применения Коррозионная проверка Электрохимические исследования металлография Электродепозиция Анализ Обследование гальванических элементов Обеспечение качества Описание Измерительная система Meinsberg PS 2000 - это полный комплект .

прибор для измерения температуры AEGIS II

Измерительно-управляющий прибор AEGIS II постоянно контролирует и измеряет проводимость и регулирует концентрацию биоцида, сохраняя таким образом трубопроводы и теплообменник в чистоте. Обработка охлаждающей воды в установках для испарительного .

прибор для измерения восстановление-окисление SlimFLEX 5a

Контроллер для градирен SlimFLEX 5 измеряет и непрерывно регулирует проводимость и управляет дозированием биоцида, поддерживает чистоту в трубопроводах и теплообменниках и предотвращает размножение легионелл. Контроллер SlimFLEX 5a, .

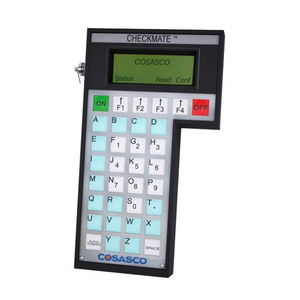

измерительный инструмент коррозии Checkmate

. Контроллер электрического сопротивления Checkmate обеспечивает высокое разрешение и точность измерений коррозионных зондов ER. Время цикла измерения для считывания показаний с прямого зонда было сокращено до 30 секунд при сохранении высокой .

Ваши предложения по улучшению услуг:

Фильтры: чтобы быстрее найти нужную продукцию.

Терминология: чтобы найти термины, наиболее широко используемые в данной отрасли.

Бренды: чтобы иметь более широкий выбор.

Продукты: чтобы улучшить релевантность предложения.

Другое

Помогите нам улучшить качество наших услуг:

С DirectIndustry Вы можете: Найти дистрибьютора или распространителя рядом с вами | Связаться с производителем для получения информации о расценках или сметы | Просмотреть характеристики и технические спецификации продукции самых известных марок | Просмотреть документацию и каталоги онлайн в формате PDF

* Цены указаны без учета налогов, без стоимости доставки, без учета таможенных пошлин и не включают в себя дополнительные расходы, связанные с установкой или вводом в эксплуатацию. Цены являются ориентировочными и могут меняться в зависимости от страны, цен на сырьевые товары и валютных курсов.

Современные методы мониторинга коррозии

В современном мире коррозия металлов и защита их от коррозии является одной из важнейших научно-технических и экономических проблем.

Успех практической реализации химико-технологических мероприятий по защите от коррозии оборудования нефте- и газоперерабатывающих процессов в большой степени определяется технической эффективностью применяемого метода коррозионного контроля.

В настоящее время системы оперативного контроля и оптимизации коррозионных процессов получили новое развитие – в режиме реального времени, это дает возможность точно определять причины коррозионной активности.

На сегодняшний день существует ряд методов, позволяющих произвести оценку интенсивности и определить характер коррозионных повреждений. На практике наибольшее распространение имеют гравиметрический метод, метод электрического сопротивления и метод линейной поляризации [1].

Измерение коррозии методом электрического сопротивления (ЭС) можно представить как "электронные" купоны коррозии. В этом методе используется зависимость сопротивления металла от коррозии. Измерение электрического сопротивления обеспечивает основное измерение металлической потери (коррозии), но в отличие от купонов, величина металлической потери может быть измерена в любое время.

Измерение коррозии методом электрического сопротивления является способом автоматического контроля скорости. Метод ЭС позволяет измерять электрохимические и механические виды коррозии, такие как эрозия или кавитация.

Метод ЭС подходит для измерения возникающей коррозии оборудований, применяемых в нефтехимической и нефтегазовой сфере, рабочей средой которых является электролиты: пары, газы, почвы, "влажные" углеводороды, и безводные жидкости. Область применения датчиков, основанных на измерении ЭС:

· Нефтегазовая промышленность и нефте- и газопроводы

· Нефте- и газоперерабатывающие заводы. Нефтехимические процессы

· Внешние поверхности подземных трубопроводов

· Дымовая труба, вытяжная труба

Этот датчик может быть установлен для непрерывного измерения коррозии, или может быть портативным, для периодического сбора данных из разных местоположений. Датчик должен иметь чувствительный элемент из такого же материала, как и оборудование технологического процесса [2].

Принципы работы датчика

Электрическое сопротивление металла, элемента или сплава:

L = Длина чувствительного элемента

A = площадь поперечного сечения чувствительного элемента

r = удельное сопротивление чувствительного элемента.

Уменьшение в поперечном сечении чувствительного элемента, или металлическая потеря из-за коррозии, будет сопровождаться пропорциональным увеличением электрического сопротивления.

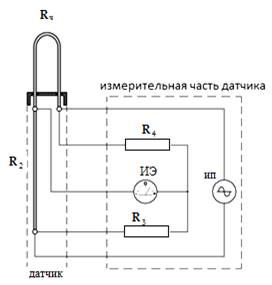

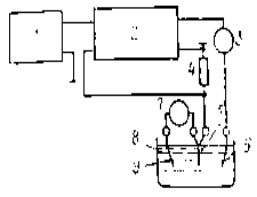

Практическое измерение коррозии достигнуто при использовании датчиков ЭС, имеющих свободные «открытые – незащищенные» чувствительные элементы, находящиеся в коррозийной жидкости, и "эталонные" элементы, герметизированные в футляре. Измерение отношения сопротивления открытого – незащищенного чувствительного элемента к защищенному элементу сделано как показано в Рис 1.

Рис 1. Принципиальная электрическая схема датчика ЭС.

Rч - чувствительный элемент; R2 – защищенный – эталонный элемент;

R3 - R4 – резисторы. ИЭ- измерительный элемент; ип- источник питания.

Изменение температуры окружающей среды действует на чувствительный и защищенный элемент, поэтому сопротивление у обоих элементов изменяется одинаково, таким образом, влияние изменения температуры окружающей среды к датчику сводится к минимуму. Как только температурное равновесие будет установлено, любое изменение сопротивления показывает потери металла открытого – чувствительного элемента.

Все датчики ЭС имеют элемент "сравнения". Поскольку элемент сравнения также герметизирован в датчике, отношение его сопротивления к эталонному элементу должно остаться неизменным. Любое существенное изменение в этом отношении указывает потерю целостности датчика.

Скорость изменения сопротивления датчика указывает на скорость коррозии. Непрерывно измеренные данные обычно передаются к компьютеру или регистратору данных.

Вычисление скорости коррозии

Когда датчик измеряет электрическое сопротивление, измерительная система вырабатывает линеаризованный сигнал (S), пропорциональный полной металлической потере чувствительного (незащищенного) элемента датчика (M). Его истинное числовое значение является функцией изменения толщины элемента и формы. При вычислении металлической потери (M) геометрические и размерные факторы включены в "Коэффициент датчика" (P), и металлическая потеря определяется формулой:

S и P являются безразмерными величинами. Металлическая потеря традиционно выражена в mils[1], как толщина элемента.

Скорость коррозии (C):

ΔT – промежуток времени в днях между показаниями прибора S1 и S2.

Толщина чувствительного элемента, форма и ожидаемая скорость коррозии являются определяющими факторами датчика. При выборе датчика, для получения оптимальных результатов, учитываются основные параметры (кроме рабочего диапазона температуры и давления среды) – быстродействие (время реагирования) и требуемая “полезная толщина чувствительного элемента”.

Время реагирования – это минимальное время, проходящее с изменения факторов, действующих на коррозию оборудования, до получения сигнала на выходе датчика.

Полезная толщина чувствительного элемента датчика – это эффективная толщина чувствительного элемента, в котором металлическая потеря (изменение сопротивления) остается прямо пропорциональным к коррозии. Т.к. при коррозии чувствительный элемент датчика расходуется, после определенной потери его следует заменять.

Чувствительный элемент, и другие компоненты датчика герметизированы и хорошо защищены от внешних воздействий.

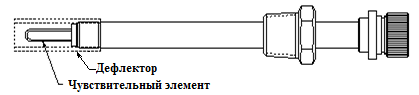

Самая простая конфигурация датчика – это тип датчика с неподвижным чувствительным элементом (Рис. 2.). Чувствительные элементы могут быть выполнены в различных модификациях. Они могут быть в виде петли проводника, ленты, полой трубы и т.д. (Рис. 3).

Рис2. Общий вид датчика ЭС.

Чувствительные элементы, выполненные в разных модификациях, отличаются своими характеристиками. Чувствительные элементы в виде петли проводника – многоиспользуемый вариант датчика. У этого типа есть высокая чувствительность и низкая восприимчивость к шуму системы, и это делает его оптимальным для мониторинга. Датчики с такими чувствительными элементами обычно оборудуются дефлектором потока, чтобы защитить элемент от блуждающих осколков инородных веществ в системе трубопровода.

Рис. 3. Варианты выполнения чувствительного элемента датчика ЭС.

чувствительный элемент в виде а) проводника; б) ленты; в) трубы

Ленточная петля – плоский элемент, сформированный в форме петли. Ленточная петля – очень чувствительный элемент. Они очень хрупки и рассматриваются лишь в системах, где процессы происходят медленно.

Использование датчиков, имеющих чувствительные элементы в виде трубы, рекомендуются там, где необходима высокая чувствительность датчика и быстрое обнаружение низких скоростей коррозии. У таких датчиков чувствительный элемент выполнен в виде маленькой просветленной, полой трубы. Датчики с трубчатым элементом могут быть оборудованы дефлектором потока, чтобы защитить чувствительный элемент и минимизировать возможные искажения в измерении в быстротекучих системах.

Мониторинг коррозии, создаваемый применением датчиков коррозии на технологическом процессе, может дать следующие преимущества:

● Автоматизированный контроль в режиме реального времени позволяет непрерывно получать информацию с датчиков контроля о происходящих изменениях скорости коррозии.

● Система измерений, основанных на датчиках ЭС, позволит своевременно реагировать на появление коррозии оборудования.

● Можно создать схему испытания ингибитора коррозии. Это позволит собрать данные для выявления закономерностей и динамики разрушения металлических оборудований под действием коррозии, а также проводить испытания с целью оценки экономической целесообразности и эффективности предлагаемых химических ингибиторов.

● При применении ингибиторов коррозии возможна коррекция подачи ингибитора от показаний датчика. Это приведет к точному расходу ингибиторов коррозии и получению наилучших антикоррозионных показателей в системе.

● Рациональная организация системы мониторинга коррозионной обстановки и управления подачей ингибитора обеспечит достижение высокого процентного уровня защиты системы и снижение аварийности.

Таким образом, использование современных датчиков коррозии не только значительно облегчит работу операторов и обслуживающего персонала, но также позволит оперативно и качественно получать информацию о технологическом процессе, отслеживать состояние оборудования установки и контролировать значения регулируемых параметров.

1. Семенова И.В., Флорианович Г.М., Хорошилов А.В. Коррозия и защита от коррозии. / Под ред. И.В. Семеновой – М.: ФИЗМАТЛИТ, 2002.

[1] Mils- единица измерения длины равной 0,001 дюйма или »0,0254 мм

Основные термины (генерируются автоматически): чувствительный элемент, металлическая потеря, электрическое сопротивление, элемент, датчик, датчик ЭС, скорость коррозии, технологический процесс, полая труба, поперечное сечение.

Похожие статьи

Бесконтактные методы контроля толщины стенки изделия.

Росту потерь от коррозии способствует постоянное интенсивное развитие металлоемких

Большинство металлов имеет склонность к коррозии. Скорость, с которой протекает

В состав преобразователя входят 18 чувствительных элементов Холла, обеспечивающих.

Лабораторные методы измерения и приборы контроля коррозии

Методы определения скорости коррозии по потерям массы применяют для оценки равномерной.

Марки стали. Содержание элементов

Бесконтактные методы контроля толщины стенки изделия в процессе коррозии.

К вопросу оценки скорости коррозии технических устройств.

В основе метода определения скорости коррозии по образцам-свидетелям — определения потери массы образцов из той же марки стали, из которой выполнены и элементы

Низколегированные стали при этом подвергаются процессу неравномерной коррозии с.

Влияние коррозии на прочность оборудования | Статья в журнале.

К этой же группе потерь относится порча продуктов питания из-за ржавления металлических емкостей.

Основные термины (генерируются автоматически): коррозионный процесс, скорость коррозии, продукт коррозии, металл, результат коррозии, поверхность металла.

Выбор конструкционных материалов для оборудования установки.

При этом скорость коррозии в паровой фазе растворов ДЭГ выше скорости коррозии в

Не реже 1–2 раза в месяц отбирают пробы по технологической линии для анализа на

Поэтому при обнаружении утечек необходимо элементы крепежа подвергнуть контролю для.

Последовательность тензометрических испытаний внутренних.

При деформации электропроводящих материалов происходит изменение их удельного электрического сопротивления и, как следствие, — изменение сопротивления чувствительного элемента датчика.

Коррозия в судовых парогенераторах | Статья в журнале.

Коррозией называют динамический самопроизвольный процесс разрушения поверхностных слоев металлических материалов вследствие физико-химических контактов их с окружающей средой. Траты, возникающие в следствии коррозии, делят на прямые и косвенные.

Лабораторные испытания ТЭГ системы выпуска двигателя.

В процессе разработки термоэлектрического генератора были рассмотрены различные варианты конструкции корпуса и охладителей.

Расположение элементов отображения значений датчиков организовано в соответствии с пространственным расположением самих.

Метод локализации и идентификации посторонних.

Ключевые слова: посторонние металлические предметы, сканирующий сигнал, датчик

Одной из основных причин выхода из строя технологического оборудования является воздействие на него

МК излучающего и приемного блоков размещены вдоль линии поперечного сечения.

Лабораторные методы измерения и приборы контроля коррозии

Для количественного выражения скорости коррозии служат показатели коррозии: массометрический, объёмный механический, токовый и др. Массометрический показатель скорости коррозии — это изменение массы метелла в результате коррозии отнесённое к единице его поверхности, в единицу времени вычисляется по формуле.

Где - масса образца после испытания и удаления продуктов коррозии, г; - время испытания, ч.

Методы определения скорости коррозии по потерям массы применяют для оценки равномерной. Этими методами невозможно оценивать неравномерную коррозию межкристаллитное и транскристаллитное коррозионные разрушения.

Объёмный показатель коррозии характеризует объем V выделенного или поглощенного в процессии коррозии газа, приведенный к нормальным условиям (T= 273 К,Где -объём поглощенного или выделенного газа, см 2 ; время испытания, ч.

При переходе металла в продукты коррозии и кислых средах выделяется эквивалентное количество водорода. В нейтральных кислородсодержащих средах при образовании продуктов коррозии поглощенного эквивалентное количество кислорода. Объем выделенного водорода или поглощенного кислорода измеряется с помощью эвдиометра.

Глубинный показатель скорости коррозии учитывать уменьшение толщины металла вследствие коррозии, выраженное в линейных единицах и отнесенное к единице времени. Среднее значение глубины коррозионного поражения при равномерной коррозии можно вычислить с помощью массометрического показателя скорости коррозии.

ГдеЭто показатель удобен для сравнения скорости коррозии металлов с различным плотностями.

Механический показатель коррозии характеризует изменение какого — либо показателя механических свойств металла (%) за определенное время испытаний.

Например показатель изменения предела прочности определяют по формуле

Где фиктивный предел прочности после коррозии за время испытания. МПа/м 2 .

Токовый показатель коррозии позволяет количество прокорродировавщего металла по формуле Фараден, если известна сила коррозионного тока

Где валентность металла в данном коррозионном процессе; А- атомная масса металла, г; площадь поверхности образца, м 2 .

При качественной и количественной оценке коррозионной стойкости металлов рекомендуется пользоваться десятибалльной шкалой (ГОСТ 13819–68) (табл.1)

Десятибалльная шкала коррозионной стойкости металлов (ГОСТ 13819–68)

Группа стойкости

Скорость коррозии металлов, мм/год

Балл

От 0,001 до 0,005

Химический состав и механические свойства некоторых конструкционных материалов. Наибольшие применение для изготовления оборудования нефтяной и газовой промышленности получили стали и чугуны. Среди сталей наиболее часто встречаются углеродистые, низколегированные и нержавеющие.

Конструкционные углеродистые стали делятся на углеродистую сталь обыкновенного качества и сталь качественную.

Сталь углеродистая обыкновенного качества подразделяется в зависимости от назначения и гарантируемых характеристики на три группы: группа А- сталь с гарантируемыми механическими свойствами (применяется для несварных нагруженных элементов конструкций); группа Б- сталь с гарантируемым химическом составе (применяется для сварных элементов неответственных конструкций); группа В-сталь с гарантируемыми механическими свойствами и химическим составом (применяется для сварных элементов ответственных конструкций).

Химический состав углеродистой стали обыкновенного качества

Марки стали

Содержание элементов,%

Углерод

Марганец

Кремний

Лабораторные методы измерений

Лабораторные испытания — это обычно ускоренные испытания, проводимые в определенных, контролируемых условиях, которые могут отличаться от существующих на практике.

Лабораторные коррозионные испытания применяют: при изучении механизма; для оценки стойкости конструкционных материалов и эффективности различных методов защиты от коррозии.

Подготовка образцов. Для гравиметрических коррозионных испытаний размеры образцов ограничивают так, чтобы их можно было взвешивать на аналитических весах. Обычно размеры образцов принимают 40х20х2 или 50х20х2 мм. Для крепления образцов во время испытания в одном из краев пластины сверлят отверстий диаметром 5 мм.

Подготовленные образцы испытывают по методике предусмотренной программой смачивание поверхности образца после погружение его готовить не мене трех образцов. Увеличение число параллельно испытываемых образцов позволяет повысить надежность результатов, особенно в том случае, когда требуется установить относительно небольшое различие в характеристике материала.

Для получения надежной информации об изменении скорости коррозии во времени необходима устанавливать на испытание такое число комплектов образцов, чтобы обеспечивать по крайней мете три периода испытаний.

Удаление продуктов коррозии. Продукты коррозии удаляют после выдержки образцов в растворах, взаимодействующих преимущественно с продуктами коррозии

Визуальное наблюдение коррозионных поражений позволяет фиксировать изменение внешнего вида поверхности металла при этом отмечают время начала появления продуктов коррозии. Их распределение по поверхности металла можно регистрировать последовательным фотографированием.

Для наблюдение распределением катодных и анодных участков по поверхности металла в электролиты вводят специальные реагенты. С помощью K 3 Fe(CN)6 * 2H2O можно фиксировать анодные участки поверхности по синему окрашиванию прилегающего к ним раствора. Фенолфталеин, введенный в раствор, под действием щелочной реакции на катодных металлической поверхности окрашивается в разовый цвет.

Глубину точечного поражения определяют при помощи оптического микроскопа наведением его на резкость сначала по неповрежденной поверхности, а затем по дну питтинга.

Гравиметрический метод — один из наиболее распространенных методов определения скорости коррозии. Самый простой и доступный способ испытания в электролитах — это испытание в открытом сосуде. В лабораторных исследованных обычно используют минимум 150 мл раствора на 1 см 2 поверхности образца.

Подготовленные к испытаниям образцы подвешивают на стеклянных крючках или капроновой нити, опускают в сосуды со средой и испытывают при полном частичном или переменном погружении в неподвижный или перемешиваемый электролит, через который можно пропускать воздух, кислород азот или другой газ.

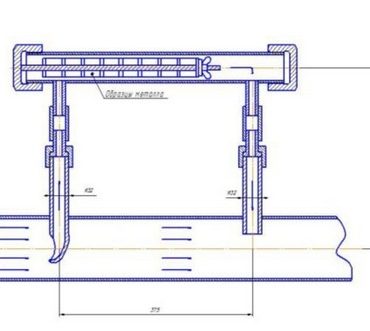

Рис. 1. Схема коррозионных испытаний образцов в открытом сосуде при полном (а), частичном (б), погружении и неподвижный и перемешиваемый (в) раствор; 1-испытаемый образец; 2-подвеска; 3- стеклянный стакан с коррозионным раствором; 4- мешалка.

- Саакиян Л. С., Ефремон А. П. и др. Зашита нефтепромыслового оборудования от коррозии. М.:- Недра, 1985 г, 206 с.

- Кац Н. Г., Стариков В. П., Парфенов С. Н. Химическое сопротивление Материалов и защита оборудования нефтегазопереработки от коррозии. М.: Машиностроение. -2011 г.

- Жук Н. П. Курс теории коррозии и защита металлов: учеб. Пособие/ Жук Н. П. -2-е изд., стереотипное. Перепечатка издания 1976.-М:. ООО ТИД «Альянс», 2006.-472.

Основные термины (генерируются автоматически): время испытания, химический состав, единица времени, испытание, обыкновенное качество, площадь поверхности образца, продукт коррозии, десятибалльная шкала, коррозионная стойкость металлов, поверхность металла.

Повышение коррозионной стойкости металлов | Молодой ученый

Рассмотрена методика оценки состояния металлических конструкций. Предложены химические составы для удаления продуктов коррозии при измерении глубины повреждений. Ключевые слова: коррозионная стойкость.

Ингибирование коррозии стали 20Л в хлоридсодержащих средах

Ключевые слова: коррозионная стойкость, ингибиторы коррозии, скорость коррозии, ингибирующий эффект.

s– площадь образца, см2; — время, ч. Эффективность использованных ингибиторов оценивали по степени их защитного действия

Оценка механических свойств металла по твердости при.

Определять σв и σ0,2 стандартными испытаниями на растяжение [4] нецелесообразно, поскольку они предусматривают вырезку образцов из

В связи с этим практический интерес представляют оценочные (предельные) значения твердости поверхности металла элементов.

В настоящее время проблема коррозии усугубляется резким старением основного металлофонда, физическим и моральным износом

По мере старения металла увеличивается вероятность развития существующих и появление новых коррозионных повреждений.

Воробьева Г. Я. Коррозионная стойкость материалов в коррозионных средах химических производств.

Металлы и сплавы. Методы определения показателей коррозии и коррозионной стойкости.

коррозионный процесс, скорость коррозии, продукт коррозии, металл, результат коррозии, поверхность металла, окружающая среда, коррозия, коррозионная среда, корродирующий металл.

Современные методы мониторинга коррозии | Статья в журнале.

В настоящее время системы оперативного контроля и оптимизации коррозионных процессов получили новое развитие

В этом методе используется зависимость сопротивления металла от коррозии.

· Внешние поверхности подземных трубопроводов. · Водопроводные системы.

Коррозионная стойкость СВС- металлокерамического композита.

Подготовка образцов (5х5х45мм) и методика испытаний описаны в [2,3]. Реактивы

Матрица планирования и результаты коррозионных испытаний композита в тройной

где: α- степень растворения, доля; k — кажущаяся скорость реакции растворения, ч-1; — время растворения, ч.

ГК «Теплоприбор» – разработка, производство и комплексная поставка контрольно-измерительных приборов и автоматики — КИПиА.

7.3.2. Мониторинг коррозии и солеотложения

В денном разделе представлено аналитическое оборудование для коррозионного мониторинга «Коррсенс+» и контроля солеотложения:

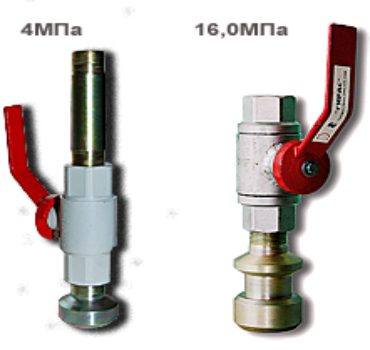

Индикаторы коррозии тепловых сетей ИКТ-40, ИКТ-50

*Цена от 9900 руб. без НДС. Гравиметрические индикаторы коррозии тепловых сетей ИКТ-40, ИКТ-50 марки «КОРРСЕНС» (аналоги ИХЛ30м и ИХЛ31м) — для трубопроводов теплосетей с Ду от 40мм, рабочее давление 4МПа, 1,6МПа, с клапаном отвода воздуха (под заказ). Т01

ИКТ-ИХЛ31/ИХЛ30

УКК узел контроля коррозии

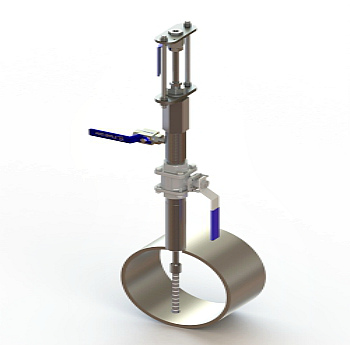

УКК узел контроля коррозии для установки, экспозиции и извлечения гравиметрических образцов-свидетелей, образцов-субстратов, пробоотборников, датчиков при определении общей скорости коррозии в трубопроводе до Ру 250 атм.

Образец-свидетель коррозии

для определения скорости коррозии гравиметрическим методом при коррозионном мониторинге объектов нефтедобычи, водооборотных и газовых систем

Образец-свидетель соле, биоотложений ОСС ОСБ

Образец-свидетель соле, биоотложений ОСС ОСБ для измерения скорости солеотложения в трубопроводах.

TASK - ТЗ

Отрывка нет, потому что запись защищена.

Узел контроля коррозии УКК

УКК узел контроля коррозии для установки, экспозиции и извлечения гравиметрических образцов-свидетелей, образцов-субстратов, пробоотборников, датчиков при определении общей скорости коррозии в трубопроводе Ру40 атм.

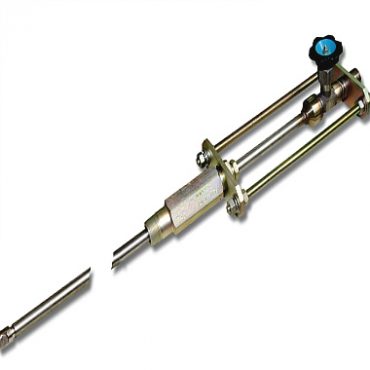

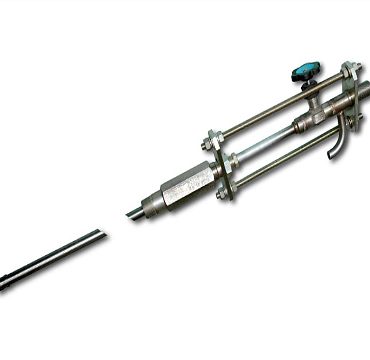

Зонд ОСК

Зонд ОСК с пробоотборником для определения скорости коррозии гравиметрическим методом и отбора проб жидкости в трубопроводе без извлечения образцов-сведетелей коррозии; Ру до 300 атм.

Зонд LPR

Зонд LPR двухэлектродный измерительный для измерения параметров процесса коррозии металла в жидких электропроводящих средах методом линейной поляризации.

Зонд ER

Зонд ER для измерения параметров коррозии методом электрического сопротивления (Electrical Resistance) в трубопроводах; Pу=4,0- 16,0 МПа.

Инжектор

Инжектор для реагентов НР (NN, NQ) предназначен для ввода химических реагентов (ингибиторов) в трубопровод, транспортирующий нефте- и газопродукты; Ру до 16,0 МПа (160 кгс/см2).

Пробоотборник

Пробоотборник для трубопроводов для отбора проб жидких нефтепродуктов, транспортирующихся под давлением в трубопроводах; Ру 4,0- 25,0 МПа (40-250 Атм).

Устройство ввода

Устройство ввода для установки на трубопроводы из углеродистых сталей, транспортирующие жидкие среды под давлением с целью последующей установки на нем датчиков (зондов); Ру 4-30 МПа.

Зонд ОСК гравиметрический

Зонд ОСК гравиметрический для установки плоских образцов-свидетелей коррозии плоских (ОСК), цилиндрических (ОСКЦ) в трубопроводы и определения общей скорости коррозии гравиметрическим методом; Ру от 4,0- 25,0 МПа (40-250 Атм).

Комплектующие: лубрикатор

Комплектующие: лубрикатор, купонодержатель, сальниковый узел это детали зондов, инжекторов, пробоотборников, входящие в состав комплексов оборудования для определения общей скорости коррозии в трубопроводах.

Многоэлектродные датчики коррозии CMAS для измерения общей и локальной коррозии и электрохимических исследований; Т от 105 до до 925 °C; Ру от 14 до 350 atm.

ИХЛ ИК-30, ИХЛ ИК-30М

Индикаторы коррозии ИХЛ ИК-30, ИХЛ ИК-30М — для трубопроводов теплосетей с Ду от 89мм, рабочее давление 1,6МПа (выше по спецзаказу), со спускным клапаном отвода воздуха (мод. ИХЛ-ИК-30М), без отсечных клапанов (требуется остановка теплосети для снятия образцов-свидетелей).

ИХЛ ИК-31, ИХЛ ИК-31М

Индикаторы внутренней коррозии теплосетей ИХЛ ИК-31, ИХЛ ИК-31М с отсечными клапанами — для трубопроводов теплосетей с Ду от 50мм до 320мм, рабочее давление 1,6МПа (выше по спецзаказу), со спускным клапаном отвода воздуха (мод. ИХЛ-ИК-31М), для снятия образцов-свидетелей не требуется остановка теплосети.

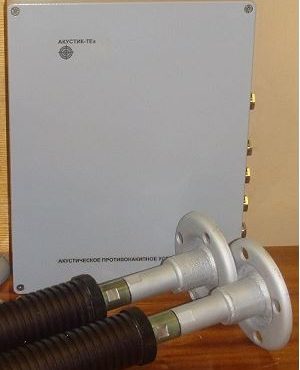

Акустик-Т противонакипное устройство

Противонакипные устройства Акустик-Т,-ТЕх,-Т2 — мощность, потребляемая устройством, Вт, не более — 400; длительность импульсов с частотой заполнения 22 кГц, мс, не менее — 2; частота следования импульсов, Гц — 12.

ПМСИ-3М

Магнитострикционный импульсный преобразователь ПМСИ-3М — средняя мощность, потребляемая, Вт — 100; длительность импульсов (по уровню 0,5), мс — 2; резонансная частота, кГц — 22.

Оборудование для мониторинга коррозии и солеотложений

Заводское подразделение Группы компаний «ТЕПЛОПРИБОР» более 10 лет производит высококачественное оборудование для коррозионного мониторинга марки «Коррсенс+», которое положительно зарекомендовало себя на ведущих нефтегазовых предприятиях «РОСНЕФТЬ», «ГАЗПРОМНЕФТЬ», «РУССНЕФТЬ», «ТАТНЕФТЬ», «BP», ТНК-Нижневартовск», «Нефтесервис» и многих других нефтегазодобывающих компаниях России, СНГ и Европы.

Наши конкурентные преимущества:

— собственное сертифицированное производство на базе Завода МЭЗ

— гибкие условия ценообразования и самые короткие сроки поставки

— двойной контроль качества и расширенная гарантия,

— индивидуальный подход к каждому заказчику, персональный менеджер

В наличии большой перечень готовой продукции для сред нефть/газ/вода и давлений 40 Атм (4 МПа), 63 Атм(6,3 МПа),160 Атм (16 МПа), 250 Атм (25 МПа) из различных сталей.

— Узел контроля коррозии в сборе (УКК). В составе: устройство ввода (кран, приварной фитинг,переходник) — цена от 20 000 руб/шт.

— Зонд ОСК (гравиметрический) — цена от 12 000 руб/шт.

— Зонд LPR (метод линейной поляризации) — цена от 13 200 руб/шт.

— Образец-свидетель коррозии ОСК/ОСКЦ (плоские и цилиндрические ОСК, для различных зондов) цена от 170 руб/шт.

— Образец-свидетель солеотложений ОСС (плоские ОСС) — цена от 200 руб/шт.

— Пробозаборник для трубопровода— цена от 15 000 рублей.

Оборудование совместимо с марками МОНИКОР, СОНАР, Pepperl+Fuchs, Rohrback Cosaco Systems.

Также производим на заказ различные металлоизделия: образцы-свидетели коррозии (ОСК, Купоны), переходники к зондам и купонодержателям, лубрикаторы, инжекторы и т.д.

Оборудование для коррозионного мониторинга

| Модель | Описание |

| Узел контроля коррозии | Узел в сборе |

| Образец-свидетель коррозии ОСК | Плоские и цилиндрические ОСК |

| Образец-свидетель солеотложений | плоский образец-свидетель солеотложений |

| Образец-свидетель биоотложений | плоский образец-свидетель биоотложений |

| Зонд ОСК | Гравиметрической Зонд |

| Зонд ОСК с пробозаборником | Гравиметрической Зонд с пробозаборником |

| Зонд LPR | Зонд с датчиком линейной поляризации |

| Устройство ввода | Комплект: приварной фитинг, кран, переходник |

| Пробозаборник | Устройство отбора проб жидкости |

| Зонд CMAS | Зонд с датчиком CMAS (онлайн мониторинг) |

| Лубрикатор | Устройство для установки датчиков коррозии |

| Инжектор | Утройство подачи ингибитора |

| Коррозиметр | Коррозиметры с различными методами измерений скорости коррозии |

Дополнительная информация, общие понятия и определения

Коррозия (ржавление, ржа) — это самопроизвольное разрушение металлов и сплавов в результате химического, электрохимического или физико-химического взаимодействия с окружающей средой.

Разрушение по физическим причинам не является коррозией, а характеризуется понятиями «эрозия», «истирание», «износ». Причиной коррозии служит термодинамическая неустойчивость конструкционных материалов к воздействию веществ, находящихся в контактирующей с ними окружающей среде.

Пример — кислородная коррозия железа в воде:

4Fe+6H2O+3O2 → 4Fe(OH)3

Гидроксид железа Fe(OH)3 и является тем, что называют ржавчиной.

В повседневной жизни для сплавов железа (сталей) чаще используют термин «ржавление» — коррозия железа и его сплавов с образованием продуктов коррозии, состоящих из гидратированных остатков железа.

На неметаллические материалы определение коррозии не распространяется. Применительно к полимерам существует понятие «старение», аналогичное термину «коррозия» для металлов. Например, старение резины из-за взаимодействия с кислородом воздуха или разрушение некоторых пластиков под воздействием атмосферных осадков, а также биологическая коррозия.

Скорость коррозии, как и всякой химической реакции, очень сильно зависит от температуры. Повышение температуры на 100 градусов Цельсия может увеличить скорость коррозии на несколько порядков (в сотни раз).

Читайте также: