Признаки усталостного разрушения металла

Обновлено: 30.06.2024

Усталостное разрушение детали (трубопровода) может произойти в том случае, если она при работе подвергается достаточно длительному действию переменных по времени и величине нагрузок. Усталостное разрушение деталей имеет ряд характерных признаков, по которым его можно отличить от других видов разрушения. Так, начинается оно обычно с появления на детали мельчайшей трещины (ряда трещин), которая затем в результате дальнейшего нагружения прогрессивно развивается (увеличивается в размере). По мере развития трещины живое сечение детали постепенно уменьшается. Когда сечение детали бу — • дет настолько ослаблено, что действующие на нее нагрузки достигнут разрушающих величин, происходит окончательное разрушение детали. Последняя стадия разрушения протекает быстро и почти мгновенно (рис. 5.8).

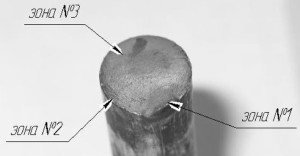

При усталостном разрушении на изломе имеются две зоны: одна мелкозернистая, с так называемыми линиями «отдыха», нередко имеющая блестящий, как бы шлифованный вид, и другая — зона долома — с крупнокристаллическим (для хрупких металлов) или волокнистым

строением (для вязких, . пластичных металлов). На рис. 5.9 приведен типичный усталостный излом балки крыла. На усталостных изломах по характеру расположения линий «отдыха» можно легко определить место зарождения трещины усталости (это хорошо видно на рисунке).

Следует указать на одну очень важную особенность усталостных разрушений — поверхность зоны усталост-

Рис. 5.9. Поверхность излома балки:

/ — очаг возникновения трещины; 2 — зона постепенного развития трещины; 3 — зона долома.

ного разрушения всегда расположена перпендикулярно к направлению нормальных напряжений, возникающих при приложении внешней нагрузки.

Трещины усталости в большинстве случаев образуются в местах конструктивных концентраторов напряжения (галтели, поперечные отверстия, шпоночные канавки) или при наличии на поверхности деталей следов от грубой механической обработки (риски, подрезы, забоины, глубокие царапины).

Следует иметь в виду, что явно выраженные внешние признаки усталостного разрушения на поверхности изломов обычно наблюдаются только у стальных деталей. У деталей, изготовленных оиз цветных сплавов (магниевых, алюминиевых), во многих случаях бывает

очень трудно установить по поверхности излома характер разрушения детали. Это объясняется тем, что строение усталостного излома зависит от степени перегрузки: при малых перегрузках трещина усталости развивается медленно, при высоких — быстро. При медленном развитии трещины усталости вид поверхности излома приближается к виду блестящей (шлифованной, притертой) поверхности и резко отличается от зоны мгновенного разрушения. На поверхности излома видны кольцевые линии. При быстром развитии трещины усталости зоны почти не отличаются одна от другой и могут не иметь кольцевых линий. Больше того, при действии циклических напряжений одного знака, например, только раскрывающих усталостную трещину, строение зоны усталости будет более крупнозернистым, чем при действии знакопеременных напряжений. В связи с этим в первом случае зона усталости может слабо отличаться от зоны долома. Помимо того, усталостный излом детали из крупнозернистого цветного или жаропрочного сплава будет более грубым, а излом детали из мелкозернистой стали (сорбитовая структура) будет выглядеть более гладким.

3.3. Виды разрушений и изломов

В процессе эксплуатации механического оборудования происходят поломки, вызванные изломами деталей и приводящие в основном к аварийным остановкам. Излом — разрушение детали, вызванное низким качеством материала, дефектами изготовления, нарушением правил эксплуатации, случайными механическими повреждениями и другими факторами. Вид излома позволяет определить причины его возникновения. Различают следующие виды изломов в зависимости от признака классификации [12]:

- Характер силового воздействия:

- изломы кратковременного однократного статического и динамического нагружения;

- изломы длительного статического нагружения;

- изломы усталостного разрушения:

- типично усталостные;

- коррозионно усталостные.

- Степень пластической деформации, протекающей в теле:

- хрупкий;

- квазихрупкий;

- вязкий.

- Макрогеометрия и ориентация излома:

- плоский;

- плоский со скосами (чашечный);

- прямой;

- косой;

- сложной формы.

- Вид и геометрия элементов поверхности разрушения:

- по блеску и цвету:

- матовый;

- блестящий;

- серый;

- чёрный;

- синий;

- цвета окалины;

- по характеру рельефа и степени шероховатости:

- кристаллический;

- волокнистый;

- фарфоровидный;

- наличие зональности:

- однородный;

- неоднородный.

- Связь с элементами структуры материала:

- внутризеренный;

- межзеренный;

- межсубзеренный.

- Скорость распространения трещины:

- хрупкий;

- вязкий;

- усталостный.

- по блеску и цвету:

Наибольшее распространение получила классификация по характеру разрушения — хрупкое, вязкое и усталостное.

Вязкое разрушение сопровождается интенсивной пластической деформацией материала детали. Излом имеет волокнистое строение и, вследствие сильной деформации зёрен, не имеет кристаллического блеска. Неровные участки рассеивают свет и поверхность излома кажется матовой. Причиной образования является воздействие значительных кратковременных сил, возникающих при заклинивании механизма или нарушениях технологического режима. Вязкое разрушение имеет место и при длительном действии сил, вызывающих напряжения, превосходящие предел текучести материала детали. Признаком вязкого излома является наличие боковых скосов по его краю.

Если в процессе эксплуатации произошла поломка детали в нескольких местах, то надо знать, что первичные изломы (которые могли повлечь за собой все остальные поломки), как правило, не бывают вязкими. Вязкие первичные изломы встречаются при разрушении в редких случаях вследствие грубых ошибок, допущенных при расчёте на прочность, монтаже (сборке) или эксплуатации. Относительно медленно развивающаяся вязкая трещина либо заблаговременно обнаруживается, либо из-за чрезмерной пластической деформации деталь ещё до её полного разрушения перестаёт выполнять свои функции. Полное разрушение происходит редко, пластические деформации обнаруживаются путём визуального осмотра заблаговременно.

Хрупкое разрушение происходит внезапно при однократном приложении силы или под действием повторных ударных сил при малой степени местной пластической деформации. Излом имеет ярко выраженное кристаллическое строение у недеформируемых материалов и гладкое от сдвига у мягких материалов. Кромки изломов гладкие, ровные без скосов или с небольшими скосами (рисунок 3.7). Скос на хрупком изломе указывает место долома, то есть окончание разрушения. Участок без скоса (или с меньшим скосом) обычно примыкает к фокусу излома.

Рисунок 3.7 — Хрупкое разрушение детали

Хрупкие разрушения в большинстве случаев начинают развиваться в зонах концентрации напряжений, в местах приварки элементов жёсткости, пересечения сварных швов, у отверстий и галтелей, в зонах резкого изменения толщины. Очагами хрупких разрушений металлоконструкций часто являются дефекты сварки — горячие и холодные трещины, непровары, подрезы, шлаковые включения, поры, расслоения металла.

Усталостное разрушение является одним из основных видов повреждения от действия циклических нагрузок. Усталостные разрушения возникают в процессе постепенного накопления повреждений в материале деталей под действием переменных напряжений, которые приводят к образованию микротрещин, их развитию и окончательному разрушению детали.

При внезапных отказах оборудования основной причиной является усталостный излом. Определение условий возникновения усталостной перегрузки по виду излома является основным объективным методом анализа внезапных отказов оборудования и даёт возможность предупреждать аналогичные отказы. Критериев такого анализа шесть:

- характер излома;

- глубина развития трещины усталости;

- степень и характер наклёпа поверхности излома;

- число начальных очагов развития трещины;

- характер линии фронта трещины;

- число следов линии фронта трещины.

На усталостном изломе чётко выделены:

- зона усталостного разрушения, имеющая мелкозернистое строение, с фарфоровидной или шлифованной поверхностью;

- зона статического разрушения — с волокнистым строением у пластичных металлов и крупнокристаллическим у хрупких.

В общем виде на усталостном изломе различают четыре зоны (рисунок 3.8):

- зарождения усталостных трещин;

- развития трещин (усталостного разрушения);

- переходную — ускоренного разрушения;

- окончательного, быстрого статического разрушения.

Рисунок 3.8 — Усталостный излом, возникший при вращении, при умеренных напряжениях и естественном локальном концентраторе — шпоночном пазе

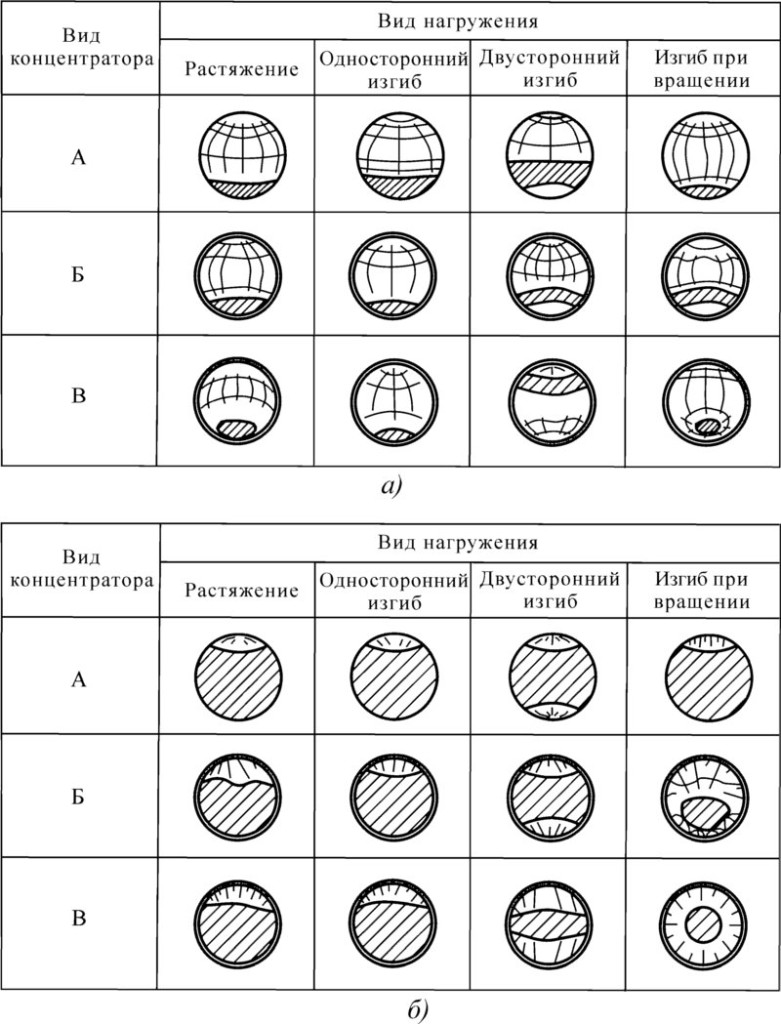

В.М. Гребеник [4] составил классификацию строения усталостных изломов при различных видах и характерах нагружения (рисунок 3.9). На схемах показаны особенности зарождения трещин и характер продвижения линии фронта трещины (стрелками) в зависимости от вида и характера нагружения. Виды изломов в зависимости от характера нагрузки имеют свои особенности.

Рисунок 3.9 — Строение усталостных изломов в зависимости от вида и характера разрушения: а) при умеренных напряжениях; б) при высоких напряжениях

Растяжение вызывает локальную деформацию или «шейкообразование»; поверхность трещины формируется плоскостями разделения, наклонёнными под углом 45° к направлениям нагрузки. Образующиеся изломы типа чашка-конус характеризуются появлением во время разрушения в центральной части сечения начальной трещины, от которой в разные стороны расходятся более или менее чётко выраженные рубцы (излом чашечкой). При термообработке меняется размер чашечки относительно всего сечения детали. При этом с повышением твёрдости размер дна чашечки увеличится.

Сдвиг (срез). Можно выделить два вида разрушений при сдвиге: срез бруса и изгиб (коробление). При срезе бруса две половины трещины скользят одна по другой, поверхность подвергается трению, в результате чего трещина заглаживается или происходит задир поверхности. Направление задира показывает направление приложения силы среза.

Кручение — это форма сдвига. Две половины разрушенного металлического образца сохраняют некоторый остаточный изгиб. Поверхность трещины часто имеет вид такой же, как и при растяжении, и наклонена под углом скручивания.

Изгиб. Моменту изгиба, приложенному к материалу, оказывают сопротивление растягивающие и сжимающие напряжения самого материала. Разрушение материала при этом аналогично образованию трещин при растяжении с внешней стороны изгиба и сжатии с внутренней стороны изгиба.

Сжатие. Отказы из-за сжатия происходит в двух основных формах: сжатие бруса и изгиб (выпучивание).

Во время очистки и осмотра излома необходимо соблюдать следующие правила:

Усталость металла

Что это такое? Усталость металла – это постепенное повреждение его структуры с последующим разрушением. Опасность заключается в том, что процесс этот не одномоментный, проходит время, прежде чем материал окончательно придет в негодность.

От чего зависит? Усталость металла связана с условиями, в которых он эксплуатируется. Поэтому, чтобы не допустить деформации, прибегают к различным мерам, способным защитить материал от порчи.

Что такое усталость металлов

Понятие «усталость металла» скрывает за собой неравновесно-напряженное состояние, из-за которого в материале накапливаются отрицательные остаточные явления. Кроме того, металл оказывается неспособен сопротивляться разрушающей силе ниже его предела прочности.

Появление статической усталости объясняется непрерывным продолжительным воздействием на предмет статичной нагрузки, которая меньше предела прочности металла.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Динамическая нагрузка, например, удары, вибрация, является знакопеременной, то есть при ней сжатие постоянно сменяется растяжением. При подобных процессах усталость металла наступает в короткие сроки и может классифицироваться как одноцикловая, малоцикловая и многоцикловая.

- Одноцикловая усталость металла – простыми словами это его разрушение в результате перехода в неравновесно-нагруженное состояние. Нагрузка оказывается единожды и равна либо превышает предел прочности материала.

- Малоцикловая усталость металла возникает из-за неравновесно-нагруженного состояния, вызывающего разрушение металла под действием нагрузки, соответствующей или немного превышающей предельный уровень его прочности. Количество нагружаемых циклов не превосходит 10 000.

- Многоцикловая усталость металла также является неравновесно-нагруженным состоянием, результатом которого становится разрушение металла при соответствующей либо превышающей предел прочности нагрузке. Количество циклов превышает 10 000.

История термина

В процессе развития транспорта инженеры стремились увеличить скорость его движения, однако это привело к увеличению частоты крушений. Дело в том, что ломались вагонные и паровозные оси, коленчатые валы на пароходах.

Подобная картина складывалась и на предприятиях, ведь и там важно было добиться, чтобы оборудование функционировало быстрее. Станки ускоряли за счет увеличения количества оборотов двигателя, что вскоре вызывало поломку деталей.

Специалисты пытались обнаружить причины аварий, качество металла изучалось в лабораторных условиях, но ничего выяснить не удавалось. Проверки показывали, что размеры элементов рассчитаны верно, использовался качественный металл, а детали имели хороший запас прочности.

Со временем инженеры обратили внимание на тот факт, что обычно из строя выходят компоненты механизмов, испытывающие на себе повторную переменную нагрузку. Допустим, именно такому воздействию подвергается шток в паровой машине: он крепится к шатуну, а тот приводит в движение коленчатый вал. В паровозе принцип примерно тот же, только ведущее колесо вращается благодаря работе кривошипа.

Поршень перемещается в цилиндре, из-за чего шток меняет направление движения. Сначала он испытывает на себе осевое сжатие, а потом растяжение, сопровождающееся изменением нагрузки на данный элемент.

Никто не мог понять, по какой причине повторяющаяся переменная нагрузка разрушает деталь, ведь с постоянной нагрузкой аналогичной величины материал может долго справляться.

Чтобы описать данный процесс, решили использовать усталость металла на фоне переменной нагрузки. Проблема лишь в том, что такое объяснение не несет в себе никакой информации. Кроме того, оно далеко от сути явления, поскольку усталость мышцы, сопровождающаяся снижением ее способности к сокращению, имеет более сложную природу, далекую от поломки металлического элемента.

Понятие «усталость» сохранилось в технике до сих пор, хотя уже известно, почему металл быстро разрушается при переменной нагрузке. По аналогии было введено понятие «выносливость металлов»: чем дольше изделие не «устает», тем более «выносливым» считается металл.

Если материал подвержен усталости, важно сформировать новые пределы напряжений, отказаться от имеющихся справочных материалов, опыта, накопившегося за годы инженерной работы.

Необходимо было доказать связь между выносливостью и повторяющимися переменными нагрузками, причем проверить способность металла к физической усталости можно было только опытным путем.

Рекомендуем статьи

Всю вторую половину XIX века вопросы усталости и текучести металлов оставались одними из наиболее актуальных для технических обществ. Специалисты рассуждали о том, как колебания воздействуют на детали оборудования, корпусы морских судов.

Имена многих исследователей данной темы сейчас остаются неизвестным, поскольку мало у кого была возможность публиковать результаты своих опытов. До наших дней дошла информация только о ряде ученых, которые занимались определением сути усталости металлов.

Например, В. Альберт, горный инженер из Германии, стремился понять, почему обрывались подъемные цепи. В то время бадьи и клети опускались в шахту при помощи цепей, которые перебрасывали через шкив и накручивали на барабан специальной машины. На барабане звенья претерпевали изгибающую нагрузку, а при раскручивании цепи изгиб уступал место растяжению. Во время подъема груза процесс повторялся в обратном порядке.

Инженер понял, что причина обрыва кроется в частой перемене изгибания элементов цепи, пока она наматывается на барабан и огибает шкив. Чтобы доказать свое предположение, В. Альберт проводил опыты, до ста тысяч раз подвергая образцы изгибу. Далее он осматривал цепи, чтобы найти на звеньях трещины, сформировавшиеся из-за переменной нагрузки.

Аналогичные опыты с железными брусками в 1950-х годах проводили английские капитаны Г. Джеймс и Д. Гальтон. Они создали машину, чтобы быстро нагружать брус и снимать с него нагрузку.

Эти эксперименты вдохновили английского инженера В. Ферберна на изучение выносливости массивных железных балок, используемых при строительстве мостов. В 1960-х годах он работал с балками по 6-7 метров, при помощи рычагов оказывая и убирая нагрузку. Данный процесс сопровождался прогибом и выпрямлением изделия, а несколько сотен тысяч перемен нагрузки вызывали образование трещины.

Названные опыты носили бессистемный характер и не были представлены в широких технических кругах. На тот момент было сложно сказать, правда ли существует явление усталости металла либо трещины появлялись по случайному стечению обстоятельств.

Систематические исследования проводил механик из Германии А. Велер, несмотря на то, что он был выпускником коммерческого училища и работал чертежником на паровозном заводе, потом машинистом.

Требовалось понять причины аварий, поэтому создали специальную постоянную комиссию, куда А. Велер вошел в качестве эксперта, долгое время работавшего с паровозами. Он проводил испытания металлов в лаборатории, сам изобретал машины, позволявшие подвергать образцы переменным растяжению, изгибу, скручиванию. Интересно, что современные ученые испытывают материалы на изгиб на оборудовании, разработанном А. Велером.

Его машины для испытаний на усталость металла отличались небольшими скоростями, из-за чего исследования длились годами. Так, станок для имитации переменного изгиба совершал за минуту всего 72 оборота, а один из образцов выдержал более 132 миллионов перемен нагрузки.

Тем не менее А. Велер смог доказать, что образцы из стали и железа разрушаются при повторной переменной нагрузке, которая в иных ситуациях оказывается допустимой. Деталь сможет справляться с ней в течение неограниченного отрезка времени, если подобная нагрузка остается в определенных границах, то есть не выходит за предел выносливости. Данную величину необходимо учитывать при создании проектов быстроходных паровозов и скоростных машин.

Опыты А. Велера в корне изменили представления об уровне нагрузки, которой можно подвергать вагонные оси, шатуны, штоки цилиндров, пр. Благодаря ему расчеты компонентов скоростных машин начали выполнять в соответствии с пределом выносливости, который устанавливали опытным путем.

Основные виды усталости металла

- Пороговая усталость представляет собой состояние, при котором заметны первые признаки неравномерного напряжения, являющегося необратимым.

- Накопление усталости является необратимым относительным процессом накопления неравновесно-напряженного состояния, в результате которого металл разрушается.

Снова добиться прежней износостойкости, надежности конструкции, увеличить ее срок службы можно, если повысить уровень твердости. С этой целью прибегают к поверхностной или объемной закалке. Температуру металла повышают до +850 °C и выдерживают в течение 15–20 минут, затем резко охлаждают в воде или масле. В итоге обеспечивается высокая твердость детали.

Старение и усталость металлов и сплавов вызывают значительное снижение уровня прочности, сокращают срок службы изделия, провоцируя его разрушение из-за появления усталостных трещин. Все это негативно отражается на надежности, продолжительности работы и безотказности техники.

Причины возникновения усталости металла

Локальное перенапряжение приводит к появлению небольшой трещины на металлическом изделии, которая постепенно увеличивается в процессе его использования. В результате деталь ослабевает и резко выходит из строя при разрастании трещины до критических показателей. Это называется механической усталостью металлов.

Выделяют три этапа усталостного разрушения:

- Образование трещины.

- Распространение трещины.

- Разрушение материала.

Чтобы деталь использовалась в течение максимально долгого срока, не подвергаясь усталостному разрушению, а специалисты не задумывались, через сколько лет наступит усталость металла, важно не допускать превышение локальными напряжениями определенного значения, известного как предел выносливости.

Усталость металла определяется присутствием концентраторов напряжений, в качестве которых могут выступать отверстия, сварные соединения, зазубрины, очаги ржавчины. Не менее важно качество обработки поверхности изделия, так как гладкие плоскости менее подвержены усталостным процессам.

Усталостное разрушение деталей может быть разных типов в соответствии с причиной образования дефекта:

- перепады температуры – в этом случае говорят о термической усталости металла;

- совместные циклы давления и температуры;

- наличие очага коррозии;

- постоянная вибрация, исходящая от оборудования.

Как определить усталость металла

Экспериментальные методы исследования усталости металлов позволяют создавать надежные конструкций, которые служат долго и справляются с переменными нагрузками. Существуют испытания на усталость для хрупких, малопластичных и пластичных материалов, которые проводят в ускоренном или длительном режиме.

Нередко предел выносливости определяют в условиях симметричного цикла при помощи гладкого вращающегося образца либо имеющего надрез. Так как специалистам нужно определить усталость металла, прибегают к большому количеству циклов знакопеременных нагрузок. Испытание осуществляется при заданной нагрузке и завершается сразу после разрушения материала, далее фиксируют число выполненных циклов.

Меры повышения выносливости металла

Разрушение крепежных элементов является недопустимым. Избежать преждевременного проявления усталости металла можно таким образом:

- Прибегнуть к рационализации конструкции, то есть к увеличению радиуса скруглений, переходов между отдельными участками изделия, что позволяет избавиться от концентраторов напряжений.

- Выбирать материал, обладающий повышенным показателем прочности. Сюда относятся титан, легированная сталь, а также сталь с высоким содержанием углерода.

- Обеспечить более высокую прочность поверхности при помощи метода закалки с отпуском, азотирования, гальванической обработки металла для защиты от ржавчины.

- Постоянно затягивать резьбовой крепеж во время работы – практически полная защита от ослабления предварительной затяжки достигается при помощи стопорных клиновых шайб.

- Тщательно отслеживать качество затяжки соединений, если изготовитель указал величину момента затяжки.

- Защищать поверхности крепежа от воздействия извне, что позволяет избежать коррозионной усталости металла.

- Предельно серьезно отнестись к выбору типа крепежа, оценив несущую способность, которая требуется от подобных изделий в конкретной ситуации.

- Провести грамотный монтаж, благодаря чему удается исключить вибрации, слабину крепежа в рабочем состоянии – так, анкерный болт не должен болтаться при установке в пористый бетон, кирпич.

- Учесть класс пожаростойкости объекта, конструкции, ведь от этой характеристики зависит необходимость в изделиях с повышенным уровнем стойкости.

Разрушение металла в результате усталости происходит внезапно и связано с большим количеством нюансов, чем обычное. А значит, при проектировании объекта важно проанализировать показатели усталости. На данном этапе уже известен материал, который планируется использовать для проекта, и параметры среды – инженеру нужно выбрать ПО для оценки степени усталости всех элементов конструкций.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Природа усталостного разрушения

Усталостное разрушение является результатом многократно повторных быстро чередующихся упругих и пластических деформаций, распределяющихся в силу неоднородности материала неравномерно по объему детали. Первичные повреждения возникают в микрообъемах, неблагоприятно ориентированных относительно действия нагрузки, преднапряженных остаточными напряжениями и ослабленных местными дефектами. Постепенно накапливаясь и суммируясь, локальные повреждения дают начало общему разрушению детали.

В процессах усталостного повреждения большую роль играет очаговое тепловыделение в микрообъемах, подвергающихся деформациям. В результате повышения температуры прочность материала в микрообъемах снижается, что облегчает образование новых пластических сдвигов, которые, в свою очередь, способствуют повышению температуры. У закаленных сталей микронагрев вызывает локальный отпуск и возникновение в перенапряженных микрообъемах трооститной или сорбитной структуры с пониженной по сравнению с мартенситом прочностью.

Тепловыделение в микрообъемах тем больше, чем больше амплитуда напряжений и меньше коэффициент асимметрии цикла. С другой стороны, местное повышение температуры зависит от свойств материала и его структурных составляющих. Повышение температуры в микрообъемах тем больше, чем меньше теплопроводность и теплоемкость материала и выше его циклическая вязкость, определяющая (на стадии упругих деформаций) долю необратимого превращения энергии колебаний в тепловую энергию.

С этой точки зрения объяснимо, что пределы выносливости имеют наименьшее значение в случае симметричных циклов напряжений, вызывающих наибольшие противоположно направленные сдвиги. Этим же, по-видимому, объясняется и то, что кратковременные циклические перегрузки мало сказываются на сопротивлении усталости; теплота, возникающая в перенапряженных микрообъемах, быстро рассеивается в окружающие массивы материала.

Поскольку можно свести в единую картину различные наблюдения, процесс возникновения усталостной трещины состоит из нескольких стадий (рис. 168).

Трещины зарождаются на первых этапах нагружения в границах кристаллических объемов как результат пластических сдвигов пачек кристаллических плоскостей, параллельных действию максимальных касательных напряжений, т. е. направленных под углом примерно 45° к растягивающим напряжениям ( октаэдрические напряжения ). В зависимости от ориентации кристаллитов сдвиги могут происходить в одной плоскости, одновременно по двум (рис. 168, III, а, б) или трем (рис. 168, III, в) плоскостям.

На определенной стадии нагружения толща металла представляет собой мозаику из зерен, испытывающих пластическую деформацию (рис. 169, а), и зерен, менее напряженных в силу более благоприятной ориентации кристаллических плоскостей относительно касательных напряжений. Общая упругопластическая деформация металла происходит за счет вытяжки перенапряженных зерен, межзеренных сдвигов и поворота зерен относительно друг друга.

Образование зародышевых трещин в пределах зерна представляет собой (по Одингу) результат направленного размножения и перемещения (диффузия) дислокаций типа вакансий к границам зерна. Скорость диффузии пропорциональна напряжениям и температуре и, следовательно, ускоряется в результате микронагрева материала.

Скопление вакансий вызывает разрыхление структуры, возникновение субмикропор и образование первичных трещин.

На начальных стадиях процесс обратим. При прекращении действия напряжений (периоды отдыха) вакансии мигрируют в обратном направлении; скопления вакансий постепенно рассасываются, распределяясь равномерно в микрообъемах зерна; материал возвращается в исходное состояние. Этот процесс можно ускорить повышением температуры. Как показывают опыты, первичные повреждения можно залечить диффузионным отжигом (отпуском) при 500—600 °С.

Если напряжения продолжают действовать, то процесс повреждения развивается. Постепенно распространяясь, дислокации выходят на поверхность зерна (рис. 169, б). Здесь их движение приостанавливается главным образом из-за препятствия, создаваемого иной кристаллической ориентацией смежных зерен; разориентированность кристаллических поверхностей приводит к заклиниванию пластических сдвигов.

Другим препятствием служат межзеренные прослойки (поверхности спайности), обладающие из-за наличия примесей сильно искаженной атомно-кристаллической решеткой, иногда отличной по типу от кристаллической решетки зерна. Образуется своеобразный межзеренный барьер, эффективно тормозящий распространение повреждений. Для того чтобы преодолеть этот барьер, требуется напряжение, значительно превосходящее напряжение, вызывающее внутрикристаллитные сдвиги.

На определенном этапе происходит массовый прорыв дислокаций через межзеренные прослойки и переход трещины в смежное зерно. Пробивное напряжение зависит от прочности прослойки и степени разориентировки кристаллических плоскостей смежных зерен. Легче всего преодолеваются прослойки между зернами с одинаково направленными кристаллическими плоскостями. Но случаи смежного расположения одинаково ориентированных кристаллов статистически редки.

Средняя величина напряжения, необходимого для преодоления межзеренных барьеров, определяет сопротивление усталости материала. Предел выносливости можно рассматривать как средний уровень напряжения, при котором трещины еще остаются в пределах зерен и частично или полностью залечиваются в периоды отдыха.

Сопротивление материала внутризеренным сдвигам зависит от его физико-механических свойств и тонкого кристаллического строения зерна.

Движение вакансий задерживается скоплениями примесных атомов, границами фаз и структурных составляющих, поверхностями кристаллических блоков (внутризеренные кристаллические образования размером в несколько сотых долей микрометра). Распространение первичных трещин эффективно блокируют включения пластичных фаз, расположенные на пути трещины, в которых происходит релаксация напряжений. Измельчение кристаллических блоков, увеличение степени их разориентировки, а также искажения атомно-кристаллической решетки, вносимые примесями и возникающие при наклепе, выделении вторичных фаз и образовании неравновесных (закалочных) структур, сокращая пробег дислокаций, повышают сопротивление внутризеренным сдвигам и увеличивают прочность материала. К этому, в сущности, и сводится упрочняющий эффект легирования, термической обработки и пластического деформирования.

Выходя за пределы зерна, трещина скачкообразно расширяется, превращаясь в макротрещину , и меняет направление, продвигаясь по наиболее слабым участкам материала примерно перпендикулярно направлению действия максимальных растягивающих напряжений (рис 169, в). Развитие трещины ускоряется из-за возникающей у ее основания резкой концентрации напряжении. Нагрев, происходящий при локальном разрушении, размягчает металл и, в свою очередь, облегчает распространение трещины. Макротрещина может расти под действием напряжений, гораздо более низких, чем напряжения, потребные для преодоления межзеренного барьера, причем напряжения, необходимые для распространения трещины, уменьшаются по мере ее роста.

Одновременно развивается большое число трещин (рис. 169, г). Некоторые трещины, наталкиваясь на препятствия, останавливаются; другие продолжают развиваться. На определенном этапе процесс локализуется: разрастается преимущественно одна трещина или группа смежных трещин, опередивших в своем развитии остальные в силу сосредоточения на данном участке дефектов материала, локальных преднапряжений или в силу неблагоприятной ориентации кристаллитов относительно действующих напряжений. Смежные трещины соединяются, образуя глубокую разветвленную систему. Новые пластические сдвиги и трещины не возникают, а успевшие образоваться — прекращают или замедляют свое развитие, так как все деформации принимает на себя главная трещина. Распространение главной трещины в конечном счете приводит к разрушению детали в результате уменьшения ее нетто-сечения.

В противоположность первым стадиям возникновения внутризеренных и межзеренных трещин, развивающихся в течение длительного времени, окончательное разрушение наступает внезапно и носит характер хрупкого излома.

На усталостных изломах обычно обнаруживаются две зоны. Зона распространения усталостной трещины имеет матовую фарфоровидную поверхность, свойственную изломам с преобладанием транскристаллитного разрушения. На краях трещины нередко бывают видны заглаженные до блеска, наклепанные участки — результат соударения, смятия и истирания стенок трещины при периодических деформациях материала. Зона окончательного разрушения имеет кристаллическую поверхность, свойственную хрупким изломам с преобладанием интеркристаллитного разрушения (например, ударным изломам и изломам хрупких материалов).

В зоне разрушения обычно виден полосатый узор, состоящий из ряда параллельных линий — следов скачкообразного продвижения трещины по мере накопления повреждений.

Первичные трещины почти всегда (за исключением деталей с крупными внутренними дефектами) возникают в поверхностном слое толщиной около трех поперечников зерна (для стали в среднем 0,05—0,20 мм). Чаще всего трещины образуются в поверхностных зернах, поврежденных действием предшествующей механической обработки.

Таким образом, поверхностный слой имеет определяющее значение для сопротивления усталости. Во-первых, при большинстве видов нагружения поверхностный слой подвергается максимальным напряжениям. Укладка атомов в поверхностном слое плотнее, чем в нижележащих. В результате взаимодействия с нижележащими, менее плотными слоями в поверхностном слое возникают растягивающие напряжения и образуются разрыхления, являющиеся потенциальными источниками образования трещин.

Во-вторых, частицы металла, выходящие на поверхность, обладая только односторонними металлическими связями с нижележащим металлом, имеют повышенную активность и легко вступают в связи с частицами окружающей среды. На поверхности металла образуются прочные, неудалимые обычными механическими и химическими способами адсорбированные пленки пара, газа, влаги, масел и т. д. Проникая через микротрещины в глубь металла, адсорбированные пленки нарушают сплошность металла и вызывают ослабление приповерхностного слоя. Большое влияние оказывает расклинивающее действие частиц поверхностно-активных веществ (например, активизированных смазочных масел), проникающих в микрощели на поверхности металла (эффект Ребиндера). При ширине щелей порядка сотых долей микрометра развиваются давления в несколько сот и тысяч атмосфер, способствующие разрушению металла.

В-третьих, следует отметить технологические факторы. Поверхностный слой всегда в большей или меньшей степени поврежден предшествующей обработкой. Механическая обработка представляет собой по существу процесс пластической деформации и разрушения металла, она сопровождается срезом зерен, выкрашиванием и вырывом отдельных зерен, появлением микротрещин и возникновением в поверхностном и приповерхностном слоях высоких остаточных напряжений растяжения, близких к пределу текучести материала. Тепловыделение при механической обработке вызывает частичную рекристаллизацию поверхностного слоя, а иногда сопровождается фазовыми и структурными превращениями.

При нагреве в процессе термообработки в поверхностном слое нередко происходят химические и фазовые изменения, например, в сталях — обезуглероживание (разложение цементита с образованием непрочной ферритной корки).

В-четвертых, поверхность металла подвержена атакам всех встречающихся в эксплуатации видов коррозии, вызывающей глубокие повреждения поверхностного слоя. Коррозия обычно распространяется по межзеренным прослойкам и микротрещинам.

Поверхности, работающие в условиях трения, подвержены еще одному виду ослабления — износу , который, нарушая кристаллическое состояние поверхностного слоя, существенно снижает циклическую прочность.

Таким образом, в поверхностном слое сосредотачиваются многочисленные и разнообразные субмикро-, микро- и макродефекты, вызванные механическими, физическими и химическими факторами и неизбежные по технологическим условиям образования поверхностного слоя, а также в силу особой роли наружного слоя как поверхности раздела между металлом и окружающей средой. Поверхностный слой является присущим каждой детали концентратором напряжений, влияние которого можно ослабить комплексом мероприятий, но нельзя устранить полностью.

Все факторы, нарушающие сплошность и однородность поверхностного слоя и вызывающие очаги повышенных разрывающих напряжений, облегчают возникновение и развитие первичных трещин и резко снижают циклическую прочность материала. Напротив, уплотнение природно-рыхлой структуры поверхностного слоя, создание в нем предварительных напряжений сжатия, хотя бы на небольшой глубине (наклеп, накатывание) значительно повышают сопротивляемость материала циклическим нагрузкам.

Поверхностный слой упрочняют химико-термической обработкой, поверхностным термодиффузионным легированием, уплотнением с помощью наклепа и т. д. Существенное значение имеет устранение макро- и микродефектов в поверхностном слое, в частности дефектов, вызванных механической обработкой.

У полых деталей, вроде труб, подвергающихся растягивающим напряжениям или сложным напряжениям с преобладанием растягивающих, состояние внутренней поверхности играет такую же важную роль, как и наружной. Внутренние поверхности таких деталей следует подвергать упрочняющей обработке и тщательно контролировать на наличие дефектов.

Как установлено опытами, циклическая прочность, в противоположность статической, слабо зависит от величины зерна (в обычном для конструкционных сталей диапазона размеров зерен 10—50 мкм). Это объясняется тем, что сопротивление разрушению определяется напряжением, необходимым для преодоления первых межзеренных барьеров, после прорыва которых трещина, скачкообразно расширяясь, легко пересекает все последующие барьеры, распространяясь обычным для макротрещин путем (при умеренных температурах транскристаллитно, а при повышенных — интеркристаллитно).

Заметное падение предела выносливости наблюдается лишь при очень крупном зерне (> 100 мкм), что обусловлено пониженным сопротивлением внутризеренным сдвигам вследствие огрубления структуры зерна (укрупнение субзерен и внутризеренных блоков).

Разрушение металлов

Разрушение металлов часто происходит вследствие появления и развития трещин (из-за механического воздействия). Это может быть как несколько трещин, расположенных рядом, так и одна магистральная, возникшая при слиянии более мелких. Способность сопротивляться такому процессу зависит от прочности и надежности материала и определяет его долговечность.

Вследствие воздействий внешней среды также может происходить химическое или электрохимическое разрушение металла – коррозия. Обработка поверхностей для защиты проводится в зависимости от агрессивных факторов. Подробнее о видах и причинах разрушения металлов читайте в нашем материале.

Виды разрушения металлов

Специалисты выделяют вязкое и хрупкое разрушение металлов, но эти виды объединяет общий механизм зарождения трещин. В большинстве случаев микротрещины образуются на фоне скопления движущихся дислокаций перед препятствием – перед границами блоков и зерен, перед слиянием дислокаций, пр.

Значительная плотность дислокаций приводит к их слиянию с одновременным формированием микротрещины. Трещина появляется в плоскости, перпендикулярной плоскости скольжения, при плотности дислокаций Ю10–1013 см-2. Существуют и безбарьерные механизмы образования трещин, например, на фоне взаимодействия дислокаций в кристаллической решетке.

При хрупком разрушении металла отрыв происходит, когда нормальные растягивающие напряжения достигают предельного значения сопротивления отрыву. Перед разрушением материал оказывается подвержен упругой, а в некоторых случаях и небольшой пластической деформации.

Хрупкое разрушение характеризуется сопротивлением отрыву и сопровождается кристаллическим изломом, который в большинстве случаев проходит по границам зерен. Тогда плоскость разрушения является перпендикулярной нормальным растягивающим напряжениям, а поверхность излома имеет «ручьистое» строение.

Хрупкая трещина распространяется с большой скоростью, приближенной к скорости звука, по этой причине данный тип разрушения металла известен как внезапный, катастрофический.

На практике чаще встречается не абсолютно хрупкое, а микропластическое разрушение. Дело в том, что когда материал находится в упругодеформированном состоянии, концентрация напряжений у вершины трещины вызывает пластическую микродеформацию.

Вязкое или пластическое разрушение металла можно описать как срез под действием касательных напряжений. Оно предполагает медленное распространение трещины при большой работе. Перед разрушением наблюдается большая пластическая деформация металла с поглощением энергии внешнего нагружения – данный эффект достигается благодаря вязкости материала.

В результате образуется волокнистый излом, особенности которого объясняются пластическим деформированием металла. Плоскость излома находится под углом, а его микростроение принято характеризовать как «чашечное».

С точки зрения микроструктуры разрушение металла делят на транскристаллитное и интеркристаллитное. В первом случае трещина распространяется по телу зерна, тогда как во втором проходит через его тело.

Факторы, влияющие на пластичное и хрупкое состояние металлов

Вязкостью называют способность материала поглощать механическую энергию внешних сил при помощи пластической деформации. С точки зрения физики, вязкость представляет собой энергетическую характеристику и выражается в единицах работы, например в Джоулях.

На показатель вязкости влияет химический состав металлов и сплавов, примененная термическая обработка и ряд прочих внутренних факторов. Не менее важную роль играют условия, в которых металл находится, а именно учитывают температуру, скорость нагружения, наличие концентраторов напряжения, вид напряженного состояния, размеры изделия. В зависимости от этих показателей, материал может быть вязким или хрупким.

Остановимся на каждом факторе более подробно:

Температурное воздействие

Изменение температуры сильно влияет на предел текучести ат, но почти не оказывает воздействия на сопротивление отрыву или SOT. При температуре Тв, то есть указывающей на верхний порог хрупкости, или ломкости, от < SQT, нагружение вызовет пластическое деформирование и последующее разрушение металла.

В этом случае материал оказывается в вязком состоянии. Тогда как при температурах Тн, то есть нижнего порога хрупкости, или хладноломкости, SOT < ат, разрушение не сопровождается пластической деформацией. Значит, можно говорить о том, что металл пребывает в хрупком состоянии.

Стоит пояснить, что под хладноломкостью понимают склонность металла к переходу в хрупкое состояние на фоне снижения температуры. В число хладноломких входят железо, вольфрам, цинк и другие металлы, характеризующиеся объемно-центрированной кубической (ОЦК) и гексагональной плотноупакованной (ГПУ) кристаллической решеткой. Металлы и сплавы с гранецентрированной кубической или ГЦК-решеткой не относятся к хладноломким, поэтому могут применяться в криогенной технике.

Скорость деформации

При переходе от статического нагружения к динамическому возрастает предел текучести, а сопротивление отрыву почти не зависит от скорости деформации. Увеличение скорости деформации приводит к тому, что хрупкость металла проявляется при более высокой температуре. Если металл при статическом нагружении остается вязким, то динамическое нагружение способно спровоцировать его переход в хрупкое состояние.

Наличие концентраторов напряжения

Под концентраторами напряжений понимают надрезы, отверстия, выточки, канавки, включения – они оказывают значительной воздействие на материал, приводя к повышению его хрупкости. Чаще всего очагами хрупкого разрушения металлов становятся трещины. Для надреза характерна концентрация напряжений у его вершины. Чем больше глубина надреза и чем он острее, тем большее влияние металл испытывает под действием коэффициента концентрации напряжений.

Пластичным материалам свойственна местная пластическая деформация около вершины надреза при Оmax > SQr. Сам металл упрочняется, уменьшается острота надреза, снижается концентрация напряжения, благодаря чему достигается надежная работа изделия. Если материал не склонен к местной пластической деформации, у вершины надреза формируется трещина, а ее развитие вызывает хрупкое разрушение.

Напряженное состояние

Важной характеристикой различных способов нагружения является коэффициент мягкости =max /Smax, где max – наибольшие касательные напряжения; Smax – наибольшие растягивающие напряжения. Для осевого сжатия ос = 2; для кручения – 0,8; для осевого растяжения – 0,5. Сжатие металла сопровождается вязким разрушением путем среза, перед которым наблюдается пластическая деформация. Тогда как растяжение того же материала вызывает хрупкое разрушение путем отрыва.

Масштабный фактор

Речь идет о влиянии размеров изделия на разрушение металлов и сплавов. Дело в том, что при увеличении массы повышается вероятность присутствия дефектов в объеме материала, которые могут запустить процесс разрушения.

Усталостное разрушение металлов

Усталость – это разрушение металлов на фоне повторных нагрузок либо связанных с изменением знака напряжений. Она наблюдается у пружин автоматики, деталей кулачковых и любых иных механизмов, постоянно претерпевающих нагружение и последующеее разгружение, растяжение и сжатие или многократно повторяющиеся ударные и плавно возрастающие нагрузки.

Например, материал валов, которые передают крутящий момент, подвержен изгибу с вращением. Из-за этого наблюдается многократное изменение знака напряжения, то есть растяжение сменяется сжатием.

От других видов усталостное разрушение металлов отличается внезапным характером, оно не сопровождается видимыми внешними признаками предварительной пластической деформации. Обычно в усталостном изломе присутствуют две характерные зоны: с гладкой и неровной поверхностью. Первая формируется при постепенном развитии трещины, а другая представляет собой область, в которой произошел излом оставшейся части сечения.

Усталостное разрушение свойственно деталям, функционирующим при напряжении, не достигающем напряжения предела текучести металла. Формирование подобных трещин объясняется строением материала, то есть присутствием различно ориентированных зерен, блоков, включений неметаллической природы, микропор, дислокаций и твердых дефектов решетки.

Под усталостью понимают постепенное накопление повреждений из-за повторно-переменных напряжений, что в итоге вызывает растрескивание и механическое разрушение металла изделия.

Помимо усталости, существует и противоположное свойство – выносливость, то есть способность материала сопротивляться усталости.

Теоретический предел выносливости представляет собой наибольшее напряжение цикла, с которым металл справляется без последующих разрушений при бесконечно большом количестве циклов нагружения.

Предел выносливости определяют, исходя из заданного числа циклов нагружения N. Например, у стали этот показатель составляет 107, у цветных металлов N = 108. В большинстве случаев для выяснения предела выносливости проводят испытание образца на изгиб с вращением со знакопеременным симметричным циклом напряжений.

Данная характеристика во многом связана с качеством обработки поверхности металла. Так, при зачистке грубым напильником предел выносливости сокращается на 20 % по сравнению с аналогичным показателем полированного металла. А наличие коррозии приводит к его многократному снижению.

Химическая коррозия металлов

Такое разрушение металлов происходит в среде, неспособной передавать электрический ток. Например, данный процесс запускается при нагреве, что приводит к образованию сульфидов (химических соединений) и различных видов пленок. Сплошные пленки могут быть непроницаемыми.

В итоге коррозия и разрушение поверхности металла останавливается, так как материал оказывается законсервированным. Подобным слоем защищена поверхность алюминия, хрома, никеля, свинца. На стали и чугуне пленка непрочная и не может препятствовать разрушению более глубоких слоев изделия.

Выделяют два типа химической коррозии:

Газовая появляется на поверхности металла под действием агрессивной среды газа, пара при повышенной температуре. Особенность таких условий состоит в том, что в горячей среде на поверхности нет конденсата. Химическая коррозия может быть спровоцирована кислородом, диоксидом серы, водяным паром, сероводородом, пр. В результате наблюдается абсолютное разрушение активного металла, кроме ситуаций, когда он находится под защитой плотной пленки.

Для запуска жидкостной коррозии необходимы жидкостные среды, неспособные передавать электричество. Чаще всего такой эффект достигается при контакте металла с сырой нефтью, нефтепродуктами, смазочными материалами. Если в указанных веществах присутствует вода в небольших объемах, коррозия становится электрохимической.

При любом виде химической коррозии скорость разрушения металла зависит от химической реакции, при которой окислитель проникает сквозь поверхностную оксидную пленку.

Электрохимическая коррозия металлов

Для электрохимической коррозии необходима среда, передающая электрический ток. Подобный процесс приводит к изменению состава металла, ведь атомы покидают кристаллическую решетку на фоне анодного или катодного влияния. В первом случае ионы металла переходят в окружающую жидкость. Во втором – получаемые при анодном процессе электроны связываются с окислителем.

Чаще всего встречается электрохимическая коррозия под действием водорода или кислорода, что важно учитывать при защите металлов от разрушений. Дело в том, что металлические изделия обычно испытывают на себе влияние влажной среды во время хранения и использования.

Электрохимическая коррозия может быть нескольких видов:

- Электролитная. Обязательным условием для нее является контакт металла с растворами солей, кислотами, основаниями, обычной водой.

- Атмосферная. Протекает под действием влажной атмосферы и является наиболее распространенной, так как ей подвержено подавляющее большинство предметов из металла.

- Почвенная. Является результатом контакта металлического изделия с влажной почвой, в которой нередко присутствуют различные химические элементы, обеспечивающие более активное разрушение металла. Кислые почвы способствуют повышенной скорости протекания коррозии, а песчаные оказывают самое медленное влияние.

- Аэрационная. Относится к самым редким видам коррозии – ее основным признаком является неравномерный доступ воздуха к разным поверхностям металла. Неоднородное воздействие приводит к разрушению линий переходов между разными участками.

- Морская коррозия металлов. Это еще один из видов разрушения металлов под действием окружающей среды – процесс происходит из-за контакта с морской водой. Его выделяют как отдельный тип, так как речь идет о жидкости с большой долей солей и растворенных органических веществ в составе. Данные характеристики обеспечивают морской воде повышенную агрессивность.

- Биокоррозия. Металл может разрушаться и под действием бактерий, ведь в процессе своей жизнедеятельности подобные живые существа вырабатывают углекислый газ и другие вещества.

- Электрокоррозия. В данном случае разрушение металла объясняется воздействием на него блуждающих токов. Обычно подобные процессы протекают в подземных сооружениях, например, им подвержены рельсы метрополитена, стержни заземления, трамвайные линии, пр.

На производстве в состав стали нередко добавляют легирующие компоненты, защищающие металл от образования очагов коррозии всех либо только некоторых типов. В качестве легирующего элемента может использоваться хром – он должен составлять не менее 13 % от общего объема сплава. Помимо этого, предотвратить появление коррозии на стали без применения легирующих добавок позволяют конструктивные, пассивные и активные методы антикоррозионной защиты.

Читайте также: