Процесс разрушения металлов под действием окружающей среды

Обновлено: 02.07.2024

Почти все металлы и сплавы постепенно разрушаются под воздействием факторов окружающей среды. При взаимодействии металлов с веществами воздуха и атмосферными осадками на их поверхности образуется плёнка, состоящая из оксидов, сульфидов, карбонатов и других соединений.

Свойства образовавшихся на поверхности металла веществ отличаются от свойств самого металла. Так, на железе образуется ржавчина — рыхлая коричнево-красная масса. Коррозию железа обычно называют ржавлением.

Коррозия — это процесс самопроизвольного разрушения металлов и их сплавов под влиянием внешней среды (от лат. corrosio — «разъедание»).

Предметы из меди и её сплавов (предметы искусства, памятники, крыши зданий) со временем подвергаются коррозии. Патина — налёт зелёного цвета — состоит в основном из гидроксокарбоната меди(\(II\))

|  |  |

Из-за коррозии поверхность металлических изделий покрывается налётом из продуктов окисления и теряет блеск. Изменяется электропроводность металла, уменьшается его пластичность и прочность.

- приходится постоянно восполнять потери из-за ржавления нефтепроводов, газопроводов, водопроводов, сельскохозяйственной техники, автомобилей, кораблей, мостов, станков;

- металлические конструкции теряют прочность;

- простаивает производство из-за необходимости замены разрушенного коррозией оборудования;

- при разрушении нефте- и газопроводов теряется часть сырья;

- при утечке нефтепродуктов и других веществ загрязняется окружающая среда;

- загрязняется продукция, а следовательно, ухудшается её качество.

- Металлическое изделие покрывают другими металлами (никелирование, хромирование, цинкование, лужение — покрытие оловом).

- Металлические изделия покрывают лаками, красками, эмалями, маслами, полимерами.

|  |  |

| Рис. \(6\). Нанесение защитного покрытия на поверхность металла | Рис. \(7\). Эмалированная стальная кастрюля | Рис. \(8\). Металлочерепица из жести, покрытой полимером |

Детали машин, аппаратов, инструменты и предметы быта изготовляют из нержавеющей стали, содержащей специальные легирующие (замедляющие коррозию) добавки: хром, никель и другие металлы.

К металлу прикрепляют кусок более активного металла. Под действием среды происходит его разрушение, а защищаемый металл сохраняется. Так защищают от коррозии трубопроводы, корпуса кораблей. В качестве протектора применяют такие металлы, как цинк, магний.

Для предотвращения потерь из-за коррозии особым образом обрабатывают электролит или среду, в которой находится металл. Используют также ингибиторы — вещества, которые замедляют процесс коррозии.

Например, при подготовке воды, поступающей в котельные установки, проводят удаление растворённого в воде кислорода (деаэрацию).

Разрушение металлов

Разрушение металлов часто происходит вследствие появления и развития трещин (из-за механического воздействия). Это может быть как несколько трещин, расположенных рядом, так и одна магистральная, возникшая при слиянии более мелких. Способность сопротивляться такому процессу зависит от прочности и надежности материала и определяет его долговечность.

Вследствие воздействий внешней среды также может происходить химическое или электрохимическое разрушение металла – коррозия. Обработка поверхностей для защиты проводится в зависимости от агрессивных факторов. Подробнее о видах и причинах разрушения металлов читайте в нашем материале.

Виды разрушения металлов

Специалисты выделяют вязкое и хрупкое разрушение металлов, но эти виды объединяет общий механизм зарождения трещин. В большинстве случаев микротрещины образуются на фоне скопления движущихся дислокаций перед препятствием – перед границами блоков и зерен, перед слиянием дислокаций, пр.

Значительная плотность дислокаций приводит к их слиянию с одновременным формированием микротрещины. Трещина появляется в плоскости, перпендикулярной плоскости скольжения, при плотности дислокаций Ю10–1013 см-2. Существуют и безбарьерные механизмы образования трещин, например, на фоне взаимодействия дислокаций в кристаллической решетке.

При хрупком разрушении металла отрыв происходит, когда нормальные растягивающие напряжения достигают предельного значения сопротивления отрыву. Перед разрушением материал оказывается подвержен упругой, а в некоторых случаях и небольшой пластической деформации.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Хрупкое разрушение характеризуется сопротивлением отрыву и сопровождается кристаллическим изломом, который в большинстве случаев проходит по границам зерен. Тогда плоскость разрушения является перпендикулярной нормальным растягивающим напряжениям, а поверхность излома имеет «ручьистое» строение.

Хрупкая трещина распространяется с большой скоростью, приближенной к скорости звука, по этой причине данный тип разрушения металла известен как внезапный, катастрофический.

На практике чаще встречается не абсолютно хрупкое, а микропластическое разрушение. Дело в том, что когда материал находится в упругодеформированном состоянии, концентрация напряжений у вершины трещины вызывает пластическую микродеформацию.

Вязкое или пластическое разрушение металла можно описать как срез под действием касательных напряжений. Оно предполагает медленное распространение трещины при большой работе. Перед разрушением наблюдается большая пластическая деформация металла с поглощением энергии внешнего нагружения – данный эффект достигается благодаря вязкости материала.

В результате образуется волокнистый излом, особенности которого объясняются пластическим деформированием металла. Плоскость излома находится под углом, а его микростроение принято характеризовать как «чашечное».

С точки зрения микроструктуры разрушение металла делят на транскристаллитное и интеркристаллитное. В первом случае трещина распространяется по телу зерна, тогда как во втором проходит через его тело.

Факторы, влияющие на пластичное и хрупкое состояние металлов

Вязкостью называют способность материала поглощать механическую энергию внешних сил при помощи пластической деформации. С точки зрения физики, вязкость представляет собой энергетическую характеристику и выражается в единицах работы, например в Джоулях.

На показатель вязкости влияет химический состав металлов и сплавов, примененная термическая обработка и ряд прочих внутренних факторов. Не менее важную роль играют условия, в которых металл находится, а именно учитывают температуру, скорость нагружения, наличие концентраторов напряжения, вид напряженного состояния, размеры изделия. В зависимости от этих показателей, материал может быть вязким или хрупким.

Остановимся на каждом факторе более подробно:

Температурное воздействие

Изменение температуры сильно влияет на предел текучести ат, но почти не оказывает воздействия на сопротивление отрыву или SOT. При температуре Тв, то есть указывающей на верхний порог хрупкости, или ломкости, от < SQT, нагружение вызовет пластическое деформирование и последующее разрушение металла.

В этом случае материал оказывается в вязком состоянии. Тогда как при температурах Тн, то есть нижнего порога хрупкости, или хладноломкости, SOT < ат, разрушение не сопровождается пластической деформацией. Значит, можно говорить о том, что металл пребывает в хрупком состоянии.

Стоит пояснить, что под хладноломкостью понимают склонность металла к переходу в хрупкое состояние на фоне снижения температуры. В число хладноломких входят железо, вольфрам, цинк и другие металлы, характеризующиеся объемно-центрированной кубической (ОЦК) и гексагональной плотноупакованной (ГПУ) кристаллической решеткой. Металлы и сплавы с гранецентрированной кубической или ГЦК-решеткой не относятся к хладноломким, поэтому могут применяться в криогенной технике.

Скорость деформации

При переходе от статического нагружения к динамическому возрастает предел текучести, а сопротивление отрыву почти не зависит от скорости деформации. Увеличение скорости деформации приводит к тому, что хрупкость металла проявляется при более высокой температуре. Если металл при статическом нагружении остается вязким, то динамическое нагружение способно спровоцировать его переход в хрупкое состояние.

Наличие концентраторов напряжения

Под концентраторами напряжений понимают надрезы, отверстия, выточки, канавки, включения – они оказывают значительной воздействие на материал, приводя к повышению его хрупкости. Чаще всего очагами хрупкого разрушения металлов становятся трещины. Для надреза характерна концентрация напряжений у его вершины. Чем больше глубина надреза и чем он острее, тем большее влияние металл испытывает под действием коэффициента концентрации напряжений.

Пластичным материалам свойственна местная пластическая деформация около вершины надреза при Оmax > SQr. Сам металл упрочняется, уменьшается острота надреза, снижается концентрация напряжения, благодаря чему достигается надежная работа изделия. Если материал не склонен к местной пластической деформации, у вершины надреза формируется трещина, а ее развитие вызывает хрупкое разрушение.

Напряженное состояние

Важной характеристикой различных способов нагружения является коэффициент мягкости =max /Smax, где max – наибольшие касательные напряжения; Smax – наибольшие растягивающие напряжения. Для осевого сжатия ос = 2; для кручения – 0,8; для осевого растяжения – 0,5. Сжатие металла сопровождается вязким разрушением путем среза, перед которым наблюдается пластическая деформация. Тогда как растяжение того же материала вызывает хрупкое разрушение путем отрыва.

Масштабный фактор

Речь идет о влиянии размеров изделия на разрушение металлов и сплавов. Дело в том, что при увеличении массы повышается вероятность присутствия дефектов в объеме материала, которые могут запустить процесс разрушения.

Усталостное разрушение металлов

Усталость – это разрушение металлов на фоне повторных нагрузок либо связанных с изменением знака напряжений. Она наблюдается у пружин автоматики, деталей кулачковых и любых иных механизмов, постоянно претерпевающих нагружение и последующеее разгружение, растяжение и сжатие или многократно повторяющиеся ударные и плавно возрастающие нагрузки.

Например, материал валов, которые передают крутящий момент, подвержен изгибу с вращением. Из-за этого наблюдается многократное изменение знака напряжения, то есть растяжение сменяется сжатием.

От других видов усталостное разрушение металлов отличается внезапным характером, оно не сопровождается видимыми внешними признаками предварительной пластической деформации. Обычно в усталостном изломе присутствуют две характерные зоны: с гладкой и неровной поверхностью. Первая формируется при постепенном развитии трещины, а другая представляет собой область, в которой произошел излом оставшейся части сечения.

Усталостное разрушение свойственно деталям, функционирующим при напряжении, не достигающем напряжения предела текучести металла. Формирование подобных трещин объясняется строением материала, то есть присутствием различно ориентированных зерен, блоков, включений неметаллической природы, микропор, дислокаций и твердых дефектов решетки.

Под усталостью понимают постепенное накопление повреждений из-за повторно-переменных напряжений, что в итоге вызывает растрескивание и механическое разрушение металла изделия.

Помимо усталости, существует и противоположное свойство – выносливость, то есть способность материала сопротивляться усталости.

Теоретический предел выносливости представляет собой наибольшее напряжение цикла, с которым металл справляется без последующих разрушений при бесконечно большом количестве циклов нагружения.

Предел выносливости определяют, исходя из заданного числа циклов нагружения N. Например, у стали этот показатель составляет 107, у цветных металлов N = 108. В большинстве случаев для выяснения предела выносливости проводят испытание образца на изгиб с вращением со знакопеременным симметричным циклом напряжений.

Данная характеристика во многом связана с качеством обработки поверхности металла. Так, при зачистке грубым напильником предел выносливости сокращается на 20 % по сравнению с аналогичным показателем полированного металла. А наличие коррозии приводит к его многократному снижению.

Химическая коррозия металлов

Такое разрушение металлов происходит в среде, неспособной передавать электрический ток. Например, данный процесс запускается при нагреве, что приводит к образованию сульфидов (химических соединений) и различных видов пленок. Сплошные пленки могут быть непроницаемыми.

В итоге коррозия и разрушение поверхности металла останавливается, так как материал оказывается законсервированным. Подобным слоем защищена поверхность алюминия, хрома, никеля, свинца. На стали и чугуне пленка непрочная и не может препятствовать разрушению более глубоких слоев изделия.

Выделяют два типа химической коррозии:

Газовая появляется на поверхности металла под действием агрессивной среды газа, пара при повышенной температуре. Особенность таких условий состоит в том, что в горячей среде на поверхности нет конденсата. Химическая коррозия может быть спровоцирована кислородом, диоксидом серы, водяным паром, сероводородом, пр. В результате наблюдается абсолютное разрушение активного металла, кроме ситуаций, когда он находится под защитой плотной пленки.

Для запуска жидкостной коррозии необходимы жидкостные среды, неспособные передавать электричество. Чаще всего такой эффект достигается при контакте металла с сырой нефтью, нефтепродуктами, смазочными материалами. Если в указанных веществах присутствует вода в небольших объемах, коррозия становится электрохимической.

При любом виде химической коррозии скорость разрушения металла зависит от химической реакции, при которой окислитель проникает сквозь поверхностную оксидную пленку.

Электрохимическая коррозия металлов

Для электрохимической коррозии необходима среда, передающая электрический ток. Подобный процесс приводит к изменению состава металла, ведь атомы покидают кристаллическую решетку на фоне анодного или катодного влияния. В первом случае ионы металла переходят в окружающую жидкость. Во втором – получаемые при анодном процессе электроны связываются с окислителем.

Чаще всего встречается электрохимическая коррозия под действием водорода или кислорода, что важно учитывать при защите металлов от разрушений. Дело в том, что металлические изделия обычно испытывают на себе влияние влажной среды во время хранения и использования.

Электрохимическая коррозия может быть нескольких видов:

- Электролитная. Обязательным условием для нее является контакт металла с растворами солей, кислотами, основаниями, обычной водой.

- Атмосферная. Протекает под действием влажной атмосферы и является наиболее распространенной, так как ей подвержено подавляющее большинство предметов из металла.

- Почвенная. Является результатом контакта металлического изделия с влажной почвой, в которой нередко присутствуют различные химические элементы, обеспечивающие более активное разрушение металла. Кислые почвы способствуют повышенной скорости протекания коррозии, а песчаные оказывают самое медленное влияние.

- Аэрационная. Относится к самым редким видам коррозии – ее основным признаком является неравномерный доступ воздуха к разным поверхностям металла. Неоднородное воздействие приводит к разрушению линий переходов между разными участками.

- Морская коррозия металлов. Это еще один из видов разрушения металлов под действием окружающей среды – процесс происходит из-за контакта с морской водой. Его выделяют как отдельный тип, так как речь идет о жидкости с большой долей солей и растворенных органических веществ в составе. Данные характеристики обеспечивают морской воде повышенную агрессивность.

- Биокоррозия. Металл может разрушаться и под действием бактерий, ведь в процессе своей жизнедеятельности подобные живые существа вырабатывают углекислый газ и другие вещества.

- Электрокоррозия. В данном случае разрушение металла объясняется воздействием на него блуждающих токов. Обычно подобные процессы протекают в подземных сооружениях, например, им подвержены рельсы метрополитена, стержни заземления, трамвайные линии, пр.

Рекомендуем статьи

На производстве в состав стали нередко добавляют легирующие компоненты, защищающие металл от образования очагов коррозии всех либо только некоторых типов. В качестве легирующего элемента может использоваться хром – он должен составлять не менее 13 % от общего объема сплава. Помимо этого, предотвратить появление коррозии на стали без применения легирующих добавок позволяют конструктивные, пассивные и активные методы антикоррозионной защиты.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Коррозия металлов

Всякое явление или процесс вокруг нас связан с химией. Скажем, ржавление железа. Хоть раз в жизни вы наверняка задумывались, почему одни металлы ржавеют и разрушаются, а другие — нет. И что такого особенного в нержавеющей стали, что этот процесс ей нипочем? Обо всем это мы и поговорим в сегодняшней статье.

О чем эта статья:

Коротко о главном

Коррозия металлов или ржавление в химии — это явление, которое возникает из-за взаимодействия металлической пластинки с веществами окружающей среды (кислородом воздуха или кислотами, с которыми может реагировать металлическое изделие).

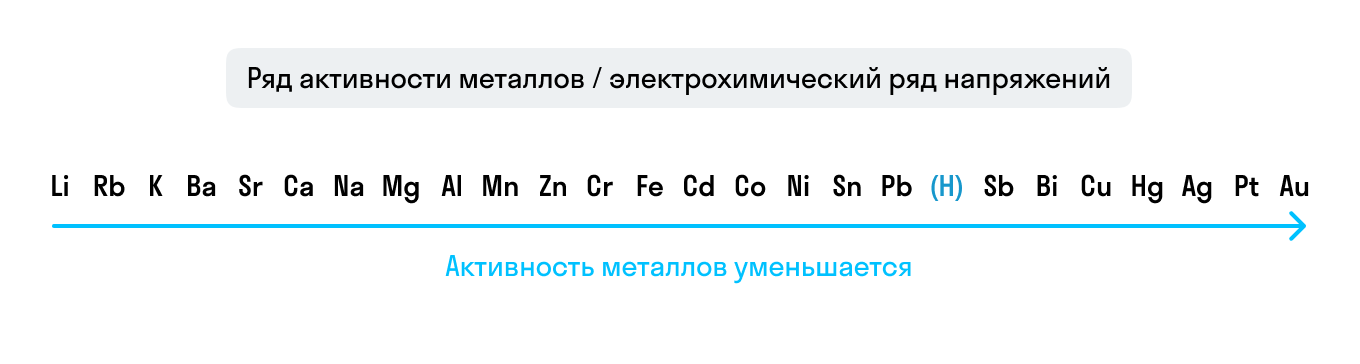

Обычно окисляются металлы, включая железо, которые находятся левее водорода в ряду напряжений.

Чаще всего встречаются химическая и электрохимическая коррозии. Чтобы понять, чем они отличаются друг от друга, давайте сравним их по нескольким критериям в таблице ниже.

Таблица 1. Сравнение химической и электрохимической коррозии металлов

Признаки сравнения

Химическая коррозия

Электрохимическая коррозия

Разрушение металлов в из-за взаимодействия с газами или растворами, которые не проводят электрический ток

Разрушение металла, при котором возникает электрический ток в воде или среде другого электролита

При контакте железа с цинком коррозии подвергается цинк:

Zn 0 - 2e - = Zn 2+ .

Защитить металл от коррозии можно по-разному: покрытием защитными материалами, электрохимическими методами, шлифованием и т. д. Далее — подробно обо всем этом.

Что такое коррозия

Коррозия — это самопроизвольное разрушение элементов, чаще всего металлов, под действием химического или физико-химического влияния окружающей среды.

Иными словами, из-за химического воздействия железо начинает ржаветь. Это весьма сложный процесс, который состоит из несколько этапов. Но суммарное уравнение коррозии выглядит так:

Часто под коррозией понимают химическую реакцию между материалом и средой либо между их компонентами, которая протекает на границе раздела фаз. Обычно это окисление металла. Например:

Некоторые металлы, даже активные, покрываются плотной оксидной пленкой при коррозии. Это одна из их характерных черт. Оксидная пленка не дает окислителям проникнуть в более глубокий слой и поэтому защищает металл от коррозии. Алюминий обычно устойчив при контакте с воздухом и водой, даже горячей. Тем не менее, если поверхность алюминия покрыть ртутью, то образуется амальгама. Она разрушает оксидную пленку, и алюминий начинает быстро превращаться в белые хлопья метагидроксида алюминия:

Коррозии подвергаются и многие малоактивные металлы. Например, поверхность медного изделия покрывается патиной — зеленоватым налетом. Это происходит потому, что на ней образуются смеси основных солей.

Виды коррозии металлов

Химическая коррозия

Химическая коррозия — это процесс разрушения металла, который связан с реакцией между металлом и коррозионной средой.

Химическая коррозия протекает без воздействия электрического тока, и в результате этой реакции металлы окисляются. Этот вид коррозии можно разделить на два подвида:

газовая коррозия — металл корродирует под воздействием различных газов при высоких температурах;

коррозия в жидкостях — неэлектролитах.

Их них более распространенной считают газовую коррозию. Она протекает во время прямого контакта твердого тела с активным газом воздуха. Чаще всего это кислород. В результате на поверхности тела образуется пленка продуктов химической реакции между веществом и газом. Дальше эта пленка мешает контакту корродирующего материала с газом. При высоких температурах газовая коррозия развивается интенсивно. Возникшая при этом пленка называется окалиной, которая со временем становится толще.

Важную роль в процессе коррозии играет состав газовой среды. Но для каждого металла он индивидуален и изменяется с переменой температур.

Электрохимическая коррозия

Электрохимическая коррозия — это разрушение металла, которое протекает при его взаимодействии с окружающей средой электролита.

Этот вид коррозии считают наиболее распространенным. Самым важным происхождением электрохимической коррозии является то, что металл неустойчив в окружающей среде с точки зрения термодинамики. Вот несколько ярких примеров этой реакции: ржавчина в трубопроводе, на обшивке днища морского судна и на различных металлоконструкциях в атмосфере.

В механизме электрохимической коррозии обычно выделяют два направления: гомогенное и гетерогенное. Разберем их подробнее в таблице ниже.

Гомогенный механизм электрохимической коррозии

Гетерогенный механизм электрохимической коррозии

Поверхность металла рассматривается как однородный слой.

У твердых металлов поверхность неоднородна из-за структуры сплава, в котором атомы по-разному расположены в кристаллической решетке.

Растворение металла происходит из-за термодинамической возможности для катодного или анодного процессов.

Неоднородность можно наблюдать при наличии в сплаве каких-либо включений.

Скорость, с которой протекает электрохимическая коррозия, зависит от времени протекания процесса.

В электрохимической коррозии протекает одновременно два процесса на аноде и на катоде, которые зависят друг от друга. Растворение основного металла происходит только на анодах. Анодный процесс заключается в том, что ионы металла отрываются и переходят в раствор:

В результате происходит реакция окисления металла. В данном случае анод заряжается отрицательно.

При катодном процессе избыточные электроны переходят в молекулы или атомы электролита, которые, в свою очередь, восстанавливаются. На катоде идет реакция восстановления. Он носит заряд положительного электрода.

Торможение одного процесса приводит к торможению и другого процесса. Окисление металла может происходить только в анодном процессе.

Как защитить металлы от коррозии

От коррозии можно и нужно защищаться. Чтобы уберечь металлы от этой реакции, их покрывают защитными материалами, обрабатывают электрохимическими методами, шлифованием и т. д. Рассмотрим все эти способы подробнее.

Способ № 1. Защитные покрытия.

Для защиты от коррозии металлические изделия покрывают другим металлом, т. е. производят никелирование, хромирование, цинкование, лужение и т. д. Еще один вариант защиты — покрыть поверхность металла специальными лаками, красками, эмалями.

Способ № 2. Легирование.

Легирование — это введение добавок, которые образуют защитный слой на поверхности металла. Например, при легировании железа хромом и никелем получают нержавеющую сталь.

Способ № 3. Протекторная защита.

Протекторная защита — это способ уберечь металл от коррозии, при котором металлическое изделие соединяют с более активным металлом. Этот второй металл в итоге и разрушается в первую очередь.

Способ № 4. Электрохимическая защита.

Чтобы защитить металлы от электрохимической коррозии, нейтрализуют ток, который возникает при ней. Это делают с помощью постоянного тока, который пропускают в обратном направлении.

Способ № 5. Изменение состава среды путем добавления ингибиторов.

Для защиты от коррозии используют специальные средства, которые ее замедляют — ингибиторы. Они изменяют состояние поверхности металла — образуют труднорастворимые соединения с катионами металла. Защитные слои, образованные ингибиторами, всегда тоньше наносимых покрытий.

Способ № 6. Замена корродирующего металла на другие материалы: керамику и пластмассу.

Способ № 7. Шлифование поверхностей изделия.

Проверьте себя

Что такое коррозия?

Где в повседневной жизни можно встретить ржавление железа и других металлов? Приведите примеры.

Гидроксид железа Fe(OH)3 называют:

Что является причиной возникновения коррозии?

Чем отличаются химический и электрохимический типы коррозии?

Что такое коррозионная среда?

Узнайте все о коррозии металлов и разберитесь в других темах за 9 класс на онлайн-курсах по химии в Skysmart! Наши преподаватели помогут выяснить, где скрываются пробелы в знаниях, и восполнить их. Никаких скучных задач и сухих лекций — только интерактивные упражнения, опыты и теория простым языком. Все это поможет разобраться даже в тех темах, которые не давались в школе. Ждем на бесплатном вводном уроке!

Коррозия металлов. Виды коррозии металлов

Материалы из металлов под химическим или электрохимическим воздействием окружающей среды подвергаются разрушению, которое называется коррозией.

Коррозия металлов вызывается окислительно-восстановительными реакциями, в результате которых металлы переходят в окисленную форму и теряют свои свойства, что приводит в негодность металлические материалы.

Можно выделить 3 признака, характеризующих коррозию:

- Коррозия – это с химической точки зрения процесс окислительно-восстановительный.

- Коррозия – это самопроизвольный процесс, возникающий по причине неустойчивости термодинамической системы металл – компоненты окружающей среды.

- Коррозия – это процесс, который развивается в основном на поверхности металла. Однако, не исключено, что коррозия может проникнуть и вглубь металла.

Наиболее часто встречаются следующие виды коррозии металлов:

- Равномерная – охватывает всю поверхность равномерно

- Неравномерная

- Избирательная

- Местная пятнами – корродируют отдельные участки поверхности

- Язвенная (или питтинг)

- Точечная

- Межкристаллитная – распространяется вдоль границ кристалла металла

- Растрескивающая

- Подповерхностная

Основные виды коррозии металлов

С точки зрения механизма коррозионного процесса можно выделить два основных типа коррозии: химическую и электрохимическую.

Химическая коррозия металлов — это результат протекания таких химических реакций, в которых после разрушения металлической связи, атомы металла и атомы, входящие в состав окислителей, образуют химическую связь.

Электрический ток между отдельными участками поверхности металла в этом случае не возникает. Такой тип коррозии присущ средам, которые не способны проводить электрический ток – это газы, жидкие неэлектролиты.

Виды химической коррозии

Химическая коррозия металлов бывает газовой и жидкостной.

Газовая коррозия металлов – это результат действия агрессивных газовых или паровых сред на металл при высоких температурах, при отсутствии конденсации влаги на поверхности металла. Это, например, кислород, диоксид серы, сероводород, пары воды, галогены. Такая коррозия в одних случаях может привести к полному разрушению металла (если металл активный), а в других случаях на его поверхности может образоваться защитная пленка (например, алюминий, хром, цирконий).

Жидкостная коррозия металлов– может протекать в таких неэлектролитах, как нефть, смазочные масла, керосин и др. Этот тип коррозии при наличии даже небольшого количества влаги, может легко приобрести электрохимический характер.

При химической коррозии скорость разрушения металла пропорциональна скорости химической реакции и той скорости с которой окислитель проникает сквозь пленку оксида металла, покрывающую его поверхность. Оксидные пленки металлов могут проявлять или не проявлять защитные свойства, что определяется сплошностью.

Фактор Пиллинга-Бэдворса

Сплошность такой пленки оценивают величине фактора Пиллинга—Бэдвордса: (α = Vок/VМе) по отношению объема образовавшегося оксида или другого какого-либо соединения к объему израсходованного на образование этого оксида металла

где Vок — объем образовавшегося оксида

VМе — объем металла, израсходованный на образование оксида

Мок – молярная масса образовавшегося оксида

ρМе – плотность металла

n – число атомов металла

AMe — атомная масса металла

ρок — плотность образовавшегося оксида

Оксидные пленки, у которых α < 1, не являются сплошными и сквозь них кислород легко проникает к поверхности металла. Такие пленки не защищают металл от коррозии. Они образуются при окислении кислородом щелочных и щелочно-земельных металлов (исключая бериллий).

Оксидные пленки, у которых 1 < α < 2,5 являются сплошными и способны защитить металл от коррозии.

При значениях α > 2,5 условие сплошности уже не соблюдается, вследствие чего такие пленки не защищают металл от разрушения.

Ниже представлены значения сплошности α для некоторых оксидов металлов

| Металл | Оксид | α | Металл | Оксид | α |

| K | K2O | 0,45 | Zn | ZnO | 1,55 |

| Na | Na2O | 0,55 | Ag | Ag2O | 1,58 |

| Li | Li2O | 0,59 | Zr | ZrO2 | 1.60 |

| Ca | CaO | 0,63 | Ni | NiO | 1,65 |

| Sr | SrO | 0,66 | Be | BeO | 1,67 |

| Ba | BaO | 0,73 | Cu | Cu2O | 1,67 |

| Mg | MgO | 0,79 | Cu | CuO | 1,74 |

| Pb | PbO | 1,15 | Ti | Ti2O3 | 1,76 |

| Cd | CdO | 1,21 | Cr | Cr2O3 | 2,07 |

| Al | Al2O2 | 1,28 | Fe | Fe2O3 | 2,14 |

| Sn | SnO2 | 1,33 | W | WO3 | 3,35 |

| Ni | NiO | 1,52 |

Электрохимическая коррозия металлов – это процесс разрушения металлов в среде различных электролитов, который сопровождается возникновением внутри системы электрического тока.

При таком типе коррозии атом удаляется из кристаллической решетки результате двух сопряженных процессов:

- Анодного – металл в виде ионов переходит в раствор.

- Катодного – образовавшиеся при анодном процессе электроны, связываются деполяризатором (вещество — окислитель).

Сам процесс отвода электронов с катодных участков называется деполяризацией, а вещества способствующие отводу – деполяризаторами.

Наибольшее распространение имеет коррозия металлов с водородной и кислородной деполяризацией.

Водородная деполяризация

Водородная деполяризация осуществляется на катоде при электрохимической коррозии в кислой среде:

2H + +2e — = H2 разряд водородных ионов

Кислородная деполяризация

Кислородная деполяризация осуществляется на катоде при электрохимической коррозии в нейтральной среде:

O2 + 4H + +4e — = H2O восстановление растворенного кислорода

Все металлы, по их отношению к электрохимической коррозии, можно разбить на 4 группы, которые определяются величинами их стандартных электродных потенциалов:

- Активные металлы (высокая термодинамическая нестабильность) – это все металлы, находящиеся в интервале щелочные металлы — кадмий (Е 0 = -0,4 В). Их коррозия возможна даже в нейтральных водных средах, в которых отсутствуют кислород или другие окислители.

- Металлы средней активности (термодинамическая нестабильность) – располагаются между кадмием и водородом (Е 0 = 0,0 В). В нейтральных средах, в отсутствии кислорода, не корродируют, но подвергаются коррозии в кислых средах.

- Малоактивные металлы (промежуточная термодинамическая стабильность) – находятся между водородом и родием (Е 0 = +0,8 В). Они устойчивы к коррозии в нейтральных и кислых средах, в которых отсутствует кислород или другие окислители.

- Благородные металлы (высокая термодинамическая стабильность) – золото, платина, иридий, палладий. Могут подвергаться коррозии лишь в кислых средах при наличии в них сильных окислителей.

Виды электрохимической коррозии

Электрохимическая коррозия может протекать в различных средах. В зависимости от характера среды выделяют следующие виды электрохимической коррозии:

- Коррозия в растворах электролитов — в растворах кислот, оснований, солей, в природной воде.

- Атмосферная коррозия – в атмосферных условиях и в среде любого влажного газа. Это самый распространенный вид коррозии.

Например, при взаимодействии железа с компонентами окружающей среды, некоторые его участки служат анодом, где происходит окисление железа, а другие – катодом, где происходит восстановление кислорода:

А: Fe – 2e — = Fe 2+

K: O2 + 4H + + 4e — = 2H2O

Катодом является та поверхность, где больше приток кислорода.

- Почвенная коррозия – в зависимости от состава почв, а также ее аэрации, коррозия может протекать более или менее интенсивно. Кислые почвы наиболее агрессивны, а песчаные – наименее.

- Аэрационная коррозия — возникает при неравномерном доступе воздуха к различным частям материала.

- Морская коррозия – протекает в морской воде, в связи с наличием в ней растворенных солей, газов и органических веществ.

- Биокоррозия – возникает в результате жизнедеятельности бактерий и других организмов, вырабатывающих такие газы как CO2, H2S и др., способствующие коррозии металла.

- Электрокоррозия – происходит под действием блуждающих токов на подземных сооружениях, в результате работ электрических железных дорог, трамвайных линий и других агрегатов.

Методы защиты от коррозии металла

Основной способ защиты от коррозии металла – это создание защитных покрытий – металлических, неметаллических или химических.

Металлические покрытия

Металлическое покрытие наносится на металл, который нужно защитить от коррозии, слоем другого металла, устойчивого к коррозии в тех же условиях. Если металлическое покрытие изготовлено из металла с более отрицательным потенциалом (более активный) , чем защищаемый, то оно называется анодным покрытием. Если металлическое покрытие изготовлено из металла с более положительным потенциалом (менее активный), чем защищаемый, то оно называется катодным покрытием.

Например, при нанесении слоя цинка на железо, при нарушении целостности покрытия, цинк выступает в качестве анода и будет разрушаться, а железо защищено до тех пор, пока не израсходуется весь цинк. Цинковое покрытие является в данном случае анодным.

Катодным покрытием для защиты железа, может, например, быть медь или никель. При нарушении целостности такого покрытия, разрушается защищаемый металл.

Неметаллические покрытия

Такие покрытия могут быть неорганические (цементный раствор, стекловидная масса) и органические (высокомолекулярные соединения, лаки, краски, битум).

Химические покрытия

В этом случае защищаемый металл подвергают химической обработке с целью образования на поверхности пленки его соединения, устойчивой к коррозии. Сюда относятся:

оксидирование – получение устойчивых оксидных пленок (Al2O3, ZnO и др.);

азотирование – поверхность металла (стали) насыщают азотом;

воронение стали – поверхность металла взаимодействует с органическими веществами;

цементация – получение на поверхности металла его соединения с углеродом.

Изменение состава технического металла и коррозионной среды

Изменение состава технического металла также способствует повышению стойкости металла к коррозии. В этом случае в металл вводят такие соединения, которые увеличивают его коррозионную стойкость.

Изменение состава коррозионной среды (введение ингибиторов коррозии или удаление примесей из окружающей среды) тоже является средством защиты металла от коррозии.

Электрохимическая защита

Электрохимическая защита основывается на присоединении защищаемого сооружения катоду внешнего источника постоянного тока, в результате чего оно становится катодом. Анодом служит металлический лом, который разрушаясь, защищает сооружение от коррозии.

Протекторная защита – один из видов электрохимической защиты – заключается в следующем.

К защищаемому сооружению присоединяют пластины более активного металла, который называется протектором. Протектор – металл с более отрицательным потенциалом – является анодом, а защищаемое сооружение – катодом. Соединение протектора и защищаемого сооружения проводником тока, приводит к разрушению протектора.

Примеры задач с решениями на определение защитных свойств оксидных пленок, определение коррозионной стойкости металлов, а также уравнения реакций, протекающих при электрохимической коррозии металлов приведены в разделе Задачи к разделу Коррозия металлов

Коррозия металлов и способы защиты от нее

Коррозионная стойкость металла зависит от его природы, характера среды и температуры.

- Благородные металлы не подвергаются коррозии из-за химической инертности.

- Металлы Al, Ti, Zn, Cr, Ni имеют плотные газонепроницаемые оксидные плёнки, которые препятствуют коррозии.

- Металлы с рыхлой оксидной плёнкой – Fe, Cu и другие – коррозионно неустойчивы. Особенно сильно ржавеет железо.

Различают химическую и электрохимическую коррозию.

| Химическая коррозия сопровождается химическими реакциями. Как правило, химическая коррозия металлов происходит при действии на металл сухих газов, её также называют газовой. |

При химической коррозии также возможны процессы:

Fe + 2HCl → FeCl2 + H2

2Fe + 3Cl2 → 2FeCl3

Как правило, такие процессы протекают в аппаратах химических производств.

| Электрохимическая коррозия – это процесс разрушения металла, который сопровождается электрохимическими процессами. Как правило, электрохимическая коррозия протекает в присутствии воды и кислорода, либо в растворах электролитов. |

В таких растворах на поверхности металла возникают процессы переноса электронов от металла к окислителю, которым является либо кислород, либо кислота, содержащаяся в растворе.

При этом электродами являются сам металл (например, железо) и содержащиеся в нем примеси (обычно менее активные металлы, например, олово).

В таком загрязнённом металле идёт перенос электронов от железа к олову, при этом железо (анод) растворяется, т.е. подвергается коррозии:

Fe –2e = Fe 2+

На поверхности олова (катод) идёт процесс восстановления водорода из воды или растворённого кислорода:

2H + + 2e → H2

O2 + 2H2O + 4e → 4OH –

| Например, при контакте железа с оловом в растворе соляной кислоты происходят процессы: |

Анод: Fe –2e → Fe 2+

Катод: 2H + + 2e → H2

Суммарная реакция: Fe + 2H + → H2 + Fe 2+

Если реакция проходит в атмосферных условиях в воде, в ней участвует кислород и происходят процессы:

Анод: Fe –2e → Fe 2+

Катод: O2 + 2H2O + 4e → 4OH –

Суммарная реакция:

Fe 2+ + 2OH – → Fe(OH)2

4Fe(OH)2 + O2+ 2H2O → 4Fe(OH)3

При этом образуется ржавчина.

Методы защиты от коррозии

Защитные покрытия

Защитные покрытия предотвращают контакт поверхности металла с окислителями.

- Катодное покрытие – покрытие менее активным металлом (защищает металл только неповреждённое покрытие).

- Покрытие краской, лаками, смазками.

- Создание на поверхности некоторых металлов прочной оксидной плёнки химическим путём (анодирование алюминия, кипячение железа в фосфорной кислоте).

Создание сплавов, стойких к коррозии

Физические свойства сплавов могут существенно отличаться от свойств чистых металлов. Добавление некоторых металлов может приводить к повышению коррозионной стойкости сплава. Например, нержавеющая сталь, новые сплавы с большой коррозионной устойчивостью.

Изменение состава среды

Коррозия замедляется при добавлении в среду, окружающую металлическую конструкцию, ингибиторов коррозии. Ингибиторы коррозии — это вещества, подавляющие процессы коррозии.

Электрохимические методы защиты

Протекторная защита: при присоединении к металлической конструкции пластинок из более активного металла – протектора. В результате идёт разрушение протектора, а металлическая конструкция при этом не разрушается.

Читайте также: