Процессы газопламенной обработки металлов

Обновлено: 30.06.2024

Под газопламенной резкой (чаще ее называют кислородной) понимают способ разделения металла по прямому или криволинейному контуру. Метод основан на использовании для нагрева смесь горючих газов с кислородом и экзотермической (с выделением тепла) реакции окисления металла. Суть кислородной резки заключается в сгорании железа в струе чистого кислорода, нагретом до температуры, близкой к плавлению. Для удаления оксидов железа из зоны реза используется кинетическая энергия режущего кислорода. Сам процесс резки включает в себя стадию подогрева металла ацетиленовым (или другим заменителем) пламенем и непосредственную резку струей режущего кислорода.

По характеру и направленности кислородной струи различают три основных вида резки: разделительная, при которой образуются сквозные резы, поверхностная, при которой снимают поверхностный слой металла, кислородное копье, заключающееся в прожигании в металле глубоких отверстий. Процесс кислородной резки представлен на рис.1. Металл 3 нагревается в начальной точке реза до температуры воспламенения (в кислороде для стали до 1000 - 1200°С) подогревающим ацетилено-кислородным пламенем 2, после «его направляется струя режущего кислорода 1 и металл начинает гореть с выделением значительного количества тепла.

Выделяемое тепло Q вместе с пламенем резака разогревают нижние слои металла на всю его толщину. Роль подогревающего пламени в процессе резки меняется в зависимости от толщины разрезаемого металла. Так, при толщине металла до 5 мм подогревающее пламя занимает до 80% в общем количестве тепла, участвующего в процессе резки.

С увеличением толщины металла роль подогревающего пламени в балансе температур падает, и при толщине 50 мм и более доля подогревающего пламени падает до 10%. В результате взаимодействия расплавленного металла с кислородом образуются оксиды железа 5, которые вместе с расплавленным металлом удаляются из зоны реза кинетической энергией струи кислорода 1.

Для обеспечения стабильности процесса и нормальной резки металла необходимо, чтобы в зоне реза выполнялись следующие условия:

- мощность источника тепла должна быть достаточной для нагрева металла до температуры, при которой происходит реакция сгорания металла;

- количество тепла, выделяемое при сгорании металла в струе кислорода, должно обеспечивать непрерывность процесса;

- реакция окисления металла должна происходить при температуре меньшей, чем требуется для плавления;

- температура плавления металла должна быть выше температуры образовавшихся оксидов. В противном случае пленка тугоплавких оксидов изолирует металл от кислорода;

- текучесть образовавшихся оксидов должна быть такой, чтобы они легко выдувались струей режущего кислорода;

- теплопроводность металла не должна быть высокой, иначе процесс резки может прерваться из-за интенсивного теплообмена.

Далеко не все металлы обладают свойствами, удовлетворяющими все эти условия, поэтому кислородная резка для некоторых из них становится невозможной. К примеру, большая теплопроводность меди не обеспечивает условий для нагрева до температуры реакции сгорания металла, что затрудняет начальный этап резки. Поэтому мощности газовых резаков недостаточно для разрезания меди, которую режут дуговой сваркой. Стали с большим содержанием хрома, магния и никеля, а также алюминий образуют тугоплавкую пленку оксидов, которая препятствует контакту металла с кислородом, что затрудняет кислородную резку.

Чугун, содержащий более 1,7% углерода, кислородной резкой не обрабатывается. Это. объясняется тем, что температура плавления чугуна ниже температуры плавления образующихся оксидов, поэтому металл удаляется из зоны реза без характерного окисления. Кроме того, образующиеся при нагреве оксиды имеют низкую текучесть и с трудом удаляются струей кислорода.

Лучше всего подходит для кислородной резки углеродистая сталь, которая удовлетворяет всем условиям, необходимым для поддержания непрерывности процесса. Влияние примесей в стали на процесс кислородной резки отражено таблице.

Влияние примесей стали на процесс кислородной резки

| Элемент | Влияние на процесс резки |

| Углерод | При содержании до 0, 4% процесс резки не гсудаается, при более высоком содержании ухудшается, а при содержании 1-1,25%- становится невозможным |

| Марганец | Содержание до 0,4% на процесс резки заметно не ыгаяет. При более высоком содержании процесс резки затрудняется, а при 14% становится |

| Кремний | Содержание в количестве, обычном для сталей отрицательного влияния на процесс резки не оказывает. При повышенном содержании процесс усложняется, а при содержании более 4% -становиться невозможным |

| Фосфор и сера | В обычных количествах отрицательного влияния не оказывает |

| Хром | Содержание до 4-5% отрицательного влияния на процесс резки не оказывает. При большем Содержании процесс резки становится невозможным и требует применения флюса. |

| Никель | Содержание до 7-8% отрицательного влияния на процесс резки не оказывает. С увеличением содержания процесс резки услажняется. |

| Молибден | Содержание до 0,25% отрицательного влияния на процесс резки не оказьвает. |

| Вольфрам | Содержание до 10% отрицательного влияния на Процесс резки не оказывает. При более вьсоком содержании процесс резки затрудняется, а при 20% |

| Ванадий | В обычных количествах отрицательного влияния не оказывает |

| Медь | Содержание до 0,7% влияния на процесс резки не оказывает |

| Алюминий | Содержание до 0,5 % влияния на процесс резки не оказавает |

| Рис. 1. Кислородная резка: 1 — струя кислорода; 2 — подогревающее пламя; 3 — металл; 4 — зона реза; 5 — оксиды железа | Рис. 2. Резка по прямой линии |

Технология газокислородной резки

Технологию газокислородной резки рассмотрим на примере использования вставного резака. Установку для газокислородной резки готовят так же, как и для газовой сварки. Вставной резак присоединяют к стволам горелки и устанавливают рабочее давление кислорода и ацетилена, равное значениям, рекомендуемым для данного размера мундштука. Для зажигания факела полностью открывают вентили подачи кислорода и примерно наполовину — вентиль подачи ацетилена. Пламя устанавливают, вращая вентиль подачи кислорода на вставном резаке. Пламя проверяют, нажимая на секунду рычаг подачи кислорода, и при необходимости выполняют регулировку.

На разрезаемой детали мелом наносят линию реза и устанавливают ее на верстак, закрепив при необходимости струбцинами или другим доступным способом. Для удобства можно укрепить вдоль линии реза (на расстоянии примерно 6 мм) направляющий уголок (рис. 2). Прижав боковую сторону горелки к направляющему уголку, делают два — три медленных прохода вдоль линии реза. Для обеспечения устойчивости можно опереться предплечьем рабочий верстак. Металл в начале реза разогрева до ярко-красного цвета, затем, полностью открыв рычагом (или вентилем в другой конструкции) подачу кислорода и начинают медленно перемещать пламя резака вдоль нанесенной линии.

Криволинейные контуры или отверстия режут методике, показанной на рис. 3. Для удобства перемещения резака его устанавливают на лев руку. Для резки отверстий сначала намечают её контуры, а затем прожигают внутри отверстие, из которого проводят рез до контуров, обведенных линией. После этого продолжают резку окружности.

| Рис. 3. Резка криволинейного контура | Рис. 4. УГПР — Установка кислородно-флюсовой резки. 1 — тележка; 2 — циклон; 3 — флюсопитатель; 4 — редуктор кислорода; 5 — резак; 6 — шланги |

Высококачественная скоростная резка достигается наклоном резака под острым углом и применением специальных мундштуков, у которых имеется три отверстия для режущего кислорода. Центры этих отверстий образуют равнобедренный треугольник, вершиной которого служит отверстие, предназначенное для основной режущей струи. Режущая струя осуществляет резку и проходит первой. Две вторые струи, перемещаясь вслед за основной, осуществляют зачистку образовавшихся кромок. К недостаткам этого вида резки относят большую ширину реза и невозможность прохода по криволинейным контурам.

Кислородно-флюсовую резку выполняют при резке легированных сталей. Для этого вместе с кислородом вводят порошкообразный флюс, при сгорании которого выделяется дополнительное тепло, что увеличивает температуру в зоне резки. В качестве флюса чаще всего используют железный порошок, которым заполняют специальный флюсопитатель, обеспечивающий подачу и регулировку расхода. Продукты сгорания флюса взаимодействуют с оксидами, образуя жидкотекучие шлаки, которые легко удаляются из зоны реза. Лучше всего подаются кислородно-флюсовой резке хромистые и хромоникелевые стали. Этим же методом можно резать и чугун. Резка сплавов на медной и алюминиевой основе затруднительна и требует последующей механической обработки. Для механизации работ по кислородно-флюсовой резке существует установка УГПР (рис. 4). Сама установка состоит из бачка флюсопитателя с редуктором ДКС-66, смонтированных на тележке, универсального резака Р2А-01 в блоке с узлом подачи флюса. Флюс подается кислородом. Применяемая марка флюса - ПЖ (железный порошок). При резке подобных сплавов выделяется большое количество вредных паров и газов, что может оказать отрицательное влияние на здоровье резчика. Поэтому рабочее место должно хорошо вентилироваться, а при больших объемах работ может применяться дополнительная защита органов дыхания респиратором. Поверхностная резка (рис. 5) позволяет снять с основного металла слой нужной толщины.

| Рис. 5. Поверхностная резка: 1 — мундштук; 2 — шлак; 3 — канавка | Рис. 6. Прожигание бетона кислородным копьем: 1 — бетон; 2 — копье; 3 — защитный экран; 4 — ручка подачи и вращения копья; 5 — подача кислорода; 6 — подача воздуха с флюсом. |

Для этого мундштук резака направляют к поверхности под углом 15 — 40°. Металл, расположенный вперед кислородной струи, нагревается перемещающимся нагретым шлаком и выдувается из зоны реза. Струю режущего кислорода подают с меньшей скорость чем при разделительной резке, что обеспечивает сгорание лишь поверхностных слоев металл Подобной резкой можно снимать полностью слой ил вырезать канавки, нужные для технологических целей.

Резку кислородным копьем (рис.6) можно выполнять по металлу, бетону или железобетон. Для этого к рукоятке с вентилем для кислород подсоединяют тонкостенную стальную трубку наружным диаметром 20 — 35 мм и подают к месту реза. До начала реза трубку нагревают газовой горелкой или электрической дугой до температуры, при которой происходит воспламенение кислорода.

Затем по трубке к месту реза направляют кислород, который, воспламеняясь, образует копье. Кислородное копье с большим усилием прижимают к нужному месту, прожигая отверстие. В процессе прожигания копью придают возвратно-поступательное и вращательное движение. Образовавшиеся при этом шлаки выдуваются через зазоры, образованные между стенками отверстия и копьем.

Процессы газопламенной обработки металлов (гом)

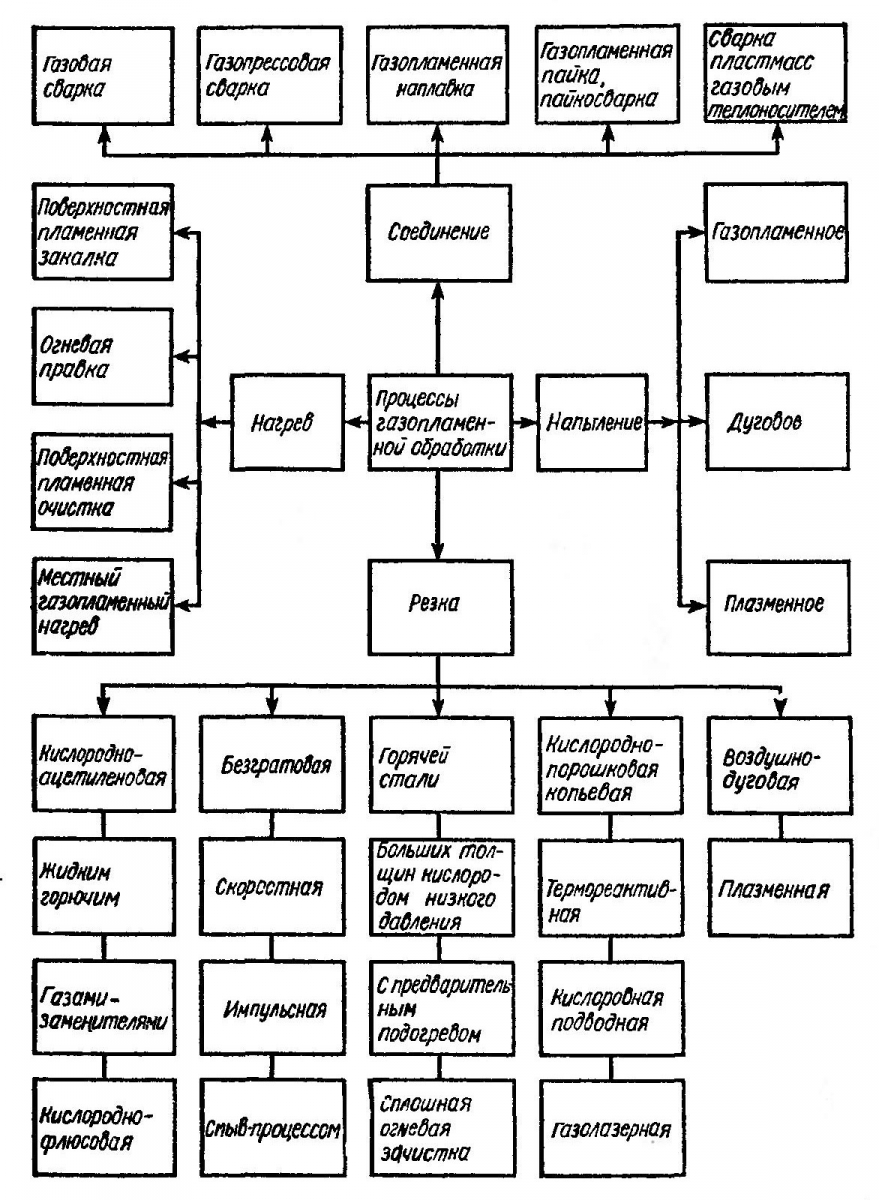

Методы газопламенной обработки металлов объединяют свыше 30 технологических процессов (рис. 1.). По своему технологическому назначению они могут быть подразделены на четыре основные группы: резка, соединение, нагрев и напыление материалов. Основой этих процессов является использование концентрированного местного источника нагрева высокотемпературным пламенем. К газопламенным методам примыкают процессы газоэлектрической, в том числе плазменной и газолазерной обработки, при которых теплоносителем служит газ, а источником нагрева — плазменная дуга, лазерный луч и т. д.

Разработано высокопроизводительное автогенное оборудование, которое обеспечивает получение надежных и экономичных металлоконструкций, работающих при сложном нагружении, в широком интервале температур и давлений. Газопламенная обработка повсеместно применяется во многих отраслях народного хозяйства и обладает неоспоримыми преимуществами по сравнению с механической обработкой по производительности труда и капитальным затратам. Наиболее характерные области применения основных газопламенных процессов приведены в табл. 1..

В последние годы внедрение этих процессов непрерывно расширяется. Совершенствуются оборудование и аппаратура для их использования. Современные установки и машины для термической резки и напыления материалов характеризуются высокой степенью автоматизации с использованием программного управления н микропроцессорной техники. Вместе с тем энергетические основы процессов, использующих газовое пламя дли местного нагрева обрабатываемого материала, сохраняются прежними.

Газопламенная обработка преимущественно ведется с применением кислорода и горючих газов (ацетилена и его заменителей). Иногда используются смеси кислорода и паров горючих жидкостей (керосина или бензина). Применяемые при газопламенных процессах горючие газы и кислород подаются к месту работы в сжатом состоянии по газопроводам или в стальных баллонах.

До сих пор широко используется выработка ацетилена в передвижных генераторах на месте производства работ. Наиболее распространенными процессами газопламенной обработки являются газовая сварка и кислородная резка. Они сохраняют свое значение для некоторых видов металлообработки, несмотря на успешное развитие электродуговых методов сварки и резки.

Газовая сварка широко используется при сварке стали малой толщины, чугуна, цветных металлов и сплавов. Кислородная резка применяется на поточно-механизированных линиях для высокопроизводительного раскроя листового проката в судостроении, машиностроении и других отраслях металлообработки. Ручная кислородная резка до сих пор повсеместно используется для разделки металла в цеховых условиях, при ремонте, монтаже и в строительстве.

Рис 1. Структура процессов газопламенной обработки

Таблица 1. Области применения основных процессов газопламенной обработки металлов.

Ручная кислородная резка

Разделительная резка низкоуглеродистой и низколегированной стали толщиной 3- 300 мм

Разделительная резка низкоуглеродистой стали толщиной от 300 до 800 мм

Разделительная резка скрапа. лома и низкоуглеродистой стали толщиной до 200 мм

Разделительная резка высоколегированной стали

Поверхностная зачистка местных дефектов на заготовках из низкоуглеродистой и низколегированной стали

Машинная кислородная резка

Заготовительная прямолинейная резка

Точная фигурная вырезка заготовок и деталей из листовой низкоуглеродистой стали толщиной до 100 мм

Обрезка торцов труб в цеховых и полевых условиях (диаметром от 194 до 1420 мм)

Резка стали большой толщины (до 2000 мм)

Разделительная резка блюмсов и слябов на установках непрерывной разливки стали

Сплошная поверхностная зачистка блюмсов и слябов в потоке прокатки

Машинная плазменная резка

Точная фигурная вырезка заготовок и деталей из листовой низкоуглеродистой высоколегированной стали толщиной до 80 мм и алюминия толщиной до 100 мм

Машинная лазерная резка

Точная фигурная вырезка деталей и заготовок из листов

Сварка стали малой толщины, чугуна, цветных металлов и сплавов

Ручная газопламенная пайка

Пайка легкоплавким и тугоплавкими припоями, низкотемпературная пайкосварка чугуна чугунными припоями

Машинная газопламенная пайка

Механизированная высокопроизводительная пайка деталей из медных сплавов

Наплавка цветных металлов и твердых сплавов на стальные и чугунные изделия

Тонкослойная наплавка износостойких покрытий из порошковых твердосплавных материалов

Газопламенный нагрев, правка и очистка

Нагрев до 300°С изделий из черных и цветных металлов и неметаллических материалов, а также для оплавления поверхности битумной гидроизоляции

Правка металлоконструкций до и после сварки

Пламенная очистка поверхности металла от ржавчины, окалины и краски

Газопламенное напыление покрытий

Нанесение покрытий из цинка, алюминия, стали и других материалов для защиты металлоконструкций от коррозии, повышения износостойкости деталей и восстановления их размеров

Нанесение покрытий из порошков цинка и термопластических материалов с температурой плавления до 800°С для защиты от коррозии и уплотнения поверхностей

Нанесение покрытий из самофлюсующихся твердых сплавов, оксида алюминия и других материалов для повышения износостойкости деталей

Газопламенная обработка металлов: что это такое

Сегодня мировая промышленность не стоит на месте, а идёт вперёд семимильными шагами. Осваиваются всё новые и новые технологии, а известные старые получают новые перспективы. Применение газового пламени для обработки металлов – весьма успешная технология, применяемая для сварки на атомном и молекулярном уровнях различных деталей большой металлической конструкции, также этот метод применяется при резке металлов. Но это далеко не весь список возможностей и процессов, в которых используется высокий локальный нагрев металлической поверхности.

Где используют газопламенную обработку?

Спектр направлений, в которых используют газопламенную обработку, довольно широк: это и поверхностная закалка металлов, и металлизация поверхностей, и их очистка с помощью пламени газа.

Специалистам, выполняющим такие работы необходимо обучение и наши курсы обучения для рабочих, эксплуатирующих установки для газопламенной обработки металлов помогутим работать безопасно.

Какие газы подходят для обработки металлов газовым пламенем?

Для возможности осуществления метода обработки металлов пламенем газа, используют кислород с рядом газов, среди которых выделяют:

- Водород.

- Смесь пропана и бутана.

- Ацетилен.

- Углеводород.

- Пары бензина или керосина.

- Природный газ.

В чём состоит смысл технологии газопламенной обработки металлов?

Обработка конструкций пламенем газа помогает увеличить прочность металла, её преимущество в том, что она не нагревает всю конструкцию, а только верхний слой определённой детали. Этот способ весьма широко используется в машиностроении. Процесс такой обработки состоит из нескольких шагов:

- Нагрев металла до необходимой температуры.

- Его охлаждение с помощью воды, которая поступает из наконечника многопламенной грелки.

Такой простой способ сжигает все механические вещества, одновременно расширяя материал и плёнки, образованные на самом верхнем слое. При чём, всё это возможно сделать не только с небольшими металлическими конструкциями. Большие площади металла также под силу газопламенной обработке.

Развитие газопламенной обработки металлов

Сварка или резка металла – это далеко не весь спектр применения обработки металлов газовым пламенем. Учёные постоянно развивают эту отрасль и внедряют в производство газопламенные станки и аппараты, сделанные по последнему слову передовых технологий. Их отличает высокая производительность и низкое потребление энергии. Кроме того, последние модели созданы учёными, которые обеспокоены состоянием экологии. Потому вредные выбросы в атмосферу от такой техники сведены к минимуму.

Меры безопасности при работе с газопламенной обработкой металлов

Вся техника для такой обработки металлов должна быть окрашена в специальный цвет. Какой, зависит от самого газа. Белый цвет сигнализирует о наличии ацетилена, красный – о горючем газе, серый предназначен для жидкого. Также должны быть предупреждающие надписи с пометкой наименования газа и словом «опасно». Бачок для жидкого горючего должен быть обязательно герметичным, иметь определённое давление и прочность.

Основное правило техники безопасности – это невозможность допуска к газопламенному оборудованию необученных или посторонних людей. Наличие спецодежды – тоже важный вопрос безопасности.

На таком производстве вопрос техники безопасности всегда примыкает к вопросу пожарной безопасности, так как неправильное обращение с газом неминуемо вызовет взрыв и пожар. Потому особое внимание работник всегда должен уделять прочности шлангов и не допускать пропуска газа в местах соединения.

Требования безопасности при газопламенной обработке металлов

Под газопламенной обработкой металлов понимается технологический процесс тепловой обработки металлов путем воздействия на них газового пламени. Суть деятельности всадится в первую очередь к возможности соединения кусков металла, именуемой в быту сваркой. В данный процесс включается также резка металлов.

При газопламенной обработке чаще всего используются пары горючих жидкостей и углеродов, пропан-бутановая смесь, природный газ, водород и ацетилен. Иногда к подобному виду обработки прибегают в случае необходимости очистить металлическое изделие от посторонних покрытий, например, красок, эмалей и т.д. Газы, применяющиеся в процессе технологических действий, относятся к категории взрывоопасных и пожароопасных, соответственно, требования к охране труда достаточно жесткие. Совершенно очевидно, что требования безопасности и предварительный инструктаж является неотъемлемой частью процесса.

Организационные требования

1. Газопламенная обработка металлов должна происходить только с использованием инструментов и техники, находящейся в исправном состоянии. Особое внимание следует уделить изучению технических паспортов приборов, ведь применять их нужно только в соответствии с назначением и в соответствии с регламентом.

2. Проведение газопламенных работ должно происходить в специально оборудованных помещениях. Если же приходится использовать вне помещения, следует позаботиться о противопожарной безопасности, а также проверить наличие средств пожаротушения.

3. Оборудование для газопламенных работ не рекомендуется использовать на верхних этажах высотных зданий. Категорически нельзя его применять в жилых домах и подвальных помещениях.

4. Проводить газопламенную обработку металлов в непроветриваемых и плохо проветриваемых помещения категорически запрещено. Высота потолка в помещении должна быть не менее 3,2 м от уровня пола. Расстояние между оборудованием для газопламенной обработки и другими агрегатами – не менее 1 метра.

5. Рабочее помещение должно быть оборудовано специальным столом с огнеупорным покрытием, также должны присутствовать удерживающие приспособления, призванные неподвижно зафиксировать изделие. Обязательно также наличие стоек с крюками для подвешивания инструмента, вне зависимости от постоянства рабочего места.

6. Помещения для газопламенной обработки металлов должно быть оборудовано общей вентиляцией, а отдельные рабочие места – местной отводной вентиляцией. При разграничении рабочих мест следует применять ширмы с открытым верхом, изготовленные из огнеупорного материала.

Технический регламент

1. Выполнение газопламенных работ должно происходить на расстоянии не менее 10 метров от генераторов, систем отопления, передвижных баллонов и емкостей с горючими жидкостями.

2. В случае проведения работ в непосредственной близости от источников питания, следует позаботиться об установке огнеупорных металлических щитов и ограждений.

3. Металл, подвергаемый обработке, должен пройти предварительную очистку, все окалины удаляются, остатки масел и грязь должна быть смыта. Запрещено применять оборудование для газопламенных работ в случае покрытия металла ядовитыми и токсичными составами.

4. Перед началом работ помещение должно быть очищено от легковоспламеняющихся веществ и материалов. Если работы данного рода требуется проводить непосредственно на металлических частях агрегатов, находящихся под напряжением, агрегат нужно обязательно предварительно обесточить.

5. Категорически запрещается оставлять газовую горелку или резак со включенным пламенем или открытыми вентилями.

6. Приступать к газопламенной обработке материала, не имея средств пожаротушения, не допустимо.

Газопламенная и газоэлектрическая обработка металлов

Сущность газопламенной обработки и применяемые газы. В технических процессах газопламенной обработки в качестве источника нагрева используется высокотемпературное газо-кислородное пламя. Пламенем обеспечивается местный нагрев, необходимый для осуществления следующих наиболее распространённых технологических процессов:

- разделительных – резки, строжки;

- соединительных – сварки, пайки;

- напыления расплавленных веществ – металлизация, напыление пластмасс др.;

- технологических нагревов – закалки, правки и др.

В качестве горючих газов в этих процессах используются углеводороды, а иногда чистый водород. Наиболее распространено использование ацетилено-кислородного пламени. Подаваемый в пламя чистый кислород поддерживает и интенсифицирует горение и повышает температуру.

Реакция полного сгорания ацетилена выражается формулой:

Здесь 52600 Дж/л соответствует низшей теплотворной способности ацетилена.

Кислород, являясь одной из составных частей воздуха, кроме того, входит в химический состав большинства веществ в природе.

Кислород – негорючий газ, но активно поддерживает горение; его соприкосновение с минеральными маслами, жирами или другими горючими веществами приводит к их самовоспламенению, а часто к взрыву.

Существует несколько способов получения кислорода для промышленных целей. Наиболее распространённый и экономичный способ – получение кислорода из воздуха посредством глубокого охлаждения последнего. Кислород может подаваться потребителям в жидком или газообразном виде. Существенным недостатком использования газообразного кислорода в баллонах является большой вес баллонов, превышающий в 8,5 раз вес самого газа. Жидкий кислород можно перевозить с кислородной станции непосредственно к потребителям в специальных сосудах

Ацетилен (С2Н2) – бесцветный газ без вкуса и со слабым запахом, напоминающий эфир. Ацетилен вреден для организма человека, однако вдыхание его в небольших количествах не опасно. Ацетилен взрывоопасен.

Ацетилен получается, благодаря воздействию воды на твёрдое вещество – карбид кальция (СаС2), по уравнению:

При разложении 1 кг карбида кальция водой практически выделяется 250 – 300 литров ацетилена. Процесс получения ацетилена из карбида кальция ведут в специальных аппаратах, называемых ацетиленовыми генераторами, производительность которых от 3 до 100 м 3 в час.

Для сварки и резки могут быть использованы пары бензина,, а также природный газ, пропан-бутан, но их теплотворная способность гораздо ниже ацетилена.

В условиях судостроительных заводов применяют различные схемы подачи газов к горелкам или резакам на рабочих постах:

- от индивидуального кислородного баллона и баллона с растворённым ацетиленом по шлангам (Рис. 6.16,а);

- от рампы баллонов и стационарного ацетиленового генератора средней производительности ( либо от рампы , состоящей из нескольких баллонов ацетилена) по местному трубопроводу (Рис. 6.16,б);

- от центральной кислородной и ацетиленовой станций по постоянным трубопроводам и др.

Работа с горючими газами и с кислородом требует соблюдения техники безопасности. На трубопроводах устанавливают запорные вентили, а на ацетиленовом трубопроводе обязательно устанавливаю водяные затворы. На кислородном трубопроводе за запорным вентилем ставят редукционный клапан (редуктор). Такие же редукционные клапаны устанавливают и на индивидуальные баллоны с газами. Они предназначены для понижения давления выходящего из баллонов газа и для поддержания этого давления по мере его расходования, а также для предотвращения обратного удара пламени в ацетиленовый баллон.

Газовое пламя. Технология сварки и процессов нагрева. Рабочими устройствами, в которых осуществляются смешение горючего газа с кислородом и подача смеси в пламя, являются горелки. Они бывают различной формы и конструкции в зависимости от своего назначения (Ри.6.17).

Диаметр выходного отверстия в мундштуке горелки подбирают так, чтобы при давлении кислорода 100-120 кПа обеспечить выход готовой смеси со скоростью не менее 70 м/с. Такая скорость выше скорости горения газа, и следовательно, при ней не должно происходить попадания пламени внутрь горелки («обратный удар»). Строение газо-кислородного пламени и график распределения температуры по его оси показан на Рис.6.18.

Наибольшая температура достигается в средней зоне – 3100-3200 0 С. При использовании газового пламени для сварки оно оказывает сильное тепловое и химическое воздействие на свариваемые металлы. Химическое воздействие может состоять в окислении или раскислении металла, в науглероживании и в насыщении водородом.

При газовой сварке мощность пламени, т.е. количество горючего (в л/ч), выбирают в зависимости от толщины свариваемых деталей и марки их материала. Каждый номер наконечника горелки соответствует определённой мощности. Расход ацетилена на 1 мм толщины металла для сварки малоуглеродистой стали принимается 100-150 л/ч, для меди – 150-200 л/ч, для сварки алюминия – 75-100 л/ч. Пламя регулируют в соответствии со свойствами и составом свариваемых металлов: для сварки стали нормальное соотношение О2/С2Н2 = 1,15 ( нормальное пламя); для меди и алюминия, учитывая их повышенную окисляемость, это соотношение принимают равным 1,05; для сварки латуни используют окислительное пламя с соотношением кислорода к ацетилену 1,3 – 1,4.

Газовую сварку в судостроении выполняют в ограниченных объёмах и только для неответственных судокорпусных конструкций малых толщин (до 3-4 мм), а также для сварки труб вентиляции, тонкостенных сосудов и пр. В качестве оборудования для газовой сварки используют горелку со сменными наконечниками, ацетилено-кислородную смесь и присадочную проволоку диаметром 2-3 мм. Схемы способов газовой сварки показаны на Рис.6.19.

Более широкое применение газовое пламя нашло при проведении резки металлов, но в последнее время этот способ резки вытесняется газоэлектрическим методом (плазменная резка). В судостроении газовое пламя применяется при проведении правки конструкций, а также при выполнении напыления, металлизации и упрочнения поверхностей деталей судовых технических средств (СТС).

Схема процесса кислородной разделительной резки показана на Рис.6.20. Схема дуговой плазменной горелки показана ранее на Рис.1.5.

Сущность и виды тепловой резки металлов.Газовое пламя и другие концентрированные источники тепла, применяемые в сварочной технике, могут быть использованы не только для нанесения, но для удаления частиц металла из заготовки, т.е. для тепловой резки. В качестве источников тепла при резке можно использовать газокислородное пламя или электрическую дугу. Могут быть выделены три вида резки. В судостроении находят применение: газокислородная, кислородно-флюсовая, воздушно-дуговая и плазменно-дуговая.

Резка газокислородная.Этот способ резки для упрощения часто именуют просто резкой кислородной. Процесс газокислородной резки заключается в сжигании подогретого до температуры горения твёрдого металла в струе чистого кислорода. Когда поверхность металла нагрета до температуры воспламенения, подаётся струя «режущего» кислорода, которая быстро окисляет подогретый металл. Образовавшиеся в месте реза жидкие окислы выдуваются, а окружающий его металл остаётся твёрдым. Кислородной резке могут подвергаться металлы и сплавы, удовлетворяющие ниже перечисленным требованиям:

1. Температура воспламенения метла в струе чистого кислорода должна быть ниже температуры его плавления, т.е. металл в процессе резки должен сгорать, не расплавляясь. Стали с содержанием углерода менее 0,5-0,7% этому требованию удовлетворяют.

2. Температура плавления окислов должна быть ниже температуры плавления металла, что делает возможным удаление продуктов сгорания из места разреза.

3. Металл не должен содержать примесей, ухудшающих процесс резки.

4. Для обеспечения непрерывности процесса реакция горения металла в кислороде должна быть экзотермической, т.е. должна сопровождаться выделением теплоты.

5. Теплопроводность разрезаемого металла должна быть относительно небольшой, чтобы можно было довести температуру в зоне разреза до воспламенения.

6. Качество и производительность кислородной резки зависят от ряда факторов, в том числе, от чистоты кислорода, скорости перемещения пламени, расстояния между поверхностью метала и наконечником и др. С понижением чистоты кислорода процесс окисления замедляется, а расход кислорода увеличивается.

Резка кислородно-флюсовая. Отличается от газокислородной тем, что в зону горения металла подаётся из дополнительного канала резака порошкообразный флюс. Его назначение – выделять дополнительное количество теплоты и производить металлургическую обработку (флюсование) окислов. Она применяется для резки легированных сталей и чугуна.

Резка дуговая. Состоит в выплавлении металла источником тепла – дугой, проходящей по линии реза. Этот способ практически не используется.

Резка газоэлектрическая. Она включает в себя воздушно-дуговую и плазменно-дуговую (проникающей дугой) резки.

Первый способ– это обычная воздушно-дуговая строжка угольным электродом.

При резке плазменно-дуговой (Рис.1.5.) дуга горит между изделием и электродом 2 (вольфрамовым лантанированным прутком диаметром от 3 до 8 мм). В отличие от обычной дуговой сварки или резки здесь дуговой разряд стабилизирован газовым потоком 1 из аргона, технического азота, водорода, гелия или их смесей, а иногда воздуха. Стабилизирующий газ продувается сквозь столб разряда, образуя плазму. Поток плазмы представляет собой узкий концентрированный высокотемпературный столб из заряженных частиц. Он выплавляет металл по линии реза. Концентрация теплоты достигается обжатием столба дуги под действием струи стабилизирующего газа.

Скорость плазменно-дуговой резки превышает скорость ацетилено-кислородной резки примерно в 5-6 раз (для толщин металла 15-20 мм). Напряжение на дуге составляет от 75 до 120 в, а величина тока – от 220 до 400а (ручная резка) и до 700 а и выше при машинной резке, при напряжении до 500в.

Контрольные вопросы.

1. Состав установки для РДС.

2. Состав установки для механизированной сварки с применением автоматов.

3. Выбор источников питания для различных способов сварки.

4. Требования к источникам питания сварочной дуги.

5. Режим работы многопостового преобразователя постоянного тока.

6. Сварочные выпрямители.

7. Источники питания для ЭШС.

8. Основные параметры источников питания дуги.

9. Что такое односторонняя сварка на «весу»?

10. Состав установки для односторонней сварки на медно-флюсовой подкладке.

11. Сварка на медном охлаждаемом ползуне. Принцип работы автоматов этого типа.

12. Оборудование для сварки неплавящимся электродом в среде инертных газов.

13. Основные принципы гибридной лазерно-дуговой сварки и перспективы её применения в судостроении.

Читайте также: