Прочность металла на изгиб

Обновлено: 15.05.2024

Прочность — свойство твердого тела сопротивляться воздействию внешних сил. Обычно прочность тела характеризуется величиной разрушающих нагрузок при сжатии, растяжении, изгибе, кручении и т. д. Предел прочности — это отношение наибольшей нагрузки до разрушения к первоначальной площади поперечного сечения образца. Прочность твердого сплава — одно из основных его свойств. Учитывая, что изделия из твердого сплава в большинстве своем подвергаются воздействию изгибающих нагрузок, предел прочности при изгибе является основной его характеристикой. Предел прочности при изгибе находится в обратной зависимости от твердости и увеличивается с возрастанием процентного содержания цементирующего металла (кобальта). Таким образом, на прочность при изгибе металлокерамических твердых сплавов решающее влияние оказывают химический состав сплава, а также величина зерен карбидов и толщина слоев цементирующего металла (кобальта). Титановольфрамовые сплавы по сравнению с вольфрамовыми являются менее прочными, так как карбид титана более хрупок, чем карбид вольфрама.

Большое значение для предела прочности при изгибе имеет величина прослоек цементрующей (кобальтовой) фазы, так как чем толще эта прослойка, тем меньше местные напряжения и больше прочность. С уменьшением прослоек цементирующей фазы уменьшается прочность сплава. Толщина прослоек в свою очередь зависит от химического состава сплава и величины зерен карбидной фазы. Толщина прослоек увеличивается с увеличением содержания цементирующей фазы в сплаве и зерна карбидной составляющей.

Для определения предела прочности при поперечном изгибе образцов твердых сплавов применяют метод разрушения свободно лежащего на двух опорах образца одной сосредоточенной силой. При данном виде испытаний образец твердого сплава свободно лежит на двух опорах, а в центре образца приложена статическая нагрузка.

Предел прочности при изгибе сосредоточенной нагрузкой рассчитывают по формуле

где M = Pl/4 — максимальный изгибающий момент, кГ*мм2;

W = bh2/6 момент сопротивления образца прямоугольного сечения, мм3;

P — разрушающая нагрузка, кГ;

b — ширина образца, мм;

h — высота образца, мм;

l — расстояние между опорами, мм.

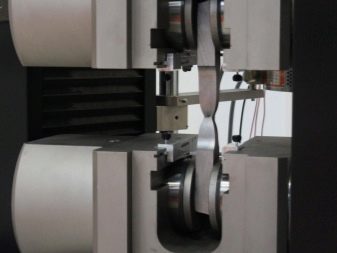

Испытания на изгиб образцов проводят на универсальных испытательных машинах мощностью 4—5 т. На них имеется специальное приспособление для установки образцов со сменными твердосплавными опорами диаметром 5—6 мм, изготовленными из твердого сплава ВК8, ВК15 или ВК20. Поверхность опор шлифуют до 6 -7 го класса чистоты. Расстояние между опорами должно составлять 30±0,5 мм.

Испытание на изгиб проводят на образцах в форме правильного бруска квадратного сечения размером 5±0,2 * 5±0,2 * 35±1 мм. Образцы готовят в одногнездных прессформах, на образце указывают сторону давящего пуансона

На прессованных образцах необходимо снять заусенцы. Поверхность образцов после спекания не шлифуют. Скорость нагружения при испытании должна быть постоянной в пределах 4—10 мм/мин. Испытанию подвергают 20 образцов каждой партии смеси.

В процессе испытаний необходимо соблюдать следующую последовательность. Вначале измеряют ширину и высоту посередине образца индикатором часового типа или микрометром с точностью до 0,01 мм, затем образцы устанавливают на опорах так, чтобы к стороне приложения усилия при их прессовании прикладывалась разрушающая сила. После этого прикладывают нагрузку к середине образца через вертикальный пуансон приспособления. Нагрузка должна быть не мгновенной, а постепенно возрастающей. Расстояние между местом приложения силы и серединой пролета не должно превышать ±0,5 мм.

Прочность на изгиб: 13 интересных фактов, которые нужно знать

Прочность на изгиб можно определить как нормальное напряжение, возникающее в материале из-за изгиба или изгиба элемента при испытании на изгиб. Он оценивается с помощью метода трехточечного изгиба, при котором образец круглого или прямоугольного поперечного сечения деформируется до разрушения. Это максимальное напряжение, испытываемое этими материалами при пределе текучести.

Формула прочности на изгиб | Блок прочности на изгиб

Предположим, что прямоугольный образец находится под нагрузкой в установке для 3-точечного изгиба:

Где W - сила в точке разрушения или разрушения.

L - расстояние между опорами

b - ширина балки

d - толщина балки

Единица прочности на изгиб - МПа, Па и т. Д.

Точно так же в установке 4-точечного изгиба, где длина нагрузки составляет половину пролета опоры.

Аналогично, в установке 4-точечного изгиба, где длина нагрузки составляет 1/3 пролета опоры.

Испытание на прочность на изгиб

Это испытание создает растягивающее напряжение на выпуклой стороне образца и сжимающий напряжение с противоположной стороны. Отношение пролета к глубине контролируется, чтобы свести к минимуму вызванное напряжением сдвига. Для большинства материалов отношение L/d считается равным 16.

По сравнению с испытанием на изгиб при трехточечном изгибе, при испытании на изгиб при четырехточечном изгибе не наблюдаются сдвиговые силы в зоне между двумя нагружающими штифтами. Таким образом, испытание на четырехточечный изгиб наиболее подходит для хрупких материалов, которые не могут выдерживать напряжения сдвига.

Испытание на трехточечный изгиб и уравнения

Эквивалентная точечная нагрузка wL будет действовать в центре луча. т.е. при L / 2

FBD для испытания на изгиб

Значение реакции в точках A и B можно рассчитать, применяя условия равновесия

[латекс]\сумма F_x=0, \сумма F_y=0, \сумма M_A=0[/латекс]

Для вертикального равновесия

Принимая момент около A, момент по часовой стрелке положительный, а момент против часовой стрелки принимается как отрицательный.

[латекс]W*(L/2) – R_B*L = 0[/латекс]

Положив значение RB в [1] получаем

В соответствии с соглашением о знаках для ЮФО и ПРО

Сила сдвига в точке A

Сила сдвига при C

Сила сдвига в точке B

Для того, чтобы получить Диаграмма изгибающего момента, если мы начнем вычислять изгибающий момент с Левая сторона или левый конец балки, Момент по часовой стрелке воспринимается как положительный. Момент против часовой стрелки принимается как Negative.

Изгибающий момент при A = MA = 0

Изгибающий момент при C

Изгибающий момент при B = 0

При 3-точечном изгибе прочность на изгиб определяется по формуле

Испытание на четырехточечный изгиб и уравнения

Рассмотрим балку с простой опорой, у которой две равные нагрузки W действуют на расстоянии L / 3 от обоих концов.

[латекс]W*[L/6] – R_B*L = W[L/3][/латекс]

Для диаграммы изгибающего момента, если мы начнем вычислять изгибающий момент с Левая сторона или левый конец балки, Момент по часовой стрелке воспринимается как положительный. Момент против часовой стрелки принимается как Negative.

Изгибающий момент при C = [Вт / 2] * [L / 3] ………………………… [поскольку момент направлен против часовой стрелки, изгибающий момент становится отрицательным]

Изгибающий момент при C =

Изгибающий момент при D =

Для прямоугольного образца под установкой 4-точечного изгиба:

Аналогичным образом, когда диапазон нагрузки составляет 1/3 пролета опоры.

При установке на 4-точечный изгиб, когда диапазон нагрузки составляет половину пролета опоры.

Прочность на изгиб и модуль упругости при изгибе

Модуль упругости при изгибе - это отношение напряжения, вызванного изгибным изгибом, к деформации во время изгибной деформации. Это свойство или способность материала сопротивляться изгибу. Для сравнения, прочность на изгиб можно определить как нормальное напряжение, возникающее в материале из-за изгиба или изгиба элемента при испытании на изгиб. Он оценивается с использованием метода трехточечного изгиба, при котором образец круглого или прямоугольного поперечного сечения изгибается до разрушения или деформации. Это максимальное напряжение, испытываемое материалом при пределе текучести.

Предположим, что балка прямоугольного поперечного сечения изготовлена из изотропного материала, W - сила, приложенная к середине балки, L - длина балки, b - ширина балки, d - толщина балки. δ - прогиб балки

Для настройки 3-точечного изгиба:

Модуль упругости при изгибе можно определить как

для балки с простой опорой и нагрузкой в центре прогиб балки можно определить как

Прочность на изгиб против прочности на разрыв

Прочность на растяжение - это максимальное растягивающее напряжение, которое материал может выдержать при растягивающей нагрузке. Это свойство материала. Это не зависит от формы образца. На это влияет толщина материала, выемки, внутренние кристаллические структуры и т. Д.

Прочность на изгиб не является свойством материала. Это нормальное напряжение, возникающее в материале из-за изгиба или изгиба элемента при испытании на изгиб. Это зависит от размера и формы образца. Следующий пример поясняет дальнейшее:

Рассмотрим балку квадратного сечения и ромбовидную балку со сторонамиa'и изгибающий момент M

Для балки квадратного сечения

По уравнению Эйлера-Бернулли

[латекс] \\ M = \ frac \\ \\ Z = \ frac \\ \\ M_1 = \ frac < 6>[/латекс]

Для балки поперечного сечения Diamond

Прочность бетона на изгиб

Процедура оценки прочности бетона на изгиб

- Рассмотрите любую желаемую марку бетона и подготовьте неармированный образец размером 12 дюймов x 4 дюйма x 4 дюйма. Выдержите приготовленный раствор в течение 26-28 дней.

- Перед проведением испытания на изгиб дайте образцу постоять в воде при 25 ° C в течение 48 часов.

- Немедленно проведите испытание на изгиб образца, пока он находится во влажном состоянии. [Быстро после извлечения образца из воды]

- Чтобы указать положение опоры ролика, проведите контрольную линию на расстоянии 2 дюймов от обоих краев образца.

- Роликовые опоры действуют как балка с простой опорой. По оси балки прикладывается постепенная нагрузка.

- Нагрузка постоянно увеличивается до тех пор, пока напряжение в крайнем волокне балки не увеличится со скоростью 98 фунтов / кв. в / мин.

- Нагрузка прикладывается непрерывно до тех пор, пока испытуемый образец не сломается, и не будет зафиксировано максимальное значение нагрузки.

Где W - сила в точке разрушения или разрушения

Прочность на изгиб почти в 0.7 раза превышает прочность бетона на сжатие.

Прочность на изгиб стали

Рассмотрим стальную балку шириной = 150 мм, глубиной = 150 мм и длиной = 700 мм, приложенная нагрузка составляет 50 кН, и найдите изгибное напряжение балки?

При 3-точечном изгибе напряжение изгиба определяется выражением

Прочность на изгиб алюминия

Прочность на изгиб алюминия марки 6061 составляет 299 МПа.

Прочность на изгиб древесины

Прочность на изгиб цилиндра

Рассмотрим балку с простой опорой, у которой две равные нагрузки W / 2 действуют на расстоянии L / 3 от обоих концов.

Пусть d = диаметр цилиндрической балки, согласно уравнению Эйлера-Бернулли.

Найдите напряжение изгиба в круглой цилиндрической балке пролетом 10 м и диаметром 50 мм. Балка изготовлена из алюминия. Сравните результат с балкой квадратного сечения со стороной = 50 мм. Общая прилагаемая нагрузка составляет 70 Н.

Рассмотрим балку с простой опорой с двумя равными нагрузками W / 2 = 35 Н, действующими на расстоянии L / 3 от обоих концов.

[латекс]\\R_A=W-R_B\\ \\R_A=W-\frac\\ \\R_A=70-35=35N[/латекс]

Для квадратного образца: со стороной = d = 50 мм.

Некоторые важные часто задаваемые вопросы.

В.1) Что означает высокая прочность на изгиб?

Ответ: Считается, что материал обладает высокой прочностью на изгиб, если он выдерживает высокое напряжение при изгибе или изгибе без разрушения при испытании на изгиб.

Q.2) Почему прочность на изгиб выше прочности на разрыв?

Ответ: Во время испытания на изгиб крайние волокна балки испытывают максимальное напряжение (верхнее волокно испытывает напряжение сжатия, а нижнее волокно - растягивающее напряжение). Если крайние волокна не имеют каких-либо дефектов, прочность на изгиб будет зависеть от прочности волокон, которые еще не разрушились. Однако, когда к материалу прилагается растягивающая нагрузка, все волокна испытывают одинаковое напряжение, и материал разрушится при выходе из строя самого слабого волокна, достигающего своего предельного значения прочности на разрыв. Таким образом, в большинстве случаев прочность на изгиб выше прочности материала на разрыв.

В.3) В чем разница между изгибом и изгибом?

Ответ: В случае изгибного изгиба, согласно теории простого изгиба, поперечное сечение плоскости остается плоским до и после изгиба. Создаваемый изгибающий момент действует по всему пролету балки. никакая равнодействующая сила не действует перпендикулярно поперечному сечению балки. таким образом, поперечная сила вдоль балки равна нулю, и любое индуцированное напряжение происходит исключительно из-за эффекта изгиба. При неравномерном изгибе результирующая сила действует перпендикулярно поперечному сечению балки, а изгибающий момент также изменяется по длине пролета.

Q.4) Почему важна прочность на изгиб?

Ответ: Высокая прочность на изгиб имеет решающее значение для материалов или компонентов, подверженных нагрузкам, когда к компоненту или материалу прилагается высокое напряжение. Прочность на изгиб также помогает определить признаки того, какой тип материала может использоваться для приложений высокого давления. Высокая прочность материала на изгиб также влияет на толщину стенок компонента. Высокопрочный материал обеспечивает небольшую толщину стенок. Материал, который обеспечивает высокую прочность на изгиб и высокую вязкость разрушения, позволяет изготавливать стенки с очень малой толщиной и, следовательно, идеально подходит для вариантов минимально инвазивного лечения.

Q.5) найти предел прочности на изгиб по кривой напряжения-деформации?

Ответ: Прочность на изгиб можно определить как максимальное приложенное напряжение на кривой деформации напряжения. Поглощение энергии материалом до разрушения можно оценить по площади под кривой зависимости напряжения от деформации.

Q.6) Обеспечивает ли бетон марки M30 максимальную прочность на изгиб?

Ответ: Прочность на сжатие бетона марки М30 составляет 30 МПа. Связь между прочностью на изгиб и прочностью на сжатие может быть выражена следующим образом:

. Таким образом, максимальная прочность на изгиб бетона марки М30 составляет,

Q.7) Почему максимальная деформация сжатия в бетоне при испытании на изгиб составляет 0.0035, не больше или меньше, тогда как деформация разрушения в бетоне колеблется от 0.003 до 0.005?

Ответ: Для теоретического расчета максимальной деформации сжатия в бетоне при испытании на изгиб мы принимаем во внимание все допущения простой теории изгиба. Во время практических экспериментов различные факторы, такие как дефект материала, неравномерное поперечное сечение и т. Д., Влияют на деформацию сжатия в бетоне при испытании на изгиб. Таким образом, максимальная деформация сжатия в бетоне при испытании на изгиб 0.0035, не больше и не меньше, тогда как деформация разрушения в бетоне колеблется от 0.003 до 0.005.

Q.8) Если дополнительные арматурные стержни расположены на стороне сжатия железобетонной балки. Это увеличивает прочность балки на изгиб?

Ответ: Добавление дополнительных арматурных стержней обеспечивает дополнительную прочность балке на сжатие, особенно в местах возникновения положительных моментов. Арматурные стержни предназначены для предотвращения разрывов при растяжении, таких как изгибающий момент, поскольку бетон является слабым при нагрузке на растяжение. Если балка имеет большую толщину вместе с арматурными стержнями, стальные стержни ведут себя исключительно как элемент прочности на растяжение, а бетон обеспечивает прочность на сжатие.

В.9) Что произойдет с прочностью бетонной балки на изгиб, если ее размеры уменьшатся вдвое?

Ответ: для балки прямоугольного сечения,

Если размеры уменьшены вдвое

В = b / 2, D = d / 2

[латекс]\\\sigma_1 >\sigma [/латекс]

Если размеры уменьшить вдвое, прочность на изгиб увеличивается в 8 раз для материала прямоугольного сечения.

Q.10) Что такое модуль разрыва?

Ответ: Модуль упругости при изгибе - это отношение напряжения, вызванного изгибным изгибом, к деформации во время изгибной деформации. Это свойство или способность материала сопротивляться изгибу.

Чтобы узнать о просто поддерживаемой балке (нажмите сюда)и консольная балка (Кликните сюда.)

Последние посты

Гидроксид калия или едкий калий является неорганическим компонентом. Его молярная масса составляет 56.11 г/моль. Давайте резюмируем структуру КОН Льюиса и все факты в деталях. КОН представляет собой простой гидроксид щелочного металла.

Слово «еще» в основном служит в значении «до сих пор» или «тем не менее» в предложении. Проверим употребление слова «пока» в значении «союз». Слово "пока" можно обозначить как "координационное.

О НАС

Мы являемся группой профессионалов отрасли из различных областей образования, таких как наука, инженерия, английская литература, и создаем универсальное образовательное решение, основанное на знаниях.

Напряжения и прочность при изгибе

Важнейшим критерием оценки прочности балок при изгибе являются напряжения.

Рассмотрим способы расчета напряжений при плоском поперечном изгибе балки

Расчет напряжений

Возникающий в поперечных сечениях при чистом прямом изгибе изгибающий момент Mx

представляет собой равнодействующий момент внутренних нормальных сил, распределенных по сечению и вызывающих нормальные напряжения в точках сечения.

Закон распределения нормальных напряжений по высоте сечения выражается формулой:

где:

M — изгибающий момент, действующий в рассматриваемом сечении относительно его нейтральной линии X;

Ix — осевой момент инерции поперечного сечения балки относительно нейтральной оси;

y – расстояние от нейтральной оси до точки, в которой определяется напряжение.

Нейтральная ось при изгибе проходит через центр тяжести поперечного сечения.

По вышеуказанной формуле, нормальные напряжения по высоте сечения изменяются по линейному закону.

Наибольшие значения имеют напряжения у верхнего и нижнего краев сечения.

Например, для симметричного относительно нейтральной оси сечения, где y1=y2=h/2:

Напряжения в крайних точках по вертикали (точки 1 и 2) равны по величине, но противоположны по знаку.

Для несимметричного сечения

напряжения определяются отдельно для нижней точки 1 и верхней точки 2:

где:

WX — осевой момент сопротивления симметричного сечения;

WX(1) и WX(2) — осевые моменты сопротивления несимметричного сечения для нижних и верхних слоев балки.

Знаки нормальных напряжений при их расчете, рекомендуется определять по физическому смыслу в зависимости от того, растянуты или сжаты рассматриваемые слои балки.

Условия прочности при изгибе

Прочность по нормальным напряжениям

Условие прочности по нормальным напряжениям для балок из пластичного материала записывается в одной крайней точке.

В случае балки из хрупких материалов, которые, как известно, по-разному сопротивляются растяжению и сжатию – в двух крайних точках сечения.

Здесь:

Mmax — максимальное значение изгибающего момента, определяемого по эпюре Mx;

[σ], [σ]р, [σ]с — допустимые значения напряжений для материала балки (для хрупких материалов – на растяжение (р) и сжатие (с)).

Для балки из хрупкого материала обычно применяют сечения, несимметричные относительно нейтральной оси. При этом сечения располагают таким образом, чтобы наиболее удаленная точка сечения размещалась в зоне сжатия, так как [σ]с>[σ]р.

В таких случаях, проверку прочности следует обязательно проводить в двух сечениях: с наибольшим положительным изгибающим моментом и с наибольшим по абсолютной величине (модулю) отрицательным значением изгибающего момента.

При расчете элементов конструкций, работающих на изгиб, с использованием вышеуказанных условий прочности решаются три типа задач:

Прочность по касательным напряжениям

В случае прямого поперечного изгиба в сечениях балки, кроме нормальных напряжений σ от изгибающего момента, возникают касательные напряжения τ от поперечной силы Q.

Закон распределения касательных напряжений по высоте сечения выражается формулой Д.И. Журавского

где

Sx отс — статический момент относительно нейтральной оси отсеченной части площади поперечного сечения балки, расположенной выше или ниже точки, в которой определяются касательные напряжения;

by — ширина поперечного сечения балки на уровне рассматриваемой точки, в которой рассчитывается величина касательных напряжений τ.

Условие прочности по касательным напряжениям записывается для сечения с максимальным значением поперечной силы Qmax:

где [τ] – допустимое значение касательных напряжений для материала балки.

Полная проверка прочности

Полную проверку прочности балки производят в следующей последовательности:

- По максимальным нормальным напряжениям для сечения, в котором возникает наибольший по абсолютному значению изгибающий момент M.

- По максимальным касательным напряжениям для сечения, в котором возникает наибольшая по абсолютному значению поперечная сила Q.

- По главным напряжениям для сечения, в котором изгибающий момент и поперечная сила одновременно достигают значительных величин (или когда Mmax и Qmax действуют в одном и том же сечении балки).

При анализе плоского напряженного состояния главные напряжения при изгибе, примут вид:

так как нормальные напряжения в поперечном направлении к оси балки принимаются равными нулю.

Проверка прочности осуществляется с помощью соответствующих гипотез прочности, например, гипотезы наибольших касательных напряжений:

Все о пределе и классах прочности стали

Прочность металлоконструкций – та характеристика металла, от которой особенно зависит их безопасность и надежность. Долгое время вопрос прочности решался так: если ломается изделие, в следующий раз его нужно сделать толще. Но потом ученые поняли, что нужно менять качественный состав сплава.

Что это такое?

Пределом прочности называется максимальное значение напряжений, который металл испытывает до начала разрушения. С точки зрения физики это сводится к усилию растяжения, прилагаемого к стержневидному образцу конкретного сечения, чтобы его разорвать. Кстати, понятие «предел прочности» хотя и употребляется повсеместно, не самое корректное.

Правильнее говорить «временное сопротивление», но раз предыдущий вариант уже прижился, и даже в официальной технической документации, можно простить это небольшое смысловое искажение.

Прочностные испытания – это тесты, проверяющие сопротивление разрыву, и они организовываются на особых испытательных стендах. В них недвижимо крепится один конец тестируемого образца, к другому же подсоединяют крепление гидравлического либо электромеханического привода. Этот привод создает усилие, которое, в свою очередь, плавно увеличивается. Оно действует на разрыв образца, на его изгиб либо скручивание. А благодаря умной электронной системе контроля можно отметить усилие растяжения и относительное удлинение, а также иные виды деформаций.

Такие испытания крайне важны, и специально для них создаются те станки, формируются те условия, которые максимально приближены к производственным. Они дают если не самую точную, то вполне достоверную оценку того, как металл будет вести себя в контексте эксплуатации. И прочность материала оценивается очень точно, а именно нужно посмотреть, как металл выдерживает нагрузку, не разрушаясь полностью. Если материал хрупкий, например, он может разрушаться сразу в нескольких местах.

Иначе говоря, предел прочности – есть максимальная механическая сила, которая может применяться к объекту до того, как тот начнет разрушаться. Только нет речи о химическом воздействии, но вот о каких-то негативных природных условиях, об определенных показателях среды говорить можно. Именно они могут как улучшать свойства металла, так и ухудшать их. Инженер не может при проектировании применить крайние значения, ведь он должен подразумевать погрешность, связанную с окружающими факторами, с длительностью использования и так далее.

Сталь – самый применяемый конструкционный материал, хотя и уступающий сейчас пластмассам и композитным составам, если и не полностью, то по ряду важных позиций. Если расчет предела прочности сделан корректно, материал будет долговечным и безопасным. Предел прочности стали связан с тем, о какой именно марке речь. На значение этого параметра влияет химический состав сплава, а также те температурные процедуры, которые могут повысить прочность материала – это и закалка, и отпуск, и отжиг.

Отдельные примеси могут снизить показатели прочности, а потому от них лучше избавляться еще во время отливки либо проката. Другие, напротив, повышают показатели. И их вносят в состав сплава.

Примеры легирующих добавок в сплавах, меняющих их характеристики: добавляет сплаву прочности молибден, ванадий и никель.

Металлурги усложняют комбинации добавок, чтобы получить особые сочетания физических и механических характеристик стали. Но цена таких марок куда выше цены низкоуглеродистых стандартных сплавов. И для каких-то очень важных узлов и конструктивных систем использование дорогих сталей оправдано.

Виды предела прочности

Немного подробнее о том, какими они бывают.

При сжатии

Под таким термином понимается пороговая величина постоянного или переменного механического напряжения. Превышая этот предел, механическое напряжение сожмет тело из того или иного материала. Тело либо разрушится, либо деформируется. Пороговая величина постоянного напряжения соответствует статическому пределу прочности, переменного – динамическому. Механическое напряжение сжимает тело за небольшой период времени.

При растяжении

А это уже пороговая величина постоянного или переменного механического напряжения, превышение которого механическим напряжением приведет к разрыву металлического тела. И это также происходит за короткий временной эпизод. На практике же очевидно, что деталь может неприемлемо истончиться, и этого уже достаточно для понимания пороговой величины, не обязательно дожидаться именно разрывания тела.

При кручении

Под этим термином понимаются максимальные касательные напряжения, которые обычно возникают в опасном срезе вала, и они не могут превысить допустимые напряжения. Условие прочности может использоваться для расчета проверки прочности (так называемого проверочного расчета), подбора сечения и определения допускаемого крутящего момента.

При изгибе

Он пребывает в обратной зависимости от твердости и возрастает с увеличением процентного содержания цементирующего металла. То есть на прочность при изгибе будет влиять химический состав сплава, а еще величина зерен карбидов и особенности слоев цементирующего металла.

Немалое значение здесь приобретает величина прослоек цементирующей фазы. Чем эта прослойка толще, тем меньше местные напряжения и тем выше прочность. Чем меньше прослойки цементирующей фазы, тем меньше и прочность сплава. Хорошо считывается пропорциональность. Чтобы определить этот предел прочности, нужно использовать метод разрушения свободно лежащего образца одной сосредоточенной силой.

То есть образец будет лежать на двух опорах, в центре образца – статическая нагрузка.

Особенности классов

Чтобы унифицировать стали по гарантированным пределам прочности (а точнее, текучести и временному сопротивлению разрыву), стали делятся на классы. Всего их 7.

И вот эта классификация:

- сталь класса С225 – это сталь нормальной прочности (условное название);

- 3 последующих класса (от 285 до 390 МПа) – сталь повышенной прочности;

- оставшиеся три класса (от 440 до 735 МПа) – сталь высокой прочности.

Первый класс обычно связывается с прокатом углеродистой обыкновенной стали в горячекатаном состоянии. Последующие классы (от второго до пятого) ассоциированы с прокатом низколегированной стали в нормализованном либо горячекатаном состоянии. Шестой и седьмой классы прочности связаны с прокатом экономно легированной стали, которая обычно поставляется в термооптимизирванном состоянии.

Правда, прокат второго и третьего класса реально получить термическим и термомеханическим упрочнением. А, возможно, и контролируемой прокаткой.

Категории прочности сталей согласно ГОСТ 977-88 условно принято обозначать индексами «К» и «КТ». А после индекса ставится число, которое и определяет требуемый предел текучести. Индекс «К» носят отожженные стали, нормализованные или отпущенные. «КТ» же присваивают сталям, которые прошли закалку и отпуск. Например, К48, К52, К60 и т. д.

Уже не раз упоминался в тексте предел текучести, стоит немного расшифровать этот показатель. Он связан с механическим определением металла, характеризующим напряжение, при котором будут расти деформации, не сопряженные с увеличением нагрузки. Этот параметр, в частности, помогает рассчитать допустимые показатели напряжения для разных материалов.

Когда в металле пройден предел текучести, в образце начнутся некорректируемые изменения: перестроится кристаллическая решетка, появятся деформации пластического типа. Металл ожидает самоупрочнение. Здесь же стоит добавить, что если углеродная добавка не превышает 1,2%, предел текучести стали растет, как следствие, повышая прочность, твердость, а еще и термоустойчивость. Если процент углерода возрастет, технические параметры однозначно будут ухудшаться – такая сталь плохо поддается сварке, не лучшим образом демонстрирует себя и в штамповке. В той же сварке куда охотнее используются сплавы, где углерода мало.

Если вернуться к классам прочности, то всегда важно рассмотреть, о каких именно изделиях идет речь. Например, винты, шпильки и болты производят обычно из углеродистых сталей с разными классами прочности. Хотя, в принципе, даже из одной и той же стали можно соорудить болты, прочность которых будет разной. Просто отличаются способы обработки металла и использование/неиспользование закалки. Из стали 35, к примеру, делаются болты разных классов прочности: 5.6 – если болты вытачиваются на токарном (либо фрезерном) станке и 6.6, 6.8 – если используется объемная штамповка и высадочный пресс. А если сталь закалить, класс прочности возрастает до 8.8.

Показатели для разных марок

Сталь, как известно, это сплав железа с углеродом и некоторыми другими включениями. Так как используется она в огромном перечне промышленных отраслей, то и марок стали существует немало. Все они различны по структуре, по химсоставу, физическим и механическим характеристикам. Предел прочности тоже будет разным, и измеряют его в МПа.

Например, у стали 20 он равен 420 МПа, у стали 40 – 580 МПа, у стали 10 – 340, у стали 30 – 500, у стали 25 – 460, а у стали 45 – возрастает до 610. Сталь 20Х имеет предел прочности 600 МПа, а сталь Ст3 – 390. Максимальный предел прочности имеет марка 60С2А (1600 МПа), повышенные показатели у марки 50ХФА (1300), 60С2 (тоже 1300).

Также в металлургии учитывается и коэффициент запаса – показатель, который определяет, как конструкция выдерживает предполагаемые нагрузки сверх расчета. Это важно для исключения повреждений, если случились промахи в проектировании, неточности. Или не в проектировании, а уже в ходе изготовления и использования.

Любой специалист скажет, что крайне важно для сплавов, которые будут работать в стандартных условиях, оценить их физико-механические особенности. Химические свойства же становятся важны, если работать сталь будет в экстремальном контексте (с точки зрения радикально низких либо, напротив, высоких температур), при высоком давлении или повышенной влажности, в агрессивных средах.

И химсвойства сплавов, и физико-механические определяются в основном их химическим составом. Чем больше процент углерода в металле, тем больше снижается его пластичность, и в параллель с этим возрастает прочность. Но данное утверждение справедливо только до достижения 1% доли углерода, после чего прочностные характеристики очевидно снижаются.

Чтобы влиять на качества металла, на его возможности, на коррекцию тех или иных свойств (даже в пределах одной марки или группы марок), металлурги пробуют добавлять в формулу стали те или иные компоненты. Например, кремний используется как раскислитель, и при производстве ферритов он серьезно поднимает их прочность. Но пластичность при этом остается прежней.

А вот если в состав добавить азот, прочностные параметры существенно снизятся, и пластичность, впрочем, тоже.

Можно сказать в итоге, что предел прочности – не рядовая характеристика стали. Современному производству, как показывает практика, необходимо все больше именно прочных стальных изделий. Это касается и строительства зданий, и сооружения сверхновых мостов, готовых к высочайшим нагрузкам. И один из ключевых вопросов сегодня в этой сфере – как рассчитать прочность металла и значение напряжения арматуры из стали.

Читайте также: